Изобретение относится к технологии варки стекла и может быть использовано в стекольной и строительной промышленности, а также в промышленности строительных материалов и других отраслях.

Известен способ варки стекла в циклонной стекловаренной печи (патент на изобретение РФ №2016852, МПК С03В 5/12, 1994 г.), включающий тепловое воздействие на шихту дымовыми газами с температурой, обеспечивающей протекание в ней процессов силикатообразования, стеклообразования, дегазации (осветления) и гомогенизации. Недостатком данного решения является длительное время варки стекла, низкая производительность и энергоэффективность процесса варки стекла.

Наиболее близким к предлагаемому техническому решению является способ дисперсионной варки стекла (патент на изобретение РФ №2617825, МПК С03В 5/08, 2017 г.), включающий измельчение компонентов шихты до тонкодисперсного порошкового состояния, перемешивание компонентов шихты, гранулирование перемешанной шихты, перевод гранул шихты в аэрозольное состояние и тепловое воздействие на гранулы шихты, обеспечивающее процесс стекловарения. Недостатком данного решения является невысокое качество стекла (стекло не успевает провариваться и содержит микрочастицы тугоплавких сырьевых компонентов шихты) и снижение энергоэффективности процесса варки стекла (из-за слипания микрогранул шихты в более крупные агломераты, которые не успевают провариться и отправляются на дополнительную переработку).

Технический результат предложенного решения заключается в повышении качества стекла и энергоэффективности процесса варки стекла.

Указанный технический результат достигается тем, что в способе дисперсионной варки стекла, включающем измельчение компонентов шихты до тонкодисперсного порошкового состояния, перемешивание компонентов шихты, микрогранулирование перемешанной шихты, перевод микрогранул шихты в аэрозольное состояние и тепловое воздействие на микрогранулы шихты, обеспечивающее процесс стекловарения, согласно изобретения, размер микрогранул шихты не превышает 3 мм, а объемная доля дисперсной фазы находится в интервале 2-15%. Использование микрогранул шихты размером до 3 мм, которые состоят из тонкодисперсных (измельченных) компонентов шихты обеспечивает полное проваривание стекла, что повышает его качество. А ограничение объемной доли дисперсной фазы в интервале 2-15% повышает энергоэффективность процесса варки стекла, так как меньшая доля дисперсной фазы резко снижает производительность и увеличивает расход тепла, а более высокая доля дисперсной фазы приводит к значительному росту брака в результате слипания микрогранул шихты в крупные агломераты.

Тепловое воздействие на микрогранулы шихты (дисперсионную варку стекла) может осуществляться с помощью низкотемпературной плазмы или в восходящем потоке дымовых газов. При варке стекла в восходящем потоке дымовых газов, отходящие дымовые газы используются для предварительного подогрева микрогранул шихты, что снижает энергозатраты и, следовательно, повышает энергоэффективность процесса дисперсионной варки стекла. Предварительный подогрев микрогранул шихты производится до температуры, не превышающей температуру плавления самого легкоплавкого компонента шихты, что повышает качество стекла, так как предотвращает испарение (выгорание) данного компонента.

При варке стекла в восходящем потоке дымовых газов, поток дымовых газов поступает в зону дисперсионной варки через газораспределительное устройство, что обеспечивая равномерное распределение дымовых газов по всему поперечному сечению печи, повышает качество стекла и энергоэффективность процесса варки стекла.

Один и более компонентов шихты добавляется при перемешивании шихты в виде раствора с последующей сушкой микрогранул шихты, что улучшая однородность шихты, повышает качество стекла и энергоэффективность процесса варки стекла. При этом сушка микрогранул шихты осуществляется с использованием отходящих дымовых газов, что повышает энергоэффективность процесса варки стекла.

Один и более компонентов шихты представляет собой силикат щелочного металла (лития, натрия и калия), как правило, Na2SiO3, который является легкоплавким компонентом шихты, что уменьшая время варки стекла, повышает энергоэффективность процесса варки стекла. Кроме того, применение в качестве компонента шихты силиката щелочного металла сокращает время варки стекла, так как исключается процесс получения силиката щелочного металла в результате взаимодействия соли щелочного металла с кремнесодержащим компонентом шихты.

Основной стеклообразующий компонент шихты вводится в виде аморфного вещества, имеющего повышенную реакционную способность и высокоразвитую поверхность, что повышает качество стекла, уменьшает время варки стекла и повышает энергоэффективность процесса варки стекла.

Температура теплового воздействия на микрогранулы шихты определяется по формуле:

Тв≥1,618 Tg(dэ+1,4)0,12, °С,

где

Tg - температура размягчения стекла при вязкости 106,6 Па*с, °С;

dэ - эквивалентный диаметр микрогранул, мм.

Если на микрогранулы шихты производить тепловое воздействие с температурой меньше, чем получается по вышеприведенной формуле, то качество стекла резко снижается, так как часть процессов стекловарения не успевают завершиться. Кроме того, если забракованный продукт отправляется на переработку, то это снижает энергоэффективность процесса варки стекла.

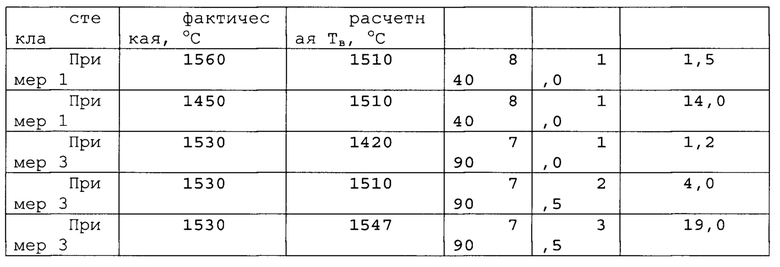

На чертеже схематично изображена дисперсионная стекловаренная печь, обеспечивающая реализацию предлагаемого способа.

Дисперсионная стекловаренная печь содержит вертикальную осесимметричную (цилиндрическую) камеру 1 без нижнего и верхнего оснований, снабженную горелкой 2 и телескопическим патрубком ввода микрогранул шихты 3, установленным с возможностью перемещения по высоте. Камера 1 размещена внутри корпуса 4, в нижней части которого выполнено окно выдачи готового продукта 5, а в верхней - патрубок для вывода отработанных дымовых газов 6. Окно для поступления атмосферного воздуха 7, снабженное перемещаемыми заслонками для регулирования количества подаваемого воздуха, и газораспределительное устройство (газораспределительная решетка) 8 размещены в нижней части корпуса 4.

Температура теплового воздействия на микрогранулы шихты определяется по формуле:

Тв≥1,618 Tg(dэ+1,4)0,12, °C,

где

Tg - температура размягчения стекла при вязкости 106,'6 Па*с, °С;

dэ - эквивалентный диаметр микрогранул, мм.

Эксперименты показали, что при соблюдении данного условия повышается качество стекла и энергоэффективность процесса варки стекла.

Способ дисперсионной варки стекла реализуется следующим образом.

Сырьевые компоненты шихты, измельченные до тонкодисперсного порошкового состояния, смешивают и микрогранулируют. Полученные микрогранулы шихты, размер которых не превышает 3 мм, поступают в аэрозольном состоянии в зону варки камеры 1 через патрубок 3 сверху вниз - навстречу (в противотоке) поднимающемуся от горелки 2 восходящему потоку дымовых газов. При этом объемная доля дисперсной фазы (микрогранул) находится в интервале 2-15%. Тепловое воздействие на микрогранулы шихты, обеспечивающее процесс дисперсионной варки стекла, может осуществляться и другими способами, например, с помощью низкотемпературной плазмы.

Микрогранулы шихты, поступившие в зону варки камеры 1, подвергаются дисперсионной варке за счет теплового воздействия с температурой, обеспечивающей протекание в микрогранулах процессов силикатообразования, стеклообразования, дегазации (осветления) и гомогенизации. Варка производится во взвешенном состоянии, создаваемом восходящим потоком дымовых газов, поступающем в зону дисперсионной варки через газораспределительное устройство.

Из зоны варки камеры 1 сваренные микрогранулы выносятся восходящим потоком дымовых газов в верхнюю часть корпуса 4 и, опускаясь вниз в пространстве между камерой 1 и корпусом 4, постепенно охлаждаются, чему способствует, поступающий через окно 7 атмосферный воздух. Пребывание сваренных микрогранул в кипящем слое, организованном при помощи газораспределительного устройства 8, позволяет охладить микрогранулы до температуры, исключающей их слипание. Выгрузка готового продукта сферической формы производится через окно 5. Отходящие (отработанные) дымовые газы используются для предварительного подогрева микрогранул шихты до температуры, не превышающей температуру плавления самого легкоплавкого компонента шихты.

При перемешивании шихты один или несколько компонентов шихты используются в виде раствора (в жидком виде), а микрогранулы шихты после перемешивания сушат с помощью отходящих (отработанных) дымовых газов.

Один или несколько компонентов шихты могут представлять собой силикат щелочного металла, а основной стеклообразующий компонент шихты может вводиться в виде аморфного вещества.

Поддержание температуры теплового воздействия на микрогранулы шихты в соответствии с формулой: Тв≥1,618 Tg(dэ+1,4)0,12, существенно снижает количество брака, что повышает энергоэффективность процесса варки стекла.

Примеры конкретного выполнения.

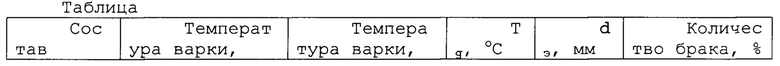

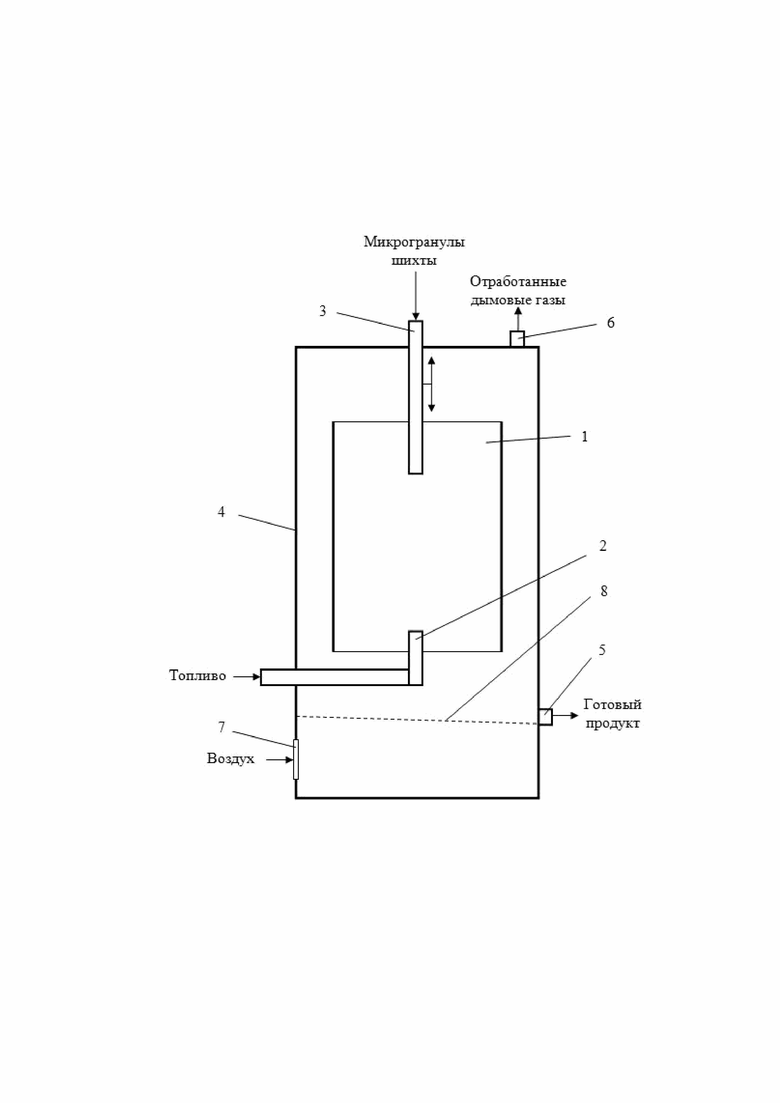

Пример 1. В данном примере использовали следующий состав стекла (масс. %): SiO2 - 57,0; B2O3 - 4,0; Al2O3 - 1,5; СаО - 20,5; Na2O - 16,5; K2O - 0,5. В качестве компонентов шихты использовали тонкодисперсные порошки соответствующих сырьевых материалов (кварцевый песок, гидроокись алюминия, колеманит, сода кальцинированная, поташ, мел, а также метасиликат натрия), которые перемешивали до однородного состояния, а затем гранулировали с целью получения микрогранул с размерами менее 1 мм. Перед дозированной подачей микрогранул в печь их подвергали предварительному нагреву до температуры 340°С, используя для этой цели дымовые газы, отходящие от печи. Дозирование микрогранул в печь осуществляли с производительностью, обеспечивающей объемную долю дисперсной фазы в количестве 2%. Тепловое воздействие на микрогранулы в печи осуществляется в восходящем потоке дымовых газов, образующихся в результате сжигания природного газа, при температуре 1560°С. Полученные частицы стекла преимущественно сферической формы выделяли из потока дымовых газов и охлаждали. Частицы полученного стекла не содержали видимых включений и по структуре были рентгеноаморфными, что свидетельствует о высоком качестве получаемых частиц стекла. Агломераты в конечном продукте отсутствовали.

Пример 2. В данном примере тот же состав стекла, что и в примере 1. В качестве компонентов шихты использовали тонкодисперсные порошки соответствующих сырьевых материалов (диатомит, гидроокись алюминия, колеманит, сода кальцинированная, поташ, мел, а также метасиликат натрия), которые перемешивали до однородного состояния. Основной стеклообразующий компонент (SiO2) вводили за счет тонкодисперсного диатомита, являющегося аморфной формой диоксида кремния, а также в виде силиката щелочного металла, а именно в виде метасиликата натрия. Кроме того, один из компонентов шихты, а именно, метасиликат натрия вводили в виде водного раствора. Далее шихту гранулировали с целью получения микрогранул с размерами менее 1 мм. Перед дозированной подачей микрогранул в печь их подвергали сушке и предварительному нагреву до температуры 450°С, используя для этой цели дымовые газы, отходящие от печи. Дозирование микрогранул в печь осуществляли с производительностью, обеспечивающей объемную долю дисперсной фазы в количестве 15%. Тепловое воздействие на микрогранулы в печи осуществляется в восходящем потоке дымовых газов, образующихся в результате сжигания природного газа, при температуре 1540°С. Полученные частицы стекла преимущественно сферической формы выделяли из потока дымовых газов и охлаждали. Частицы полученного стекла не содержали видимых включений и по структуре были рентгеноаморфными, что свидетельствует о высоком качестве получаемых частиц стекла. Присутствующие в конечном продукте в небольшом количестве (менее 1%) агломераты частиц также представляют собой стекло и не требуют дальнейшей обработки и/или переработки.

Пример 3. В данном примере использовали следующий состав стекла (масс. %): SiO2 - 52,0; B2O3 - 9,0; Al2O3 - 1,0; СаО - 11,5; TiO2 -9,0; Na2O - 15,0; ZnO - 2,5. В качестве компонентов шихты использовали тонкодисперсные порошки соответствующих сырьевых материалов (диатомит, метасиликат натрия, сода кальцинированная, мел, алюмосиликат кальция, тетраборат натрия, оксид титана, сернокислый цинк), которые перемешивали до однородного состояния. Основной стеклообразующий компонент (SiO2) вводили за счет тонкодисперсного диатомита, являющегося аморфной формой диоксида кремния. Один из компонентов шихты, а именно, метасиликат натрия вводили в виде водного раствора. Далее шихту гранулировали с целью получения микрогранул с размерами менее 1 мм. Перед дозированной подачей микрогранул в печь их подвергали сушке и предварительному нагреву до температуры 400°С, используя для этой цели дымовые газы, отходящие от печи. Дозирование микрогранул в печь осуществляли с производительностью, обеспечивающей объемную долю дисперсной фазы в количестве 8%. Тепловое воздействие на микрогранулы в печи осуществляется в восходящем потоке дымовых газов, образующихся в результате сжигания природного газа, при температуре 1530°С. Полученные частицы стекла преимущественно сферической формы выделяли из потока дымовых газов и охлаждали. Частицы полученного стекла не содержали видимых включений и по структуре были рентгеноаморфными, что свидетельствует о высоком качестве получаемых частиц стекла. Агломераты в конечном продукте отсутствовали.

Пример 4. В данном примере использовали следующий состав стекла (масс. %): SiO2 - 56,0; B2O3 - 9,0; Al2O3 - 1,0; СаО - 11,5; ВаО - 5,0; Na2O - 13,0; K2O - 2,0; ZnO - 2,5. В качестве компонентов шихты использовали тонкодисперсные порошки соответствующих сырьевых материалов (диатомит, колеманит, сода кальцинированная, поташ, мел, карбонат бария, тетраборат натрия, сернокислый цинк), которые перемешивали до однородного состояния. Основной стеклообразующий компонент (SiO2) вводили за счет тонкодисперсного диатомита, являющегося аморфной формой диоксида кремния. Далее шихту гранулировали с целью получения микрогранул с размерами менее 1,5 мм. Перед дозированной подачей микрогранул в печь их подвергали сушке и предварительному нагреву до температуры 350°С, используя для этой цели дымовые газы, отходящие от печи. Дозирование микрогранул в печь осуществляли с производительностью, обеспечивающей объемную долю дисперсной фазы в количестве 10%. Тепловое воздействие на микрогранулы в печи осуществляли с использованием плазменных горелок в восходящем потоке газов при температуре 1710°С. Полученные частицы стекла преимущественно сферической формы выделяли из высокотемпературного газового потока и охлаждали. Частицы полученного стекла не содержали видимых включений и по структуре были рентгеноаморфными, что свидетельствует о высоком качестве получаемых частиц стекла. Агломераты в конечном продукте отсутствовали.

Пример 5. В данном примере использовали состав стекла, что и в примере 3. В качестве компонентов шихты использовали тонкодисперсные порошки соответствующих сырьевых материалов (диатомит, метасиликат натрия, сода кальцинированная, мел, алюмосиликат кальция, борная кислота, оксид титана, сернокислый цинк), которые перемешивали до однородного состояния. Наиболее плавкий компонент - борная кислота -имеет температуру плавления 170°С. Основной стеклообразующий компонент (SiO2) вводили за счет тонкодисперсного диатомита, являющегося аморфной формой диоксида кремния. Один из компонентов шихты, а именно, метасиликат натрия вводили в виде водного раствора. Далее шихту гранулировали с целью получения микрогранул с размерами до 3,0 мм. Перед дозированной подачей микрогранул в печь их подвергали сушке и предварительному нагреву до температуры 160°С, используя для этой цели дымовые газы, отходящие от печи. Дозирование микрогранул в печь осуществляли с производительностью, обеспечивающей объемную долю дисперсной фазы в количестве 12%. Тепловое воздействие на микрогранулы в печи осуществляется в восходящем потоке дымовых газов, образующихся в результате сжигания природного газа, при температуре 1560°С. Полученные частицы стекла преимущественно сферической формы выделяли из потока дымовых газов и охлаждали. Частицы полученного стекла не содержали видимых включений и по структуре были рентгеноаморфными, что свидетельствует о высоком качестве получаемых частиц стекла. Агломераты в конечном продукте отсутствовали.

Пример 6. В данном примере использовали следующий состав стекла (масс. %): SiO2 - 55,0; B2O3 - 9,0; Al2O3 - 1,0; PbO - 5,0; ВаО - 3,0; СаО - 10,0; ZnO - 1,0; Na2O - 12,0; K2O - 2,0; Li2O - 2,0. В качестве компонентов шихты использовали тонкодисперсные порошки

соответствующих сырьевых материалов (диатомит, метасиликат натрия, сода кальцинированная, силикат свинца, поташ, мел, карбонат лития, тетраборат натрия, сернокислый цинк), которые перемешивали до однородного состояния. Основной стеклообразующий компонент (SiO2) вводили за счет тонкодисперсного диатомита, являющегося аморфной формой диоксида кремния. Один из компонентов шихты, а именно, метасиликат натрия вводили в виде водного раствора. Далее шихту гранулировали с целью получения микрогранул с размерами менее 1,0 мм. Перед дозированной подачей микрогранул в печь их подвергали сушке и предварительному нагреву до температуры 320°С, используя для этой цели дымовые газы, отходящие от печи. Дозирование микрогранул в печь осуществляли с производительностью, обеспечивающей объемную долю дисперсной фазы в количестве 10%. Тепловое воздействие на микрогранулы в печи осуществляется в восходящем потоке дымовых газов, образующихся в результате сжигания природного газа, при температуре 1500°С. Полученные частицы стекла преимущественно сферической формы выделяли из высокотемпературного газового потока и охлаждали. Частицы полученного стекла, не содержали видимых включений и по структуре были рентгеноаморфными, что свидетельствует о высоком качестве получаемых частиц стекла. Агломераты в конечном продукте отсутствовали.

Пример 7. В данном примере использовали следующий состав стекла (масс. %): SiO2 - 56,0; B2O3 - 8,0; Al2O3 - 1,0; СаО - 9,0; ВаО - 5,0; ZnO - 4,0; Na2O - 13,0; K2O - 2,0; Li2O - 2,0. В качестве компонентов шихты использовали тонкодисперсные порошки соответствующих сырьевых материалов (диатомит, сода кальцинированная, метасиликат натрия, поташ, мел, тетраборат натрия, карбонат бария, сернокислый цинк, карбонат лития), которые перемешивали до однородного состояния. Основной стеклообразующий компонент (SiO2) вводили за счет тонкодисперсного диатомита, являющегося аморфной формой диоксида кремния. Один из компонентов шихты, а именно, метасиликат натрия вводили в виде водного раствора. Далее шихту гранулировали с целью получения микрогранул с размерами менее 0,8 мм. Перед дозированной подачей микрогранул в печь их подвергали сушке и предварительному нагреву до температуры 340°С, используя для этой цели дымовые газы, отходящие от печи. Дозирование микрогранул в печь осуществляли с производительностью, обеспечивающей объемную долю дисперсной фазы в количестве 12%. Тепловое воздействие на микрогранулы в печи осуществляется в восходящем потоке дымовых газов, образующихся в результате сжигания природного газа, при температуре 1540°С. Полученные частицы стекла преимущественно сферической формы выделяли из высокотемпературного газового потока и охлаждали. Частицы полученного стекла не содержали видимых включений и по структуре были рентгеноаморфными, что свидетельствует о высоком качестве получаемых частиц стекла. Агломераты в конечном продукте отсутствовали.

Пример 8. В данном примере использовали состав стекла, что и в примере 1. В качестве компонентов шихты использовали тонкодисперсные порошки соответствующих сырьевых материалов (тонкомолотый кварцевый песок, гидроокись алюминия, сода кальцинированная, мел, тетраборат натрия, поташ), которые перемешивали до однородного состояния. Один из компонентов шихты, а именно, соду кальцинированную частично вводили в виде водного раствора. Далее шихту гранулировали с целью получения микрогранул с размерами менее 2,5 мм. Перед дозированной подачей микрогранул в печь их подвергали сушке и предварительному нагреву до температуры 400°С, используя для этой цели дымовые газы, отходящие от печи. Дозирование микрогранул в печь осуществляли с производительностью, обеспечивающей объемную долю дисперсной фазы в количестве 18%. Тепловое воздействие на микрогранулы в печи осуществляется в восходящем потоке дымовых газов, образующихся в результате сжигания природного газа, при температуре 1550°С. Полученные частицы стекла преимущественно сферической формы выделяли из потока дымовых газов и охлаждали. В результате оценки качества частиц под микроскопом после тепловой обработки обнаружились видимые твердые включения, представляющие собой микрочастицы кварцевого песка, которые также были идентифицированы как кристаллические включения методом рентгено-фазового анализа. Кроме того, в конечном продукте присутствовали (более 7%) агломераты, которые отправлялись в брак.

Таким образом, увеличение объемной доли микрогранул в газовом потоке более 15% приводит к снижению качества провара стекла и к значительному росту брака в результате слипания микрогранул шихты в крупные агломераты. Агломераты так же ухудшают и усложняют хранение, подачу и дозирование материала.

Содержание объемной доли дисперсной фазы менее 2% делает термическую обработку исходных микрогранул шихты неэффективной с точки зрения удельных затрат тепловой энергии.

Пример 9. В данном примере использовали состав стекла, что и в примере 7. В качестве компонентов шихты использовали тонкодисперсные порошки соответствующих сырьевых материалов (диатомит, сода кальцинированная, метасиликат натрия, поташ, мел, тетраборат натрия, карбонат бария, сернокислый цинк, карбонат лития), которые перемешивали до однородного состояния. Один из компонентов шихты, а именно, соду кальцинированную частично вводили в виде водного раствора. Далее шихту гранулировали с целью получения микрогранул с размерами более 3 (3-4,5) мм. Перед дозированной подачей микрогранул в печь их подвергали сушке и предварительному нагреву до температуры 420°С, используя для этой цели дымовые газы, отходящие от печи. Дозирование микрогранул в печь осуществляли с производительностью, обеспечивающей объемную долю дисперсной фазы в количестве 12%. Тепловое воздействие на микрогранулы в печи осуществляется в восходящем потоке дымовых газов, образующихся в результате сжигания природного газа, при температуре 1560°С. Полученные частицы стекла преимущественно сферической формы выделяли из потока дымовых газов и охлаждали. В результате оценки качества частиц под микроскопом после тепловой обработки визуально обнаружились значительные количества частиц с непроваренными частицами шихты. Таким образом, увеличение размера микрогранул более 3 мм приводит к снижению качества провара стекла.

Зависимость количества брака от температуры теплового воздействия на микрогранулы шихты представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ варки стекла | 2016 |

|

RU2617825C1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СЫРЬЕВОЙ КОНЦЕНТРАТ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И КЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2152363C1 |

| Способ подготовки шихты для щелочно-силикатного стекла. | 2019 |

|

RU2714415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ ГРАНУЛ | 2015 |

|

RU2611093C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

| СЫРЬЕВОЙ КОНЦЕНТРАТ И ШИХТА ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО СТЕКЛА | 2015 |

|

RU2597008C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ВЫПЛАВКИ КРЕМНИЯ | 1992 |

|

RU2042721C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОГО ПРОДУКТА | 2009 |

|

RU2430979C2 |

Изобретение относится к способу дисперсионной варки стекла. Техническим результатом является повышение качества стекла. Способ дисперсионной варки стекла включает измельчение компонентов шихты до тонкодисперсного порошкового состояния, перемешивание компонентов шихты, микрогранулирование перемешанной шихты, перевод микрогранул шихты в аэрозольное состояние и тепловое воздействие на микрогранулы шихты, обеспечивающее процесс стекловарения. Размер микрогранул шихты не превышает 3 мм. Объемная доля дисперсной фазы находится в интервале 2-15%. 9 з.п. ф-лы, 1 ил., 1 табл., 9 пр.

1. Способ дисперсионной варки стекла, включающий измельчение компонентов шихты до тонкодисперсного порошкового состояния, перемешивание компонентов шихты, микрогранулирование перемешанной шихты, перевод микрогранул шихты в аэрозольное состояние и тепловое воздействие на микрогранулы шихты, обеспечивающее процесс стекловарения, отличающийся тем, что размер микрогранул шихты не превышает 3 мм, а объемная доля дисперсной фазы находится в интервале 2-15%.

2. Способ по п. 1, отличающийся тем, что тепловое воздействие на микрогранулы шихты осуществляют с помощью низкотемпературной плазмы.

3. Способ по п. 1, отличающийся тем, что варка производится в восходящем потоке дымовых газов.

4. Способ по п. 3, отличающийся тем, что отходящие дымовые газы используются для предварительного подогрева микрогранул шихты до температуры, не превышающей температуру плавления самого легкоплавкого компонента шихты.

5. Способ по п. 3, отличающийся тем, что поток дымовых газов поступает в зону дисперсионной варки через газораспределительное устройство.

6. Способ по п. 1, отличающийся тем, что один и более компонентов шихты добавляется при перемешивании шихты в виде раствора с последующей сушкой микрогранул шихты.

7. Способ по п. 6, отличающийся тем, что сушка микрогранул шихты осуществляется с использованием отходящих дымовых газов.

8. Способ по п. 1, отличающийся тем, что один и более компонентов шихты представляет собой силикат щелочного металла.

9. Способ по п. 1, отличающийся тем, что основной стеклообразующий компонент шихты вводится в виде аморфного вещества.

10. Способ по п. 1, отличающийся тем, что температура теплового воздействия на микрогранулы шихты определяется по формуле:

Тв ≥ 1,618 Тg (dэ+1,4)0,12, оC,

где

Тg – температура размягчения стекла при вязкости 106,6 Па·с, оC;

dэ – эквивалентный диаметр микрогранул, мм.

| Способ варки стекла | 2016 |

|

RU2617825C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ ГРАНУЛ | 2015 |

|

RU2611093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2014 |

|

RU2573496C1 |

| ПРИВОД ПРОФИЛЕГИБОЧНОГО СТАНА | 2006 |

|

RU2334578C2 |

Авторы

Даты

2019-06-26—Публикация

2018-10-14—Подача