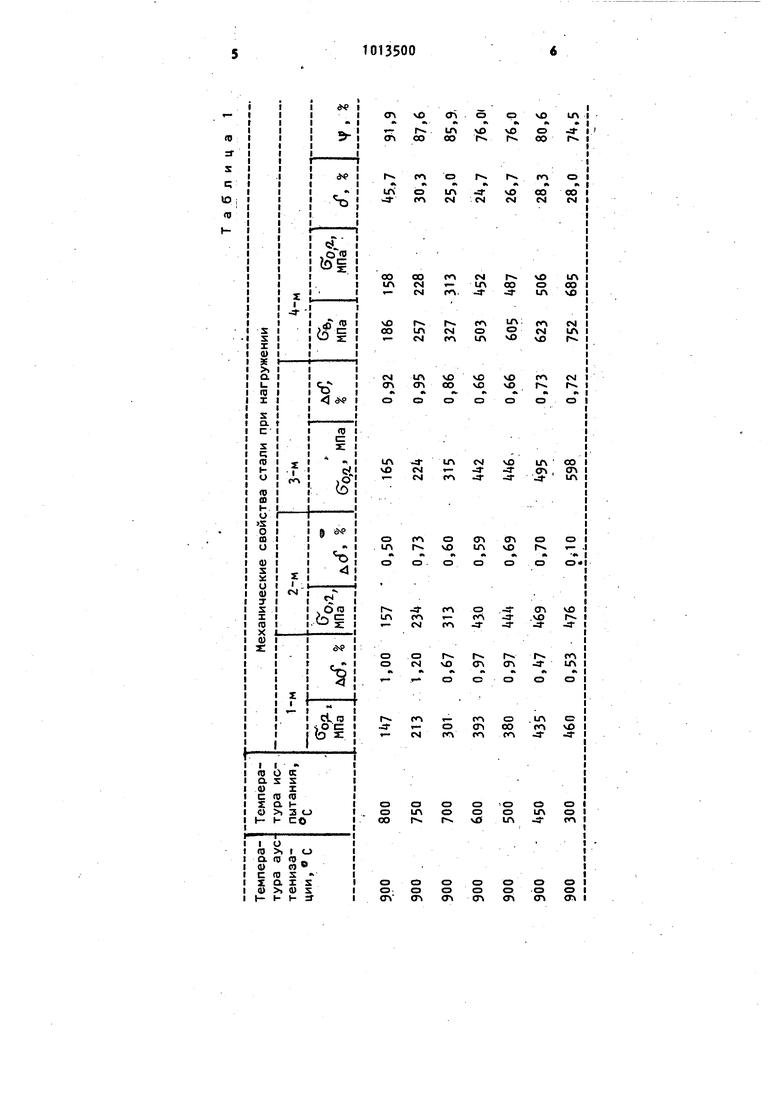

со ел Изобретение относится к металлур гии, в частности к способам термоме ханической обработки штамповых сталей для горячего деформирования. Известен способ многократной механико-термической обработки стали, заключающийся в многократном деформировании заготовок на величину до окончания площадки текучести с пром жуточным старением между циклами де формирования в дорекристаллизационном интервале температур. Такая обработка приводит к увеличению плотности заторможенных дислокаций и, как результат, к повыше нию прочностных свойств стали Ij. Однако достигнутое термопластическое упрочнение при температурах выше значительно ослабевает и поэтому не оказывает заметного влияния на износостойкость инструмента. Способ не эффективен для упрочнения штамповых сталей, претерпевающих в процессе эксплуатации oL- ЗГпревращение. Наиболее близким к изобретению по технической сущности и достигаем му результату является способ термЬ механической обработки, включающий /нагрев до температуры аустенизации, охлаждение с изотермической вJpepжкой, в процессе которой производят многократную пластическую деформацию .. Упрочнение, достигнутое известным способом, обладает недостаточной термической стабильностью, а пр нагреве выше АС вообще исчезает. Цель изобретения - повышение экс плуатационной стойкости путем увели чения предела текучести. Поставленная цель достигается те что согласно способу упрочняющей об работки инструмента из штамповых ст лей, включающему нагрев до температуры аустенизации, выдержку, подсту живание и многократную пластическую деформацию с промежуточными выдержк.ами, деформацию осуществляют со ст пенью 0,1-3,0 при 300-500°С для пе вого цикла с повышением температуры на ZO-IOO C для каждого последующего цикла до достижения температуры эксплуатации, равной бЗО-ВОО С, не допуская при этом охлаждения после пластической деформации в каждом ци ле ниже А . Этот способ упрочнения наиболее эффективен при обработке сталей заэвтектоидных по структуре (или близких к эвтектоидным) и легированных элементами, образующими специальные карбиды, карбонитриды или интерметаллиды. Практическое осуществление способа возможно лишь в том случае, еепи сталь обладает высокой уст.ойчивостью переохлажденного аустенита в перлитной и промежуточной областях,а критическая температура А лежит ниже температур, до которых разогревается инструмент в процессе эксплуатации. Сталь после любого исходного режима термической обработки подвергают аустенизации при температуре выше А« и охлаждают до 500-300с. В течение .изотермической выдержки при указанных температурах начинается выделение из перёохлах денного аустенита А специальных карбидов (К) (или карбонитридов, интерметаллидов). 3-6-кратное пластическое деформирование рабоче 1 зоны инструмента со степенью до 3 за цикл при постепенно повышающихся температурах повышает плотнорть дислокаций и ускоряет процессы образования избыточных фаз. выдержка между циклами деформирования не менее 1 мин. Упрочненный по рассмотренному способу инструмент направляется в эксплуатацию, причем его температура в дальнейшем поддерживается за счет тепла деформируемых заготовок. Деформация со степенью- 0,1-3 за цикл при начальных температурах деформирования ЗОЬ-БОО С осуществляется без значительных затрат энергии и не требует создания специальных устройств. Деформация ( обхсатие/ инструмента со степенью выше 3% потребовала бы ис-: пользования специального оборудования. Оптимальные степени деформации и температуры начала деформации определяют исходя из анализа результатов лабораторных исследований и эксплуатационных испытаний инструмента. Увеличение степени деформации за цикл в пределах от 0,1 до ведет к незначительному повышению стойкости матриц. В то же время деформации более 3 за цикл нецелесообразны, так как если деформирование осуществляется в интервале температур 300-500°С, то уже после 2-.3-ГО циклов накапливающаяся пластическая деформация ведет к образованию трещин на поверхности инструмента, если деформирование осуществляется при температурах вышебОО С то усиливается развитие динамической полигонизации и динамической рекристал лизации, т.е.понижается термическая стабильность упрочненного cocтoяJ ия. На основании приведенных данных в предлагаемом способе упрочняющей обработки рекомендуют деформации в пре делах 0,1-3% за цикл. В табл. 1 приведены механические свойства стали ЭП-ЭЗО, полученные пос ле упрочняющей обработки образцов в лабораторных условиях, Методика испытания заключается в следующем. Разрывные образцы нагревают до:: температуры аустенизации (ЯОО°С), охлаждают до ЗОО-бОО С и затем под вергаюТ испытанию при ЗОО-бОО С. Образцы подвергают 3 кратному прерывис тому .нагру ; ению, вызывающему остаточ ную пластическую деформацию 0,1-Jl за цикл и лишь при четвертом цикле испытания образец доводят до разрушения. Многократная пластическая деформа ция стали при 300-700С ведет к повышению предела текучести. Но наибольший эффект упрочнения достигается при Начальных температурах деформирования 300-500С. Например,,при температуре испытания сталь имеет предел текучести 325 МПа в неупрочненном состоянии и 506 МПа после А-кратной пластической дефор мации Приведенные в табл. 1 данные чзбосно вывают целесообразность проведения первых циклов, деформации при 30:0-50.0° Известно, что при каждом цикле горячей, обработки металлов давлением температура инструмента в поверхностных слоях циклически изменяется. При этом средняя температура разогрева вначале постепенно повышается на 20-100С за цикл, а затем тепловой режим эксплуатации инструмента ста билизируется на каком-то определенном уровне {зависяи4ем от многих факторов) Это и обусловливает необходимость повьниения температуры каждого цикла деформации аустенита в предлагаемом способе На ZO-IOO C вплоть до достижения устойчивой температуры эксплуатации инструмента. Между последним циклом деформации и началом эксплуатации не допускается охлаждение инструмента ниже Ац,. За счет этого сталь сохраняет структуру наклепанного аустенита при эксплуатац Предлагаемый способ упрочняющей бработки является последней техноогической операцией перед началом ксплуатации инструмента. Это отли-, ает его от известных способов ТМО, огда после деформации производят хлаждение стали с целью протекаия мартенситного превращения. В последнем случае мартенсит наследует дислокационную структуру деформированного аустенита и за счет этого достигается эффект упрочнения. Однако упрочнение, достигнутое известными методами ТМО, обладает недостаточной термической стабильностью, a принагреве вышеАс (т.е. п иобратном АгЗГпревращении) вообще исчезает. Следовательно, этот метод упрочнения мало эффективен для тяжелонагруженного прессового и штампового инструмента. В табл, 2 представлены результаты упрочнения по предлагаемому способу и по известному. Способ упрочняющей обработки штамповых сталей используют для поверхностного упрочнения матриц при прессовании труднодеформйруемых медных сплавов, В процессе эксплуатации матрицы разогреваются до 650-800°С, Опытные матрицы изготовляют из стали ЭП-930, Эта сталь имеет сравнительно А,.. 615°С и обланизкую температуру гц; дает высокой устойчивостью переохлажденно.го аустенита в перлитной облас-, ти (при изотермических выдержках до 5ч распада переохлажденногоаустенита на ферритнокарбидную смесь не наблюдается), Матрицы с припуском на деформирование нагревают до 950-1000С, охлаждают на воздухе до 500-300 С и устанавливают на пресс. Многократное пластическое, деформирование осуществляют на производственных прессах.при по.мону специальных пуансонов. Циклы деформирования со степенью обжатия 0,1-3% чередуют с циклами прессования слитков из медных сплавов, что обеспечивает Постепенное повышение температуры матриц, Выдерща между циклами составляет 2-5 мин. После 3-6 циклов деформирования достигают требуемые размеры калибрующего отверстия матрицы, устанавливается ее температурный режим и наступает длительный период эксплуатации. Применение предлагаемого способа упрочняющей обработки стали позволяет повысить стойкость матриц при прессовании сплавов Л-63, БрАЖН.10-4т1 и др, в 3-i раза.

Температура

Способ обработки

.Известный ( аустенизация при 900°С, охлакодение до (, 3-х кратная деформация со степенью 0,5-0,8%, охлаждение 8 масле)

Предлагаемый (нагрев до , выдер)хка 30 мин, охлах-сдение до , деформация со степенью 0,5, нагрев до , деформация со степенью 1,2%, нагрев до 500°С, деформация со степенью 1,1%, нагрев до , испытание образца)

а 2

Таблиц

Механические свойства испытания-,С

GB, МПа I (, МПа сГ,

, %

2210 i860 3,2 12,0 325 18 31,7 75,

«12

26,8 72,1

i|85

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2021 |

|

RU2776893C1 |

| Способ упрочнения шпамповой стали | 1979 |

|

SU829694A1 |

| Способ термомеханической обработки инструмента | 1978 |

|

SU742473A1 |

| Способ упрочнения штамповых сталей | 1978 |

|

SU819194A1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ИЗ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2010 |

|

RU2441730C2 |

| Способ термической обработки штампов | 1981 |

|

SU1006514A1 |

| Способ изготовления инструмента | 1980 |

|

SU943305A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ .ШТАМПОВЫХ СТАЛЕЙ, включающий нагрев до температуры аустенизации, выдержку, подстуживание и многократную пластическую де формацию с промежуточными выдержками, отличающийся тем, что, с целью повышения эксплуатационной стойкости путем увеличения предела текучести, деформацию осуществляют со степенью 0,1-3 при ЗОО-ЗОО с для первого цикла с повышением температуры на 20-1ОО С для каждого последующего цикла до достижения температуры эксплуатации 650-800С, не допуская при этом охлаждения после пластичес;кой деформации в каждом цикле ниже А . % сг

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЕЙ И СПЛАВОВ | 0 |

|

SU307110A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-23—Публикация

1981-05-13—Подача