Изобретение относится к области электронной техники и может быть использовано при горячем изостатическом прессовании ферритовых изделий, применяемых в твердотельных ферритовых приборах. Известен способ изготовления изд лий из порошковых материалов методом горячего изостатического прессо вания l . В указанном способе горячее изостатическое прессование порошковых материалов при температурах выше 1бОО°С осуществляется в капсулах из стекла с высоким содержанием S i или из чистого кварца. Капсулы из указанных материалов трудоемки в работ Наиболее близким к изобретению по технической сущности и достигаем му результату является способ изготовления ферритовых изделий, включа щий предварительное уплотнение порошка способом холодного изостатического прессования, механическую обработку порошковой заготовкидля придания ей требуемой геометрии и с 9тветствующих размеров, установки полученной заготовкив-стеклянную капсулу, засыпку в капсуле вокруг заготовки кварцевого порошка, вакуумирование и герметизацию капсулы с , последующим горячим изостатическим прессованием при соответствукяцей температуре и давлении . Однако.такой способ изготовления ферритовых изделий методом горячего изостатического прессования не позволяет получить ферритовые изделия с заданными электромагнитными свойствами , а обеспечивает только уплотнение материалов. Цель изобретения - повышение электромагнитных характеристик получаемых ферритовых изделий. Для достижения поставленной цели по предлагаемому способу изготовления ферритовых изделий в процессе засыпки между заготовкой и слоем кварцевого порошка помещают порошковую прослойку из смеси 99,9-99,998 вес.% двуокиси циркония и 0,1-0,002 вес.% двуокиси марганца. Наличие указанного промежуточного слоя исключает, во-первых, контакт ферритовой заготовки с расплавленным кварцевым порошком, а, во-вторых, обеспечивает создание необходимой кислородной среды. Двуокись марганпа МпО, входящая 13 1. промежуточного слоя, при нагреве капсулы осуществляемом в процессе горячего изостатического прессования, диссоциирует с выделением кислорода О 5 ЗНпО; + 0 С другой стороны, присутствие в про межуточном слое двуокиси циркония ZrOj, сохраняющей в течение всего цикла горячего изостатического прес сования открытую пористость, обеспе чивает доступ выделяющегося кислоро да к ферритовому материалу. Кроме того, порошок ZrO не реагирует и не приваривается к ферритовой заготовке. На чертеже изображена стеклянная капсула с установленной в ней ферри товой заготовкой. Пример 1. Проводилось горя чее изостатическое прессование ферр товых изделий, имеющих состав Nio,«6Zno,3o Vo488 4 « стеклянных капсулах. Ферритовая :заготовка 1 была сфор мована холодным изостатическим прес сованием под давлением 4000 бар, а затем механически обработана до гео метрической формы цилиндра с размерами: диаметр 30 мм, длина 142 мм, объем 100 см. Далее ферритовая заг товка 1 была установлена в капсулу 2 из термически устойчивого стекла Йирекс, а затем равномерно засыпа на цорошком 3, состоящим из компонентов ZrO и MnOj, и кварцевым пор ком 4. Толщина слоя 3 по окружности 5 мм, объем 100 см. После этих предварительных опера ций капсула была вакуумирована при комнатной температуре, а затем йри температуре до вакуума 10 мм рт.ст. для удаления влаги и газов. Затем капсула была запаяна и помещена в пресс горячего изостат ческого прессования. Режим горячего изостатического прессования ферритового материала состава Nio geZno g n /e 0 производился в следующей последовательност После загрузки пресс был вакууми рован и заполнен газом (аргон) под давлением 1-1,5 бар. Далее производился нагрей капсул до doii c со скоростью 25.. В процессе иагрсва до 600°С давление в прессе поддерживалось постоянным в предолах 1-1,5 бар. По достижении темпе стекло капсулы становилось эластичным, и производилось увеличение давления в прессе до бар, Далее температура и давление увеличивались последовательно до и 350 бар соответственно. Скорост1 нагрева 250°С/ч, скорость подъема давления 200 бар/ч. Выдержка давления 350 бар при температуре 1250-С производилась в течение 0,6 ч. После завершения процесса уплотнения ферритового материала температура и давление в прессе были снижены со скоростью 250°С/ч и 100 бар/ч соответственно до значений, при которых производилась безопасная разгрузка пресса. . При охлаждении кислород, имеющийся в капсуле, забирается с образованием исходного продукта МпО. Процесс восстановления МпО, завершается при температуре 590°С. Таким образом, кислород при необходимом парциальном давлении присутствует в капсуле при температуре выше , что отвечает требованиям производства качественных ферритовых материалов. Для получения сравнительных данных параллельно проводилось горячее изос атическое прессование однотипных ферритовых материалов в вакуумированных стеклянных капсулах без порошкового слоя, состоящего из компонентов ZrOj и MnOj. Во всех вариантах устанавливалось наличие двухвалентного железа и определялись электросопротивление, диэлектрические потери и ширина резонансной кривой. Полученные данные сведены в таблицу . Использование предлагаемого способа изготовления керамических изделий из ферритового материала исключает возможность приваривания кварцевого порошка к ферритовой заготовке г что обеспечивает получение изделий без механических дефектов, повышается выход годных изделий, а также позволяет получать изделия с улучшенными электромагнитными характеристиками .

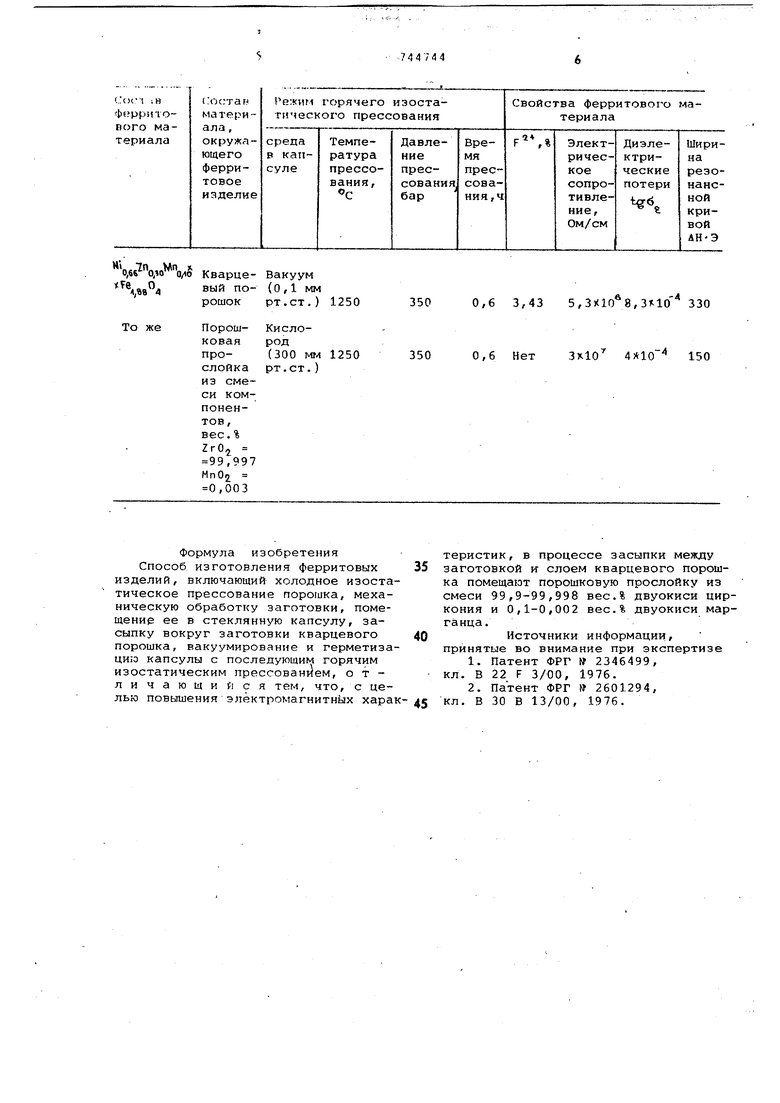

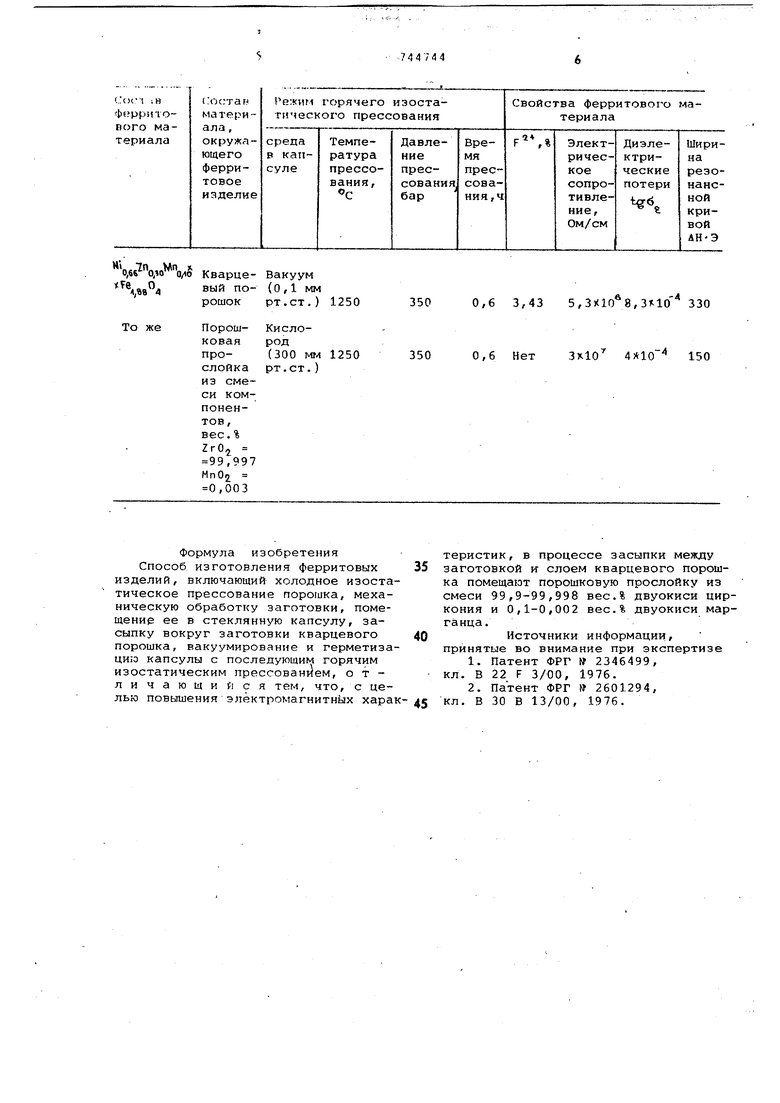

Кварце- Вакуум

., вый по- (0,1 мм рошок рт.ст.) 1250

Порошо же

Кислоковаярод

(300 мгл 1250 прорт.ст.) слойка из смеси компонентов, вес. % ZrO,, 99,997 MnOj 0,003

350 0,6 3,43 5,, 330

350 0,6 Нет ЗхЮ 4Л10 150

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления слоистых феррит-керамических изделий | 1977 |

|

SU692814A1 |

| Способ изготовления ферритовых изделий | 1979 |

|

SU872032A1 |

| Способ изготовления спеченных изделий | 1979 |

|

SU1037832A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2151025C1 |

| Индукционная печь | 1986 |

|

SU1439365A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С НИЗКИМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2000 |

|

RU2174456C1 |

| Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов | 2023 |

|

RU2825735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СО СКВОЗНЫМ ОТВЕРСТИЕМ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 1995 |

|

RU2100145C1 |

| Способ изготовления распыляемой композитной мишени, содержащей фазу сплава Гейслера CoFeSi | 2016 |

|

RU2637845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСПЫЛЯЕМОЙ КОМПОЗИТНОЙ МИШЕНИ, СОДЕРЖАЩЕЙ ФАЗУ СПЛАВА ГЕЙСЛЕРА CoMnSi | 2017 |

|

RU2678355C1 |

Формула изобретения

Способ изготовления ферритовых изделий, включающий холодное изостатическое прессование порошка, механическую обработку заготовки, помещение ее в стеклянную капсулу, засыпку вокруг заготовки кварцевого порошка, вакуумирование и герметизацшо капсулы с последующим горячим изостатическим прессованием, отличающийся тем, что, с целью повышения электромагнитных харак

теристик, в процессе засыпки между заготовкой к слоем кварцевого порошка помещают порошковую прослойку из смеси 99,9-99,998 вес.% двуокиси циркония и 0,1-0,002 вес.% двуокиси марганца.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-06-30—Публикация

1978-02-21—Подача