Изобретение относится к области контактной сварки, в частности к стыковой сварке железнодорожных или других рельсов с рельефной вставкой.

Известен способ стыковой контактной сварки рельсов из углеродистых и легированных сталей, включающий механическую обработку свариваемых торцов рельсов с обеспечением их перпендикулярности осям рельсов. Между свариваемыми торцами размещают вставку в виде металлической сетки, выполняют сварку с нагревом и последующим расплавлением вставки и поверхности рельсов и удалением расплава из зоны контакта на стадии осадки. Ячейки металлической сетки могут быть выполнены в виде прямоугольника, или квадрата, или ромба. Шаг (Δ) металлической сетки выбирают из условия обеспечения количества узлов контакта, равного не менее трех в минимальном сечении шейки рельсов, а габаритные размеры сетки должны превышать максимальные габариты сечения рельса (патент RU 2777495C1, МПК B23K11/04, B23K101/26, E01B11/50, опубл. 04.08.2022 бюл. № 22).

Недостатком способа является то, что вставка, выполненная в виде металлической сетки с диаметром проволоки 1,2 мм и шагом Δ=5 мм, закреплена на держателе и после расплавления по контуру торца становится неустойчивой, что может привести к нестабильности процесса контактной сварки рельсов.

Известен способ рельефной сварки рельсов, включающий механическую обработку свариваемых торцов рельсов с обеспечением их перпендикулярности осям рельсов, формирование на одном или обоих свариваемых торцах рельефа в виде равномерно расположенных выступов высотой не менее 2 мм в виде пирамид или конусов с высотой h или усеченных пирамид или конусов с высотой hy≥h/2, нагрев и сварку рельсов. Выступы имеют в основании форму прямоугольника, или квадрата, или ромба, или окружности, при этом их формируют с комбинированием упомянутых форм и с разным количеством выступов по высоте торца рельса, высоту выступов выбирают не более 10 мм (патент RU 2809616 C1, МПК B23K11/14, B23K101/26, опубл. 13.12.2023, бюл. № 35).

Известен способ контактной рельефной сварки рельсов, включающий механическую обработку свариваемых торцов рельсов с обеспечением их перпендикулярности осям рельсов, нагрев и сварку пульсирующим оплавлением. На одном или обоих свариваемых торцах формируют рельеф в виде равномерно расположенных выступов путем прорезания впадин глубиной от 1 до 7 мм. Выступы могут иметь форму прямоугольника или квадрата. Количество выступов на торце рельса выбирают из условия не менее трех в минимальном сечении шейки рельсов (патент RU 2778711 C1, МПК B23K 11/14, B23K 101/26, E01B 11/50, опубл. 23.08.2022, бюл. № 24).

Недостатком двух вышеуказанных способов является высокая трудоемкость, обусловленная выполнением механической обработки торцов рельсов, а именно формированием рельефа в виде равномерно расположенных выступов на одном или обоих свариваемых торцах.

Известен способ стыковой сварки оплавлением, включающий нагрев их торцов с помощью электрического тока до оплавления, осадку деталей на необходимую величину при достижении заданной температуры на торцах деталей и охлаждение деталей с последующим удалением грата. Сварку осуществляют в среде защитного газа, при этом между торцами деталей размещают прокладку, площадь поперечного сечения части которой, находящейся в контакте со свариваемыми деталями, меньше, чем площадь поперечного сечения остальной части, и материал которой выбирают из условия: Tл прокл.≥Тл дет.+100°C, где Тл прокл. - температура ликвидуса материала прокладки, аТл дет. - температура ликвидуса материала одной из деталей. Нагрев торцов свариваемых деталей осуществляют после приведения их в контакт с прокладкой путем пропускания через нее тока, а осадку деталей производят в два этапа, причем сначала осуществляют предварительную осадку на величину не более 0,5 мм для каждой детали при достижении температуры торцов деталей Тторц.=0,8 Тл дет., а затем, при достижении части прокладки, находящейся в контакте со свариваемыми деталями, температуры ликвидуса ее материала производят окончательную осадку с усилием Focaд.=0,9σ0,2, Sторц. дет., где σ0,2 - условный предел текучести материала одной из деталей, Sторц. дет. - площадь свариваемых торцов деталей. Материал прокладки выбирают из условия образования с материалами деталей после сварки твердых растворов. При сварке деталей, выполненных из разных материалов, выбирают Тл дет., соответствующую максимальной температуре ликвидуса материала одной из деталей (патент RU 2510315 C1, МПК B23K 11/04, опубл. 27.03.2014, бюл. № 9).

Недостатком способа стыковой сварки оплавлением является сложность выбора температур нагрева и усилий осадки в зависимости от предела текучести σ0,2, обусловленного химическим составом основного металла и прокладок.

Известен способ контактной стыковой сварки сопротивлением, принятый за прототип, при котором в промежуток между свариваемыми деталями закладывают токопроводящую металлическую профилированную вставку, пустоты которой заполняют сварочным флюсом, прикладывают осевое усилие сжатия и пропускают электрический ток. Вставка имеет вид профилированного листа металла с симметрично и периодически расположенными вершинами, причем высота вершин и шаг между ними устанавливают в зависимости от толщины листа профилированной вставки, расстояние между вершинами р относится к толщине листа δ как 3÷20 к 1, высота h относится к толщине листа δ как 5÷15 к 1, материал профилированной вставки может быть аналогичным материала свариваемых деталей или отличаться от него. В состав сварочного флюса входят флюсующие и легирующие компоненты, причем температура солидуса сплава легирующих компонентов и основного металла должна быть ниже температуры солидуса основного металла и материала профилированной токопроводящей вставки, но выше температуры плавления флюсующих компонентов. На поверхность металлической профилированной вставки может быть нанесено активирующее субмикронное покрытие. Сварочный ток изменяют в зависимости от перемещения деталей в процессе сварки или вложенной энергии при нагреве. Осадку деталей проводят в зависимости от перемещения деталей в процессе сварки или вложенной энергии при нагреве (заявка на изобретение RU 2006144530 A, МПК B23K 11/02, опубл. 20.06.2008).

Недостатком способа контактной стыковой сварки сопротивлением является необходимость удерживать вставку в контакте со стыком и обеспечивать полное удаление расплавленного флюса в процессе сдавливания (сжатия) сплавляемых торцов рельсов. Увеличение температуры и времени разогрева при сварке приводит к расширению зоны термического влияния в обе стороны от стыка рельсов, сопровождающемуся последующим понижением твердости поверхности катания околошовной зоны и ее деформацией в процессе эксплуатации.

Технический результат заявленного изобретения заключается в том, что применение в процессе сварки токопроводящих рельефных вставок, выполненных в виде скоб из стального листа толщиной от 1 до 3 мм с горизонтально отогнутыми верхней и нижней полками и волнообразной вертикальной стенкой, установленными на свариваемые торцы рельсов, позволит обеспечить устойчивость вставок в зоне сварки. Выбор стального материала листов рельефных вставок с температурой ликвидус выше температуры ликвидус материала рельса позволит уменьшить время нагрева торцов рельсов и сократить зоны термического влияния в обе стороны от стыка рельсов, что повысит стойкость рельсового стыка от динамического воздействия колес подвижного состава. Исключение механической обработки торцов рельсов фрезерованием, заключающимся в формировании рельефа в виде равномерно расположенных выступов на одном или обоих свариваемых торцах, позволит уменьшить время технологического процесса сварки и повысить производительность труда.

Указанный технический результат достигается тем, что в способе стыковой сварки рельсов с рельефными вставками, включающем механическую обработку торцов рельсов с обеспечением их плоскостности и перпендикулярности осям рельсов, размещение между торцами рельсов токопроводящих рельефных вставок, пульсирующий нагрев торцов рельсов с помощью электрического тока до оплавления и последующее осевое сжатие рельсов, каждую рельефную вставку выполняют в виде скобы из стального листа толщиной от 1 мм до 3 мм с горизонтально отогнутыми верхней и нижней полками, вертикальную стенку рельефной вставки изготавливают волнообразной с высотой волны от основания до гребня до 2 мм и шагом волны до 8 мм, указанные рельефные вставки устанавливают на торцы рельсов с обеспечением контакта гребней волн рельефных вставок друг с другом, расплавляют в процессе сварки и последующим сдавливанием удаляют из зоны контакта, причем температуру ликвидус стального материала листов рельефных вставок выбирают выше температуры ликвидус материала рельса, а окончательную осадку рельсов выполняют при достижении температуры плавления рельефных вставок.

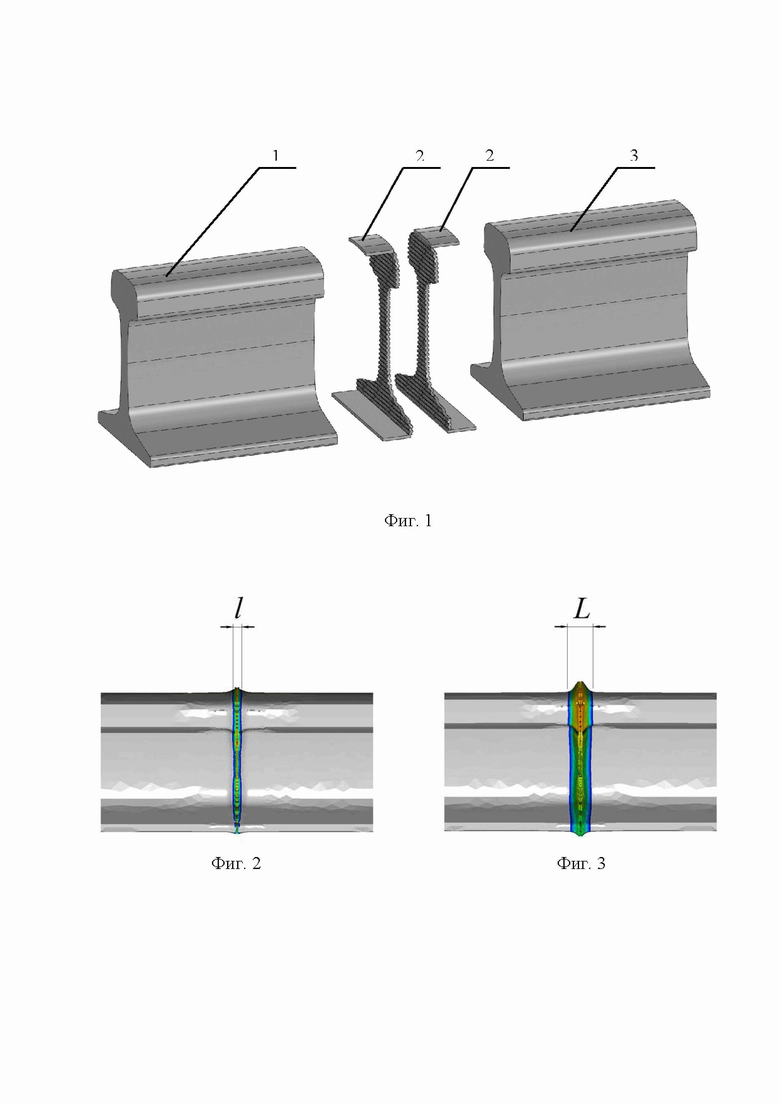

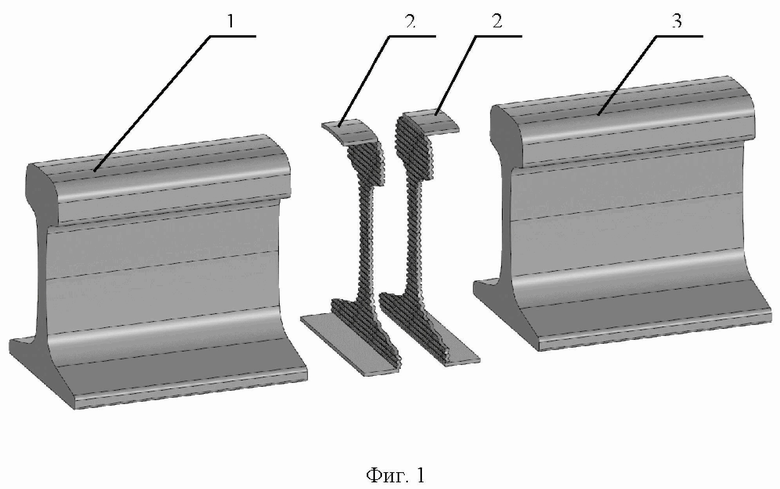

Сущность предлагаемого изобретения поясняется фигурами:

- на фиг. 1 показана установка рельефных вставок в зазор между свариваемыми рельсами;

- на фиг. 2 изображена зона расплавления l от воздействия рельефной контактной сварки на рельсы;

- на фиг. 3 изображена зона термического влияния L от воздействия рельефной контактной сварки на рельсы.

Между торцами свариваемых между собой рельсов 1 и 3 (фиг. 1) устанавливают рельефные вставки 2, каждая из которых выполнена в виде скобы из стального листа толщиной от 1 мм до 3 мм с горизонтально отогнутыми верхней и нижней полками. Вертикальную стенку каждой рельефной вставки изготавливают волнообразной с высотой волны от основания до гребня до 2 мм и шагом волны до 8 мм.

Зоны термического влияния при рельефной контактной сварке с шириной зоны расплавления l и шириной зоны термического влияния L (аустенитной зоны) показаны на фиг. 2 и 3.

Способ стыковой сварки рельсов с рельефной вставкой осуществляется следующим образом.

Производят предварительную механическую обработку торцов рельсов, заключающуюся в формировании торцов с обеспечением их плоскостности и перпендикулярности осям рельсов, после чего на свариваемые торцы рельсов устанавливают рельефные вставки. Каждую рельефную вставку выполняют в виде скобы из стального листа толщиной от 1 мм до 3 мм с горизонтально отогнутыми верхней и нижней полками. Вертикальную стенку каждой рельефной вставки изготавливают волнообразной с высотой волны от основания до гребня до 2 мм и шагом волны до 8 мм, причем при установке рельефных вставок на торцы рельсов обеспечивают контакт гребней волн рельефных вставок друг с другом. Затем осуществляют пульсирующий нагрев торцов рельсов с помощью электрического тока до оплавления, производят сдавливание рельсов до удаления рельефных вставок из зоны контакта, причем температуру ликвидус стального материала листов рельефных вставок выбирают выше температуры ликвидус материала рельса. Окончательную осадку рельсов выполняют при достижении температуры плавления рельефных вставок.

Результаты математического моделирования процесса стыковой сварки рельсов с различными вариантами рельефных вставок приведены в таблице.

Предложенный способ стыковой сварки рельсов с рельефными вставками обеспечит устойчивость рельефных вставок в зоне сварки, уменьшит время нагрева торцов рельсов и сократит зоны термического влияния в обе стороны от стыка рельсов, что повысит стойкость рельсового стыка от динамического воздействия колес подвижного состава. Исключение механической обработки торцов рельсов фрезерованием позволит уменьшить время технологического процесса сварки и повысить производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2809616C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2777495C1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| Способ контактной стыковой сварки оплавлением | 2017 |

|

RU2644484C1 |

| СПОСОБ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2013 |

|

RU2510315C1 |

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТРУБ | 1991 |

|

RU2012462C1 |

| Способ контактной стыковой сварки оплавлением деталей различной толщины | 1981 |

|

SU990455A1 |

Изобретение относится к области контактной сварки, в частности к стыковой сварке железнодорожных или других рельсов с рельефной вставкой. В способе стыковой сварки рельсов с рельефными вставками каждую рельефную вставку выполняют в виде скобы из стального листа толщиной от 1 мм до 3 мм с горизонтально отогнутыми верхней и нижней полками. Вертикальную стенку каждой рельефной вставки изготавливают волнообразной с высотой волны от основания до гребня до 2 мм и шагом волны до 8 мм. Указанные рельефные вставки устанавливают на торцы рельсов с обеспечением контакта гребней волн рельефных вставок друг с другом, расплавляют в процессе сварки и последующим сдавливанием удаляют из зоны контакта, причем температуру ликвидус стального материала листов рельефных вставок выбирают выше температуры ликвидус материала рельса. Окончательную осадку рельсов выполняют при достижении температуры плавления рельефных вставок. В результате обеспечивается устойчивость рельефных вставок в зоне сварки, уменьшается время технологического процесса сварки, повышается стойкость рельсового стыка от динамического воздействия колес подвижного состава. 3 ил., 1 табл.

Способ стыковой сварки рельсов с рельефными вставками, включающий механическую обработку торцов рельсов с обеспечением их плоскостности и перпендикулярности осям рельсов, размещение между торцами рельсов токопроводящих рельефных вставок, пульсирующий нагрев торцов рельсов с помощью электрического тока до оплавления и последующее осевое сжатие рельсов, отличающийся тем, что каждую рельефную вставку выполняют в виде скобы из стального листа толщиной от 1 мм до 3 мм с горизонтально отогнутыми верхней и нижней полками, вертикальную стенку рельефной вставки изготавливают волнообразной с высотой волны от основания до гребня до 2 мм и шагом волны до 8 мм, указанные рельефные вставки устанавливают на торцы рельсов с обеспечением контакта гребней волн рельефных вставок друг с другом, расплавляют в процессе сварки и последующим сдавливанием удаляют из зоны контакта, причем температуру ликвидус стального материала листов рельефных вставок выбирают выше температуры ликвидус материала рельса, а окончательную осадку рельсов выполняют при достижении температуры плавления рельефных вставок.

| СПОСОБ КОНТАКТНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2777495C1 |

| СПОСОБ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2809616C1 |

| Способ соединения деталей стрелки | 1991 |

|

SU1819305A3 |

| JP 2012030242 A, 16.02.2012. | |||

Авторы

Даты

2025-03-24—Публикация

2024-08-01—Подача