Изобретение относится к строительству и может быть использовано для изготовления деревянных шпал.

Известна бетонная шпала, имеющая в местах крепления металлической подкладки вставку из прессованной и натуральной древесины, чередующуюся с резинокордом (см. патент РФ №2042758, МКИ 6 E01B 3/44, 1995 г.). Данная вставка увеличивает вдвое срок службы шпалы, т.е. до 15-16 лет по сравнению с металлическими скреплениями типа АРС-4. Затем вследствие отсутствия сцепления древесины с бетоном в результате многократного разбухания и усушки деревянная вставка получает свободу перемещения в гнезде и под нагрузкой быстро разрушается.

Наиболее близкой из известных является деревянная шпала из прессованной древесины плотностью 800 кг/м3, имеющая в местах крепления металлической подкладки вставку из прессованной древесины плотностью 1000 кг/м3 с расположением волокон перпендикулярно оси шпалы (см. патент РФ №2185958, B27M 3/14, 2002 г.).

Срок службы такой шпалы составит 30-35 лет в условиях эксплуатации в европейский странах, где нагрузки на ось меньше, чем в России. Срок службы шпал из древесины дуба и твердых пород равен 30 лет. В условиях РФ срок службы таких шпал не превысит 25 лет, а в тяжелонагруженных путях (подъездные пути карьеров, шахт) 15 лет.

Техническая задача, на решение которой направлено изобретение, - увеличение долговечности, т.е. увеличение срока службы шпалы до 50 лет в условиях эксплуатации в РФ.

Для решения этой задачи в деревянной шпале, состоящей из массива прессованной древесины и двух вставок из прессованной древесины, установленных в местах крепления стальной прокладки к шпале, прессованная древесина вставок выполнена с рабочей торцовой поверхностью плотностью 900-1000 кг/м3, влажностью 10-12% и содержит кубовый остаток ректификации стирола в количестве 15-17% от массы сухой древесины, обеспечивающий величину предела прочности при скалывании вдоль волокон не менее 20 МПа, величину сил разбухания поперек волокон не более 10 МПа, а высота вставок составляет не менее 30 мм.

Известно, что наиболее износостойкой поверхностью древесины является торец или в направлении вдоль волокон. Соотношение истирания в направлениях: торец, параллельно волокнам: перпендикулярно волокнам равно: 1:3:9.

Следовательно, наличие вставки из прессованной древесины с рабочей торцовой поверхностью обеспечит ее износ под металлической подкладкой, в 3 раза меньший, чем у шпалы, изготовленной по патенту №2185958. Однако для выполнения этого условия необходимо, чтобы древесина вставок имела предел прочности при скалывании вдоль волокон не менее 20 МПа (прессованная древесина имеет предел прочности 12-14 МПа). Для этого при получении прессованной древесины вставок в нее вводят кубовый остаток ректификации стирола в количестве 15-17% от массы сухой древесины, обеспечивающий величину предела прочности при скалывании вдоль волокон 24 МПа. Если содержание КОРС менее 15%, величина предела прочности составляет менее 20 МПа, а увеличение содержания КОРС более 17% снижает величину предела прочности при скалывании вдоль волокон, т.к. материал становится хрупким.

Другим важным фактором является величина сил разбухания прессованной древесины поперек волокон. Если силы разбухания превышают величину предела прочности при раскалывании прессованной древесины шпалы (8-9 МПа), то при разбухании древесины вставок после атмосферных осадков вставки разорвут шпалу пополам по всей длине. Величина сил разбухания прессованной древесины составляет 16-18 МПа, а древесины, содержащей 15-17% кубовых остатков ректификации стирола, 4-5 МПа. Кубовый остаток ректификации стирола является единственным промышленным модификатором, сохраняющим прочность в эксплуатационных условиях не менее 50 лет, как видно из таблицы.

Влажность древесины вставок 10-12% выбирается из тех соображений, что равновесная влажность прессованной древесины 12% является предельной, т.к. при большей влажности древесина разбухает. Нижний предел 10% обусловлен тем, что в условиях эксплуатации влажность древесины вставок колеблется от 14 до 16%, следовательно, прессованная древесина влажностью 10% увеличит свою влажность на 4-6%, в ней разовьются силы разбухания, не достаточные для того, чтобы разорвать шпалу, но достаточные для того, чтобы обеспечить жесткую фиксацию вставки в гнезде шпалы.

Нижний предел плотности древесины вставки 900 кг/м3 обусловлен тем, что при меньшей плотности износостойкость торцовой поверхности падает и приближается к величине износостойкости натуральной древесины. При плотности древесины более 1000 кг/м3 жесткость древесины настолько велика, что утрачивается ее роль демпфера между рельсом и грунтом.

Высота вставки должна составлять не менее 30 мм, иначе при динамических нагрузках древесина вставки расслаивается по волокнам и разрушается из-за низкой жесткости конструкции.

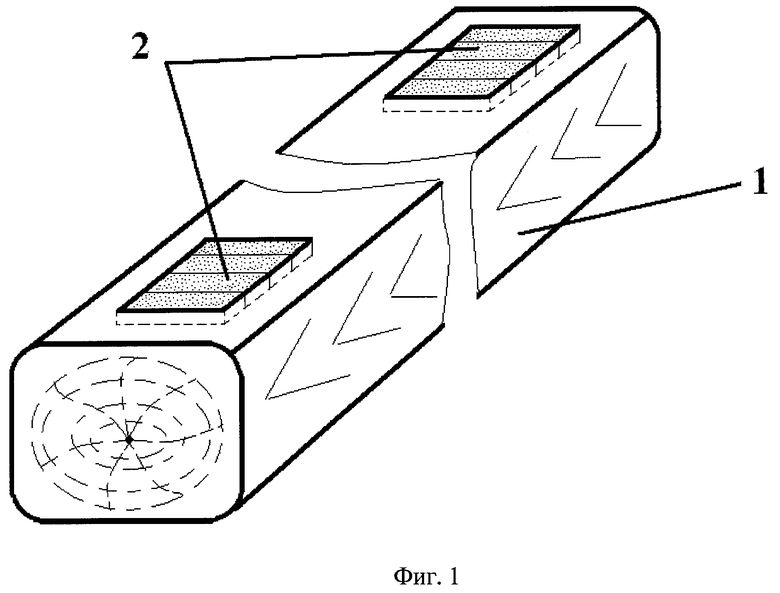

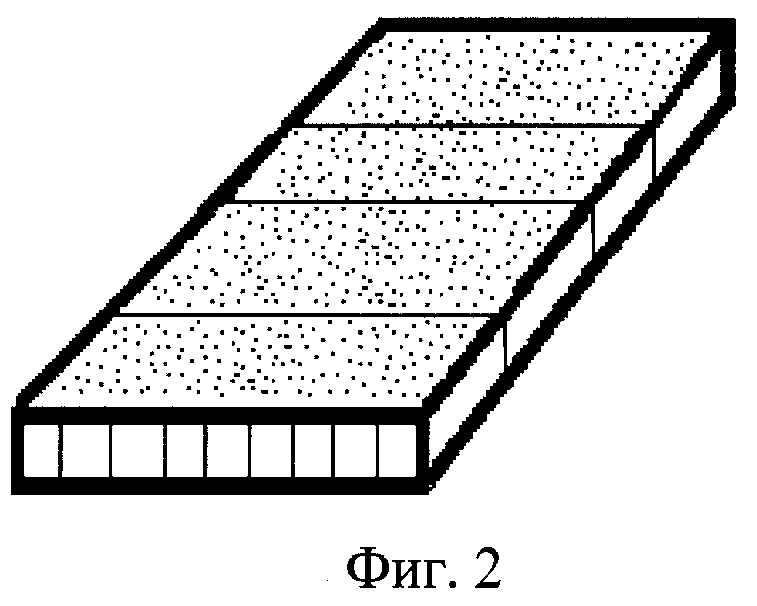

На фиг.1 изображен вид шпалы из прессованной древесины плотностью 750-800 кг/м3 и двумя вставками из прессованной древесины плотностью 900-1000 кг/м3 с торцовой рабочей поверхностью, на фиг.2 - вид вставки, склеенной из четырех равных частей, содержащей кубовые остатки ректификации стирола.

Сборка шпалы происходит следующим образом. В массиве шпалы 1 фрезеруют гнезда в местах крепления подрельсовой подкладки размером 30×130×250 мм, гнезда смазывают клеем, например карбамидоформальдегидной смолой КФЖ с отвердителем щавелевой кислотой, и вставляют вставки 2 из прессованной древесины. Через 6-8 часов шпала готова к эксплуатации.

Расчеты показывают, что при стоимости шпалы из прессованной древесины 900 руб. стоимость двух вставок с КОРСом составит 60 руб., стоимость комплектации шпалы вставками - 40 руб., т.е. предлагаемая конструкция шпалы будет стоить 1000 руб.

При гарантированном сроке службы 50 лет на железных дорогах России в основном укладываются железобетонные шпалы. Стоимость железобетонной шпалы составляет 1500 руб., если добавить сюда стоимость замен амортизирующих элементов за срок эксплуатации (не менее 5 замен по 300 руб., т.е. 1500 руб.), то на 1 км пути получим экономический эффект от замены железобетонных шпал на шпалы из модифицированной древесины в размере 3,7 млн. руб., а при объеме укладки по России 3 млн. штук в год (50% от всех укладываемых шпал) экономический эффект составит 6 млрд. руб. без учета экспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОЙ ШПАЛЫ | 2000 |

|

RU2185958C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2391202C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2346809C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2401195C2 |

| Бетонная смесь | 1988 |

|

SU1620434A1 |

| Способ получения модифицированной древесины | 2019 |

|

RU2712521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВЫХ ШАШЕК ДЛЯ ПАРКЕТА | 2014 |

|

RU2572312C2 |

| Клей | 1982 |

|

SU1100294A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2539022C1 |

| Дюбель для деревянной шпалы | 1989 |

|

SU1726619A1 |

Изобретение относится к строительству и может быть использовано для сооружения железнодорожных путей. Деревянная шпала изготавливается из массива прессованной древесины плотностью 800 кг/м3, влажностью 10-12% и двух торцовых вставок, выполненных также из прессованной древесины плотностью 900-1000 кг/м3, влажностью 10-12%, установленных в местах крепления стальной прокладки к шпале и содержащих кубовый остаток ректификации стирола в количестве 15-17% от массы сухой древесины. Величина предела прочности при скалывании вдоль волокон древесины вставок не менее 20 МПа, величина сил разбухания поперек волокон не более 10 МПа, высота вставок не менее 30 мм. Изобретение позволяет увеличить долговечность шпалы. Прогнозируемый срок службы шпалы 50 лет. 2 ил., 1 табл.

Деревянная шпала, состоящая из массива шпалы из прессованной древесины и двух вставок, выполненных из прессованной древесины, установленных в местах крепления стальной прокладки к шпале, отличающаяся тем, что прессованная древесина вставок выполнена с рабочей торцовой поверхностью плотностью 900-1000 кг/м3, влажностью 10-12% и содержит кубовый остаток ректификации стирола в количестве 15-17% от массы сухой древесины, обеспечивающий величину предела прочности при скалывании вдоль волокон не менее 20 МПа, величину сил разбухания поперек волокон не более 10 МПа, а высота вставок составляет не менее 30 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОЙ ШПАЛЫ | 2000 |

|

RU2185958C1 |

| ДЕРЕВЯННАЯ СОСТАВНАЯ ШПАЛА | 1991 |

|

RU2013478C1 |

| ЗВУКОПОГЛОЩАЮЩАЯ ШПАЛА | 2002 |

|

RU2232220C2 |

| ДЕРЕВОМЕТАЛЛИЧЕСКАЯ ШПАЛА | 2004 |

|

RU2262564C1 |

| US 3813038 A, 28.05.1974. | |||

Авторы

Даты

2010-09-27—Публикация

2009-07-21—Подача