Изобретение относится к деревообрабатывающей промыишенности и может быть использовано для повьшения физико-механических показателей малоценной древесины мягких пиственных пород.

Цепь изобретения - повышение физико-механических показателей модифицированной древесины.

Способ р существляется следующим образом.

Заготовки древесины обрабатывают пластификатором - -мочевиной до достижения содержания мочевины в древеси10

ют до привеса мочевины 10% от масс

абсолютно сухой древесины. После

этого заготовку высушивают при 95

до постоянного веса, устанавливают по плотной посадке в металлически цилиндр с внутренним, диаметром 93 м помещают в воду и выдерживают до предела водопоглощения (80%), зате высушивают при 100 С до постоянног веса, при этом ее диаметр уменьшае ся до 86 мм. Заготовку устанавлива ют в обойму с внутренним диаметром 86 мм и операции повторяют. Было осуществлено 6 циклов, при этом ко

25

30

не 10-15%, вставляют в металлическую 15 нечная плотность модифицированной йбойму, внутренние контуры которой соответствуют наружньм боковым контурам заготовки и помещают в воду, При этом происходит поглощение воды древесиной и в ней развиваются силы 20 разбухания, которые стремятся увеличить объем древесины, но этому препятствует металлическая обойма. Поэтому силы разбухания вызывают уменьшение полостей клеток, т.е. происходит самопрессование древесины, которое закрепляется последующей усушкой.

Заготовки выдерживают в воде до достижения предела водопоглощения. После этого заготовки в обойме поме- щают в сушильный шкаф и высушивают при 95-105°С до постоянного веса. Затем заготовку извлекают из обоймы и помещают в другую обойму меньшего размера, внутренние размеры которой соответствуют наружным боковым размерам заготовки после усушки. Далее операции увлажнения и сушки повторяют в обоймах с соответственно 40 уменьшающимися внутренними размерами до достижения древесной плотности 800-1300 кг/м. Впитывание и испарение йлаги происходит через свободные торцовые поверхности заготовки. 45

У древесины, полученной по предлагаемому способу, строение практически не отличается от строения натуральной древесины твердых пород. У древесины, полученной по известно- jo му способу клетки и сосуды сплющены, имеются разрывы стенок клеток.

Пример 1. Заготовку в виде цилиндра из березовой древесины диаметром 100 мм длиной 300 мм влаж- 55 ностью 80% помещают в раствор мочевины концентрацией 30% и выдерживадревесины составляет 1200 кг/м- .

Пример 2. Бруски из осино вой древесины сечением 100x100 мм и длиной 300 мм влажностью 86% пом щают в раствор мочевины концентрац ей 30% и выдерживают до привеса мо чевины 15% от массы абсолютно сухо д,ревес;инь, заготовку высушивают пр 100 С до постоянного веса, затем помещают в с двумя подвижны ми стенка№1 таким образом, чтобы стенки обоймы плотно прилегали к боковым поверхностям заготовок.

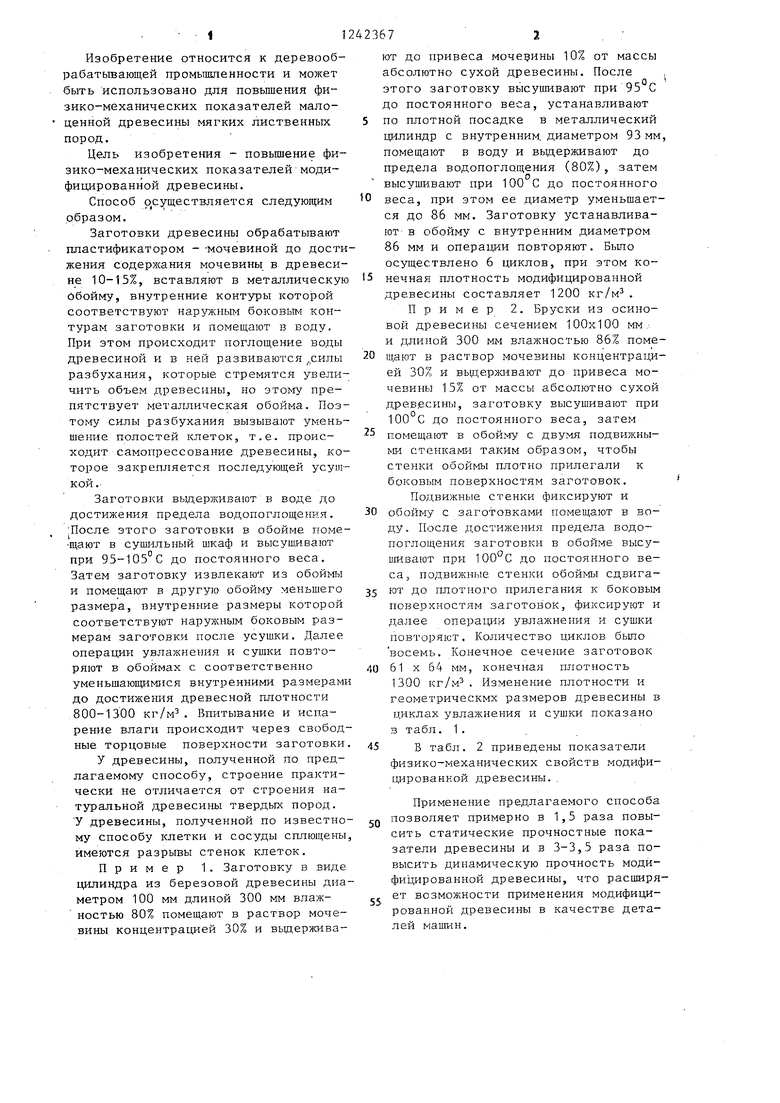

По;:;вижные стенки фиксируют и обойму с заготовками помещают в во ду. После достижения предела водопоглощения заготовки в обойме высу шивают при до постоянного ве са, подвижные стенки обоймы сдвига ют до плотного прилегания к боковы поверхностям заготовок, фиксируют далее операции увлажнения и сушки повторяют. Количество циклов было восемь. Конечное сечение заготовок 61 X 64 мм, конечная плотность 1300 кг/м . Изменение плотности и геометрическмх размеров древесины циклах увлажнения и сушки показано 3 табл. 1 .

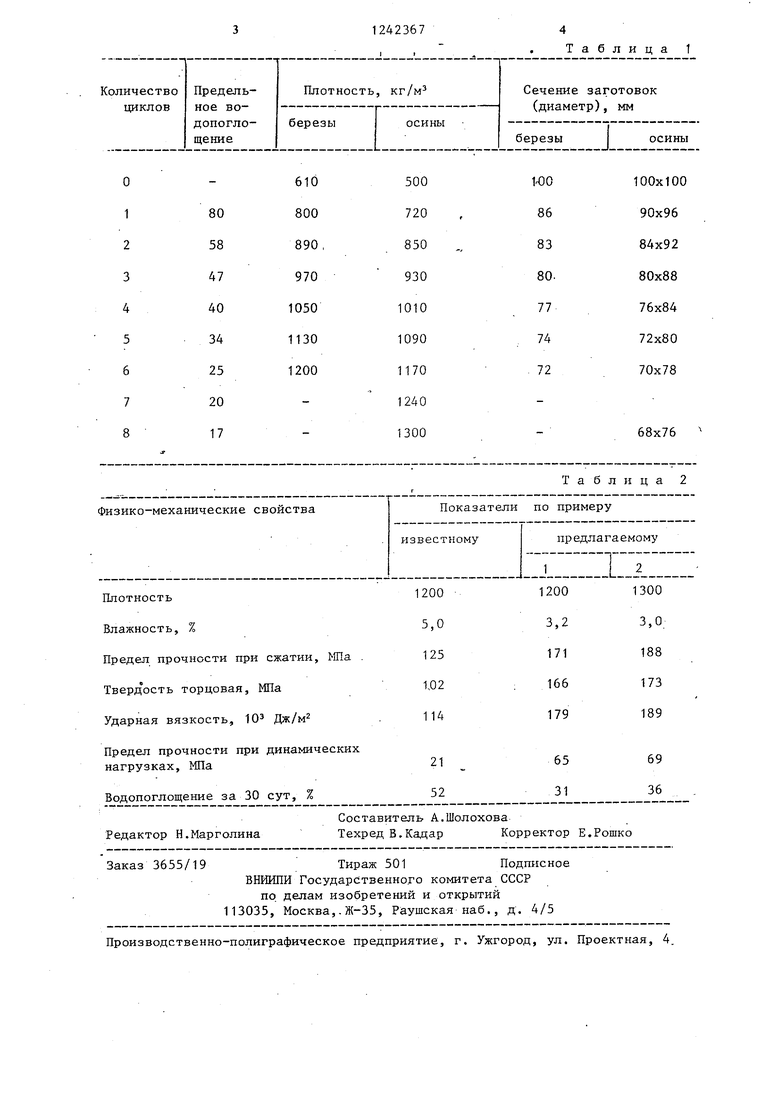

В табл. 2 приведены показатели физико-механических свойств модифи цированной древесины..

Применение предлагаемого способ позволяет примерно в 1,5 раза повы сить статические прочностные показатели древесины и в 3-3,5 раза по высить динамическую прочность моди фицированной древесины, что расшир ет возможности применения модифици рованной древесины в качестве дета лей машин.

ют до привеса мочевины 10% от массы

абсолютно сухой древесины. После ,

о этого заготовку высушивают при 95 С

до постоянного веса, устанавливают по плотной посадке в металлический цилиндр с внутренним, диаметром 93 мм, помещают в воду и выдерживают до предела водопоглощения (80%), затем высушивают при 100 С до постоянного веса, при этом ее диаметр уменьшается до 86 мм. Заготовку устанавливают в обойму с внутренним диаметром 86 мм и операции повторяют. Было осуществлено 6 циклов, при этом ко

нечная плотность модифицированной

древесины составляет 1200 кг/м- .

Пример 2. Бруски из осиновой древесины сечением 100x100 мм . и длиной 300 мм влажностью 86% помещают в раствор мочевины концентрацией 30% и выдерживают до привеса мочевины 15% от массы абсолютно сухой д,ревес;инь, заготовку высушивают при 100 С до постоянного веса, затем помещают в с двумя подвижными стенка№1 таким образом, чтобы стенки обоймы плотно прилегали к боковым поверхностям заготовок.

По;:;вижные стенки фиксируют и обойму с заготовками помещают в воду. После достижения предела водопоглощения заготовки в обойме высушивают при до постоянного веса, подвижные стенки обоймы сдвигают до плотного прилегания к боковым поверхностям заготовок, фиксируют и далее операции увлажнения и сушки повторяют. Количество циклов было восемь. Конечное сечение заготовок 61 X 64 мм, конечная плотность 1300 кг/м . Изменение плотности и геометрическмх размеров древесины в циклах увлажнения и сушки показано 3 табл. 1 .

В табл. 2 приведены показатели физико-механических свойств модифицированной древесины..

Применение предлагаемого способа позволяет примерно в 1,5 раза повысить статические прочностные показатели древесины и в 3-3,5 раза повысить динамическую прочность модифицированной древесины, что расширяет возможности применения модифицированной древесины в качестве деталей машин.

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва,. Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деревянных опор ЛЭП | 2021 |

|

RU2777903C1 |

| Способ получения изделий из модифицированной древесины | 1985 |

|

SU1248802A1 |

| Способ получения модифицированной древесины | 1987 |

|

SU1546261A1 |

| Способ получения модифицированной древесины | 1989 |

|

SU1655780A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1997 |

|

RU2131351C1 |

| Пресс-форма для прессования древесных заготовок | 1987 |

|

SU1440726A1 |

| Способ получения модифицированной древесины | 1983 |

|

SU1144883A1 |

| Способ получения модифицированной древесины | 2019 |

|

RU2712521C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1986 |

|

SU1408696A1 |

| Способ изготовления подшипников скольжения | 1985 |

|

SU1380952A1 |

| П Т Б Г. Н. Афремова, X. А. Брикенштейн, Л, И. Кораблер^и Е. Л. МарцениценаI ф'^''"f^ ":'^ рТ D |• *^ ^^ • ' г V^ * -.---( t L ij JИнститут хнмической физики АН СССР, ДнепропетрОЕгеттй-1лакокрасочный завод и филиал Института химической физикиАН СССРЗаяЁитёлй | 0 |

|

SU291945A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Авторское свидетельство СССР | |||

| № 260866, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-07-07—Публикация

1984-12-18—Подача