Изобретение относится к устройствам для изготовления блоков из полуводного или безводного гипса путем прессования и может найти применение в строительстве при изготовлении гипсовых блоков для возведения зданий и сооружений. Изобретение направлено на сокращение технологического цикла получения блоков, повышение точности и качества.

Известно, что гипсовые отходы химического производства - фосфогипс, цитрогипс и т.д. вызывают загрязнение воздушной среды, плодородного слоя почвы и водных бассейнов. Одним из путей решения этой экологической проблемы является утилизация гипсовых отходов путем переработки в строительный гипс. Гипсовые отходы по химическому составу несколько отличаются от природного гипса, в результате чего получение высокомарочного строительного гипса является сложной задачей.

Один из самых перспективных подходов к проблеме переработки гипсовых отходов - разработка и внедрение на производстве технологий получения из них гипсовых вяжущих, востребованных строительными производствами. Во многих регионах России, не имеющих собственных гипсовых месторождений, это не только благоприятно скажется на экологии, но и обеспечит местные строительные производства сырьем по более низкой цене, чем привезенное из других регионов (дальняя транспортировка гипса существенно повышает его стоимость) [Интернет-источник: https://samaragips.ru/articles/problema-pererabotki-gipsovykh-otkhodov].

Известно изобретение формы для изготовления образцов из порошкообразных материалов путем прессования по патенту SU № 262677 (Опубликовано 26.01.1970), представляющее собой матрицу, выполненную в виде разъемного стакана с конусным углублением во внешней части его основания, в которое входит конус расклинивателя, с резьбовыми отверстиями для винтов, фиксирующих в матрице пуансон, и обжимной втулкой, установленной с возможностью образования с матрицей клинового соединения. Такая форма обеспечивает одновременное снятие усилий прессования со всех поверхностей отпрессованного образца. Недостатком данного изобретения являются небольшие размеры получаемых образцов (40 мм × 40 мм × 1,5 мм), невысокая производительность, что не подходит для налаживания промышленной технологии.

Известна установка для изготовления изделий из порошка двуводного гипса по патенту SU № 482305 (Опубликовано 30.08.1975), включающая шнековый аппарат с тепловой рубашкой для варки гипса и формовочное устройство, отличающаяся тем, что, с целью обеспечения возможности дегидратации и гидратации гипса в одном процессе, получения массы для ее непосредственного формования и повышения производительности, шнековый аппарат с тепловой рубашкой выполнен в виде последовательно соединенных теплоизолирующей вставкой двух частей, одна из которых снабжена системой нагрева, а вторая - системой охлаждения. Недостатком данного устройства являются предварительная подготовка гидратирующейся массы непосредственно перед процессом прессования, энергоемкость и трудоемкость процесса прессования, техническая сложность используемого оборудования.

Известен станок для изготовления стеновых гипсовых блоков по патенту SU № 1834805 (Опубликовано 15.08.1993), состоящий из крышки с кромкообразователем в виде бортика, пустообразующего сердечника, жестко установленного совместно с боковыми стенками формы на опорной раме и связанных со стойкой корпуса станка, подвижное днище свободно опирается на раму и связано с подвижным штоком гидроцилиндра, установленного в основании корпуса станка. Недостатком данного устройства является тот факт, что он работает с гипсовым раствором, который необходимо предварительно подготовить, а затем после процесса формования ему необходимо время для схватывания, что замедляет конвейерный способ промышленного производства.

Известна установка для формования грунтоблоков по патенту SU № 1756161 (Опубликовано 23.08.1992), которая содержит стол с приводом поперечного перемещения, форму, установленную на столе и образованную подвижной в вертикальном направлении бортоснасткой и верхней поверхностью стола, прессующий элемент, установленный над формой с возможностью возвратно-поступательного перемещения вдоль формы и снабженный механизмом перемещения, заглаживающий элемент, установленный над формой по обе стороны от прессующего элемента и бункер для готовой смеси. Смесь из бункера засыпается в прессующий элемент и через его выпускные окна в форму, где уплотняется башмаками прессующего элемента. Заглаживающий элемент при движении стола заглаживает верхнюю поверхность изделия и снимает излишки смеси. Недостатком данной установки является энергоемкость и техническая сложность предлагаемой установки.

Известно устройство по патенту RU2603146 на изобретение «Устройства, система и способы формования прессованных изделий и прессованные изделия, полученные прессованием с помощью этих устройств и способов». Группа изобретений относится к устройствам, системе и способам прессования порошка, в частности для формования напольных и настенных керамических плиток из композитов, содержащих зольную пыль. Система для формования прессованных изделий путем прессования порошка или гранул содержит подающий узел для подачи порошка или гранул и уплотняющий узел. Кроме того, система содержит транспортерную ленту, которая перемещается по длине устройства, уплотняющую ленту, расположенную над транспортирующей лентой. Согласно одному варианту реализации система дополнительно содержит уплотняющий узел. Техническим результатом является повышение эффективности прессования, повышение качества изделий и обеспечение непрерывного процесса изготовления изделий для увеличения производительности.

Недостатком является то, что это устройство невозможно использовать для получения блоков из увлажненного полуводного или безводного гипса.

Задачей изобретения является создание устройства для получения блоков из полуводного или безводного гипса, в том числе и из гипсовых отходов химического производства, например, из двуводного цитрогипса, являющегося отходом производства лимонной кислоты.

Техническим результатом изобретения являются низкие производственные и энергетические затраты промышленного производства строительных блоков из полуводного или безводного гипса, в том числе и из гипсовых отходов химического производства, например, из двуводного цитрогипса, являющегося отходом производства лимонной кислоты, при использовании заявленного устройства.

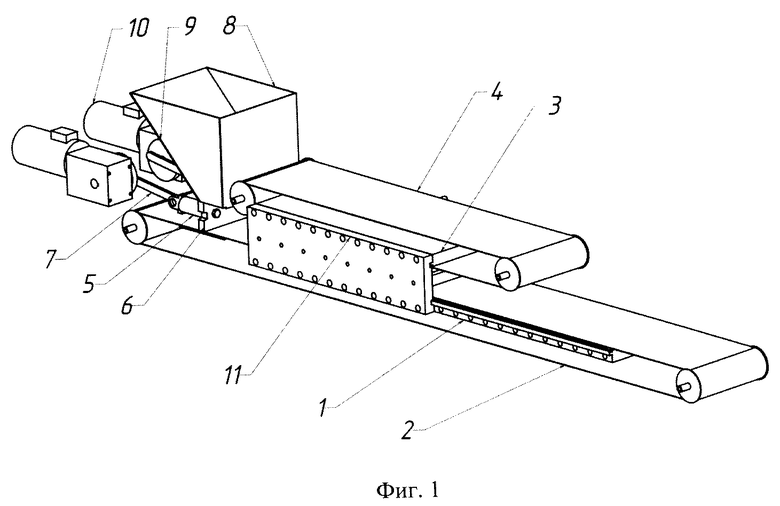

Второй технический результат: у полученных на предложенной установке гипсовых блоках из полуводного или безводного гипса, в том числе и из гипсовых отходов химического производства, например, из двуводного цитрогипса, являющегося отходом производства лимонной кислоты, установлено соответствие ГОСТ 6428-2018 таких технических параметров как плотность и максимальная нагрузка, при сохранении сроков схватывания, соответствующих требованиям ГОСТ 125-2018.

Кроме того, установка отличается простотой конструкции, при ее использовании не требуется дополнительных энергозатрат.По сравнению с известными из уровня техники устройствами для изготовления гипсовых плит, выше скорость изготовления блоков из полуводного или безводного гипса, в том числе и из гипсовых отходов химического производства, например, из двуводного цитрогипса, являющегося отходом производства лимонной кислоты.

Заявленные технические результаты достигаются заявленной установкой для прессования блоков из полуводного или безводного гипса, содержащей подающий узел, уплотняющий узел, транспортерную ленту, которая перемещается по длине устройства, уплотняющую ленту, расположенную над транспортирующей лентой, в которое внесены следующие новые признаки:

- подающий узел, одна из сторон которого выполнена с уклоном 60° к горизонту с образованием засыпного отверстия, расположенного над нижней транспортерной лентой на уровне соответствующем уровню верхней уплотняющей ленты, при этом расстояние между лентами равно толщине гипсового блока;

нижняя транспортерная лента представляет собой конвейер непрерывного действия, в котором лента перемещается по верхней части нижней опоры, а верхняя уплотняющая лента представляет собой конвейер непрерывного действия, в котором лента перемещается по нижней части верхней опоры;

- уплотняющий узел содержит первичный уплотнительный элемент и толкатель, выполняющий функцию прессования увлажненной гипсовой массы, который выполнен с возможностью возвратно-поступательного движения вдоль засыпного отверстия подающего узла от начального положения МИН, соответствующего концу, выполненной с уклоном стороны подающего узла, до положения МАКС, соответствующего противоположному концу засыпного отверстия подающего узла, расположенному непосредственно около начала верхней уплотняющей ленты;

- направляющие пластины, зафиксированные к нижней и верхней опоре по бокам лент конвейера, которые вместе с нижней транспортерной лентой и верхней уплотняющей лентой образуют отсек формирования спрессованной гипсовой ленты, и выполняют функцию исключения расползания и деформации гипсового блока по бокам транспортерных лент;

- первичный уплотнительный элемент расположен у начала верхней уплотняющей ленты под подающим узлом для уплотнения первой порции гипсовой массы с помощью толкателя и с возможностью удаления в момент возвратного движения толкателя, - т.к. далее первая спрессованная порция выполняет функцию опоры для прессования следующих порций гипсовой массы, поступающих посредством нижней транспортерной ленты в отсек, образованный нижней транспортерной лентой, верхней уплотняющей лентой и направляющими пластинами, что обеспечивает формирование гипсовых блоков требуемых размеров;

при этом длина части верхней уплотняющей ленты, соприкасающейся с формирующимся блоком меньше длины части нижней транспортерной ленты, соприкасающейся с формирующимся блоком, что обеспечивает получение фиксированных размеров блоков по высоте и ширине в отсеке, образованном нижней транспортерной лентой, верхней уплотняющей лентой и направляющими пластинами, и надежное схватывание гипса в полученной непрерывной гипсовой ленте при дальнейшем продвижении по нижней транспортерной ленте перед разрезанием ее на блоки требуемой длины.

Изобретение характеризуется следующими графическими материалами.

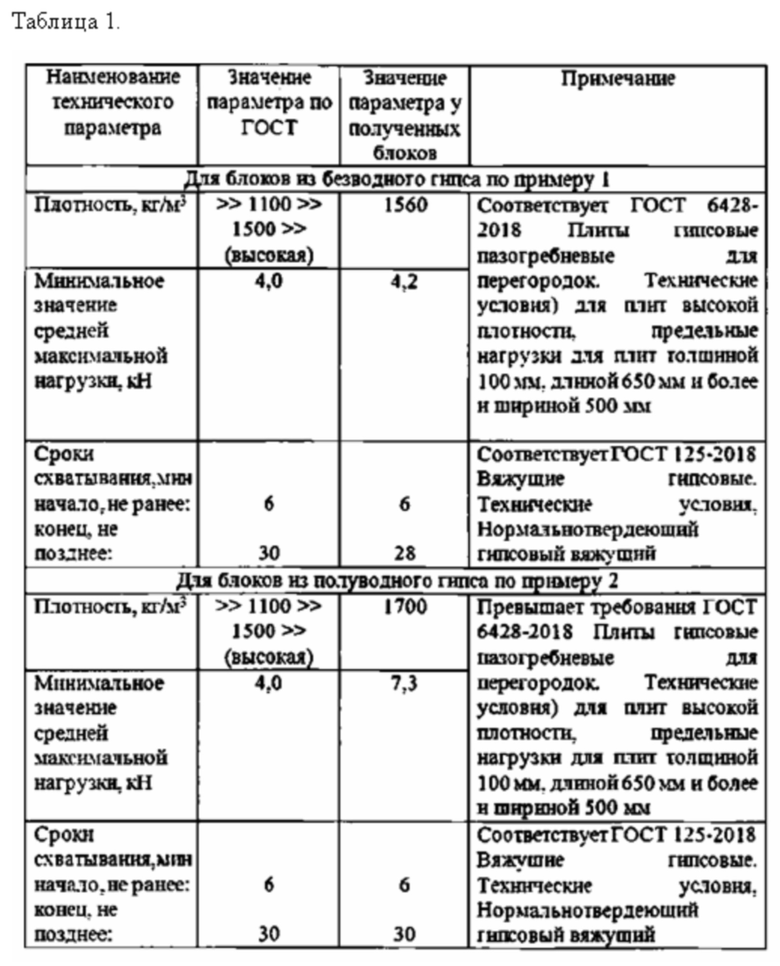

Фиг. 1. Изображение устройства для прессования блоков из полуводного или безводного гипса, где 1 - нижняя опора; 2 - нижняя транспортерная лента; 3 - верхняя опора, 4 - верхняя уплотняющая лента, 5 - направляющий поршень, 6 - толкатель, 7 - вал, 8 - подающий узел, 9 - привод, 10 - электрический двигатель, 11 - направляющие пластины по бокам лент конвейера.

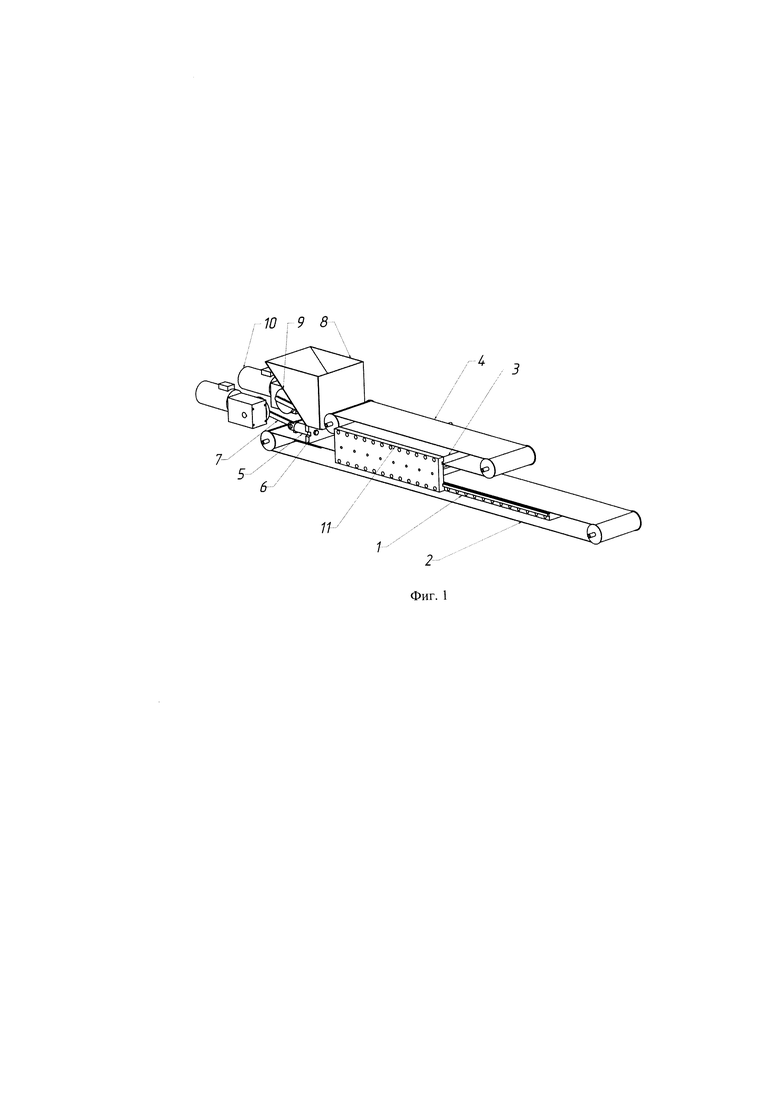

Фиг. 2. Изображение положения толкателя 6 в положении МИН - 2а, в положении МАКС - 26, где также изображен первичный уплотнительный элемент 12.

Устройство работает следующим образом.

Гипс влажностью 25% отправляют в подающий узел 8, одна из сторон которого выполнена с уклоном 60°С к горизонту с образованием засыпного отверстия, расположенного над нижней транспортерной лентой 2 на уровне соответствующем уровню верхней уплотняющей ленты 4. Нижняя транспортерная лента 2 представляет собой конвейер непрерывного действия, в котором лента перемещается по верхней части нижней опоры 1, а верхняя уплотняющая лента 4 представляет собой конвейер непрерывного действия, в котором лента перемещается по нижней части верхней опоры 3. Гипс под собственным весом из подающего узла 8 попадает в рабочую область на нижнюю транспортерную ленту 2. Толкатель 6 выполнен с возможностью возвратно- поступательного движения вдоль засыпного отверстия подающего узла 8 от начального положения МИН, соответствующего концу, выполненной с уклоном стороны подающего узла, до положения МАКС, соответствующего противоположному концу подающего узла, расположенному непосредственно около начала верхней уплотняющей ленты 4 и движется возвратно-поступательно от положения МИН, до положения МАКС засыпного отверстия подающего узла 8, спрессовывая первую порцию гипсовой массы в начале процесса при помощи первичного уплотнительного элемента 12 (фиг.2). Затем первичный уплотнительный элемент 12 убирают и следующая порция гипсовой массы спрессовывается с первой порцией гипсовой массы и под действием толкателя 6 продвигается в отсек формирования спрессованной гипсовой ленты, образованный нижней транспортерной лентой 2, верхней уплотняющей лентой 4 и направляющими пластинами 11, зафиксированные к нижней 1 и верхней 3 опорам по бокам лент 2 и 4. Толкатель 6 приводится в движение через направляющий поршень 5 кривошипным механизмом, состоящим из вала 7, привода 9 и электродвигателя 10. Для уменьшения адгезии и исключения налипания гипсовой массы, ленты 2 и 4 смазаны трансмиссионным маслом. Длина части верхней уплотняющей ленты 4, соприкасающейся с формирующимся блоком меньше длины части нижней транспортерной ленты 2, соприкасающейся с формирующимся блоком, В конце нижней транспортерной ленты 2 устанавливают дисковую пилу (на фиг не показана), разрезающая непрерывный гипсовый блок на отдельные готовые строительные блоки. Готовые блоки сушат в естественных условиях в течение суток до постоянной массы.

Установка предназначена для переработки любого гипсового сырья, но неожиданно оказалось, что даже при использования в качестве первичного сырья двуводного цитрогипса - отхода производства лимонной кислоты, можно получить гипсовые блоки с такими техническими параметрами как плотность и максимальная нагрузка, значения которых соответствуют и даже превосходят требования ГОСТ 6428-2018. При этом сохраняются сроки схватывания, указанные в ГОСТ 125-2018.

Конкретные примеры использования устройства для получения гипсовых блоков из двуводного цитрогипса - отхода производства лимонной кислоты.

Пример 1. Получение блоков из безводного гипса.

Двуводный цитрогипс подвергают ангидрации при 200°С на протяжении 1 часа. Полученный безводный гипс смешивают с водой до получения 25% влажности. Гипс влажностью 25% подают в подающий узел 8, одна из сторон которого выполнена с уклоном 60°С к горизонту с образованием засыпного отверстия, расположенного над нижней транспортерной лентой 2 на уровне соответствующем уровню верхней уплотняющей ленты 4. Нижняя транспортерная лента 2 представляет собой конвейер непрерывного действия, в котором лента перемещается по верхней части нижней опоры 1, а верхняя уплотняющая лента 4 представляет собой конвейер непрерывного действия, в котором лента перемещается по нижней части верхней опоры 3. Из засыпного отверстия гипс под собственным весом попадает в рабочую область на нижнюю транспортерную ленту 2. Толкатель 6 выполнен с возможностью возвратно-поступательного движения вдоль засыпного отверстия подающего узла 8 от начального положения МИН, соответствующего концу, выполненной с уклоном стороны подающего узла, до положения МАКС, соответствующего противоположному концу подающего узла, расположенному непосредственно около начала верхней уплотняющей ленты 4 и движется возвратно-поступательно от положения МИН, до положение МАКС засыпного отверстия подающего узла 8, спрессовывая гипсовую массу при помощи первичного уплотнительного элемента 12 (фиг. 2), затем первичный уплотнительный элемент 12 убирают и следующая порция гипсовой массы прессуется с первой порцией гипсовой массы и под действием толкателя 6 продвигается в отсек формирования спрессованной гипсовой ленты, образованный нижней транспортерной лентой 2, верхней уплотняющей лентой 4 и направляющими пластинами 11, зафиксированными к нижней 1 и верхней 3 опорам по бокам лент 2 и 4. В конце нижней транспортерной ленты 2 с помощью дисковой пилы (на фиг, не показана), разрезают непрерывный гипсовый блок на отдельные готовые строительные блоки. Готовые блоки сушат в естественных условиях в течение суток до постоянной массы.

Пример 2. Получение блоков из полуводного гипса.

Двуводный цитрогипс подвергают ангидрации при 200°С на протяжении 1 часа. Полученный безводный гипс выдерживают на открытом воздухе с целью набора влаги из атмосферного воздуха на протяжении 1 часа. Полуводный гипс, полученный в результате выдержки безводного гипса на воздухе, смешивают с водой до получения 25% влажности.

Получение блоков с помощью заявленного устройства осуществляют также, как в примере 1. В результате реализации способа по примеру 1 и по примеру 2 получают гипсовые блоки толщиной 100 мм, ширина которых соответствует расстоянию между направляющими 11 и составляет 500 мм, а длина строительных блоков 650 мм.

Технические параметры гипсовых блоков, полученных из двуводного цитрогипса по примеру 1 и примеру 2 приведены в таблице 1.

Сравнение технических параметров гипсовых блоков полученных по примеру 1 и 2 со значениями ГОСТ

Таким образом, приведенные примеры подтверждают осуществимость поставленной задачи по созданию устройства для получения блоков из полуводного или безводного гипса, в том числе и из гипсовых отходов химического производства, например, из двуводного цитрогипса, являющегося отходом производства лимонной кислоты. А также достижение таких заявленных технических результатов как простота самой конструкции устройства, не требующей высоких производственных и энергетических затрат, а 'также соответствие и даже превышение значений таких технических параметров как плотность и максимальная нагрузка указанных в ГОСТ 6428-2018, при сохранении сроков схватывания, соответствующих требованиям ГОСТ 125-2018.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фильтрации свиных стоков | 2022 |

|

RU2786492C1 |

| Способ очистки свиных стоков | 2022 |

|

RU2791150C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОЙ ПОВЯЗКИ | 1998 |

|

RU2134125C1 |

| АРМИРОВАННАЯ ГИПСОМОДИФИЦИРОВАННАЯ МИНЕРАЛЬНАЯ ПЛИТА | 2015 |

|

RU2598389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ГИПСОВОГО ВЯЖУЩЕГО | 2012 |

|

RU2555979C2 |

| ГИПСОВОЛОКНИСТАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2617819C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОЙ ПОВЯЗКИ (ВАРИАНТЫ) | 2001 |

|

RU2213580C2 |

| СУЛЬФАТНО-СИЛИКАТНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450989C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОЙ ПОВЯЗКИ | 2002 |

|

RU2229312C2 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

Изобретение относится к устройствам для изготовления блоков из полуводного или безводного гипса путем прессования и может найти применение в строительстве при изготовлении гипсовых блоков для возведения зданий и сооружений. Устройство содержит подающий узел, уплотняющий узел, транспортерную ленту, которая перемещается по длине устройства, и уплотняющую ленту, расположенную над транспортерной лентой. При этом одна из сторон подающего узла выполнена с уклоном 60° к горизонту с образованием засыпного отверстия, расположенного над нижней транспортерной лентой на уровне, соответствующем уровню верхней уплотняющей ленты. При этом расстояние между лентами равно толщине гипсового блока. Нижняя транспортерная лента представляет собой конвейер непрерывного действия, в котором лента перемещается по верхней части нижней опоры. Верхняя уплотняющая лента представляет собой конвейер непрерывного действия, в котором лента перемещается по нижней части верхней опоры. Уплотняющий узел содержит первичный уплотнительный элемент и толкатель. При этом толкатель выполняет функцию прессования увлажненной гипсовой массы, выполнен с возможностью возвратно-поступательного движения вдоль засыпного отверстия подающего узла от начального положения МИН, соответствующего концу выполненной с уклоном стороны подающего узла, до положения МАКС, соответствующего противоположному концу подающего узла, расположенному непосредственно около начала верхней уплотняющей ленты. Дополнительно устройство содержит направляющие пластины, зафиксированные к нижней и верхней опорам по бокам транспортерной и уплотняющей лент конвейера, которые вместе с нижней транспортерной лентой и верхней уплотняющей лентой образуют отсек формирования спрессованной гипсовой ленты. Первичный уплотнительный элемент установлен у начала верхней уплотняющей ленты под подающим узлом с возможностью уплотнения первой порции гипсовой массы с помощью толкателя и убирания в момент возвратного движения толкателя. При этом длина части верхней уплотняющей ленты, соприкасающейся с формирующимся блоком, меньше длины части нижней транспортерной ленты, соприкасающейся с формирующимся блоком. Техническим результатом является упрощение конструкции, снижение энергозатрат, увеличение скорости изготовления гипсовых блоков. 3 ил., 1 табл., 2 пр.

Устройство для прессования блоков из безводного или полуводного гипса, содержащее подающий узел, уплотняющий узел, транспортерную ленту, которая перемещается по длине устройства, уплотняющую ленту, расположенную над транспортерной лентой, отличающееся тем, что одна из сторон подающего узла выполнена с уклоном 60° к горизонту с образованием засыпного отверстия, расположенного над нижней транспортерной лентой на уровне, соответствующем уровню верхней уплотняющей ленты, при этом расстояние между лентами равно толщине гипсового блока; нижняя транспортерная лента представляет собой конвейер непрерывного действия, в котором лента перемещается по верхней части нижней опоры, а верхняя уплотняющая лента представляет собой конвейер непрерывного действия, в котором лента перемещается по нижней части верхней опоры; уплотняющий узел содержит первичный уплотнительный элемент и толкатель, выполняющий функцию прессования увлажненной гипсовой массы, который выполнен с возможностью возвратно-поступательного движения вдоль засыпного отверстия подающего узла от начального положения МИН, соответствующего концу выполненной с уклоном стороны подающего узла, до положения МАКС, соответствующего противоположному концу подающего узла, расположенному непосредственно около начала верхней уплотняющей ленты; дополнительно устройство содержит направляющие пластины, зафиксированные к нижней и верхней опорам по бокам транспортерной и уплотняющей лент конвейера, которые вместе с нижней транспортерной лентой и верхней уплотняющей лентой образуют отсек формирования спрессованной гипсовой ленты; первичный уплотнительный элемент установлен у начала верхней уплотняющей ленты под подающим узлом с возможностью уплотнения первой порции гипсовой массы с помощью толкателя и убирания в момент возвратного движения толкателя; при этом длина части верхней уплотняющей ленты, соприкасающейся с формирующимся блоком, меньше длины части нижней транспортерной ленты, соприкасающейся с формирующимся блоком.

| Способ непрерывного формования гипсовых изделий | 1979 |

|

SU944929A1 |

| Устройство для формирования строительных изделий | 1979 |

|

SU912503A1 |

| Технологическая линия для изготовления строительных изделий | 1990 |

|

SU1761488A1 |

| УСТРОЙСТВА, СИСТЕМА И СПОСОБЫ ФОРМОВАНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ И ПРЕССОВАННЫЕ ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ПРЕССОВАНИЕМ С ПОМОЩЬЮ ЭТИХ УСТРОЙСТВ И СПОСОБОВ | 2011 |

|

RU2603146C2 |

| Способ премедикации астроскопии | 1974 |

|

SU793565A1 |

Авторы

Даты

2022-08-15—Публикация

2021-12-30—Подача