Родственная заявка

В настоящей заявке испрашивается приоритет по предшествующей европейской заявке №ЕР 18193142.9, поданной 7 сентября 2018 г. от имени «AISAPACK HOLDING SA», содержание которой во всей полноте включено в настоящую заявку посредством отсылки.

Область техники, к которой относится изобретение

Изобретение относится к области упаковок, в частности - к гибким упаковкам, производимым путем сваривания пластмассового листа. Изобретение может найти применение, например, для производства упаковочных туб, предназначенных для упаковки жидких или вязких продуктов. Разумеется, настоящее изобретение не ограничено единственным вариантом применения -производством упаковочных туб, но может найти применение и в других областях, где какой-либо предмет производят путем сварки листов, выполненных, например, из пластмассы.

Уровень техники

В публикации WO 2011/012930 раскрыт способ сваривания упаковки, выполненной из пластмассы трубчатой формы. Способ включает в себя следующие операции:

- операцию вальцевания, в ходе которой вальцуют слоистый материал,

- операцию размещения, в ходе которой концы слоистого материала размещают рядом друг с другом,

- операцию экструзии, в ходе которой полосу расплавленной смолы экструдируют и укладывают на указанные концы,

- операцию плавления, в ходе которой указанные концы плавят посредством указанной полосы,

- операцию сжатия, в ходе которой зону сварного шва сжимают, и

- операцию охлаждения, в ходе которой сварной шов охлаждают.

Например, в патентной заявке ЕР 3292942 раскрыты способ и устройство непрерывного контроля плотности сварного шва на конце тубы, содержащей продукт. Изобретение по ЕР 3292942 предназначено, в частности, но не исключительно, для упаковки стерильных жидких или пастообразных косметических средств в гибкую трубчатую упаковку, один конец которой сплющен и сварен для обеспечения плотной укупорки. Такая упаковка обеспечивает возможность выдачи, через отверстие, обычно выполненное с возможностью повторного закрытия, на одном из ее концов, точного количества содержащегося в ней продукта в зависимости от давления, прилагаемого к тубе.

Изобретение по ЕР 3292942 предназначено для автоматической упаковочной линии для упаковки указанного продукта в указанную упаковку с производительностью наполнения порядка 200 туб в минуту.

В одном из примеров реализации способа, известного из ЕР 3292942, упаковочная линия для упаковывания в трубчатую упаковку содержит наполнительный узел, где продукт заливают в открытый конец тубы, расположенной под бункером-воронкой, с помощью дозировочно-наполнительного устройства. В одном примере реализации тубу размещают в вертикальное положение под бункером-воронкой открытым концом вверх. Упаковочная линия содержит укупорочный узел, где открытый конец тубы укупоривают сварным швом. В одном варианте осуществления укупоривание данного конца включает в себя сжатие конца тубы и сваривание друг с другом сжатых таким образом краев подходящими средствами. Затем тубу выгружают из упаковочной зоны.

Фиг. 1 противопоставленного документа ЕР 3292942 изображает сваренный конец (110) тубы (100) после указанной операции. Сваренный конец (110) представляет собой волнистый участок (112), соответствующий зоне сварки краев конца тубы (100). Указанный волнистый участок (112) проходит по всей ширине тубы и в целом имеет высоту от 5 мм до 7 мм. В одном примере реализации излишек материала у верхнего конца волнистого участка срезают после сварки для уменьшения высоты указанного волнистого участка и улучшения внешнего вида тубы. В одном общем варианте осуществления сварку волнистого участка осуществляют с помощью рифленых губок, в результате чего большая часть площади поверхности данного участка является рельефной, однако во многих случаях она также содержит плоский участок (113), на который наносят идентификационный код и правовые оговорки. В других вариантах осуществления применяют нерифленые губки, и так называемый «волнистый участок» является гладким.

Для снижения риска некачественной сварки, сжатие и сварку осуществляют на расстоянии от 0.5 мм до нескольких миллиметров над уровнем (111) наполнения тубы, тем самым предотвращая загрязнение свариваемых поверхностей упаковываемым продуктом.

Если содержащийся в тубе продукт представляет собой стерильное косметическое средство, наполнение осуществляют в стерильной среде. Однако даже в таких условиях наполнения желательно, чтобы нижний конец сварного шва на стороне продукта находился как можно ближе к уровню продукта в тубе, для сведения к минимуму содержания запертого воздуха в тубе и, тем самым, обеспечения надлежащей сохранности продукта. Поэтому сварной шов выполняют на одном уровне с уровнем продукта внутри, тем самым увеличивая риск загрязнения продуктом зон контакта между свариваемыми частями и некачественной сварки.

В данных обстоятельствах, если уровень сжатия неправильно расположен по высоте относительно уровня наполнения тубы, есть вероятность загрязнения зоны сварного шва продуктом и наличия дефекта укупорки тубы. Дефект укупорки не всегда видим на готовом изделии и, в некоторых случаях, проявляется только при первом сжатии тубы конечным пользователем. Кроме того, учитывая высокие значения производительности, высока вероятность неоднократного возникновения такого дефекта на большом числе туб. Дефекты укупорки возникают по многим причинам и являются результатом, например, ненадлежащей регулировки, износа сварочных губок, ошибки или отклонения параметров сварки или сжатия, или даже параметров наполнения, при этом данный перечень не является ни исчерпывающим, ни ограничивающим. Даже если дефект укупорки не приведет к утечкам, он может стать причиной загрязнения продукта микроорганизмами и поставить под угрозу его сохранность. Целью изобретения по ЕР 3292942 является преодоление недостатков прототипов путем выявления неразрушающим способом любых дефектов укупорки конца упаковочной тубы непосредственно после выполнения сварного шва без снижения производительности. Таким образом, способ и устройство, составляющие предмет изобретения по ЕР 3292942, обеспечивают возможность отбраковки любой тубы с таким дефектом и извещения оператора упаковочной линии о его возникновении, благодаря чему оператор может принять соответствующие меры для исправления ситуации.

В документе JP S63 253205 раскрыт способ контроля сваренного конца тубы. Учитывая рельефную форму сваренного конца и форму наблюдаемых дефектов, например, включений в виде продукта в сварном шве, данный известный способ не обеспечивает возможность достоверного выявления дефектов, на достижение которого направлено указанное изобретение, на высокоскоростной упаковочной линии, результатом чего является, в зависимости от чувствительности регулировки, либо пропуск туб с дефектами, либо преждевременные остановки упаковочной линии. При этом вмешательство в работу стерильной упаковочной линии сопряжено с проблемами, а ее повторный запуск после вмешательства предусматривает восстановление стерильности. Учитывая вышеизложенное, изобретение по ЕР 3292942 относится к способу контроля плотности укупорки сваренного конца трубчатой упаковки после ее наполнения, в частности - стерильным продуктом, включающему в себя этапы на которых:

- выполняют первый сварной шов на конце тубы после сжатия краев с образованием ровной кромки;

- измеряют толщину указанной кромки.

Согласно ЕР 3292942, первый сварной шов выполняют как можно ближе к содержимому тубы, поэтому при ее сжатии перед верхней частью, над кромкой, сварное соединение возникает в результате сведения краев тубы с образованием рельефного рисунка. Кромка является ровной, ее ширина -прогнозируемой и по существу в два раза больше толщины стенок тубы. Поэтому можно без труда и достоверно выявлять любой дефект сварки, будь то локальный из-за присутствия продукта в кромке, или обширный.

Предпочтительные варианты и случаи реализации изобретения по ЕР 3292942 раскрыты в ЕР 3292942.

Например, в одном частном варианте осуществления изобретения по ЕР 3292942 способ, составляющий предмет изобретения, включает в себя этап, на котором выявляют изменение толщины кромки в направлении, параллельном длине сварного шва.

Выявление изменения толщины можно осуществлять проще и с большей достоверностью по сравнению с непосредственным измерением толщины, которая может отличаться от партии к партии трубчатых упаковок.

Поэтому способ, составляющий предмет изобретения по ЕР 3292942, предпочтительно включает в себя этап, на котором, в частности:

- определяют предел допустимого изменения толщины измеряемой части;

- если изменение толщины, выявленное на этапе (iii), превышает предел допустимого изменения, отбраковывают трубчатую упаковку.

Способ и устройство по ЕР 3292942 обеспечивают достижение результата, состоящего в систематическом признании негодными дефектных трубчатых упаковок.

Таким образом: в ЕР 3292942 раскрыт способ поточного контроля плотности укупорки сваренного конца упаковки после ее наполнения, при этом изобретение по данному противопоставленному документу состоит в измерении толщины кромки тубы для того, чтобы удостовериться в плотности укупорки, при этом изобретение по ЕР 3292942 обеспечивает возможность признания негодными упаковок, толщина сварного шва которых выходит за пределы допустимых изменений.

Однако контроль толщины согласно ЕР 3292942 осуществляют на упаковочной линии, чье продвижение происходит с остановками. Толщину измеряют на этапе остановки, а не на этапе шагового перемещения. Поэтому измерение можно осуществлять «статистически» в условиях, схожих с условиями измерений в лаборатории. С этой точки зрения, указанная публикация не способствует какому-либо улучшению.

Учитывая вышесказанное, ЕР 3292942 не обеспечивает возможность измерения толщины сварного шва в процессе работы машины, выполняющей сварной шов, в связи с чем операция измерения происходит с созданием интерференционных шумов.

Изобретение по ЕР 3292942 не обеспечивает возможность измерения толщины сварного шва в ходе производственного процесса, в котором происходит постоянное перемещение сварного шва относительно сварочных и измерительных средств.

Вибрации при выполнении способа, предложенного в ЕР 3292942, не создают проблем, поскольку происходит их гашение за счет того, что измерение выполняют одновременно с обеих сторон. Проблема вибраций или шума не раскрыта в ЕР 3292942 потому, что такая проблема отсутствует.

В настоящей заявке, как будет подробнее раскрыто ниже, одна из основных проблем заключается в отношении амплитуды интерференционных шумов (вибраций) к амплитуде измеренных изменений. Поскольку конфигурации и варианты осуществления изобретения не позволяют выполнять измерение одновременно с обеих сторон, способ, предложенный в ЕР 3292942, применить нельзя.

Помимо недостатков прототипов, речь о которых шла выше, в число задач, стоящих в условиях промышленного производства, которые нужно решить с учетом того, что настоящее изобретение относится к непрерывному производству упаковок, входят, в частности, следующие:

- Выполнение точных измерений на сварочной машине в промышленной среде с учетом того, что:

Происходит потеря подлежащего измерению сигнала из-за интерференционных шумов, связанных с вибрациями машины, создаваемыми ее работой.

Происходит потеря подлежащего измерению сигнала из-за интерференционных шумов, связанных с вибрациями машины, создаваемыми ее работой.

Требуемая погрешность (англ. accuracy) измерения приблизительно в 10 раз меньше (англ. finer than) амплитуды интерференционных шумов, обусловленных промышленной средой.

Требуемая погрешность (англ. accuracy) измерения приблизительно в 10 раз меньше (англ. finer than) амплитуды интерференционных шумов, обусловленных промышленной средой.

Способ, предлагаемый согласно раскрытому ниже изобретению, позволяет преодолеть вышеуказанные недостатки и выполнять желаемые измерения с желаемым уровнем точности (погрешности) в условиях непрерывного производства.

Определения и номера позиций

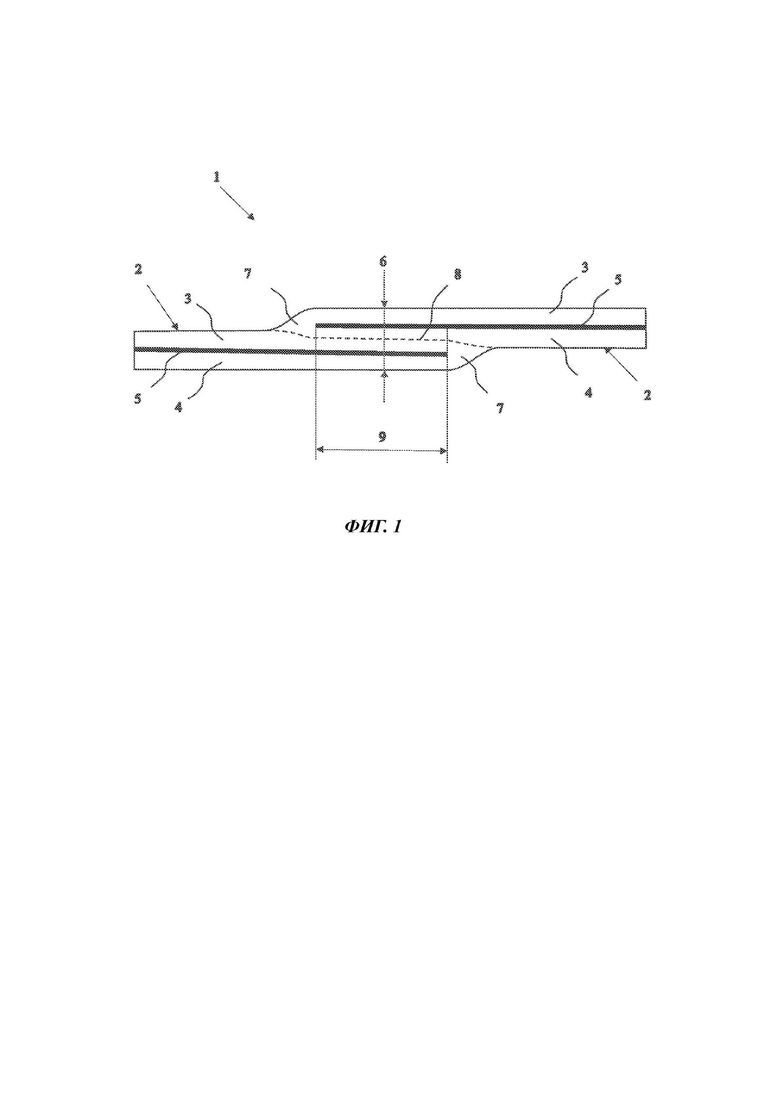

1 - сварной шов

2 - концы листа

3 - верхний слой

4 - нижний слой

5 - функциональный слой

6 - толщина сварного шва

7 - литой материал

8 - зона контакта между свариваемыми частями

9 - зона нахлеста

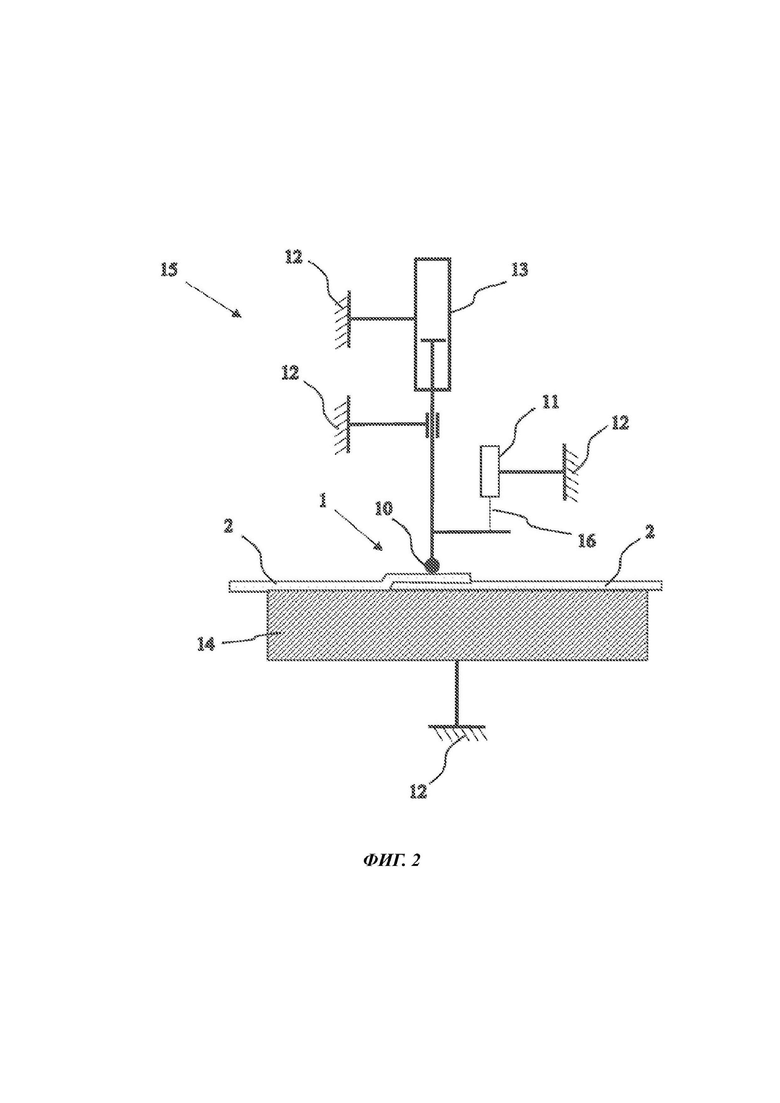

10 - главный чувствительный элемент

11 - главный датчик

12 - станина машины

13 - цилиндр

14 - ответный элемент

15 - измерительное устройство

16 - сигнал от главного датчика

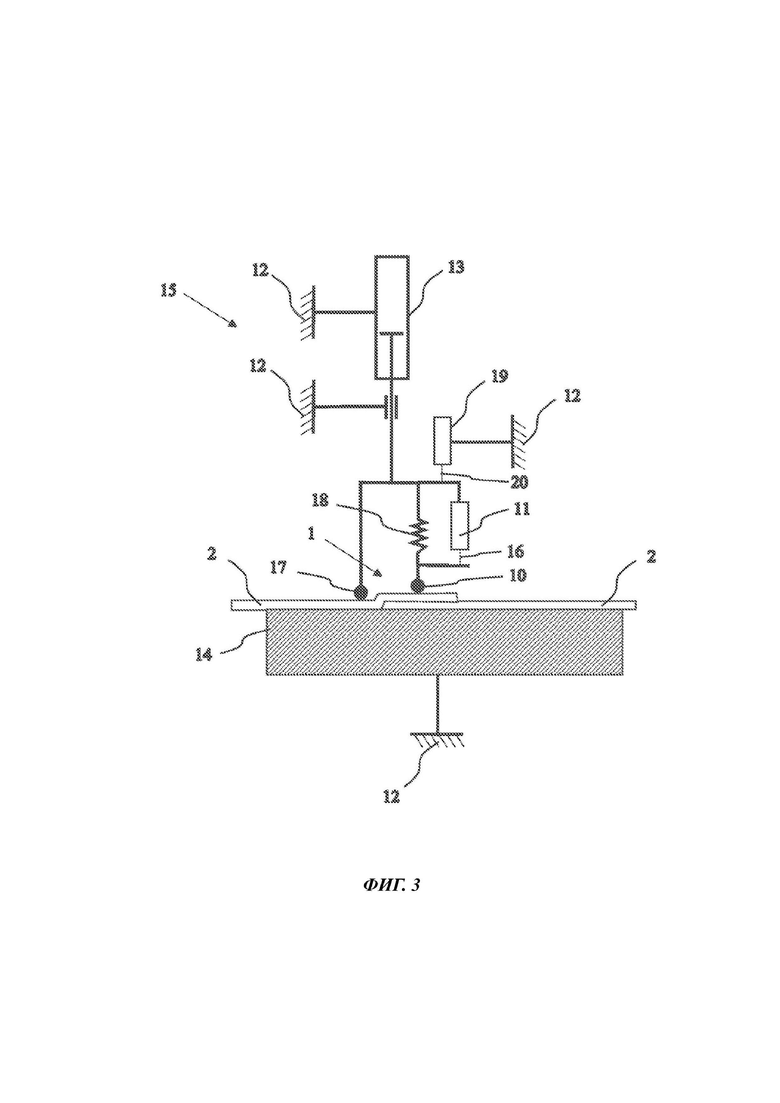

17 - вспомогательный чувствительный элемент

18 - пружина

19 - вспомогательный датчик

20 - сигнал от вспомогательного датчика

21 - усилительная полоса

22 - валик сварного шва

23 - экструдированный слой.

Раскрытие сущности изобретения

Одна из целей изобретения состоит в улучшении способов и устройств производства сварных упаковок, в частности, упаковочных туб, предназначенных для упаковки жидких или вязких продуктов.

Другая цель состоит в том, чтобы предложить способы и устройства с возможностью надежного применения в промышленной среде в процессе производства, невзирая на вибрации и шум, создаваемые в этой среде.

Другая цель состоит в том, чтобы предложить способы и устройства с возможностью простой и эффективной реализации.

Другая цель состоит в том, чтобы предложить модульные способы и системы с возможностью реализации на существующих машинах.

Прочие цели и решения, обеспечиваемые настоящим изобретением, будут раскрыты далее по тексту и в вариантах осуществления настоящего изобретения.

В частности, изобретение относится к способу непрерывной сварки листа с высокой производительностью, включающему в себя этап, на котором измеряют толщину сварного шва в процессе производства без остановки машины. Анализ сигнала, полученного в ходе данного измерения, позволяет далее определить качество сварного шва и принять решение о том, соответствует ли туба заданным требованиям к качеству.

Способ согласно изобретению относится, в частности, но не исключительно, к области гибких упаковочных туб. В качестве неограничивающего примера, рассматривается следующий рыночный сегмент: жидкие и вязкие продукты для рынка средств гигиены полости рта, косметические средства, фармацевтика и пищевая промышленность.

В частности, способ сварки включает в себя этапы, на которых:

- Разворачивают запечатанный лист, например, из рулона;

- Режут на нужную ширину;

- Придают отрезанному листу трубчатую форму;

- Размещают концы в положение для сварки;

- Нагревают установленные в указанное положение концы;

- Сжимают размещенные в указанное положение концы;

- Охлаждают;

- Необязательно изменяют форму;

- Измеряют толщину;

- Режут на заданную длину с получением укупоренных трубчатых сегментов.

На следующих этапах, для производства упаковки (например, тубы):

- Трубчатые сегменты сваривают на заплечике тубы (путем сварки, или компрессионного формования, или многослойного литья под давлением);

- Укупоривают мембраной;

- Укупоривают колпачком.

Также на следующих этапах упаковку наполняют следующим образом:

- Наполняют через остающийся открытым конец;

- Сваривают кромку с образованием готовой упаковки с продуктом.

Согласно одному из принципов изобретения, контроль некоторых характеристик сварного шва позволяет удостовериться в качестве указанного сварного шва. Так как контроль происходит непрерывно в процессе производства, изобретение позволяет оперативно реагировать в ходе производства на случаи несоответствия сварного шва заданным требованиям или выявления отклонения определенных параметров. Это устраняет необходимость ожидания окончания производства целой серии изделий и измерения образцов произведенных туб в лаборатории. Как раскрыто ниже, принцип изобретения обеспечивает значительное экономическое преимущество в случае выявления дефекта, так как позволяет избежать отбраковки всей серии изделий за счет возможности реагирования незамедлительно после выявления отклонения параметра и/или дефекта.

В настоящее время контроль осуществляют путем проверки произведенных и разрезанных туб. В частности, эти тубы берут из серии изделий (например, партиями) и разрезают и/или измеряют каждую по отдельности для определения их соответствия или несоответствия заданным требованиям к качеству. Однако эти проверки и измерения не позволяют оперативно осуществлять обратную связь и реагировать на производственном уровне, что означает возможность производства множества дефектных туб до того, как будут приняты меры в отношении производственных машин, в результате чего возникают значительные объемы отходов и брака. Остановка производства на машине также приводит к большим затратам и ее следует, по мере возможности, избегать.

Поэтому, согласно принципу изобретения, цель заключается в непрерывном контроле качества в процессе производства, позволяющем незамедлительно реагировать в случае выявления дефекта или отклонения параметров процесса производства с течением времени. Кроме того, постоянное выполнение измерения в процессе производства позволяет выявлять неполадки в работе машин, как разъясняется в нижеследующем описании.

Настоящее изобретение подтверждает тот факт, что постоянство толщины сварного шва позволяет сделать вывод о постоянстве характеристик и качестве сварного шва и гарантировать характеристики сварного шва.

Согласно изложенному выше принципу, измерение толщины сварного шва позволяет определять, путем измерения, постоянство характеристик сварного шва. Постоянная толщина сварного шва свидетельствует о постоянстве степени сжатия сварного шва, если толщина листа является постоянной. Поскольку сжатие сварного шва влияет на показатели текучести расплавленного материала, постоянная степень сжатия сварного шва обеспечивает идентичные показатели текучести материала и, как следствие, отсутствие изменений конфигурации и характеристик сварного шва.

В одном варианте осуществления допустимы небольшие изменения толщины, например, в рамках допустимых предельных значений. Предельные значения могут быть заданы заранее, и/или на основе опыта, и/или обучения и могут зависеть, например, от применяемых материалов или формируемого изделия.

Если наблюдаемое отклонение измеряемой толщины сварного шва является постепенным, это свидетельствует о том, что оно связано либо с отклонением параметров выполнения способа (например, возрастанием температуры некоторых составляющих способа), либо с постепенным изменением толщины свариваемого листа. Для сохранения неизменных характеристик сварных швов можно установить пороги, за которыми необходимы вмешательства. Вмешательства могут состоять, например, в регулировании настроек машины.

Настоящее изобретение обеспечивает следующие преимущества:

- сокращение объемов брака за счет непрерывного измерения в процессе производства;

- высокая производительность, поскольку измерение (т.е. измерение толщины) и анализ осуществляют непрерывно в процессе производства, непосредственно на производимом предмете, без необходимости снижения производительности;

- выявление дефектов в режиме реального времени в процессе производства;

- дефектную упаковку идентифицируют до начала операции окончательной резки с возможностью ее удаления из производственного процесса путем отбраковки до начала следующих этапов производства и наполнения. Это позволяет снизить издержки, связанные с браком;

- выявление и незамедлительная коррекция отклонений параметров в ходе процесса. Это способствует сокращению количества брака;

- возможность выявления неполадки в работе машины в ходе анализа измеренного сигнала, что также позволяет оперативно вмешаться в работу средства производства.

Настоящее изобретение способствует повышению качества продукции, помимо прочего, за счет того, что:

- Изобретение обеспечивает возможность контроля 100% производимых упаковок с количественной оценкой качества производимых упаковок (например, путем задания стандарта на основе допусков и отклонения измеренных значений) на соответствие требованиям конечного пользователя к производимой продукции.

- Характеристики сварного шва гарантированы благодаря наличию поверочной карты, на основе которой непрерывно измеряют толщину сварного шва.

- Одновременно измеряют шероховатость сварного шва, что позволяет выявлять единичные дефекты (пыль, гранулы пластмассы и т.п.)

- отслеживание и контроль прохождения партий изделий и изделий.

Как сказано выше, необходимо преодолеть, в частности, следующие трудности:

- Точность, необходимая для обеспечения однородных характеристик сварных швов, является результатом крайне малых изменений толщины, в связи с чем погрешность измерения должна быть ниже 10 микрон, предпочтительно - ниже 5 микрон.

- Желаемая погрешность измерения приблизительно в 10 раз меньше амплитуды интерференционных шумов.

- Происходит потеря амплитуд подлежащих измерению изменений толщины из-за интерференционных шумов.

Изобретение относится, в частности, к способу сварки, при котором толщину сварного шва измеряют непрерывно, в режиме реального времени, в процессе производства, с частотой получения выше 100 Гц, предпочтительно выше 1000 Гц, при этом возможны другие значения с учетом особенностей изобретения. Согласно изобретению, измеренный первичный временной сигнал преобразуют в частотный сигнал. На основе данного частотного сигнала восстанавливают по меньшей мере один вторичный сигнал на основе низкочастотных составляющих. В одном варианте осуществления предпочтительно восстанавливают три вторичных сигнала:

Низкочастотный вторичный сигнал на основе низкочастотных составляющих;

Низкочастотный вторичный сигнал на основе низкочастотных составляющих;

Среднечастотный вторичный сигнал на основе среднечастотных составляющих;

Среднечастотный вторичный сигнал на основе среднечастотных составляющих;

Высокочастотный вторичный сигнал на основе высокочастотных составляющих.

Высокочастотный вторичный сигнал на основе высокочастотных составляющих.

Низкочастотный вторичный сигнал вычисляют на основе первичного сигнала, используя спектр частот ниже f1. Согласно изобретению, значение f1 выше Cm/60, что соответствовало бы одной замерной точке на упаковку, предпочтительно выше (Cm/60)*(Le/10), что соответствовало бы одной замерной точке на каждые 10 мм; где:

- f1: частота в герцах;

- Cm: производительность машины в упаковках в минуту;

- Le: длина сварного шва на упаковку в мм.

Среднечастотный вторичный сигнал вычисляют на основе первичного сигнала, используя спектр частот выше f1 и ниже частоты f2. Согласно изобретению, частота f2 ниже (Cm/60)*(Le/0,01), что соответствовало бы одной замерной точке на каждые 0,01 мм, предпочтительно ниже (Cm/60)*(Le/0,03), что соответствовало бы одной замерной точке на каждые 0,03 мм; где:

- f2: частота в герцах;

- Cm: производительность машины в упаковках в минуту;

- Le: длина сварного шва на упаковку в мм.

Высокочастотный вторичный сигнал вычисляют на основе первичного сигнала, используя спектр частот выше f2.

Сумма вторичных сигналов равна исходному первичному сигналу.

Разумеется, вышеуказанные значения приведены в качестве иллюстративных примеров, при этом значения могут быть и другими с учетом особенностей настоящего изобретения.

На основе указанных вторичных сигналов можно выполнять следующий анализ и измерение:

- На основе низкочастотного вторичного сигнала измеряют толщину сварного шва, так как изменения толщины обычно малы и происходят постепенно;

- На основе среднечастотного вторичного сигнала измеряют шероховатость сварного шва, так как шероховатость создает сигнал более высокой частоты, чем изменения толщины сварного шва;

- На основе высокочастотного вторичного сигнала выявляют аномалии и/или износ сварочного оборудования и системы получения сигнала толщины и/или производственной машины, так как аномалии этого типа создают сигналы еще более высоких частот.

Принципы, преимущества и варианты осуществления настоящего изобретения детально раскрыты в нижеследующем описании и на прилагаемых фигурах.

Краткое описание чертежей

Фиг. 1 изображает пример сварки тубы путем соединения внахлест концов листа.

Фиг. 2 и 3 иллюстрируют принципы измерения толщины сварного шва на производственной машине в одном варианте осуществления настоящего изобретения.

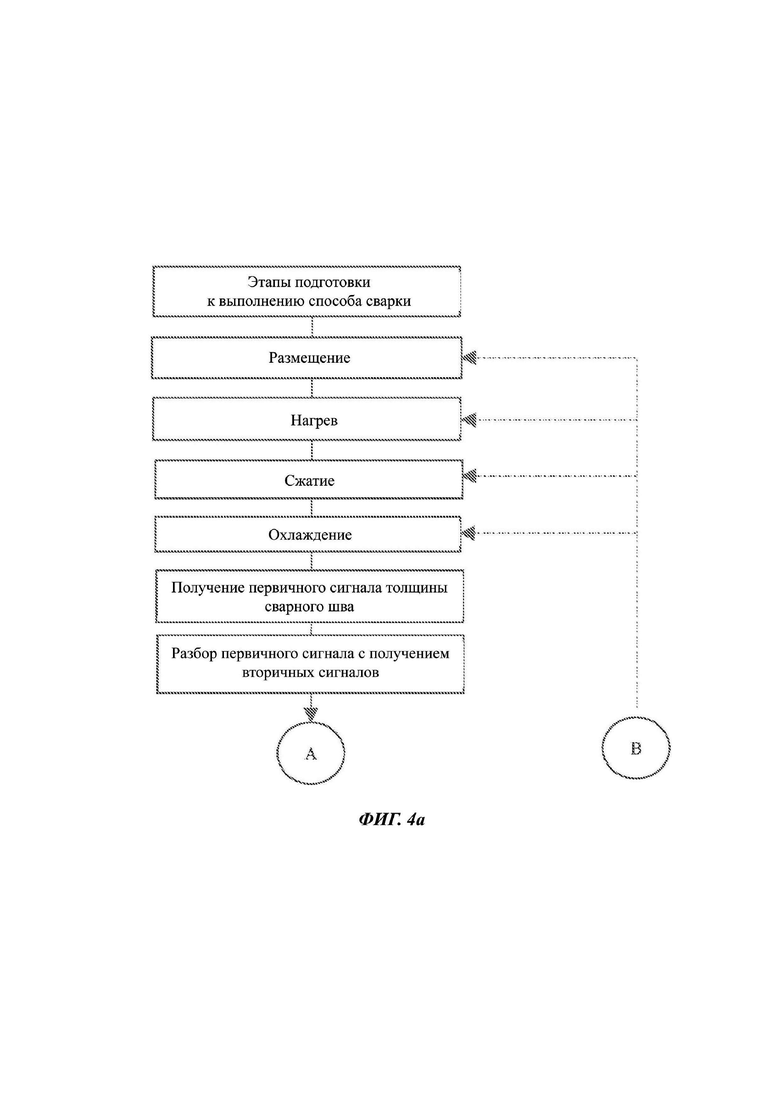

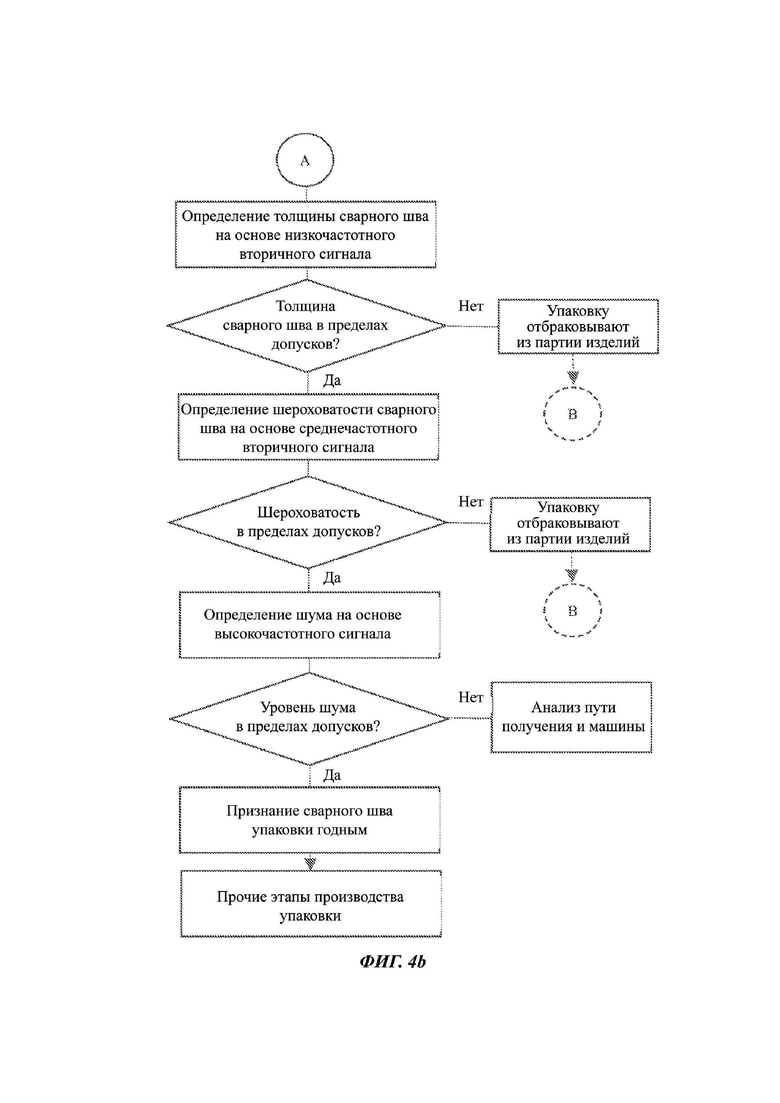

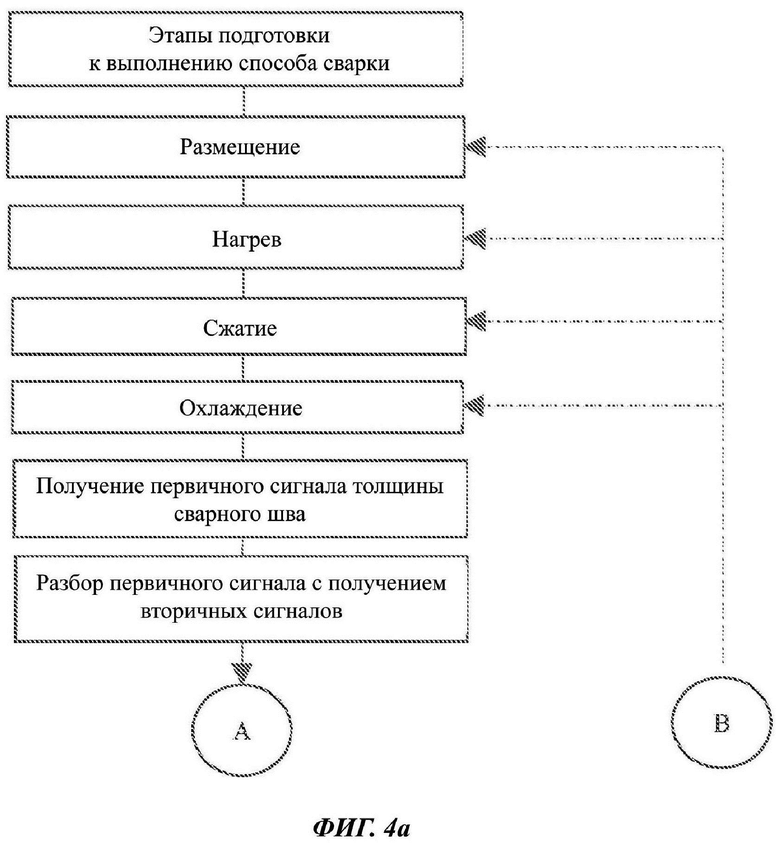

Фиг. 4а и 4b иллюстрируют способ непрерывной сварки листа, включающий в себя поточное измерение толщины сварного шва. Раскрытый в настоящей заявке способ сварки в одном варианте осуществления включает в себя, в частности, этап, на котором обрабатывают измеренный сигнал толщины, что позволяет достичь погрешности измерения приблизительно в 10 раз меньше интерференционных шумов, связанных с промышленной средой.

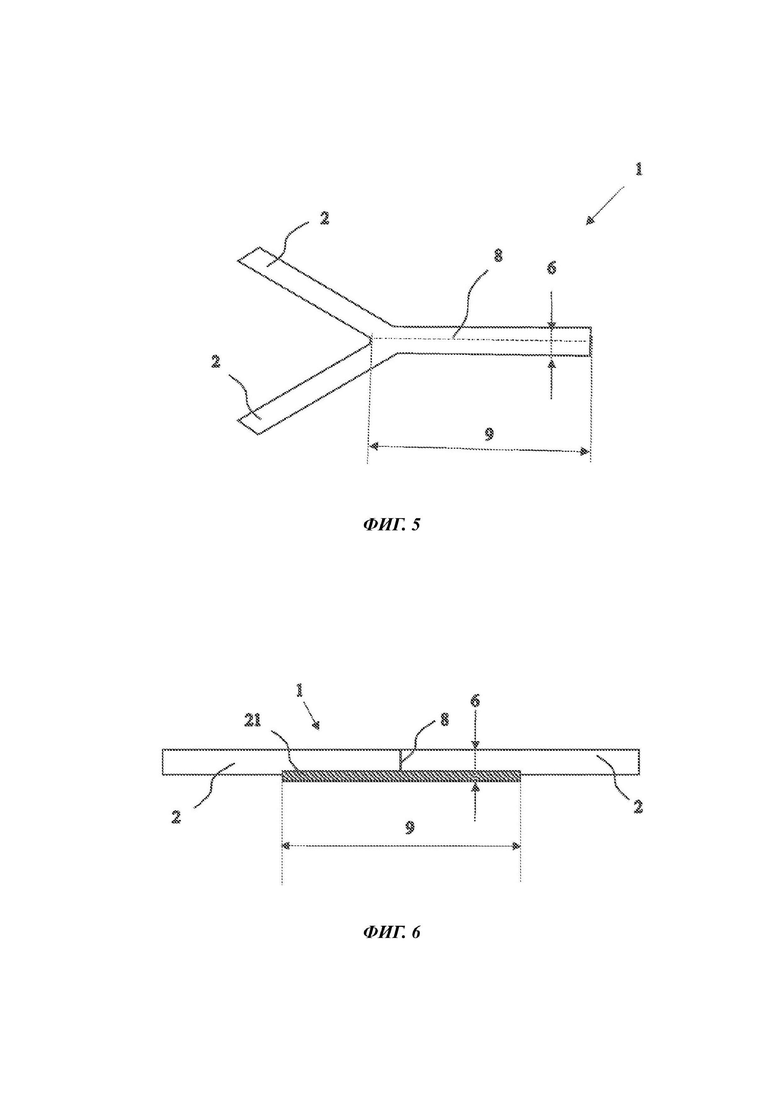

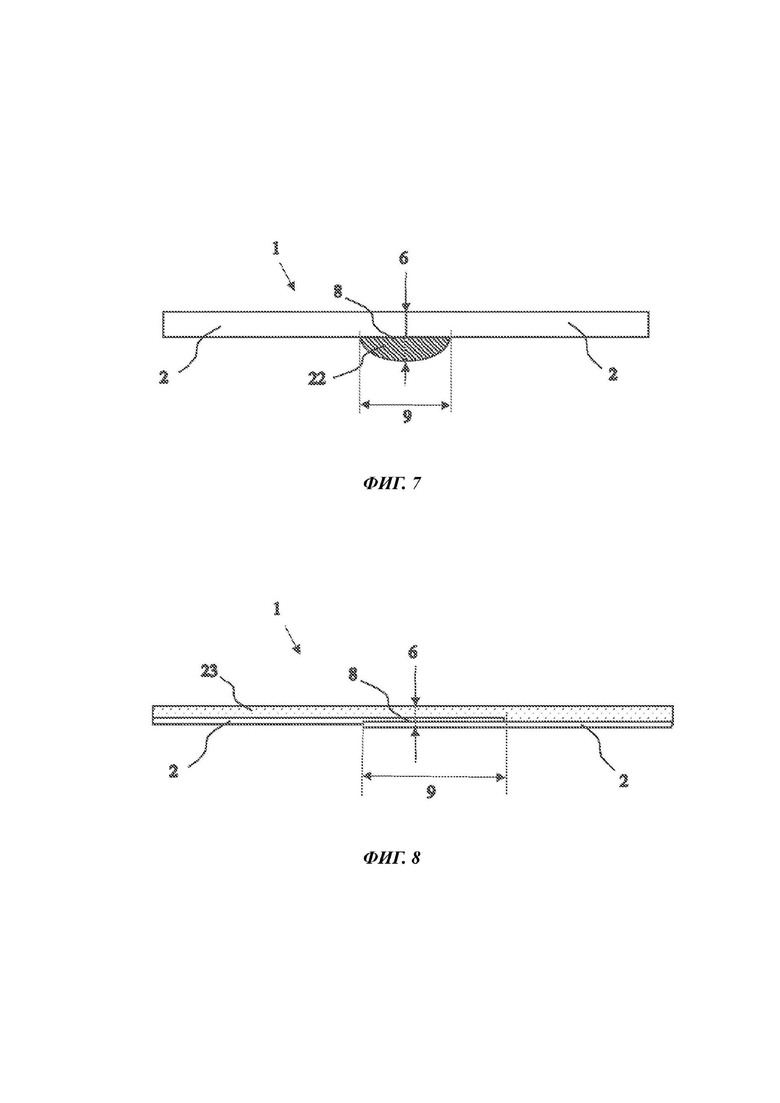

Фиг. 5-8 иллюстрируют другие примеры сварных швов, которые можно выполнять и измерять согласно изобретению.

Осуществление изобретения

Фиг. 1 изображает первый пример сварного шва 1, выполненного путем соединения внахлест концов листа (например, слоистого материала) для производства упаковки, например, тубы. Эта конфигурация сварного шва является типичным примером того, что измеряют по способу согласно изобретению.

Концы слоистого материала 2 (изначально в целом плоского) укладывают один на другой с образованием зоны 9 нахлеста. Слоистый материал обычно образован по меньшей мере тремя слоями, в данном иллюстративном примере - верхним слоем 3, нижним слоем 4 и функциональным слоем 5 (в качестве барьерного слоя). Измерение под номером позиции «6» обозначает толщину сварного шва (подлежащую измерению согласно принципу изобретения), номер позиции «7» обозначает литой материал за сварным швом, а номер позиции «8» обозначает зону контакта между свариваемыми концами.

Характеристики сварных швов упаковок влияют в первую очередь на прочность и плотность укупорки упаковки, а также на защиту и сохранность упакованных продуктов. Поэтому на предприятиях по производству упаковок уделяют большое внимание контролю этих швов. В число контрольных точек обычно входят зона 8 контакта между свариваемыми частями и герметизация концов функционального слоя 5. Герметизация позволяет предотвратить вхождение указанного слоя 5 в соприкосновение с упакованным продуктом и способствует ограничению рисков расслоения листа 2 из-за проникновения на границе раздела между слоем 5 и слоем 4 компонентов, содержащихся в упаковке. Чтобы обеспечить герметизацию функционального слоя 5, операция сварки, заключающаяся в нагреве, сжатии и охлаждении объединяемых концов листа 2, вызывает течение расплавленного материала из слоев 3 и 4 слоистого материала в ходе сжатия с образованием скопления литого материала 7, покрывающего конец слоя 5. Так как операцию сварки осуществляют путем перемещения листа 2 с постоянной скоростью через компоненты выполнения способа сварки, при этом поддерживая все параметры (нагрев, давление, охлаждение) постоянными, получаемые в результате сварные швы в принципе имеют небольшие различия. Однородность характеристик сварного шва 1 зависит, помимо прочего, от постоянства выполнения способа и характеристик слоистого материала.

Изобретение состоит, в частности, в непрерывном измерении единственного параметра сварного шва (т.е. толщины 6), позволяющем гарантировать все характеристики сварного шва. Согласно данной идее, постоянство толщины сварного шва гарантирует постоянство характеристик сварного шва, при этом изменения характеристик сварного шва влияют на толщину сварного шва. Данный принцип применим только в случае непрерывного измерения толщины сварного шва. Например, возрастание измеренной толщины сварного шва означает уменьшение сжатия сварного шва и, как следствие, уменьшение количества литого материала 7. Толщина сварного шва может возрастать по многим причинам, например, из-за увеличения зоны 9 нахлеста, или возрастания толщины слоистого материала, или из-за подачи меньшего количества энергии на слоистый материал для его плавления, или из-за падения давления сжатия. Поэтому измерение единственного параметра (например, толщины 6 сварного шва) позволяет измерять и однородность характеристик сварного шва, и постоянство выполнения способа сварки в целом. Уменьшение толщины 6 сварного шва может иметь аналогичные причины, также могущие приводить к снижению характеристик сварного шва, например, к чрезмерному возрастанию количества литого материала 7, в результате которого возникают дефекты внешнего вида готового изделия.

С учетом вышесказанного, изобретение состоит, в частности, но не исключительно, в том, что сначала реализуют способ выполнения сварного шва, соответствующего всем критериям качества, а затем измеряют изменения толщины сварного шва в процессе производства. По амплитуде изменений измеренной толщины 6 непрерывно в режиме реального времени оценивают качество сварных швов и делают выводы о них.

Точность измерения толщины сварного шва 1 должна быть высокой для обеспечения возможности опосредованного контроля постоянства характеристик указанного сварного шва в режиме реального времени. Известные способы контроля, в основе которых лежит отбор статистических образцов с производственной линии и измерение указанных образцов с помощью лабораторного оборудования позволяют получить точные и воспроизводимые результаты измерения. Опыт показал, что постоянство характеристик сварного шва обеспечивается, если степень сжатия сварного шва не выходит за пределы плюс - минус 2.5%. Например, для слоистого материала толщиной 250 микрон, изменение степени сжатия на 5% соответствует изменению толщины 6 сварного шва на 25 микрон. Для выявления изменений степени сжатия порядка 1% и поддержания степени сжатия сварного шва в пределах 5% необходима погрешность измерения ниже 5 микрон. Результатом использования изобретения является возможность достижения указанной точности поточного измерения в промышленной среде производственной машины, работающей с высокой производительностью и создающей помеховую информацию, снижающую точность выполняемого измерения.

Последовательно на всех фигурах направление производства и перемещения листа показано перпендикулярно плоскости иллюстрируемого чертежа.

Фиг. 2 изображает вариант осуществления устройства, например, модуля, для реализации способа по настоящему изобретению и измерения толщины сварного шва.

Слоистый материал представляет собой, например, тот, что изображен на Фиг. 1, при этом концы 2 соединены внахлест в зоне сварного шва 1. Устройство содержит главный чувствительный элемент 10, например, ролик, перемещающийся по сварному шву 1 во время перемещения листа с возможностью измерения толщины указанного сварного шва. Для этого модуль также содержит главный датчик 11, например, индуктивный (или эквивалентный, например, оптический) датчик с возможностью измерения вертикального перемещения ролика 10 посредством сигнала 16. Индуктивный датчик обеспечивает возможность измерений с высокой точностью (низкой погрешностью) порядка 0.1 микрона. Однако, как раскрыто ниже, происходит потеря сигнала, измеряемого датчиком 11, в шуме с амплитудой приблизительно от 10 микрон до 20 микрон, т.е. 100 раз больше собственной погрешности измерительного датчика и в 5-10 раз больше необходимой погрешности. Возможно применение датчиков других типов, например, оптических датчиков или датчиков на основе другой подходящей технологии. Ролик 10 смонтирован на цилиндре 13, в свою очередь смонтированном на станине 12 машины. Ответный элемент 14, образующий базу отсчета для измерения, расположен под листом. Цилиндр 13 обеспечивает возможность подъема главного чувствительного элемента 10, когда машину останавливают для изменения конфигурации. Часть интерференционного шума связана с вибрациями производственной машины, в частности - ответного элемента 14. В случае производства трубчатых корпусов, указанный ответный элемент 14 выполнен в виде сварочного формирователя, вокруг которого обернут слоистый материал. Указанный сварочный формирователь прикреплен к станине 12 одним из концов, при этом его длина может составлять несколько метров. Сварочный формирователь также оперт на ведущие ремни, перемещающие слоистый материал у измерительного устройства 15 или вблизи него. Все указанные элементы создают значительные вибрации в ответном элементе 14, в результате чего возникают высокие уровни шума у измерительного датчика 15. Указанные возмущающие воздействия создают интерференционный шум, амплитуда которого приблизительно в 10 раз больше желаемой точности измерения. Изобретение позволяет использовать всю информацию, содержащуюся в сигнале, для:

- точного измерения толщины 6 сварного шва,

- выявления информации о пыли на сварном шве или локальном изменении толщины,

- контроля качества пути получения измерительного датчика,

- и, в итоге, диагностирования износа и качества некоторых частей оборудования.

Фиг. 3 изображает другой вариант осуществления устройства измерения толщины 6 сварного шва. В этом варианте осуществления система выполнена с возможностью получения значения измерения толщины в сравнении с толщиной слоя несваренного слоистого материала.

Для этого измерительное устройство или модуль содержит измерительные средства, аналогичные тем, что раскрыты на Фиг. 2, т.е. датчик 10 (например, ролик), главный датчик 11 (например, оптический датчик), испускающий сигнал 16, и пружину 18, удерживающую датчик 10 на сварном шве. Данная измерительная система смонтирована не на станине 12 машины, а на вспомогательном измерительном устройстве, содержащем вспомогательный чувствительный элемент 17 (например, ролик), прикладываемый к концу слоистого материала (например, к концу 2), вспомогательный датчик 19 (например, оптический датчик), испускающий вспомогательный сигнал 20 измерения. Вспомогательная система соединена со станиной цилиндром 13, при этом вспомогательный датчик 19 также смонтирован на станине. Позиция 14, как и в предыдущем варианте, представляет собой отсчетный ответный элемент. Данное измерительное устройство, содержащее 2 датчика 11 и 19, обеспечивает возможность измерения толщины слоистого материала 2 и толщины 6 сварного шва. В частности, данное устройство обеспечивает преимущество в случае значительных изменений толщины слоистого материала. Измерение толщины слоистого материала позволяет, в частности, вычислять степень сжатия сварного шва, которую желательно поддерживать постоянной даже в случае изменения толщины слоистого материала.

Данный вариант осуществления обеспечивает возможность получения значения толщины сварного шва в сравнении с толщиной несваренного слоистого материала на основе сигнала от каждого из чувствительных элементов. Если изменение толщины слоистого материала 2 очень незначительно и толщину можно считать постоянной, измерительное устройство можно применять без датчика 19. Упрощенное таким образом устройство измерения толщины сварного шва обеспечивает возможность исключения интерференционного шума, связанного с вибрациями ответного элемента 14, из результата измерения. При этом упрощенное устройство не позволяет осуществлять диагностику ответного элемента 14 и частей оборудования, создающих вибрации в указанном ответном элементе.

Разумеется, датчики (чувствительные элементы, оптические датчики), раскрытые в вариантах осуществления изобретения, могут работать по другой подходящей технологии, отличной от указанной, для выполнения предусмотренного измерения.

Фиг. 4а и 4b изображают в виде блок-схемы вариант осуществления способа согласно изобретению.

На первом этапе осуществляют подготовку к выполнению способа сварки. Например, этап подготовки обычно включает в себя, без каких-либо ограничений, следующую последовательность операций:

- разворачивают слоистый материал, упакованный в рулоны;

- корректируют ширину слоистого материала в зависимости от диаметра производимой тубы и ширины зоны 9 нахлеста;

- выравнивают слоистый материал в соответствии со способом сварки.

На первом этапе возможно выполнение и других операций, нужных для производства желаемого продукта, например, печатных операций, операций термообработки или операций офактуривания.

Далее слоистый материал размещают для сварки, а именно:

- размещают лист относительно сварочного устройства;

- приводят концы листа в соприкосновение друг с другом;

Операция размещения слоистого материала состоит, например, в том, что слоистый материал оборачивают вокруг формирователя для сварки с образованием цилиндрического корпуса.

Далее создают сварную зону путем нагрева, сжатия и охлаждения концов слоистого материала;

Концы слоистого материала нагревают, сжимают и охлаждают.

Операция нагрева состоит, в частности, в том, что плавят по меньшей мере зону контакта между свариваемыми частями. Существует множество применимых способов нагрева, например, способы нагрева на основе кондуктивного теплообмена, конвективного теплообмена и излучения. Возможно применение множества технологий прямого и косвенного нагрева, например, горячим воздухом, электрической грелкой, способом электромагнитной индукции или излучением.

Операцию сжатия сварного шва можно выполнять одновременно с операцией нагрева или после нее. В большинстве случаев, операция сжатия нужна для того, чтобы гарантировать качество сварного шва. Недостаточное давление может стать причиной воздушных раковин в зоне контакта между свариваемыми частями, недостаточного переплетения молекул, и, как следствие, снижения прочности сварного шва. Согласно Фиг. 1, операция сжатия сварного шва также обеспечивает возможность герметизации концов барьерного слоя слоистого материала.

Далее сварной шов охлаждают. Операция охлаждения сварного шва следует за операциями нагрева и сжатия. В некоторых случаях операция охлаждения также происходит одновременно с операциями нагрева и сжатия. Например, для защиты запечатанной поверхности слоистого материала во время операции сварки, может быть предпочтительно держать запечатанную поверхность слоистого материала в соприкосновении с холодным инструментом во время нагрева зоны контакта между свариваемыми частями и сжатия сварного шва.

Операция, следующая за охлаждением и представленная на Фиг. 4а, состоит в том, что получают сигнал, соответствующий толщине сварного шва. Данный сигнал именуется «первичный сигнал», поскольку он находится в непригодном для применения состоянии из-за интерференционного шума, чья амплитуда приблизительно в 10 раз больше желаемой погрешности измерения. Данный сигнал измеряют с помощью такого устройства, как, например, представлено на Фиг. 2 или Фиг. 3 и раскрыто выше.

Первичный сигнал периодически восстанавливают с получением по меньшей мере одного вторичного сигнала. Данный период предпочтительно соответствует периоду, характерному для способа и устройства производства. Данный период предпочтительно зависит от скорости машины, а также, предпочтительно, производительности в упаковках. Таким образом, указанный сигнал получают непрерывно посредством измерительного устройства на Фиг. 2 или Фиг. 3; при этом сигнал предпочтительно анализируют по наборам точек, в которые выполняют измерение во временном интервале, соответствующем продолжительности производства одной или нескольких упаковок. Разумеется, получение и анализ можно осуществлять иными путями с учетом особенностей настоящего изобретения.

Далее будет раскрыт способ обработки указанного набора точек, далее именуемого «первичный сигнал». Выполнение операции обработки со скоростью, соответствующей производительности по упаковкам, обеспечивает преимущество, состоящее в возможности принятия мер в процессе производства к удалению любых дефектных упаковок из производственного процесса или в отношении отклонения какого-либо параметра.

В одном варианте осуществления первичный сигнал восстанавливают с получением по меньшей мере одного низкочастотного вторичного сигнала. В другом варианте осуществления первичный сигнал восстанавливают с получением двух вторичных сигналов: низкочастотного вторичного сигнала и среднечастотного вторичного сигнала или высокочастотного вторичного сигнала. В другом варианте осуществления первичный сигнал восстанавливают с получением трех вторичных сигналов, т.е. низкочастотного вторичного сигнала, среднечастотного вторичного сигнала и высокочастотного вторичного сигнала.

Способы преобразования и восстановления временных сигналов путем гармонического анализа известны и широко применяются при обработке сигналов. В основе данных способов лежат известные математические средства, например, преобразование Фурье, и применение алгоритмов на их основе. Поэтому способ состоит в том, что первичный временной сигнал преобразуют в частотный сигнал. Далее частотный спектр первичного сигнала разбирают на несколько частей - по меньшей мере на две части, предпочтительно на три части, с образованием соответственно низкочастотного, среднечастотного и высокочастотного спектров. На основе низкочастотного спектра восстанавливают (путем обратного преобразования) временной сигнал, именуемый «низкочастотный вторичный сигнал». Аналогичным образом, на основе среднечастотного спектра восстанавливают среднечастотный вторичный временной сигнал, а на основе высокочастотного спектра можно получить высокочастотный вторичный временной сигнал.

Фиг. 4b изображает последовательность операций, выполняемых после восстановления первичного сигнала с получением вторичных сигналов.

На основе низкочастотного вторичного сигнала можно получить результат измерения толщины сварного шва высокого уровня точности. Сначала систему регулируют, например, относительно верхней поверхности ответного элемента 14, путем помещения главного чувствительного элемента 10, например, ролика, на указанную поверхность. Далее главный чувствительный элемент 10 прикладывают к поверхности сварного шва (см. Фиг. 2) с возможностью определения толщины с помощью главного датчика 11 по его сигналу 16, изменения которого будут происходить пропорционально толщине. Далее, в процессе производства, чувствительный элемент 10 непрерывно следует по поверхности сварного шва с созданием первичного сигнала в результате измерения. Поскольку изменения толщины сварного шва являются постепенными и имеют малую амплитуду, в указанном первичном сигнале они образуют низкочастотную составляющую первичного сигнала, которая будет получена в результате преобразования. Низкочастотный сигнал предпочтительно получают на основе спектра частот первичного сигнала ниже f1. Согласно изобретению, значение f1 выше Cm/60, что соответствовало бы одной замерной точке на упаковку; предпочтительно выше (Cm/60)*(Le/10), что соответствовало бы одной замерной точке на каждые 10 мм; где:

- f1: частота в герцах;

- Cm: производительность машины в упаковках в минуту;

- Le: длина сварного шва на упаковку в мм.

На основе низкочастотного вторичного сигнала можно измерять толщину сварного шва с погрешностью ниже 10 микрон, предпочтительно ниже 5 микрон.

Среднечастотный вторичный сигнал вычисляют на основе первичного сигнала, используя спектр частот выше f1 и ниже частоты f2. Согласно изобретению, частота f2 ниже (Cm/60)*(Le/0,01), что соответствовало бы одной замерной точке на каждые 0,01 мм, предпочтительно ниже (Cm/60)*(Le/0,03), что соответствовало бы одной замерной точке на каждые 0,03 мм; где f2:

- частота в герцах;

- Cm: производительность машины в упаковках в минуту;

- Le: длина сварного шва на упаковку в мм.

Среднечастотный вторичный сигнал позволяет измерять шероховатость сварного шва и, в частности, выявлять единичные дефекты, могущие иметь место в сварной зоне, например, мелкие частицы, попавшие из упаковки или производственного оборудования. Эти мелкие частицы приводят к локальным изменениям толщины и могут возникнуть из-за трения между слоистым материалом и сварочным устройством.

Высокочастотный вторичный сигнал вычисляют на основе первичного сигнала, используя спектр частот выше f2. На основе анализа высокочастотного сигнала диагностируют, корректно ли работает устройство измерения толщины и производственное оборудование. Возрастание амплитуды высокочастотного вторичного сигнала может быть признаком, например, электромагнитного возмущения первичного сигнала, измеряемого датчиком, или износа производственного оборудования.

И наконец, на основе низкочастотного вторичного сигнала определяют измеренное значение толщины сварного шва. В одном варианте осуществления изобретения погрешность ниже 10 микрон, предпочтительно ниже 5 микрон.

В первом варианте осуществления изобретения создают трубчатые корпуса длиной 180 мм с производительностью 200 туб в минуту. Толщина свариваемого слоистого материала составляет 300 микрон, при этом сварная зона образует зону нахлеста величиной 2 мм. Частота получения составляет 2000 Гц. В данном примере:

- Значение f1 равно 300 Гц, а

- Значение f2 равно 600 Гц.

Во втором варианте осуществления изобретения создают трубчатые корпуса длиной 80 мм с производительностью 100 туб в минуту. Толщина свариваемого слоистого материала составляет 250 микрон, при этом сварная зона образует зону нахлеста величиной 1.5 мм. Частота получения составляет 2000 Гц. В данном примере:

- Значение f1 равно 66 Гц, а

- Значение f2 равно 133 Гц

В одном варианте осуществления также определяют среднечастотный вторичный сигнал. На основе данного сигнала можно выявлять единичные дефекты в сварном шве, например, пыль или скопления частиц пластмассы, изменяющие состояние поверхности и за счет этот выявляемые в ходе измерения, и определять их характеристики.

Фиг. 4b изображает в виде блок-схемы этапы выполнения способа в ходе анализа результата измерения.

Сначала, когда выполняют измерение и получают сигнал, значение толщины определяют на основе низкочастотного сигнала. Если данное значение выходит за заданные допуски, рассматриваемую упаковку признают негодной и отбраковывают из партии изделий после резки. Допуски для низкочастотного сигнала во многих случаях вычисляют в зависимости от степени сжатия сварного шва. Примером может служить слоистый материал толщиной 250 микрон с желаемой толщиной сварного шва 420 микрон, что соответствует степени сжатия 16%. Допустимой можно считать амплитуду изменения степени сжатия 6%. Нижняя граница допуска для низкочастотного вторичного сигнала составляет 405 микрон (что соответствует степени сжатия 19%), а верхняя граница допуска составляет 435 микрон (что соответствует степени сжатия 13%). Допуски для низкочастотного вторичного сигнала в целом задают так, чтобы изменения степени сжатия сварного шва были меньше 10%, предпочтительно меньше 5%. Эти значения зависят от рода и состава слоистых материалов. Некоторые слоистые материалы трудносжимаемы из-за реологических свойств материалов, из которых они выполнены, и сварочного устройства; поэтому допуски необходимо корректировать в каждом конкретном случае в зависимости от применяемого слоистого материала и способа сварки. Если указанное значение не выходит за пределы заданных допусков, можно перейти на второй - необязательный - этап, на котором измеряют шероховатость сварного шва. Для этого определяют значение шероховатости на основе среднечастотного вторичного сигнала. Если значение шероховатости выходит за предусмотренные допуски, рассматриваемую упаковку признают негодной и отбраковывают из партии изделий после резки. Разумеется, если упаковка уже была признана несоответствующей на первом этапе (контроля толщины сварного шва), нет необходимости выполнять измерение шероховатости на данном втором этапе. Это является непроизводительной тратой времени и ресурсов, так как упаковка в любом случае будет признана негодной.

Указанный допуск для среднечастотного вторичного сигнала предпочтительно составляет менее +/-5 микрон, более предпочтительно менее +/-3 микрон. Коррекция допусков до +/-3 микрон позволяет в режиме реального времени удалять из партии изделий все упаковки с выявленными дефектами в виде пыли или шероховатости величиной более 3 микрон. Если значение шероховатости не выходит за пределы допусков, все же можно определить и проанализировать шум в высокочастотном вторичном сигнале, при этом шум связан с работой производственной машины. Выход шума за пределы предусмотренных и/или заданных допусков свидетельствует о том, что машина работает некорректно и требует ремонта/регулировки.

Допуск для высокочастотного вторичного сигнала корректируют в зависимости от сварочного устройства, его производительности и общего состояния. Высокочастотный вторичный сигнал также дает представление о качестве пути получения первичного сигнала для измерения толщины сварного шва. Согласно изобретению, высокочастотный вторичный сигнал является средством диагностики и производственного оборудования, и указанного пути получения. Для нового производственного оборудования с производительностью 100 упаковок в минуту, что соответствует линейной скорости сварки приблизительно 20 м/мин, выбранные допуски составляют менее +/-80 микрон, предпочтительно менее +/-40 микрон.

Если шум не выходит за пределы допусков (например, заданных значений), то сварной шов упаковки признают годным и могут перейти на следующие этапы производства упаковки.

В одной разновидности варианта осуществления в ходе анализа можно учитывать только параметр толщины сварного шва, без учета шероховатости или шума машины, и принимать решение о соответствии упаковки на основе указанного единственного критерия.

В другой разновидности варианта осуществления можно учитывать только два из трех критериев (толщину и шероховатость или шум машины).

Вышеуказанные критерии можно выбирать в зависимости от типа производимого продукта и ценового сегмента, к которому он относится (высшему или низшему).

Несмотря на то, что схема на Фиг. 4b изображает последовательное выполнение этапов, очевидно, что анализ вторичных сигналов и вычисления можно выполнять одновременно для оптимизации времени, необходимого для обработки информации.

Обозначения «А» и «В» в кружках на данных фигурах даны для взаимной увязки Фиг. 4а и 4b. Например, после завершающей операции или этапа Фиг. 4а, на котором осуществляют «разбор первичного сигнала на вторичные сигналы», переходят к первой операции или этапу способа на Фиг. 4b, на котором осуществляют «определение толщины сварного шва на основе низкочастотного вторичного сигнала».

Аналогичным образом, на Фиг. 4b, в операции «отбраковки упаковки из партии изделий» (см. правую сторону Фиг. 4b) обозначение «В» в кружке указывает на возврат к такому же обозначению «В» в кружке на Фиг. 4а и действию по регулированию машины и параметров подготовки, в частности, к размещению, и/или нагреву, и/или сжатию, и/или охлаждению. Эти этапы были подробно раскрыты выше.

Фиг. 5-8 иллюстрируют другие примеры сварных швов, которые могут быть выполнены и измерены согласно принципам изобретения.

Фиг. 5 изображает сварной шов, выполненный путем соединения внахлест двух концов 2, Фиг. 6 - стыковой сварной шов с усилительной полосой 21, покрывающей зону 8 контакта между свариваемыми частями, Фиг. 7 - другой стыковой сварной шов с валиком 22 сварного шва, а Фиг. 8 - нахлесточный сварной шов с экструдированным слоем 23. Принципы изобретения применимы ко всем указанным и другим сборочным конфигурациям для измерения толщины 6 сварного шва, как раскрыто выше.

Варианты осуществления раскрыты в настоящей заявке в качестве примеров иллюстративного, но не ограничивающего характера. Например, применение средств, эквивалентных раскрытым, возможно и в других вариантах осуществления. В зависимости от обстоятельств, можно комбинировать варианты осуществления друг с другом и/или выполнять этапы способа по одному варианту осуществления в другом варианте осуществления. Поэтому, например, числовые значения приведены в качестве иллюстративных примеров, при этом значения могут быть другими в зависимости от вариантов осуществления и производимых продуктов (продуктов как таковых, ценовых сегментов продукции и т.п.).

Изобретение относится к способу и устройству непрерывной сварки листа пластмассового материала для изготовления гибких упаковок, например туб. Способ непрерывной сварки листа пластмассового материала для изготовления гибких упаковок, таких как тубы, включает в себя по меньшей мере следующие этапы: - размещают лист относительно сварочного устройства; - приводят концы листа в соприкосновение друг с другом; - создают сварную зону путем нагрева, сжатия и охлаждения указанных концов; - получают первый временной сигнал, пропорциональный толщине сварного шва; - преобразуют первый временной сигнал в первый частотный сигнал и определяют низкочастотный спектр, среднечастотный спектр и высокочастотный спектр; - восстанавливают по меньшей мере один вторичный низкочастотный сигнал на основе низкочастотного спектра для измерения толщины сварного шва. Технический результат заключается в возможности обеспечить выполнение точных измерений на сварочной машине в промышленной среде в условиях непрерывного производства. 2 н. и 12 з.п. ф-лы, 9 ил.

1. Способ непрерывной сварки листа пластмассового материала для изготовления гибких упаковок, таких как тубы, включающий в себя по меньшей мере следующие этапы:

- размещают лист относительно сварочного устройства,

- приводят концы листа в соприкосновение друг с другом,

- создают сварную зону путем нагрева, сжатия и охлаждения указанных концов,

- получают первичный временной сигнал, пропорциональный толщине сварного шва,

- преобразуют первичный временной сигнал в первичный частотный сигнал и определяют низкочастотный спектр, среднечастотный спектр и высокочастотный спектр,

- восстанавливают по меньшей мере один вторичный низкочастотный сигнал на основе низкочастотного спектра,

- при этом на основе низкочастотного вторичного сигнала измеряют толщину сварного шва с погрешностью меньше 10 микрон, предпочтительно меньше 5 микрон, так что погрешность измерения приблизительно в 10 раз меньше амплитуды интерференционного шума.

2. Способ по п. 1, в котором первичный сигнал также восстанавливают с получением среднечастотного вторичного сигнала на основе среднечастотного спектра, при этом на основе указанного сигнала выявляют резкие изменения толщины и/или единичные дефекты в сварном шве, такие как пыль или скопления частиц пластмассы, изменяющие состояние поверхности.

3. Способ по п. 1 или 2, в котором первичный сигнал также восстанавливают с получением высокочастотного вторичного сигнала на основе высокочастотного спектра, при этом на основе указанного сигнала определяют характеристики сварочного оборудования в его среде.

4. Способ по любому из предыдущих пунктов, в котором частота получения первичного сигнала выше 100 Гц.

5. Способ по любому из предыдущих пунктов, в котором частота получения первичного сигнала выше 1000 Гц.

6. Способ по любому из предыдущих пунктов, в котором низкочастотный вторичный сигнал получают на основе спектра частот первичного сигнала ниже f1, при этом f1 выше Cm/60, где:

- f1: частота в герцах;

- Cm: производительность машины в упаковках в минуту.

7. Способ по любому из предыдущих пунктов, в котором f1 выше (Cm/60)×(Le/10), причем

- f1: частота в герцах;

- Cm: производительность машины в упаковках в минуту;

- Le: длина сварного шва на упаковку в мм.

8. Способ по любому из предыдущих пунктов, в котором среднечастотный вторичный сигнал находится в спектре частот, лежащем между частотой низкочастотного вторичного сигнала (f1) и частотой f2, при этом f2 ниже (Cm/60)×(Le/0,01), где:

- f2: частота в герцах;

- Cm: производительность машины в упаковках в минуту;

- Le: длина сварного шва на упаковку в мм.

9. Способ по любому из предыдущих пунктов, в котором f2 ниже (Cm/60)×(Le/0,03), где:

- f2: частота в герцах;

- Cm: производительность машины в упаковках в минуту;

- Le: длина сварного шва на упаковку в мм.

10. Способ по любому из предыдущих пунктов, в котором высокочастотный вторичный сигнал находится в спектре частот выше спектра частот среднечастотного вторичного сигнала.

11. Способ по любому из предыдущих пунктов, включающий в себя этап поверки, на котором поверяют измеренную толщину сварного шва.

12. Устройство для реализации способа по любому из предыдущих пп. 1-11, при этом указанное устройство содержит средства придания формы гибкому листу и его сварки/сжатия/охлаждения для изготовления гибких упаковок, например тубы, при этом устройство также содержит средства измерения толщины сварного шва и получения первичного сигнала, пропорционального указанной толщине, средства преобразования первичного сигнала, его восстановления с получением по меньшей мере одного низкочастотного вторичного сигнала и определения толщины сварного шва на основе одного из вторичных сигналов.

13. Устройство по п. 12, в котором средства измерения толщины сварного шва включают в себя по меньшей мере один чувствительный элемент (10) с возможностью перемещения по выполненному сварному шву.

14. Устройство по п. 13, содержащее вспомогательный чувствительный элемент (17) с возможностью перемещения по указанному листу за пределами сварной зоны.

| СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ПОЛИМЕРНОЙ УПАКОВКИ ТРУБЧАТОЙ ФОРМЫ И ПОЛУЧАЕМАЯ ЭТИМ СПОСОБОМ УПАКОВКА | 2009 |

|

RU2524964C2 |

| EP 3292942 A1, 14.03.2018 | |||

| DE 4230882 A1, 17.03.1994 | |||

| Устройство для решения степенных уравнений | 1974 |

|

SU532865A1 |

| US 2002144984 A1, 10.10.2002. | |||

Авторы

Даты

2022-08-22—Публикация

2019-09-06—Подача