Изобретение относится к области обработки металлов давлением, а именно к изготовлению оболочек переменного сечения криволинейной, конической, цилиндрической или любой другой формы с внутренней поверхностью в виде спиральных углублений-рифлей встречного правого и левого направления. Изготовление таких оболочек представляет сложную техническую проблему, обусловленную большими усилиями формообразования и силами трения, приводящими к снижению размерной точности и качества обработанной поверхности.

Известен способ изготовления оболочек с внутренними рифлями в виде выступов и углублений, описанный в книге М.А. Гредитора «Давильные работы и ротационное выдавливание», «Машиностроение», Москва, 1971 г., стр. 117, рис. 69, заключающийся в формообразовании давильными роликами кольцевой заготовки. На позиции II оформляют кольцевые углубления и выступы на внутренней поверхности цилиндрической заготовки, которая удлиняется в осевом направлении.

К недостаткам данного метода относится невозможность формирования этим способом спиральных рифлей встречного направления на внутренней поверхности заготовок.

Наиболее близким по своей технической сущности является «Способ изготовления оболочек», по патенту РФ №2171445, опубл. 27.07.2001 г., БИ №21.

Этот способ осуществляют за две последовательные операции прессовой обработкой цилиндрической заготовки с дном, установленной на пуансоне, оснащенным формообразующими выступами, при совместном перемещении через калибрующую матрицу с упором пуансона в дно заготовки.

Формообразующие спиральные выступы пуансонов имеют встречное - правое или левое направление.

Рифли внутри заготовки формируют за счет радиального течения металла при перемещении через калибрующую матрицу.

После завершения формирования спиральных рифлей на каждой операции заготовку и пуансон извлекают из матрицы и удаляют пуансон из заготовки при упоре ее в кольцевой съемник.

Данный способ принят авторами за прототип.

Как видно из этого технического решения процесс формирования рифлей осуществляют с упором пуансона в дно заготовки за две операции, вначале формируют рифли правого, затем левого направления.

Недостатком способа, принятого за прототип, является низкий коэффициент использования металла, так как заготовку с дном получают вытяжками прессовой обработкой из кружка.

Недостатком способа также является низкая износостойкость рабочих поверхностей деформирующего инструмента пуансона и матрицы из-за высокой силы трения в процессе формирования рифлей и при съеме заготовки с пуансона, что приводит к ухудшению качества обработанной поверхности заготовки и снижению размерной точности оболочек из-за искажения профиля рифлей, а также быстрому износу формообразующих выступов пуансона и рабочей поверхности матрицы.

Основным недостатком способа, принятого за прототип, является изготовление рифлей на внутренней поверхности только цилиндрических заготовок, что снижает возможность широкого использования способа в промышленности.

Задачей технического решения, принятого авторами за прототип, являлось разработка способа изготовления цилиндрических оболочек с дном с внутренними рифлями с целью расширения функциональных и технологических возможностей способа.

Изобретение относится к способам изготовления оболочек переменного сечения криволинейной, конической, цилиндрической или любой другой формы с внутренними рифлями и может быть использовано при изготовлении этих оболочек в различных отраслях промышленности.

Общими признаками с предлагаемыми авторами способом изготовления оболочек переменного сечения являются наличие заготовительной операции получения цилиндрической заготовки и формирования на внутренней поверхности заготовки рифлей за две операции, вначале пуансоном с формообразующими выступами правого, затем левого направления.

В отличие от прототипа в предлагаемом авторами способе изготовления оболочек переменного сечения заготовку получают путем резки трубы, выполняют механическую обработку заготовки с образованием уступа на внутренней поверхности, затем на давильно-раскатном станке устанавливают заготовку до упора уступом в оправку, фиксируют заготовку на оправке прижимом и выполняют прокатку заготовки за один или несколько проходов, рекристаллизационный смягчающий отжиг и фосфатирование, после этого устанавливают заготовку в приспособлении пресса до упора пуансона в уступ заготовки и формируют рифли на одной части заготовки за несколько проходов на каждой операции, затем выполняют отжиг ТВЧ части заготовки без рифлей, фосфатирование и калибровку, после этого обжим, вначале части заготовки без рифлей, затем с рифлями с сопутствующими операциями отжига ТВЧ, отжига, уменьшающего напряжения и фосфатирования, при этом прокатку, прессовую обработку, калибровку и обжим выполняют деформирующим инструментом с нанесенной на его рабочие поверхности антифрикционной композицией, а во время прокатки, прессовой обработки, калибровки и обжима на рабочие поверхности деформирующего инструмента и наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, затем выполняют отжиг, уменьшающий напряжение, химическую чистку и окончательную механическую обработку.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- для прокатки заготовок в качестве антифрикционной композиции, нанесенной на рабочие поверхности оправки и роликов, используют раствор фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (0,5±0,1)% в органическом растворителе;

- при прокатке заготовок на рабочие поверхности оправки и роликов и на наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, представляющую собой композицию, состоящую из индустриального масла и фторсодержащего вещества, в качестве которого используют универсальный модификатор «УМ», при следующем соотношении компонентов, масс %: (97-92) и (3-8), соответственно;

- для прессовой обработки с формированием рифлей в качестве антифрикционной композиции, нанесенной на рабочие поверхности пуансона и матрицы, используют раствор фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (2,2±0,1)% в органическом растворителе;

- при прессовой обработке формирования рифлей на рабочие поверхности пуансона, матрицы и на наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, представляющую собой композицию (8,0±0,1)% фторсодержащего поверхностно-активного вещества в индустриальном масле;

- для калибровки заготовок в качестве антифрикционной композиции, нанесенной на рабочие поверхности пуансона и матрицы используют раствор фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (1,0±0,1)% в органическом растворителе;

- при калибровке заготовок на рабочие поверхности пуансона, матрицы и на наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, представляющую собой композицию, состоящую из индустриального масла и фторсодержащего вещества, в качестве которого используют универсальный модификатор «УМ», при следующем соотношении компонентов, масс %: (93-85) и (7-15), соответственно;

- для обжима заготовок в качестве антифрикционной композиции, нанесенной на рабочие поверхности пуансона и матрицы используют раствор фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (1,5±0,1)% в органическом растворителе;

- при обжиме заготовок на рабочие поверхности пуансона, матрицы и на наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, представляющую собой композицию (4,0±0,1)% фторсодержащего поверхностно-активного вещества в индустриальном масле.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является изготовление оболочек переменного сечения прокаткой и прессовой обработкой с высокой размерной точностью и качеством обработанной поверхности, повышение производительности, коэффициента использования металла и износостойкости деформирующего инструмента.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающем заготовительную и прессовую обработку с формированием на внутренней поверхности заготовки рифлей встречного направления за две операции, вначале пуансоном, снабженным формообразующими выступами правого, затем левого направления, особенность заключается в том, что заготовку получают путем резки трубы, выполняют механическую обработку с образованием уступа на внутренней поверхности, затем на давильно-раскатном станке устанавливают заготовку до упора уступом в оправку, фиксируют заготовку на оправке прижимом и выполняют прокатку заготовки за один или несколько проходов, рекристаллизационный смягчающий отжиг и фосфатирование, после этого устанавливают заготовку в приспособлении пресса до упора пуансона в уступ заготовки и формируют рифли на одной части заготовки за несколько проходов на каждой операции, затем выполняют отжиг ТВЧ части заготовки без рифлей, фосфатирование и калибровку, после этого обжим, вначале части заготовки без рифлей, затем с рифлями с сопутствующими операциями отжига ТВЧ, отжига, уменьшающего напряжения и фосфатирования, при этом прокатку, прессовую обработку, калибровку и обжим выполняют деформирующим инструментом с нанесенной на его рабочие поверхности антифрикционной композицией, а во время прокатки, прессовой обработки, калибровки и обжима на рабочие поверхности деформирующего инструмента и наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, затем выполняют отжиг, уменьшающий напряжение, химическую чистку и окончательную механическую обработку.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, за счет:

- заготовительной операции получения заготовки путем резки трубы повысить коэффициент использования металла;

- механической обработки с образованием уступа на внутренней поверхности заготовки повысить коэффициент использования металла;

- установки заготовки на давильно-раскатном станке до упора уступом в оправку и фиксирования ее на оправке прижимом обеспечить надежность закрепления заготовки на оправке;

- прокатки заготовки на давильно-раскатном станке за один или несколько проходов получить тонкостенную и длинную заготовку под дальнейшую обработку, так как прокатка толстой заготовки на каждом проходе выполняется деформирующими роликами с утонением стенки и увеличением длины, что повышает коэффициент использования металла;

- выполнения рекристаллизационного смягчающего отжига снять наклеп металла и возвратить структуру металла в исходное состояние;

- фосфатирования заготовок снизить силу трения при последующей прессовой обработке;

- установки заготовки в приспособлении пресса до упора пуансона в уступ заготовки обеспечить устойчивость формирования рифлей при перемещении заготовки с пуансоном через матрицу;

- формирования рифлей на одной части заготовки за несколько проходов на каждой операции прессовой обработки расширить технологические возможности способа;

- выполнения на части заготовки без рифлей отжига ТВЧ снизить предел прочности металла, повысить относительное удлинение металла и этим подготовить металл части заготовки к последующей прессовой обработке;

- калибровки получить необходимые диаметральные размеры заготовки под последующие операции обжима;

- выполнения обжима, вначале части заготовки без рифлей, затем с рифлями с сопутствующими операциями отжига ТВЧ, отжига, уменьшающего напряжения и фосфатирования получить заготовки переменного сечения криволинейной, конической, цилиндриеской или любой другой формы с внутренними рифлями;

- прокатки, прессовой обработки, калибровки и обжима деформирующим инструментом с нанесенным на его рабочие поверхности фторсодержащим износостойким покрытием снизить усилия обработки, силу трения, повысить производительность обработки, теплостойкость и износостойкость рабочих поверхностей деформирующего инструмента;

- нанесения во время прокатки, прессовой обработки, калибровки и обжима на рабочие поверхности деформирующего инструмента и наружную поверхность заготовки фторсодержащей эмульсии смазочной уменьшить силу трения, усилия обработки, температуру контактных поверхностей деформирующего инструмента и заготовки, повысить производительность обработки и снизить износ рабочих поверхностей инструмента;

- выполнения отжига, уменьшающего напряжения снизить уровень внутренних остаточных напряжений;

- химической чистки снять окисную пленку на поверхности заготовки;

- окончательной механической обработки подготовить оболочки для соединения с комплектующими деталями.

Признаки, характеризующие изобретение в конкретных формах выполнения позволяют, в частности, за счет:

- использования для прокатки заготовок в качестве антифрикционной композиции рабочих поверхностей оправки и роликов раствора фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (0,5±0,1)% в органическом растворителе, повысить износостойкость рабочих поверхностей деформирующего инструмента, так как выбор массовой доли фторсодержащего вещества (0,5±0,1)% обусловлен условиями прокатки, усилие прокатки составляет 15 т/с, характер износа рабочих поверхностей абразивный, прокатка осуществляется с локальными очагами деформации с течением металла в осевом и радиальном направлениях, данное значение (0,5±0,1)% является оптимальным, определено экспериментально, при значении менее 0,4% износ поверхностей инструмента возрастает, а при значении более 0,6% возрастает себестоимость изготовления;

- нанесения при прокатке заготовок на рабочие поверхности оправки и роликов и на наружную поверхность заготовки фторсодержащей эмульсии смазочной, представляющей собой композицию, состоящую из индустриального масла и фторсодержащего вещества, в качестве которого используют универсальный модификатор «УМ», при следующем соотношении компонентов, масс %: (97-92) и (3-8), соответственно, сохранить смазку на рабочих поверхностях в течение всего процесса прокатки каждой заготовки, снизить температуру в очагах деформации, силу трения, усилие прокатки, в результате уменьшить износ деформирующего инструмента;

- использования для прессовой обработки с формированием рифлей в качестве антифрикционной композиции, нанесенной на рабочие поверхности пуансона и матрицы, используют раствор фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (2,2±0,1)% в органическом растворителе уменьшить изменение геометрии гравюры, повысить износостойкость рабочих поверхностей деформирующего инструмента, так как выбор массовой доли фторсодержащего вещества (2,2±0,1)% обусловлен условиями прессовой обработки с формированием рифлей, рабочее усилие при прямом ходе пресса составляет 250 т/с, при обратном ходе пресса при съеме заготовки составляет 200 т/с, характер износа рабочих поверхностей деформирующего инструмента представляет собой выкрашивание и смятие профилирующих выступов пуансона и абразивный износ матрицы, течение металла происходит в радиальном направлении с большой степенью деформации, данное значение (2,2±0,1)% является оптимальным, определено экспериментально, при значении менее 2,1% износ поверхностей инструмента возрастает, а при значении более 2,3% возрастает себестоимость изготовления;

- нанесения при прессовой обработке формирования рифлей на рабочие поверхности пуансона, матрицы и на наружную поверхность заготовки фторсодержащей эмульсии смазочной, представляющей собой композицию (8,0±0,1)% фторсодержащего поверхностно-активного вещества в индустриальном масле, снизить силовую и тепловую нагруженность контактирующих поверхностей, в результате повысить износостойкость деформирующего инструмента. Данное значение (8,0±0,1)% является оптимальным, определено экспериментально, при значении менее 7,9% износ деформирующего инструмента повышается, а при значении более 8,1% возрастает себестоимость изготовления;

- использования для калибровки заготовок в качестве антифрикционной композиции, нанесенной на рабочие поверхности пуансона и матрицы используют раствор фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (1,0±0,1)% в органическом растворителе, повысить износостойкость рабочих поверхностей деформирующего инструмента, так как выбор массовой доли фторсодержащего вещества (1,0±0,1)% обусловлен условиями калибровки, рабочее усилие пресса составляет 50 т/с, характер износа - абразивный износ рабочих поверхностей матрицы и пуансона, течение металла происходит в радиальном и осевом направлениях с небольшой степенью деформации, данное значение массовой доли фторсодержащего вещества (1,0±0,1)% оптимально, при значениях менее 0,9% возрастает износ поверхностей, при значениях более 1,1% возрастает себестоимость изготовления;

- нанесения при калибровке заготовок на рабочие поверхности пуансона, матрицы и на наружную поверхность заготовки фторсодержащей эмульсии смазочной, представляющей собой композицию, состоящую из индустриального масла и фторсодержащего вещества, в качестве которого используют универсальный модификатор «УМ», при следующем соотношении компонентов, масс %: (93-85) и (7-15), соответственно, уменьшить силу трения и адгезионное взаимодействие между инструментом и деталью, что приводит к уменьшению усилия калибровки и тепловой нагруженности, снижению шероховатости обработанной поверхности детали и повышению износостойкости рабочих поверхностей пуансона и матрицы;

- использования для обжима заготовок в качестве антифрикционной композиции, нанесенной на рабочие поверхности пуансона и матрицы используют раствор фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (1,5±0,1)% в органическом растворителе повысить износостойкость рабочих поверхностей деформирующего инструмента, так как усилие обжима составляет 130 т/с, характер износа абразивный, течение металла происходит в радиальном и осевом направлениях с большой степенью деформации, данное значение (1,5±0,1)% оптимально, при значениях менее 1,4% возрастает износ поверхностей, при значениях более 1,6% возрастает себестоимость изготовления;

- нанесения при обжиме заготовок на рабочие поверхности пуансона, матрицы и на наружную поверхность заготовки фторсодержащей эмульсии смазочной, представляющей собой композицию (4,0±0,1)% фторсодержащего поверхностно-активного вещества в индустриальном масле уменьшить силу трения, усилие обжима, тепловую нагруженность, повысить чистоту обработанной поверхности детали и повысить износостойкость рабочих поверхностей деформирующего инструмента. Значение (4,0±0,1)% оптимально, при значениях менее 3,9% возрастает износ рабочих поверхностей деформирующего инструмента, при значениях более 4,1% возрастает себестоимость изготовления;

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления оболочек переменного сечения заготовку получают путем резки трубы, выполняют механическую обработку с образованием уступа на внутренней поверхности заготовки, затем на давильно-раскатном станке устанавливают заготовку до упора уступом в оправку, фиксируют заготовку на оправке прижимом и выполняют прокатку заготовки за один или несколько проходов, рекристаллизационный смягчающий отжиг и фосфатирование, после этого устанавливают заготовку в приспособлении пресса до упора пуансона в уступ заготовки и формируют рифли на одной части заготовки за несколько проходов на каждой операции, затем выполняют отжиг ТВЧ части заготовки без рифлей, фосфатирование и калибровку, после этого обжим, вначале части заготовки без рифлей, затем с рифлями с сопутствующими операциями отжига ТВЧ, отжига, уменьшающего напряжения и фосфатирования, при этом прокатку, прессовую обработку, калибровку и обжим выполняют деформирующим инструментом с нанесенной на его рабочие поверхности антифрикционной композицией, а во время прокатки, прессовой обработки, калибровки и обжима на рабочие поверхности деформирующего инструмента и наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, затем выполняют отжиг, уменьшающий напряжение, химическую чистку и окончательную механическую обработку.

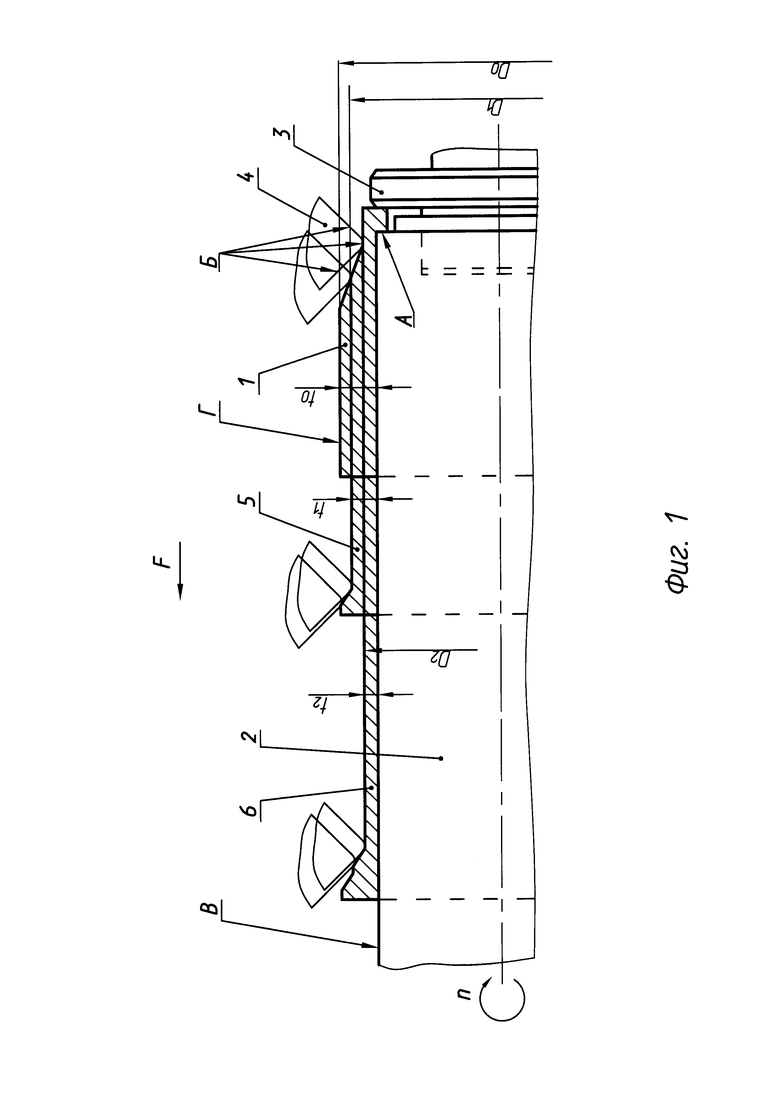

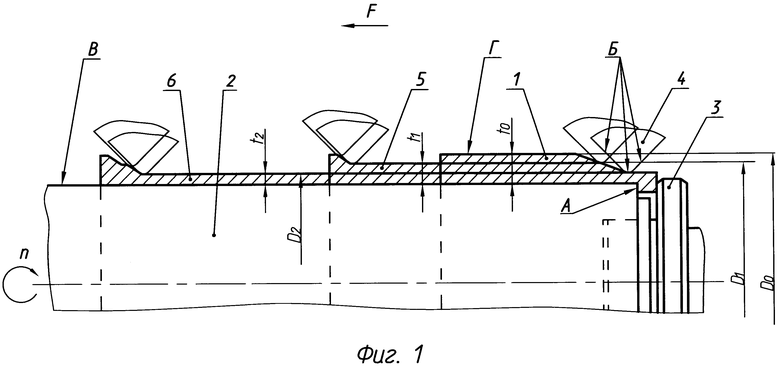

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена схема прокатки на давильно-раскатном станке заготовки 1 на оправке 2 деформирующими роликами 4 за два прохода.

Заготовка 1 установлена на оправке 2 до упора уступом А в оправку 2 и зафиксирована на оправке прижимом 3.

D0 (мм) - диаметр заготовки 1.

T0 (мм) - толщина стенки заготовки 1.

5 - заготовка после первой прокатки.

D1 (мм) - диаметр заготовки 5.

t1 (мм) - толщина стенки заготовки 5.

6 - заготовка после второй прокатки.

D2 (мм) - диаметр заготовки 6.

t2 (мм) - толщина стенки заготовки 6.

Б - рабочая поверхность роликов 4.

В - рабочая поверхность оправки 2.

Г - наружная поверхность заготовки 1.

F (мм/мин) - осевая подача,

n (мин-1) - скорость вращения.

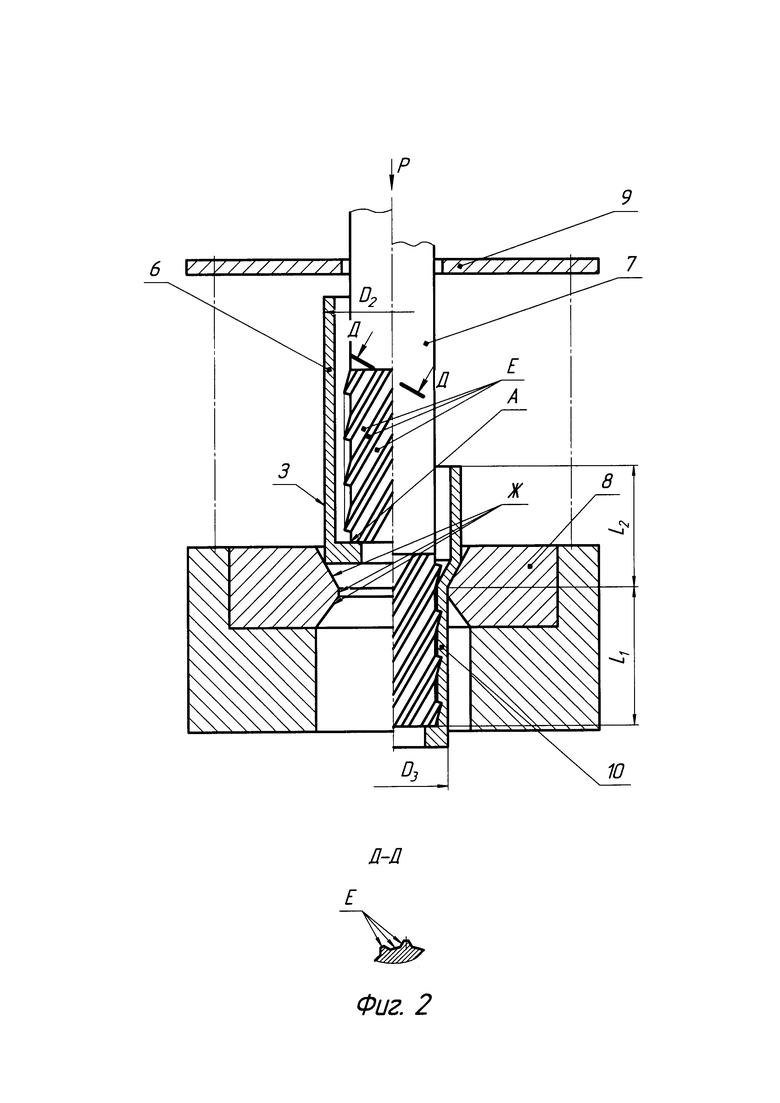

На фиг. 2 изображена схема прессовой обработки заготовки 6 с формированием рифлей правого направления пуансоном 7 в матрице 8 на длине L1 (мм). Заготовка 6 установлена в приспособлении пресса до упора пуансона 7 в уступ А заготовки 6.

9 - съемник.

10 - заготовка с рифлями правого направления.

D3 (мм) - диаметр заготовки 10 на длине L1 (мм).

Е - рабочая поверхность пуансона 7 (сечение Д-Д).

Ж - рабочая поверхность матрицы 8.

З - наружная поверхность заготовки 6.

Р (т/с) - усилие пресса.

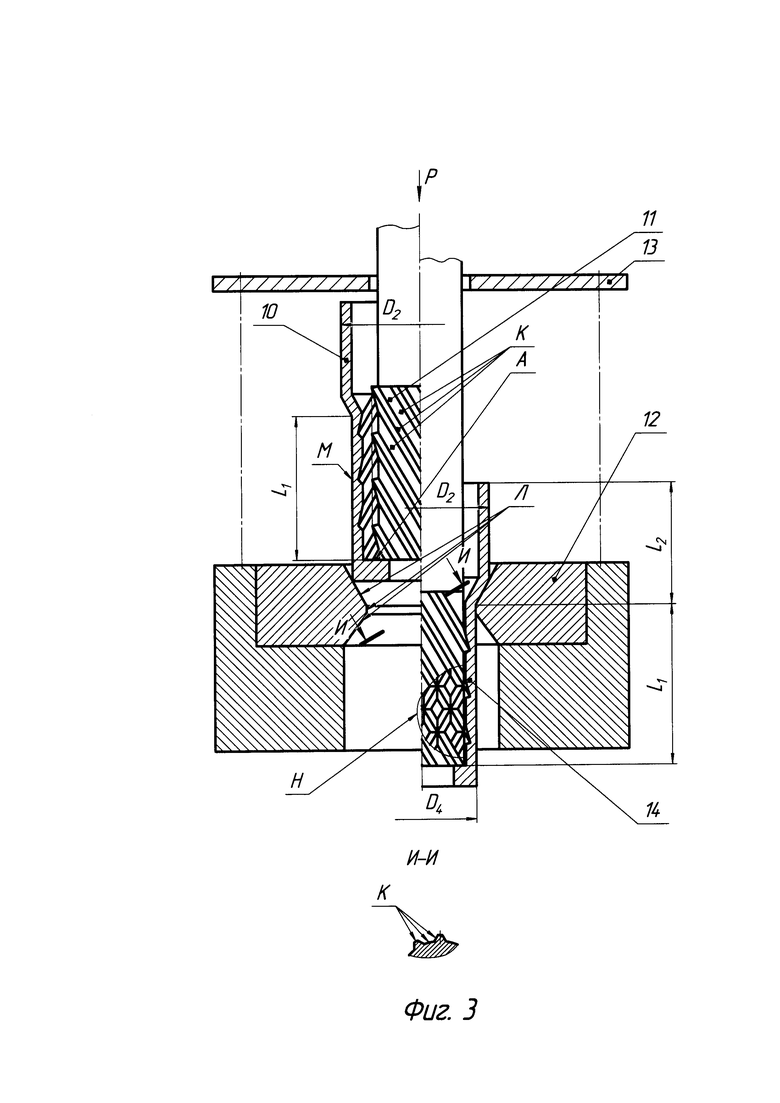

На фиг. 3 изображена схема прессовой обработки заготовки 10 с формированием рифлей левого направления пуансоном 11 в матрице 12 на длине L1 (мм).

Заготовка 10 установлена в приспособлении пресса до упора пуансона 11 в уступ А заготовки 10.

13 - съемник.

14 - заготовка с рифлями правого и левого направления (вырыв Н) на длине L1 (мм).

D4 (мм) - диаметр заготовки 14 на длине L1 (мм).

К - рабочая поверхность пуансона 11 (сечение И-И).

Л - рабочая поверхность матрицы 12.

М - наружная поверхность заготовки 10 на длине L1 (мм).

L2 - длина части заготовки 14 без рифлей.

Р (т/с) - усилие пресса.

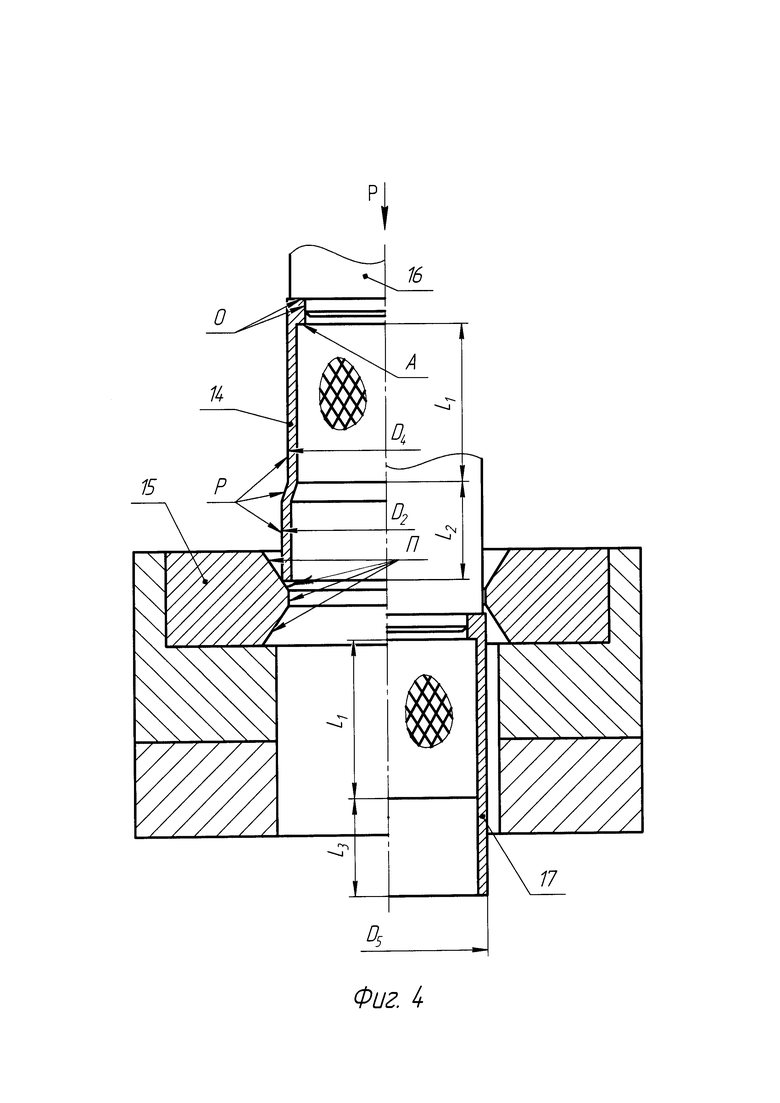

На фиг. 4 изображена схема калибровки на прессе заготовки 14 пуансоном 16 в матрице 15 с диаметром D2 (мм) до диаметра D5 (мм).

Заготовка 14 установлена торцем без рифлей в матрице 15.

17 - заготовка после калибровки.

D5 (мм) - диаметр заготовки 17.

L3 (мм) - длина части заготовки без рифлей 17 после калибровки.

О - рабочая поверхность пуансона 16.

П - рабочая поверхность матрицы 15.

Р - наружная поверхность заготовки 14.

Р (т/с) - усилие пресса.

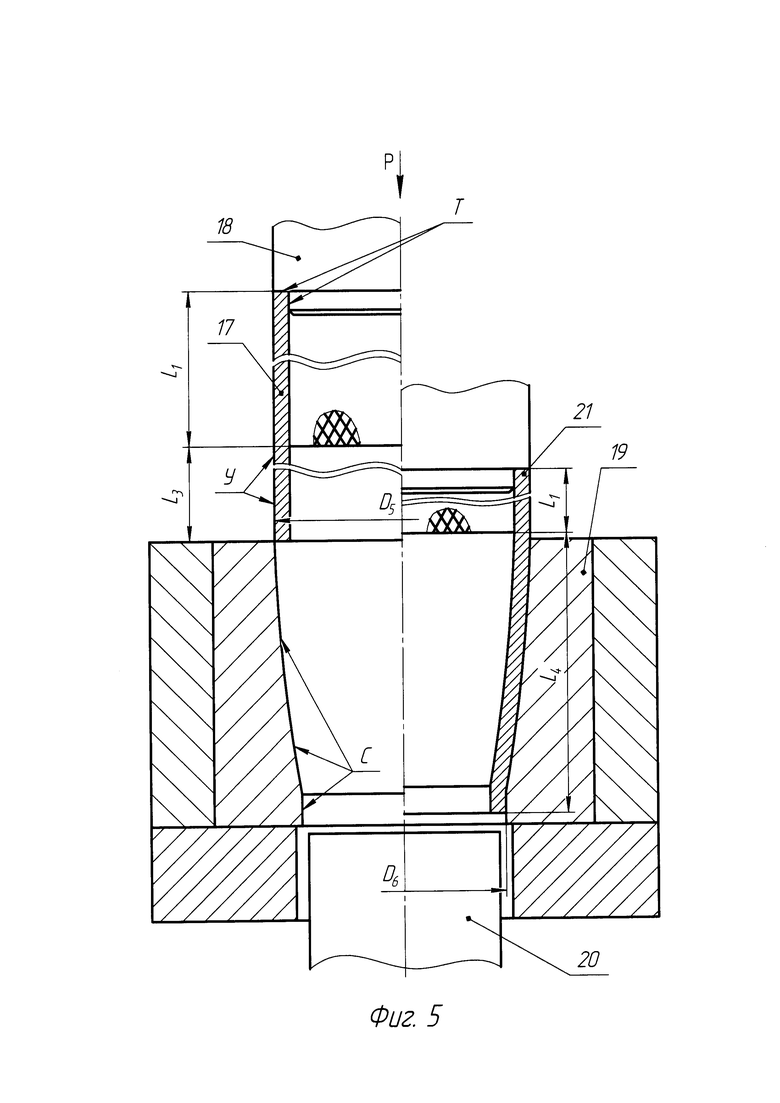

На фиг. 5 изображена схема первой операции обжима на прессе части заготовки 17 без рифлей с длины L3 (мм) до длины L4 (мм) и с диаметра D5 (мм) до диаметра D6 (мм) пуансоном 18 в матрице 19 с образованием криволинейной и цилиндрической формы обжатой части.

20 - выталкиватель.

21 - заготовка после первой операции обжима с криволинейной и цилиндрической формой обжатой части.

С - рабочая поверхность матрицы 19.

Т - рабочая поверхность пуансона 18.

У - наружная поверхность части заготовки без рифлей длиной L3 (мм).

Р (т/с) - усилие пресса.

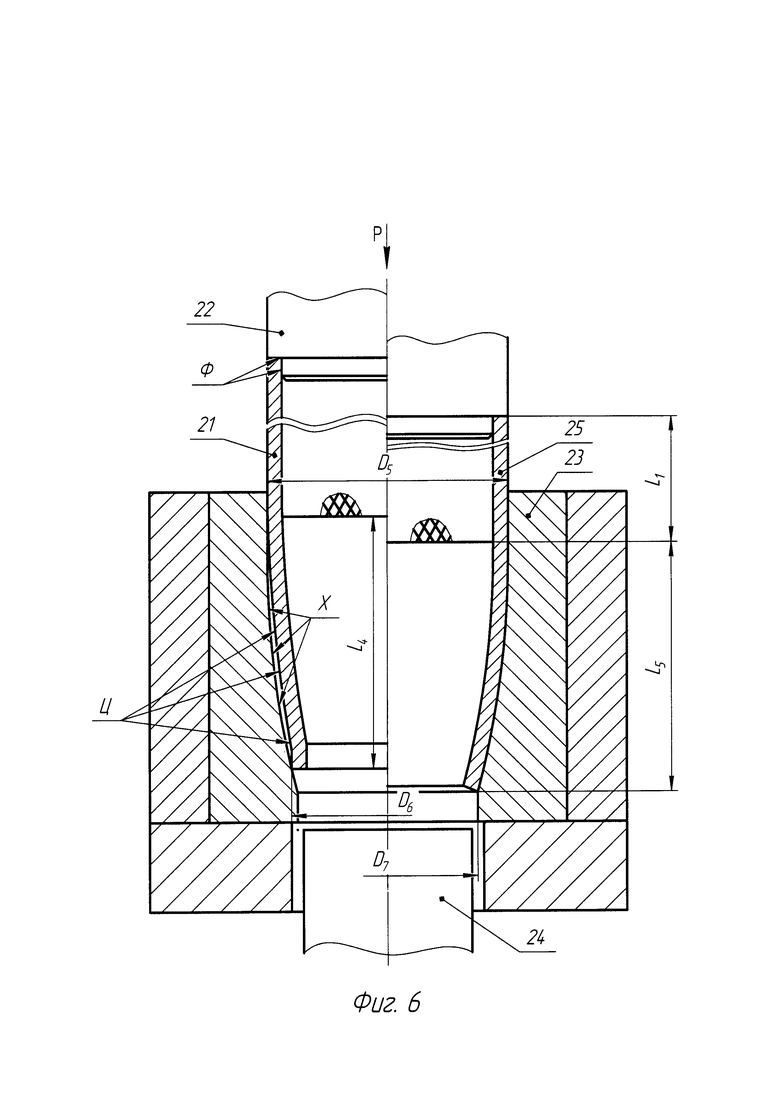

На фиг. 6 изображена схема второй операции обжима на прессе части заготовки 21 без рифлей с длины L4 (мм) до длины L5 (мм) и с диаметра D6 (мм) до диаметра D7 (мм) пуансоном 22 в матрице 23 с образованием криволинейной формы обжатой части.

24 - выталкиватель.

25 - заготовка после второй операции обжима с криволинейной формой обжатой части.

X - рабочая поверхность матрицы 23.

Ф - рабочая поверхность пуансона 22.

Ц - наружная поверхность части заготовки 21 длиной L4 (мм).

Р (т/с) - усилие пресса.

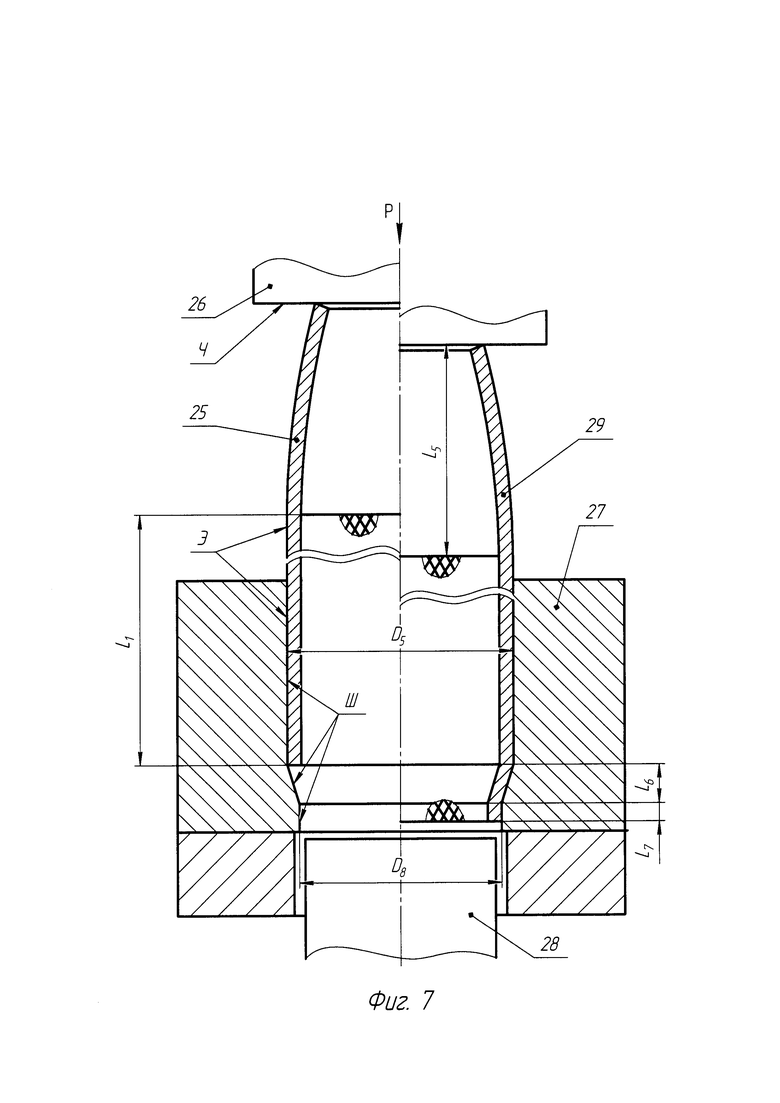

На фиг. 7 изображена схема обжима части заготовки 25 с образованием конической и цилиндрической формы обжатой части, длиной L6 (мм), L7 (мм), соответственно, диаметром D8 (мм) пуансоном 26 в матрице 27.

28 - выталкиватель.

29 - заготовка после обжима части заготовки с рифлями с конической и цилиндрической формой обжатой части.

Ш - рабочая поверхность матрицы 27.

Ч - рабочая поверхность пуансона 26.

Э - наружная поверхность заготовки 25 на длине L1 (мм).

Р (т/с) - усилие пресса.

Способ изготовления оболочек переменного сечения осуществляется следующим образом.

Трубную заготовку получают путем резки трубы на станке резки труб. Выполняют механическую обработку на токарном станке заготовки 1 с образованием уступа А на внутренней поверхности (фиг. 1). Прокатку выполняют на трехроликовом давильно-прокатном станке типа RL 60/75 с осевым и радиальным усилием 20 т/с. Заготовку 1 диаметром D0 (мм) и толщиной стенки t0 (мм) устанавливают до упора уступом А в оправку 2 и фиксируют прижимом 3.

Прокатку выполняют деформирующим инструментом - роликами 4 на оправке 2, с нанесенной на рабочие поверхности Б и В (фиг. 1) антифрикционной композицией в виде раствора фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (0,5±0,1)% в органическом растворителе.

При прокатке на рабочие поверхности Б роликов 4 и В оправки 2 и на наружную поверхность Г заготовки 1 (фиг. 1) наносят фторсодержащую эмульсию смазочную, представляющую собой композицию, состоящую из индустриального масла и фторсодержащего вещества, в качестве которого используют универсальный модификатор «УМ», при следующем соотношении компонентов, масс %: (97-92) и (3-8), соответственно.

Прокатку выполняют за два прохода. На первом проходе получают заготовку 5 диаметром D1 (мм) и толщиной стенки t1 (мм). На втором проходе получают заготовку 6 диаметром D2 (мм) и толщиной стенки t2 (мм).

F (мм/мин) - осевая подача роликов 4.

n (мин-1) - скорость вращения оправки 2 с заготовкой 1.

В электрической камерной печи выполняют рекристаллизационный смягчающий отжиг заготовок. Затем заготовки 6 фосфатируют в ваннах. После этого устанавливают заготовку 6 в приспособлении гидравлического пресса типа П7836 усилием Р=400 т/с до упора пуансона 7 в уступ А заготовки 6 и формируют (фиг. 2) на части заготовки длиной L1 (мм) рифли правого направления при совместном перемещении пуансона 7 с заготовкой 6 через матрицу 8 за несколько проходов.

Формирование рифлей выполняют деформирующим инструментом-пуансоном 7 в матрице 8 с нанесенной на рабочие поверхности Е пуансона 7 и матрицы 8 антифрикционной композицией в виде раствора фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (2,2±0,1)% в органическом растворителе.

При формировании рифлей на рабочие поверхности Е пуансона 7, поверхности Ж матрицы 8 и на наружную поверхность 3 заготовки 6 (фиг. 2) наносят фторсодержащую эмульсию смазочную - композицию (8,0±0,1)% фторсодержащего поверхностно-активного вещества в индустриальном масле.

Получают заготовку 10 с рифлями правого направления на части заготовки длиной L1 (мм) (фиг. 2).

После завершения формирования рифлей при обратном ходе пресса пуансон 7 с заготовкой 10 удаляются из матрицы 8 и осуществляется съем заготовки 10 с пуансона 7 при ее упоре в торец съемника 9 (фиг. 2).

Затем на заготовке 10 формируют рифли левого направления на гидравлическом прессе типа П7836 усилием Р - 400 т/с на части заготовки 10 длиной L1 (мм) при совместном перемещении пуансона 11 с заготовкой 10 через матрицу 12 за несколько проходов (фиг. 3).

Формирование рифлей выполняют деформирующим инструментом - пуансоном 11 в матрице 12 с нанесенной на рабочие поверхности К пуансона 11 и поверхности Л матрицы 12 антифрикционной композицией в виде фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (2,2±0,1)% в органическом растворителе.

При формировании рифлей на рабочие поверхности К пуансона 11, поверхности Л матрицы 12 и на наружную поверхность 4 заготовки 14 (фиг. 3) наносят фторсодержащую эмульсию смазочную - композицию (8,0±0,1)% фторсодержащего поверхностно-активного вещества в индустриальном масле.

Получают заготовку 14 с рифлями правого и левого направления (вырыв Н) на части заготовки длиной L1 (мм) (фиг. 3).

После завершения формирования рифлей при обратном ходе пресса пуансон 11 с заготовкой 14 удаляются из матрицы 12 и осуществляется съем заготовки 14 с пуансона 11 при ее упоре в торец съемника 13 (фиг. 3).

Затем на другой части заготовки 14 длиной L2 (мм) выполняют отжиг ТВЧ в индукторе установки отжига.

После этого выполняют калибровку заготовок 14 на гидравлическом прессе типа ПБ7834 усилием Р=250 т/с пуансоном 16 в матрице 15 (фиг. 4) с нанесенной на рабочие поверхности О пуансона 16 и П матрицы 15 антифрикционной композицией в виде раствора фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (1,0±0,1)% в органическом растворителе.

При калибровке заготовок 14 на рабочие поверхности О пуансона 16, поверхности П матрицы 15 и на наружную поверхность Р заготовки 14 наносят фторсодержащую эмульсию смазочную - композицию, состоящую из индустриального масла и фторсодержащего вещества, в качестве которого используют универсальный модификатор «УМ» при следующем соотношении компонентов, масс %: (93-85) и (7-15), соответственно.

Получают заготовку 17 (фиг. 4) диаметром D5 (мм).

Затем выполняют первую операцию обжима отожженной части заготовки 17 без рифлей на длине L3 (мм) на гидравлическом прессе типа ПА7834 усилием Р=250 т/с пуансоном 18 в матрице 19 (фиг. 5).

Обжим заготовки 17 выполняют деформирующим инструментом - пуансоном 18 в матрице 19 с нанесенной на рабочие поверхности Т пуансона 18 и С матрицы 19 антифрикционной композицией в виде раствора фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (1,5±0,1)% в органическом растворителе.

При обжиме заготовок 17 на рабочие поверхности Т пуансона 18, С матрицы 19 и на наружную поверхность У заготовки 17 наносят фторсодержащую эмульсию смазочную - композицию (4,0±0,1)% фторсодержащего поверхностно-активного вещества в индустриальном масле.

Получают заготовку 21 с длиной L4 (мм) обжатой части без рифлей криволинейной и цилиндрической формы диаметром D6 (мм) (фиг. 5).

После окончания первой операции обжима заготовка 21 удаляется из матрицы 19 выталкивателем 20.

Затем выполняют фосфатирование заготовок 21 в ваннах и операцию второго обжима заготовок 21 на гидравлическом прессе типа ПА7834 усилием Р=250 т/с пуансоном 22 в матрице 23 (фиг. 6) с нанесенной на рабочие поверхности Ф пуансона 22 и X матрицы 23 антифрикционной композицией в виде раствора фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (1,5±0,1)% в органическом растворителе.

При обжиме заготовок 21 на рабочие поверхности Ф пуансона 22, X матрицы 23 и на наружную поверхность Ц заготовки 21 наносят фторсодержащую эмульсию смазочную - композицию (4,0±0,1)% фторсодержащего поверхностно-активного вещества в индустриальном масле.

Получают заготовку 25 с обжатой частью длиной L5 (мм) без рифлей криволинейной формы с диаметром торца обжатой части D7 (мм).

Заготовка 25 удаляется из матрицы 23 выталкивателем 24.

Затем выполняют отжиг, уменьшающий напряжения заготовок 25 в электрических камерных печах и фосфатирование в ваннах.

После этого на гидравлическом прессе типа ПА7834 усилием Р=250 т/с выполняют операцию обжима части заготовки 25 на длине L1 (мм) с рифлями пуансоном 26 в матрице 27 (фиг. 7) с нанесенной на рабочие поверхности Ч пуансона 26 и Ш матрицы 27 антифрикционной композицией в виде раствора фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (1,5±0,1)% в органическом растворителе.

При обжиме заготовок 25 на рабочие поверхности Ч пуансона 26, Ш матрицы 27 и на наружную поверхность Э заготовки 25 наносят фторсодержащую эмульсию смазочную - композицию (4,0±0,1)% фторсодержащего поверхностно-активного вещества в индустриальном масле.

Получают заготовки 29 конической и цилиндрической формы обжатых участков длиной L6 (мм) и L7 (мм) диаметром D8 (мм) с внутренними рифлями (фиг. 7).

Заготовки 29 удаляются из матрицы 27 выталкивателем 28.

После этого выполняют в электрических камерных печах отжиг, уменьшающий напряжения, химическую чистку в ваннах и окончательную механическую обработку на токарных станках.

Пример.

Исходную заготовку получают путем резки трубы на станке для резки труб.

Выполняют механическую обработку с образованием уступа А на внутренней поверхности заготовки 1 (фиг. 1).

Затем на давильно-раскатном станке устанавливают заготовку 1 до упора уступом А в оправку 2, фиксируют на оправке прижимом 3 и выполняют прокатку заготовки 2 за два прохода (фиг. 1).

Заготовки 6 подвергают рекристаллизационному смягчающему отжигу в электропечах и фосфатированию в ваннах.

После этого устанавливают заготовку 6 в приспособлении пресса модели ПА7834 до упора пуансона 7 в уступ А заготовки 6 и формируют рифли правого направления (фиг. 2), затем левого направления (фиг. 3) на одной части заготовки на длине L1 (мм) за несколько проходов на каждой операции.

Затем выполняют отжиг ТВЧ на другой части заготовки на длине L2 (мм) на установке отжига ТВЧ и фосфатирование заготовки 14 в ваннах.

После этого выполняют калибровку заготовок 14 на прессе модели ПБ7834 (фиг. 4).

Затем выполняют отжиг ТВЧ части заготовки 17 без рифлей на длине L3 (мм), фосфатирование в ваннах и первую операцию обжима на прессе модели ПА7834 отожженной части заготовок 17 без рифлей с образованием обжатой части заготовки 21 длиной L4 (мм) (фиг. 5).

После этого выполняют отжиг ТВЧ обжатой части заготовок 21 на длине L4 (мм) на установке отжига ТВЧ и фосфатирование заготовок 21 в ваннах.

Затем на прессе модели ПА7834 выполняют вторую операцию обжима заготовок 21 на длине L4 (мм) (фиг. 6) с образованием обжатой части заготовки 25 без рифлей длиной L5 (мм).

Выполняют в электропечах отжиг, уменьшающий напряжения заготовок 25 и фосфатирование заготовок 25 в ваннах.

После этого на прессе модели ПА7834 выполняют обжим части заготовки 25 с рифлями на длине L1 (мм) с образованием обжатых частей L6 (мм) и L7 (мм) заготовки 29 (фиг. 7).

Прокатку (фиг. 1), прессовую обработку с формированием рифлей (фиг. 2), (фиг. 3), калибровку (фиг. 4) и обжим (фиг. 5), (фиг. 6), (фиг. 7) выполняют деформирующим инструментом с нанесением на его рабочие поверхности антифрикционной композиции на основе раствора фторсодержащего поверхностно-активного вещества в органическом растворителе.

Во время прокатки (фиг. 1), прессовой обработки с формированием рифлей (фиг. 2), (фиг. 3), калибровки (фиг. 4) и обжима (фиг. 5), (фиг. 6), (фиг. 7) на рабочие поверхности деформирующего инструмента и на наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, представляющую собой композицию, состоящую из индустриального масла и фторсодержащего вещества, в качестве которого используют универсальный модификатор «УМ».

На последних операциях выполняют отжиг, уменьшающий напряжения заготовок в электропечах, химическую чистку в ваннах и окончательную механическую обработку заготовок на токарных станках.

Выполнение способа изготовления оболочек переменного сечения в соответствии с изобретением обеспечивает возможность получения оболочек различных типоразмеров криволинейной, конической и цилиндрической формы с внутренними рифлями с высокой размерной точностью, с высоким качеством обработанной поверхности, с высоким коэффициентом использования металла, с высокой производительностью и высокой стойкостью деформирующего инструмента.

Изобретение может быть использовано при производстве различных типоразмеров стальных оболочек переменного сечения любой формы с внутренними рифлями.

Указанный положительный эффект подтвержден испытаниями на опытных образцах оболочек, изготовленных по данному техническому предложению.

В настоящее время разработана техническая документация, проведены испытания и намечено серийное производство оболочек по предлагаемому изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оболочек сложного профиля с внутренними рифлями | 2021 |

|

RU2777380C1 |

| Способ изготовления сложнопрофильных оболочек с внутренними рифлями | 2023 |

|

RU2814100C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| Способ изготовления осесимметричных оболочек с внутренними рифлями | 2020 |

|

RU2759144C1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Способ изготовления стальных тонкостенных оболочек сосудов высокого давления | 2019 |

|

RU2710285C1 |

| Способ изготовления тонкостенных оболочек из легированных сталей | 2019 |

|

RU2710311C1 |

| Способ изготовления осесимметричных тонкостенных оболочек | 2021 |

|

RU2773976C1 |

| Способ изготовления осесимметричных оболочек | 2022 |

|

RU2780417C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении оболочек. Получают заготовку путем резки трубы и образуют уступ на ее внутренней поверхности. Затем на давильно-раскатном станке при установке заготовки до упора уступом в оправку производят прокатку за один или несколько проходов, рекристаллизационный смягчающий отжиг и фосфатирование. Далее при установке заготовки в приспособлении пресса формируют рифли на одной части заготовки, затем выполняют отжиг ТВЧ части заготовки без рифлей, фосфатирование и калибровку. После этого осуществляют обжим заготовки с сопутствующими операциями отжига ТВЧ, отжига, уменьшающего напряжения, и фосфатирования. Прокатку, прессовую обработку, калибровку и обжим выполняют деформирующим инструментом с нанесенной на его рабочие поверхности антифрикционной композицией, а на рабочие поверхности деформирующего инструмента и наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную. В результате получают оболочки с высокой точностью геометрических размеров и качеством обработанных поверхностей. 8 з.п. ф-лы, 7 ил., 1 пр.

1. Способ изготовления оболочек переменного сечения, включающий заготовительную и прессовую обработку с формированием на внутренней поверхности заготовки рифлей за две операции, вначале пуансоном с формообразующими выступами правого, затем левого направления, отличающийся тем, что заготовку получают путем резки трубы, выполняют механическую обработку с образованием уступа на внутренней поверхности, затем на давильно-раскатном станке устанавливают заготовку до упора уступом в оправку, фиксируют заготовку на оправке прижимом и выполняют прокатку заготовки за один или несколько проходов, рекристаллизационный смягчающий отжиг и фосфатирование, после этого устанавливают заготовку в приспособлении пресса до упора пуансона в уступ заготовки и формируют рифли на одной части заготовки за несколько проходов на каждой операции, затем выполняют отжиг ТВЧ части заготовки без рифлей, фосфатирование и калибровку, после этого обжим, вначале части заготовки без рифлей, затем с рифлями с сопутствующими операциями отжига ТВЧ, отжига, уменьшающего напряжения, и фосфатирования, при этом прокатку, прессовую обработку, калибровку и обжим выполняют деформирующим инструментом с нанесенной на его рабочие поверхности антифрикционной композицией, а во время прокатки, прессовой обработки, калибровки и обжима на рабочие поверхности деформирующего инструмента и наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, затем выполняют отжиг, уменьшающий напряжение, химическую чистку и окончательную механическую обработку.

2. Способ по п. 1, отличающийся тем, что для прокатки заготовок в качестве антифрикционной композиции, нанесенной на рабочие поверхности оправки и роликов, используют раствор фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (0,5±0,1)% в органическом растворителе.

3. Способ по п. 1, отличающийся тем, что при прокатке заготовок на рабочие поверхности оправки и роликов и на наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, представляющую собой композицию, состоящую из индустриального масла и фторсодержащего вещества, в качестве которого используют универсальный модификатор «УМ», при следующем соотношении компонентов, мас.%: (97-92) и (3-8) соответственно.

4. Способ по п. 1, отличающийся тем, что для прессовой обработки с формированием рифлей в качестве антифрикционной композиции, нанесенной на рабочие поверхности пуансона и матрицы, используют раствор фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (2,2±0,1)% в органическом растворителе.

5. Способ по п. 1, отличающийся тем, что при прессовой обработке формирования рифлей на рабочие поверхности пуансона, матрицы и на наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, представляющую собой композицию (8,0±0,1)% фторсодержащего поверхностно-активного вещества в индустриальном масле.

6. Способ по п. 1, отличающийся тем, что для калибровки заготовок в качестве антифрикционной композиции, нанесенной на рабочие поверхности пуансона и матрицы, используют раствор фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (1,0±0,1)% в органическом растворителе.

7. Способ по п. 1, отличающийся тем, что при калибровке заготовок на рабочие поверхности пуансона, матрицы и на наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, представляющую собой композицию, состоящую из индустриального масла и фторсодержащего вещества, в качестве которого используют универсальный модификатор «УМ», при следующем соотношении компонентов, мас.%: (93-85) и (7-15) соответственно.

8. Способ по п. 1, отличающийся тем, что для обжима заготовок в качестве антифрикционной композиции, нанесенной на рабочие поверхности пуансона и матрицы, используют раствор фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (1,5±0,1)% в органическом растворителе.

9. Способ по п. 1, отличающийся тем, что при обжиме заготовок на рабочие поверхности пуансона, матрицы и на наружную поверхность заготовки наносят фторсодержащую эмульсию смазочную, представляющую собой композицию (4,0±0,1)% фторсодержащего поверхностно-активного вещества в индустриальном масле.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171445C1 |

| Способ изготовления осесимметричных оболочек с внутренними рифлями | 2020 |

|

RU2759144C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОЗАХОДНЫХ СПИРАЛЬНЫХ РИФЛЕЙ | 2006 |

|

RU2316403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ОСКОЛОЧНОГО СНАРЯДА С ВЕДУЩИМ ПОЯСКОМ | 2009 |

|

RU2406589C1 |

| US 5337673 A1, 16.08.1994. | |||

Авторы

Даты

2022-09-01—Публикация

2021-11-23—Подача