Изобретение относится к области обработки металлов давлением, а именно к изготовлению осесимметричных оболочек из углеродистых, легированных сталей и алюминиевых сплавов методом прокатной обработки на давильно-раскатных станках, например, осесимметричных оболочек различных типоразмеров из сочетания цилиндрических и конических участков, сопряженных по радиусу.

Конструктивной особенностью этих оболочек является различная толщина концевых и основных участков, что обусловлено наличием сварных и резьбовых соединений с комплектующими деталями.

Изготовление таких оболочек на давильно-раскатных станках позволяет получать утолщения и утонения на различных участках оболочек взамен механической обработки.

Важнейшей проблемой при производстве оболочек является размерная точность и качество обработанной поверхности, на которые оказывает существенное влияние стойкость деформирующего инструмента.

Известны методы прокатной обработки оболочных деталей с уменьшением толщины стенки и увеличением длины заготовки (книга Н.Н. Могильного «Ротационная вытяжка оболочковых деталей на станках», издательство «Машиностроение», Москва, 1983 г.).

Недостатками данных методов является невысокая размерная точность и качество обработанной поверхности, обусловленные применением одного деформирующего ролика и низкий коэффициент использования металла из-за применяемого в качестве заготовки кружка.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления осесимметричных тонкостенных оболочек, описанный в книге М.А. Гредитора «Давильные работы и ротационное выдавливание», издательство «Машиностроение», Москва, 1971 г., стр. 109-115, 196, 197.

На давильно-раскатном станке выполняют прокатную обработку осесимметричных оболочек из заготовок, получаемых вытяжкой из кружка прессовой обработкой.

Затем деформирующие ролики раскатывают заготовку (поз. II и III), обеспечивая утонение заготовки до заданной толщины за несколько проходов.

Используют смазочно-охлаждающую жидкость в виде одной части масла с двадцатью частями воды.

Поверхность оправки и внутреннюю поверхность обрабатываемой заготовки покрывают смазкой на основе лития или коллоидного цинка.

Данное техническое решение принято авторами за прототип.

К недостаткам данного технического решения относятся низкий коэффициент использования металла из-за использования кружка при изготовлении заготовки на прессовом оборудовании, кроме того использование смазочно-охлаждающей жидкости в виде смеси масла на основе лития или коллоидного цинка не обладает универсальностью, так как ее применение при прокатной обработке заготовок из углеродистых, легированных сталей и алюминиевых сплавов не дает необходимых результатов.

Недостатком также является невозможность использования трубной заготовки, обусловленная фиксацией с упором в дно заготовки, полученной из кружка.

Кроме того в данном техническом решении на давильно-раскатном станке прокатывают только однократную заготовку для одной оболочки, что также снижает коэффициент использования металла.

Недостатком способа, принятого за прототип является вход и выход роликов из заготовки без учета краевого эффекта, который проявляется в виде утяжек и гофрообразования в зоне входа и выхода роликов в заготовку и из нее.

Одним из основных недостатков способа, принятого за прототип, является низкая стойкость деформирующих роликов и оправки, обусловленная высокими механическими свойствами обрабатываемых оболочек, изготавливаемых из углеродистых и легированных сталей, что приводит к быстрому износу рабочих поверхностей роликов и оправки, а также к снижению размерной точности и качества обрабатываемой поверхности.

Замена изношенных деформирующих роликов и оправки требует значительных затрат времени, что снижает производительность изготовления оболочек и повышает их себестоимость.

Задачей технического решения, принятого за прототип являлось разработка способа изготовления осесимметричных оболочек с необходимой точностью и качеством обработанной поверхности.

Общими признаками с предлагаемыми заявителями способом является: заготовительная, механическая и прокатная обработка на давильно-раскатном станке с использованием смазки и СОЖ.

В отличие от прототипа в предлагаемом способе изготовления осесимметричных оболочек трубу режут на заготовки кратные одной или нескольким ее длинам, выполняют механическую обработку с формированием упора на внутренней поверхности у одного торца, затем прокатку заготовок за один или несколько переходов деформирующими роликами, вход и выход которых в заготовку и из нее задают со смещением от упора и от другого торца в направлении осевой подачи и в противоположном направлении, соответственно, при этом используют деформирующий инструмент на рабочие поверхности которого нанесено фторсодержащее антифрикционное покрытие, а в качестве смазки и СОЖ используют фторсодержащую эмульсию смазочную на основе индустриального масла, затем выполняют окончательную механическую обработку.

В частных случаях, то есть в конкретных формах выполнения изобретение характеризуется следующими признаками:

- способ по п. 1 отличается тем, что смещение входа и выхода деформирующих роликов задают не менее 0,1 толщины стенки;

- способ по п. 2 отличается тем, что в качестве фторсодержащего антифрикционного покрытия рабочих поверхностей деформирующего инструмента используют раствор фторсодержащего поверхностно-активного вещества в органическом растворителе с массовой долей фторсодержащего поверхностно-активного вещества (2±0,1) %;

- способ по п. 1 отличается тем, что в качестве антифрикционного покрытия рабочих поверхностей деформирующего инструмента используют состав, на основе фторсодержащего поверхностно-активного вещества, органического растворителя и анилинового красителя трифенилметанового ряда;

- способ по п. 1 отличается тем, что в качестве смазки используют эмульсию фторсодержащего поверхностно-активного вещества с массовой долей фторсодержащего вещества (0,2-1,0) %;

- способ по п. 1 отличается тем, что в качестве СОЖ используют поверхностно-активное вещество с массовой долей фторсодержащего вещества (0,01-0,1)%.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатам.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объект правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является разработка способа изготовления осесимметричных оболочек с высокой размерной точностью и качеством обрабатываемой поверхности, высоким коэффициентом использования металла, высокой износостойкостью рабочих поверхностей деформирующего инструмента - роликов и оправки, повышение производительности и снижение себестоимости изготовления.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающим заготовительную, механическую и прокатную обработку на давильно-раскатном станке с использованием смазки и СОЖ особенность заключается в том, что трубу режут на заготовки кратной одной или нескольким ее длинам, выполняют механическую обработку с формированием упора на внутренней поверхности у одного торца, затем прокатку заготовок за один или несколько переходов деформирующими роликами, вход и выход которых в заготовку и из нее задают со смещением от упора и от другого торца, в направлении осевой подачи и в противоположном направлении, соответственно, при этом используют деформирующий инструмент на рабочие поверхности которого нанесено фторсодержащее антифрикционное покрытие, а в качестве смазки и СОЖ используют фторсодержащую эмульсию смазочную на основе индустриального масла, затем выполняют окончательную механическую обработку.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, в способе за счет:

- резки труб на заготовки повысить коэффициент использования металла;

- резки труб на заготовки кратные одной или нескольким ее длинам расширить технологические возможности способа и повысить коэффициент использования металла;

- механической обработки с формированием упора на внутренней поверхности у одного торца обеспечить фиксацию заготовки прижимом на торце оправки;

- прокатки заготовок за один или несколько переходов получить заготовки различного диаметра, толщины и длины и этим расширить технологические возможности способа;

- входа и выхода роликов в заготовку и из нее со смещением от упора и от другого торца в направлении осевой подачи и в противоположном направлении, соответственно, ликвидировать утяжки и трещины при входе и гофрообразование при выходе роликов из заготовки;

- использования деформирующего инструмента, на рабочие поверхности которого нанесено фторсодержащие антифрикционное покрытие уменьшить схватываемость контактных рабочих поверхностей роликов, оправки и заготовки, снизить силу трения и, как следствие, повысить износостойкость деформирующих роликов и оправки;

- использования в качестве смазки и СОЖ фторсодержащей эмульсии смазочной на основе индустриального масла, снизить усилие прокатной обработки, уменьшить износ деформирующего инструмента - роликов и оправки, улучшить качество и чистоту обрабатываемой поверхности заготовок;

- окончательной механической обработки получить осесимметричные оболочки в соответствии с технической документацией.

Признаки, характеризующие изобретение в конкретных формах выполнения позволяют, в частности, за счет:

- смещения входа и выхода деформирующих роликов в заготовку и из нее не менее 0,1 толщины стенки ликвидировать утяжки, трещины и гофры, данное значение смещения определено экспериментально, при значениях величины смещения менее 0,1 толщины стенки проявляется «краевой эффект», который выражается в виде утяжек и гофр и может привести к отрыву части заготовки в начале и в конце прокатной обработки;

- использования в качестве фторсодержащего антифрикционного покрытия рабочих поверхностей деформирующего инструмента раствора фторсодержащего поверхностно-активного вещества в органическом растворителе с массовой долей фторсодержащего вещества (2±0,1) % создать условия работы инструмента, влияющие на его стойкость, повысить качество обрабатываемой поверхности заготовок, данное значение (2±0,1) % является оптимальным, определено экспериментально, при значениях менее 1,9% возрастает износ поверхностей деформирующего инструмента, при значениях более 2,1% возрастает себестоимость изготовления;

- использования в качестве антифрикционного покрытия рабочих поверхностей деформирующего инструмента состава, на основе фторсодержащего поверхностно-активного вещества, органического растворителя и анилинового красителя трифенилметанового ряда - обеспечить цветовую визуализацию качества покрытия до прокатки, зон контакта и износа рабочих поверхностей в процессе прокатки и сократить время настройки и отработки программы ЧПУ станка;

- использования в качестве смазки эмульсии фторсодержащего поверхностно-активного вещества на основе индустриального масла с массовой долей фторсодержащего вещества (0,2÷1,0) % снизить износ деформирующего инструмента и повысить качество обрабатываемой поверхности заготовки, при содержании в эмульсии фторсодержащего вещества менее 0,2% износ возрастает, а при содержании более 1% увеличивается его расход, повышается себестоимость изготовления;

- использования в качестве СОЖ фторсодержащего поверхностно-активного вещества на основе индустриального с массовой долей фторсодержащего вещества (0,01÷0,1)%, повысить стойкость деформирующего инструмента, при содержании в эмульсии фторсодержащего вещества меньше 0,01% эффект снижается, а при содержании больше 0,1% возрастает расход фторсодержащего вещества, увеличивается себестоимость изготовления.

Признаки, отличающее предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных стран, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Способ изготовления осесимметричных оболочек включает заготовительную, механическую и прокатную обработку на давильно-раскатном станке с использованием смазки и СОЖ и отличается тем, что трубы режут на заготовки кратные одной или нескольким ее длинам, выполняют механическую обработку с формированием упора на внутренней поверхности у одного торца, затем прокатку заготовок за один или несколько переходов деформирующими роликами, вход и выход которых в заготовку и из нее задают со смещением от упора и от другого торца в направлении осевой подачи и в противоположном направлении, соответственно, при этом используют деформирующий инструмент на рабочие поверхности которого нанесено фторсодержащее антифрикционное покрытие, в качестве смазки и СОЖ используют фторсодержащую эмульсию смазочную на основе индустриального масла, затем выполняют окончательную механическую обработку.

Сущность изобретения поясняется чертежами.

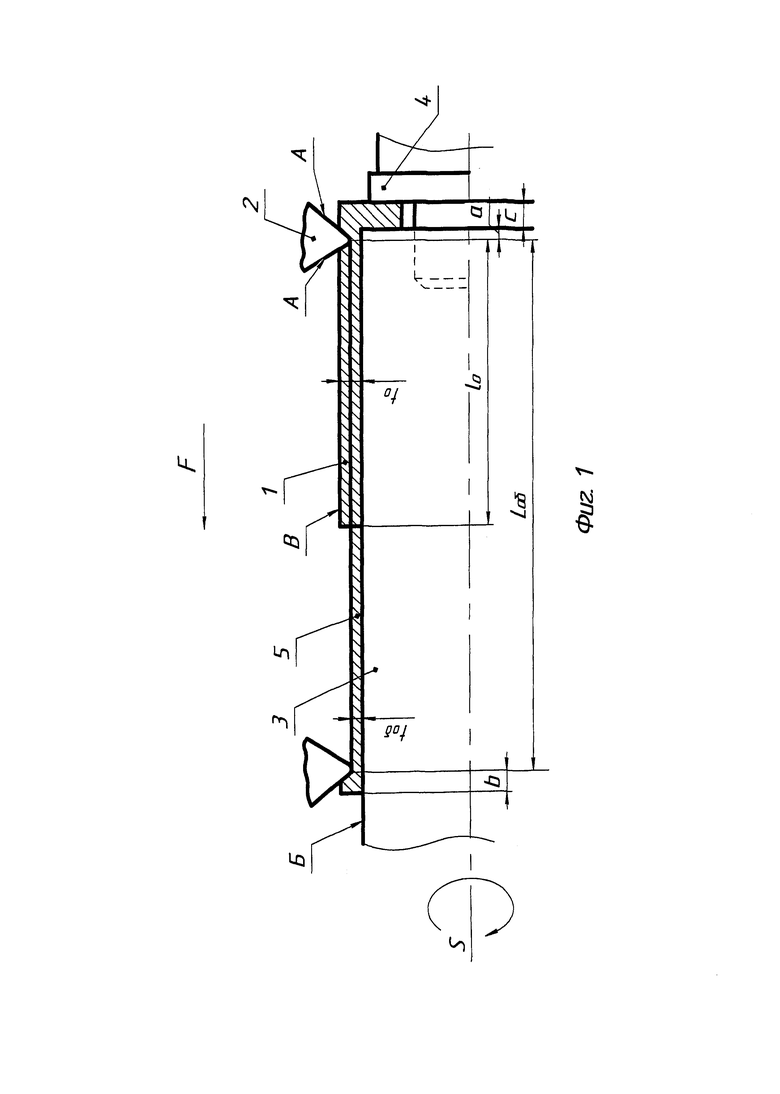

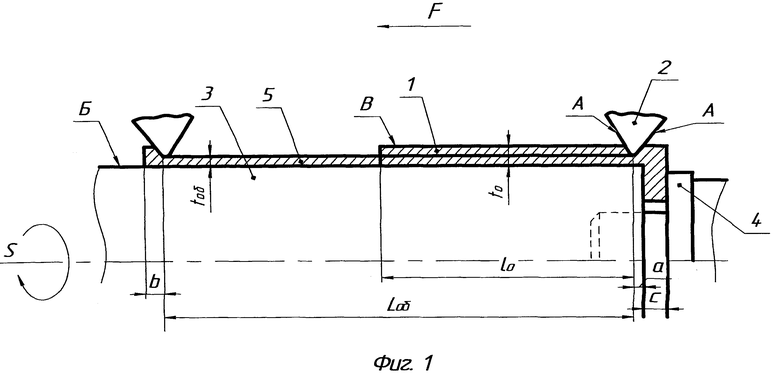

На фиг. 1 изображена схема прокатной обработки однократной заготовки 1 роликами 2 на оправке 3 с прижимом 4, 5 - заготовка после прокатной обработки.

t0 (мм) - толщина стенки заготовки 1.

l0 (мм) - длина заготовки 1.

с (мм) - толщина упора заготовки 1.

а (мм) - смещение входа роликов 2 в заготовку 1 от упора у одного торца в направлении осевой подачи F.

b (мм) - смещение выхода роликов 2 из заготовки 5 от другого торца в направлении, противоположном осевой подачи F.

А - рабочие поверхности деформирующего инструмента - роликов 2.

Б - рабочая поверхность деформирующего инструмента - оправки 3.

В - наружная поверхность заготовки 1.

tоб (мм) - толщина стенки заготовки после прокатной обработки.

Lоб (мм) - длина заготовки после прокатной обработки.

S (мин-1) - скорость вращения.

F (мм/мин) - осевая подача роликов.

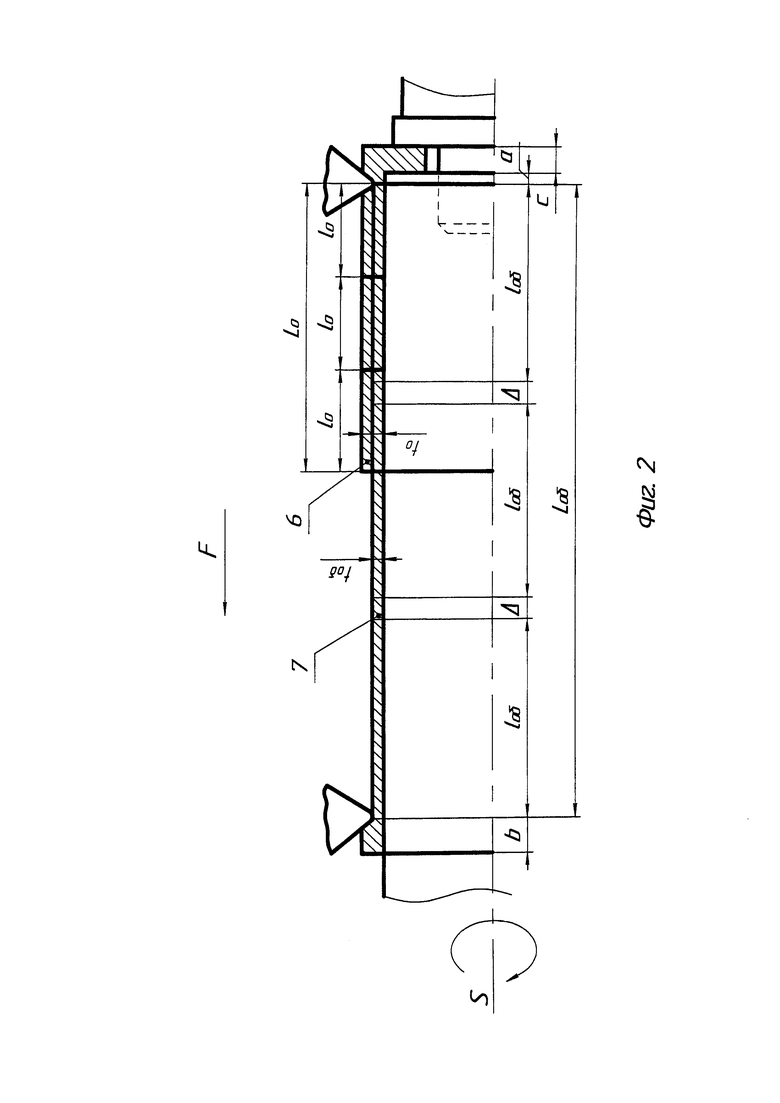

На фиг. 2 изображена схема прокатной обработки трехкратной заготовки 6 длиной L0 (мм), равной трем длинам одной заготовки l0 (мм), L0=3 l0.

7 - заготовка после прокатной обработки длиной Lоб (мм), равной трем длинам lоб (мм), Lоб=3 lоб.

t0 (мм) - толщина заготовки 6.

tоб (мм) - толщина заготовки 7 после прокатной обработки.

а (мм) - смещение роликов при входе в заготовку 6.

b (мм) - смещение роликов при выходе роликов из заготовки 7.

с (мм) - толщина упора заготовки 6.

Δ (мм) - припуск на рез при разделении заготовки 7 на отдельные заготовки длиной lоб (мм).

F (мм/мин) - осевая подача роликов.

S (мин-1) - скорость вращения.

Вышеописанный способ осуществляется следующим образом.

Вначале трубы режут на заготовки кратные одной или нескольким ее длинам на станке для резки труб.

Затем выполняют механическую обработку с формированием упора на внутренней поверхности у одного торца заготовки 1 (фиг. 1).

Заготовку 1 устанавливают на оправку 3, закрепленную в шпинделе давильно-раскатного станка, фиксируют на оправке прижимом 4 и деформирующими роликами 2 за один или несколько переходов прокатывают однократную заготовку 1 с толщины t0 (мм) до толщины tоб (мм) и с длины l0 (мм) до длины Lоб (мм), получая заготовку 5.

Ролики 2 входят в заготовку 1 со смещением а (мм) от упора заготовки в направлении осевой подачи F и выходят из заготовки 5 со смещением b (мм) в направлении, противоположном осевой подачи F.

При прокатной обработке используют деформирующий инструмент - ролики 2 и оправку 3, на рабочие поверхности А и Б которых нанесено фторсодержащее антикоррозийное покрытие.

В процессе прокатной обработки в качестве смазки и СОЖ используют фторсодержащую эмульсию смазочную на основе индустриального масла, которую наносят на рабочие поверхности А и Б деформирующего инструмента - роликов 2 и оправки 3 и на наружную поверхность В заготовки 1.

Затем на токарно-винторезном станке выполняют окончательную механическую обработку с удалением участков заготовки а (мм) на входе и b (мм) на выходе роликов.

При прокатной обработке многократной, в частности, трехкратной заготовки 6 (фиг. 2) длину L0 (мм) задают равную трем длинам l0 (мм) одной заготовки.

Длину l0 (мм) расчитывают из равенства объемов оболочки и заготовки 6 с учетом припуска на рез А (мм) на вход а (мм), на толщину уступа с (мм) и на выход b (мм) роликов из заготовки 7.

Окончательную механическую обработку выполняют на токарно-винторезном станке путем удаления участков а (мм), с (мм), b (мм) и 2 Δ (мм).

Пример.

Трубы режут на заготовки кратные одной или нескольким ее длинам толщиной t0=20 мм на станке для резки труб.

Выполняют механическую обработку на токарном станке с формированием упора толщиной с=15 мм на внутренней поверхности у одного торца заготовки 1.

На давильно-раскатном станке RL 60/75 за один или несколько переходов (фиг. 1) деформирующими роликами 2 прокатной обработкой из заготовки 1 получают заготовку 5 с участками входа а=10 мм, выхода b=20 мм и с толщиной упора с=15 мм.

При прокатной обработке заготовки, кратной нескольким ее длинам, в частности, трехкратной заготовки 6 (фиг. 2) длиной L0, равной трем длинам l0 (мм) одной заготовки (L0=3 l0) получают заготовку 7 длиной Lоб (мм), равной трем длинам lоб (мм) с припусками на рез 2Δ=2 х 3=6 мм и с длиной участков с=15 мм, а=10 мм и b=20 мм.

Как видно из схемы прокатной обработки (фиг. 2) по сравнению со схемой (фиг. 1) количество участков на отрезку при использовании многократной заготовки уменьшается, что повышает коэффициент использования металла, так как припуск на рез Δ=3 мм, а припуски на вход и выход и на толщину упора составляют а=10 мм, b=20 мм, с=15 мм.

В качестве фторсодержащего антифрикционного покрытия рабочих поверхностей А и Б деформирующего инструмента - роликов 2 и оправки 3 используют раствор фторсодержащего поверхностно-активного вещества в органическом растворителе с массовой долей фторсодержащего вещества (2±0,1) %.

Как вариант, в качестве фторсодержащего содержащего антифрикционного покрытия рабочих поверхностей А и Б, роликов 2 и оправки 3 используют состав, на основе фторсодержащего поверхностно-активного вещества, органического растворителя - хладона и анилинового красителя трифенилметанового ряда.

В качестве смазки, которую наносят на рабочие поверхности А и Б, роликов 2 и оправки 3 и на наружную поверхность В заготовки 1, используют эмульсию фторсодержащего поверхностно-активного вещества на основе индустриального масла с массовой долей фторсодержащего вещества (0,2÷1,0) %.

В качестве СОЖ используют фторсодержащее поверхностно-активное вещество на основе индустриального масла с массовой долей фторсодержащего вещества (0,01-0,1) %.

Затем на токарно-винторезном станке выполняют окончательную механическую обработку.

Способ изготовления осесимметричных оболочек, в соответствии с изобретением, обеспечивает возможность изготовления оболочек с высокой размерной точностью и качеством обработанной поверхности, высоким коэффициентом использования металла, высокой износостойкостью деформирующих роликов и оправки, и позволяет повысить производительность и снизить себестоимость изготовления оболочек.

Указанный эффект подтвержден испытанием опытных партий оболочек, изготовленных по предлагаемому способу.

В настоящее время разработана техническая документация и намечено серийное производство оболочек по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричных тонкостенных оболочек | 2021 |

|

RU2773976C1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Способ давильно-раскатной обработки осесимметричных оболочек | 2023 |

|

RU2818921C1 |

| Способ изготовления профильных оболочек | 2022 |

|

RU2796957C1 |

| Способ изготовления тонкостенных оболочек | 2024 |

|

RU2835610C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| Способ изготовления осесимметричных оболочек с внутренними рифлями | 2020 |

|

RU2759144C1 |

| Способ изготовления стальных тонкостенных оболочек сосудов высокого давления | 2019 |

|

RU2710285C1 |

| Способ изготовления тонкостенных оболочек из легированных сталей | 2019 |

|

RU2710311C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении осесимметричных оболочек из труб. Трубы режут на заготовки, кратные одной или нескольким длинам заготовки. Затем производят механическую обработку заготовки с формированием упора на внутренней поверхности у одного торца. Осуществляют прокатку заготовки за один или несколько переходов деформирующими роликами. Вход и выход роликов в заготовку и из нее задают со смещением от упора и от другого торца в направлении осевой подачи и в противоположном направлении. На рабочие поверхности деформирующего инструмента наносят фторсодержащее антифрикционное покрытие. Используют фторсодержащую эмульсию смазочную на основе индустриального масла в качестве смазки и СОЖ. Осуществляют окончательную механическую обработку. В результате обеспечивается возможность получать оболочки с высокой размерной точностью и качеством обработанной поверхности, с высоким коэффициентом использования металла при высокой износостойкости рабочей поверхности деформирующего инструмента. 5 з.п. ф-лы, 2 ил., 1 пр.

1. Способ изготовления осесимметричных оболочек, включающий заготовительную, механическую и прокатную обработку на давильно-раскатном станке с использованием смазки и СОЖ, отличающийся тем, что трубы режут на заготовки, кратные одной или нескольким ее длинам, выполняют механическую обработку с формированием упора на внутренней поверхности у одного торца, затем прокатку заготовок за один или несколько переходов деформирующими роликами, вход и выход которых в заготовку и из нее задают со смещением от упора и от другого торца в направлении осевой подачи и в противоположном направлении, соответственно, при этом используют деформирующий инструмент, на рабочие поверхности которого нанесено фторсодержащее антифрикционное покрытие, в качестве смазки и СОЖ используют фторсодержащую эмульсию смазочную на основе индустриального масла, затем выполняют окончательную механическую обработку.

2. Способ по п. 1, отличающийся тем, что смещение входа и выхода деформирующих роликов задают не менее 0,1 толщины стенки.

3. Способ по п. 2, отличающийся тем, что в качестве фторсодержащего антифрикционного покрытия рабочих поверхностей деформирующего инструмента используют раствор фторсодержащего поверхностно-активного вещества в органическом растворителе с массовой долей фторсодержащего вещества (2±0,1) %.

4. Способ по п. 1, отличающийся тем, что в качестве фторсодержащего антифрикционного покрытия рабочих поверхностей деформирующего инструмента используют состав на основе фторсодержащего поверхностно-активного вещества органического растворителя и анилинового красителя трифенилметанового ряда.

5. Способ по п. 1, отличающийся тем, что в качестве смазки используют эмульсию фторсодержащего поверхностно-активного вещества на основе индустриального масла с массовой долей фторсодержащего вещества (0,2-1,0) %.

6. Способ по п. 1, отличающийся тем, что в качестве СОЖ используют фторсодержащее поверхностно-активное вещество на основе индустриального масла с массовой долей фторсодержащего вещества (0,01-0,1) %.

| Способ изготовления стальных тонкостенных оболочек сосудов высокого давления | 2019 |

|

RU2710285C1 |

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| US 3411334 A1, 19.11.1968 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2022-09-22—Публикация

2022-02-07—Подача