Изобретение относится к области синтеза олиогоорганосилоксанов линейного, моноциклического и спироциклического строения.

Олигоорганосилоксанолы (далее ООС) со средней функциональностью более 2.5 независимо от их строения представляют с собой твердую смолу. Они нашли широкое применение в композиционных материалах. ООС также используются в виде лаков для нанесения на поверхности различных материалов с целью получения термо-, морозо-, химически- и светостойких покрытий с повышенными механическими и диэлектрическими характеристиками. Основной интерес представляют способы синтеза полимеров и олигомеров со спироатомами кремния.

В способе (патент US №3817917, МПК C07F7/08, C08G77/04, 1974) описывается получение полиметилфенилспироцикло- силоксана и титаноксана взаимодействием дифункционального олигоорганосилоксана МO[(Me)Si(Ph)]3М (где M= H, Na, K) с 4-хлористым кремнием и титаном, соответственно.

Недостатками данного способа являются: многостадийность, использование большого количества органических растворителей, нейтрализация хлористого водорода токсичным пиридином и отсутствие возможностей повлиять на структуру и степень конденсации спироциклосилоксанов.

Способ (патент US №5376595, МПК C03C3/00, 1994) предлагает получение полиэлементоорганоспироциклосилоксанов (ПЭСС) с функциональными группами (Si-H и Si-CH=CH2) и без C6H5Si-группы. Отсутствие C6H5Si-групп в составе спироциклосилоксанов приводит к значительному ухудшению их термостойкости и диэлектрических характеристик. Также большой расход растворителей, наличие кислых стоков и множество технологических стадий относятся к недостаткам данного способа.

ПЭССы получены гидролитической поликонденсацией (ГПК) алкоксисиланов стехиометрическим количеством воды в присутствии кислотных катализаторов в отсутствие растворителей (патент RU №2507217, МПК С08G 77/04, 2012). В приведенных условиях затруднен полный гидролиз алкокси-групп в алкоксисиланах. Это приводит к наличию алкокси-групп в ПЭССах, что в свою очередь снижает их термостойкость и исключает возможность повлиять на структуру и степень конденсации ПЭССов.

Наиболее близким техническим решением является способ получения термоотверждаемых гомофункциональной поликонденсацией ПЭССов (патент RU №2647586, МПК С08G 77/06, С08G 77/08, С08G 77/16, С08G 77/58, 2017) со степенью конденсации ≥ 90%, равномерным распределением Q- и D-звеньев по спироциклам, высокой стабильностью, воспроизводимостью их физико-химических характеристик и выходом не менее 98 %, ацидогидролитической сополиконденсацией одного из четырехфункциональных элементоорганических мономеров: тетраалкоксидов (источник Q-звена) формулы M(OR)4, где R = CnH2n+1 (n=1÷8), или их смеси с индивидуальным диорганодиалкоксисиланом (источник D-звена) общей формулы R1R2Si(OR3)2, где R3=R, и/или с индивидуальным диорганоциклосилоксаном (D-звено) формулы [R1R2SiO]m, где m=3, 4, 5, 6, и/или их смесями при соблюдении условия Q:D=1:2, в присутствии катализатора - одной из сильных минеральных кислот в количестве от 0,05 до 0,40 мас.% при температуре от 20 до 95°C, с повышением температуры смеси до 210°C, отгонкой спиртов и их ацетатов, возвратом последних в охлажденную реакционную массу, последующей ее нейтрализацией, центрифугированием смеси и удалением летучих из целевого продукта.

Данный способ имеет недостатки. Например, не рассматривает возможности частично заменить гидролизующий реагент и минимизировать расход минеральной кислоты, использовать только наиболее доступные и дешевые с низкими алкокси-группами алкоксисиланы, что позволило бы снизить температуру реакции, увеличить выход ПЭСС до значений более 99%, снизить их степень конденсации до значений менее 90%, что привело бы к снижению температуры отверждения ПЭСС, получить конечный продукт в лаковой форме, что повысило бы его стабильность и транспортабельность.

Задача настоящего изобретения – снижение температуры получения олиогорганосилоксанолов линейного, моноциклического и спироциклического строения из смеси алкоксисиланов, сокращение количества образующихся сложных эфиров и продолжительности технологического процесса.

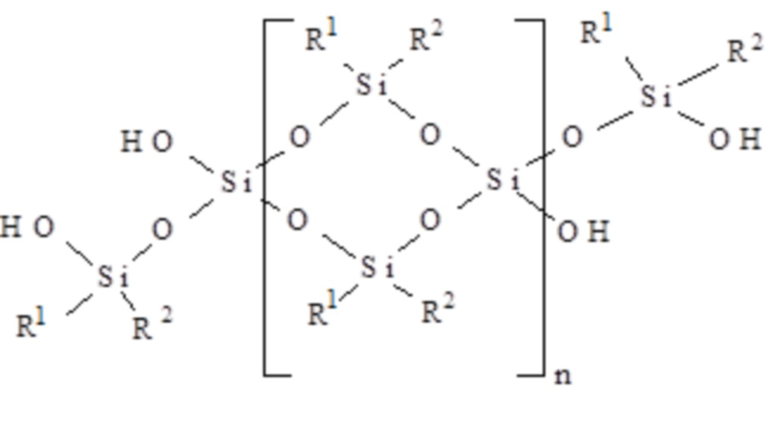

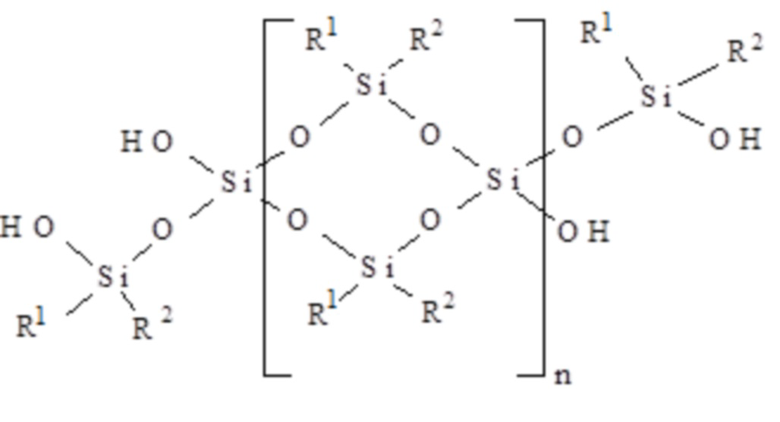

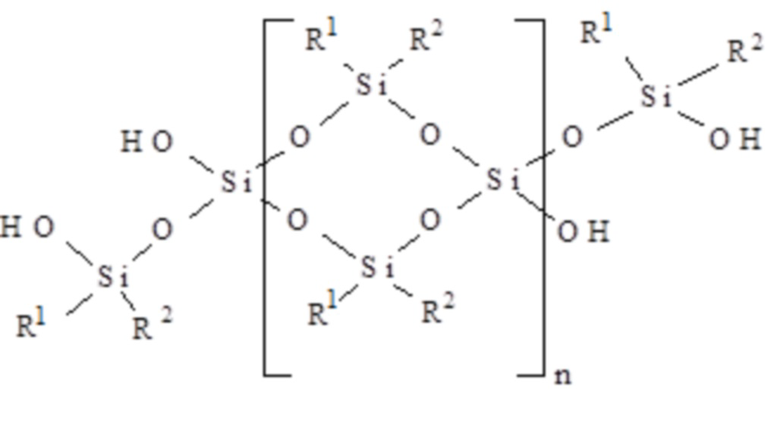

Поставленная задача решается предлагаемым способом получения олигоорганосилоксанов различного строения ацидогидролитической сополиконденсацией алкоксисиланов в присутствии сильной минеральной кислоты с отгонкой летучих продуктов реакции и нейтрализацией, отличающимся тем, что олигоорганосилоксаны, соответствующие структурной формуле:

,

,

где R1=CH3; R2=C6H5; n=0÷4, как линейного (n=0), так и циклического (n=1) и спироциклического (n=2÷4) строения получают при проведении ацидогидролитической сополиконденсации совместно с гидролитической смеси диорганодиалкоксисилана общей формулы R1R2Si(OR3)2, где R3=CH3, C2H5, с тетраалкоксисиланом общей формулы Si(OR)4, где R=R3, с добавлением в реакционную смесь деминерализованной воды и уксусной кислоты, при мольном соотношении перечисленных компонентов 2(n+1):(n+1):(n+1):(3n+5) соответственно, а отгонку летучих продуктов реакции проводят при температуре не более 90°С.

Предлагаемый способ имеет следующие преимущества:

- снижает температуру реакции в 2,3 раза - с 210°C до 90°C за счет применения только низших алкоксиланов, для гидролиза-конденсации которых предложенная температура достаточна;

- сокращает расход органической кислоты за счет ее частичной замены на деминерализованную воду;

- увеличивает выход конечного продукта до значений не менее 99% за счет уменьшения температуры ацидогидролитической сополиконденсации алкоксисиланов, что позволяет избежать частичного образования сшитых нерастворимых полимеров;

- ускоряет технологический процесс в результате сокращения стадии повторной вакуумной отгонки смеси спиртов c их ацетатами.

Подробное описание способа приведено в следующих примерах.

Пример 1. Получение линейного олигометилфенилсилоксанола (n=0)

В колбу, снабженную мешалкой, обратным холодильником, капельной воронкой и термометром загрузили 364,6 г (2 моль) C6H5(Me)Si(OCH3)2, 208,3 г (1 моль) Si(OC2H5)4, 18,0 г (1 моль) деминерализованной воды и 300,3 г (5 моль) ледяной уксусной кислоты. Реакционную массу при перемешивании нагрели до 65°С в течение 30 минут и добавили 1,21 мл 94,7%-ной серной кислоты (0,13 вес.% H2SO4). Температуру реакционной массы в течение 1 часа повысили до 90°C и полностью отогнали летучие продукты. Реакционную массу охладили до 40°C и добавили 468,7 г ацетона (х.ч.). После полного растворения продукта добавили 21,4 г мелкодисперсного мела, перемешивали в течение 1 часа и отфильтровали. Получили 829,5 г прозрачного бесцветного лака с содержанием сухого остатка 44,0 мас.%, что составляет 365,0 г линейного олигометилфенилсилоксанола (выход 99,1 мас.%). На ПМР-спектре олигометилфенилсилоксанола химические сдвиги δ=3,73 м.д. (CH3CH2OSi-) и δ=3,57 м.д. (CH3ОSi-групп) не обнаружены. Содержание НОSi-групп в лаке, найденное титрованием реактивом Фишера, составило 8,1 мас.%. Степень поликонденсации олигометилфенилсилоксанола, вычисленная по результатам ПМР спектороскопии и титрования по Фишеру, составила – 50,0%.

Пример 2. Получение моноциклического олигометилфенилсилоксанола (n=1)

В колбу, снабженную мешалкой, обратным холодильником, капельной воронкой и термометром загрузили 72,9 г (0,4 моль) C6H5(Me)Si(OCH3)2, 41,7 г (0,2 моль) Si(OC2H5)4, 3,6 г (0,2 моль) деминерализованной воды и 48,0 г (0,8 моль) ледяной уксусной кислоты. Реакционную массу при перемешивании нагрели до 65°C в течение 30 минут и добавили 0,12 мл 94,7%-ной серной кислоты (0,13 вес.% H2SO4). Температуру реакционной массы в течение 1 часа повысили до 90°C и полностью отогнали летучие продукты. Реакционную массу охладили до 40°C и добавили 89,1 г ацетона (х.ч.). После полного растворения продукта добавили 2,1 г мелкодисперсного мела, перемешивали в течение 1 часа и отфильтровали. Получили 157,6 г прозрачного бесцветного лака с содержанием сухого остатка 44,1 мас.%, что составляет 69,5 г моноциклического олигометилфенилсилоксанола (выход 99,3 мас.%). На ПМР-спектре олигометилфенилсилоксанола химические сдвиги δ=3,73 м.д. (CH3CH2OSi-) и δ=3,57 м.д. (CH3ОSi-групп) не обнаружены. Содержание НОSi-групп в лаке, найденное титрованием реактивом Фишера, составило 4,3 мас.%. Степень поликонденсации олигометилфенилсилоксанола, вычисленная по результатам ПМР спектороскопии и титрования по Фишеру составила – 75,0%.

Пример 3. Получение спироциклического олигометилфенилсилоксанола (n=2)

В колбу, снабженную мешалкой, обратным холодильником, капельной воронкой и термометром загрузили 126,0 г (0,6 моль) C6H5(Me)Si(OC2H5)2, 62.5 г (0,3 моль) Si(OC2H5)4, 5,4 г (0,3 моль) деминерализованной воды и 66,1 г (1,1 моль) ледяной уксусной кислоты. Реакционную массу при перемешивании нагрели до 65°C в течение 30 минут и добавили 0,19 мл 94,7%-ной серной кислоты (0,13 вес.% H2SO4). Температуру реакционной массы в течение 1 часа повысили до 90°C и полностью отогнали летучие продукты. Реакционную массу охладили до 40°C и добавили 129,4 г ацетона (х.ч.). После полного растворения продукта добавили 3,5 г мелкодисперсного мела, перемешивали в течение 1 часа и отфильтровали. Получили 230,4 г прозрачного бесцветного лака с содержанием сухого остатка 44,4 мас.%, что составляет 102,3 г олигометилфенилспироциклосилоксанола (выход 99,0 мас.%). На ПМР-спектре олигометилфенилспироциклосилоксанола химический сдвиг δ=3,73 м.д. (CH3CH2OSi-) обнаружен в следовом количестве. Содержание НОSi-групп в лаке, найденное титрованием реактивом Фишера, составило 2,9 мас.%. Степень поликонденсации спироциклического олигометилфенилсилоксанола, вычисленная по результатам ПМР спектороскопии и титрования по Фишеру составила – 83,3%.

Пример 4. Получение олигометилфенилспироциклосилоксанола (n=3)

В колбу, снабженную мешалкой, обратным холодильником, капельной воронкой и термометром загрузили 145,8 г (0,8 моль) C6H5(Me)Si(OCH3)2, 60,8 г (0,4 моль) Si(OCH3)4, 7,2 г (0,4 моль) деминерализованной воды и 84,1 г (1,4 моль) ледяной уксусной кислоты. Реакционную массу при перемешивании нагрели до 65°C в течение 30 минут и добавили 0,22 мл 94,7%-ной серной кислоты (0,13 вес.% H2SO4). Температуру реакционной массы в течение 1 часа повысили до 90°C и полностью отогнали летучие продукты. Реакционную массу охладили до 40°C и добавили 171,6 г ацетона (х.ч.). После полного растворения продукта добавили 4,0 г мелкодисперсного мела, перемешивали в течение 1 часа и отфильтровали. Получили 305,7 г прозрачного бесцветного лака с содержанием сухого остатка 44,3 мас.%, что составляет 135,4 г олигометилфенилспироциклосилоксанола (выход 99,2 мас.%). На ПМР-спектре олигометилфенилспироциклосилоксанола химический сдвиг δ=3,57 м.д. (CH3ОSi-групп) не обнаружен. Содержание НОSi-групп в лаке, найденное титрованием реактивом Фишера, составило 2,2 мас.%. Степень поликонденсации спироциклического олигометилфенилсилоксанола, вычисленная по результатам ПМР спектороскопии и титрования по Фишеру составила – 87,5%.

Пример 5. Получение олигометилфенилспироциклосилоксанола (n=4)

В колбу, снабженную мешалкой, обратным холодильником, капельной воронкой и термометром загрузили 182,3 г (1 моль) C6H5(Me)Si(OCH3)2, 104,2 г (0,5 моль) Si(OC2H5)4, 9,0 г (0,5 моль) деминерализованной воды и 102,1 г (1,7 моль) ледяной уксусной кислоты. Реакционную массу при перемешивании нагрели до 65°C в течение 30 минут и добавили 0,30 мл 94,7%-ной серной кислоты (0,13 вес.% H2SO4). Температуру реакционной массы в течение 1 часа повысили до 90°C и полностью отогнали летучие продукты. Реакционную массу охладили до 40°C и добавили 211,8 г ацетона (х.ч.). После полного растворения продукта добавили 5,3 г мелкодисперсного мела, перемешивали в течение 1 часа и отфильтровали. Получили 378,5 г прозрачного бесцветного лака с содержанием сухого остатка 44,5 мас.%, что составляет 168,4 г олигометилфенилспироциклосилоксанола (выход 99,2 мас.%). На ПМР-спектре олигометилфенилспироциклосилоксанола химический сдвиг δ=3,57 м.д. (CH3ОSi-групп) не обнаружен, а δ=3,73 м.д. (CH3CH2OSi-) обнаружен в следовом количестве. Содержание НОSi-групп в лаке, найденное титрованием реактивом Фишера, составило 1,8 мас.%. Степень поликонденсации спироциклического олигометилфенилсилоксанола, вычисленная по результатам ПМР спектороскопии и титрования по Фишеру составила – 90,0%.

Предложенный способ – это высокоэффективный способ получения линейных, циклических и спироциклических силоксанолов со степенью поликонденсации не более 90% и выходом не менее 99%. Обеспечено сокращение количества образующихся сложных эфиров вследствие частичной замены органической кислоты на деминерализованную воду для ГПК смеси алкоксисиланов. Сокращен технологический процесс на одну стадию и в 2,3 раза снижен температурный режим процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГО- И ПОЛИЭЛЕМЕНТООРГАНОСПИРОЦИКЛОСИЛОКСАНОВ | 2017 |

|

RU2647586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ(ОРГАНО)(АЛКОКСИ)(ГИДРОКСИ)СИЛОКСАНОВ С ЗАДАННОЙ СТЕПЕНЬЮ ПОЛИКОНДЕНСАЦИИ | 2013 |

|

RU2524342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ(ОРГАНО)(ГИДРОКСИ)СИЛОКСАНОВ С ЗАДАННОЙ СТЕПЕНЬЮ ПОЛИКОНДЕНСАЦИИ | 2019 |

|

RU2709106C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ПОЛИ(МЕТИЛ)(ГИДРИД)СИЛОКСАНОВ С ЗАДАННОЙ СРЕДНЕЙ ДЛИНОЙ СИЛОКСАНОВОЙ ЦЕПИ | 2019 |

|

RU2712931C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ НА ОСНОВЕ ОРГАНОАЛКОКСИСИЛАНОВ | 2009 |

|

RU2428438C2 |

| Способ получения разветвленных полиметилфенилсилоксановых жидкостей | 2023 |

|

RU2811819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛОСИЛОКСАНОВ | 2010 |

|

RU2444540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГООРГАНОСИЛОКСАНОВ | 2014 |

|

RU2556639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ НА ОСНОВЕ ОРГАНОАЛКОКСИСИЛАНОВ | 2014 |

|

RU2563037C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛФЕНИЛСИЛСЕСКВИОКСАНОВ | 2016 |

|

RU2628128C1 |

Изобретение относится к области синтеза олиогоорганосилоксанов разветвленного, моноциклического и спироциклического строения. Предложен способ получения олигоорганосилоксанов, соответствующих структурной формуле (I), где R1=CH3; R2=C6H5; n=0-4, как линейного (n=0), так и циклического (n=1) и спироциклического (n=2÷4) строения, при проведении ацидогидролитической сополиконденсации совместно с гидролитической смеси диорганодиалкоксисилана общей формулы R1R2Si(OR3)2, где R3= CH3, C2H5, с тетраалкоксисиланом общей формулы Si(OR)4, где R=R3, с добавлением в реакционную смесь деминерализованной воды и уксусной кислоты при мольном соотношении перечисленных компонентов 2(n+1):(n+1):(n+1):(3n+5) соответственно, и отгонку летучих продуктов реакции проводят при температуре не более 90°С. Технический результат - снижение температуры реакции в 2,3 раза, сокращение расхода органической кислоты, увеличение выхода конечного продукта и сокращение времени проведения технологического процесса. 5 пр.

(I)

(I)

Способ получения олигоорганосилоксанов ацидогидролитической сополиконденсацией алкоксисиланов в присутствии сильной минеральной кислоты с отгонкой летучих продуктов реакции и нейтрализацией, отличающийся тем, что олигоорганосилоксаны, соответствующие структурной формуле

где R1=CH3; R2=C6H5; n=0-4, как линейного (n=0), так и циклического (n=1) и спироциклического (n=2-4) строения, получают при проведении ацидогидролитической сополиконденсации совместно с гидролитической смеси диорганодиалкоксисилана общей формулы R1R2Si(OR3)2, где R3=CH3, C2H5, с тетраалкоксисиланом общей формулы Si(OR)4, где R=R3, с добавлением в реакционную смесь деминерализованной воды и уксусной кислоты при мольном соотношении перечисленных компонентов 2(n+1):(n+1):(n+1):(3n+5) соответственно, а отгонку летучих продуктов реакции проводят при температуре не более 90°С.

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГО- И ПОЛИЭЛЕМЕНТООРГАНОСПИРОЦИКЛОСИЛОКСАНОВ | 2017 |

|

RU2647586C1 |

| Бредов Н.С | |||

| и др | |||

| Олигомерные силсесквиоксан-силоксановые модификаторы полимерных стоматологических композиций | |||

| Высокомолекулярные соединения, Серия Б, 2020, т.62, No.3, с.169-176 | |||

| US 7601792 B2, 13.10.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ(ОРГАНО)(ГИДРОКСИ)СИЛОКСАНОВ С ЗАДАННОЙ СТЕПЕНЬЮ ПОЛИКОНДЕНСАЦИИ | 2019 |

|

RU2709106C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ(ОРГАНО)(АЛКОКСИ)(ГИДРОКСИ)СИЛОКСАНОВ С ЗАДАННОЙ СТЕПЕНЬЮ ПОЛИКОНДЕНСАЦИИ | 2013 |

|

RU2524342C1 |

Авторы

Даты

2022-09-05—Публикация

2021-06-08—Подача