Изобретение относится к химии и технологии кремнийорганических соединений, конкретно к получению олигоорганосилоксанов линейного, разветвленного и полициклического строения с молекулярной массой 102<ММ<104.

Соединения этого класса представлены различными продуктами: силиконовыми жидкостями и смолами, жидкими низкомолекулярными силоксановыми каучуками линейного строения, а также полициклическими олигомерами. Они составляют основу полимерных композиционных материалов, например диэлектрических паст, термостойких покрытий и клеев, применяемых в машиностроении, радиоэлектронике и других отраслях современной техники, а также для модификации свойств иных материалов различного технического назначения.

В современной промышленной технологии олигоорганосилоксанов используются разнообразные способы получения, основанные на гидролитической поликонденсации кремнийорганических мономеров (органохлорсиланов) в растворах и в водных средах. (Чернышев Е.А., Таланов В.Н.. Химия элементоорганических мономеров и полимеров, М., КолосС, 2011; Хананашвили Л.M и Андрианов К.А. Технология элементоорганических мономеров и полимеров. М.: Химия, 1998, с. 528).

Совокупной чертой традиционных промышленных способов гидролитической поликонденсации является взаимодействие органохлорсиланов с водой по схеме: 2≡Si-Cl+H2O→≡Si-O-Si≡+2HCl. Образующийся при гидролизе хлористый водород растворяется в воде, образуя с ней трудноразделимые азеотропные смеси. Это препятствует рециклизации хлористого водорода, ухудшает технико-экономические показатели процесса и создает ряд экологических проблем. Для преодоления этих недостатков используются различные приемы, способствующие выделению и рециклизации хлористого водорода.

Для утилизации хлористого водорода органохлорсиланы перед гидролизом обрабатывают спиртами, а образующиеся алкоксисиланы затем подвергают гидролитической поликонденсации в водно-спиртовой среде. Известен способ (Патент RU №2108347, кл. C08G 77/06), согласно которому смесь хлорсиланов подвергают этерификации в среде органического растворителя с удалением выделяющегося хлористого водорода, затем проводят гидролитическую поликонденсацию в растворе соляной кислоты в присутствии хлоридов щелочных металлов с последующим выделением целевого продукта известными методами. В этом случае гидролитическая поликонденсация протекает в более мягких условиях и не сопровождается образованием агрессивных продуктов.

Однако возможности указанного способа ограничиваются тем, что органические и водные среды не смешиваются друг с другом, вследствие чего процесс вынужденно протекает в гетерогенной системе.

Кроме того, различные условия формирования олигоорганосилоксанов на границе раздела и в объеме обеих фаз ведут к увеличению полидисперсности, неднородности состава и строения продуктов реакции и к ухудшению их свойств (Иванов П.В. Особенности поликонденсации органосиланолов. Вестник МИТХТ, 2011, т. 6, №3, с. 3-22).

Известен способ получения гомо-олигоорганосилоксанов с одинаковыми структурными звеньями RR′SiO в цепях макромолекул, поликонденсацией дизамещенных органохлорсиланов формулы RR′SiCl2 (где R,R′=CH3, CH2=CH или C6H5) в растворе в присутствии карбамида и ацетилацетона (Транкина Е.С., Завин Б.Г. и Музафаров A.M., Известия Академии наук, Серия химическая, 2013, №6, с. 1459-1461). При проведении реакций использовали только один из вышеуказанных мономеров формулы RR′SiCl2, причем образующиеся гомо-олигоорганосилоксаны не выделяли из реакционной массы.

Известен способ получения олигофенилдиметилсилоксанов смешанного состава, с неодинаковыми силоксановыми звеньями (Патент RU №2422472, кл. C08G 77/06). Согласно этому способу, гидролитическую сополиконденсацию смеси органоалкоксисиланов C6H5Si(OR)3; (CH3)2Si(OR)2 и CH3Si(OR)3 проводят в «активной» гомогенной среде - безводной уксусной кислоте или в растворе безводной уксусной кислоты в органическом растворителе.

Существенными недостатками этого способа являются ограниченность сырьевой базы, многостадийность и трудности, связанные с выделением конечных олигоорганосилоксанов.

Известен способ получения олигоорганосилоксанов смешанного состава, содержащих неодинаковые звенья, из смесей органохлорсиланов (патент RU №2088603, МПК C08G 77/06, 1997), который наиболее близок к заявляемому способу и выбран в качестве прототипа.

Способ-прототип позволяет осуществить в препаративных масштабах синтез олигоорганосилоксанов смешанного состава, содержащих неодинаковые силоксановые звенья. Процесс включает следующие стадии:

(1) этерификацию смесей органохлорсиланов общей формулы RnSiCl4-n, (где n=1, 2, 3, a R - органический заместитель) алифатическими спиртами с образованием смесей органоалкоксисиланов;

(2) сополиконденсацию полученных смесей органоалкоксисиланов в гомогенной среде с участием уксусной кислоты (ацидолиз уксусной кислотой) с последующим нагреванием полученной реакционной массы до кипения и выдержкой при кипении 1-6 ч в присутствии катализатора - HCl;

(3) отмывку полученного продукта от уксусной кислоты водой в неполярном растворителе и частичное (или полное) удаление растворителя в присутствии азотсодержащего вещества - гексаметилдисилазана с получением целевых олигоорганосилоксанов смешанного состава, содержащих неодинаковые звенья.

Способ-прототип имеет ряд существенных недостатков, важнейшими из которых являются следующие:

- многостадийность процесса;

- использование ценного пищевого сырья (уксусной кислоты и этилового спирта);

- значительное количество производственных отходов (в том числе газообразного хлористого водорода, эфиров уксусной кислоты, кислых промывных вод, кубовых остатков) и необходимость их утилизации.

Указанные недостатки способа-прототипа обусловлены наличием стадии этерификации хлорсиланов. Желательно исключить эту стадию, с тем чтобы вместо органоалкоксисиланов на стадии гидролитической сополиконденсации использовать более доступные органохлорсиланы, которые являются промышленными продуктами.

Задачей заявляемого изобретения является создание технологичного и экологически безопасного способа получения олигоорганосилоксанов смешанного состава, содержащих неодинаковые звенья, непосредственно из доступных органохлорсиланов, выпускаемых промышленностью.

Поставленная задача решается способом получения олигоорганосилоксанов, включающим гидролитическую сополиконденсацию органохлорсиланов в активной безводной среде, последующее кипячение реакционной массы и отгонку растворителя, причем в качестве органохлорсиланов используют соединения общей формулы: Y3-nSiCln, где n=1-3, Y - одновалентные углеводородные заместители -CH3, -C2H5, -C3H7, -C4H9, CH=CH2, -C6H5, или -H, а в качестве компонентов активной среды применяют смесь карбамида с 1,3-дикетоном, выбранным из группы: ацетилацетон, ацетоуксусный эфир или малоновый эфир, в апротонных растворителях, при этом мольные соотношения (в расчете на 1 группу ≡Si-Cl) хлорсилан:карбамид:1,3-дикетон составляют 1,0:0,5-1,2:0,5-1,2, сополиконденсацию проводят при температуре кипения реакционной массы в течение 1-5 ч, затем удаляют осадок хлоргидрата азотистого основания и выделяют целевой продукт известными приемами.

При гидролитической сополиконденсации органохлорсиланов образуются силанолы и хлористый водород, способствующий конденсации силанолов в олигоорганосилоксаны, содержащие различные силоксановые звенья, по схеме: 2≡Si-OH→≡Si-O-Si≡. Кроме того, образующийся хлористый водород также активизирует взаимодействие карбамида с 1,3-дикетоном с образованием соли азотистого основания и воды. Кристаллический осадок соли выпадает в осадок, а вода расходуется в реакции согидролиза новых порций органохлорсилана. Указанный цикл превращений многократно повторяется, причем количество образующейся воды и хлористого водорода строго контролируется соотношением хлорсилан : карбамид : 1,3-дикетон. Поэтому предлагаемым процессом гидролитической сополиконденсации органохлорсиланов легко управлять.

В отсутствие растворителей сополиконденсация органохлорсиланов в безводных средах протекает с выделением тепла, причем образующийся осадок соли азотистого основания затрудняет перемешивание реакционной массы. Для предотвращения перегрева и регулирования вязкости реакционной массы сополиконденсацию проводят в инертном органическом растворителе. Для этого используют осушенные органические растворители, не содержащие протоно-донорных групп, например алифатические углеводороды с 6-9 атомов углерода (гексан, гептан, октан, циклогексан, бензол, толуол, ксилол, этилбензол), петролейный эфир, алифатические эфиры, например, диэтиловый эфир, тетрагидрофуран, или их смеси.

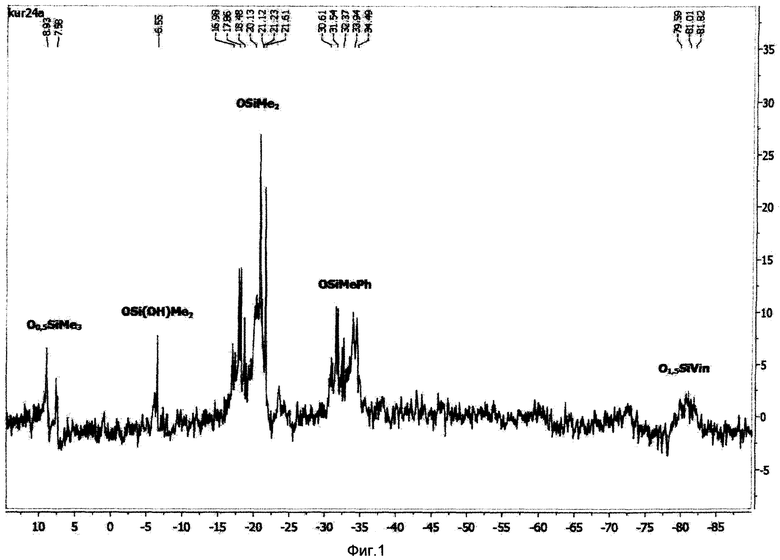

Продукты гидролитической сополиконденсации анализируют методом спектроскопии ЯМР 29Si. На фиг. 1 представлен спектр ЯМР 29Si для олигоорганосилоксана, синтезированного в примере 2. В области -22 м.д. в спектре присутствуют сигналы моно-, ди- и трифункциональных силоксановых структурных звеньев, образующих цепь олигоорганосилоксана смешанного состава. На это указывают сигналы в области 7,5÷9,0 м.д. (характерные, для монофункциональных звеньев O0,5SiMe3, а также характерные сигналы дифункциональных звеньев O0,5Si(OH)Me2, OSiMe2 и OSiMePh, (соответственно в области -6,5 м.д., -17÷-20 м.д. и -30÷-35 м.д.), наряду с сигналами трифункциональных звеньев O1,5SiVin, присутствующие в области -78÷-83 м.д.

Изобретение иллюстрируется приведенными ниже примерами.

Пример 1

Сополиконденсация фенилтрихлорсилана PhSiCl3, метилтрихлор-силана MeSiCl3, метил(фенил)дихлорсилана MePhSiCl2 и диметил(винил)-дихлорсилана Me2VinSiCl (соотношение R/Si=1,80).

Мольное соотношение ≡SiCl / карбамид / 1,3-дикетон = 1,0:1,0:1,0.

В реактор, снабженный термометром, обратным холодильником, капельной воронкой и магнитной мешалкой, загружают 33,0 г (0,55 моль) карбамида (NH2)2CO, 55,07 г (0,55 моль), ацетилацетона CH3COCH2COCH3 и 150 мл гексана. В капельную воронку загружают PhSiCl3 10,58 г (0,05 моль), MeSiCl3 7,48 г (0,05 моль), MePhSiCl2 19,11 г (0,1 моль), Me2VinSiCl 6,03 г (0,05 моль) и 100 мл гексана. При смешивании хлорсиланов с карбамидом и ацетилацетоном температура реакционной массы повышается. Раствор хлорсиланов вводят с такой скоростью, чтобы температура реакционной массы не превышала 40°C. После введения смеси хлорсиланов реакционную массу кипятят в течение 3 часов, затем охлаждают до комнатной температуры, отфильтровывают выпавшую соль азотистого основания. Осадок на фильтре промывают гексаном (2×30 мл); фильтраты объединяют. Полученный раствор концентрируют, удаляя гексан при остаточном давлении 100 мм рт.ст.

Получено: 19,22 г олигометилфенил(винилдиметил)силоксана (89% теор.). По данным ЯМР 1H состав продукта соответствует формуле (PhSiO1,5)0,20(MeSiO1,5)0,20(MePhSiO)0,40(Me3Si0,5)0,20; Найдено, % (мас.): C, 48,12; Si, 28,57. ММ 6200.

Пример 2

Сополиконденсация винилтрихлорсилана VinSiCl3, метил(фенил)-дихлорсилана MePhSiCl2, диметилдихлорсилана Me2SiCl2 и триметилхлорсилана Me3SiCl (соотношение R/Si=1,88).

Мольное соотношение ≡SiCl / карбамид / 1,3-дикетон = 1,0:0,5:0,5.

В реактор, описанный в примере 1, загружают 34,24 г (0,57 моль) карбамида (NH2)2CO, 57,06 г (0,57 моль) ацетилацетона C5H8O2 и 150 мл бензола. В капельную воронку загружают 16,16 г (0,1 моль) VinSiCl3, 38,22 г (0,2 моль) MePhSiCl2, 25,82 г (0,2 моль) Me2SiCl2 и 4,34 г (0,04 моль) Me3SiCl и 100 мл бензола. Раствор хлорсиланов прибавляют с такой скоростью, чтобы температура реакционной массы не превышала 40°C. После прибавления смеси хлорсиланов реакционную массу кипятят 3 часа, затем охлаждают до комнатной температуры и отделяют выпавшую соль азотистого основания фильтрованием. Осадок на фильтре промывают бензолом (2×75 мл); фильтрат присоединяют к маточнику. Полученный раствор концентрируют, удаляя бензол при 100 мм.рт.ст. Получено 49,1 г (91%) олигометилфенилвинилсилоксана. По данным ЯМР-1H, состав продукта соответствует формуле: (MePhSiO)0,37(Me2SiO)0,37(VinSiO1,5)0,185(Me3Si0,5)0,0/75.

Соотношение R/Si=1,88. Найдено, % (мас.): C, 47,36; Si, 28,84. ММ 2700.

Пример 3

Сополиконденсация енилтрихлорсилана PhSiCl3, винилтрихлор-силана VinSiCl3 и триметилхлорсилана Me3SiCl (соотношение R/Si=1,54)

Мольное соотношение ≡SiCl / карбамид /1,3-дикетон = 1,0:1,0:1,2.

В реактор, описанный в примере 1, загружают 40,5 г (0,675 моль) карбамида (NH2)2CO, 81 г. (0,81 моль) ацетилацетона C5H8O2 и 100 мл бензола. В капельную воронку загружают 21,16 г (0,1 моль) PhSiCl3, 16,16 г (0,1 моль) VinSiCl3, 8,15 г (0,075 моль) Me3SiCl и 100 мл бензола. Подачу раствора хлорсиланов регулируют так, чтобы температура реакционной массы не превышала 40°C. После прибавления смеси органохлорсиланов реакционную массу выдерживают при кипячении 3 часа, затем охлаждают до комнатной температуры и отделяют выпавшую соль азотистого основания фильтрованием. Осадок на фильтре промывают бензолом (2×75 мл.); фильтрат присоединяют к маточнику. Полученный раствор концентрируют, удаляя бензол при 100 мм рт.ст. Получено 24,7 г (92%) олигометилфенилвинилсилоксана. По данным ЯМР 1H, состав продукта соответствует формуле (PhSiO1,5)0,36(VinSiO1,5)0,36(Me3Si0,5)0,28.

Найдено, % (мас.): C=45,4; Si=28,96. ММ 4800.

Пример 4

Сополиконденсация фенилтрихлорсилана PhSiCl3, метилтрихлор-силана MeSiCl3 и триметилхлорсилана Me3SiCl (соотношение R/Si=2,0)

Мольное соотношение ≡SiCl / карбамид / 1,3-дикетон = 1,0:0,5:0,5.

В реактор, описанный в примере 1, загружают 36,0 г (0,6 моль) карбамида (NH2)2CO, 78,08 г (0,6 моль) ацетоуксусного эфира C6H10O3 и 200 мл сухого диэтилового эфира. В капельную воронку загружают 42,32 г (0,2 моль) PhSiCl3, 14,96 г (0,1 моль) MeSiCl3 и 32,58 г (0,3 моль), Me3SiCl в 150 мл сухого диэтилового эфира. Раствор хлорсиланов прибавляют с такой скоростью, чтобы температура реакционной массы не превышала 10°C. После прибавления смеси органохлорсиланов реакционную массу выдерживают при кипячении 5 ч, охлаждают до ~20°C и отделяют соль азотистого основания фильтрованием. Осадок на фильтре промывают равными порциями эфира (2×100 мл); фильтраты объединяют. Растворитель удаляют при 100 мм рт.ст. Получено 53,4 г (~93%) олигофенилметилсилоксана. По данным ЯМР 1H, состав продукта соответствует формуле (PhSiO1,5)0,34(MeSiO1,5)0,17(Me3Si0,5)0,49. Найдено, % (масс): C=47,16; Si=29,89. ММ 3600.

Пример 5

Сополиконденсации енилтрихлорсилана PhSiCl3 и диметил-(винил)хлорсилана Me2VinSiCl (соотношение R/Si=1,67)

Мольное соотношение ≡SiCl / карбамид / 1,3-дикетон = 1,0:0,5:0,5.

В реактор, описанный в примере 1, загружают 21,0 г (0,35 моль) карбамида (NH2)2CO, 56,0 г (0,35 моль) малонового эфира C7H12O4 и 150 мл сухого тетрагидрофурана. В капельную воронку загружают 42,32 г (0,2 моль) PhSiCl3, 12,06 г (0,1 моль) Me2VinSiCl в 100 мл. сухого тетрагидрофурана. Прибавление раствора хлорсиланов ведут с такой скоростью, чтобы температура реакционной массы не превышала 30°C. После введения смеси хлорсиланов реакционную массу кипятят 3 ч, охлаждают до ~20°C и отделяют соль азотистого основания фильтрованием. Осадок на фильтре промывают равными порциями тетрагидрофурана (2×80 мл); фильтрат объединяют с маточником. Растворитель удаляют при 100 мм рт.ст. Получено 30,52 г (86,9% теор.) олигофенил(диметилвинил)силоксана. По данным ЯМР-1H, состав продукта соответствует формуле (PhSiO1,5)0,67(Me2VinSiO1,5)0,33, Найдено, % (мас.): C, 55,17; Si, 23,43. ММ 5300.

Пример 6

Сополиконденсация фенилтрихлорсилана PhSiCl3 и диметилхлор-силана Me2SiHCl (соотношение R/Si=1,33*, Cl/Si=2,33).

Мольное соотношение ≡SiCl / карбамид / 1,3-дикетон = 1,0/1,2/1,0.

В реактор, описанный в примере 1, загружают 50,4 г (0,84 моль) карбамида (NH2)2CO, 112,1 г (0,7 моль) малонового эфира C7H12O4 и 200 мл сухого толуола. В капельную воронку загружают 42,32 г (0,2 моль) PhSiCl3 и 9,46 г (0,1 моль) Me2SiHCl в 100 мл сухого толуола. Раствор хлорсиланов прибавляют с такой скоростью, чтобы температура реакционной массы не превышала 40°C. После введения хлорсиланов реакционную массу кипятят 1 час, охлаждают до ~20°C и отделяют соль азотистого основания фильтрованием. Осадок на фильтре промывают равными порциями толуола (2×60 мл); фильтрат объединяют с маточником. Растворитель удаляют при 50 мм рт.ст. Получено 29,33 г (90,2%) олигофенил(диметилгидрид)силоксана. По данным ЯМР 1H, состав продукта соответствует формуле (PhSiO1,5)0,67(Me2SiHO0,5)0,33. Найдено, % (мас.): C, 51,16; Si, 26,17. ММ олигомера 4800.

Пример 7

Сополиконденсация винилтрихлорсилана VinSiCl3 с метил(фенил)-дихлорсиланом MePhSiCl2 (соотношение R/Si=1,5).

Мольное соотношение ≡SiCl / карбамид / 1,3-дикетон = 1,0:0,5:0,5.

В реактор, описанный в примере 1, загружают 30,0 г (0,5 моль) карбамида (NH2)2CO, 50,05 г (0,5 моль) ацетилацетона C5H8O2 и 150 мл бензола. В капельную воронку загружают 32,3 г (0,2 моль) VinSiCl3, 38,2 (0,2 моль) MePhSiCl2 и 100 мл бензола. Прибавление раствора хлорсиланов регулируют так, чтобы температура реакционной массы не превышала 40°C. По окончании введения смеси хлорсиланов реакционную массу кипятят 3 часа, затем охлаждают до комнатной температуры. Выпавшую соль азотистого основания отделяют фильтрованием. Осадок на фильтре промывают бензолом (2×60 мл); фильтрат присоединяют к маточнику. Полученный раствор концентрируют, удаляя бензол при 100 мм рт.ст. Получено 37,5 г (86%) олигометилфенилвинилсилоксана. По данным ЯМР 1H, состав продукта отвечает формуле {(MePhSiO)0,5(VinSiO1,5)0,5}x. Найдено, % (мас.): C, 42,96; Si, 21,27. ММ 3700.

Пример 8

Сополиконденсация фенилтрихлорсилана PhSiCl3 с метилвинил-дихлорсиланом MeVinSiCl2 (соотношение R/Si=1,33).

Мольное соотношение ≡SiCl / карбамид / 1,3-дикетон = 1,0:0,5:0,5.

В реактор, описанный в примере 1, загружают 24,0 г (0,4 моль) карбамида (NH2)2CO, 40,0 г (0,4 моль) ацетилацетона C5H8O2 и 200 мл тетрагидрофурана. В капельную воронку загружают 42,32 г (0,2 моль) PhSiCl3 и 14,11 г (0,1 моль) MeVinSiCl2 в 100 мл тетрагидрофурана. Раствор хлорсиланов прибавляют с такой скоростью, чтобы температура реакционной массы не превышала 30°C. После прибавления смеси хлорсиланов реакционную массу кипятят 5 ч, охлаждают до ~20°C и отделяют соль азотистого основания фильтрованием. Осадок на фильтре промывают равными порциями тетрагидрофурана (2×60 мл); фильтрат объединяют с маточником. Растворитель удаляют при 100 мм рт.ст. Получено 31,60 г (91%) олигофенил(метилвинил)силоксана. По данным ЯМР-1H, состав продукта соответствует формуле (PhSiO1,5)0,67(MeVin)SiO)0,33. Найдено, % (мас.): C, 51,87; Si, 24,96. ММ 3700.

Технический результат заявленного изобретения заключается в создании простого и технологичного способа получения олигоорганосилоксанов смешанного состава с неодинаковыми силоксановыми звеньями.

Заявляемый способ имеет ряд преимуществ по сравнению с прототипом. Способ позволяет снизить энергетические и материальные затраты и улучшить технико-экономический и экологические показатели процесса, что достигается в результате:

- исключения стадии этерификации и, следовательно,

- устранения необходимости использования ценного химического сырья - уксусной кислоты и этилового спирта;

- проведения гидролитической сополиконденсации при умеренных температурах;

- сокращения общей длительности процесса.

Одновременно существенно уменьшаются объемы побочных продуктов и отходов производства (эфиров уксусной кислоты, газообразного хлористого водорода, кубовых остатков и кислых промывных вод, загрязненных органическими веществами). Соответственно, сокращаются расходы на регенерацию растворителей и утилизацию отходов, уменьшается коррозия и износ оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛОКСАНОВЫХ БЛОКСОПОЛИМЕРОВ | 2016 |

|

RU2631111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛФЕНИЛСИЛСЕСКВИОКСАНОВ | 2016 |

|

RU2628128C1 |

| Способ получения олигоорганосилоксанов различного строения | 2021 |

|

RU2779206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГООРГАНОСИЛОКСАНОВ | 2003 |

|

RU2259377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭДРИЧЕСКИХ ОРГАНОСИЛСЕСКВИОКСАНОВ | 2010 |

|

RU2444539C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 2014 |

|

RU2570645C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С УЗКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2008 |

|

RU2381236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛГИДРОСИЛОКСАНОВ | 2015 |

|

RU2601561C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДАМАНТИЛСОДЕРЖАЩИХ β-ДИКЕТОНОВ И КЕТОЭФИРОВ | 2000 |

|

RU2187493C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, ДЛЯ СИНТЕЗА ПОЛИЭТИЛСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2036926C1 |

Изобретение относится к получению олигоорганосилоксанов различного состава и строения, которые используются для создании полимерных композиций различного назначения, термостойких покрытий, клеев и пленок для полупроводниковых оптических устройств. Предложен способ получения олигоорганосилоксанов, макромолекулы которых содержат неодинаковые структурные звенья, гидролитической поликонденсацией хлорсиланов в безводной активной среде, содержащей апротонный органический растворитель и смесь карбамида с 1,3-дикетоном (ацетилацетон, ацетоуксусный эфир, малоновый эфир), при соотношении реагентов: (в расчете на 1 группу ≡SiCl) хлорсилан:карбамид:1,3-дикетон, равном 1,0:(0,5-1,2):(0,5-1,2) моль. В качестве хлорсиланов используют соединения Y3-nSiCln, (n=1÷3, Y - одновалентные углеводородные заместители -CH3, -C2H5, -C3H7; -C4H9, -CH=CH2, -C6H6, или -H). Сополиконденсацию проводят нагреванием реакционной массы с последующим кипячением 1-5 ч, после охлаждения отделяют осадок образующейся соли азотистого основания и выделяют целевой продукт из раствора известными методами. Молекулярная масса образующихся олигосилоксанов достигает <6000 ед. Технический результат: предложен технологичный и экологически безопасный способ получения олигоорганосилоксанов смешанного состава с неодинаковыми силоксановыми звеньями непосредственно из доступных промышленно выпускаемых органохлорсиланов. 1 з.п. ф-лы, 1 ил., 8 пр.

1. Способ получения олигоорганосилоксанов, включающий гидролитическую сополиконденсацию органохлорсиланов или их смеси в активной безводной среде, последующее кипячение реакционной массы и отгонку растворителя, отличающийся тем, что в качестве органохлорсиланов используют соединения общей формулы: Y3-nSiCln, где n=1-3, Y - одновалентные углеводородные заместители -CH3, -C2H5, -C3H7, -C4H9, CH=CH2, -C6H5, или -H, а в качестве компонентов активной среды используют смесь карбамида с 1,3-дикетоном, выбранным из группы: ацетилацетон, ацетоуксусный эфир, малоновый эфир, в апротонных растворителях, причем сополиконденсацию проводят при температуре кипения реакционной массы в течение 1-5 ч, затем удаляют осадок хлоргидрата азотистого основания и выделяют целевой продукт известными приемами.

2. Способ по п. 1, отличающийся тем, что гидролитическую сополиконденсацию проводят при мольном соотношении реагентов (в расчёте на 1 группу ≡SiCl) хлорсилан:карбамид:1,3-дикетон, равном 1,0:0,5-1,2:0,5-1,2.

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКИХ СМОЛ | 1993 |

|

RU2088603C1 |

| Транкина Е.С | |||

| Завин Б.Г., Музафаров А.М | |||

| Олигомеризация органохлорсиланов в системе ацетилацетон-карбамид | |||

| Известия Академии Наук, Серия Химическая, 2013, N6, с.1459 | |||

| ПОЛИФЕНИЛДИМЕТИЛСИЛОКСАНОВЫЕ СВЯЗУЮЩИЕ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2422472C1 |

| US 6225490 B1, 01.05.2001. | |||

Авторы

Даты

2015-07-10—Публикация

2014-06-16—Подача