Область техники

[0001] Настоящее изобретение относится к области обработки закаленного стекла, и, в частности, оно относится к устройству для формования и способу формования гнутого закаленного стекла.

Предпосылки изобретения

[0002] Область строительства является одной из важных областей применения закаленного стекла. С целью достижения визуальной эстетики и выполнения требований безопасности во многих зданиях наружные стены спроектированы со сферическими или искривленными стеклянными конструкциями. Эти сферические или искривленные стеклянные конструкции должны быть разделены на соответствующие блоки искривленных закаленных стекол с двумя или более кривыми поверхностями и с плавным переходным соединением, чтобы осуществлялась обработка и монтаж. Такие искривленные закаленные стекла с двумя или более кривыми поверхностями легко деформируются в процессе обработки, и деформированные искривленные закаленные стекла с двумя кривыми поверхностями не могут обеспечить плавного переходного соединения во время монтажа, поэтому невозможно установить сферическую или искривленную стеклянную конструкцию, соответствующую требованиям. В случае реального производства производить обработку таких искривленных закаленных стекол с двумя или более кривыми поверхностями очень сложно.

[0003] С целью обеспечения всеми возможными средствами отсутствия деформации искривленных закаленных стекол с несколькими кривыми поверхностями в процессе формования, как правило, нужно получить специальные формы для формования закаленного стекла с несколькими кривыми поверхностями. В связи с большим количеством типов искривленных закаленных стекол с несколькими кривыми поверхностями, составляющих сферические или искривленные стеклянные конструкции, нужно разработать специальную форму для каждого типа искривленных закаленных стекол с несколькими кривыми поверхностями в процессе производства и обработки, что приводит к большому количеству специальных форм для производственного оборудования и высоким затратам на производство, плохой универсальности специальных форм, необходимости постоянной замены, монтажа и наладки специальных форм в процессе производства и обработки, длительному дополнительному времени производства и низкой эффективности производства. Поэтому нужно разработать устройство, способное производить закаленное стекло с несколькими кривыми поверхностями даже без специальных форм, чтобы повысить эффективность производства и снизить себестоимость оборудования. Сегодня уже существуют устройства для формования стекла с помощью гибких валов, но система передачи у устройств расположена на конце гибких валов, при этом также предусмотрены ведущий вал и ведомый вал, и в верхней части нижних гибких валов также предусмотрен вспомогательный гибкий вал или каток для формования, поэтому конструкция является сложной, а точность формования низкой.

Сущность изобретения

[0004] Задачей настоящего изобретения является предоставление устройства для формования гнутого закаленного стекла, при этом во время формования гнутого закаленного стекла с двумя кривыми поверхностями, гнутого закаленного стекла с несколькими кривыми поверхностями или фасонного гнутого закаленного стекла нет необходимости разрабатывать специальные формы, и обеспечивается быстрое и удобное, стабильное и надежное регулирование формования, неизменность формы и высокая эффективность производства.

[0005] Для решения поставленной задачи технические решения согласно настоящему изобретению заключаются в следующем:

Устройство для формования гнутого закаленного стекла, содержащее каркас, систему воздушных решеток и формовочную систему, при этом система воздушных решеток содержит набор верхних воздушных решеток, состоящий из множества верхних воздушных решеток, и набор нижних воздушных решеток, состоящий из множества нижних воздушных решеток; при этом набор верхних воздушных решеток установлен в верхней части каркаса с помощью подъемного механизма, а набор нижних воздушных решеток установлен в формовочной системе в нижней части каркаса (как видно на фиг. 1); на стороне входа формовочной системы предусмотрена переходная секция постепенного сгибания, при этом переходная секция постепенного сгибания содержит множество переходных элементов поперечного сгибания, установленных на каркасе и расположенных в направлении перемещения листового стекла, что обеспечивает возможность постепенного сгибания листового стекла в поперечном направлении и перемещения листового стекла после постепенного сгибания в формовочную систему.

[0006] Формовочная система содержит два элемента сгибания для продольного формования и множество элементов сгибания для поперечного формования, расположенных в направлении перемещения листового стекла; управление элементами сгибания для продольного формования обеспечено посредством нижних элементов сгибания и они предназначены для формования путем продольного сгибания листового стекла в формовочной системе; элементы сгибания для поперечного формования соединены с элементами сгибания для продольного формования посредством нижней опорной поперечной балки и предназначены для формования путем поперечного сгибания листового стекла в формовочной системе. Элемент сгибания для поперечного формования содержит упругий элемент, множество элементов регулирования высоты и элемент перемещения стекла, установленный на упругом элементе; при этом центральная область упругого элемента в направлении длины закреплена на нижней опорной поперечной балке, и по обе стороны от центральной области, или центрального участка, он соединен с нижней опорной поперечной балкой посредством множества элементов регулирования высоты, при этом за счет регулирования множества элементов регулирования высоты обеспечена возможность сгибания упругого элемента.

[0007] Переходной элемент поперечного сгибания содержит упругий элемент, множество элементов регулирования высоты и элемент перемещения стекла, установленный на упругом элементе; при этом центральная область или центральный участок упругого элемента в направлении длины закреплены на опорной балке, и по обе стороны от точки их закрепления он соединен с опорной балкой посредством множества элементов регулирования высоты, при этом посредством множества элементов регулирования высоты обеспечена возможность сгибания упругого элемента; опорная балка закреплена на каркасе.

[0008] Элемент перемещения стекла содержит гибкий вал, на котором установлены колеса для перемещения, опоры и приводную систему, при этом гибкий вал закреплен на упругом элементе посредством опор, установленных с промежутками, и расположен параллельно упругому элементу; центральная область гибкого вала в направлении длины соединена с приводной системой.

[0009] Нижняя воздушная решетка состоит из множества нижних камер обдува; множество нижних камер обдува расположены в направлении длины упругого элемента между соседними элементами сгибания для поперечного формования, при этом нижние камеры обдува установлены на упругом элементе, для срабатывания нижних камер обдува вслед за сгибанием элементов сгибания для поперечного формования и элементов сгибания для продольного формования.

[0010] Для каждой нижней камеры обдува предусмотрен отдельный канал обдува.

[0011] В качестве упругого элемента использовано любое из пружинной стальной проволоки, пружинного стального листа или упругого элемента из углеродных волокон.

[0012] Верхняя воздушная решетка содержит элементы продольного сгибания верхней воздушной решетки и элементы поперечного сгибания верхней воздушной решетки, при этом элементы продольного сгибания верхней воздушной решетки соединены с верхними элементами сгибания, установленными на каркасе, а элементы поперечного сгибания верхней воздушной решетки соединены с элементами продольного сгибания верхней воздушной решетки посредством верхней опорной поперечной балки.

[0013] Элемент поперечного сгибания верхней воздушной решетки содержит упругий элемент и элементы регулирования высоты, при этом центральная область упругого элемента в направлении длины закреплена на верхней опорной поперечной балке и по обе стороны от точки ее закрепления он соединен с верхней опорной поперечной балкой посредством элементов регулирования высоты; верхняя воздушная решетка также содержит множество верхних камер обдува; множество верхних камер обдува установлены в направлении длины упругого элемента между соседними элементами поперечного сгибания верхней воздушной решетки; верхние камеры обдува установлены на упругом элементе для изменения угла и положения верхних камер обдува вслед за срабатыванием верхних камер обдува при сгибании элементов поперечного сгибания верхней воздушной решетки и элементов продольного сгибания верхней воздушной решетки.

[0014] В верхней камере обдува предусмотрен канал обдува, при этом каналы обдува верхних камер обдува не выполнены в сообщении друг с другом.

[0015] Элемент продольного сгибания верхней воздушной решетки состоит из множества соединительных планок, последовательно шарнирно соединенных друг с другом; соединительная планка имеет отходящий элемент, удаленный от точки шарнирного соединения; отходящие элементы двух соседних соединительных планок соединены друг с другом посредством болтов, при этом оба конца болта шарнирно соединены с отходящими элементами двух соседних соединительных планок соответственно; болты посредством резьбы соединены с гайками, посредством которых регулируется расстояние между отходящими элементами двух соседних соединительных планок; концы верхней опорной поперечной балки прочно соединены с соединительными планками.

[0016] Соединительная планка является Т-образной планкой, трапециевидной планкой или треугольной планкой.

[0017] Элемент сгибания для продольного формования в формовочной системе состоит из множества узлов с устанавливаемыми в цепь пластинами, которые с начала и до конца последовательно соединены друг с другом с возможностью поворота, при этом узлы с устанавливаемыми в цепь пластинами имеют отходящую часть, удаленную от точек шарнирного соединения; соседние узлы с устанавливаемыми в цепь пластинами соединены друг с другом соединительными стержнями; на одном конце соединительного стержня предусмотрен ползун, выполненный с возможностью скольжения в направлении длины отходящей части; отходящая часть снабжена регулирующим устройством для регулирования хода скольжения ползуна.

[0018] Устанавливаемая в цепь пластина в узле с устанавливаемыми в цепь пластинами является Т-образной устанавливаемой в цепь пластиной, трапециевидной устанавливаемой в цепь пластиной или треугольной устанавливаемой в цепь пластиной.

[0019] Верхний элемент сгибания и нижний элемент сгибания содержат приводной элемент и тяговый элемент, при этом приводной элемент представляет собой двигатель, а тяговый элемент представляет собой цепь или стальной канат.

[0020] Способ формования закаленного стекла с несколькими кривыми поверхностями, при этом устройство для формования, используемое в способе формования, содержит переходную секцию постепенного сгибания, формовочную систему и систему воздушных решеток, при этом переходная секция постепенного сгибания содержит множество переходных элементов поперечного сгибания; формовочная система содержит множество элементов сгибания для поперечного формования и множество элементов сгибания для продольного формования; система воздушных решеток содержит набор верхних воздушных решеток, состоящий из множества верхних воздушных решеток, и набор нижних воздушных решеток, состоящий из множества нижних воздушных решеток; способ формования включает следующие этапы, на которых:

этап 1: в соответствии с требованиями к кривизне формуемого стекла в поперечном направлении регулируют положение переходных элементов поперечного сгибания в переходной секции постепенного сгибания и элементов сгибания для поперечного формования в формовочной системе до нужного положения; и в соответствии с требованиями к кривизне формуемого стекла в поперечном и продольном направлении регулируют положение элементов поперечного сгибания верхней воздушной решетки и элементов продольного сгибания верхней воздушной решетки в наборе верхних воздушных решеток до нужного положения;

этап 2: нагретое до состояния размягчения листовое стекло перемещают из нагревательной печи в переходную секцию постепенного сгибания с осуществлением постепенного предварительного формования листового стекла в поперечном направлении;

этап 3: листовое стекло перемещают из переходной секции постепенного сгибания в формовочную систему, в которой оно сгибается в поперечном направлении под собственным весом с приобретением необходимой формы;

этап 4: оба конца элементов сгибания для продольного формования подтягивают до нужного положения с обеспечением формования листового стекла путем продольного сгибания;

этап 5: листовое стекло, формованное путем поперечного и продольного сгибания, совершает возвратно-поступательные перемещения в формовочной системе, при этом листовое стекло охлаждают путем обдувания посредством набора верхних воздушных решеток и набора нижних воздушных решеток с осуществлением закалки;

этап 6: оба конца элемента сгибания для продольного формования подтягивают до горизонтального положения, набор верхних воздушных решеток поднимают подъемным механизмом до заданной высоты и перемещают закаленное листовое стекло из формовочной системы.

[0021] Кроме этого, из вышеприведенного способа формования закаленного стекла с несколькими кривыми поверхностями путем корректировки этапов на основании вышеприведенных этапов также можно получить два следующих производных способа формования.

[0022] Производный способ 1

этап 1: в соответствии с требованиями к кривизне формуемого стекла в поперечном направлении регулируют положение переходных элементов поперечного сгибания в переходной секции постепенного сгибания, элементов сгибания для поперечного формования в формовочной системе и элементов поперечного сгибания верхней воздушной решетки в наборе верхних воздушных решеток до нужного положения;

этап 2: нагретое до состояния размягчения листовое стекло перемещают из нагревательной печи в переходную секцию постепенного сгибания с осуществлением постепенного предварительного формования листового стекла в поперечном направлении;

этап 3: листовое стекло перемещают из переходной секции постепенного сгибания в формовочную систему, в которой оно сгибается в поперечном направлении под собственным весом с приобретением необходимой формы;

этап 4: оба конца элементов сгибания для продольного формования и элементов продольного сгибания верхней воздушной решетки в наборе верхних воздушных решеток подтягивают до нужного положения с обеспечением формования листового стекла путем продольного сгибания;

этап 5: листовое стекло, формованное путем поперечного и продольного сгибания, совершает возвратно-поступательные перемещения в формовочной системе, при этом листовое стекло охлаждают путем обдувания посредством набора верхних воздушных решеток и набора нижних воздушных решеток с осуществлением закалки;

этап 6: оба конца элемента сгибания для продольного формования подтягивают до горизонтального положения, набор верхних воздушных решеток поднимают подъемным механизмом до заданной высоты и перемещают закаленное листовое стекло из формовочной системы.

[0023] Производный способ 2

этап 1: в соответствии с требованиями к кривизне формуемого стекла в поперечном направлении регулируют положение переходных элементов поперечного сгибания в переходной секции постепенного сгибания и элементов сгибания для поперечного формования в формовочной системе до нужного положения; и в соответствии с требованиями к кривизне формуемого стекла в поперечном и продольном направлении регулируют положение элементов поперечного сгибания верхней воздушной решетки и элементов продольного сгибания верхней воздушной решетки в наборе верхних воздушных решеток до нужного положения; подтягивают один конец элементов сгибания для продольного формования, находящийся на стороне выхода формовочной системы, до нужного положения;

этап 2: нагретое до состояния размягчения листовое стекло перемещают из нагревательной печи в переходную секцию постепенного сгибания с осуществлением постепенного предварительного формования листового стекла в поперечном направлении;

этап 3: листовое стекло перемещают из переходной секции постепенного сгибания в формовочную систему, в которой оно сгибается в поперечном направлении под собственным весом с приобретением необходимой формы;

этап 4: подтягивают один конец элементов сгибания для продольного формования, находящийся на стороне входа формовочной системы, с обеспечением формования листового стекла путем продольного сгибания;

этап 5: листовое стекло, формованное путем поперечного и продольного сгибания, совершает возвратно-поступательные перемещения в формовочной системе, при этом листовое стекло охлаждают путем обдувания посредством набора верхних воздушных решеток и набора нижних воздушных решеток с осуществлением закалки;

этап 6: оба конца элемента сгибания для продольного формования подтягивают до горизонтального положения, набор верхних воздушных решеток поднимают подъемным механизмом до заданной высоты и перемещают закаленное листовое стекло из формовочной системы.

[0024] Настоящее изобретение характеризуется следующими положительными результатами:

В устройстве для формования согласно настоящему изобретению предусмотрены элементы сгибания для продольного формования, предназначенные для формования листового стекла в направлении длины, и элементы сгибания для поперечного формования, предназначенные для формования листового стекла в направлении ширины, и в зависимости от производственных потребностей элементы сгибания для продольного формования и элементы сгибания для поперечного формования могут быть отрегулированы с получением конструкции, обеспечивающей одну кривую поверхность, две кривые поверхности или несколько кривых поверхностей, чтобы обеспечивать возможность производить гнутое закаленное стекло с двумя кривыми поверхностями, гнутое закаленное стекло с несколькими кривыми поверхностями или фасонное гнутое закаленное стекло. Устройство характеризуется большой универсальностью и отсутствием необходимости в получении специальной формы при формовании, при этом обеспечивается быстрое и удобное, стабильное и надежное регулирование формования, неизменность формы и высокая эффективность производства.

[0025] В устройстве согласно настоящему изобретению, благодаря возможности отдельного регулирования элементов сгибания для продольного формования и элементов сгибания для поперечного формования, в одном устройстве можно производить плоское закаленное стекло, продольно-гнутое закаленное стекло, изогнутое вдоль направления длины, поперечно-гнутое закаленное стекло, изогнутое вдоль направления ширины, а также гнутое закаленное стекло с двумя кривыми поверхностями, изогнутое одновременно вдоль направления длины и ширины, гнутое закаленное стекло с несколькими кривыми поверхностями, фасонное гнутое закаленное стекло и гнутые закаленные стекла других форм.

[0026] Использование упругого элемента в настоящем изобретении может сделать сгибание элементов сгибания для поперечного формования с гибким валом в качестве основной части и верхних воздушных решеток более равномерным и плавным, что позволяет повысить точность сгибания поверхности закаленного стекла и благодаря жесткости самого упругого элемента позволяет уменьшить опоры гибкого вала, и при этом упрощается конструкция элемента сгибания для поперечного формования, снижается стоимость производства устройства и уменьшается частота возникновения механических неисправностей.

[0027] В настоящем изобретении наличие переходной секции постепенного сгибания перед формовочной системой позволяет листовому стеклу предварительно деформироваться до входа в формовочную систему, что снижает трудность сгибания и формования листового стекла, при этом в переходной секции постепенного сгибания происходит сгибание листового стекла в поперечном направлении, что позволяет уменьшить поперечные размеры листового стекла и способствует плавному входу листового стекла в уже изогнутую в поперечном направлении формовочную систему.

Описание прилагаемых графических материалов

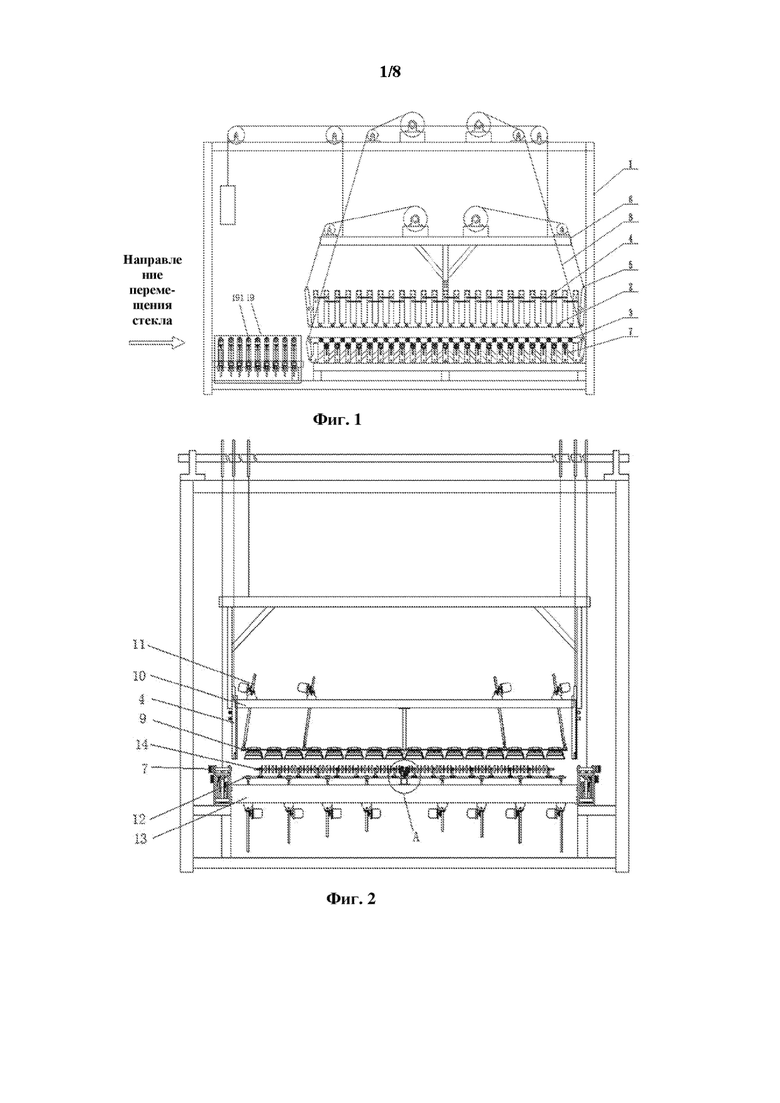

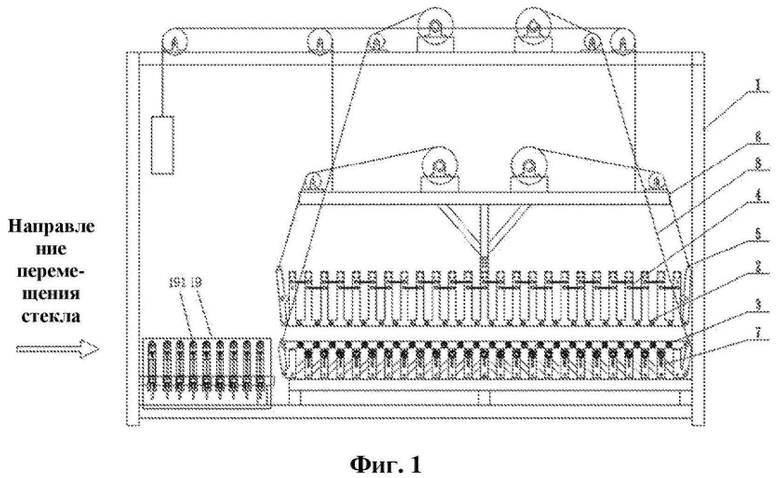

[0028] Фиг. 1 – изображение спереди устройства для формования согласно настоящему изобретению;

фиг. 2 – изображение сбоку устройства для формования согласно настоящему изобретению;

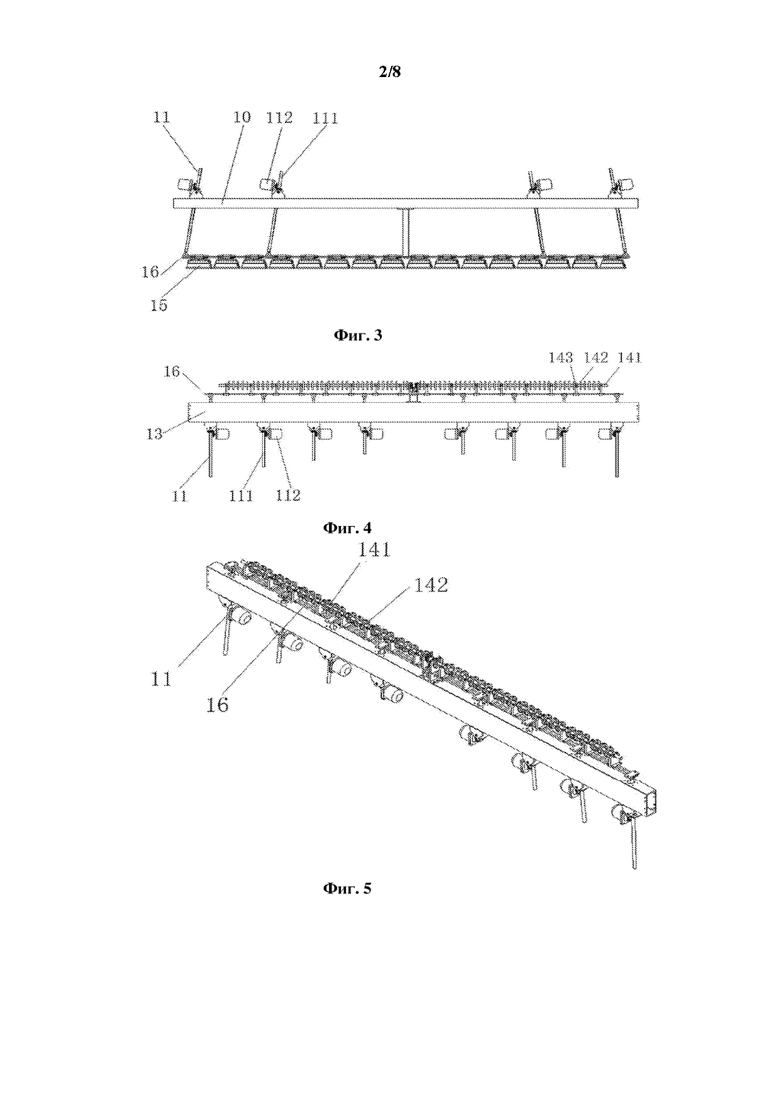

фиг. 3 – схематическое изображение конструкции элемента поперечного сгибания верхней воздушной решетки согласно настоящему изобретению;

фиг. 4 – схематическое изображение конструкции элемента сгибания для поперечного формования согласно настоящему изобретению;

фиг. 5 – аксонометрическое изображение конструкции элемента сгибания для поперечного формования согласно настоящему изобретению;

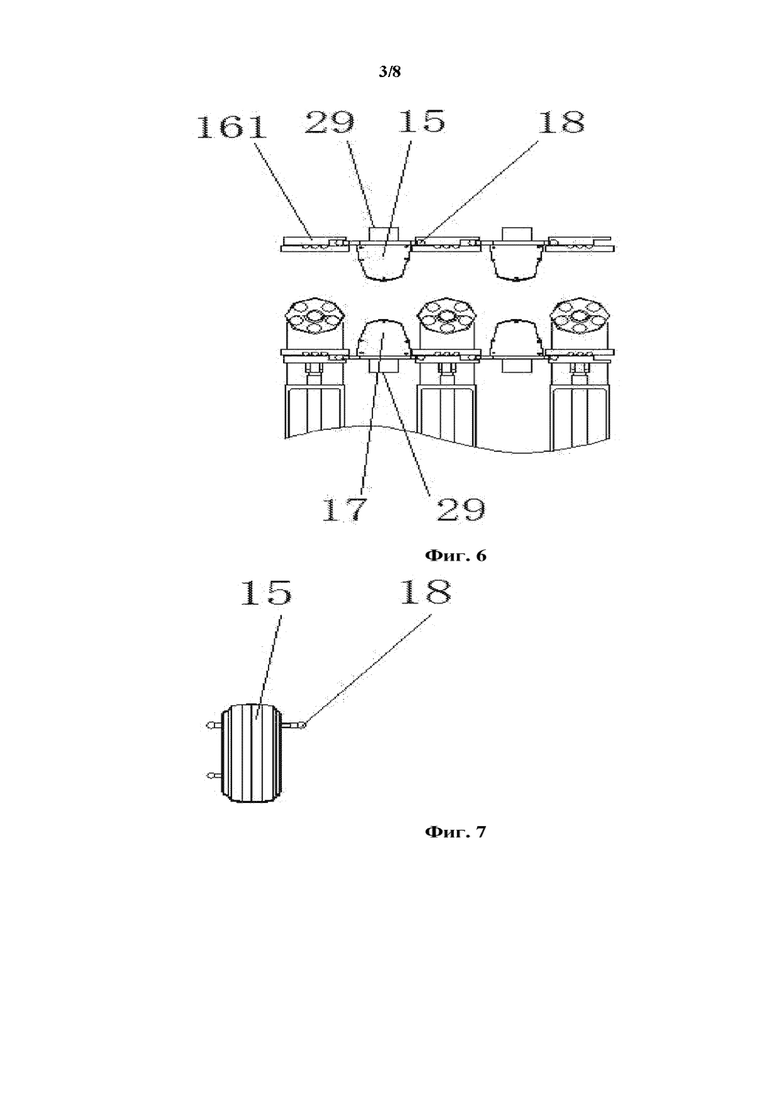

фиг. 6 – схематическое изображение установки верхней камеры обдува и нижней камеры обдува согласно настоящему изобретению;

фиг. 7 – схематическое изображение конструкции верхней камеры обдува согласно настоящему изобретению;

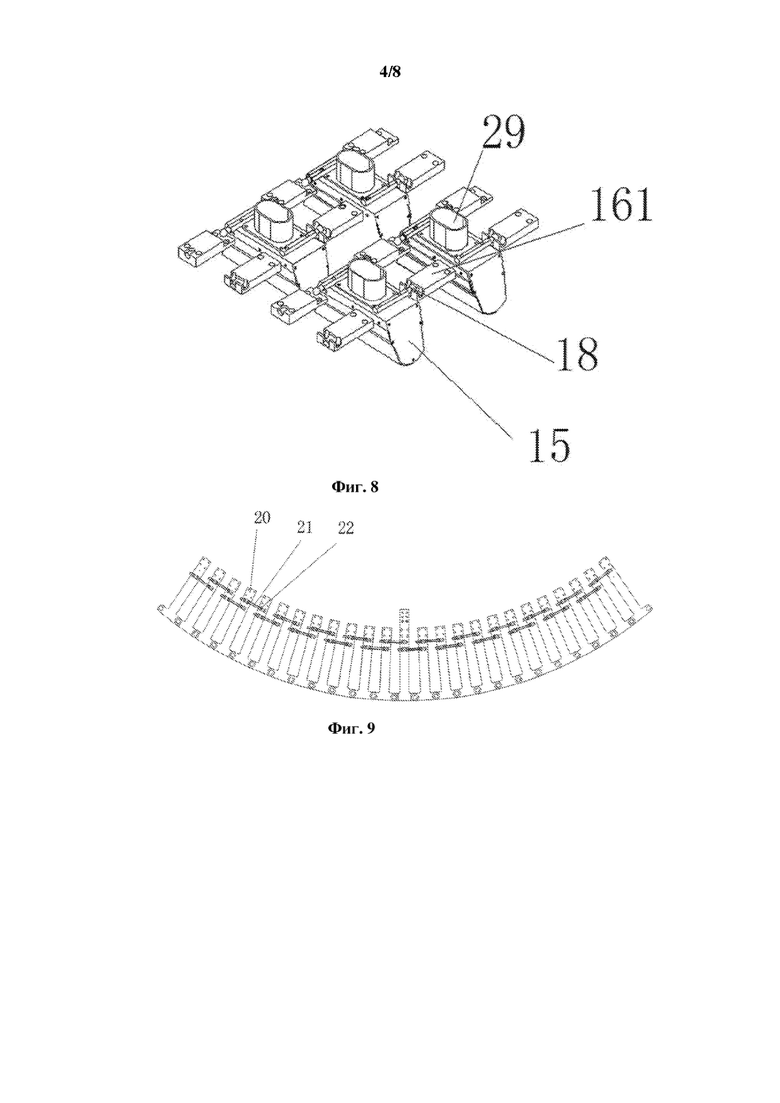

фиг. 8 – схематическое изображение установки верхней камеры обдува согласно настоящему изобретению;

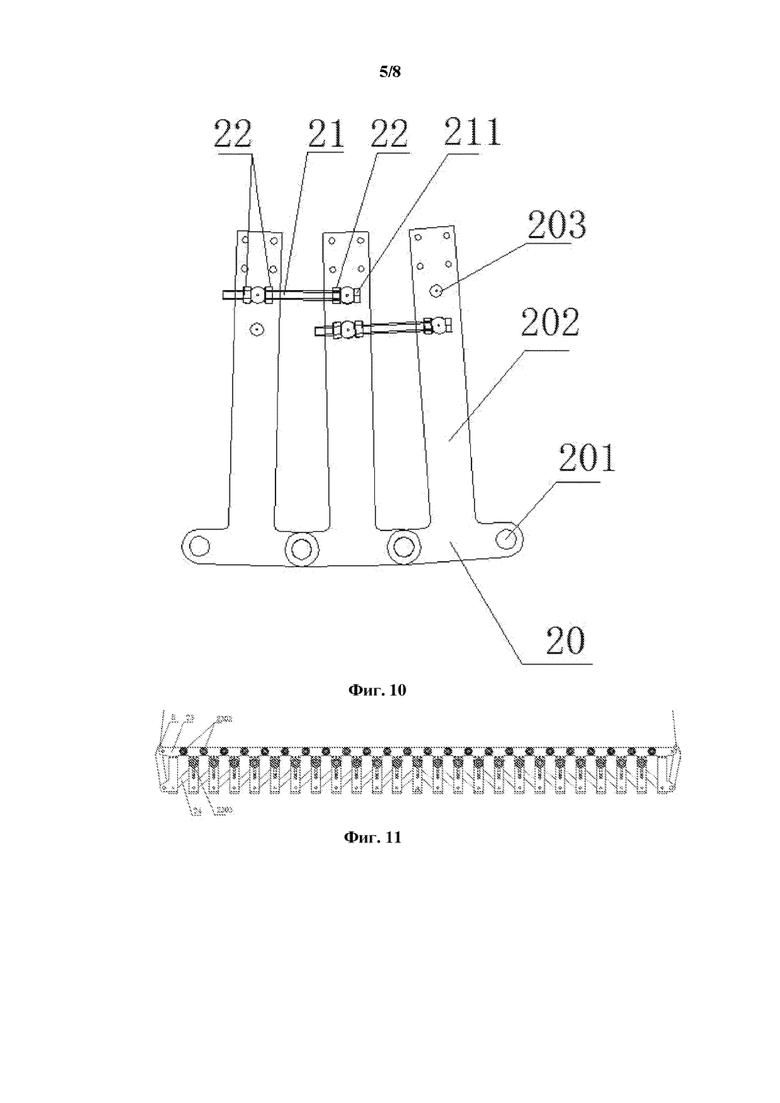

фиг. 9 – схематическое изображение конструкции элемента продольного сгибания верхней воздушной решетки согласно настоящему изобретению;

фиг. 10 – схематическое изображение соединительных планок на фиг. 9 после соединения;

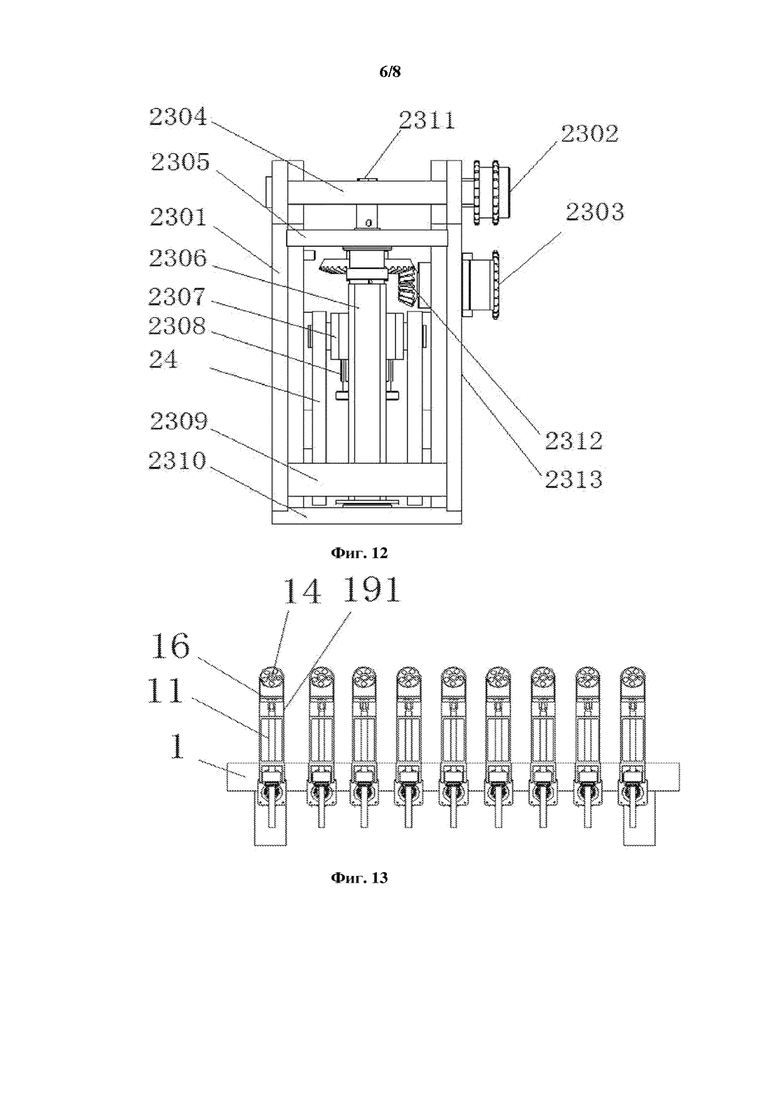

фиг. 11 – схематическое изображение конструкции элемента сгибания для продольного формования согласно настоящему изобретению;

фиг. 12 – схематическое изображение узла с устанавливаемыми в цепь пластинами на фиг. 11;

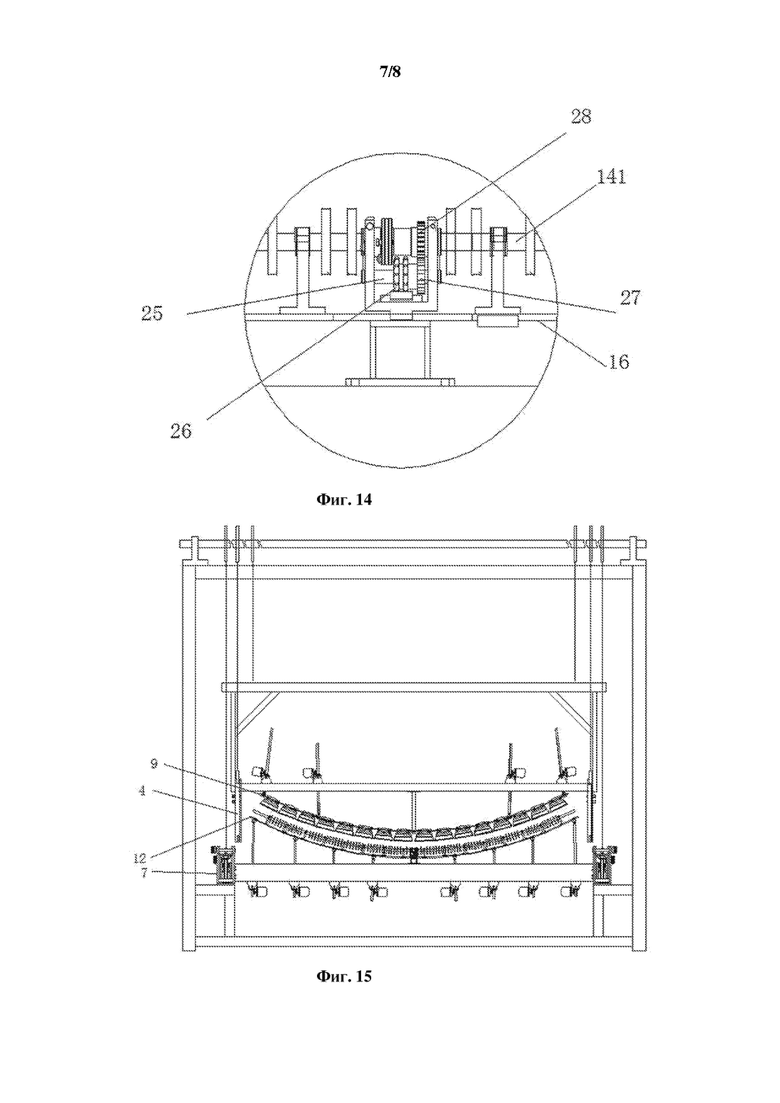

фиг. 13 – схематическое изображение переходной секции постепенного сгибания согласно настоящему изобретению;

фиг. 14 – схематическое изображение приводной системы согласно настоящему изобретению;

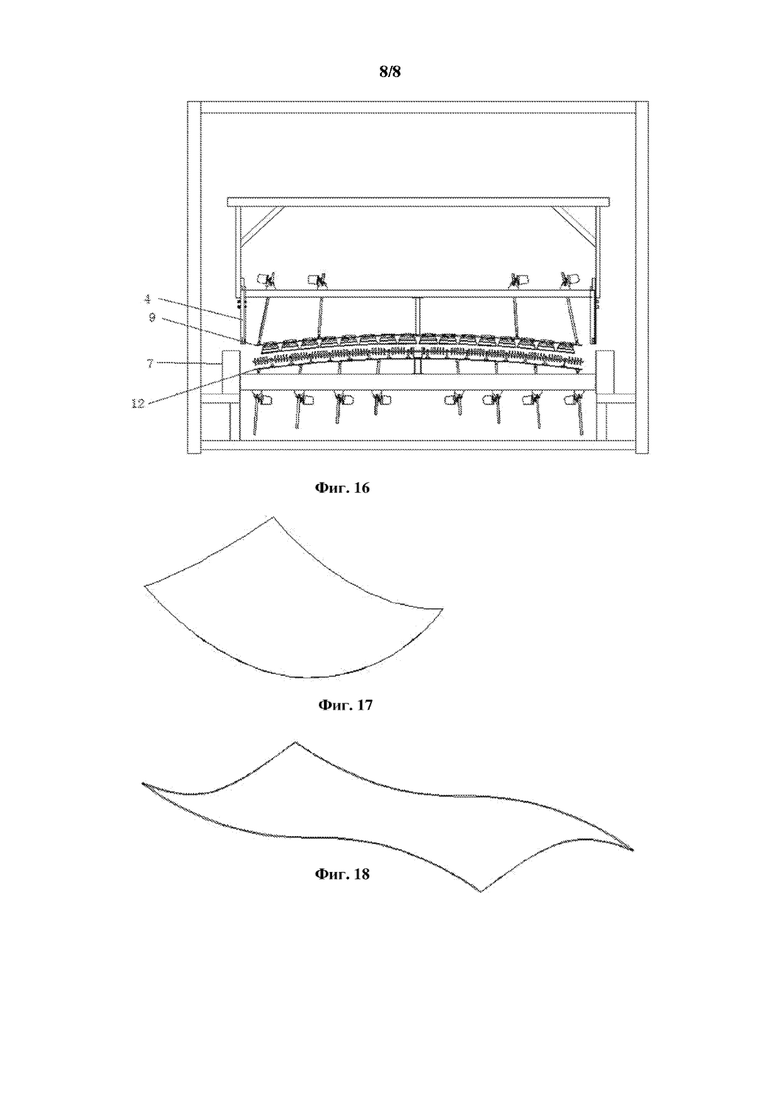

фиг. 15 – изображение изогнутых вверх элементов поперечного сгибания верхней воздушной решетки и элементов сгибания для поперечного формования;

фиг. 16 – изображение изогнутых вниз элементов поперечного сгибания верхней воздушной решетки и элементов сгибания для поперечного формования;

фиг. 17 – изображение стекла с двумя кривыми поверхностями в одном направлении;

фиг. 18 – изображение стекла, изогнутого в обе стороны, с несколькими кривыми поверхностями в двух направлениях.

Перечень ссылочных позиций: 1 – каркас; 2 – верхняя воздушная решетка; 3 – формовочная система; 4 – элемент продольного сгибания верхней воздушной решетки; 5 – верхний элемент сгибания; 6 – подъемный механизм; 7 – элемент сгибания для продольного формования; 8 – нижний элемент сгибания; 9 – элемент поперечного сгибания верхней воздушной решетки; 10 — верхняя опорная поперечная балка; 11 – элемент регулирования высоты; 111 – конструкция в виде передачи винт-гайка; 112 – двигатель; 12 – элемент сгибания для поперечного формования; 13 – нижняя опорная поперечная балка; 14 – элемент перемещения стекла; 141 – гибкий вал; 142 – колесо для перемещения; 143 – опора; 15 – верхняя камера обдува; 16 – упругий элемент; 161 – зажим; 17 – нижняя камера обдува; 18 – выступ; 19 – переходная секция постепенного сгибания; 191 – переходный элемент поперечного сгибания; 20 – соединительная планка; 201 – точка шарнирного соединения; 202 – отходящий элемент; 203 – ось; 21 – болт; 211 – головка болта; 22 – гайка; 23 – узел с устанавливаемыми в цепь пластинами; 2301 – устанавливаемая в цепь пластина; 2302 – двухрядная звездочка; 2303 – регулировочная звездочка; 2304 – вал; 2305 – верхняя пластина; 2306 – винт; 2307 – ползун; 2308 – шлицевая втулка; 2309 – соединительный элемент; 2310 – нижняя пластина; 2311 – шестигранный вал; 2312 – зубчатая коническая передача; 2313 – отходящая часть; 24 – соединительный стержень; 25 – вал; 26 – ведущая звездочка; 27 – ведущая шестерня; 28 – ведомая шестерня; 29 – элемент для впуска воздуха.

Конкретные варианты осуществления

[0029] Ниже в сочетании с прилагаемыми графическими материалами приведено более подробное описание технических решений согласно настоящему изобретению, основанное на конкретных вариантах осуществления, при этом под «продольным направлением» в настоящем описании понимается направление, параллельное направлению движения листового стекла, а под «поперечным направлением» понимается направление, перпендикулярное направлению движения листового стекла.

[0030] Как показано на фигурах, устройство для формования гнутого закаленного стекла содержит каркас 1, систему воздушных решеток и формовочную систему 3, при этом система воздушных решеток содержит множество верхних воздушных решеток и множество нижних воздушных решеток; при этом верхние воздушные решетки установлены в верхней части каркаса 1 с помощью подъемного механизма 6, а нижние воздушные решетки установлены в формовочной системе 3 в нижней части каркаса 1; верхняя часть каркаса 1 и нижняя часть каркаса 1 показаны на фиг. 1;

на стороне входа формовочной системы 3 предусмотрена переходная секция 19 постепенного сгибания, при этом переходная секция 19 постепенного сгибания содержит множество переходных элементов 191 поперечного сгибания, установленных на каркасе 1 и расположенных в направлении перемещения листового стекла, и элементы 14 перемещения стекла, установленные на переходных элементах 191 поперечного сгибания, и обеспечивает возможность постепенного сгибания листового стекла в поперечном направлении и перемещения листового стекла после постепенного сгибания в формовочную систему 3; переходные элементы 191 поперечного сгибания могут быть установлены не только на каркасе 1, но и на отдельном каркасе.

[0031] Формовочная система 3 содержит два элемента 7 сгибания для продольного формования и множество элементов 12 сгибания для поперечного формования, расположенных в направлении перемещения листового стекла; оба конца элементов 7 сгибания для продольного формования в направлении перемещения листового стекла соединены с нижними элементами 8 сгибания, установленными на каркасе 1, при этом за счет подтягивания нижних элементов 8 сгибания обеспечивается продольное сгибание элементов 7 сгибания для продольного формования, и выполняется сгибание и формование листового стекла в формовочной системе 3 в продольном направлении; элементы 12 сгибания для поперечного формования соединены с элементами 7 сгибания для продольного формования посредством нижней опорной поперечной балки 13; элемент 12 сгибания для поперечного формования содержит упругий элемент 16, множество элементов 11 регулирования высоты и элемент 14 перемещения стекла; центральная область упругого элемента 16 в направлении длины закреплена на нижней опорной поперечной балке 13, и по обе стороны от точки ее закрепления он соединен с нижней опорной поперечной балкой 13 посредством элементов 11 регулирования высоты; когда элементы 11 регулирования высоты расположены на разной высоте, то может обеспечиваться изменение формы упругого элемента 16, за счет чего обеспечивается возможность сгибания элементов 12 сгибания для поперечного формования, и осуществляется сгибание и формование листового стекла в формовочной системе 3 в поперечном направлении.

[0032] В переходной секции 19 постепенного сгибания переходные элементы 191 поперечного сгибания выполнены аналогичной конструкции, что и элементы 12 сгибания для поперечного формования, то есть содержат упругий элемент 16, множество элементов 11 регулирования высоты и элемент 14 перемещения стекла, установленный на упругом элементе 16; центральная область упругого элемента 16 в направлении длины закреплена на опорной балке внизу, и по обе стороны от точки ее закрепления установлены элементы 11 регулирования высоты, при этом элементы 11 регулирования высоты одним концом закреплены на опорной балке, а другим концом соединены с упругим элементом 16; когда элементы 11 регулирования высоты расположены на разной высоте, то может обеспечиваться изменение формы упругого элемента 16, за счет чего обеспечивается возможность изменения кривизны переходными элементами 191 поперечного сгибания с предварительным формованием листового стекла в переходной секции 19 постепенного сгибания в поперечном направлении, при этом опорная балка закреплена на каркасе 1. В отличие от формовочной системы в переходной секции 19 постепенного сгибания не нужно устанавливать нижние воздушные решетки.

[0033] Элемент 14 перемещения стекла содержит гибкий вал 141, на котором установлены колеса 142 для перемещения, опоры 143 и приводную систему, при этом гибкий вал 141 расположен параллельно упругому элементу 16 и закреплен на упругом элементе 16 посредством опор 143, установленных с промежутками; центральная область гибкого вала 141 в направлении длины соединена с приводной системой, обеспечивающей приводное усилие для приведения во вращение; во время перемещения колесами 142 для перемещения размягченное листовое стекло может приобретать форму под собственным весом.

[0034] Приводная система содержит систему передачи и приводной двигатель; система передачи предусмотрена под центральной частью гибкого вала 141, при этом приводное усилие от приводного двигателя посредством системы передачи передается от центральной части гибкого вала 141 на гибкий вал 141, и, таким образом, может предотвращаться несинхронное вращение ведущей стороны и ведомой стороны во время вращения гибкого вала 141, при этом может уменьшаться величина осевого смещения гибкого вала 141 относительно его опор 143, предотвращаться сдвиг стекла во время перемещения и повышаться точность формы стекла; при этом поскольку гибкий вал должен участвовать в сгибании, то высота концов гибкого вала 141 не является фиксированной, тогда как при передаче приводного усилия с концов гибкого вала 141 к конструкции системы передачи предъявляются высокие требования, которые очень трудно реализовать при условии обеспечения точности сгибания. В отношении «центральной части» имеется два случая; в первом случае, если гибкий вал 141 представляет собой длинный вал, то «центральная часть» означает центральную область такого гибкого вала 141 в направлении длины; во втором случае, если гибкий вал 141 получен путем соединения двух половин вала друг с другом, то «центральная часть» означает место соединения двух половин вала друг с другом.

[0035] Кроме того, система передачи содержит вал 25, установленный под центральной частью гибкого вала 141, и закрепленные на валу 25 ведущую звездочку 26 и ведущую шестерню 27; на гибком валу 141 закреплена ведомая шестерня 28, введенная в зацепление с ведущей шестерней 27.

[0036] Нижняя воздушная решетка состоит из множества нижних камер 17 обдува, которые расположены между соседними элементами 12 сгибания для поперечного формования в осевом направлении гибкого вала 141; в нижней камере 17 обдува предусмотрен канал обдува, при этом каналы обдува нижних камер 17 обдува не выполнены в сообщении друг с другом; нижние камеры 17 обдува установлены на упругом элементе 16, чтобы угол и расположение нижних камер 17 обдува изменялись по мере сгибания элементов 12 сгибания для поперечного формования и элементов 7 сгибания для продольного формования.

[0037] Верхняя воздушная решетка содержит элементы 4 продольного сгибания верхней воздушной решетки и элементы 9 поперечного сгибания верхней воздушной решетки, при этом элементы 4 продольного сгибания верхней воздушной решетки соединены с верхними элементами 5 сгибания, установленными на каркасе 1, а элементы 9 поперечного сгибания верхней воздушной решетки соединены с элементами 9 продольного сгибания верхней воздушной решетки посредством верхней опорной поперечной балки 10.

[0038] Верхний элемент 5 сгибания содержит приводной элемент и тяговый элемент, при этом в качестве тягового элемента можно применять элемент с цепью и звездочкой, стальной канат и т.п. Нижний элемент 8 сгибания и верхний элемент 5 сгибания имеют одинаковое конструктивное исполнение.

[0039] В элементах 9 поперечного сгибания верхней воздушной решетки применяются идентичные упругий элемент 16 и элементы 11 регулирования высоты, что и в элементах 12 сгибания для поперечного формования; центральная область упругого элемента 16 в направлении длины закреплена на верхней опорной поперечной балке 10, и по обе стороны от точки ее закрепления он соединен с верхней опорной поперечной балкой 10 посредством элементов 11 регулирования высоты; когда элементы 11 регулирования высоты расположены на разной высоте, то может обеспечиваться изменение формы упругого элемента 16, за счет чего обеспечивается возможность изменения кривизны элементами 9 поперечного сгибания верхней воздушной решетки; верхняя воздушная решетка содержит также множество верхних камер 15 обдува, установленных между соседними элементами 9 поперечного сгибания верхней воздушной решетки в осевом направлении упругого элемента 16; в верхней камере 15 обдува предусмотрен канал обдува, при этом каналы обдува верхних камер 15 обдува не выполнены в сообщении друг с другом; верхние камеры 15 обдува установлены на упругом элементе 16, чтобы угол и расположение верхних камер 15 обдува изменялись по мере сгибания элементов 9 поперечного сгибания верхней воздушной решетки и элементов 4 продольного сгибания верхней воздушной решетки.

[0040] Верхние камеры 15 обдува и нижние камеры 17 обдува содержат отдельные элементы 29 для впуска воздуха для соединения со шлангами для впуска воздуха; верхние камеры 15 обдува и нижние камеры 17 обдува со стороны, которая находится около листового стекла, имеют дугообразную поверхность, и на этой поверхности равномерно распределено множество отверстий для обдува.

[0041] Кроме того, в качестве упругого элемента 16 можно выбрать одно из пружинной стальной проволоки, пружинного стального листа или упругого элемента из углеродных волокон. Как показано на фиг. 6–8, в качестве упругого элемента 16 применяются три пружинные стальные проволоки; в направлении длины упругого элемента 16 предусмотрено множество зажимов 161 для зажимания и фиксации пружинных стальных проволок; зажим 161 состоит из жестко соединенных верхней и нижней пластин, при этом в центральной части нижней пластины выполнена канавка для размещения пружинных стальных проволок (на фиг. 8 канавка не показана), которые зажимаются верхней пластиной, прижатой к нижней пластине; на торцах нижней или верхней пластины выполнены канавки; с канавками введены в зацепление выступы 18, предусмотренные на верхней и нижней камерах 15, 17 обдува, при этом на одной стороне верхней и нижней камер 15, 17 обдува предусмотрены два выступа 18, а на другой стороне предусмотрен один выступ 18 или только на одной стороне верхней и нижней камер 15, 17 обдува предусмотрены два выступа 18.

[0042] Верхняя камера 15 обдува и нижняя камера 17 обдува также могут быть установлены между двумя соседними упругими элементами 16 другими способами и соединены только с одним из упругих элементов 16; например, они могут быть соединены с упругим элементом 16 посредством соединительной пластины, при этом соединительная пластина может быть частью конструкции верхней камеры 15 обдува и нижней камеры 17 обдува и также может быть элементом на упругом элементе 16, предназначенным для подвешивания верхней камеры 15 обдува и нижней камеры 17 обдува на одной стороне упругого элемента 16.

[0043] В качестве элемента 11 регулирования высоты можно применять конструкцию 111 в виде передачи винт-гайка, приводимую в действие двигателем 112, или конструкцию в виде передачи шестерня-рейка, приводимую в действие двигателем, а также можно применять линейный исполнительный механизм с приводом от электродвигателя и прочие механизмы, способные осуществлять прямолинейное движение.

[0044] Предпочтительно указанный в этом примере элемент 11 регулирования высоты содержит конструкцию 111 в виде передачи винт-гайка и двигатель 112, при этом конструкция 111 в виде передачи винт-гайка содержит винт и гайку, взаимодействующие друг с другом; один конец винта соединен с упругим элементом 16 посредством соединительной пластины; винт соединен с соединительной пластиной с возможностью вращения; двигатель 112 закреплен на основании двигателя, при этом основание двигателя с возможностью вращения соединено с верхней опорной поперечной балкой 10 или нижней опорной поперечной балкой 13; гайка приводится во вращение двигателем 112 посредством зубчатой конической передачи для обеспечения прямолинейного движения винта.

[0045] Элемент 4 продольного сгибания верхней воздушной решетки состоит из множества соединительных планок 20, последовательно шарнирно соединенных друг с другом; соединительная планка 20 имеет отходящий элемент 202, удаленный от точки 201 шарнирного соединения, при этом отходящий элемент 202 в направлении длины является перпендикулярным линии, соединяющей точки шарнирного соединения на концах соединительной планки 20, и предпочтительно отходящий элемент 202 расположен на линии перпендикуляра в середине отрезка между двумя точками шарнирного соединения; отходящие элементы 202 двух соседних соединительных планок 20 соединены друг с другом посредством болтов 21, при этом оба конца болта 21 шарнирно соединены с отходящими элементами 202 двух соседних соединительных планок 20 соответственно; болты 21 посредством резьбы соединены с гайками 22, предназначенными для регулирования расстояния между отходящими элементами 201 двух соседних соединительных планок 20; концы верхней опорной поперечной балки 10 прочно соединены с соединительными планками 20.

[0046] На отходящем элементе 202 соединительной планки 20 предусмотрены две оси 203, расположенные перпендикулярно к поверхности отходящего элемента 202 и выполненные с возможностью свободного вращения; обе оси 203 расположены вверху и внизу; в каждой оси 203 выполнено отверстие оси, перпендикулярное к осевому направлению оси 203, для вставки болта 21, при этом концы болта 21 введены соответственно в отверстия в двух осях 203, расположенных на соседних соединительных планках 20 на одной высоте; диаметр отверстия оси должен быть больше, чем диаметр болта 21, для обеспечения пространства для движения между соединительными планками 20 в процессе сгибания.

[0047] У двух осей 203 на соединительной планке 20 с двух сторон одной из осей 203 расположены соответственно головка 211 болта и гайка 22, а с двух сторон другой из осей 203 соответственно расположены две гайки 22.

[0048] Расстояние между отходящими элементами 202 соединительных планок 20 определяет кривизну элемента 4 продольного сгибания верхней воздушной решетки после сгибания, поэтому перед использованием устройства нужно сначала отрегулировать расстояние между отходящими элементами 202 соседних соединительных планок 20 путем регулирования положения гаек 22 на болтах 21, чтобы удовлетворялись требования к формованию стекла.

[0049] Соединительная планка 20 может быть Т-образной соединительной планкой, трапециевидной соединительной планкой, а также может быть треугольной соединительной планкой или иметь другие формы, соответствующие указанным особенностям формы соединительных планок.

[0050] Как показано на фиг. 11 и 12, элемент 7 сгибания для продольного формования в формовочной системе 3 состоит из множества узлов 23 с устанавливаемыми в цепь пластинами, которые с начала и до конца последовательно соединены друг с другом с возможностью поворота посредством валов 2304; соседние узлы 23 с устанавливаемыми в цепь пластинами соединены между собой с помощью отдельного соединительного стержня 24; узел 23 с устанавливаемыми в цепь пластинами содержит две закрепленные устанавливаемые в цепь пластины 2301, при этом устанавливаемые в цепь пластины 2301 содержат отверстия под вал, предназначенные для установки вала 2304, и отходящие части 2313, при этом отходящая часть 2313 по направлению длины перпендикулярна к линии между двумя отверстиями под вал; между двумя устанавливаемыми в цепь пластинами 2301 установлен элемент регулирования ползуна, при этом элемент регулирования ползуна содержит винт 2306, шлицевую втулку 2308 и ползун 2307; винт 2306 двумя концами соединен с возможностью вращения соответственно с верхней пластиной 2305 и нижней пластиной 2310 узла 23 с устанавливаемыми в цепь пластинами и винт 2306 на одной стороне выполнен в виде шестигранного вала 2311; шлицевая втулка 2308 и винт 2306 соединены с помощью резьбы, и шлицевая втулка 2306 соединена с ползуном 2307 с возможностью скольжения посредством внешних шлицев, при этом канавки в виде внешних шлицев проходят параллельно оси винта 2306; соединительный стержень 24 с одной стороны соединен с ползуном 2307 с возможностью вращения; соединительный стержень 24 с другой стороны соединен с соседним винтом 2306 с возможностью вращения; на отходящей части 2313 предусмотрена регулировочная звездочка 2303, выполненная с возможностью увеличения движущего усилия для приведения винта 2306 во вращение; на конце вала 2304 установлена двухрядная звездочка 2302; регулировочные звездочки 2303 и двухрядные звездочки 2302 на узлах 23 с устанавливаемыми в цепь пластинами соединены друг с другом посредством цепей с возможностью синхронного вращения, при этом цепи натянуты посредством натяжных элементов, установленных на устанавливаемых в цепь пластинах 2301.

[0051] Регулировочная звездочка 2303 приводит винт 2306 во вращение посредством зубчатой конической передачи 2312, при этом зубчатая коническая передача 2312 образована зацеплением конической шестерни, установленной на винте 2306, с конической шестерней, установленной на валу регулировочной звездочки 2303.

[0052] Двухрядные звездочки 2302 и регулировочные звездочки 2303 на устанавливаемых в цепь пластинах 2301 расположены в шахматном порядке и введены в зацепление с цепями; две цепи в соседних узлах 23 с устанавливаемыми в цепь пластинами установлены соответственно на двухрядных звездочках 2302, общих для двух узлов 23 с устанавливаемыми в цепь пластинами, с обеспечением таким образом синхронного вращения всех регулировочных звездочек 2303.

[0053] Натяжной элемент содержит натяжное колесо и монтажное основание, установленные на устанавливаемых в цепь пластинах 2301; монтажное основание выполнено L-образной формы, при этом на одном его конце выполнена удлиненная канавка, и монтажное основание закреплено на поверхности устанавливаемых в цепь пластин 2301 за счет зацепления винта в удлиненной канавке, тогда как на другом конце монтажного основания предусмотрен регулировочный винт; регулировочный винт соединен с торцом устанавливаемых в цепь пластин 2301; за счет регулирования величины прецессии регулировочного винта обеспечена возможность перемещения монтажного основания вверх и вниз в длинной канавке с натяжением цепи.

[0054] На нижнем конце шлицевой втулки 2308 предусмотрено ограничительное кольцо ползуна; в процессе сгибания элемента сгибания ползун 2307 скользит вниз по шлицевой канавке; когда ползун 2307 достигает ограничительного кольца ползуна, угол между соседними узлами с устанавливаемыми в цепь пластинами 23 достигает максимума, при этом радиус образованной дуги минимальный.

[0055] Регулировочные звездочки 2303 увеличивают движущее усилие и могут приводить ползуны 2307 на всех узлах 23 с устанавливаемыми в цепь пластинами в одно положение с выполнением при этом равного регулирования кривизны, и тогда можно производить гнутые закаленные стекла с одинаковой кривизной; после удаления связи между регулировочными звездочками 2303 путем регулирования шестигранного вала 2311 на конце винта 2306 можно выполнить отдельное регулирование ползуна 2307 на винте 2306, благодаря чему после сгибания можно получать неравномерную кривизну; в этом случае осуществляется неравномерное регулирование дуги и можно производить гнутое закаленное стекло с разной кривизной.

[0056] Устанавливаемая в цепь пластина 23 может быть Т-образной устанавливаемой в цепь пластиной, трапециевидной устанавливаемой в цепь пластиной или иметь другие формы, соответствующие указанным особенностям формы устанавливаемых в цепь пластин.

[0057] Способ формования закаленного стекла с несколькими кривыми поверхностями, при этом способ выполняют с применением вышеуказанного устройства для формования и он включает следующие этапы, на которых:

этап 1: в соответствии с требованиями к кривизне формуемого стекла в поперечном направлении регулируют положение переходных элементов 191 поперечного сгибания в переходной секции 19 постепенного сгибания и элементов 12 сгибания для поперечного формования в формовочной системе 3 до нужного положения; и в соответствии с требованиями к кривизне формуемого стекла в поперечном и продольном направлении регулируют положение элементов 9 поперечного сгибания верхней воздушной решетки и элементов 4 продольного сгибания верхней воздушной решетки в наборе верхних воздушных решеток до нужного положения;

этап 2: нагретое до состояния размягчения листовое стекло перемещают из нагревательной печи в переходную секцию 19 постепенного сгибания с осуществлением постепенного предварительного формования листового стекла в поперечном направлении;

этап 3: листовое стекло перемещают из переходной секции 19 постепенного сгибания в формовочную систему 3, в которой оно сгибается в поперечном направлении под собственным весом с приобретением необходимой формы;

этап 4: оба конца элементов 7 сгибания для продольного формования подтягивают до нужного положения с обеспечением формования листового стекла путем продольного сгибания;

этап 5: листовое стекло, формованное путем поперечного и продольного сгибания, совершает возвратно-поступательные перемещения в формовочной системе 3, при этом листовое стекло охлаждают путем обдувания посредством набора верхних воздушных решеток и набора нижних воздушных решеток с осуществлением закалки;

этап 6: оба конца элемента 7 сгибания для продольного формования подтягивают до горизонтального положения, набор верхних воздушных решеток поднимают подъемным механизмом до заданной высоты и перемещают закаленное листовое стекло из формовочной системы 3.

[0058] Кроме этого, из вышеприведенного способа формования закаленного стекла с несколькими кривыми поверхностями можно получить два производных способа формования с разными операциями путем корректировки этапов на основании вышеприведенных этапов. Ниже приведено описание производных способов.

[0059] Производный способ 1

Согласно производному способу 1 перед поступлением листового стекла в формовочную систему 3 элемент 4 продольного сгибания верхней воздушной решетки не регулируют и его регулируют одновременно с элементом 7 сгибания для продольного формования.

[0060] Конкретные этапы производного способа 1:

этап 1: в соответствии с требованиями к кривизне формуемого стекла в поперечном направлении регулируют положение переходных элементов 191 поперечного сгибания в переходной секции 19 постепенного сгибания, элементов 12 сгибания для поперечного формования в формовочной системе 3 и элементов 9 поперечного сгибания верхней воздушной решетки в наборе верхних воздушных решеток до нужного положения;

этап 2: нагретое до состояния размягчения листовое стекло перемещают из нагревательной печи в переходную секцию 19 постепенного сгибания с осуществлением постепенного предварительного формования листового стекла в поперечном направлении;

этап 3: листовое стекло перемещают из переходной секции 19 постепенного сгибания в формовочную систему 3, в которой оно сгибается в поперечном направлении под собственным весом с приобретением необходимой формы;

этап 4: оба конца элементов 7 сгибания для продольного формования и элементов 4 продольного сгибания верхней воздушной решетки в наборе верхних воздушных решеток подтягивают до нужного положения с обеспечением формования листового стекла путем продольного сгибания;

этап 5: листовое стекло, формованное путем поперечного и продольного сгибания, совершает возвратно-поступательные перемещения в формовочной системе 3, при этом листовое стекло охлаждают путем обдувания посредством набора верхних воздушных решеток и набора нижних воздушных решеток с осуществлением закалки;

этап 6: оба конца элемента 7 сгибания для продольного формования подтягивают до горизонтального положения, набор верхних воздушных решеток поднимают подъемным механизмом 6 до заданной высоты и перемещают закаленное листовое стекло из формовочной системы 3.

[0061] Производный способ 2

Согласно производному способу 2 перед поступлением листового стекла в формовочную систему 3 также нужно подтянуть один конец элементов 7 сгибания для продольного формования, находящийся рядом со стороной выхода формовочной системы 3, до нужного положения. Причина этого заключается в том, что после поступления листового стекла большого размера в формовочную систему 3 из-за больших продольных размеров температура передней стороны стекла, поступающей первой в формовочную систему 3, относительно низкая; тогда если подтянуть элементы 7 сгибания для продольного формования после поступления всего листового стекла в формовочную систему 3, то из-за сравнительно низкой температуры согнуть переднюю часть листового стекла трудно. Ввиду этого согласно этому способу перед поступлением листового стекла в формовочную систему 3 подтягивают конец элементов 7 сгибания для продольного формования, находящийся рядом со стороной выхода формовочной системы 3, до нужного положения, что позволяет избежать проблем, связанных с затруднительным формованием передней части листового стекла, и тем самым повысить качество формования листового стекла большого размера путем сгибания.

[0062] Конкретные этапы производного способа 2:

этап 1: в соответствии с требованиями к кривизне формуемого стекла в поперечном направлении регулируют положение переходных элементов 191 поперечного сгибания в переходной секции 19 постепенного сгибания и элементов 12 сгибания для поперечного формования в формовочной системе 3 до нужного положения; и в соответствии с требованиями к кривизне формуемого стекла в поперечном и продольном направлении регулируют положение элементов 9 поперечного сгибания верхней воздушной решетки и элементов 4 продольного сгибания верхней воздушной решетки в наборе верхних воздушных решеток до нужного положения; подтягивают один конец элементов 7 сгибания для продольного формования, находящийся на стороне выхода формовочной системы 3, до нужного положения;

этап 2: нагретое до состояния размягчения листовое стекло перемещают из нагревательной печи в переходную секцию 19 постепенного сгибания с осуществлением постепенного предварительного формования листового стекла в поперечном направлении;

этап 3: листовое стекло перемещают из переходной секции 19 постепенного сгибания в формовочную систему 3, в которой оно сгибается в поперечном направлении под собственным весом с приобретением необходимой формы;

этап 4: подтягивают один конец элементов 7 сгибания для продольного формования, находящийся на стороне входа формовочной системы 3, с обеспечением формования листового стекла путем продольного сгибания;

этап 5: листовое стекло, формованное путем поперечного и продольного сгибания, совершает возвратно-поступательные перемещения в формовочной системе 3, при этом листовое стекло охлаждают путем обдувания посредством набора верхних воздушных решеток и набора нижних воздушных решеток с осуществлением закалки;

этап 6: оба конца элемента 7 сгибания для продольного формования подтягивают до горизонтального положения, набор верхних воздушных решеток поднимают подъемным механизмом 6 до заданной высоты и перемещают закаленное листовое стекло из формовочной системы 3.

[0063] С помощью вышеописанного устройства можно производить разнообразные гнутые листовые стекла причудливой формы, такие как поперечно-гнутые стекла с одной кривой поверхностью и неодинаковой дугой; продольно-гнутые стекла, изогнутые в обе стороны, с одной кривой поверхностью; стекла с двумя кривыми поверхностями в одном направлении; стекла, изогнутые в обе стороны, с несколькими кривыми поверхностями в двух направлениях и т.д. В зависимости от конкретного радиуса и подъема дуги стекла можно выбрать разные технологии производства.

[0064] 1) Производство поперечно-гнутого стекла с одной кривой поверхностью и неодинаковой дугой

Переходные элементы 191 поперечного сгибания, элементы 12 сгибания для поперечного формования и элементы 9 поперечного сгибания верхней воздушной решетки устанавливают в горизонтальное положение; выравнивают элементы 7 сгибания для продольного формования; регулируют элементы 4 продольного сгибания верхней воздушной решетки до нужного радиуса; после того как листовое стекло выходит из печи и перемещается в заданное положение в формовочной системе 3, пройдя переходную секцию 19 постепенного сгибания; с помощью нижнего элемента 8 сгибания подтягивают и сгибают элементы 7 сгибания для продольного формования, и листовое стекло сгибается под собственным весом, совершает возвратно-поступательные перемещения, охлаждается обдувкой воздухом и закаляется в формовочной системе 3.

[0065] 2) Производство продольно-гнутого стекла, изогнутого в обе стороны, с одной кривой поверхностью

Переходные элементы 191 поперечного сгибания, элементы 12 сгибания для поперечного формования и элементы 9 поперечного сгибания верхней воздушной решетки регулируют до нужного радиуса; выравнивают элементы 7 сгибания для продольного формования и элементы 4 продольного сгибания верхней воздушной решетки; после того как листовое стекло выходит из печи, оно подвергается постепенному формованию в переходной секции постепенного сгибания и перемещается в область нижней воздушной решетки в формовочной системе 3; листовое стекло сгибается под собственным весом, совершает возвратно-поступательные перемещения, охлаждается обдувкой воздухом и закаляется в формовочной системе 3.

[0066] 3) Производство стекла с двумя кривыми поверхностями в одном направлении, показанного на фиг. 17

Сначала все элементы 12 сгибания для поперечного формования в формовочной системе 3 регулируют до нужного радиуса, выравнивают элементы 7 сгибания для продольного формования и устанавливают верхние воздушные решетки в положение, соответствующее форме элементов 12 сгибания для поперечного формования; потом нагретое до состояния размягчения листовое стекло перемещается из нагревательной печи в переходную секцию 19 постепенного сгибания и в переходной секции 19 постепенного сгибания сгибается и постепенно приобретает форму в поперечном направлении; после того как изогнутое листовое стекло полностью входит в формовочную систему 3, оба конца элементов 7 сгибания для продольного формования подтягиваются нижним элементом 8 сгибания в нужное положение, приобретая форму дуги; одновременно верхние воздушные решетки в продольном направлении устанавливают в положение, соответствующее форме элементов 7 сгибания для продольного формования; листовое стекло под собственным весом приобретает нужную форму, совершает возвратно-поступательные перемещения, охлаждается обдувкой воздухом и закаляется в формовочной системе 3.

[0067] 4) Производство стекла, изогнутого в обе стороны, с несколькими кривыми поверхностями в двух направлениях, показанного на фиг. 18

Сначала элементы 12 сгибания для поперечного формования в формовочной системе 3 регулируют до нужного радиуса, в зависимости от формы получаемого после формования стекла регулируют соответствующую высоту между переходными элементами 191 поперечного сгибания и элементами 12 сгибания для продольного формования и соответственно устанавливают верхние воздушные решетки в положение, соответствующее форме элементов 12 сгибания для поперечного формования; потом нагретое до состояния размягчения листовое стекло перемещается из нагревательной печи в переходную секцию постепенного сгибания и в переходной секции 19 постепенного сгибания сгибается и постепенно приобретает форму в поперечном направлении; после того как изогнутое листовое стекло полностью входит в формовочную систему 3, оба конца элементов 7 сгибания для продольного формования подтягиваются нижним элементом 8 сгибания в нужное положение, приобретая форму дуги; одновременно верхние воздушные решетки в продольном направлении устанавливают в положение, соответствующее форме элементов 7 сгибания для продольного формования; листовое стекло под собственным весом приобретает нужную форму, совершает возвратно-поступательные перемещения, охлаждается обдувкой воздухом и закаляется в формовочной системе 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОРУДОВАНИЕ ДЛЯ ЗАКАЛКИ ГНУТОГО СТЕКЛА С ВОЗМОЖНОСТЬЮ ОСЛАБЛЕНИЯ ЗАКАЛОЧНЫХ ПЯТЕН | 2020 |

|

RU2818359C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ УСТРАНЕНИЯ УЧАСТКОВ НАПРЯЖЕНИЯ НА ПОВЕРХНОСТИ СТЕКЛА | 2023 |

|

RU2816926C1 |

| Способ и устройство для позиционирования листов стекла с целью формования | 2012 |

|

RU2613657C2 |

| СПОСОБ ПЕРЕДАЧИ СТЕКЛЯННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2092460C1 |

| Установка для гнутья и закалки листового стекла | 1987 |

|

SU1479425A1 |

| УСТРОЙСТВО ДЛЯ ПРИЖИМНОЙ ГИБКИ РАЗМЯГЧЕННОГО ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2009108C1 |

| ФОРМОВАНИЕ КОНТЕЙНЕРОВ | 2005 |

|

RU2359827C2 |

| СИСТЕМА ДЛЯ ФОРМОВАНИЯ КОНТЕЙНЕРОВ, В ОСОБЕННОСТИ КОНТЕЙНЕРОВ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2321495C2 |

| Способ формования балки транспортного средства | 2014 |

|

RU2685318C2 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ИЗДЕЛИЯ, ПОКРЫВАЮЩИЙ ЭЛЕМЕНТ И ФОРМОВОЧНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ ТАКОВОЙ | 2006 |

|

RU2416576C2 |

Группа изобретений относится к области обработки закаленного стекла, в частности к устройству для формования и способу формования гнутого закаленного стекла. Устройство для формования гнутого закаленного стекла содержит каркас, переходную секцию (19) постепенного сгибания, систему воздушных решеток и формовочную систему (3). При этом система воздушных решеток содержит набор верхних воздушных решеток, состоящий из множества верхних воздушных решеток (2), и набор нижних воздушных решеток, состоящий из множества нижних воздушных решеток. Набор верхних воздушных решеток установлен в верхней части каркаса, а набор нижних воздушных решеток установлен в нижней части каркаса. Переходная секция (19) постепенного сгибания расположена на стороне входа формовочной системы (3). При этом переходная секция (19) постепенного сгибания содержит множество переходных элементов (191) поперечного сгибания, расположенных в направлении перемещения листового стекла, для обеспечения возможности постепенного сгибания листового стекла в поперечном направлении и перемещения стекла в формовочную систему (3). Формовочная система (3) содержит два элемента (7) сгибания для продольного формования и множество элементов (12) сгибания для поперечного формования, расположенных в направлении перемещения листового стекла. При этом элемент (12) сгибания для поперечного формования содержит упругий элемент (16), множество элементов (11) регулирования высоты и элемент (14) перемещения стекла, установленный на упругом элементе (16). При этом центральная область или центральный участок упругого элемента (16) в направлении длины закреплены на нижней опорной поперечной балке (13) и по обе стороны от центральной области или центрального участка он соединен с нижней опорной поперечной балкой (13) посредством множества элементов (11) регулирования высоты. При этом за счет регулирования множества элементов (11) регулирования высоты обеспечена возможность сгибания упругого элемента (16). Техническим результатом является повышение эффективности производства закаленного стекла и повышение точности изгиба закаленного стекла. 4 н. и 21 з.п. ф-лы, 18 ил.

1. Устройство для формования гнутого закаленного стекла, отличающееся тем, что устройство содержит каркас, переходную секцию (19) постепенного сгибания, систему воздушных решеток и формовочную систему (3), при этом система воздушных решеток содержит набор верхних воздушных решеток, состоящий из множества верхних воздушных решеток (2), и набор нижних воздушных решеток, состоящий из множества нижних воздушных решеток; набор верхних воздушных решеток установлен в верхней части каркаса, а набор нижних воздушных решеток установлен в нижней части каркаса; переходная секция (19) постепенного сгибания расположена на стороне входа формовочной системы (3); переходная секция (19) постепенного сгибания содержит множество переходных элементов (191) поперечного сгибания, расположенных в направлении перемещения листового стекла, для обеспечения возможности постепенного сгибания листового стекла в поперечном направлении и перемещения стекла в формовочную систему (3); формовочная система (3) содержит два элемента (7) сгибания для продольного формования и множество элементов (12) сгибания для поперечного формования, расположенных в направлении перемещения листового стекла,

при этом элемент (12) сгибания для поперечного формования содержит упругий элемент (16), множество элементов (11) регулирования высоты и элемент (14) перемещения стекла, установленный на упругом элементе (16); при этом центральная область или центральный участок упругого элемента (16) в направлении длины закреплены на нижней опорной поперечной балке (13), и по обе стороны от центральной области или центрального участка он соединен с нижней опорной поперечной балкой (13) посредством множества элементов (11) регулирования высоты, при этом за счет регулирования множества элементов (11) регулирования высоты обеспечена возможность сгибания упругого элемента (16).

2. Устройство для формования гнутого закаленного стекла по п. 1, отличающееся тем, что управление элементами (7) сгибания для продольного формования обеспечено посредством нижних элементов (8) сгибания и они предназначены для формования путем продольного сгибания листового стекла в формовочной системе (3); элементы (12) сгибания для поперечного формования соединены с элементами (7) сгибания для продольного формования посредством нижней опорной поперечной балки (13) и предназначены для формования путем поперечного сгибания листового стекла в формовочной системе (3).

3. Устройство для формования гнутого закаленного стекла по п. 1, отличающееся тем, что переходной элемент (191) поперечного сгибания содержит упругий элемент (16), множество элементов (11) регулирования высоты и элемент (14) перемещения стекла, установленный на упругом элементе (16); при этом центральная область или центральный участок упругого элемента (16) в направлении длины закреплены на опорной балке, и по обе стороны от точки их закрепления он соединен с опорной балкой посредством множества элементов (11) регулирования высоты, при этом за счет регулирования множества элементов (11) регулирования высоты обеспечена возможность сгибания упругого элемента (16); опорная балка закреплена на каркасе.

4. Устройство для формования гнутого закаленного стекла по п. 1, отличающееся тем, что элемент (14) перемещения стекла содержит гибкий вал (141) с колесами (142) для перемещения, опоры (143) и приводную систему гибкого вала, при этом гибкий вал (141) закреплен на упругом элементе (16) посредством опор (143), установленных с промежутками; приводная система гибкого вала в центральной зоне в направлении длины гибкого вала (141) передает гибкому валу приводное усилие.

5. Устройство для формования гнутого закаленного стекла по п. 4, отличающееся тем, что гибкий вал (141) расположен параллельно упругому элементу (16).

6. Устройство для формования гнутого закаленного стекла по п. 1, отличающееся тем, что нижняя воздушная решетка состоит из множества нижних камер (17) обдува; множество нижних камер (17) обдува расположены в направлении длины упругого элемента (16) между соседними элементами (12) сгибания для поперечного формования, при этом нижние камеры (17) обдува установлены на упругом элементе (16), для срабатывания нижних камер (17) обдува вслед за сгибанием элементов (12) сгибания для поперечного формования и элементов (7) сгибания для продольного формования.

7. Устройство для формования гнутого закаленного стекла по п. 6, отличающееся тем, что для каждой нижней камеры (17) обдува предусмотрен отдельный канал обдува.

8. Устройство для формования гнутого закаленного стекла по любому из пп. 1, 3 или 6, отличающееся тем, что упругий элемент (16) представляет собой любое из пружинной стальной проволоки, пружинного стального листа или упругого элемента из углеродных волокон.

9. Устройство для формования гнутого закаленного стекла по п. 2, отличающееся тем, что верхняя воздушная решетка (2) содержит элементы (4) продольного сгибания верхней воздушной решетки и элементы (9) поперечного сгибания верхней воздушной решетки; элементы (4) продольного сгибания верхней воздушной решетки соединены с верхними элементами (5) сгибания, установленными на каркасе; и элементы (9) поперечного сгибания верхней воздушной решетки соединены с элементами (4) продольного сгибания верхней воздушной решетки посредством верхней опорной поперечной балки (10).

10. Устройство для формования гнутого закаленного стекла по п. 9, отличающееся тем, что элемент (9) поперечного сгибания верхней воздушной решетки содержит упругий элемент (16) и элементы (11) регулирования высоты, при этом центральная область или центральный участок упругого элемента (16) в направлении длины закреплены на верхней опорной поперечной балке (10) и по обе стороны от точки их закрепления он соединен с верхней опорной поперечной балкой (10) посредством элементов (11) регулирования высоты; верхняя воздушная решетка (2) также содержит множество верхних камер (15) обдува; множество верхних камер (15) обдува установлены в направлении длины упругого элемента (16) между соседними элементами (9) поперечного сгибания верхней воздушной решетки; верхние камеры (15) обдува установлены на упругом элементе (16) для срабатывания верхних камер (15) обдува вслед за сгибанием элементов (9) поперечного сгибания верхней воздушной решетки и элементов (4) продольного сгибания верхней воздушной решетки.

11. Устройство для формования гнутого закаленного стекла по п. 10, отличающееся тем, что для каждой верхней камеры (15) обдува предусмотрен отдельный канал обдува.

12. Устройство для формования гнутого закаленного стекла по п. 9, отличающееся тем, что элемент (4) продольного сгибания верхней воздушной решетки состоит из множества соединительных планок (20), последовательно шарнирно соединенных друг с другом; соединительная планка (20) имеет отходящий элемент (202), удаленный от точки шарнирного соединения; отходящие элементы (202) двух соседних соединительных планок (20) соединены друг с другом посредством болтов (21), при этом оба конца болта (21) шарнирно соединены с отходящими элементами (202) двух соседних соединительных планок (20) соответственно; болты (21) посредством резьбы соединены с гайками (22); концы верхней опорной поперечной балки (10) прочно соединены с соединительными планками (20).

13. Устройство для формования гнутого закаленного стекла по п. 12, отличающееся тем, что соединительная планка (20) является Т-образной планкой, трапециевидной планкой или треугольной планкой.

14. Устройство для формования гнутого закаленного стекла по п. 1, отличающееся тем, что элемент (7) сгибания для продольного формования в формовочной системе (3) состоит из множества узлов (23) с устанавливаемыми в цепь пластинами, которые с начала и до конца последовательно соединены друг с другом с возможностью поворота, при этом узлы (23) с устанавливаемыми в цепь пластинами имеют отходящую часть (2313), удаленную от точек шарнирного соединения; соседние узлы (23) с устанавливаемыми в цепь пластинами соединены друг с другом соединительными стержнями (24); на одном конце соединительного стержня (24) предусмотрен ползун (2307), выполненный с возможностью скольжения в направлении длины отходящей части (2313); отходящая часть (2313) снабжена регулирующим устройством для регулирования хода скольжения ползуна (2307).

15. Устройство для формования гнутого закаленного стекла по п. 14, отличающееся тем, что устанавливаемая в цепь пластина (2301) в узле (23) с устанавливаемыми в цепь пластинами является Т-образной устанавливаемой в цепь пластиной, трапециевидной устанавливаемой в цепь пластиной или треугольной устанавливаемой в цепь пластиной.

16. Устройство для формования гнутого закаленного стекла по п. 9, отличающееся тем, что верхний элемент (5) сгибания и нижний элемент (8) сгибания содержат приводной элемент и тяговый элемент, при этом приводной элемент представляет собой двигатель, а тяговый элемент представляет собой элемент с цепью и звездочкой или стальной канат.

17. Способ формования закаленного стекла с несколькими кривыми поверхностями, отличающийся тем, что устройство для формования, используемое в способе формования, представляет собой устройство для формования гнутого закаленного стекла по одному из пп. 1-16; способ формования включает следующие этапы, на которых:

этап 1: в соответствии с требованиями к кривизне формуемого стекла в поперечном направлении регулируют положение переходных элементов (191) поперечного сгибания в переходной секции (19) постепенного сгибания и элементов (12) сгибания для поперечного формования в формовочной системе (3) до нужного положения; и в соответствии с требованиями к кривизне формуемого стекла в поперечном и продольном направлении регулируют положение элементов (9) поперечного сгибания верхней воздушной решетки и элементов (4) продольного сгибания верхней воздушной решетки в наборе верхних воздушных решеток до нужного положения;

этап 2: нагретое до состояния размягчения листовое стекло перемещают из нагревательной печи в переходную секцию (19) постепенного сгибания с осуществлением постепенного предварительного формования листового стекла в поперечном направлении;

этап 3: листовое стекло перемещают из переходной секции (19) постепенного сгибания в формовочную систему (3), в которой оно сгибается в поперечном направлении под собственным весом с приобретением необходимой формы;

этап 4: оба конца элементов (7) сгибания для продольного формования подтягивают до нужного положения с обеспечением формования листового стекла путем продольного сгибания;

этап 5: листовое стекло, формованное путем поперечного и продольного сгибания, совершает возвратно-поступательные перемещения в формовочной системе (3), при этом листовое стекло охлаждают путем обдувания посредством набора верхних воздушных решеток и набора нижних воздушных решеток с осуществлением закалки;

этап 6: оба конца элемента (7) сгибания для продольного формования подтягивают до горизонтального положения, набор верхних воздушных решеток поднимают подъемным механизмом до заданной высоты и перемещают закаленное листовое стекло из формовочной системы (3).

18. Способ формования закаленного стекла с несколькими кривыми поверхностями, отличающийся тем, что устройство для формования, используемое в способе формования, представляет собой устройство для формования гнутого закаленного стекла по одному из пп. 1-16; способ формования включает следующие этапы, на которых:

этап 1: в соответствии с требованиями к кривизне формуемого стекла в поперечном направлении регулируют положение переходных элементов (191) поперечного сгибания в переходной секции (19) постепенного сгибания, элементов (12) сгибания для поперечного формования в формовочной системе (3) и элементов (9) поперечного сгибания верхней воздушной решетки в наборе верхних воздушных решеток до нужного положения;

этап 2: нагретое до состояния размягчения листовое стекло перемещают из нагревательной печи в переходную секцию (19) постепенного сгибания с осуществлением постепенного предварительного формования листового стекла в поперечном направлении;

этап 3: листовое стекло перемещают из переходной секции (19) постепенного сгибания в формовочную систему, в которой оно сгибается в поперечном направлении под собственным весом с приобретением необходимой формы;

этап 4: оба конца элементов (7) сгибания для продольного формования и элементов (4) продольного сгибания верхней воздушной решетки в наборе верхних воздушных решеток подтягивают до нужного положения с обеспечением формования листового стекла путем продольного сгибания;

этап 5: листовое стекло, формованное путем поперечного и продольного сгибания, совершает возвратно-поступательные перемещения в формовочной системе (3), при этом листовое стекло охлаждают путем обдувания посредством набора верхних воздушных решеток и набора нижних воздушных решеток с осуществлением закалки;

этап 6: оба конца элемента (7) сгибания для продольного формования подтягивают до горизонтального положения, набор верхних воздушных решеток поднимают подъемным механизмом до заданной высоты и перемещают закаленное листовое стекло из формовочной системы (3).

19. Способ формования закаленного стекла с несколькими кривыми поверхностями, отличающийся тем, что устройство для формования, используемое в способе формования, представляет собой устройство для формования гнутого закаленного стекла по одному из пп. 1-16; способ формования включает следующие этапы, на которых:

этап 1: в соответствии с требованиями к кривизне формуемого стекла в поперечном направлении регулируют положение переходных элементов (191) поперечного сгибания в переходной секции (19) постепенного сгибания и элементов (12) сгибания для поперечного формования в формовочной системе (3) до нужного положения; и в соответствии с требованиями к кривизне формуемого стекла в поперечном и продольном направлении регулируют положение элементов (9) поперечного сгибания верхней воздушной решетки и элементов (4) продольного сгибания верхней воздушной решетки в наборе верхних воздушных решеток до нужного положения; подтягивают один конец элементов (7) сгибания для продольного формования, находящийся на стороне выхода формовочной системы (3), до нужного положения;

этап 2: нагретое до состояния размягчения листовое стекло перемещают из нагревательной печи в переходную секцию (19) постепенного сгибания с осуществлением постепенного предварительного формования листового стекла в поперечном направлении;

этап 3: листовое стекло перемещают из переходной секции (19) постепенного сгибания в формовочную систему (3), в которой оно сгибается в поперечном направлении под собственным весом с приобретением необходимой формы;

этап 4: подтягивают один конец элементов (7) сгибания для продольного формования, находящийся на стороне входа формовочной системы (3), с обеспечением формования листового стекла путем продольного сгибания;

этап 5: листовое стекло, формованное путем поперечного и продольного сгибания, совершает возвратно-поступательные перемещения в формовочной системе (3), при этом листовое стекло охлаждают путем обдувания посредством набора верхних воздушных решеток и набора нижних воздушных решеток с осуществлением закалки;

этап 6: оба конца элемента (7) сгибания для продольного формования подтягивают до горизонтального положения, набор верхних воздушных решеток поднимают подъемным механизмом до заданной высоты и перемещают закаленное листовое стекло из формовочной системы (3).

20. Способ формования закаленного стекла с несколькими кривыми поверхностями по любому из пп. 17-19, отличающийся тем, что обеспечивают последовательное увеличение кривизны поперечного изгиба множества переходных элементов (191) поперечного сгибания в направлении перемещения листового стекла; кривизна изгиба переходного элемента (191) поперечного сгибания, соседнего с формовочной системой (3), меньше или равна кривизне изгиба элемента (12) сгибания для поперечного формования в формовочной системе (3), при этом кривизну изгиба элемента (12) сгибания для поперечного формования определяют на основании кривизны поперечного изгиба листового стекла.

21. Способ формования закаленного стекла с несколькими кривыми поверхностями по любому из пп. 17-19, отличающийся тем, что элемент (12) сгибания для поперечного формования содержит упругий элемент (16), множество элементов (11) регулирования высоты и элемент (14) перемещения стекла, установленный на упругом элементе (16); при этом центральная область или центральный участок упругого элемента (16) в направлении длины закреплены на нижней опорной поперечной балке (13), и по обе стороны от центральной области или центрального участка он соединен с нижней опорной поперечной балкой (13) посредством множества элементов (11) регулирования высоты, при этом путем регулирования множества элементов (11) регулирования высоты обеспечивают возможность сгибания упругого элемента (16).

22. Способ формования закаленного стекла с несколькими кривыми поверхностями по п. 21, отличающийся тем, что элемент (14) перемещения стекла содержит гибкий вал (141) с колесами (142) для перемещения, опоры (143) и приводную систему гибкого вала, при этом гибкий вал (141) закреплен на упругом элементе (16) посредством опор (143), установленных с промежутками; приводная система гибкого вала в центральной зоне в направлении длины гибкого вала (141) передает гибкому валу приводное усилие.

23. Способ формования закаленного стекла с несколькими кривыми поверхностями по п. 22, отличающийся тем, что гибкий вал (141) расположен параллельно упругому элементу (16).

24. Способ формования закаленного стекла с несколькими кривыми поверхностями по п. 21, отличающийся тем, что нижняя воздушная решетка состоит из множества нижних камер (17) обдува; множество нижних камер (17) обдува расположены в направлении длины упругого элемента (16) между соседними элементами (12) сгибания для поперечного формования, при этом нижние камеры (17) обдува установлены на упругом элементе (16), для срабатывания нижних камер (17) обдува вслед за сгибанием элементов (12) сгибания для поперечного формования и элементов (7) сгибания для продольного формования.

25. Способ формования закаленного стекла с несколькими кривыми поверхностями по п. 21, отличающийся тем, что упругий элемент (16) представляет собой любое из пружинной стальной проволоки, пружинного стального листа или упругого элемента из углеродных волокон.

| CN 108017265 A, 11.05.2018 | |||

| СПОСОБ И УСТРОЙСТВО ВЫПУКЛОГО ИЗГИБАНИЯ СТЕКЛЯННОЙ ПЛАСТИНЫ | 1994 |

|

RU2121983C1 |

| CN 107285611 A, 24.10.2017 | |||

| CN 207877573 U, 18.09.2018 | |||

| CN 108017265 A, 11.05.2018. | |||

Авторы

Даты

2022-09-06—Публикация

2020-01-21—Подача