Изобретение относится к гибке листового стекла, в частности к устройствам, содержащим формовочные конвейерные валки, смонтированные и вращающиеся по сплошному периферическому прижимному гибочному кольцу.

В процессе развития автомобилестроения использовались более сложные формы стекла непрямоугольного контура. Необходимые для гибки стеклянных деталей формовочные рельсы подобной конфигурации часто имели части, пересекающиеся с валками под острым углом. Следовательно, пространство между прилегающими отрезками формовочного рельса можно было увеличивать только до такой степени, пока гибка деталей до заданной кривизны или формы окажется невозможной из-за тенденции горячеразмягченных листов прогибаться между лежащими на большом расстоянии друг от друга отрезками формовочного рельса. Для решения этой проблемы были предложены конвейерные валки, образованные из двух частей, приводимых в действие отдельно для вращения и жесткого взаимного соединения их прилегающих внутренних концов с тем, чтобы довести до минимума промежуток в формовочном рельсе для выполнения относительного вертикального движения между формовочным рельсом и конвейерными валками. Однако такие валки требуют, чтобы формовочный рельс был обеспечен зазорами, обеспечивающими соединение элементов, а также механизмом для поворачивания валков между нижними и верхним положениями наряду с вертикальным возвратно-поступательным движением формовочных рельсов.

Предлагаемое прижимное гибочное устройство содержит сплошной непрерывный периферический формовочный рельс, установленный для вертикального возвратно-поступательного движения для подъема листа с конвейерных роликов и прижатия его к дополнительной формовочной поверхности для придания листу заданной конфигурации в зоне гибки. Снаружи формовочного рельса предусмотрены внешние конвейерные валки для переноса листа в положение над формовочным рельсом. Вспомогательные отдельные валки устанавливаются так, чтобы они располагались целиком в пространстве, ограниченном периферическим формовочным рельсом для поддержки листа изнутри формовочного рельса. Под формовочным рельсом предусмотрено средство для вращения внутренних валков. Таким образом, опорные валки предусмотрены под листом для перемещения его в положение над сплошным периферическим формовочным рельсом и формовочный рельс передвигается вверх между валками для поднятия листа с целью прижатия его к дополнительной формовочной поверхности.

Целью изобретения является расширение технологических возможностей.

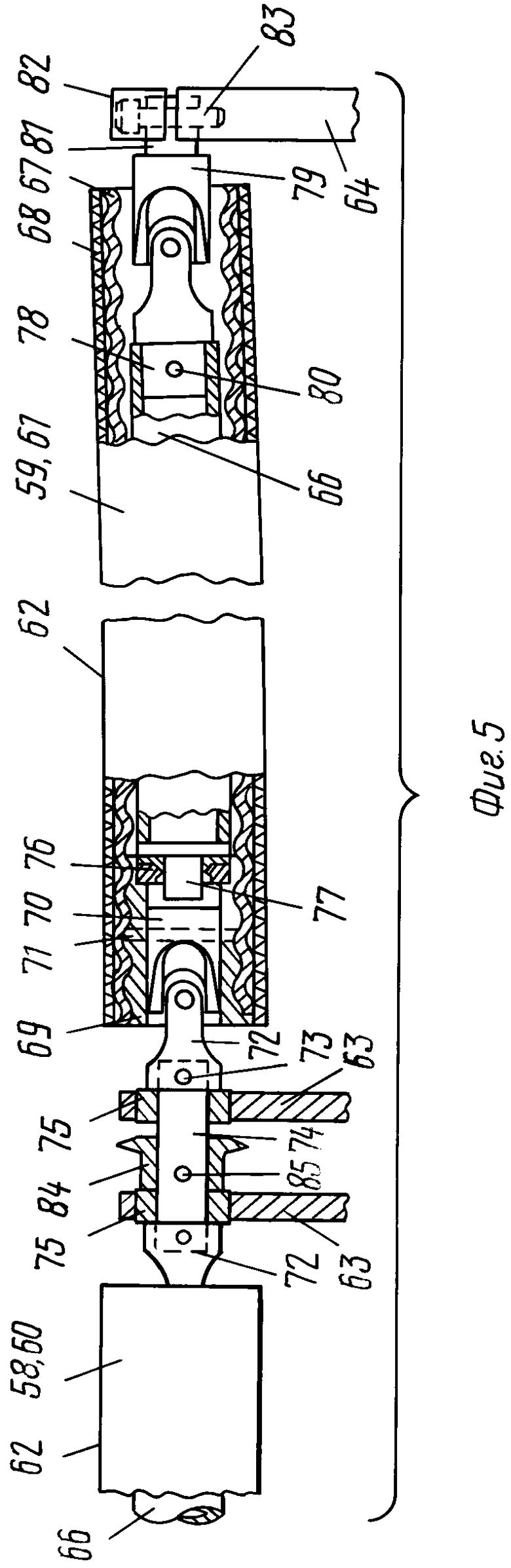

На фиг. 1 представлен боковой вид в вертикальной проекции с вырванными частями гибочного устройства, расположенного между печью для нагрева стекла и пунктом отпуска стекла, и выполнения механизма опоры и перемещения листа; на фиг. 2 - увеличенный вид сверху, представляющий соотношение между конвейерными валками и формовочным рельсом нижнего прижимного элемента; на фиг. 3 - увеличенный вид в вертикальной проекции, частично в сечении, и представляющий пунктирными линиями нижний прижимной элемент и формовочный рельс в их верхнем положении; на фиг. 4 - увеличенный частичный вид, частично в сечении (привод для внутренних валков); на фиг. 5 - увеличенный вид в вертикальной проекции, частично в сечении и с вырванными частями коротких валков внутри формовочного кольца, показывающий детали для установки и соединения привода; на фиг. 6 - то же, что на фиг. 3 (вариант выполнения устройства).

Устройство для прижимной гибки размягченного листового стекла содержит конвейерное средство, имеющее валки для транспортировки изгибаемого листа по заданному по существу горизонтальному пути к пункту прижимной гибки, причем названный пункт гибки включает вертикально передвигающийся гибочный элемент, имеющий сплошной периферический формовочный рельс, согласующийся с маргинальным контуром подлежащего гибке листового стекла. Выполнение устройства отличается по меньшей мере одним укороченным валком, лежащим поперечно к названному контуру формовочного рельса и имеющим внутренний конец, примыкающий к формовочному рельсу, по меньшей мере одним вспомогательным валком, расположенным полностью внутри контура периферического формовочного рельса, средством (формовочным рельсом) для вращения вспомогательного валка и средством, обеспечивающим селективно подъем и опускание гибочного элемента для перемещения формовочного рельса между ними положением ниже названного укороченного валка и вспомогательного валка и верхним положением над ним, посредством чего формовочный рельс поднимает изгибаемый лист с укороченного и вспомогательного валков для прижатия между формовочным рельсом и подстилающим прижимным элементом и укладки гнутого листа на укороченный и вспомогательные валки для передвижения с прижимного гибочного пункта.

Как показано на фиг. 1, позицией в целом обозначено устройство для гибки и отпуска листового стекла, выполненное согласно изобретению. В соответствии с изобретением конвейерная система 2 перемещает последовательность стеклянных листов S (показан только один) по горизонтальному пути через гибочное и отпускающее устройство 1, содержащее в частности непосредственно связанные между собой участок 3 нагрева, участок 4 гибки и участок отпуска 5. Листы таким образом проходят непосредственно от одного участка к следующему непосредственно примыкающему участку.

В таком устройстве нагревательный участок 3 вообще включает печь 6 туннельного типа, содержащую нагревательную камеру 7, ограниченную верхней 8, нижней 9 стенками и противоположными боковыми стенками 10, образованными все из соответствующего огнеупорного материала. Нагревательная камера 7 нагревается соответствующими нагревательными средствами, такими как газовые горелки или нагревательные электрические сопротивления (не показаны), например, расположенными в верхней и боковых стенках печи. Листы S передвигаются через нагревательную камеру на ряде конвейерных валков, которые образуют часть конвейерной системы 2 и размещены от входного конца (не показан) печи 6 через противоположно расположенное отверстие 12 выходного конца и до участка гибки 4.

Листы S нагреваются по существу до их температуры размягчения при прохождении через камеру 7 и, выходя из камеры через отверстие 12, перемещаются в пункт гибки на втором ряде конвейерных валков 13, составляющих часть конвейерной системы 2. Листы с валков 13 принимаются на систему 14 валков, и внутрь гибочного участка 4 между парой прижимных элементов. Прижимные элементы придают заданную кривизну листам S.

После гибки между прижимными элементами изогнутый лист подается вперед по пути системой валков 14 и на один из дополнительных валков 13, образующих часть конвейерной системы 2, которые подают гнутые листы на и через участок 5 отпуска, на котором их температура быстро снижается для соответствующего отпуска стекла. Как представлено на фиг. 1, участок отпуска вообще включает воздуходувки 15, расположенные над и под путем движения листов стекла и снабженные серией патрубков 16 для создания противоположно направленных потоков охлаждающей жидкости, вообще воздуха, но и по направлению к противоположным поверхностям листов с довольно большой скоростью, когда они продвигаются через участок отпуска на конвейере.

Гибочное устройство содержит верхний 17 и нижний 19 охватывающие прижимные элементы, причем охватываемый и охватывающий прижимной элементы имеют противоположные дополняющие друг друга формовочные поверхности, определяющие заданную кривизну, придаваемую изгибаемым листам. Прижимные элементы 17 и 18 смонтированы для вертикального возвратно-поступательного движения и к от друг друга внутри структурного каркаса 19, образованного вертикально расположенными стойками или угловыми стойками 20, взаимосвязанными горизонтально расположенными перекладинами 21 для образования жесткой конструкции. Основание 22 расположено между вертикальными стойками, примыкающими к нему своими нижними концами для опоры нижнего или охватывающего прижимного элемента 18 и связанных с ними частей. Охватывающий прижимной элемент 17 смонтирован на перекладине 21 над валками 13 и валковой сфистемой 14.

На пути продвижения листов латерально с промежутками установлены локаторы-ограничители 23 для останова и точной установки их в заданном положении относительно прижимных элементов 17 и 18. Каждый такой ограничитель соединен с поршневым штоком 24 цилиндра, приводящим в действие жидкость 25, смонтированного на каретке 26. Цилиндры 25 приводятся в действие для поднятия и опускания ограничителей 23 через промежутки времени между верхним положением над системой конвейерных валков 14 и на пути движения листов 5 и нижним положением под ним.

Охватываемый прижимной элемент 17 включает основную конструкцию 27 для поддерживания формовочного элемента 28, имеющего направленную вниз выпуклую формовочную поверхность 29 для придания заданной кривизны листу. Особый контур и кривизна формовочной поверхности 29 диктуется конкретной кривизной и конфигурацией, придаваемыми листовому стеклу, и могут изменяться в широких пределах. Предполагается также, что охватываемый формовочный элемент может иметь либо сплошную формовочную поверхность, либо периферический формовочный рельс контурной или кольцевого типа конструкции.

Основная структура 27, несущая формовочный элемент 28, соединена с платформой 30, которая в свою очередь подвешена на горизонтальных перекладинах 21 посредством валов 31 винтовых домкратов 32, установленных на перекладинах. Винтовые домкраты через приводные валы 33 соединены с приводным блоком 34. Таким образом, при работе приводного блока винтовые домкраты 32 вращаются в унисон с поднятием или опусканием платформы 30 и охватываемого прижимного элемента 17, которые приводятся тем самым в выбранное рабочее положение.

Нижний или охватывающий прижимной элемент 18 (фиг. 1 и 3) включает контурный или кольцеобразный рельс 35, связанный с основой 36 с промежутком относительно нее посредством множества установочных стоек 37. Формовочный рельс по форме согласуется с контуром изгибаемых листов стекла и снабжен по его верхней стороне в целом вогнутой формовочной поверхностью 38, соответствующей формовочной поверхности 29 охватываемого прижимного элемента в противоположном отношении. Формовочный рельс 35 и его отношение к валковой системе 14 подробнее будут описаны в дальнейшем.

Основа 36 перемещается на платформе 39, установленной для вертикального возвратно-поступательного движения внутри конструкции 19. По углам предусмотрены средства управления 40 для сообщения платформе точного вертикального движения по пути, ограниченному стойками или угловыми стойками 20. Платформа для вертикального движения поддерживается жидкостным приводом 41, установленным на основании 22.

Соответствующий поршневой шток 42 жидкостного привода связан с платформой, причем поршневой шток таким образом служит для поднятия и опускания платформы и вследствие этого охватывающий прижимной элемент и формовочный рельс переводятся тем самым между нижним положением под валками валковой системы 14 и их верхним положением над ними для поднятия нагретого листа S с валков и прижатия его к охватываемому прижимному элементу 17 и между взаимно дополняющими формовочными поверхностями 29 и 38 для образования листа заданной кривизны. После гибки поршневой шток 42 оттягивается к нижнему формовочному рельсу 35 ниже конвейерных валков и укладывает гнутый лист на них для подачи на примыкающий участок 5 отпуска.

Конвейерные валки, размещенные на прижимном гибочном участке для поддерживания и перемещения стеклянных листов вместе с нижним прижимным элементом представляют собой изначально прямолинейные валки одинакового диаметра, лежащие поперек пути перемещения листов. Последующие технические решения включают применение гибких валков, которые имеют тенденцию принимать кривизну, придаваемую гнутым листам, накладываемым на них после прижимной гибки, и валки, имеющие дугообразно изогнутые промежуточные отрезки, которые располагаются в общей плоскости для поддерживания листов до гибки и после которой поворачиваются вниз для определения несущей поверхности в дополнение к кривизне, придаваемой листу для приема гнутого листа с нижнего прижимного элемента.

В каждой такой конфигурации валка нижний или охватывающий прижимной элемент, который имеет оконтуренную или кольцеобразную конструкцию, неизбежно связан с применением формовочного рельса, состоящего по меньшей мере частично из множества отрезков, расположенных встык в заданной контурной модели, причем прилегающие концы отрезков расположены с промежутками относительно друг друга, достаточными для того, чтобы позволить прохождение формовочного рельса между смежными валками при поднятии или опускании охватывающего прижимного элемента в цикле прижимной гибки.

Для того, чтобы исключить или по меньшей мере минизировать прогиб горячеразмягченного стекла в безопорных пространствах или зазорах между смежными отрезками формовочного рельса использовались различные подходы для минимизации расстояния между смежными отрезками. В одной такой конструкции конвейерные валки в зоне гибки выполнялись относительно небольшого диаметра с тем, чтобы расстояние между отрезками формовочного рельса требовалось минимальным. Гнутые стеклянные листы вообще выполняются прямоугольного контура с тем, чтобы две противоположные боковые стороны формовочного рельса могли быть расположены параллельно к и между прилегающими конвейерными валками и таким образом, боковые стороны могут быть сплошными. Другие две стороны или концы формовочного рельса расположены вообще перпендикулярно к валкам с тем, чтобы когда они состоят из отрезков, расстояние между отрезками могло быть минимальным и формовочный рельс представлял собой соответствующую опору для листа несмотря на зазоры между отрезками.

С приходом в автомобилестроение листового стекла, имеющего неправильный контур или сложные конфигурации в плане, как показано, в качестве примера, листом S (фиг. 2), возникла дополнительная проблема, состоящая в том, что по меньшей мере некоторые из сторон поперечно расположенных валков пересекают формовочный рельс наискось или под острым углом. В результате пространства или зазоры, требующиеся в формовочном рельсе для прохождения известных прямых валков увеличиваются до такой степени, что безопорное горячеразмягченное стекло может привисать в них и принимать неприемлемую форму. Для преодоления этой проблемы в известном устройстве было предложено применение особой конфигурации сегментированных конвейерных валков, имеющих взаимосвязанные отрезки, с их внутренними концами, регулируемыми стержнем в направлении, перпендикулярном к продольной оси соответствующей части формовочного рельса. Таким образом в формовочном рельсе требуется только большой зазор, достаточный для прохождения соединительного стержня для перемещения нижнего прижимного элемента между его нижним и верхним положениями.

Известные устройства требуют прерывистости в формовочном рельсе из-за чего появляются нежелательные искажения в гнутом стекле. Согласно изобретению такая ситуация исключается благодаря валковой системе 14, в которой предусмотрены отдельные валки для поддерживания и транспортировки листового стекла внутри с наружи формовочного рельса 35. Следовательно, применяется непрерывного контура формовочный рельс, обеспечивающий непрерывное поддержание по всей периферии листового стекла.

В современной прижимной гибке известно применение так называемых композитных конвейерных валков для транспортировки нагретых листов в положение для прижимной гибки и последующего их перемещения на прилегающий участок отпуска гнутых листов.

Для придания степени кривизны горячеразмягченному листу до его поступления на пункт прижимной гибки последовательный ряд валков 13, подающих листы на нижний охватывающий прижимной элемент 18, может быть образован с постепенно возрастающей степенью кривизны, так, чтобы лист постепенно привисал в соответствии с нею и принимал предварительную изгибную конфигурацию. Валки 13, переносящие гнутые листы с нижнего прижимного элемента на пункт отпуска, точно также образованы с кривизной, совпадающей с кривизной гнутых листов для обеспечения их поддержки вплоть до достаточного охлаждения листов с целью сохранения их формы.

Валковая система 14 в зоне прижимной гибки точно также включает валки композитного типа, имеющие кривизну, совпадающую с кривизной гнутых листов. В частности (фиг. 2 и 3) валковая система 14 включает пару поперечно расположенных неподвижных опорных перекладин 43, передвигаемых на их наружных концах, которые прикрепляются болтами 44 к опорным рельсам 45, передвигающим валки 13. Опорные плиты 46, 47 и 48 соответствующей конфигурации в свою очередь крепятся поверх опорных перекладин 43 болтами 49. Изгибаемое листовое стекло S было представлено в плане, имеющем общую треугольную конфигурацию. Изобретение может успешно применяться для гибки листового стекла любой конфигурации, включая вообще прямоугольные или квадратные части, в связи с тем, что исключается необходимость разрывности или отсутствия сплошности в формовочном рельсе. При гибке треугольных частей (фиг. 2) прижимные гибочные элементы 17 и 18 предпочтительно ориентированы так, чтобы длинная сторона, или основание треугольника были ведущей стороной и по существу параллельной к продольной оси валков 13. Таким образом, сведено до минимума количество валков, которые пересекаются формовочным рельсом.

Указанное размещение валков на валковой секции 14 обусловлено конфигурацией формовочного рельса 35. Валковые опоры должны быть предусмотрены как снаружи, так и внутри формовочного рельса с интервалами, обеспечивающими удерживание листов S от падения конвейером между прилегающими валками. С этой целью в примере выполнения (фиг. 2) для поддержки листов снаружи формовочного рельса, когда они переносятся в положение над формовочным рельсом, предусмотрены пары укороченных валков 50 и 51 и 52 и 53. Короткие валки имеют конструкцию, подобную конструкции валков 13 за исключением того, что на их дистальных или внутренних концах дорны или сердечники 54 валков выполняются консольно, а сердечники 55 - закрепленными на их соответствующих опорных плитах 46 или 48. Со своего наружного конца короткие валки имеют обычную конструкцию для установки сердечника и вращающейся на нем муфты. Таким образом, валки вращаются в опорных узлах 56, установленных на опорных рельсах 45, снабженных звездочками 57 и предусмотренных для вращения сообща в виде приводной цепи (не показана). Короткие валки 50 и 52 обычно вращаются в опорных узлах 56 и снабжены приводными звездочками 57 на боковой стороне конвейера, противоположной стороне главного приводного конвейера.

Для поддержания листа при его подаче в положение над формовочным рельсом 35 и для принятия гнутого листа, когда формовочный рельс опускается после прижимной гибки (фиг. 2) в пространстве внутри периферического формовочного рельса предусмотрены вспомогательные валки 58-61. Вспомогательные валки устанавливаются так, чтобы распределить свою опору по зоне внутри формовочного рельса и вместе с короткими валками 50-53 обеспечить, листам, переносимым через прижимную гибочную зону, соответствующую опору. Количество, длина и местоположение таких валков зависит от размера и конфигурации конкретной части листа, подвергающейся гибке. Концы обоих коротких валков и вспомогательных валков должны плотно прилегать к формовочному рельсу для механизации безопорного расстояния.

Вспомогательные валки 58-61 (фиг. 3) имеют подобную конструкцию и в частности содержат тело валка 62, упирающееся вращающимся концом в опору 63, закрепленную на опорной плите 47 и дальним или дистальным концом в зажим 64, закрепленный посредством углового кронштейна 65 на опорной плите.

Вспомогательные валки 58-61 (фиг. 5) содержат полый неподвижный центральный дрон или сердечник 66 и наружную гибкую муфту 67. Сердечник может иметь дугообразно изогнутую форму для определения соответственно изогнутой опоры для листового стекла. Чтобы облегчить вращение наружной муфты 67 относительно сердечника 66, муфта может предпочтительно содержать, как и в случае муфт укороченных валков и конвейерных валков 13, вкладыш, образованный из соответствующего антифрикционного материала (фтороуглеродная смола), например, покрытого слоем сетки нержавеющей стали для его усиления и предупреждения образования петель на нем. Таким образом, поскольку наружная муфта 67 выполнена гибкой для вращения в соответствии с дугообразной формой центрального сердечника 66, она способна передавать крутящий момент без заметного аксиального кручения или искривления. Муфта может быть покрыта слоем стекловолокна 68 для придания ей упругой пластичности, теплостойкости, не прилипчивой поверхности, на которую прижимаются листы стекла.

На приводной стороне валка муфты 67 соединяются с вращающимся приводным элементом 69, связанным посредством трубчатого вкладыша 70 и штифта 71 с одним концом универсальной сцепки 72. Другой конец универсальной сцепки соответственно крепится штифтом 73 к валу 74, вращающемуся в опорах 75, установленных на основаниях 63. Опорный вкладыш 76 на противоположном конце приводного элемента 69 при вращении соединяется с длинным валом 77, выступающим с конца сердечника 66. С противоположного конца валка удлиненная часть 78, универсальный патрубок 79 типа соединения крепится к концу центрального сердечника 66 по типу штифта 80. Укороченный вал 81, выступающий с другого конца патрубка 79, остается в выемке поверх зажима 64 и опора 82, закрепленная на зажиме короткими болтами 83, прижимает центральный сердечник к зажиму 64 в избирательных угловых положениях. Ведущая звездочка 84 присоединяется к валу 74 по типу штифта 85 для приводного вращения универсальной сцепки 72, и также муфт 67, пары соответствующих валков 58 и 59 или 60 и 61.

Для приведения в действие вспомогательных валков, не мешая работе нижнего охватывающего прижимного элемента 18, под вспомогательными валками формовочным кольцом предусмотрена приводная система 86. Приводная система (фиг. 2 и 3) включает приводной вал 87, поворачивающийся для вращения в опорах 88, установленных на опорных плитах 47. Звездочка 89 соединяется с валом вровень с приводными звездочками 84 на валах 74, а приводная цепь 90 приводится в действие около звездочек (фиг. 4). Универсальное соединение 91 на конце приводного вала включает короткий вал 92, имеющий срезанный конец 93, предназначенный для скользящего вхождения в соответственно срезанный изнутри соединитель 94 соединительного вала 95. Вал 95 в свою очередь соединен универсальным соединением 96 с приводным валом 97, установленным на одной из опорных систем 56, смонтированной на опорном рельсе 45. Приводной вал 97 имеет звездочку 57, предназначенную соответственно вращаться либо отдельно, либо вместе со звездочками 57 валков 13, 51 и 53.

Таким образом короткие валки 50-53 и вспомогательные валки 58-61 установлены для функциональной взаимосвязи с нижним прижимным элементом при транспортировке листов S в положение над формовочным рельсом 35 и для принятия изогнутых листов с формовочного рельса для подачи его на валки 13 для перемещения в и через участок 5 отпуска. Благодаря этому концы двух коротких валков, а также двух вспомогательных валков могут быть расположены продольно вровень. Выровненные вспомогательные валки могут быть расположены с промежутками друг от друга и соединены с общим установочным валом на их прилегающих концах. Вторая пара вспомогательных валков (фиг. 2) может быть предусмотрена с некоторым смещением относительно первой пары.

Короткие валки и вспомогательные валки обеспечивают опору для горячеразмегченных листов, плотно прилегающих либо к боковой стороне периферического формовочного рельса без зазоров, либо с промежутками в формовочном рельсе. Устройство может быть относительно легко изменено выполнением от одной части до другой просто незакреплением опорных перекладин 43 и опор 56 коротких перекладин из опорных рельсов 45, расцепляющих короткий вал 92 со связкой 94, снятием системы и заменой ее другой системой, имеющей конфигурацию валка, соответствующую формовочному рельсу, применяемому для прижимной гибки другой части.

На фиг. 6 представлен другой вариант выполнения изобретения, особенно пригодный для прижимной гибки больших, в целом прямоугольных листов стекла, и который придает дополнительную гибкость выбора и размещения вспомогательных валков в пространстве, ограниченном периферическим формовочным рельсом. Таким образом, вспомогательные валки 96, 97 и 98 конструкции, подобной конструкции валков 58-61, соответственно упираются концами в опоры 99, закрепленные на угловых кронштейнах 100 болтами 101, вставляемыми в вытянутые прорези 102 в опорах. Вертикальное положение или поднятое положение валков таким образом может быть отрегулировано движением опор вверх или вниз относительно соответствующих им угловых кронштейнов в контуре прорезей и затяжки болтов с валками на заданной высоте. Угловые кронштейны упираются в основание 103, предназначенное для установки на их концах (не показано) опорных рельсов 45. Основание включает опорную плиту 104, имеющую соответствующие отверстия 105, распределенные по ее поверхности. Угловые кронштейны 100 могут таким образом закрепляться в выбранных местах болтами 106, которые вставляются в соответствующие отверстия. Трансмиссионный вал 107, вращающийся в опорах 108, закрепленных также на опорной плите 104 болтами в выбираемых отверстиях, содержит звездочки 109, расположенные соответственно вдоль него, для вращения разных вспомогательных валков посредством цепей 110, поворотно входящих в зацепление с его звездочками 84. Универсальное соединение 111 на конце трансмиссионного вала имеет короткий вал 112, входящий в связку 94 для поворотного соединения трансмиссионного вала с приводным валом 97.

Альтернативный пример выполнения валковой системы таким образом легко может быть приспособлен для использования с разными видами нижнего охватывающего прижимного элемента 18, имеющего сплошные периферические формовочные кольца. Более того компоненты могут быть собраны и отрегулированы до установки и весь узел может быть легко заменен другим при замене, начиная с замены одной части на другую просто путем отсоединения основания 103 от короткого вала 112, снятия старого блока и установки нового. (56) Патент США N 4116662, кл. 65-289, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕССОГИБОЧНОЕ УСТРОЙСТВО ДЛЯ ГИБКИ СТЕКЛЯННОГО ЛИСТА | 1990 |

|

RU2031864C1 |

| СПОСОБ ПЕРЕДАЧИ СТЕКЛЯННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2092460C1 |

| ШТАМП ДЛЯ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2069647C1 |

| СПОСОБ ЗАКАЛКИ ЛИСТА СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2025468C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СТЕКЛЯННЫХ ЛИСТОВ | 1991 |

|

RU2036861C1 |

| ПЕЧЬ И СПОСОБ НАГРЕВА ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2090523C1 |

| СПОСОБ И УСТРОЙСТВО ГИБКИ И ЗАКАЛКИ СТЕКЛЯННЫХ ЛИСТОВ | 1995 |

|

RU2143407C1 |

| Устройство для молирования листов стекла | 1989 |

|

SU1831469A3 |

| ЗЕЛЕНОЕ СТЕКЛО | 1990 |

|

RU2067559C1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТА СТЕКЛА, СПОСОБ И ПОЛУЧАЕМЫЙ ГНУТЫЙ ЛИСТ СТЕКЛА | 2006 |

|

RU2399592C2 |

Изобретение касается прижимного гибочного устройства, содержащего сплошной непрерывный перифирический формовочный рельс, смонтированный для возвратно - поступательного движения для подъема нагретого листового стекла с роликового конвейера и прижатия его к дополнительной формовочной поверхности. Сущность изобретения: роликовый конвейер содержит укороченные валки, предусмотренные снаружи формовочного рельса для подачи листа в положение над формовочным рельсом и дополнительные отдельные вспомогательные валки, смонтированные так, чтобы они располагались внутри пространства, ограниченного формовочным рельсом для поддерживания листа изнутри формовочного рельса. Под формовочным рельсом предусмотрено устройство для поддержания и приведения в движение внутренних вспомогательных валков так, чтобы обеспечить вертикальное движение формовочного рельса между внутренними вспомогательными валками и наружными укороченными валками. 13 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-03-15—Публикация

1991-04-26—Подача