Изобретение относится к области создания полимерного биндера, применяемого в качестве связывающего полимерного слоя для непрерывно продольно ориентированных армирующих волокон или нитей при изготовлении скрепленной биндерной ленты. Предложена биндерная лента, которая используется в качестве армирующего наполнителя для повышения эффективности формования деталей и конструкций для авиа-, судо-, вертолето-, автомобилестроения и ветроэнергетики из полимерных композиционных материалов (ПКМ) по технологиям жидкостного формования (LCM - Liquid Composite Molding): VaRTM (вакуумной инфузии), RTM (Resin Transfer Molding), RFI (Resin Film Infusion) и др.

Процесс формования изделий из ПКМ с повышенными прочностными характеристиками по технологиям жидкостного формования (LCM) начинается со сборки преформы, состоящей из множества слоев армирующих однонаправленных непрерывно продольно ориентированных волокон, которые объединяются в процессе укладки на выкладочную оснастку, принимая заданную форму будущей детали. В собранную преформу вливается термореактивное матричное полимерное связующее, которое затем отверждают в соответствии с необходимым температурно-временным режимом с целью получения готового композитного изделия.

Наиболее распространенный способ сборки преформы представляет собой ручную укладку армирующего волокнистого наполнителя, но он является весьма трудоемким процессом. Более эффективным способом изготовления преформы является процесс автоматической выкладки армирующих волокон (AFP - Automated Fiber Placement), основным преимуществом которого перед ручной укладкой являются повышенная производительность и хорошая размерная воспроизводимость серийно изготавливаемых деталей. В AFP используются управляемые компьютером роботы, чтобы укладывать в непрерывном процессе один или несколько слоев волокнистых лент на поверхность выкладочной оснастки без зазоров и перекрытий, для изготовления деталей или конструкций из ПКМ. Лента представляет собой продолговатую предварительно полученную путем резки полоску армирующего волокнистого материала небольшой ширины (несколько сантиметров) намотанного на гильзу (шпулю). Ширина используемой ленты выбирается в зависимости от сложности выкладываемой поверхности и типа выкладочной головки робота-укладчика. Кромки разрезанных лент должны быть ровными, без выступающих нитей, а отклонение кромок от прямолинейности после перемотки должно быть минимальным Но подобная обработка однонаправленных армирующих волокнистых наполнителей с целью получения калиброванных лент затруднена, так как по своей структуре они непрочны и легко рассыпаются и деформируются, так как расположены параллельно друг другу, сориентировано в продольном направлении, не пересекаясь, и пучки волокон в них ничем не скреплены, ввиду отсутствия поперечных упрочняющих сшивающих нитей. Для удобства переработки однонаправленных армирующих наполнителей в изделия из ПКМ их необходимо сшивать, связывать или скреплять между собой. По этой причине для упрощения процесса сборки преформы создаваемого изделия желательно использование однонаправленных армирующих волокнистых наполнителей - биндерных лент, которые предварительно скреплены с помощью интегрированного термопластичного или термореактивного полимерного состава, принятого называть - полимерным биндером.

Полимерный биндер - это полимерная композиция, связывающая армирующие волокнистые наполнители, обладающая, обычно, низкой липкостью при комнатной температуре, но легко плавящаяся при нагревании, которое приводит к повышению ее липкости. При охлаждении, полимерный биндер затвердевает, связывая волокнистые жгуты или слои армирующего наполнителя вместе, обеспечивая целостность и сохранение приданной волокнистому армирующему наполнителю необходимой конфигурации. Используемые полимерные биндеры в ходе пропитки и последующего отверждения совмещаются с матричным связующим, что иногда приводит также к росту прочностных характеристик формируемых изделий из ПКМ. Таким образом, нанесение полимерного биндера на волокнистый армирующий наполнитель способствует созданию эффективной биндерной ленты, что обеспечивает возможность применения автоматизированной выкладки (AFP) для серийных калиброванных композитных изделий, способствует увеличению технологической и адгезионной прочности преформы и часто выполняет роль компонента для повышения межслойной прочности и ударных характеристик формируемых изделий из ПКМ.

Из уровня техники известен полимерный адгезионный состав на основе эпоксидных смол, растворенных в ацетоне (до 60 масс. % растворителя), наносимый на волокнистый армирующий материал для повышения эффективности формования изделий из ПКМ по технологиям жидкостного формования (LCM) (US 9624411 B2, B29C 65/48; C09J 163/10; B29C 70/44; C08G 59/42; C08J 5/24; C09J 133/06; C09J 163/00; C09J 163/08; B32B 27/04; B32B 27/38; 18.04.2017 г.). Предложенная растворная композиция распыляется тонким слоем по поверхности, для придания необходимой технологической липкости при закреплении выкроенных по шаблону слоев волокнистого армирующего наполнителя при создании преформы для получения изделия из ПКМ. Полимерный адгезионный состав способствует эффективному удержанию на месте в собранной преформе арочных, наклоненных и вертикально расположенных слоев армирующего наполнителя. Недостатком известного изобретения является, наличие легколетучего органического инертного растворителя в используемых для повышения липкости слоев армирующего наполнителя аэрозолей и растворных вариантов полимерных адгезионных составов, что приводит к увеличению пористости формируемых изделий, а, следовательно, и к понижению их прочностных характеристик, а, также повышает количество токсичных выбросов, чем ухудшает условия труда при производстве конструкций из ПКМ. Кроме того, повышенная липкость при комнатной температуре предложенных слоев волокнистого армирующего наполнителя с нанесенным полимерным адгезионным составом будет затруднять процесс резки при получении калиброванных полосок армирующего наполнителя и не даст возможности эффективно реализовать автоматизированный процесс их выкладки (AFP), ввиду необходимости останавливать технологический процесс для периодической очистки выкладочной головки робота-укладчика от налипшего полимерного адгезионного состава.

Известна жидкая полимерная биндерная композиция, представляющая собой водную дисперсию, в которой содержатся одна или несколько многофункциональных эпоксидных смол, термопластичный полимер, одно или несколько поверхностно-активных веществ, в качестве которых выбирают анионные поверхностно-активные вещества, неионные поверхностно-активные вещества, а также их сочетание, и вода (US 9920197 B2, C08L 63/00; D04H 5/04; D06M 15/55; 20.03.18 г.). Также известен армирующий волокнистый материал - биндерная лента, на которую нанесена полимерная биндерная композиция посредством погружения или распыления при комнатной температуре. Недостатком данной полимерной биндерной композиции является ее пониженные технологические характеристики, ввиду ее низкой стабильности, склонности к фазовому расслоению и невозможности длительного сохранения гомогенности водной дисперсии в процессе хранения (срок применения изготовленной водной дисперсии 2 недели). Кроме того, технологический процесс получения биндерной ленты (армирующий наполнитель с нанесенной биндерной композицией), который сопровождается обязательной операцией по удалению из полимерной композиции инертного растворителя - воды (сушка в термошкафу при повышенной температуре 100-130°C) характеризуется повышенной энергоемкостью и трудоемкостью.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому техническому результату, принятым за прототип, является - безрастворный порошкообразный полимерный биндер для армирующего волокна, представляющий собой смесь твердой дифункциональной эпоксидной смолы на основе бисфенола А марки JER1001 (Mn=900) - 27,3 масс. %, твердой дифункциональной эпоксидной смолы на основе бисфенола А марки JER1004 (Mn=1650) - 18,2 масс. %, полифункциональной эпоксиноволачной смолы марки EPICLON® N-775 - 45,4 масс. % и отвердителя 2-этил-4-метилимидазола марки CUREZOL 2E4MZ - 9,1 масс. %. (US 10400077 B2, C08J 5/24; C09D 163/00; D06M 15/55; termoseting resins example 12, table № 1; 03.09.2019) Исходные компоненты - термореактивные смолы и отвердитель - смешивают при нагревании для получения гомогенной безрастворной полимерной биндерной композиции, которую затем замораживают жидким азотом, измельчают с помощью молотковой мельницы и пропускают через сито, получая порошкообразный продукт. Биндерную ленту создают путем напыления порошковой биндерной полимерной композиции на одну поверхность армирующего наполнителя из углеродного волокна, после чего поверхность нагревают с помощью инфракрасного обогревателя для расплавления и закрепления полимерных частиц порошкообразного биндера на армирующем наполнителе. Раскроенные и выложенные в преформу биндерные ленты окружают пленкой вакуумного мешка, а затем внутреннюю часть пленки всасывают вакуумным насосом при повышенном давлении для обжима, и в ходе дальнейшего термоформования при температуре 100°C в течении 10 мин создают стабилизированную отвержденную преформу с формой будущего композитного изделия. Полученные таким образом отвержденные преформы решают проблему стабильности размеров формируемой серийной продукции, они могут длительно храниться на складе до возобновления дальнейшей стадии технологической обработки, а из-за присущей им высокой жесткости их можно перемещать и позиционировать с помощью управляемых компьютером инструментов для захвата при операциях автоматизированной выкладки. В ходе дальнейшей пропитки изготовленной преформы эпоксидным связующим по технологии жидкостного формования (LCM) и последующего отверждения при повышенной температуре создается изделие из ПКМ.

Недостатками материалов-прототипов являются:

- низкий уровень технологических характеристик полимерного биндера и биндерной ленты на его основе ввиду их низкой жизнеспособности при хранении при температуре 25°С и коротких сроков возможности использования данных материалов в технологиях формирования изделий из ПКМ с использованием автоматизированного процесса их выкладки (AFP);

- пониженные физико-механические и ударно-прочностные характеристики (показатели предела прочности при межслойном сдвиге при температуре 20°С и предела прочности при сжатии после удара с удельной энергией 6,67 Дж/мм при температуре 20°С) и нестабильность и значительная вариация прочностных показателей (показателя предела прочности при межслойном сдвиге при температуре 20°С) у формируемых изделий ПКМ на основе биндерной ленты по технологиям жидкостного формования (LCM).

Известный полимерный биндер-прототип содержит в своём составе большое количество (9,1 масс. %) отвердителя «холодного» отверждения 2-этил-4-метилимидазола марки CUREZOL 2E4MZ, повышенная реакционная активность которого проявляется в температурном диапазоне 60÷80°С. Отвердители такого типа обычно медленно осуществляют полное отверждение эпоксидных систем и требуют для достижения высокой степени отверждения формируемых материалов либо достаточно длительного времени, либо повышенных температур для активации и быстрого завершения процесса формообразования. Но даже при краткосрочном (не более 4 суток) хранении при комнатной температуре происходят начальные этапы процесса отверждения - рост полимерной цепи, структурирование полимерного биндера-прототипа и его гелеобразование, что приводит к снижению его технологических характеристик. Это не только затрудняет процесс получения качественной биндерной ленты, с равномерно нанесённым полимерным биндером, но и способствует активному прогрессирующему снижению технологических характеристик уже полученных и хранящихся на складе при комнатной температуре биндерных лент-прототипов, ввиду повышения в процессе хранения их жесткости, понижения драпируемости, уменьшения эластичности и гибкости и необходимого уровня липкости, что усложняет процесс создания преформы, так как они с трудом принимают нужную форму, без образования при этом разрывов и изломов филаментов армирующего волокнистого наполнителя, трещин и складок формируемой преформы, что обычно приводит к снижению сроков их возможного использования в технологическом процессе создания ПКМ с применением автоматизированного процесса выкладки (AFP), понижению прочностных характеристик и надежности эксплуатации формируемых композитных изделий.

Для создания изделия-прототипа из ПКМ используется преформа, сформированная из полимерной биндерной ленты-прототипа на основе угленаполнителя в ходе термоформования при температуре 100°C в течении 10 мин. Полученная таким образом скрепленная преформа на основе отвержденного порошкообразного полимерного биндера-прототипа и волокнистого наполнителя имеет очень ограниченную проницаемость для используемого термореактивного матричного связующего, особенно в поперечном межслойном направлении, ввиду стягивания волокон, закупоривания входа в структуру волокна армирующего наполнителя, блокировки проточных каналов, что способствует сопротивлению потока матричного связующего и приводит к неравномерному распределению связующего, к формированию непропитанных участков ПКМ, из-за невозможности полностью вытеснить замкнутый воздух и прочих дефектов. Все это способствует созданию изделий с повышенной пористостью, нестабильными прочностными характеристиками и высоким коэффициентом вариации физико-механических характеристик, а, именно, показателя предела прочности при межслойном сдвиге при температуре 20°С, так как для успешного формования композитных изделий с улучшенными прочностными характеристиками по LCM-технологиям необходимо хорошее межслойное проникновение матричного связующего. Пониженная проницаемость армирующего наполнителя также чрезвычайно осложняет процесс изготовления длинномерных композитных деталей с использованием подобным образом сформированных преформ.

Кроме того, в связи с тем, что отвержденный полимерный биндер не совмещается с матричным связующим, то формируется слабое межфазное взаимодействие между армирующим наполнителем и отвержденным связующим в структуре формируемого ПКМ, что будет способствовать созданию изделий с пониженными физико-механическими характеристиками (показателя предела прочности при межслойном сдвиге при температуре 20°С) на основе биндерной ленты-прототипа по технологиям жидкостного формования (LCM) и отрицательно влиять на прочность и долговечность эксплуатации изделий из композитного материала.

Известно, что в традиционных LCM-технологиях получения композиционных материалов, в которых используется полимерный биндер и биндерная лента, применяются низковязкие термореактивные связующие, что не всегда дает возможность создания высоконагруженных конструкций с высокими физико-механическим и ударно-прочностными характеристиками. Полимерные связующие, которые способствуют созданию ПКМ с повышенными ударно-прочностными характеристиками, обычно содержат в своем составе высоковязкие термопластичные полимеры модификаторы, повышающие ударную прочность и увеличивающие эластичные свойства отвержденной матрицы, но это создает трудности при пропитке преформы матричным связующим. Инжекция или инфузия таких полимерных связующих на основе термопластичных высокомолекулярных смол при получении ПКМ по LCM-технологиям - достаточно сложный процесс, так как они обладают термической нестабильностью, характеризуются высокой температурой плавления и высокой вязкостью. Поэтому известный эффективный путь создания ударопрочных композитов с повышенной механической прочностью заключается в удалении термопласта из матричного связующего и нанесение его непосредственно на волокна армирующего наполнителя путем введения в состав полимерного биндера. Установлено, что в составе полимерного биндера-прототипа и биндерной ленты на его основе отсутствуют термопластичные модификаторы повышающие ударную прочность, что не дает возможности создания композитных конструкций категории - «высоконагруженные» материалы с высокими показателями предела прочности при сжатии после удара с удельной энергией 6,67 Дж/мм при температуре 20°С.

Техническая проблема, на решение которой направлена заявленная группа изобретений заключается в упрощении технологической цепочки формирования изделий из ПКМ и расширение возможностей применения эффективных и автоматизированных способов преформинга в технологиях жидкостного формования (LCM), использующих армирующие материалы на волокнистой основе.

Технический результат, достигаемый при решении технической проблемы, заключается в создании полимерного биндера термопластичного типа, не содержащего отверждающие компоненты и катализаторы отверждения, способного растворяться в матричном связующем и совмещаться с ним в процессе отверждения, с повышенной жизнеспособность при хранении при температуре 25°С и ударно-прочностными характеристиками формируемых изделий из ПКМ на основе биндерной ленты по технологиям жидкостного формования (LCM).

Техническая проблема решается, а технический результат достигается за счёт того, что полимерный биндер включает дифункциональную эпоксидную смолу на основе бисфенола А с молекулярной массой Mn=860÷1100, дифункциональную эпоксидную смолу на основе бисфенола А с молекулярной массой Mn=480÷540, полифункциональную эпоксиноволачную смолу и модификатор ударной вязкости - термопластичную смолу, выбранную из ряда: полиарилсульфон, полиэфирсульфон, феноксисмола при следующем соотношении компонентов, масс. %.:

Также техническая проблема решается, а технический результат достигается за счёт того, что биндерная лента включает указанный полимерный биндер и волокнистый армирующий наполнитель, при следующем соотношении компонентов, масс. %:

В качестве волокнистого армирующего наполнителя могут использоваться однонаправленные армирующие угленаполнители.

Также биндерная лента содержит, по меньшей мере, слой нетканной укрепляющей вуали. Кроме того, биндерная лента может содержать дополнительный слой нетканой укрепляющей вуали.

Техническая проблема решается, а технический результат достигается также за счёт того, что заявленное изделие из ПКМ изготавливают с использованием созданной биндерной лентой и однокомпонентного эпоксидного инфузионного связующего с применением процесса автоматической выкладки армирующих лент (AFP), по одной из разновидностей технологий жидкостного формования (LCM) - методом вакуумной инфузии (VaRTM).

Разработанный полимерный биндер представляет собой высоковязкий при комнатной температуре расплав термопластичного типа, с установленным экспериментальным путем оптимальным сочетанием выбранных компонентов, из которого при повышенной температуре формируется эластичная полимерная пленка, равномерно наносимая тонким слоем путем дублирования на волокнистый армирующий наполнитель, в результате чего создается технологичная биндерная лента с оптимальной эластичностью, драпируемостью и липкостью. В отличие от прототипа, в предлагаемом полимерном биндере и биндерной ленте на его основе отсутствует отверждающий компонент, что делает их весьма технологичной продукцией и обеспечивает стабильность их характеристик и, в связи с этим, длительное сохранение технологической жизнеспособности в процессе их хранения при температуре 25°С.

Для получения изделий из ПКМ на первом этапе формируется преформа, состоящая из нескольких слоев разработанной биндерной ленты с предварительно нанесенным полимерным биндером, выложенных с необходимой ориентацией армирующего волокна. В процессе пропитки и формования изделия при повышенной температуре, предлагаемый полимерный биндер, благодаря своему химическому составу, полностью растворяется и химически совмещается с матричным однокомпонентным эпоксидным инфузионным связующим, прочно интегрируется в сформированную полимерную сетку в ходе совместного сшивания и отверждения, обеспечивая при этом повышенную проницаемость преформы и формируя прочное межфазное взаимодействие с армирующим наполнителем. Это способствует формированию ПКМ с невысокими показателями пористости, обеспечивающими низкий коэффициент вариации прочностных характеристик, а, именно, показателя предела прочности при межслойном сдвиге при температуре 20°С. однокомпонентного эпоксидного инфузионного связующего

Для повышения физико-механических характеристик и ударной стойкости (предела прочности при сжатии после удара с удельной энергией 6,67 Дж/мм при температуре 20°С и предела прочности при межслойном сдвиге при температуре 20°С) создаваемых изделий из ПКМ в состав полимерного биндера включен эффективный модификатор ударной прочности - термопластичная смола, которая представляет собой длинноцепочечный полимер с высокой молекулярной массой и высокой вязкостью. Используемый термопласт-модификатор при отверждении обычно не встраивается в структуру эпоксикомпозита, а образует отдельную микрофазу, которая обеспечивает снижение внутренних напряжений и увеличение деформационной стойкости и ударной вязкости. При воздействии критических ударных нагрузок на модифицированные материалы, растущие микротрещины, натыкаясь в полимерной матрице на пластичную фазу, рассеиваются, а их рост задерживается. Для дальнейшего увеличения микротрещины требуется гораздо больше энергии, что в конечном итоге увеличивает необходимые затраты энергии для полного разрушения материала, повышая его ударную прочность.

Введение в структуру формируемого ПКМ нерастворимых в эпоксидном связующем отдельных укрепляющих нетканых материалов (вуалей), путем их включения в состав формируемых биндерных лент, способствует повышению пластичности матрицы отвержденного связующего, формированию упрочняющего промежуточного слоя между слоями армирующих волокон, который повышает ударную прочность и стойкость к повреждениям создаваемого изделия, а именно предела прочности при сжатии после удара с удельной энергией 6,67 Дж/мм при температуре 20°С.

В заявленном полимерном биндере в качестве дифункциональной эпоксидной смолы на основе бисфенола А (4,4'-дигидрокси-2,2-дифенилпропана) с молекулярной массой Mn=860-1100 могут быть использованы твердые эпоксидные смолы, например, JER1001 (производитель Mitsubishi Chemical), YD-011 (производитель KUKDO Chemical Co., Ltd), NPES-901 (производитель Nan Ya Plastics Corporation), ЭД-8 (ГОСТ 10587-93) и др.

В качестве дифункциональной эпоксидной смолы на основе бисфенола А (4,4'-дигидрокси-2,2-дифенилпропана) с молекулярной массой Mn=480-540 могут быть использованы твердые эпоксидные смолы, например, DER337 (производитель Olin), YD-134 (производитель KUKDO Chemical Co., Ltd), NPEl-134 (производитель Nan Ya Plastics Corporation), ЭД-16 (ГОСТ 10587-93) и др.

В качестве полифункциональной эпоксиноволачной смолы может использоваться смола выбранная из гомологического ряда эпоксиноволачных смол, например, смола марки УП-643 (производитель ЗАО «Химэкс Лимитед»), смола марки ЭН-6 (производитель ООО «Дорос»), смола марки DEN440 (производитель Olin), смола марки TACTIX 556 (производитель Huntsman), EPICLON N-775 (производитель Dainippon Ink and Chemicals, Inc) и др.

В качестве термопласта-модификатора, может использоваться термопласт, выбранный из ряда: полиарилсульфон марки ПСФФ-30 (производитель АО «Институт пластмасс им. Г.С. Петрова»), Radel-200 (производитель Amoco Chemical Germany GmbH) или другой, либо полиэфирсульфон, таких марок как ПСК-1 (производитель АО «Институт пластмасс им. Г.С. Петрова»), PES5003P (производитель Sumitomo Chemical KK) или другой, либо феноксисмола марок, PKHH (производитель фирма Gabriel Phenoxies Inc), YD-55 (производитель KUKDO Chemical Co., Ltd) и др.

В качестве нетканой укрепляющей вуали, вводимой в структуру формируемого ПКМ, могут быть использованы нетканая полиамидная вуаль PA1206 (производитель AB-Tec Adhesive Fabric), нетканая углеродная вуаль (производитель Technical Fibre Products), нетканая полиэфирная вуаль марки Viledon® T 1773 (производитель Viledon) или нетканная вуаль полиамидная Optimat (производитель Technical Fibre Products) и др.

Примеры осуществления.

Приготовление образца порошкообразного полимерного биндера-прототипа

В чистый и сухой реактор загружали 27,3 масс. % бифункциональной эпоксидной смолы на основе бисфенола А марки JER1001 (Mn=900), 18,2 масс. % бифункциональной эпоксидной смолы на основе бисфенола А марки JER1004 (Mn=1650) и 9,1 масс. % полифункциональной эпоксиноволачной смолы марки EPICLON® N-775. Смесь смол перемешивали со скоростью 300 об/мин при температуре 110 °С до полного совмещения.

Затем снижали температуру смеси до 60°С и небольшими порциями при работающей мешалке вводили отвердитель 2-этил-4-метилимидазол марки CUREZOL 2E4MZ, и при помощи интенсивно работающей мешалки перемешивали до получения однородной массы. Выключали мешалку и под воздействием выдавливающего поршня выгружали полимерную биндерную композиция из реактора через сливной штуцер.

Полученную гомогенную полимерную биндерную композицию замораживали жидким азотом, измельчали с помощью молотковой мельницы и пропускали через сито с размером пор 1 мм, получая порошкообразный полимерный биндер.

Приготовление заявленного полимерного биндера и пленки на его основе

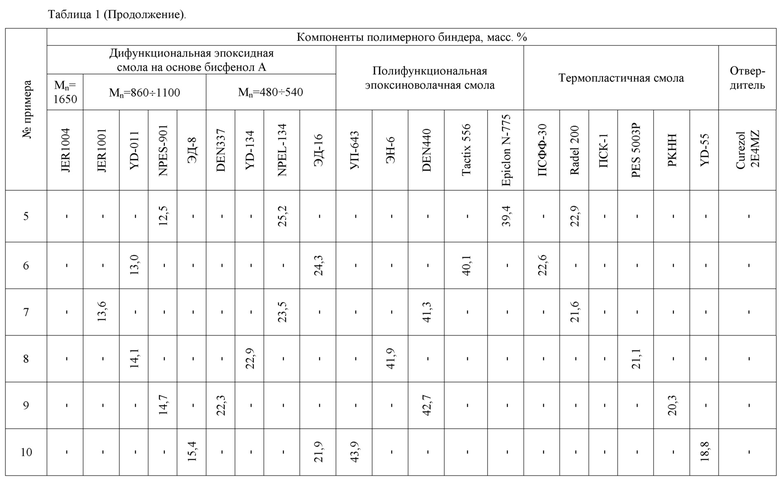

Пример 1 (табл. 1).

В чистый и сухой реактор загружали 10,0 масс. % дифункциональной эпоксидной смолы на основе бисфенола А марки YD-011 с молекулярной массой Mn=1000, 28,1 масс. % дифункциональной эпоксидной смолы на основе бисфенола А марки NPEL-134 с молекулярной массой Mn=500 и 35,8 масс. % полифункциональной эпоксиноволачной смолы марки УП-643 и при работающей мешалке нагревали смесь до температуры 100°С. Смесь перемешивали со скоростью 250 об/мин при температуре 100°С до полного совмещения смол. Затем поднимали температуру до 140°С и увеличивали скорость вращения мешалки до 300 об/мин.

Небольшими порциями при работающей мешалке вводили 26,1 масс. % термопластичной смолы марки ПСФФ-30 и перемешивали до получения однородной массы. Выключали мешалку и сливали полимерную биндерную композицию через сливной штуцер.

Из полученной полимерной биндерной композиции при температуре 120°С на обогреваемом узле Film Line установки Cavitec по нанесению расплавов изготавливали пленку полимерного биндера, которую наносили валиком пропиточной машины на бумагу с антиадгезионным покрытием. Полученный таким образом пленку полимерного биндера сматывали в рулон.

При изготовлении пленок полимерного биндера из составов по примерам 2 - 10 (табл. 1) использовали технологию аналогично примеру 1.

Получение образца биндерной ленты-прототипа

Биндерную ленту создавали путем напыления 4,1 масс. % порошковой биндерной полимерной композиции при помощи плазменной пушки Praxair SG 100 на одну поверхность армирующего наполнителя из углеродного волокна C180UD (95,9 масс. %), при этом порошок полимерного биндера вводили в струю из сопла для нагрева и разгона материала до высокой скорости для нанесения. Затем сформированной биндерной ленте давали остыть до комнатной температуры, после чего поверхность нагревали с помощью инфракрасного обогревателя для расплавления, разравнивания и закрепления полимерных частиц порошкообразного биндера на поверхности. Полученную таким образом биндерную ленту сматывали в рулон.

Получение заявленной биндерной ленты

Пример 1 (табл. 2).

Биндерную ленту получали совмещением 97,8 масс. % углеродного волокна C180UD с 2,2 масс. % пленки полимерного биндера (приготовленного по рецептуре примера 1 табл. 1) на узле Tape Line установки Cavitec путем пропускания через несколько пар каландров (скорость протяжки 2 м/мин). На первой паре каландров (температура 55°С) происходило внедрение и распределение полимерного биндера по поверхности армирующего наполнителя. Вторая пара каландров (температура 140°С) обеспечивала глубокое проникновение расплава полимерного биндера в межволоконное пространство армирующего наполнителя, а также фиксацию (приплавление) одного слоя нетканной полиамидной вуали Optimat к материалу. Третья пара каландров (температура 20°С) охлаждала, обеспечивая фиксацию биндера в армирующем наполнителе. Полученную таким образом биндерную ленту сматывали в рулон.

При изготовлении биндерной ленты по примерам 2÷6 (табл. 2) использовали полимерный биндер приготовленный соответственно по рецептурам примеров 2÷6 (табл. 1) по технологии аналогично примеру 1 и в структуру биндерной ленты было дополнительно введены: в примере 2 - один слой углеродной нетканой вуали; в примере 3 - один слой полиамидной нетканой вуали марки PA1206; в примере 4 - один слой полиэфирной нетканой вуали марки Viledon® T 1773; в примере 5 - два слоя полиамидной вуали Optimat; 6 - два слоя полиэфирной нетканой вуали марки Viledon® T 1773. При изготовлении биндерных лент по примерам 7÷10 (табл. 2) использовали полимерный биндер приготовленный соответственно по рецептурам примеров 7÷10 (табл. 1), но нетканая вуаль в их состав не включалась.

Методика определения массового содержания полимерного биндера в биндерной ленте

Определение содержания полимерного биндера проводились на трех параллельных образцах изготовленной биндерной ленты. Образцы биндерной ленты вырезались с помощью вырубного инструмента площадью 100 см2 и взвешивались с точностью до третьего десятичного знака). Масса каждого образца обозначалась как М2. Массы М1 армирующих наполнителей аналогичной площади, не содержащих полимерный биндер, вычисляли из значений поверхностной плотности в соответствии с паспортами качества на используемое волокно C180UD.

Содержание полимерного биндера, Wб, масс. %, определялось по формуле:

.

.

За результат испытаний принималось среднее арифметическое значение результатов трех измерений. Результаты проведенных испытаний представлены в таблице 2.

Получение образца преформы для создания изделия-прототипа из ПКМ

Биндерная лента-прототип разрезалась на специализированном оборудовании на калиброванные продолговатые полоски шириной 6,35 мм, которые сматывались на бобины для последующего размещения в питающие размоточные устройства для выкладки преформы. Управляемые компьютером роботы последовательно укладывали в непрерывном AFP-процессе, полученные полоски, путем их плотного прилегания друг к другу, без зазоров и перекрытий на поверхность выкладочной оснастки, которая определяла форму и габариты изготавливаемого изделия из композитного материала. Полученную таким образом преформу окружали пленкой вакуумного мешка, а затем внутреннюю часть пленки всасывали вакуумным насосом для обжима при давлении 50 кПа и в ходе дальнейшего термоформования при температуре 100°C в течении 10 мин формировали стабилизированную отвержденную преформу с формой будущего композитного изделия.

Получение преформы для заявленного изделия из ПКМ

Изготовленная биндерная лента по структуре примера №1 (таблица 2) разрезалась на специализированном оборудовании на калиброванные ленточки шириной 6,35 мм, которые сматывались в бобины для последующего размещения в питающие размоточные устройства для выкладки преформы. Управляемые компьютером роботы последовательно укладывали в непрерывном AFP-процессе, полученные полоски, путем их плотного прилегания друг к другу, без перекрытий с зазором 0,2 мм на поверхность выкладочной оснастки, которая определяла форму и габариты изготавливаемого изделия из композитного материала. Полученную таким образом преформу использовали для получения заявленного изделия из ПКМ.

При изготовлении преформ для создания других заявленных изделий использовались биндерные ленты, созданные в соответствии со структурой примеров 2-10 (табл. 2) по технологии аналогично примеру 1.

Изготовление изделия-прототипа и заявленного изделия из ПКМ

Пропитку сформированной многослойной преформы для создания прототипа изделия из ПКМ и изделия по примеру 1 (таблица 3) осуществляли однокомпонентным инфузионным связующим марки АСМ 12P (разработка АО «Препрег СКМ») по одной из разновидностей LCM-методов - технологии вакуумной инфузии (VaRTM) при температуре 105±5°С и величине разрежения вакуумного насоса от 0,90 до 0,95 кгс/см3. Формование изделия осуществляли под вакуумом по температурно-временному режиму: 150°С - 2 часа и 180°С - 4 ч, таким образом получали конструктивно подобные образцы типа каркаса фюзеляжа.

На основании изготовленных преформ по примерам 2÷10 (табл. 2) по технологии, аналогичной примеру 1, методом вакуумного формования изготавливали конструктивноподобные образцы изделий: по примеру 2 - типа стабилизатора, 3 - типа гребных винтов, 4 - типа лонжерона стабилизатора, 5 - типа крышки люка, 6 - типа стрингера, 7 - типа лопасти ветрогенератора, 8 - типа переборки для морских судов; 9 - типа рамы фюзеляжа, 10 - типа ребра фюзеляжа.

Составы полимерного биндера по изобретению и прототипу приведены в таблице 1, составы биндерной ленты по изобретению и прототипу в таблице 2, свойства полимерного биндера, биндерной ленты и изделий из ПКМ по заявленному изобретению и прототипу, в таблице 3. Изобретение не ограничивается приведенными примерами.

Таблица 2. Составы биндерной ленты-прототипа и заявленной биндерной ленты.

US10400077

+

+

Таблица 3. Свойства полимерного биндера, биндерной ленты и ПКМ, изготовленных на их основе по заявленному изобретению и прототипу

US10400077

Сравнительные данные из таблицы 3 показывают, что предлагаемый полимерный биндер обеспечивает преимущества по сравнению с прототипом:

- является более технологичным, поскольку представляет собой расплав термопластичного типа, не содержащий отвердителей, характеризующийся стабильными свойствами в процессе хранения в течение не менее 12 месяцев при температуре 25°С. Формируемая на его основе биндерная лента имеет срок хранения 21 суток, что является достаточным сроком для ее транспортировки до потребителя и переработки в конечные изделия, без использования холодильного оборудования. Прототип же, содержит в своем составе отвердитель «холодного» отверждения, что способствует его химической активности при комнатной температуре, ввиду чего сроки его хранения и биндерных лент на его основе при температуре 25°С снижаются до 4 суток. Это значительно ухудшает их технологические характеристики и требует обязательное использование для их хранения и транспортировки холодильного оборудования, что делает такую продукцию малопривлекательной и низко востребованной на сырьевом рынке;

- обеспечивает однородность формируемой структуры изделий из ПКМ, создаваемых методом вакуумной инфузии с использованием биндерной ленты, ввиду возможности полностью растворятся и химически совмещаться с матричным инфузионным связующим, что способствует хорошему межслойному проникновению матричного связующего, формированию ПКМ с невысокими показателями пористости, незначительному разбросу прочностных характеристик и приводит к снижению коэффициента вариации показателей прочности при межслойном сдвиге при температуре 20°С примерно в 2 раза по сравнению со значением у ПКМ на основе биндерной ленты-прототипа (К коэффициент вариации прочностных характеристик образцов ПКМ на основе материалов прототипа = 9,0; К коэффициент вариации прочностных характеристик образцов ПКМ на основе разработанного полимерного биндера = 4,3÷4,8);

- способствует созданию изделий из ПКМ с повышенными физико-механическими и ударно-прочностными характеристиками, устойчивых к критическим межслойным и ударным нагрузкам, так как образцы углепластиков на основе созданных биндерных лент характеризуются более высокими значениями показателя предел прочности при межслойном сдвиге при температуре 20°С - τ13= 75÷79 МПа (на 10÷18 % выше, чем у прототипа) и предела прочности при сжатии после удара с удельной энергией 6,67 Дж/мм, при температуре 20°С - σCAI = 237,0÷245,8 МПа (на 11÷17 % выше, чем у прототипа), которые являются одним из главных критериев оценки прочности композитного материала и его устойчивости к ударному разрушению материала. Кроме того дополнительное введение в структуру формируемого ПКМ укрепляющих нетканых вуалей (образцы 1÷4 (табл. 2), путем их включения в состав предлагаемых биндерных лент, обеспечивает формирование композитных изделий с улучшенными физико-механическими и ударно-прочностными характеристиками: показатель предел прочности при межслойном сдвиге при температуре 20°С - τ13= 82÷84 МПа (на 26÷29 % выше, чем у прототипа) и предела прочности при сжатии после удара с удельной энергией 6,67 Дж/мм, при температуре 20°С - σCAI = 253,8÷255,1 МПа (на 21 % выше, чем у прототипа). Полученные результаты подтверждают, что предлагаемый полимерный биндер и биндерные ленты на его основе обеспечивает создание достаточно надежных в эксплуатации ударопрочных композитных конструкций категории - «высоконагруженные» материалы.

Таким образом, заявленный полимерный биндер и биндерная лента на его основе характеризуются улучшенными технологическими свойствами, что упрощает процесс получения преформы и ПКМ, обеспечивает эффективность их изготовления, а также дает возможность серийно получать длинномерные и крупногабаритные композитные детали с более стабильными показателями прочности при межслойном сдвиге, повышенными физико-механическими и ударно-прочностными характеристиками что обеспечивает их длительную и надежную эксплуатацию в условиях повышенных механических нагрузок. Разработанные материалы будут способствовать возможности модернизации производства изделий из ПКМ по технологиям жидкостного формования путем внедрения современного автоматизированного оборудования и осуществлению перехода к передовым технологиям формирования ПКМ автоматизированным методом (AFP) на производственных линиях с полным контролем процесса переработки - от формирования преформы, пропитки, отверждения, извлечения, пост-отверждения, резки и до создания самой композитной детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2021 |

|

RU2777895C2 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2023 |

|

RU2809529C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ АДГЕЗИОННОГО СЛОЯ И АРМИРУЮЩИЙ НАПОЛНИТЕЛЬ НА ЕГО ОСНОВЕ | 2019 |

|

RU2720782C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2017 |

|

RU2663444C1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2019 |

|

RU2718831C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2601486C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2017 |

|

RU2655805C1 |

| МНОГОСЛОЙНОЕ ПОЛИМЕРНОЕ ПЛЕНОЧНОЕ ПОКРЫТИЕ | 2014 |

|

RU2583009C1 |

| Эпоксидное связующее, препрег и изделие, выполненное из них | 2022 |

|

RU2797591C1 |

| Однокомпонентная эпоксидная композиция для изготовления изделий из полимерных композиционных материалов методом вакуумной инфузии. | 2021 |

|

RU2772285C1 |

Настоящее изобретение относится к области создания полимерного биндера, применяемого в качестве связывающего полимерного слоя для непрерывно продольно ориентированных армирующих волокон или нитей при изготовлении скрепленной биндерной ленты. Полимерный биндер включает дифункциональную эпоксидную смолу на основе бисфенола А с молекулярной массой Мn=860-1100 – 10,0-15,4 мас.%, дифункциональную эпоксидную смолу на основе бисфенола А с молекулярной массой Мn=480-540 – 21,9-28,1 мас.%, полифункциональную эпоксиноволачную смолу – 35,8-43,9 мас.% и термопластичную смолу – 18,5-26,1 мас.%. Термопластичная смола представляет собой модификатор ударной вязкости и выбран из полиарилсульфона, полиэфирсульфона, феноксисмола. Биндерная лента включает полимерный биндер – 1,0-7,0 мас.% и волокнистый армирующий наполнитель – 93,0-99,0 мас.%. Изделие выполнено с использованием биндерной ленты методом вакуумной инфузии. Технический результат – создание полимерного биндера термопластичного типа, не содержащего отверждающие компоненты и катализаторы отверждения, способного растворяться в матричном связующем и совмещаться с ним в процессе отверждения, с повышенной жизнеспособность при хранении при температуре 25°С и ударно-прочностными характеристиками формируемых изделий из ПКМ на основе биндерной ленты по технологиям жидкостного формования (LCM). 3 н. и 3 з.п. ф-лы, 3 табл., 10 пр.

1. Полимерный биндер, включающий дифункциональную эпоксидную смолу на основе бисфенола А с молекулярной массой Мn=860-1100, дифункциональную эпоксидную смолу на основе бисфенола А с молекулярной массой Мn=480-540, полифункциональную эпоксиноволачную смолу и модификатор ударной вязкости – термопластичную смолу, выбранную из ряда: полиарилсульфон, полиэфирсульфон, феноксисмола при следующем соотношении компонентов, мас.%:

2. Биндерная лента, включающая полимерный биндер по п. 1 и волокнистый армирующий наполнитель при следующем соотношении компонентов, мас.%:

3. Биндерная лента по п. 2, отличающаяся тем, что в качестве волокнистого армирующего наполнителя содержит однонаправленные армирующие угленаполнители.

4. Биндерная лента по любому из пп. 2 и 3, отличающаяся тем, что содержит, по меньшей мере, слой нетканой укрепляющей вуали.

5. Биндерная лента по п. 4, отличающаяся тем, что она содержит дополнительный слой нетканой укрепляющей вуали.

6. Изделие, выполненное с использованием биндерной ленты по любому из пп. 2-5 методом вакуумной инфузии.

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ АДГЕЗИОННОГО СЛОЯ И АРМИРУЮЩИЙ НАПОЛНИТЕЛЬ НА ЕГО ОСНОВЕ | 2019 |

|

RU2720782C1 |

| JP 5057714 В2, 24.10.2012 | |||

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2513916C1 |

| US 8137786 B2, 20.03.2012. | |||

Авторы

Даты

2022-09-12—Публикация

2021-10-29—Подача