1

(21)4393769/02 (22) 16.03.88 (46) 1503.91. Бюл № 10 (72) В.Г Горох и А.В.Королев (53)621.762.4(088.8)

(56) Федорченко И.М. и др, Основы порошковой металлурги. Киев АН УССР, 1963, с.154.

Авторское свидетельство СССР № 884359, кл. В 22 F 3/20, 1980 (54) СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА

(57) Изобретение относится к способам получения заготовок для прессования изделий из порошка Цель - повышение производительности. В капсулу засыпают порошок железа, укладывают титановый геттер затем засыпают компактируемый порошок, например, быстрорежущей стали 10Р6М5 и поверх него слой железного порошка Свер ху в капсулу вводят пуансон и герметизируют ее нагружением порошка под прессом до давления 35-350 МПа После герметизации капсулу с порошком нагревают в печи с защитной атмосферой и экструдируют 1 з.п.ф-лы. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прутков из металлического порошка методом горячей экструзии | 2024 |

|

RU2836113C1 |

| Способ изготовления прутков из металлических порошков | 1986 |

|

SU1382589A1 |

| Способ сборки капсулы для экструзии изделий из металлического порошка | 1990 |

|

SU1770088A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| Способ получения заготовок из металлического порошка | 1984 |

|

SU1217571A1 |

| Способ изготовления изделий из порошков быстрорежущих сталей | 1988 |

|

SU1567651A1 |

| Способ изготовления прутков из порошков быстрорежущих сталей | 1984 |

|

SU1201057A1 |

| Способ получения композиционного материала на основе быстрорежущей стали | 1990 |

|

SU1747526A1 |

| Способ изготовления профильных заготовок | 1986 |

|

SU1393492A1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению заготовок из металлических порошков для дальнейшей переработки.

Целью изобретения является повышение производительности

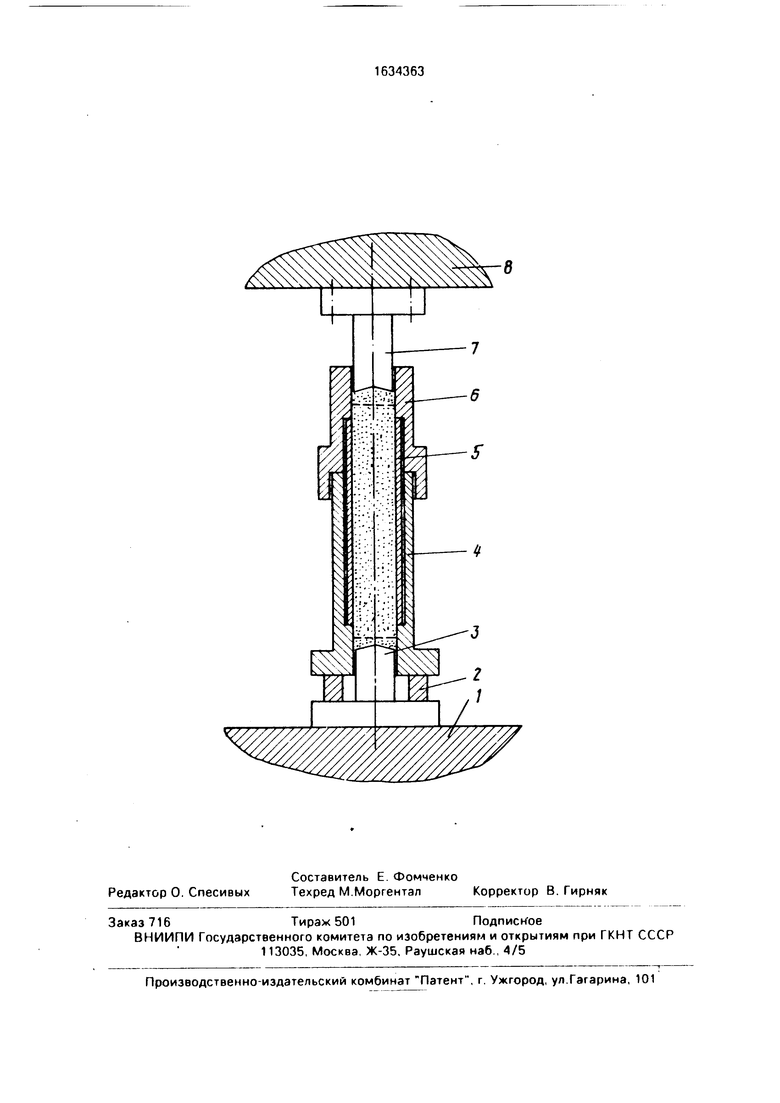

Начертеже представлена схема установки для осуществления предложенного способа.

Установка размещается на неподвижный плите 1 направляющими 2 на нижний пуансон 3. В контейнер 4 устанавливается цилиндрическая капсула 5, на которую одевается надставка 6. В верхнюю часть надставки вводится верхний пуансон 7, закрепленный на подвижной плите пресса 8

Способ осуществляется следующим образом.

Цилиндрическая капсула 5 устанавливается в разъемном контейнере 4-е нижнюю часть контейнера 4 вводится нижний пуансон 3. Засыпка производится через верхнюю часть Последовательно засыпается мерная порция железного порошка, выравнивается поверхность, укладывается геттер и засыпается мерная порция некомпактиру- емого порошка и поверх него снова порция железного порошка. Выравнивание поверхности раздела каждой порции производится вертушкой. По окончании засыпки в верхнюю часть контейнера 4 устанавливается верхний пуансон 7 и вся установка в сборе подается на направляющих 2 под пресс 8, где нагружается до давления 30-350 МПа При нагружении меньше нижнего предела железный порошок недостаточно компакти- рубтся, что приводит к разрушению сплошности компакта под давлением основного порошка или при транспортировке, а при нагружении выше верхнего предела происходит пластическая деформация оболочки. что затрудняет извлечение капсулы из контейнера.

Пример 1. Капсулу изготавливают из трубы с внутренним диаметром 150 мм и толщиной стенки 9 мм. Трубу устанавливают в установку и засыпают в нее порошок железа, например марки ПЖЧ, в количестве 5% от обьема капсулы. Могут быть использованы и порошки других марок, например ПЖВ1. Поверхность засыпанного порошка выравнивают четырехлопастной вертушкой. На засыпанный слой порошка железа укладывают геттер (ТГ100) и засыпают порошок быстрорежущей стали 10Р6М5, а поверх него железный порошок в количестве 8% от общего обьема. Сверху устанавпива- ют пуансон и герметизируют капсулу нагру- жением порошка под прессом до давления 200 МПа.

Окисленность порошка 10Р6М5 в исходном состоянии составляет 0,0013 мас.%. После герметизации заготовку извлекают из контейнера, нагревают в печи с защитной атмосферой и экструдируют на прессе на мм.

Пример 2. В трубу, аналогичную приведенной в примере 1, засыпают поро- шок сплава Х20Н80-МП с окисленностью 0,005 мас.%. Порядок засыпки порошков, укладки геттера и их объемы соответствуют примеру 1. Герметизацию капсул производят под усилием в 300 МПа. Спекание по- рошка производят в шахтной печи с защитной атмосферой. Температура спекания 1200±10°С. Выдержка при постоянной температуре 2 ч. Экструдирование капсул производят при 1150°С на пруток диамет- ром 65 мм. По длине прутка берут пробы на

кислород. Содержание кислорода по длине прутка в пределах 0,0048-0,0051 мас.%. Колебание значений находится в пределах ошибки определения и соответствует содержанию в исходном порошке.

Пример 3. По предлагаемому способу изготовляют капсулы г. порошком ЭП741П. Окисленность порошка 0,0062 мас.%. Изготовление капсул и их предел осуществляют по технологии, приведенной в примере 2.

Содержание кислорода по длине прутка 0,0045-0,0051 мас.%, что соответствует снижению содержания кислорода по сравнению с исходным порошком, и возможно обусловлено содержанием хрома в сплаве.

Повышение производительности процесса достигается за счет исключения операций изготовления крышек механическим путем, сварки их с оболочками, контроля качества сварных швов и ликвидации брака.

Формула изобретения

Авторы

Даты

1991-03-15—Публикация

1988-03-16—Подача