Область техники, к которой относится изобретение

Настоящее изобретение относится к подвижному устройству для контроля, контролирующему целевой объект контроля на наличие дефектов при перемещении по поверхности целевого объекта контроля, способу контроля с перемещением и способу изготовления стального материала.

Уровень техники

Традиционно, чтобы гарантировать качество металлических листов, таких как стальные листы, в качестве целевого объекта контроля, стальные листы или подобные материалы контролируются на поверхностные или внутренние дефекты с помощью ультразвуковой дефектоскопии или подобных способов. При ультразвуковой дефектоскопии множество ультразвуковых головок для обнаружения дефектов в качестве датчиков контроля, расположенных параллельно, приводится в контакт с металлическим листом, таким как стальной лист, и перемещается на подающем ролике производственной линии через водяную пленку, а затем металлический лист, например, автоматически контролируется в режиме онлайн. В автономном режиме ультразвуковые головки для обнаружения дефектов перемещаются с помощью ручной тележки или подобного устройства для приведения их в контакт с остановленным металлическим листом, таким как стальной лист, через водяную пленку, а в этом случае металлический лист контролируется вручную.

Как правило, ультразвуковые головки для обнаружения дефектов соединены с корпусом ультразвукового дефектоскопа кабелем для обнаружения дефектов, выходы (результаты), полученные в результате дефектоскопии с помощью ультразвуковых головок для обнаружения дефектов, вводятся в корпус ультразвукового дефектоскопа, при этом выходы (результаты) вводятся в устройство обработки данных для обработки, таким образом металлический лист контролируется на наличие или отсутствие внутренних дефектов. В случае ультразвуковой дефектоскопии вода в качестве среды для прохождения ультразвуковых волн распыляется на контрольную поверхность (поверхность) металлического листа, такого как стальной лист, таким образом на контрольной поверхности (поверхности) металлического листа образуется водная пленка. Следовательно, при выполнении ультразвуковой дефектоскопии металлического листа в качестве целевого объекта контроля в автономном режиме поверхность металлического листа смачивается водой, чтобы она становилась скользкой. Металлический лист во многих случаях размещается на салазках или аналогичном устройстве, установленном на поверхности пола, и поэтому инспектор перемещается по мокрому металлическому листу с перепадом уровней, что создает риск падения инспектора.

Чтобы выполнить высокоточное ультразвуковое обнаружение дефектов, ультразвуковые головки для обнаружения дефектов в качестве контрольных датчиков необходимо точно перемещать вдоль предварительно заданной линии сканирования. Однако подготовка к нанесению линии сканирования на металлический лист требует времени и труда, и в то же время существует предел точности ручного перемещения ультразвуковых головок для обнаружения дефектов.

Чтобы устранить такое неудобство, вызванное ручными операциями, в прошлом предлагались подвижные контрольные устройства для металлического листа, и, например, были предложены те, которые проиллюстрированы в списке патентной литературы PTLS 1 и 2.

Подвижное устройство для контроля металлического листа, показанное в патентной литературе PTL 1, представляет собой подвижное устройство для контроля металлического листа, которое контролирует металлический лист с использованием системы измерения местоположения внутри помещения, выполняющей самостоятельное измерение местоположение в пространстве помещения на основе принципа триангуляции. Подвижное устройство для контроля металлического листа включает в себя тележку, имеющую: четыре колеса, способные вращаться вперед и назад; и блок привода, вращающий и приводящий в движение колеса, а также индивидуально и независимо поворачивающий и приводящий в движение колеса и перемещающийся по поверхности металлического листа. Тележка дополнительно оснащена передатчиком навигационного сигнала или приемником навигационного сигнала, составляющим систему измерения местоположения внутри помещения и передающим или принимающим сигнал системы измерения местоположения внутри помещения, и обеспечивается контрольными датчиками, контролирующими металлический лист на наличие дефектов. Подвижное устройство для контроля металлического листа включает в себя средство управления для расчета отклонения от собственного местоположения, распознаваемого с использованием сигнала системы измерения местоположения внутри помещения и целевого местоположения, с выдачей инструкций приводному блоку вращать колеса вперед, вращать колеса назад, остановить колеса, и повернуть каждое колесо в соответствии с отклонением, таким образом заставляя тележку перемещаться вбок, наклонно, вперед и назад, или поворачиваться на месте, чтобы заставить тележку самостоятельно перемещаться в предварительно заданное целевое местоположение.

Подвижное устройство контроля для металлического листа, проиллюстрированное в патентной литературе PTL 2, представляет собой подвижное устройство контроля для металлического листа, перемещающееся по металлическому листу на основе информации от средства измерения положения и контроля металлического листа на наличие или отсутствие дефектов, присутствующих на поверхности металлического листа или внутри металлического листа, и включает в себя тележку, имеющую по меньшей мере два колеса, способные вращаться вперед и назад, и приводной блок, приводящий в движение колеса. Тележка оснащена головками для обнаружения дефектов, каждая из которых включает в себя детектор ультразвукового дефектоскопа, контролирующий металлический лист. Подвижное устройство для контроля металлического листа включает в себя блок управления, который вычисляет отклонение между положением устройства контроля, распознаваемым с помощью средства измерения местоположения, и заданным положением, выдает инструкции блоку привода вращать колеса вперед, вращать колеса назад и останавливать колеса таким образом, чтобы отклонение было минимальным, также подвижное устройство включает в себя управление устройством контроля для автономного перемещения в предварительно заданное целевое местоположение. Средство управления имеет функцию обнаружения одного или обоих параметров из числа изменения веса устройства контроля и сопротивления скольжению между металлическим листом и головками для обнаружения дефектов и передачи в качестве обратной связи значения коррекции, полученного из обнаруженных значений, в инструкцию для устройства.

Список цитирования

Патентная литература

PTL 1: JP 5954241 B

PTL 2: JP 5999214 B

Раскрытие сущности изобретения

Техническая проблема

Однако традиционные подвижные контрольные устройства контроля для металлического листа, показанные в патентной литературе PTLS 1 и 2, имеют следующие проблемы.

Более конкретно, в обоих подвижных устройствах для металлического листа, проиллюстрированных в PTLS 1 и 2, тележка обеспечивается четырьмя колесами, способными вращаться вперед и назад, и обеспечивается приводным узлом, вращающим и приводящим в движение каждое колесо, индивидуально и независимо поворачивающим и приводящим в движение каждое колесо.

Оба подвижных контрольных устройства для металлического листа, проиллюстрированные в патентной литературе PTLS 1 и 2, включают в себя исполнительный механизм сканирования, заставляющий головки для обнаружения дефектов сканировать в горизонтальном направлении для перемещения головок для обнаружения дефектов в местоположение конечной части металлического листа. В подвижных контрольных устройствах для металлического листа, проиллюстрированных в патентной литературе PTLS 1 и 2, движущееся контрольное устройство для металлического листа останавливается один раз в момент времени, когда датчик обнаружения края, обеспечиваемый в подвижном контрольном устройстве для металлического листа, обнаруживает концевую часть листа металла. Затем, с этого момента времени, исполнительный механизм сканирования заставляет головки для обнаружения дефектов сканировать в горизонтальном направлении, чтобы перемещать головки для обнаружения дефектов в положение концевой части металлического листа, тем самым выполняя соответствующий контроль до концевой части металлического листа.

В таких подвижных контрольных устройствах для металлического листа, проиллюстрированных в патентной литературе PTLS 1 и 2, помимо того факта, что количество самих колес достигает четырех, требуется приводной блок, поворачивающий и приводящий в движение каждое колесо, а сам исполнительный механизм сканирования требуется для перемещения головок для обнаружения дефектов, и, кроме того, требуется устройство управления, управляющее исполнительным механизмом сканирования.

Это создало проблему, состоящую в том, что конфигурация устройства усложняется, а вес всего устройства значительно увеличивается.

Поэтому настоящее изобретение создано для решения проблем традиционной техники. Задачей настоящего изобретения является обеспечение подвижного контрольного устройства, способного надлежащим образом контролировать целевой объект контроля, в то же время реализуя упрощение конфигурации и значительное уменьшение размера/веса устройства, способа контроля с перемещением и способа изготовления стального материала.

Решение проблемы

Авторы настоящего изобретения провели различные исследования для решения описанных выше проблем, и в результате получили следующие найденные решения.

Во-первых, фиг. 14 иллюстрирует типичный маршрут перемещения подвижного контрольного устройства 100, выполняющего привод на четыре колеса/управление четырьмя колесами. Маршрут перемещения означает, что подвижное контрольное устройство 100, выполняющее привод на четыре колеса/управление четырьмя колесами, перемещается с заданным шагом в прямоугольной области контроля прямоугольного стального листа S в качестве объекта контроля и совпадает с центральной линией пути подвижного контрольного устройства 100. Маршрут перемещения повторяет линейное вертикальное перемещение и линейное горизонтальное перемещение, и, таким образом, подвижное контрольное устройство 100 требует привода на четыре колеса/управления четырьмя колесами. Кроме того, требуется сканирующий исполнительный механизм (не проиллюстрирован) с одиночно перемещающимися контрольными датчиками 101, который описывается ниже, что увеличивает вес подвижного контрольного устройства.

Фиг. 15 иллюстрирует конкретный маршрут перемещения подвижного контрольного устройства 100, выполняющего привод на четыре колеса/управление четырьмя колесами при проверке стального листа S в качестве целевого объекта контроля с помощью подвижного контрольного устройства 100.

Подвижное контрольное устройство 100 сначала перемещается в направлении ширины стального листа S из положения, в котором центр, если смотреть с плоскости, расположен в точке P11 на первой траектории контроля, и одновременно с этим выполняет контроль с помощью датчиков 101 контроля. Затем подвижное контрольное устройство 100 останавливается в положении, в котором центр, если смотреть с плоскости, расположен в точке P12. После этого контрольные датчики 101 перемещаются к боковому краю стального листа S с помощью исполнительного механизма сканирования (не проиллюстрирован) (обычно линейного ползуна или подобного устройства), как проиллюстрировано стрелками, показанными в виде пунктирных линий, тем самым завершая контроль траектории. После этого по первой траектории перемещения подвижное контрольное устройство 100 перемещается на заданное расстояние (такое же расстояние, как шаг контроля) в продольном направлении стального листа S, поворачивая каждое из четырех колес (не проиллюстрировано) на 90° на месте для перехода к следующей траектории контроля. После этого траектория контроля и траектория перемещения аналогичным образом повторяются, таким образом проверка стального листа S как целевого объекта контроля завершается подвижным контрольным устройством 100, выполняющим привод на четыре колеса/управление четырьмя колесами.

В отличие от этого, когда при контроле стального листа S с помощью подвижного контрольного устройства допускается перемещение, отличное от перемещения по маршруту перемещения, нет необходимости использовать привод на четыре колеса/управление четырьмя колесами в качестве приводного механизма для колес. Для реализации упрощения конфигурации устройства и значительного уменьшения размера/ веса подвижного контрольного устройства изобретатели настоящего изобретения обнаружили, что стальной лист S может контролироваться с помощью подвижного контрольного устройства с использованием привода по меньшей мере двух колес, способных вращаться вперед и назад, не поворачивая каждое колесо и не требуя использования сканирующего исполнительного механизма, вызывающего сканирование с помощью датчиков контроля.

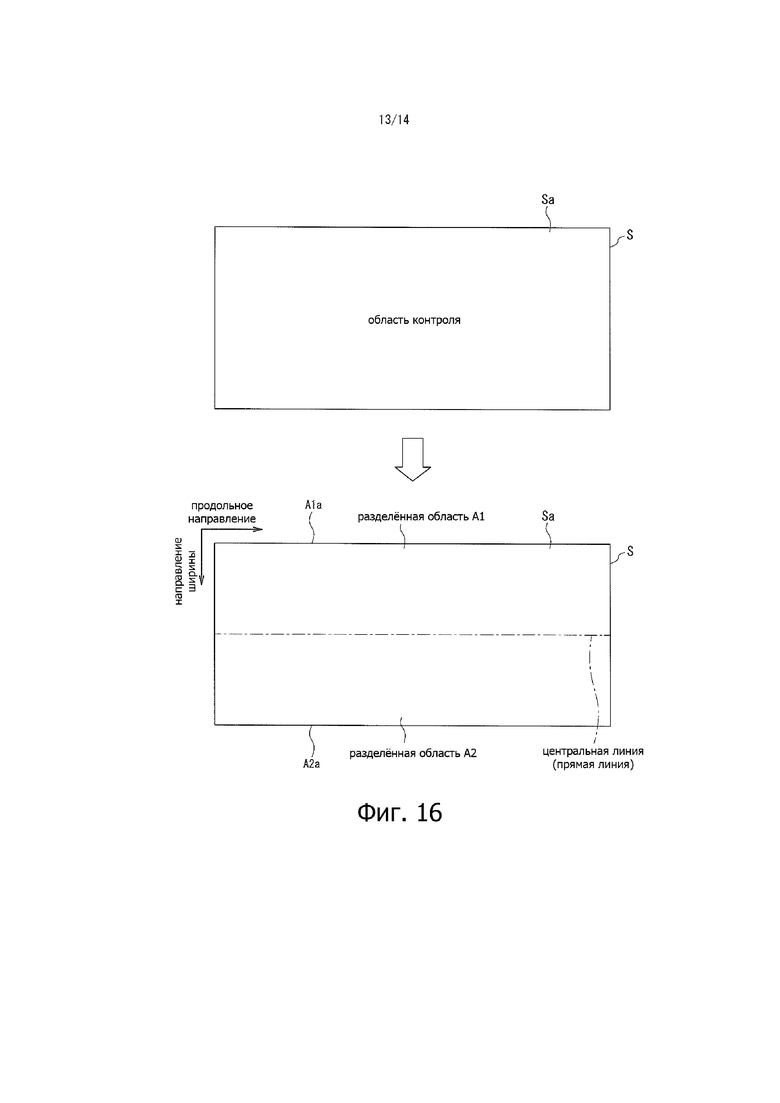

Чтобы выполнить контроль стального листа S с помощью такого подвижного контрольного устройства, сначала прямоугольная область контроля поверхности Sa прямоугольного стального листа S в качестве целевого объекта контроля разделяется на две разделенные области: разделенная область A1 и разделенная область. A2 по центральной линии (прямой) в направлении ширины стального листа S, как проиллюстрировано на фиг. 16.

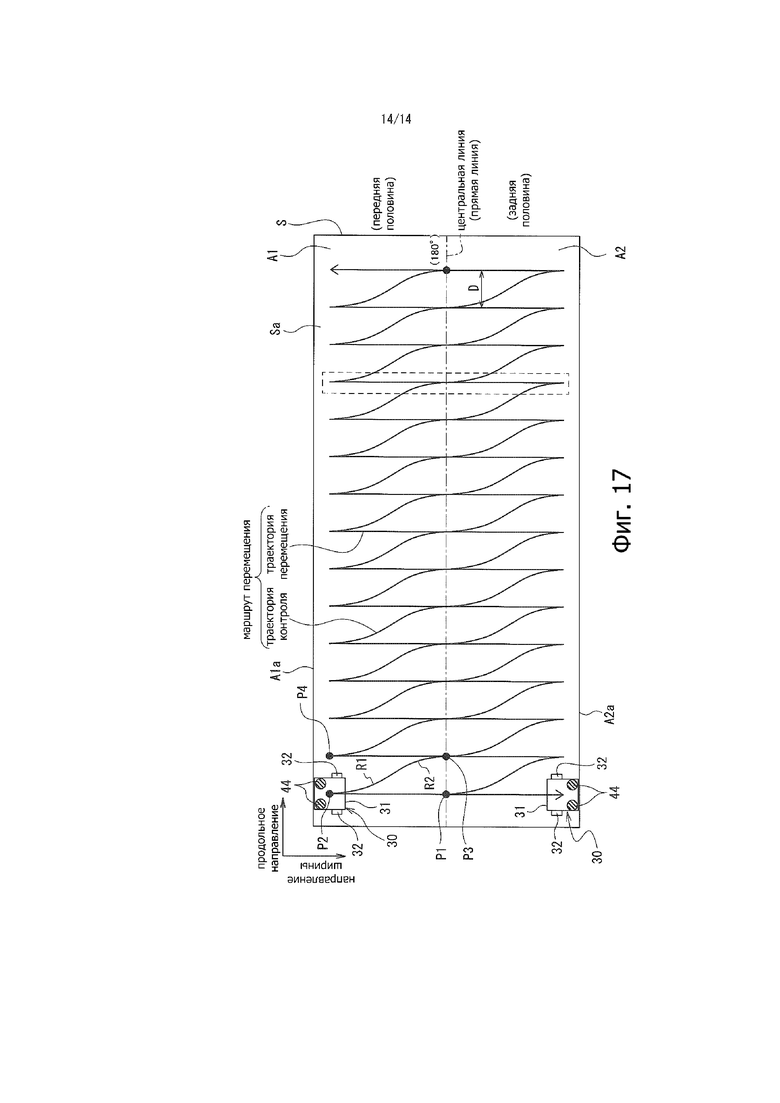

Как проиллюстрировано на фиг. 17, когда выполняется контроль стального листа S, тележка 31 корпуса 30 подвижного контрольного устройства перемещается в состояние, в котором головки 44 для обнаружения дефектов в качестве датчиков контроля направлены к сторонам боковых краёв A1a, A2a разделенных областей A1, A2, обращенных к вышеописанной центральной линии (прямая линия) в каждой из двух разделенных областей A1, A2 соответственно.

Маршрут перемещения корпуса 30 подвижного контрольного устройства при контроле стального листа S кратко описывается со ссылкой на фиг. 17. Сначала в разделенной области А1 передней половины корпус 30 подвижного контрольного устройства перемещается вдоль направления ширины стального листа S из положения, в котором центр, если смотреть из плоскости корпуса 30 подвижного контрольного устройства, с головками 44 для обнаружения дефектов, расположенными на центральной линии (прямая линия), расположен в точке P1 на первой траектории контроля, и одновременно с этим выполняет контроль с помощью головок 44 для обнаружения дефектов. Затем корпус 30 подвижного контрольного устройства останавливается в положении, в котором центр, если смотреть из плоскости корпуса 30 подвижного контрольного устройства с головками 44 для обнаружения дефектов, расположенными на боковом краю A1a разделенной области A1, расположен в точке P2. Следовательно, головки 44 для обнаружения дефектов расположены на боковом краю A1a разделенной области A1, и поэтому исполнительный механизм сканирования для перемещения головок 44 для обнаружения дефектов к боковому краю A1a разделенной области A1 не требуется.

Затем на первой траектории перемещения два колеса 32, предусмотренные как с правой, так и с левой стороны (с обеих сторон в продольном направлении стального листа S) тележки 31 корпуса 30 подвижного контрольного устройства, поворачиваются назад, в то же время создавая разность левой/правой скоростей вращения для левого/правого колеса 32. Таким образом, центр, если смотреть из плоскости корпуса 30 подвижного контрольного устройства, перемещается из точки P2 в точку P3 на линии траектории, содержащей две кривые R1, R2, а затем корпус 30 подвижного контрольного устройства останавливается. Точка P3 - это точка, в которой головки 44 для обнаружения дефектов расположены в других положениях на центральной линии (прямая линия) (положения, в которых головки 44 для обнаружения дефектов смещены на заданное расстояние, соответствующее шагу D контроля) в продольном направлении стального листа S относительно начальных положений головок 44 для обнаружения дефектов). Точка P3 является стартовой точкой для следующей траектории контроля. Интервал между точками 1 и 3 - это шаг D контроля.

После этого траектория контроля и траектория перемещения аналогичным образом повторяются, таким образом контроль в разделенной области A1 передней половины с помощью корпуса 30 подвижного контрольного устройства завершается.

Затем, когда контроль в разделенной области A1 передней половины завершен, корпус 30 подвижного контрольного устройства поворачивается на 180° (разворот на месте) путем вращения правого и левого колес 32 вперед и назад, в результате чего головки 44 для обнаружения дефектов направлены к боковому краю A2a (противоположной стороне по отношению к боковому краю А1а) разделенной области А2, обращенной к вышеописанной центральной линии (прямой линии). Даже когда в разделенной области A2 задней половины выполняется контроль, в то время как головки 44 для обнаружения дефектов направлены к боковому краю A1a стороны разделенной области A1 без поворота корпуса 30 подвижного контрольного устройства на 180°, область между головками 44 для обнаружения дефектов и боковым краем A2a разделенной области A2 становится диапазоном, в котором контроль не может быть выполнен, поскольку головки 44 для обнаружения дефектов не могут перемещаться с помощью исполнительного механизма сканирования.

Затем траектория контроля и траектория перемещения, аналогичные тем, которые находятся в передней половине, повторяются в состоянии, когда головки 44 для обнаружения дефектов направлены в сторону бокового края A2a разделенной области A2, обращенной к центральной линии (прямая линия), таким образом контроль в разделенной области A2 задней половины завершается с помощью корпуса 30 подвижного контрольного устройства. Это позволяет контролировать всю прямоугольную область контроля поверхности Sa прямоугольного стального листа S в качестве целевого объекта контроля.

Поэтому, настоящее изобретение было создано на основе этого найденного решения. Чтобы решить вышеописанные проблемы, подвижное устройство для контроля, в соответствии с одним аспектом настоящего изобретения, включает в себя корпус подвижного контрольного устройства, выполненный с возможностью контроля целевого контролируемого объекта на наличие дефектов при перемещении по поверхности целевого объекта контроля, при этом корпус подвижного контрольного устройства включает в себя: тележку, выполненную с возможностью перемещения по меньшей мере с помощью двух колес, способных вращаться вперед и назад по поверхности целевого объекта контроля в прямом и обратном направлении, ортогональном валам вращения колес; и, по меньшей мере, один датчик контроля, расположенный на стороне переднего конца или на стороне заднего конца тележки и выполненный с возможностью контроля целевого контролируемого объекта на наличие дефектов, при этом область целевого контролируемого объекта разделена на две области, разделенные по прямой линии, а тележка корпуса подвижного контрольного устройства выполнена с возможностью перемещения в состоянии, когда датчик контроля направлен в сторону бокового края разделенной области, обращенную к прямой линии в каждой из двух разделенных областей.

Способ контроля с перемещением, в соответствии с другим аспектом настоящего изобретения, включает в себя контроль целевого контролируемого объекта на наличие дефектов с использованием вышеописанного подвижного контрольного устройства.

Способ изготовления стального материала, в соответствии с другим аспектом настоящего изобретения, включает в себя этап контроля, реализующий описанный выше способ контроля с перемещением.

Полезные эффекты изобретения

Подвижное контрольное устройство, способ контроля с перемещением и способ изготовления стального материала, в соответствии с настоящим изобретением, могут обеспечивать подвижное контрольное устройство, способное надлежащим образом выполнять контроль целевого контролируемого объекта, при этом реализуя упрощение конфигурации и значительное уменьшение размера/веса. устройства, способ контроля с перемещением и способ изготовления стального материала.

Краткое описание чертежей

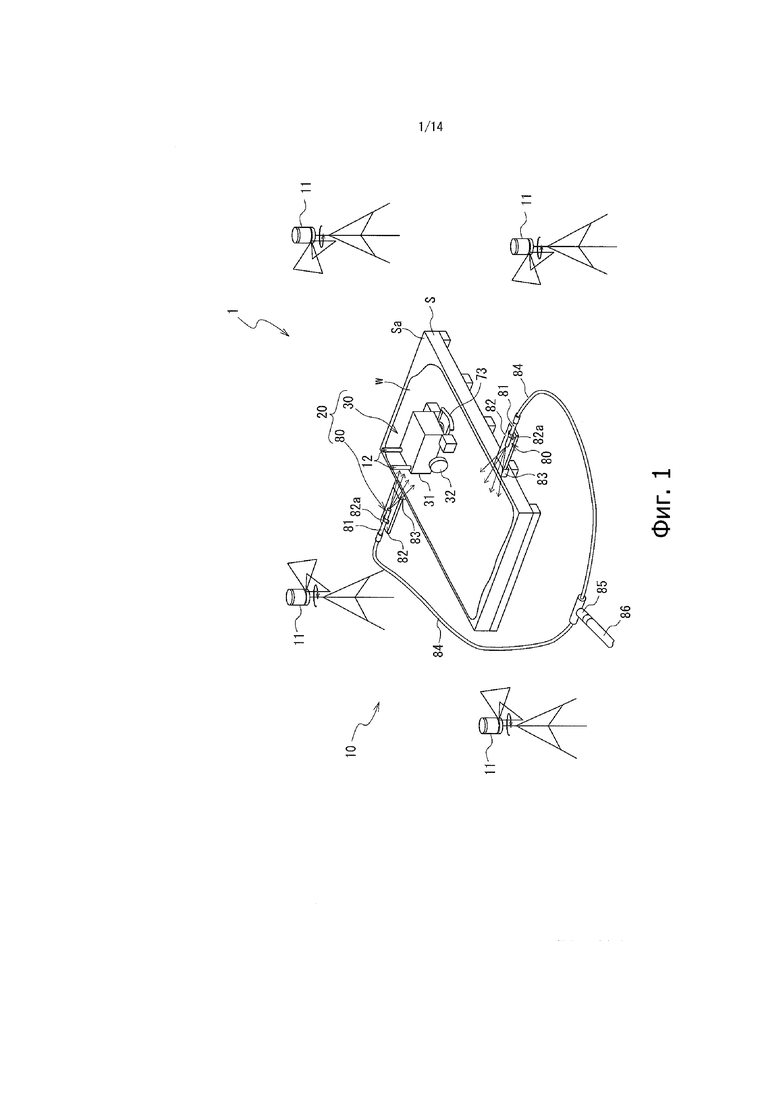

Фиг. 1 представляет собой вид, иллюстрирующий схематическую конфигурацию всей системы контроля, включая подвижное контрольное устройство, согласно одному варианту осуществления настоящего изобретения;

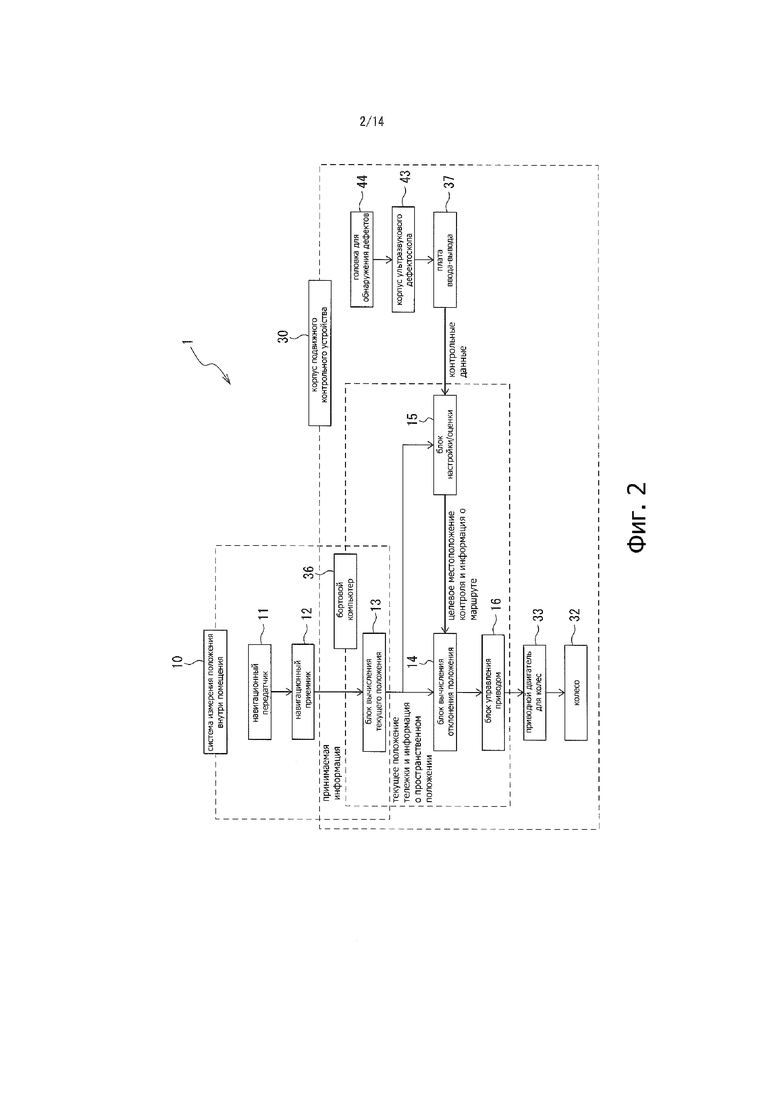

Фиг. 2 показывает блок-схему системы контроля, проиллюстрированной на фиг. 1;

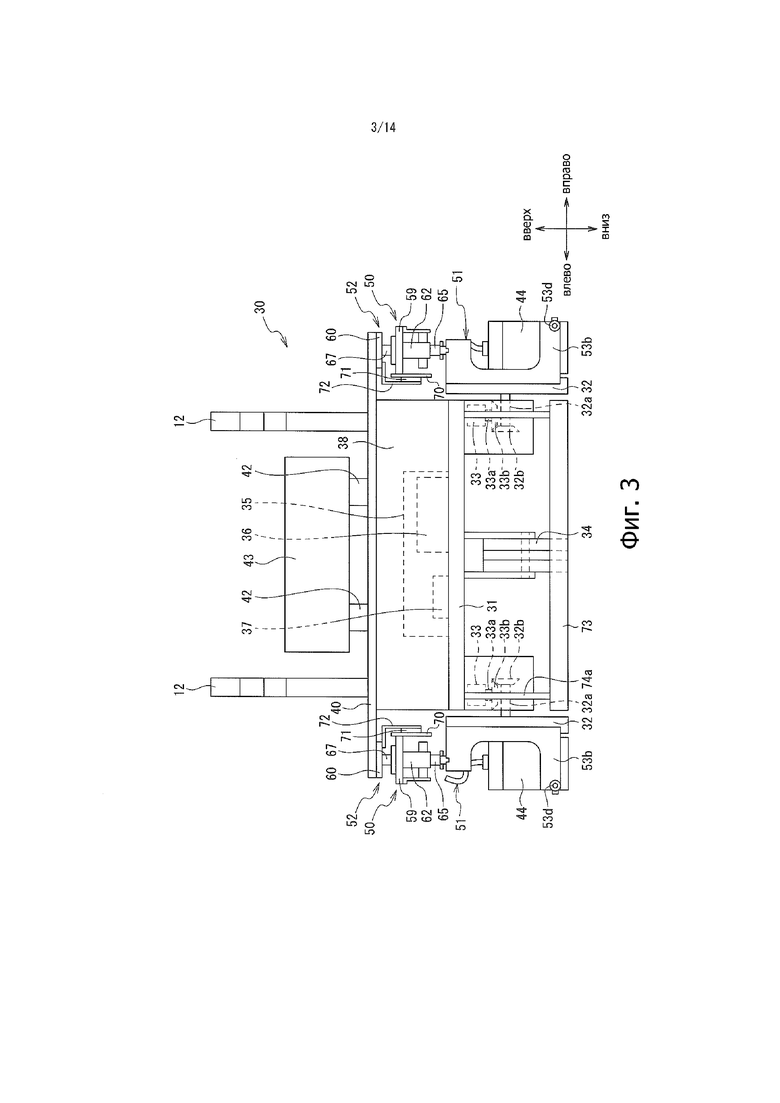

Фиг. 3 показывает вид спереди корпуса подвижного контрольного устройства, составляющего подвижное контрольное устройство, согласно одному варианту осуществления настоящего изобретения;

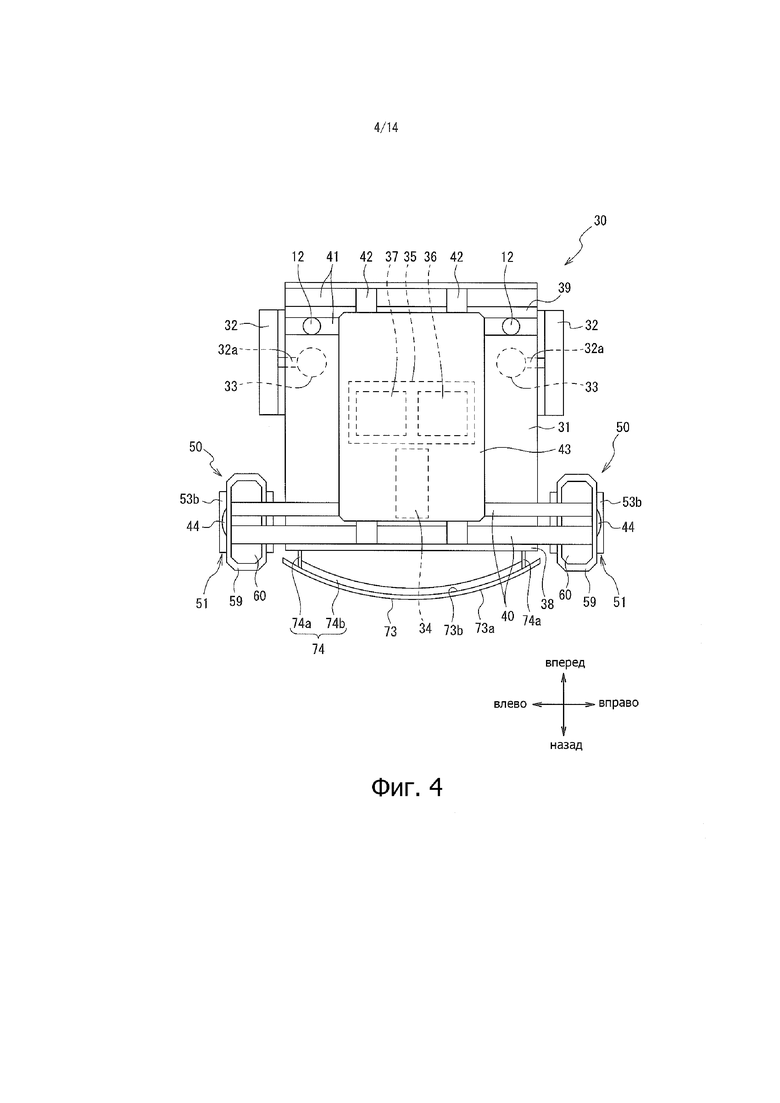

Фиг. 4 показывает вид сверху корпуса подвижного контрольного устройства, показанного на фиг. 3;

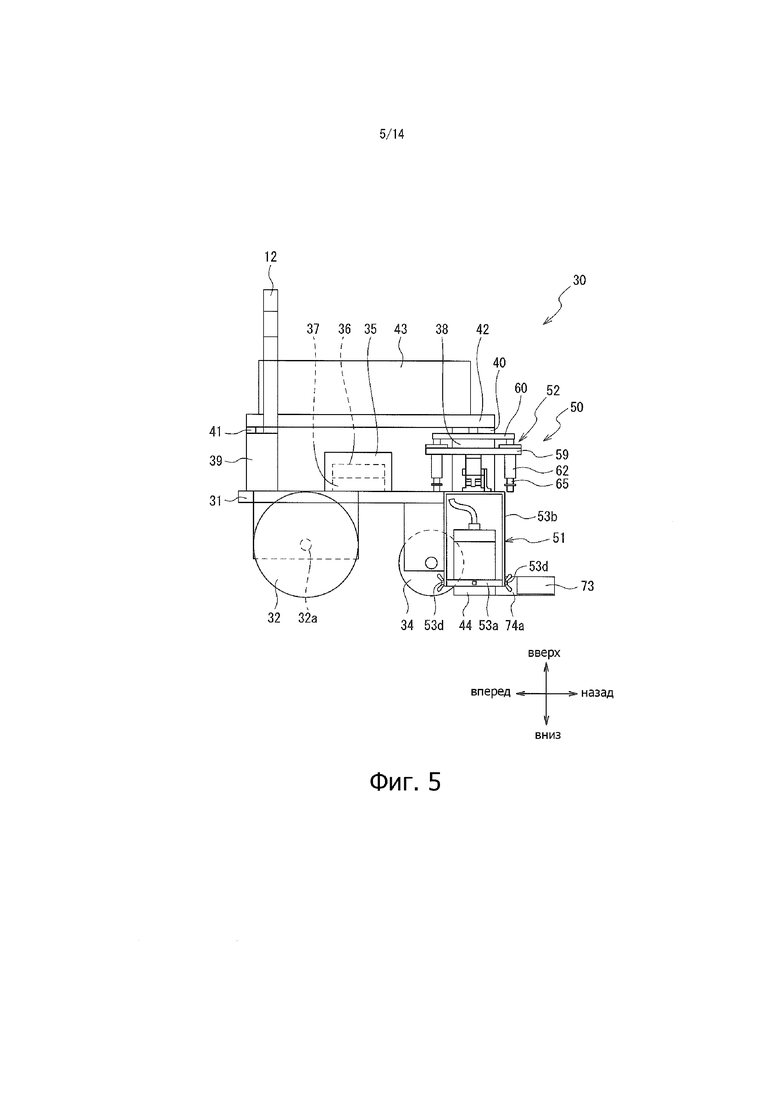

Фиг. 5 показывает вид слева корпуса подвижного контрольного устройства, проиллюстрированного на фиг. 3;

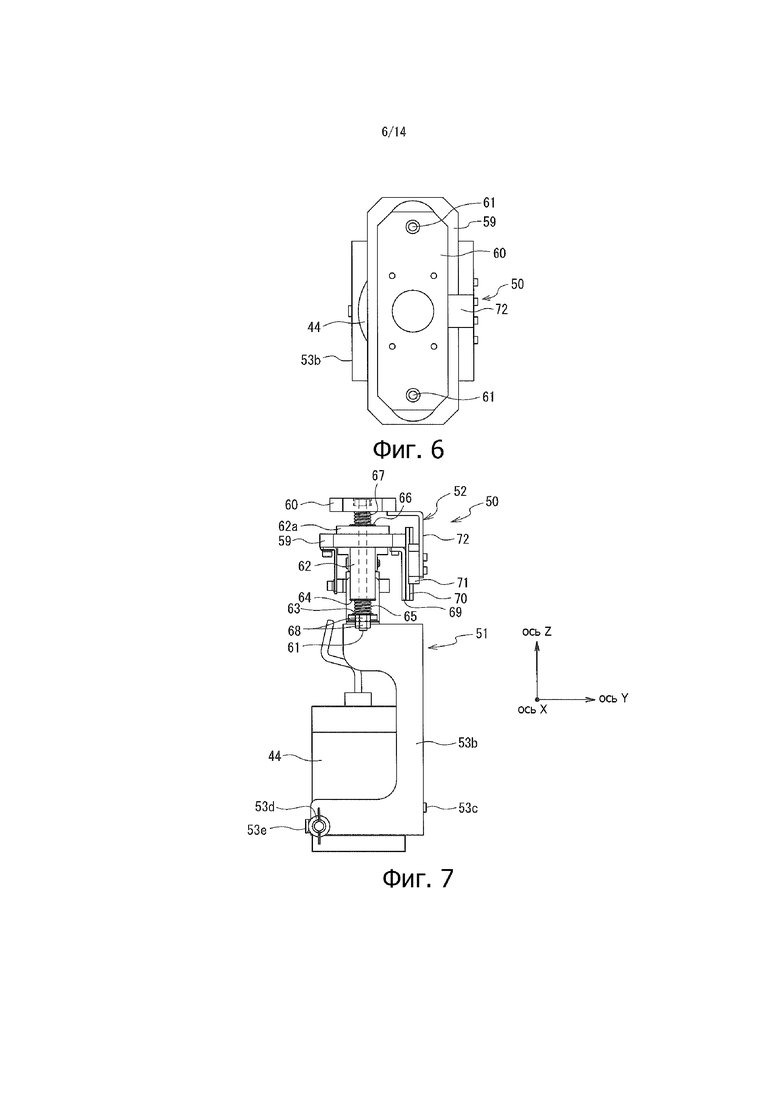

Фиг. 6 показывает вид сверху следящего механизма, заставляющего установленную головку следовать за неровным состоянием поверхности стального листа в корпусе подвижного контрольного устройства, проиллюстрированном на фиг. 3;

Фиг. 7 показывает вид спереди следящего механизма, заставляющего установленную головку следовать неровному состоянию поверхности стального листа в корпусе подвижного контрольного устройства, проиллюстрированном на фиг. 3;

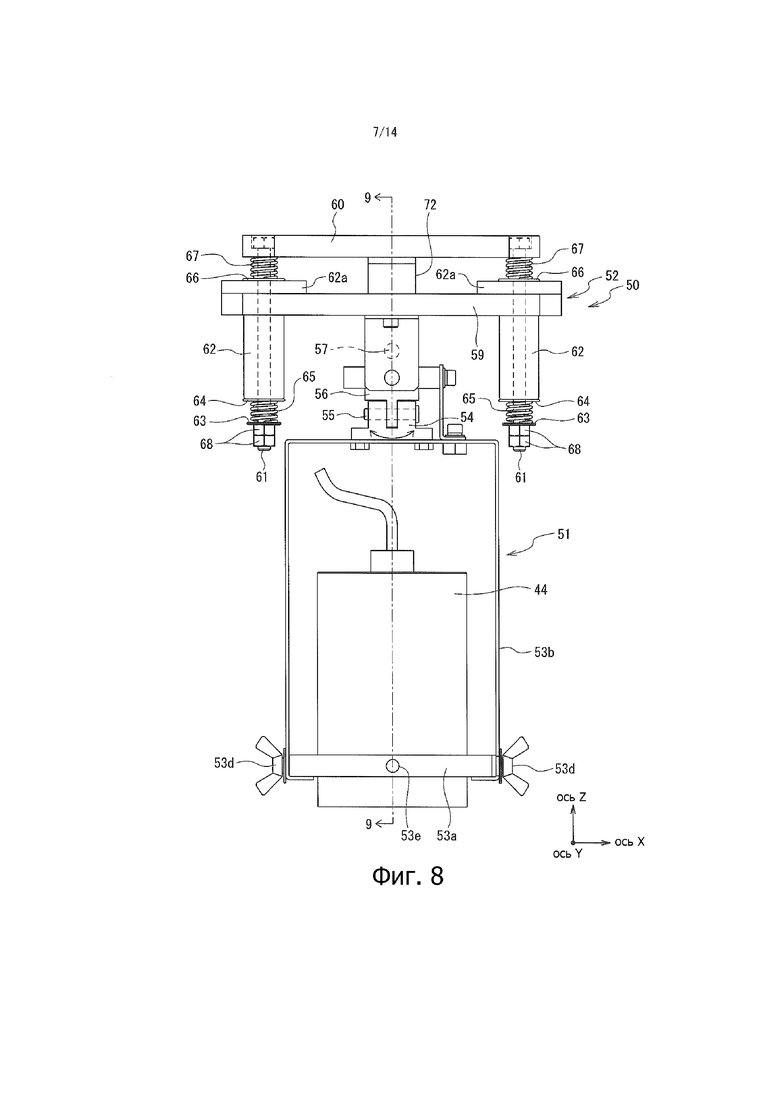

Фиг. 8 показывает вид слева следящего механизма, заставляющего установленную головку следить за неровным состоянием поверхности стального листа в корпусе подвижного контрольного устройства, проиллюстрированном на фиг. 3;

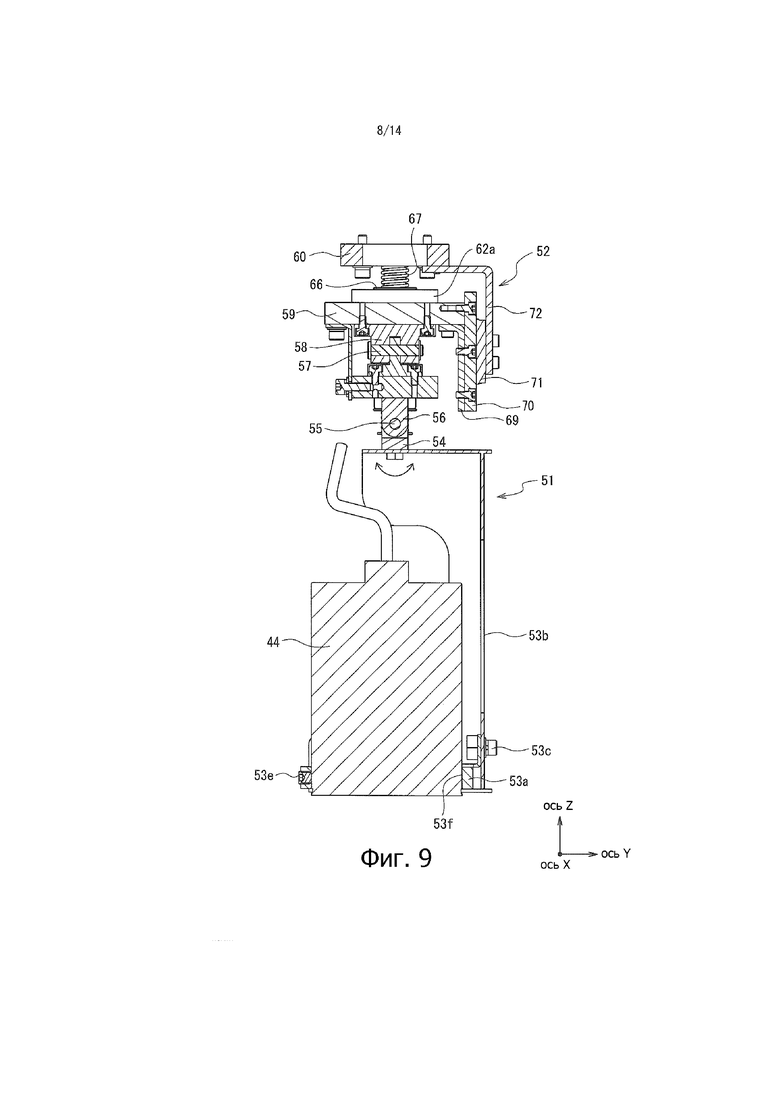

Фиг. 9 показывает вид в разрезе по линии 9-9 на фиг. 8;

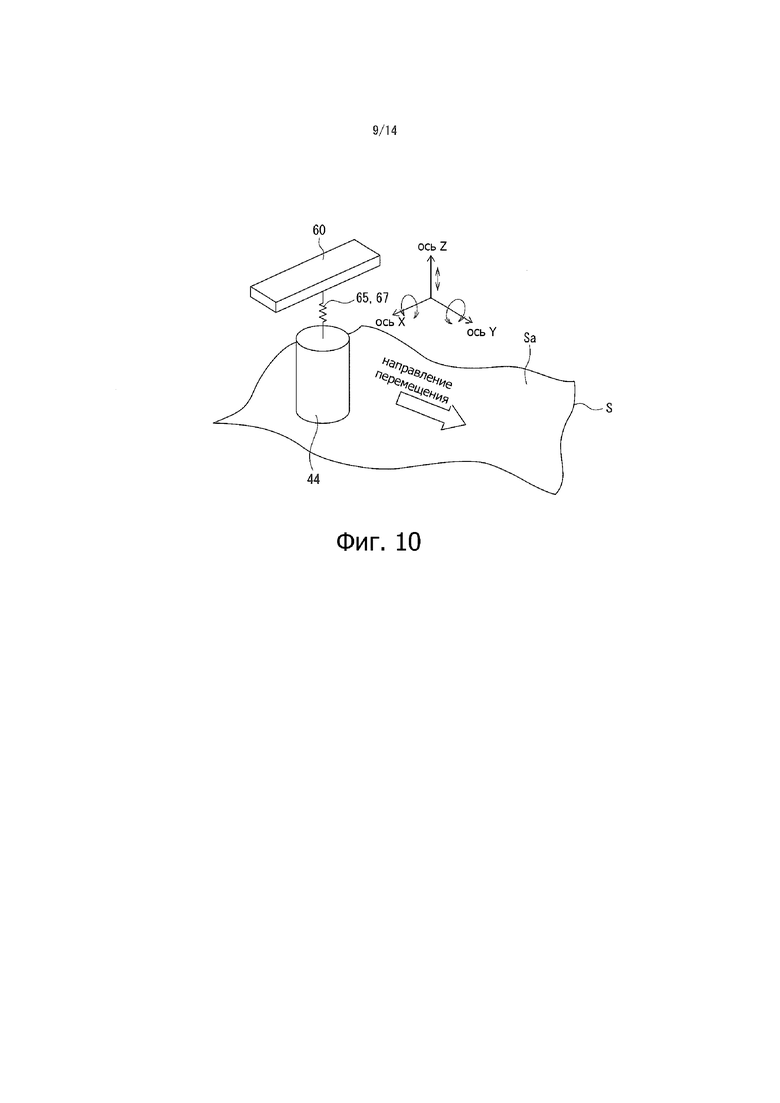

Фиг. 10 схематически показывает блок-схему, поясняющую следящий механизм в корпусе подвижного контрольного устройства, проиллюстрированном на фиг. 3;

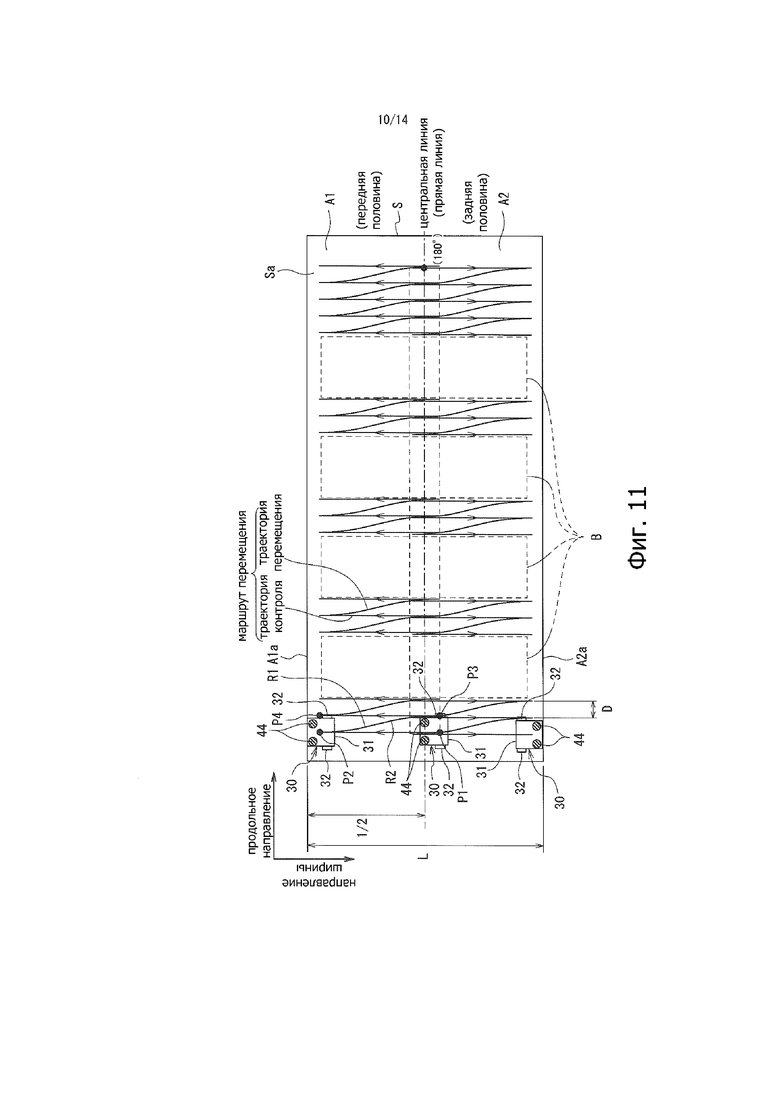

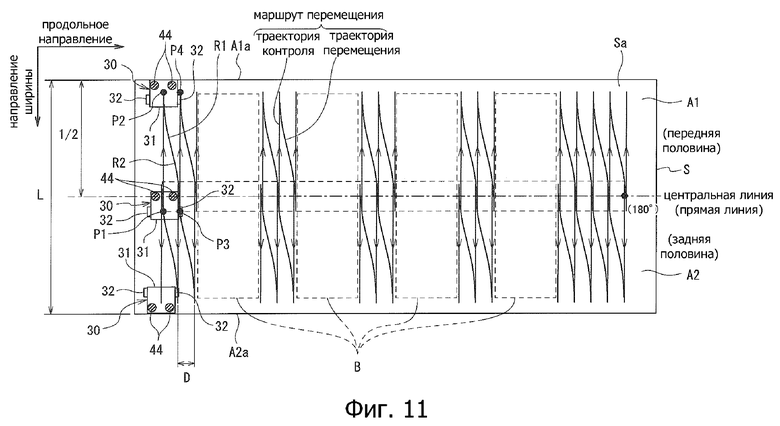

Фиг. 11 показывает вид, поясняющий маршрут перемещения корпуса подвижного контрольного устройства при обнаружении дефектов внутри стального листа в качестве целевого контролируемого объекта;

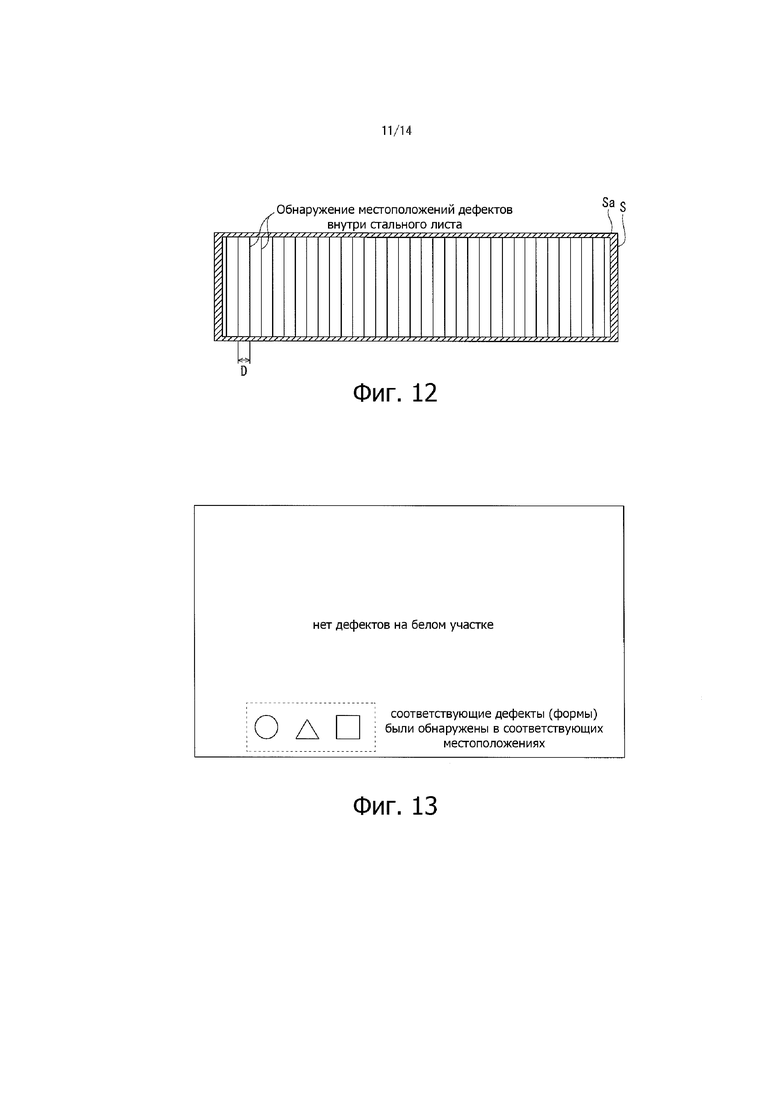

Фиг. 12 показывает вид, иллюстрирующий пример схемы контроля согласно JIS G0801: Ультразвуковое тестирование стальных листов для сосудов под давлением, в котором корпус подвижного контрольного устройства перемещается по маршруту перемещения, проиллюстрированному на фиг. 11, для обнаружения дефектов внутри стального листа;

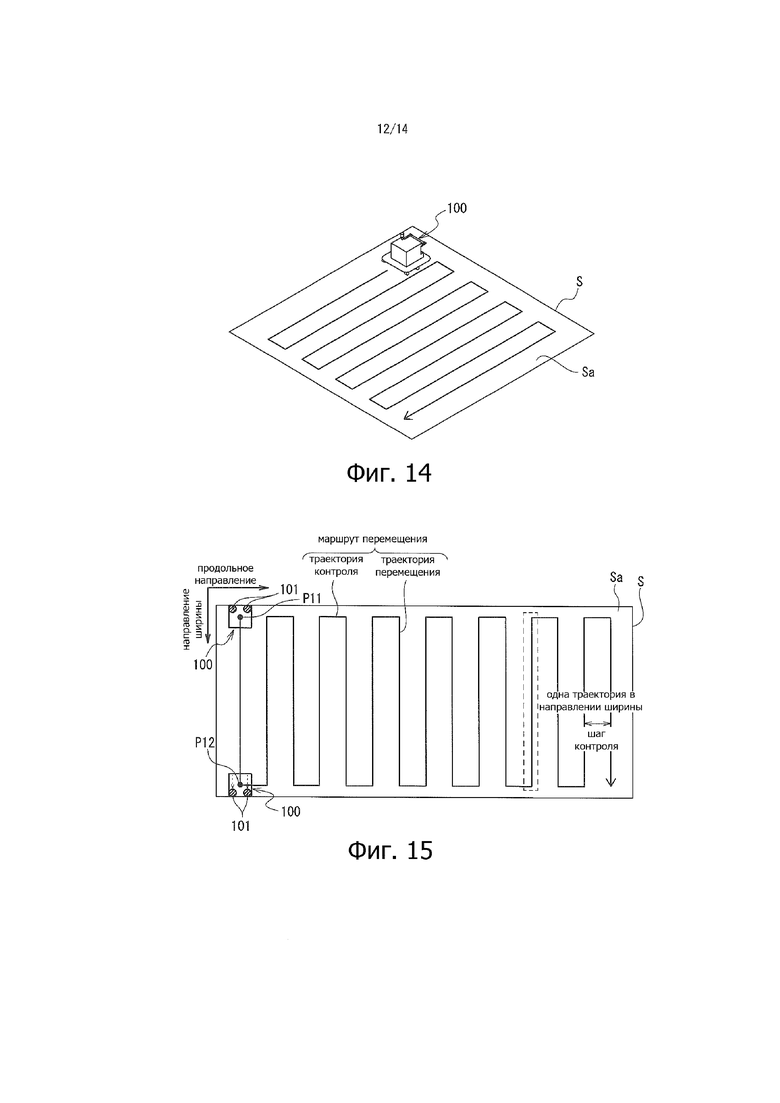

Фиг. 13 показывает вид, иллюстрирующий карту контроля, когда стальной лист в качестве целевого контролируемого объекта контролировался на наличие дефектов с помощью подвижного контрольного устройства, в соответствии с примерами;

Фиг. 14 показывает вид, поясняющий типичный маршрут перемещения подвижного контрольного устройства, выполняющего привод на четыре колеса/управление четырьмя колесами;

Фиг. 15 показывает вид, поясняющий конкретный маршрут перемещения подвижного контрольного устройства, проиллюстрированного на фиг. 14 при контроле стального листа в качестве целевого контролируемого объекта;

Фиг. 16 показывает вид, иллюстрирующий состояние, в котором область контроля стального листа в качестве целевого контролируемого объекта разделена на две области, разделенные по центральной линии (прямая линия); а также

Фиг. 17 показывает вид, поясняющий маршрут перемещения корпуса подвижного контрольного устройства, согласно настоящему варианту осуществления изобретения при контроле стального листа в качестве целевого контролируемого объекта.

Осуществление изобретения

В дальнейшем варианты осуществления настоящего изобретения будут описаны со ссылкой на чертежи. Следующие ниже варианты осуществления иллюстрируют устройства и способы для осуществления технической идеи настоящего изобретения. Техническая идея настоящего изобретения не определяет материалы, формы, структуры, расположение и т.п. составляющих частей для последующих вариантов осуществления. Чертежи являются схематичными. Следовательно, следует отметить, что соотношение, пропорция и подобные параметры между толщиной и плоскостным размером отличаются от фактического соотношения, пропорции и подобных параметров. Чертежи включают в себя части, различающиеся взаимными размерными соотношениями и пропорциями.

Во-первых, вся система контроля, включая подвижное контрольное устройство, согласно одному варианту осуществления настоящего изобретения, описывается со ссылкой на фиг. 1.

Фиг. 1 иллюстрирует схематическую конфигурацию всей системы контроля, включая подвижное контрольное устройство, согласно одному варианту осуществления настоящего изобретения. Система 1 контроля включает в себя систему 10 измерения положения внутри помещения и подвижное контрольное устройство 20.

Система 10 измерения положения внутри помещения измеряет собственное положение внутри помещения на основе принципа триангуляции и в этом варианте осуществления изобретения использует внутреннюю систему глобального позиционирования (IGPS). В частности, система 10 измерения положения внутри помещения включает в себя множество навигационных передатчиков 11, размещенных внутри помещения, навигационных приемников 12, и блок 13 вычисления текущего положения (см. Фиг. 2), вычисляющий положение корпуса 30 подвижного контрольного устройства с помощью программного обеспечения для вычисления положения.

Подвижное контрольное устройство 20 включает в себя корпус 30 подвижного контрольного устройства, проверяющий стальной лист S в качестве целевого контролируемого объекта на наличие внутренних дефектов стального листа S и поверхностных дефектов стороны задней поверхности стального листа S при перемещении по поверхности Sa стального листа S и устройства 80 подачи воды, подающие воду W, необходимую для контроля, на поверхность Sa стального листа S. Стальной лист S в качестве целевого контролируемого объекта является толстым стальным листом (толщина листа 6 мм или более), имеющим прямоугольную форму, если смотреть с плоскости, в данном примере являющейся целевой.

Корпус 30 подвижного контрольного устройства (далее именуемый «корпус контрольного устройства») включает в себя тележку 31, работающую с заданной толщиной листа и по существу с прямоугольной формой листа, проходящей в правом и левом направлении, а также в прямом и обратном направлении, как проиллюстрировано на фигурах 3 - 5. Тележка 31 обеспечивается парой колес - правым и левым колесами 32 с обеих сторон в правом и левом направлении на передней стороне. Пара колес, т.е. правое и левое колеса 32, приводится во вращение индивидуально и независимо. Каждое колесо 32 имеет вал 32а вращения, имеющий на своем наконечнике шестерни 32b с пересекающимися осями, как проиллюстрировано на фиг. 3. Первые шестерни 32b с пересекающимися осями находятся в зацеплении со вторыми шестернями 33b с пересекающимися осями, обеспечиваемыми на наконечнике выходного вала 33a вращения понижающей передачи приводного двигателя 33 колеса. Каждое колесо 32 может вращаться вперед и назад с помощью приводного двигателя 33 для колеса. Тележка 31 дополнительно установлена с колесом 34, работающим от привода, способным перемещаться во всех направлениях, по существу, в центральной части в правом и левом направлениях на задней стороне со стороны нижней поверхности.

Тележка 31 перемещается в прямом и обратном направлении, перпендикулярном валу 32а вращения каждого колеса 32 по поверхности Sa стального листа S с помощью пары колес - правого и левого колеса 32, способных вращаться вперед и назад.

Тележка 31 дополнительно обеспечивается головками 44 для обнаружения дефектов, каждая из которых включает в себя ультразвуковой датчик в качестве датчиков контроля, обнаруживающих внутренние дефекты стального листа S, а также поверхностные дефекты задней поверхности стального листа S, и корпус 43 ультразвукового дефектоскопа, в котором выходная информация (результаты) от головок 44 обнаружения дефектов являются входными, затем данные (вычисления) обрабатываются и выходная информация (результаты) и результаты обработки данных выводятся на плату 37 ввода-вывода, описанную ниже.

Как проиллюстрировано на фиг. 3 - 5, первая приподнятая часть 38, проходящая в правом и левом направлении, монтируется рядом с задним концом верхней поверхности тележки 31, а вторая приподнятая часть 39, проходящая в правом и левом направлении, монтируется рядом с передним концом верхней поверхности тележки 31. Как проиллюстрировано на фиг. 3 - 5, множество первых листовых элементов 40, проходящих в правом и левом направлении, чтобы выступать из концов в правом и левом направлении тележки 31, установлено на верхней поверхности первой приподнятой части 38, а множество вторых листовых элементов 41, проходящих в правом и левом направлении, установлено на верхней поверхности второй приподнятой части 39. Кроме того, множество третьих листовых элементов 42, проходящих в прямом и обратном направлении, установлено для соединения первых листовых элементов 40 и вторых листовых элементов 41 на верхних поверхностях первых листовых элементов 40 и верхних поверхностях вторых листовых элементов 41. На верхних поверхностях третьих листовых элементов 42 установлен вышеописанный корпус 43 ультразвукового дефектоскопа.

Пара из правой и левой головок 44 для обнаружения дефектов установлена на сторонах заднего конца тележки 31 ниже первых листовых элементов 40, выступающих из концов в правом и левом направлении от конца тележки 31, как проиллюстрировано на фиг. 3 - 5. Каждая из головок 44 для обнаружения дефектов опирается на первые листовые элементы 40 с помощью механизма 50 отслеживания, заставляющего головку 44 для обнаружения дефектов следовать за состоянием неровности поверхности Sa стального листа S в качестве целевого объекта контроля. Механизм 50 отслеживания подробно описан позже.

Установочное расстояние между парой правой и левой головок 44 для обнаружения дефектов устанавливается равным размеру, кратному целому шагу D при выполнении контроля, описанного ниже.

Кроме того, пара навигационных приемников 12 установлена рядом как с правым, так и с левым концами на втором листовом элементе 41, а бортовой компьютер 36 и плата 37 ввода-вывода обеспечиваются в блоке 35 управления на верхней поверхности тележки 31.

Каждый навигационный передатчик 11 системы 10 измерения положения внутри помещения излучает вращающиеся веерные лучи. Каждый навигационный приемник 12 принимает вращающиеся веерные лучи, излучаемые каждым навигационным передатчиком 11. В это время вращающиеся веерные лучи отклоняются на предварительно заданный угол, и значения трехмерных координат, то есть местоположение или высота, могут быть измерены с помощью навигационных приемников 12, принимающих вращающиеся веерные лучи. Информация о приеме, принятая навигационными приемниками 12, передается на бортовой компьютер 36, и положение навигационных приемников 12 вычисляется бортовым компьютером 36, в соответствии с принципом триангуляции. Посредством использования сигналов, принятых от множества навигационных передатчиков 11, и повторения вычислений, информация о местоположении перемещающегося корпуса 30 контрольного устройства, с установленными навигационными приемниками 12, может быть получена в реальном времени.

Бортовой компьютер 36 представляет собой компьютерную систему, составленную таким образом, что она включает в себя постоянное запоминающее устройство (ПЗУ), оперативное запоминающее устройство (ОЗУ), центральный процессор (ЦП) и подобные компоненты, реализующую каждую функцию, описанную позже в программном обеспечении, посредством выполнения различных специализированных программ, заранее сохраненных в ПЗУ и подобных компонентах.

Как проиллюстрировано на фиг. 2, бортовой компьютер 36 включает в себя блок 13 вычисления текущего положения, вычисляющий текущее положение каждого навигационного приемника 12 на основе принимаемой информации, принятой каждым навигационным приемником 12. Бортовой компьютер 36 дополнительно включает в себя блок 15 настройки/оценки, устанавливающий целевое местоположение контроля и информацию о маршруте, а также оценивающий данные контроля и информации о местоположении контроля, приходящие с платы 37 ввода-вывода. Бортовой компьютер 36 дополнительно включает в себя блок 14 вычисления отклонения положения, вычисляющий отклонение текущего положения относительно целевого местоположения контроля на основе текущего местоположения каждого навигационного приемника 12, вычисленного блоком 13 вычисления текущего положения, и целевого местоположения контроля из блока 15 настройки/оценки. Бортовой компьютер 36 дополнительно включает в себя блок 16 управления приводом, выводящий управляющий сигнал, такой как команда по скорости, на приводной двигатель 33 колеса, таким образом отклонение, вычисленное посредством блока 14 вычисления отклонения положения равно 0, и выполняет управление с обратной связью по скорости (включая направление вращения) колес 32. Модуль 16 управления приводом выдает управляющий сигнал, такой как команда по скорости, на приводной двигатель 33 колеса, в результате чего отклонение становится равным 0, и выполняет управление с обратной связью по скорости (включая направление вращения) колес 32, в результате чего корпус 30 контрольного устройства автономно перемещается по целевому маршруту перемещения.

Хотя это не проиллюстрировано, тележка 31 смонтирована с аккумуляторной батареей в качестве источника электропитания.

Далее, механизм 50 отслеживания, заставляющий каждую головку 44 для обнаружения дефектов следовать за неровным состоянием поверхности Sa стального листа S, описывается со ссылкой на фиг. 6 - 10.

Здесь, как проиллюстрировано на фиг. 10, неровное состояние поверхности Sa стального листа S означает не только случай, когда поверхность Sa стального листа S имеет неровность, но и все случаи, когда поверхность Sa стального листа S является неровной, включая также случай, когда поверхность Sa стального листа S имеет волнистость.

Механизм 50 отслеживания включает в себя удерживающий механизм 51 датчика, удерживающий головку 44 для обнаружения дефектов, используемую в качестве датчика контроля, и механизм 52 регулировки нагрузки, регулирующий нагрузку, прикладываемую к поверхности Sa стального листа S головкой 44 для обнаружения дефектов, удерживаемой c помощью удерживающего механизма 51 датчика.

Удерживающий механизм 51 датчика включает в себя плоский листообразный держатель 53a, удерживающий головку 44 для обнаружения дефектов, чтобы окружать периферию головки 44 для обнаружения дефектов, как проиллюстрировано на фиг. 8. Как проиллюстрировано на фиг. 9, головка 44 для обнаружения дефектов вставляется в сквозное отверстие 53f, образованное в центре держателя 53a, и головка 44 для обнаружения дефектов прижимается со стороны внешней периферии с помощью винтового элемента 53e, чтобы удерживаться с помощью держателя 53a. Механизм 51 удерживания датчика дополнительно включает в себя элемент 53b рамки для удерживания датчика, фиксирующий держатель 53a, чтобы удерживать головку 44 для обнаружения дефектов, и окружающий головку 44 для обнаружения дефектов со стороны периферии. Держатель 53a прикреплен к элементу 53b рамки для удерживания датчика с помощью болта 53c и барашкового болта 53d.

Как проиллюстрировано на фиг. 8 и фиг. 9, первый опорный элемент 54 прикреплен к верхней поверхности элемента 53b рамки для удерживания датчика, а первый опорный элемент 54 поддерживается с возможностью вращения вокруг первого шарнира 55 относительно второго опорного элемента 56. Первый шарнир 55 проходит в направлении оси X, как проиллюстрировано на фиг. 8 и фиг. 9. Более конкретно, элемент 53b рамки для удерживания датчика, удерживающий головку 44 для обнаружения дефектов, выполнен с возможностью вращения вокруг оси X. Ось X проходит параллельно и в прямом и обратном (по ширине) направлении относительно поверхности Sa стального листа S.

Как проиллюстрировано на фиг. 9, второй опорный элемент 56 поддерживается с возможностью вращения вокруг второго шарнира 57 относительно третьего опорного элемента 58. Второй шарнир 57 проходит в направлении оси Y, как проиллюстрировано на фиг. 8 и фиг. 9. Более конкретно, элемент 53b рамки для удерживания датчика, удерживающий головку 44 для обнаружения дефектов, выполнен с возможностью вращения вокруг оси Y. Ось Y проходит в правом и левом (продольном) направлении параллельно поверхности Sa стального листа S и перпендикулярно оси X.

Каждое вращение из числа вращения вокруг оси X и вращения вокруг оси Y элемента 53b рамки для удерживания датчика регулируется в некоторых случаях. Эти случаи рассматриваются на фиг. 7 – 9, на которых проиллюстрированы элементы, регулирующие каждое вращение из числа вращения вокруг оси X и вращения вокруг оси Y элемента 53b рамки для удерживания датчика.

Как проиллюстрировано на фиг. 9, третий опорный элемент 58 прикреплен к нижней поверхности нижнего плоского листа 59, имеющего заданную толщину листа и проходящего в правом и левом направлении, а также в прямом и обратном направлении. Концевая часть в правом и левом направлении нижнего плоского листа 59 прикреплена с помощью прикрепляющего листа 69 и направляющего элемента 70, проходящего в направлении оси Z. Над нижними плоскими листами 59 обеспечиваются верхние плоские листы 60, имеющие заданную толщину листа и проходящие в правом и левом направлении, а также в прямом и обратном направлении. Как проиллюстрировано на фиг. 3, верхние плоские листы 60 прикреплены к нижним поверхностям первых листовых элементов 40, выступающих из концов в правом и левом направлении тележки 31. К нижним поверхностям верхних плоских листов 60 прикреплены листовые детали 72 крепления, каждая из которых прикреплена к ползуну 71, и прикрепляется к наконечнику. Ползун 71 выполнен с возможностью перемещения вдоль направляющего элемента 70, прикрепленного к нижнему плоскому листу 59. Более конкретно, ползун 71 прикрепляется к верхнему плоскому листу 60, прикрепленному к первому листовому элементу 40, в свою очередь прикрепленному к каретке 31, и, следовательно, нижний плоский лист 59 перемещается вверх и вниз в направлении, в котором проходит направляющий элемент 70. Следовательно, элемент 53b рамки для удерживания датчика, удерживающий головку 44 для обнаружения дефектов, выполнен с возможностью перемещения вверх и вниз по оси Z, проходящей перпендикулярно (вверх и вниз) к поверхности Sa стального листа S.

Затем механизм 52 регулировки нагрузки регулирует нагрузку, прилагаемую к поверхности Sa стального листа S головкой 44 для обнаружения дефектов, удерживаемой с помощью удерживающего механизма 51 датчика. Как описано выше, элемент 53b рамки для удерживания датчика, удерживающий головку 44 для обнаружения дефектов, перемещается вверх и вниз по оси Z, проходящей перпендикулярно (вверх и вниз) к поверхности Sa стального листа S. Следовательно, когда на элемент 53b рамки для удерживания датчика не действует никакая нагрузка, собственный вес всей конфигурации до нижнего плоского листа 59, включая головку 44 для обнаружения дефектов и элемент 53b рамки для удерживания датчика, воздействует на поверхность Sa стального листа S. Когда собственный вес всей конфигурации до нижнего плоского листа 59, включая головку 44 для обнаружения дефектов, и элемент 53b рамки для удерживания датчика, воздействует на поверхность Sa стального листа S, нагрузка является слишком большой при обнаружении дефектов с помощью головки 44 для обнаружения дефектов, что затрудняет обнаружение дефектов. Следовательно, в этом варианте осуществления изобретения механизм 52 регулирования нагрузки регулирует нагрузку, прикладываемую к поверхности Sa стального листа S головкой 44 для обнаружения дефектов.

В механизме 52 регулировки нагрузки втулки 62, каждая из которых включает в себя фланец 62а на одном конце полой трубчатой части, запрессовываются и фиксируются вблизи обоих концов в прямом и обратном направлении нижнего плоского листа 59, в результате чего фланец 62а находится в контакте с верхней поверхностью нижнего плоского листа 59, а полая трубчатая часть вставляется через нижний плоский лист 59 и выступает вниз из нижнего плоского листа 59, как проиллюстрировано на фиг. 8. Вал 61, вставленный через каждую втулку 62, прикреплен к верхнему плоскому листу 60. Рядом с нижним концом каждого вала 61 формируется часть с наружной резьбой, при этом множество гаек 68 для регулировки нагрузки ввинчиваются в часть с наружной резьбой. Металлическая шайба 63 расположена над каждой гайкой 68, металлическая шайба 64 расположена под каждой втулкой 62, а спиральная пружина 65 сжатия расположена таким образом, чтобы окружать каждый вал 61 между обеими металлическими шайбами 63, 64. Винтовая пружина 65 сжатия действует таким образом, чтобы толкать нижний плоский лист 59, то есть всю конфигурацию вплоть до нижнего плоского листа 59, включая головку 44 для обнаружения дефектов и элемент 53b рамки для удерживания датчика, в направлении вверх через втулку 62. С другой стороны, металлическая шайба 66 расположена над фланцем 62a втулки 62, а спиральная пружина 67 сжатия расположена таким образом, чтобы окружать вал 61 между металлической шайбой 66 и нижней поверхностью верхнего плоского листа 60. Винтовая пружина 67 сжатия действует таким образом, чтобы толкать нижний плоский лист 59, т.е. всю конфигурацию вплоть до нижнего плоского листа 59, включая головку 44 для обнаружения дефектов и элемент 53b рамки для удерживания датчика, в направлении вниз через втулку 62. Посредством регулирования силы отталкивания в направлении вверх, создаваемой спиральной пружиной 65 сжатия и силы надавливания вниз, создаваемой спиральной пружиной 67 сжатия, регулируется нагрузка, прикладываемая к поверхности Sa стального листа S всей конфигурацией вплоть до нижнего плоского листа 59, включая головку 44 для обнаружения дефектов и элемент 53b рамки для удерживания датчика.

Обычно нагрузка регулируется таким образом, что значение, полученное путем вычитания силы нажатия в направлении вниз, создаваемой спиральной пружиной 67 сжатия, из силы нажатия в направлении вверх, создаваемой спиральной пружиной 65 сжатия, является положительным. Таким образом, нагрузка сконфигурирована таким образом, что вся конфигурация вплоть до нижнего плоского листа 59, включая головку 44 дефектоскопа и элемент 53b рамки для удерживания датчика, подталкивается в направлении вверх, в результате чего собственный вес всей конфигурации до нижнего плоского листа 59, включая головку 44 для обнаружения дефектов и элемент 53b рамки для удерживания датчика, действующий на поверхность Sa стального листа S, вычитается

Таким образом, нагрузка, прикладываемая к поверхности Sa стального листа S головкой 44 для обнаружения дефектов, регулируется.

Как описано выше, механизм 50 отслеживания включает в себя удерживающий механизм 51 датчика, удерживающий головку 44 для обнаружения дефектов в качестве датчика контроля, и механизм 52 регулировки нагрузки, регулирующий нагрузку, прикладываемую к поверхности Sa стального листа S посредством головки 44 для обнаружения дефектов, которая удерживается с помощью удерживающего механизма 51 датчика. Удерживающий механизм 51 датчика вращается вокруг оси X, проходящей параллельно поверхности Sa стального листа S, и оси Y, проходящей в направлении, параллельном поверхности Sa стального листа. S и перпендикулярно оси X, и перемещается вверх и вниз по оси Z, проходящей перпендикулярно поверхности Sa стального листа S.

Таким образом, как проиллюстрировано на фиг. 10, когда головка 44 для обнаружения дефектов сканирует (перемещается по) поверхность Sa стального листа S, эта головка 44 для обнаружения дефектов, удерживаемая с помощью удерживающего механизма 51 датчика, вращается вокруг оси X и оси Y в состоянии, когда заданная нагрузка прикладывается к поверхности Sa стального листа S, в соответствии с неровным состоянием поверхности Sa стального листа S. Кроме того, головка 44 для обнаружения дефектов может перемещаться вверх и вниз по оси Z, и, таким образом, головка 44 для обнаружения дефектов может отслеживать неровное состояние поверхности Sa стального листа S с соответствующей силой прижатия.

Как проиллюстрировано на фиг. 3 - 5, корпус 30 контрольного устройства установлен с листом 73 регулирования потока.

Лист 73 регулирования потока установлен с элементом 74 прикрепления листа регулирования потока на нижней поверхности тележки 31, чтобы выступать из тележки 31 в направлении продвижения (направление назад) на траектории контроля корпуса 30 подвижного контрольного устройства, как проиллюстрировано на фиг. 3 - 5.

Корпус 30 контрольного устройства продвигается в направлении к задней стороне тележки 31 по траектории контроля и продвигается к передней стороне тележки 31 по траектории перемещения, которая описывается ниже.

Элемент 74 прикрепления листа для регулирования потока включает в себя пару частей 74a правой и левой опорных ножек, проходящих вниз от нижней поверхности тележки 31, и дугообразную часть 74b прикрепляемого листа, прикрепленную к задним концам обеих частей 74a опорных ножек, которые должны быть соединены перемычкой между ними и имеют выступающую дугообразную заднюю сторону.

Как проиллюстрировано на фиг. 4, лист 73 регулирования потока имеет первую дуговую поверхность 73a и вторую дуговую поверхность 73b, имеющую немного меньший диаметр, чем диаметр первой дугообразной поверхности 73a, имеет дугообразную форму, сформированную в соответствии с заданной толщиной листа, и прикреплен к задней поверхности дугообразной части 74b прикрепляемого листа, в результате чего первая дугообразная поверхность 73a выступает в направлении перемещения на траектории контроля корпуса 30 контрольного устройства. Лист 73 регулирования потока прикреплен к дугообразной части 74b прикрепляемого листа для образования зазора, в результате чего между листом 73 регулирования потока и поверхностью Sa стального листа S образуется водная пленка.

Лист 73 регулирования потока выталкивает воду W, подаваемую на поверхность Sa стального листа S из устройств 80 подачи воды, в направлении перемещения листа и формирует линии потока для подачи воды между головками 44 для обнаружения дефектов и поверхностью Sa стального листа S одновременно с перемещением корпуса 30 контрольного устройства.

Далее описываются устройства 80 подачи воды. Корпус 30 контрольного устройства контролирует стальной лист S на наличие внутренних дефектов стального листа S и поверхностных дефектов со стороны задней поверхности стального листа S с помощью ультразвуковой дефектоскопии, и поэтому для поверхности (контрольной поверхности) Sa стального листа S требуется вода в качестве среды для прохождения ультразвуковых волн. Чтобы распылить эту воду на поверхность Sa стального листа S, подвижное контрольное устройство 20 включает в себя устройства 80 подачи воды, подающие воду W, необходимую для процесса контроля, на поверхность Sa стального листа S, как проиллюстрировано на фиг. 1.

Устройства 80 подачи воды обеспечиваются отдельно от корпуса 30 контрольного устройства. В этом варианте осуществления изобретения, как проиллюстрировано на фиг. 1, пара устройств 80 подачи воды установлена на торцевых поверхностях на сторонах длинной стороны, обращенных друг к другу, стального листа S, имеющего прямоугольную форму.

Каждое устройство 80 подачи воды включает в себя сопло 81, подающее воду W на поверхность Sa стального листа S, как проиллюстрировано на фиг. 1. Сопло 81 включает в себя плоское распыляющее сопло, и вода W струится из сопла 81 для распределения в форме веера.

При этом сопло 81 прикрепляется с помощью фиксирующего элемента 82a к листу 82 для прикрепления плоского листа прямоугольной формы, прикрепленного к основанию 83 для прикрепления магнитного типа, в результате чего верхняя поверхность находится на одном уровне с основанием 83 для прикрепления, при этом основание 83 для прикрепления является прикрепленным с возможностью снятия к торцевой поверхности стального листа S таким образом, что верхняя поверхность находится на одном уровне с поверхностью Sa стального листа S.

Шланг 84 подсоединен к каждому соплу 81, и два шланга 84 соединены со шлангом 86, соединенным с источником водоснабжения (не проиллюстрировано) посредством соединения 85.

Когда вода W подается из источника водоснабжения в сопла 81 через шланг 86 и шланги 84, вода W выстреливается из сопел 81 в форме веера и подается на поверхность Sa стального листа S через верхнюю поверхность листа 82 для прикрепления и верхнюю поверхность основания 83 для прикрепления. Таким образом, вода W распыляется на поверхность Sa стального листа S.

Как описано выше, в подвижном контрольном устройстве 20, в соответствии с этим вариантом осуществления изобретения, устройства 80 подачи воды, подающие воду W, необходимую для проверки, на поверхность Sa стального листа S в качестве объекта проверки, устанавливаются отдельно от корпуса 30 контрольного устройства, и, следовательно, сам корпус 30 контрольного устройства уменьшается в размере и весе, в результате чего может быть достигнута реализация подвижного контрольного устройства 20, способного реализовать значительное уменьшение размера/уменьшение веса. Одно из устройств, в котором резервуар для воды установлен в корпусе 30 контрольного устройства, само требует, когда вода W израсходована, выполнения работы по подаче новой воды W в резервуар для воды. Однако подвижное контрольное устройство 20, в соответствии с этим вариантом осуществления изобретения, устранило опасения израсходовать воду.

Затем способ контроля с перемещением с использованием подвижного контрольного устройства 20, проиллюстрированного на фиг. 1, описывается со ссылкой на фиг. 11, фиг. 12 и фиг. 16. Фиг. 11 показывает вид, поясняющий маршрут перемещения корпуса подвижного контрольного устройства при обнаружении дефектов внутри стального листа в качестве целевого контролируемого объекта. Фиг. 12 показывает вид, иллюстрирующий пример схемы контроля согласно JIS G0801: Ультразвуковой контроль стальных листов для сосудов под давлением, в котором корпус подвижного контрольного устройства перемещается по схеме перемещения, проиллюстрированной на фиг. 11 для обнаружения дефектов внутри стального листа. Фиг. 16 показывает вид, иллюстрирующий состояние, в котором область контроля стального листа в качестве целевого контролируемого объекта разделена на две разделенные области по центральной линии (прямой линии), которая описана выше.

Во-первых, при подвижном контроле стального листа S с использованием подвижного контрольного устройства 20, вода W подается на поверхность Sa стального листа S, являющегося целевым объектом контроля, от устройств 80 подачи воды, в результате чего вода W равномерно распыляется на поверхность Sa стального листа S. Подача воды W устройствами 80 водоснабжения постоянно выполняется во время контроля стального листа S.

Затем корпус 30 подвижного контрольного устройства 20 перемещается по поверхности Sa стального листа S по схеме перемещения, проиллюстрированной на фиг. 11 для обнаружения дефектов внутри стального листа S.

При этом блок 13 вычисления текущего положения бортового компьютера 36, установленного в корпусе 30 контрольного устройства, вычисляет текущие положения навигационных приемников 12 на основе информации приема, принятой навигационными приемниками 12. Блок 14 вычисления отклонения местоположения вычисляет отклонение текущего положения по отношению к целевому положению для контроля на основе текущих положений навигационных приемников 12, вычисленных блоком 13 вычисления текущего положения, и целевого положения для контроля из блока 15 настройки/оценки. Блок 16 управления приводом выводит управляющий сигнал, такой как команда скорости, на двигатель 33 привода колеса, в результате чего отклонение, вычисленное блоком 14 вычисления отклонения местоположения, равно 0, и выполняет управление скоростью с обратной связью (включая направление вращения) колес 32, в результате чего корпус 30 контрольного устройства автономно перемещается по заданному маршруту перемещения.

Здесь, чтобы определить маршрут перемещения, то есть целевой маршрут перемещения корпуса 30 контрольного устройства, область контроля, сформированная в прямоугольной форме поверхности Sa прямоугольного стального листа S, разделена на две разделенные области - разделенная область А1 и разделенная область А2, имеющие прямоугольную форму, область контроля пересекается центральной линией (прямой линией) в направлении ширины стального листа S, как проиллюстрировано на фиг. 16. Центральная линия проходит в продольном направлении стального листа S в центральном положении (L/2) в направлении ширины по отношению к стальному листу S, имеющему ширину L.

Затем в разделенной области A1 передней половины корпус 30 контрольного устройства повторяет траекторию контроля и траекторию перемещения, составляющую маршрут перемещения, описанный ниже, с одной торцевой стороны в продольном направлении стального листа S (левая торцевая сторона стального листа S на фиг. 11) к другой торцевой стороне в продольном направлении стального листа S (правая торцевая сторона стального листа S на фиг. 11), тем самым обнаруживая дефекты внутри стального листа S.

Здесь, как проиллюстрировано на фиг. 11, тележка 31 корпуса 30 контрольного устройства расположена таким образом, что головки 44 для обнаружения дефектов направлены к боковому краю A1a разделенной области A1, обращенной к вышеописанной центральной линии (прямой линии) в разделенной области A1 передней половины двух разделенных областей A1, A2. Более конкретно, тележка 31 расположена таким образом, что сторона заднего конца тележки 31 направлена к боковому краю A1a разделенной области A1. Затем тележка 31 перемещается в положение, в котором центр, если смотреть из плоскости корпуса 30 контрольного устройства с головками 44 для обнаружения дефектов, расположенными на вышеописанной центральной линии (прямой линии), находится в точке P1.

Затем тележка 31 корпуса 30 контрольного устройства перемещается в направлении ширины стального листа S из положения, в котором центр, если смотреть с плоскости корпуса 30 контрольного устройства, расположен в точке P1 на первой траектории контроля на маршруте перемещения, и одновременно с этим дефекты внутри стального листа S обнаруживаются головками 44 для обнаружения дефектов. Затем корпус 30 устройства контроля останавливается в положении, в котором центр, если смотреть из плоскости корпуса 30 контрольного устройства с головками 44 для обнаружения дефектов, расположенными на боковом краю A1a разделенной области A1, расположен в точке P2. Более конкретно, на первой траектории контроля головки 44 для обнаружения дефектов обнаруживают дефекты внутри стального листа S при линейном перемещении из положения на центральной линии (прямой линии) в положение на боковом краю A1a разделенной области A1. Это устраняет необходимость в исполнительном механизме для сканирования, перемещающем головки 44 для обнаружения дефектов к боковому краю A1a разделенной области A1.

После этого тележка 31 корпуса 30 контрольного устройства поворачивается назад, в то же время обеспечивая разность скоростей вращения правого/левого колеса для пары правого и левого колес 32. Таким образом, центр, если смотреть из плоскости корпуса 30 контрольного устройства, перемещается из от точки P2 до точки P3 на линии пути, содержащем две кривые R1, R2, и затем тележка 31 корпуса 30 контрольного устройства останавливается. Точка P3 - это точка, в которой головки 44 для обнаружения дефектов расположены в положениях на центральной линии (прямая линия), отличных от описанных выше положений на центральной линии (прямая линия) (положения, в которых головки 44 для обнаружения дефектов смещены на заданное расстояние (соответствующее шагу D контроля) в продольном направлении стального листа S относительно начальных положений головок 44 для обнаружения дефектов). Точка P3 является стартовой точкой для следующей траектории контроля. Более конкретно, головки 44 для обнаружения дефектов перемещаются по линии пути, содержащей две кривые R1, R2, от положений на боковом краю A1a разделенной области A1 к другим положениям на центральной линии (прямая линия). На этой траектории перемещения обнаружение дефектов одновременно выполняется головками 44 для обнаружения дефектов, но данные контроля стираются блоком 15 настройки/оценки, описанным ниже.

После этого траектория контроля и траектория перемещения аналогичным образом повторяются, и корпус 30 контрольного устройства завершает обнаружение дефектов внутри стального листа S в разделенной области A1 передней половины. В это время, как проиллюстрировано на фиг. 11, обеспечивается множество областей B предотвращения дублирования контроля. В каждой области B предотвращения дублирования контроля не обеспечивается траектория контроля и обеспечивается только траектория перемещения, чтобы избежать дублирования контроля головкой 44 для обнаружения дефектов, обеспечиваемой с левой стороны тележки 31, и головкой 44 для обнаружения дефектов, обеспечиваемой с правой стороны тележки 31.

Затем, когда процесс обнаружения дефектов внутри стального листа S разделенной области A1 передней половины завершен, два колеса из числа правого и левого колес 32 поворачиваются вперед и назад, чтобы повернуть корпус 30 контрольного устройства на 180° (разворот на месте), в результате чего что головки 44 для обнаружения дефектов направлены в сторону бокового края A2a разделенной области A2, обращенную к вышеописанной центральной линии (прямой линии). Даже когда головки 44 для обнаружения дефектов обнаруживают дефекты внутри стального листа S в разделенной области A2 задней половины, в то время как головки 44 для обнаружения дефектов направлены к боковому краю A1a стороны разделенной области A1 без поворота корпуса 30 контрольного устройства на 180°, область между головками 44 для обнаружения дефектов и боковым краем A2a разделенной области A2 становится диапазоном, в котором контроль не может быть выполнен, потому что исполнительный механизм сканирования, перемещающий головки 44 для обнаружения дефектов, не обеспечивается.

В дальнейшем, в разделенной области А2 задней половины корпус 30 контрольного устройства повторяет траекторию контроля и траекторию перемещения, составляющие маршрут перемещения, аналогичные тем, которые находятся в передней половине с другой торцевой стороны в продольном направлении стального листа S (правая торцевая сторона стального листа S на фиг. 11) к одной торцевой стороне в продольном направлении стального листа S (левая торцевая сторона стального листа S на фиг. 11) в состоянии, когда головки 44 для обнаружения дефектов направлены к боковому краю A2a стороны разделенной области А2, обращенной к центральной линии (прямая линия). Таким образом, корпус 30 контрольного устройства обнаруживает дефекты внутри стального листа S в разделенной области А2 задней половины. Это позволяет контролировать всю область контроля, имеющую прямоугольную форму поверхности Sa прямоугольного стального листа S в качестве целевого объекта контроля. В это время, как и в случае разделенной области A1 передней половины, обеспечивается множество областей B предотвращения дублирования контроля, чтобы избежать дублирования контроля головкой 44 для обнаружения дефектов с левой стороны и головкой 44 для обнаружения дефектов с правой стороны.

Таким образом, как и в примере схемы контроля согласно JIS G0801: при ультразвуковом тестировании стальных листов для сосудов высокого давления, проиллюстрированном на фиг. 12, обнаружение дефектов внутри стального листа S выполняется с шагом D контроля в продольном направлении стального листа S.

Шаг D контроля составляет около 20 мм, 100 мм, 200 мм или 250 мм.

Затем, как проиллюстрировано на фиг. 2, контрольные данные, полученные с помощью головок 44 для обнаружения дефектов, передаются в блок 15 настройки/оценки бортового компьютера 36 через корпус 43 ультразвукового дефектоскопа и плату 37 ввода-вывода для выполнения оценки.

Как описано выше, согласно подвижному контрольному устройству 20 по этому варианту осуществления изобретения, корпус 30 контрольного устройства включает в себя: тележку 31, перемещающуюся с помощью двух колес 32, способных вращаться вперед и назад в прямом и обратном направлении, ортогональном вращающимся валам 32a колес 32 по поверхности Sa стального листа S в качестве целевого объекта контроля; и головки 44 для обнаружения дефектов в качестве двух датчиков контроля, расположенных на задней стороне тележки 31 и контролирующих стальной лист S на наличие дефектов. Область контроля, имеющая прямоугольную форму стального листа S, разделена на две разделенные области A1, A2, сформированные в прямоугольных формах поперек центральной линии (прямая линия), причём тележка 31 корпуса 30 контрольного устройства перемещается в состоянии, когда головки 44 для обнаружения дефектов направлены к боковым краям A1a, A2a разделенных областей A1, A2, обращенным к центральной линии (прямой линии) в каждой из двух разделенных областей A1, A2, соответственно.

Таким образом, стальной лист S может контролироваться с помощью корпуса 30 подвижного контрольного устройства для проверки с использованием привода, по меньшей мере, двух колес 32, способных вращаться вперед и назад, не поворачивая каждое колесо 32 и не требуя исполнительного механизма сканирования, вызывающего сканирование головками 44 для обнаружения дефектов. Следовательно, подвижное контрольное устройство 20 способно надлежащим образом контролировать стальной лист S в качестве объекта контроля, при этом реализуя упрощение конфигурации и значительное уменьшение размера/веса устройства.

Маршрут перемещения корпуса 30 контрольного устройства включает в себя траекторию контроля и траекторию перемещения в каждой из двух разделенных областей A1, A2. На траектории контроля стальной лист S контролируется, в то время как головки 44 для обнаружения дефектов линейно перемещаются из положения на центральной линии (прямой линии) в положения на боковых краях A1a, A2a разделенных областей A1, A2 соответственно. На траектории перемещения головки 44 для обнаружения дефектов перемещаются по линии пути, содержащей две кривые R1, R2, от положений на боковых краях A1a, A2a разделенных областей A1, A2, соответственно, к другим положениям на центральной линии (прямая линия).

Таким образом, стальной лист S может быть надежно проконтролирован на наличие дефектов с помощью перемещающегося корпуса 30 контрольного устройства с использованием привода по меньшей мере на два колеса 32, способные вращаться вперед и назад, без поворачивания каждого колеса 32 и не требуя наличия исполнительного механизма сканирования, вызывающего сканирование с помощью головок 44 для обнаружения дефектов.

Кроме того, согласно способу контроля с перемещением этого варианта осуществления изобретения, стальной лист S в качестве целевого объекта контроля контролируется на наличие дефектов с использованием вышеописанного подвижного контрольного устройства 20. Следовательно, стальной лист S в качестве целевого объекта контроля может быть проконтролирован на наличие дефектов с использованием подвижного контрольного устройства 20, способного надлежащим образом проконтролировать стальной лист S, при этом реализуя упрощение конфигурации и значительное уменьшение размера/веса устройства.

Стальной лист S в качестве стального материала изготавливается с использованием этапа контроля с помощью реализации способа контроля с перемещением.

Выше описаны варианты осуществления настоящего изобретения, но настоящее изобретение не ограничивается ими, и может быть различным образом изменено или модифицировано.

Например, целевой объект контроля, который должен контролироваться с помощью подвижного контрольного устройства 20, не ограничивается стальным листом S.

Целевой объект контроля не ограничен прямоугольной формой, контрольная область целевого объекта контроля не ограничивается случаем, когда он сформирован в прямоугольной форме, и каждая из двух разделенных областей A1, A2 не ограничивается случаем, когда они сформированы в прямоугольной форме.

Контроль стального листа S на наличие дефектов с помощью подвижного контрольного устройства 20 может также включать в себя контроль стального листа S на все дефекты, включая внутренние дефекты стального листа S и поверхностные дефекты со стороны передней поверхности и стороны задней поверхности стального листа S, не ограничиваясь проверкой стального листа S на наличие внутренних и поверхностных дефектов на стороне задней поверхности стального листа S с помощью ультразвуковой дефектоскопии.

Корпус 30 контрольного устройства не ограничивается корпусом, имеющим структуру, проиллюстрированную на фиг. 1 и фиг. 3 - 5, и может быть любым корпусом, который контролирует стальной лист S на наличие дефектов при перемещении по поверхности Sa стального листа S в качестве целевого объекта контроля.

Обеспечивается пара колес 32, правое и левое, способных вращаться вперед и назад, но могут быть обеспечены, по меньшей мере, два колеса, и могут быть допустимы три или четыре колеса.

Пара головок 44 для обнаружения дефектов, правая и левая головки установлены в качестве датчиков контроля, но количество головок 44 для обнаружения дефектов может составлять одну, или три, или более.

Головки для обнаружения дефектов в качестве датчиков контроля устанавливаются на стороне заднего конца тележки 31, но могут быть установлены на стороне переднего конца тележки 31. Однако в этом случае, когда тележка 31 перемещается по поверхности Sa стального листа S, головки 44 для обнаружения дефектов перемещаются в состоянии, когда они направлены к сторонам боковых краёв A1a, A2a двух разделенных областей A1, A2, обращенных к центральной линии (прямой линии) в каждой из двух разделенных областей A1, A2 соответственно. Более конкретно, тележка 31 перемещается в состоянии, когда сторона переднего конца тележки 31 направлена к боковым краям A1a, A2a разделенных областей A1, A2 соответственно.

Когда область контроля, сформированная в виде прямоугольной формы стального листа S, разделена на две разделенные области A1, A2, сформированные в виде прямоугольных форм, область контроля может быть разделена по прямой линии в положении, которое отличается от центра в направлении ширины стального листа S, не ограничиваясь случаем, когда область контроля разделена по центральной линии в направлении ширины стального листа S.

Траектория перемещения корпуса 30 контрольного устройства спроектирована таким образом, что головки 44 для обнаружения дефектов перемещаются по линии пути, содержащей две кривые R1, R2, от положений на боковых краях A1a, A2a разделенных областей A1, A2, соответственно, до других положений на центральной линии (прямая линия). Однако линия пути на этой траектории перемещения может включать в себя кривую и может быть линией пути, содержащей только одну кривую, может быть линией пути, содержащей две или более кривых, или может быть линией пути, содержащей кривую и прямую линии.

Примеры

Стальной лист, на котором представлены искусственные дефекты (○, ∆, □), контролировали с использованием подвижного контрольного устройства 20, проиллюстрированного на фиг. 1 в качестве подвижного контрольного устройства, в соответствии с Примерами. Карта контроля для этого проиллюстрирована на фиг. 13. Карта контроля была создана путем соотношения положения корпуса 30 контрольного устройства с данными контроля в этом положении.

Положения и формы искусственных дефектов (○, ∆, □), представленных на стальном листе, были точно известны заранее, и, таким образом, можно было подтвердить, что контроль с помощью подвижного контрольного устройства, в соответствии с примерами, имел достаточную точность.

Масса традиционных подвижных контрольных устройств (подвижных контрольных устройств, имеющих конфигурацию, аналогичную проиллюстрированной в патентной литературе PTL 1 или PTL 2) составляет около 80 кг (превышает 100 кг при заполнении водой), потому что был предусмотрен резервуар для воды, и, следовательно, традиционные подвижные контрольные устройства были очень тяжелыми. Следовательно, для перемещения между стальными листами подвижных контрольных устройств использовался подъемник или подобное оборудование, и, таким образом, оставалось место для улучшения.

В отличие от этого, в подвижном контрольном устройстве, в соответствии с примерами, устройства 80 подачи воды были обеспечены отдельно от корпуса 30 контрольного устройства, а приводной механизм был усовершенствован (привод на четыре колеса/рулевое управление на четыре колеса → привод на два колеса/без рулевого управления). Следовательно, масса самого корпуса 30 контрольного устройства была уменьшена примерно до 20 кг, и в то же самое время можно было также уменьшить размер. Это сделало возможным ручную транспортировку, которая значительно улучшила удобство обращения с корпусом 30 контрольного устройства. Кроме того, устройства 80 для подачи воды являются очень легкими и могут быть вручную установлены на стальной лист для каждого контроля стального листа, и, таким образом, удобство в обращении с ними не является важным.

Список ссылочных позиций

1 система контроля

10 система измерения положения внутри помещения

11 навигационный передатчик

12 навигационный приемник

13 блок вычисления текущего положения

14 блок вычисления отклонения положения

15 блок настройки/оценки

16 блок управления приводом

20 подвижное контрольное устройство

30 корпус подвижного контрольного устройства

31 тележка

32 колеса (привод)

32a вал вращения

32b первые шестерни с пересекающимися осями

33 приводной двигатель для колес

33a выходной вал вращения

33b вторые шестерни с пересекающимися осями

34 колесо (всенаправленное)

35 блок управления

36 бортовой компьютер

37 плата ввода-вывода

38 первая приподнятая часть

39 вторая приподнятая часть

40 первый листовой элемент

41 второй листовой элемент

42 третий листовой элемент

43 корпус ультразвукового дефектоскопа

44 головка для обнаружения дефектов (контрольный датчик)

50 механизм отслеживания

51 удерживающий механизм датчика

52 механизм регулирования нагрузки

53a держатель

53b элемент рамки для удерживания датчика

53c болт

53d барашковый болт

53e винтовой элемент

53f сквозное отверстие

54 первый опорный элемент

55 первый шарнир

56 второй опорный элемент

57 второй шарнир

58 третий опорный элемент

59 нижний плоский лист

60 верхний плоский лист

61 вал

62 втулка

62а фланец

63 металлическая шайба

64 металлическая шайба

65 спиральная пружина сжатия

66 металлическая шайба

67 спиральная пружина сжатия

68 гайка

69 прикрепляющий лист

70 направляющий элемент

71 ползун

72 листовая деталь крепления

73 лист регулирования потока

73a первая дуговая поверхность (поверхность дуги)

73b вторая дуговая поверхность

74 элемент прикрепления листа для регулирования потока

74a часть опорной ножки

74b дугообразная часть прикрепляемого листа

80 устройство водоснабжения

81 сопло

82 лист для прикрепления

82a фиксирующий элемент

83 основание для прикрепления

84 шланг

85 соединение

86 шланг

91 исполнительный механизм

92 измеритель расстояния

93 устройство управления исполнительным механизмом

S стальной лист (целевой объект контроля)

Sa поверхность

A1, A2 разделенная область

A1a, A2a - боковой край разделенной области

B область предотвращения дублирования контроля

D шаг контроля

W вода

Использование: для контроля дефектов. Сущность изобретения заключается в том, что подвижное устройство для контроля дефектов содержит корпус подвижного устройства для контроля дефектов, выполненный с возможностью контроля целевого объекта контроля на наличие дефекта при перемещении по поверхности целевого объекта контроля, при этом корпус подвижного устройства для контроля дефектов включает в себя тележку, выполненную с возможностью перемещения с помощью по меньшей мере двух колес, способных вращаться вперед и назад по поверхности целевого объекта контроля в прямом и обратном направлении, ортогональном валам вращения колес, и по меньшей мере один датчик контроля, расположенный на стороне переднего конца или на стороне заднего конца тележки и выполненный с возможностью контроля целевого объекта контроля на наличие дефекта, при этом область контроля целевого объекта контроля разделена на две области, разделенные по прямой линии, и тележка корпуса подвижного устройства для контроля дефектов выполнена с возможностью перемещения в состоянии, когда датчик контроля направлен в сторону бокового края разделенной области, обращенную к прямой линии в каждой из двух разделенных областей. Технический результат: обеспечение возможности достоверного контроля дефектов стального листа. 3 н. и 2 з.п. ф-лы, 17 ил.

1. Подвижное устройство для контроля дефектов, содержащее:

корпус подвижного устройства для контроля дефектов, выполненный с возможностью контроля целевого объекта контроля на наличие дефекта при перемещении по поверхности целевого объекта контроля, при этом

корпус подвижного устройства для контроля дефектов включает в себя:

тележку, выполненную с возможностью перемещения с помощью по меньшей мере двух колес, способных вращаться вперед и назад по поверхности целевого объекта контроля в прямом и обратном направлении, ортогональном валам вращения колес; и

по меньшей мере один датчик контроля, расположенный на стороне переднего конца или на стороне заднего конца тележки и выполненный с возможностью контроля целевого объекта контроля на наличие дефекта, при этом область контроля целевого объекта контроля разделена на две области, разделенные по прямой линии, и

тележка корпуса подвижного устройства для контроля дефектов выполнена с возможностью перемещения в состоянии, когда датчик контроля направлен в сторону бокового края разделенной области, обращенную к прямой линии в каждой из двух разделенных областей.

2. Устройство по п. 1, в котором целевой объект контроля имеет прямоугольную форму, область контроля сформирована в виде прямоугольной формы, и каждая из двух разделенных областей имеет прямоугольную форму.

3. Устройство по п. 1 или 2, в котором маршрут перемещения корпуса подвижного устройства для контроля дефектов включает в себя в каждой из двух разделенных областей:

траекторию контроля, где датчик контроля контролирует целевой объект контроля при линейном перемещении из положения на прямой линии в положение на боковом крае разделенной области; и

траектория перемещения, при которой датчик контроля перемещается по линии пути, содержащей кривую, от положения на боковом крае разделенной области до положения на прямой линии, отличного от предыдущего положения на прямой линии.

4. Способ контроля дефектов с перемещением, включающий контроль целевого объекта контроля на наличие дефекта с использованием подвижного устройства для контроля дефектов по любому из пп. 1-3.

5. Способ производства стального материала, включающий этап контроля при осуществлении способа контроля дефектов с перемещением по п. 4.

| JP 2014089173 A, 15.05.2014 | |||

| JP 2015194491 A, 05.11.2015 | |||

| GB 1114835 A, 22.05.1968 | |||

| Подшипниковый узел вала вентилятора | 1982 |

|

SU1060816A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВ | 2008 |

|

RU2376596C2 |

Авторы

Даты

2022-09-19—Публикация

2020-09-15—Подача