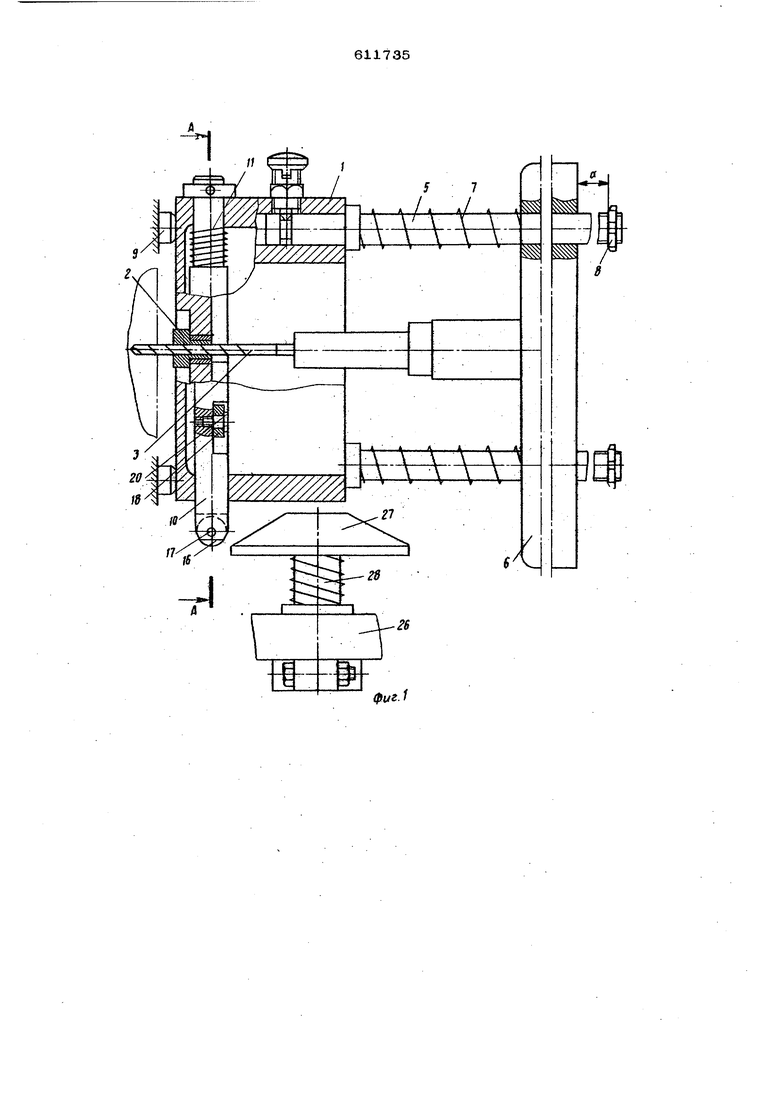

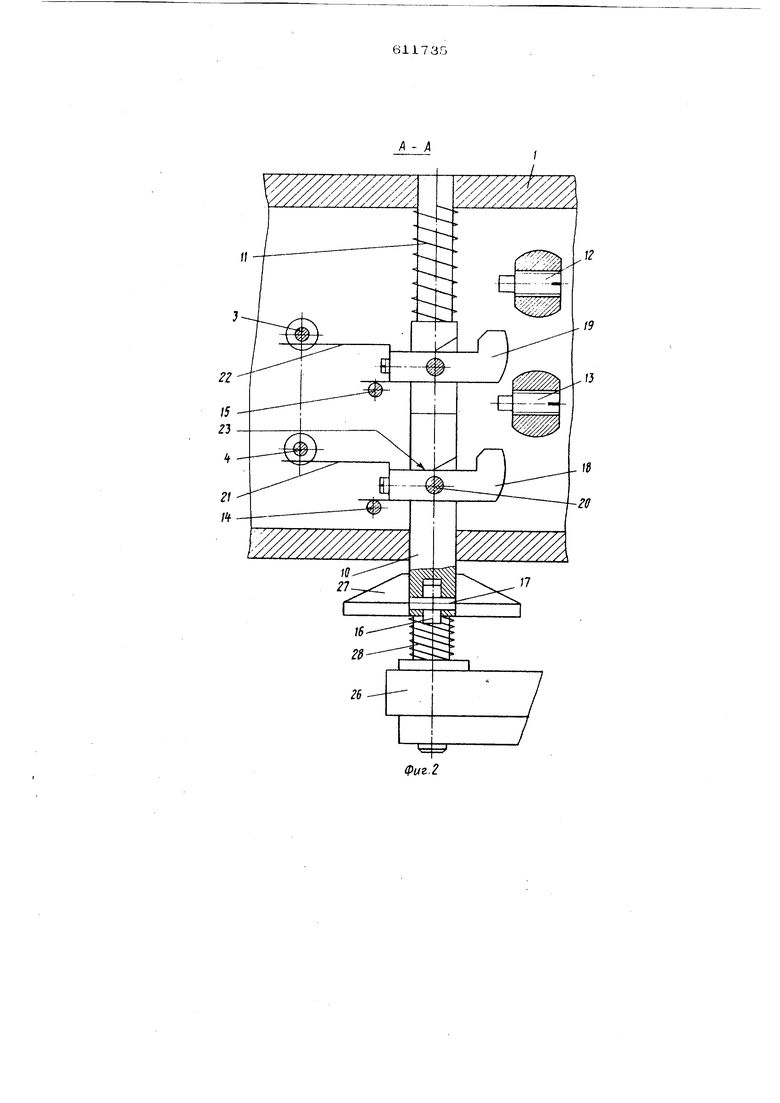

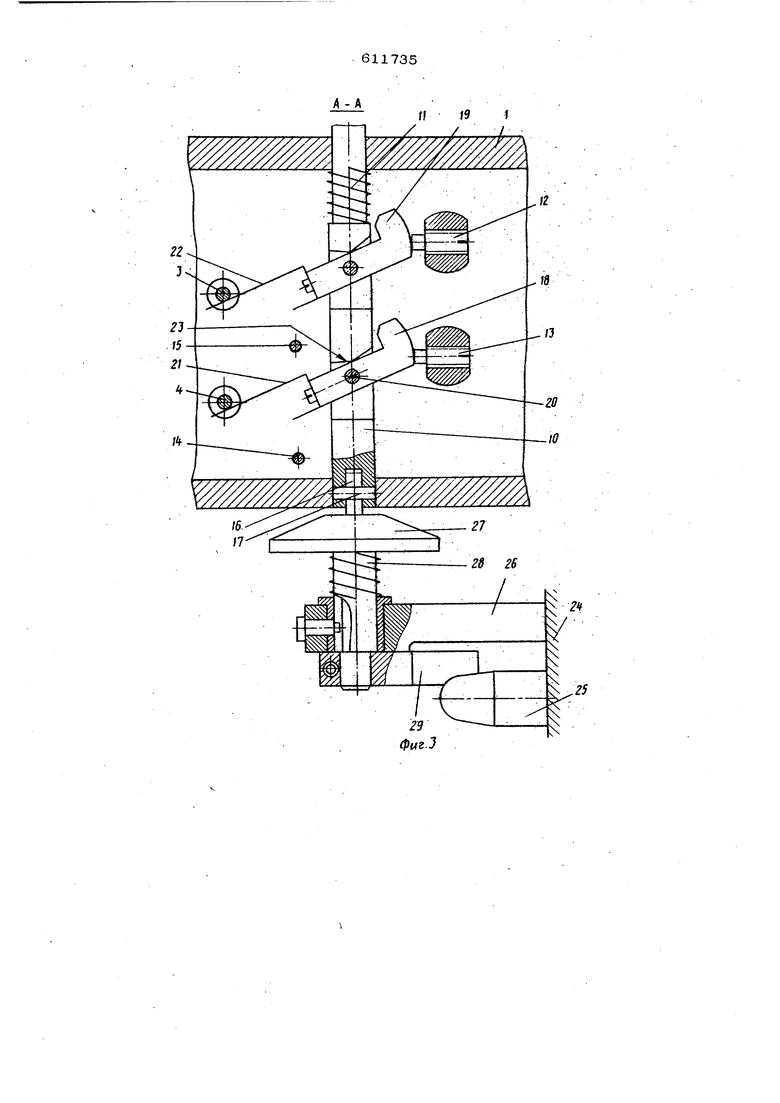

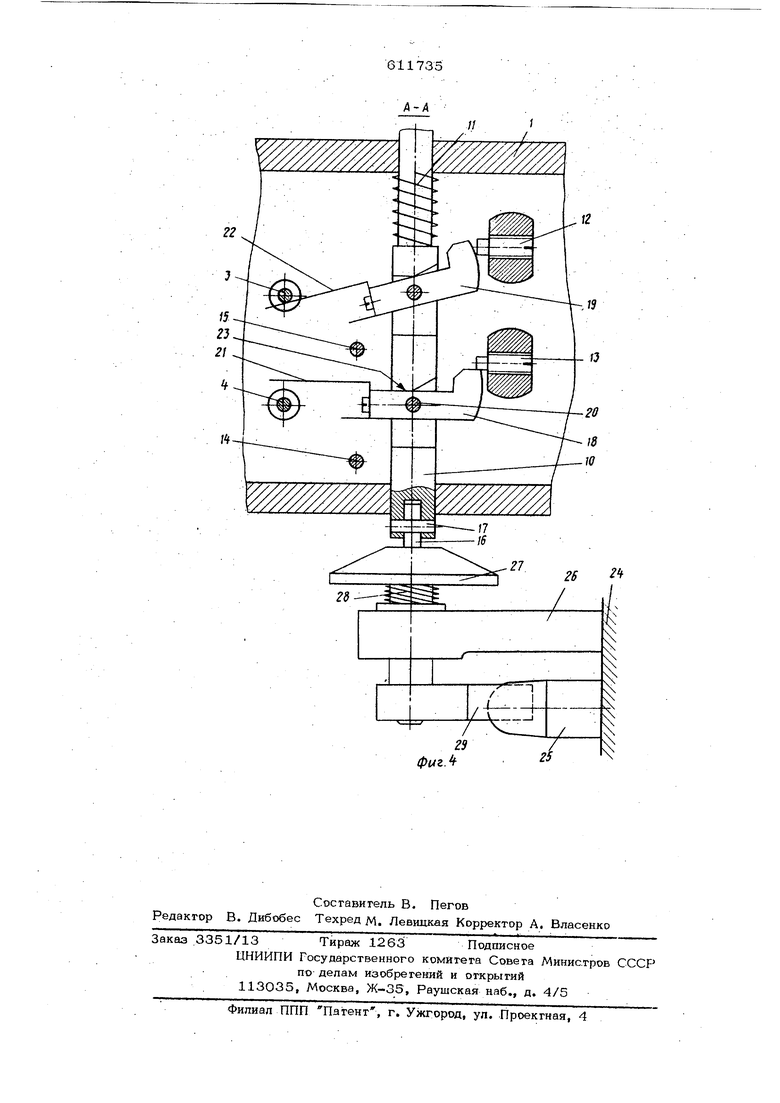

под воздействием пружины 11, упорные вингы 12 и 13 и шгифгы-упоры 14 и 15, Скал а 1О снабжена роликом 16, аакpenneHiibiM на .оси 17, и неуравновешенными рычагами 18 и 19,закреппенныкш свозмож- носгью поворота на осях2О и несупщми 21 и 22. На скалке 10 вьшопнены упорные лыскн23. На неподвижном основании 24 станка закреплены концевой выключатель 2 5 и кроншгейн 26, в котором смонтирован подвижный копир 27 с пружиной 28 и лепестком 29. По окончании обработки шпшшельная коробка 6 со сверлами , 3 и 4перемещается в исходное положение, а кондукторная плита 1 остается прижатой пружинами -7 к упорам 9 до техпор, пока не вы.берется зазор а Между торцом коробки 6 и упорными гайкак 8. При этом сверла 3 и 4 выходят из кондукторных втулок 2 и их концы занимают положение на некотором расстоянии or торцов втулки. В этот/момент скалка 10 под воздействием скоса копира 27 на родшс 16 начинает перемещаться вверх. Для перемешен1ш скалки при неподвижном копире 27 усилие пружины 28 выбирают большим, чем 5 силие пружины 11. Если концы сверл 3 и 4 це.лы, то щупы. 21 и 22 упираются в об разуюцще сверл и при этом неуравновешенные рычаги 19 и 18 начинают свободно поворачиваться на осях 20 против часовой; стрелки и, в момент окончания отвода щпиндельного узла занимают угловое положение (фиг. 3), При этом положение лепестка 29, связанного с копиром 27, остается неизмен ным и никаких электрических команд не поступает, что-свидетельствует о целостности сверл. Если одно из сверл (например, сверло 4) сломано (фиг. 4), то неуравновешенный рычаг 18 со щупом 21 при движении скалки 1О вверх не поворачивается и упи рается в хвостовик упорного винта 13, Поскольку пеуравновешенный рычаг 18 повернуться не может из-за того, что он принсат с одной стороны к :свостовику упорного вин. та 13, а с другой - к лыске 23, движение скалки 10 прекращается, а копир 27 вместе с лепестком 29 вынуждены под действием ролика 16 переместиться вниз. Лепесток 29 входит в щель бесконтактного переключателя 25, что дает сигнал о поломке сверла. При ходе шпиндельной коробки 6 с кондукторной пш. гой 1 вперед ролик 16 (фиг,2)сходит с копира 27 и скалка 10 занимает исходное положение. Рычаги 18 и 19 со щупами 21 и 22 также занимают исходное (горизонтальное) положение, так как они выполнены неуравновешенныкш. Во избежание зависания рычагов 18 и 19 из-за случайных причин ( например, заедания, в осях) возможен их принудительный возврат в ис ходное положение с помощью штифтов-упоров 14 и 15. Предлагаемое устройство при контроле нескольких инструментов сокращает число датчиков до одного, неуравновешенные со шупами и копир дают возможность иопользовать для контроля обратный ход шпиндельного узла, упростить констр кцшо, а тайч. же повысить ее надежность. Формула изобретения Устройство для контроля, целостности режущих инструментов, содержащее шупы, рас положенные на кондукторной плите, и чувстйительный датчик, отличающее.с я тем, что, с целью упрощения конструкции и повышения надежности устройства, оно снабжено.подвижной в плоскости перпендикулярной движению инструментов, скалкой с установленными на ней щупами, вьшолненныК1И в В1ще неуравновешенных рычагов с ограниченным углом поворота, периодически вза-. Имодействующих с упорами, закреплентгыми на кондукторной плите, причем привод подвижной скалки рьшолнен в виде подпружиненного копира, связанного с чувствительным датчиком. Источники информашш, принятые во внимание при экспертизе: 1. Станки и инструментам 12, I960, :. 28-29.

фиг.1

/1 - У1

фиг.

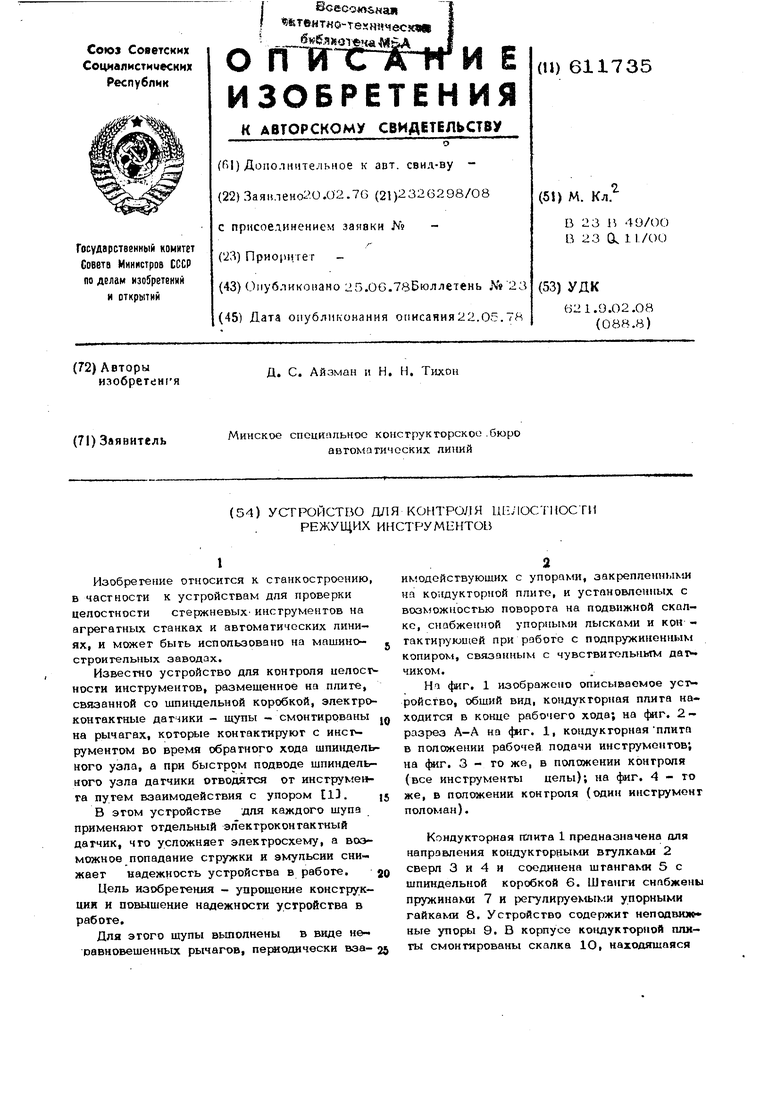

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля целостности режущих инструментов | 1983 |

|

SU1123795A1 |

| Устройство для контроля целостностиРЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU837599A1 |

| Устройство для контроля целостности инструмента | 1986 |

|

SU1364410A1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| Металлорежущий станок | 1985 |

|

SU1278108A1 |

| Устройство для правки фасонного шлифовального круга | 1980 |

|

SU952557A1 |

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Устройство для подачи и зажима деталей | 1979 |

|

SU772821A1 |

| Многошпиндельный вертикальный станок | 1983 |

|

SU1093399A2 |

Авторы

Даты

1978-06-25—Публикация

1976-02-20—Подача