Для автоматического изменения скорости вращения катушек по мере сматывания фильма с одной катушки и наматывания на другую предлагается применение фрикционных конусных шкивов и передающих последним вращение фрикционных дисков, соединенных между собою раздвижными валами, приводимыми в движение от трансмиссии посредством шестерен с дисками трения. Для включения катушек на рабочий или холостой ход, а также для торможения при остановках станка, применен подвижной тормоз со ступенчатой поверхностью, приводимый в движение ножной педалью.

В видоизменении изобретения в тормозном механизме применена подвижная каретка, с целью разъединения соединительной муфты при изменении натяжения перематываемого фильма. Для регулирования степени натяжения фильма применена сцепная муфта.

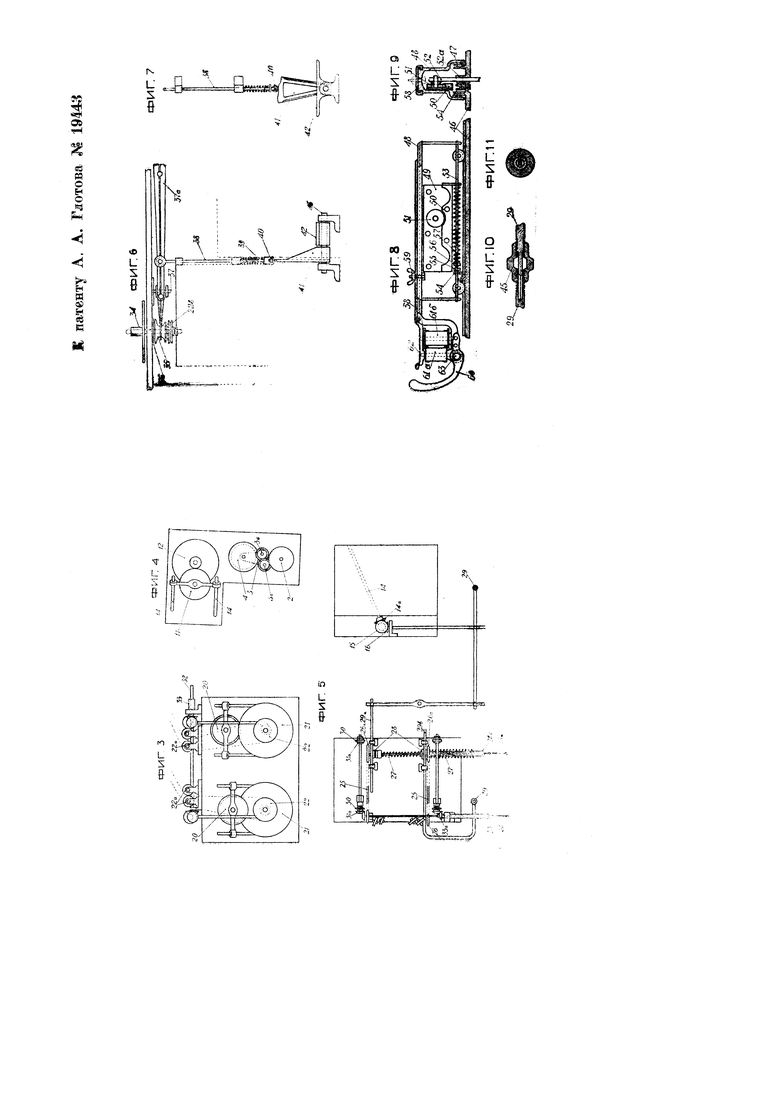

На чертеже фиг. 1 изображает общий вид станка спереди; фиг. 2 - вид механизма станка спереди; фиг. 3 - вид его по стрелке А на фиг. 2; фиг. 4 - вид его по стрелке В на фиг. 2; фиг. 5 - вид его сверху; фиг. 6 - вид тормоза спереди; и фиг. 7 - вид его сбоку; фиг. 8 - вид сбоку каретки для автоматической остановки станка; фиг. 9 - вид каретки сзади; фиг. 10 - продольный разрез муфты для регулирования натяжения фильма при перематывании его; фиг. 11 - поперечный разрез муфты.

От главного шкива 1 (фиг. 2), посредством сидящего на общей с ним оси диска трения 2, вращение передается шестерне 3. Последняя имеет диски трения 3а и 3б, которые соприкасаются с дисками 2, а нарезанной своей частью сцепляются с шестерней 4 (фиг. 4). Шестерня 3 связана с угловым рычагом 5, которым шестерни 3а и 3б сцепляются с шестерней 4, в зависимости от требуемого направления вращения (фиг. 2). Для передвижения рычага 5 последний связан с рычагом 6, сидящим на оси шкива 1 и приводимым в движение педалью 42 (фиг. 1). Ось шестерни 4 связана цепной передачей 7-9 (фиг. 2) с раздвижным валом 10, передающим вращение фрикционному диску 11. Последний укреплен в вилке 13, перемещающейся на винтах 14, которые приводятся во вращение маховичком 16 (фиг. 1) посредством конических шестерен 15. Фрикционный диск 11 передает вращение фрикционному коническому шкиву 12, укрепленному для регулирования трения в подвижных подшипниках 17. Передача вращения шкива 12 раздвижным валом 19 (фиг. 2), несущим фрикционные диски 20, осуществляется посредством цепной передачи 17а, 18. Диски 20 трением передают вращение фрикционным коническим шкивам 21, имеющим на своих осях шкивы 22, которыми, посредством шкивов 22а, 22в (фиг. 3) передается вращение катушке 34. Для обеспечения соприкосновения дисков 20 с шкивами 21, последние снабжены рычагами, имеющими на концах эксцентрики, которые насажены на ось 31, помещенную в подшипниках 30. Для вращения оси 31 предназначены конические шестерни 32а и 33а и рычаги 32, 33 {фиг. 1, 2 и 3). Диски 20 передвигаются по направляющим 23, установленным параллельно образующим шкивов 21, вилками 24, связанными с цепями 25 (фиг. 5), которые, через ролики 26, передают вращение шестерням 26а. Последние вместе с шестернями 28 насажены на оси 28а и 28в, приводимые в движение маховичками 28а′, 28в′ (фиг. 1). Шестерни 28 соединены с рейками 29а, снабженными на концах роликами 29, упирающимися в ленту на катушках 34 и 34а. На осях 28а и 28в надеты прикрепленные одним концом к последним спиральные пружины 27 (фиг. 5). Для включения и торможения станка на оси 43 педали 42 (фиг. 6) укрепляется подвижной тормоз 41 со ступенчатой поверхностью, на которую опирается ролик 40. Последний связан со стержнем 38, сочлененным с тормозным рычагом 37а. Муфта 35, насаженная на ось катушки 34, снабжена тормозной поверхностью и кулачками для сцепления с шкивом 22в. (фиг. 6).

При работе педалью 42 поворачивают подвижной тормоз 41, который через ролик 40 и стержень 38 передает движение рычагу 37а, скользящему одним плечом на пальце 37 и жестко соединенному с муфтой 35. Последняя, при подъеме рычагом 37а, соприкасаясь с диском 36, тормозит станок, при среднем положении дает холостой ход катушкам, а при сцеплении со шкивом 22в включает катушку 34. Под действием роликов 29, реек 29а и пружин 27 приводятся в действие зубчатки 26а, автоматически передвигающие диски 20 по шкивам 21, в зависимости от намотки ленты на катушках 34 и 34а.

Для перемотки фильмов в кинобудках применяется тормозной механизм с подвижной кареткой 48 (фиг. 8 и 9). Каретка имеет следующее устройство. К стенкам кожуха каретки 48 прикреплена планка 49, сочлененная с другой планкой 50, имеющей на верхней стороне три впадины для ролика 51. Последний насажен на ось на конце рычага 52 (фиг. 9), поддерживаемого для устойчивости угольниками 52а. Внизу каретки, по всей ее длине, проходит стержень 53, концы которого скреплены неподвижно в передней и задней стенке кожуха каретки. Стержень 53 несет пружину 57, имеющую стойку 54, прикрепленную к площадке 46. Стойка 54, в свою очередь, передвигается для установки места каретки на площадке и закрепляется винтом. На стержне 53 имеется еще упор 55, который стоит на стержне неподвижно и упирается в стойку 54. Упорное кольцо 56, передвигаемое и закрепляемое на стержне, назначается для регулирования натяжения пружины путем приближения или удлинения расстояния между упорным кольцом 56 и упором 55. Сверху кожуха каретки 48 (фиг. 8) передвигается передвижная крышка 58, закрепляемая на нужном месте болтом 59. Передний конец крышки выгнут вниз, и на нем стоят ролики 61а и 61б и рукоятка 60 для ручной остановки катушек. Между роликами 61а и 61б во время перемотки проходит фильм. Ролик 61б стоит в постоянном положении и вращается на валике, а ролик 61а, вращаясь на валике, откидывается к рукоятке на оси 63, что необходимо для закладки фильма между роликами. Накладка 62 удерживает валики и придает устойчивую работу роликам.

К столу станка прикреплена площадка 46, имеющая два конусных ребра, по которым на роликах 47 передвигается каретка. При движении каретки в ту или другую сторону ролик 51 выходит из малой средней впадины, катится по планке и опускается в глубокую крайнюю впадину, рычаг 52 опускается вниз; последний соединен с рычагами 37 и 38 и пружиной 39, которая тянет рычаги 38 и 52 вниз; разъединяет тем самым соединительную муфту 35 (фиг. 6) и давлением пружины затормаживает катушки 34. Когда ролик 51 стоит на малой впадине планки, пружина 57 сжата настолько, что ее удерживает пружина 39, которая тянет вниз ролик 51, а если изменяется давление на ролик 61а, то пружина 39 не удерживает ролик 51 в малой впадине планки 50, и пружина 57 освобождает и толкает каретку назад. Если же пружина сжимается сильным натяжением фильма, то каретка подается вперед.

Для регулирования натяжения перематываемого фильма предназначена сцепная муфта 45 (фиг. 10 и 11), снабженная правой и левой нарезкой и установленная на рычаге 29, с целью укорачивания или удлинения его. Изменяя длину рычага, перемещают диск 20 по конусному шкиву 21, вследствие чего диск устанавливается на необходимом диаметре конусного шкива и дает нужное натяжение перематываемому фильму.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКИХ ВАЛОВ | 1927 |

|

SU7350A1 |

| Устройство для натяжения провода к станку для намотки электрических катушек | 1969 |

|

SU639034A1 |

| ПОЛУАВТОМАТ ДЛЯ НАМОТКИ ЭЛЕКТРИЧЕСКИХ КАТУШЕК | 1992 |

|

RU2015586C1 |

| Устройство для обработки пленочных негативов | 1935 |

|

SU46135A1 |

| Обмотчик для наложения изоляционной ленты на катушки электрических машин | 1987 |

|

SU1480039A1 |

| Устройство для стабилизации натяжения длинномерного материала при его размотке | 1983 |

|

SU1266825A1 |

| Станок для изготовления электрических катушек | 1985 |

|

SU1348921A1 |

| Станок для намотки электрических катушек | 1983 |

|

SU1191961A1 |

| Моталка для намотки проволоки на фланцевую катушку при постоянной линейной скорости наматывания рядом лежащими витками постоянной высоты | 1929 |

|

SU16034A1 |

| Обмотчик лентоизолировочного станка | 1987 |

|

SU1561153A2 |

1. Станок для перематывания фильмов, характеризующийся тем, что для автоматического изменения скоростей вращения катушек 34 и 34а (фиг. 1 и 5), по мере сматывания фильма с одной катушки и наматывания на вторую, применены фрикционные конусные шкивы 12, 21, 21 и надвигающиеся на них фрикционные диски 11, 20 и 20 (фиг. 2 и 3), соединенные между собою раздвижными валами 10, 19 и 19, приводимыми во вращение от главного шкива 1 при посредстве передачи 2-9 (фиг. 1-5).

2. При станке, указанном в п. 1, применение тормозного механизма для остановки катушек при остановке станка, состоящего из подвижного тормоза 41 со ступенчатою поверхностью и опирающегося на нее ролика 40 на стержне 38, сочлененном с тормозным рычагом 37a (фиг. 6).

3. Форма выполнения тормозного механизма, указанного в п. 2, отличающаяся применением подвижной каретки 48, снабженной планкой 49 с вырезами неодинаковой глубины для ролика 51, насаженного на конец рычага 52, сочлененного с рычагами 37 и 38, с целью разъединения соединительной муфты 35 при изменении натяжения перематываемой пленки, (фиг. 6, 8 и 9).

4. При станке, указанном в п. 1, применение сцепной муфты 45, снабженной правою и левою нарезками и установленной на рычаге 29, с целью укорачивания и удлинения рычага для регулирования степени натяжения перематываемой пленки. (фиг. 10).

Авторы

Даты

1931-02-28—Публикация

1929-04-12—Подача