Область и уровень техники

Изобретение относится к устройству и способу коррекции смещения полосы.

В публикации WO 2016/159759 A1 описана режущая станция для машины для сборки шин, причем режущая станция содержит режущее устройство и подающее устройство для подачи полосы резинового материала в режущее устройство, причем режущее устройство содержит стол для резки для поддерживания полосы резинового материала в опорной плоскости, и режущий элемент для разрезания полосы резинового материала вдоль линии резания, которая проходит параллельно опорной плоскости, причем опорная плоскость проходит под углом относительно первой вертикальной плоскости в диапазоне от пяти до тридцати градусов, причем подающее устройство выполнено с возможностью подачи полосы резинового материала на стол для резания в направленном вниз направлении подачи, параллельном опорной плоскости.

В патенте США № 5167751 A описано устройство для коррекции конца полосы корда автомобильной шины. Устройство содержит конвейерную ленту для транспортировки полосового элемента шины, состоящего из прорезиненных стальных кордов, к барабану для сборки шин, причем конвейерная лента уже, чем полосовой элемент, опорную пластину, расположенную под конвейерной лентой и выполненную с возможностью поддерживания ленты, направляющую пластину, проходящую параллельно продольной оси и расположенную над опорной пластиной и с одной ее стороны таким образом, чтобы она приближалась и удалялась относительно конвейерной ленты, и магнит, расположенный под опорной пластиной и по направлению к одной ее стороне таким образом, чтобы он приводился в движение для приближения и удаления относительно конвейерной ленты. Магнит используется для притягивания конца шины к направляющей пластине.

Сущность изобретения

Известная режущая станция в соответствии с патентным документом WO 2016/159759 A1 имеет недостаток в том, что в результате разрезания полосы резинового материала вдоль линии резания вновь созданный передний конец может слегка загибаться или деформироваться, вызывая тем самым смещение упомянутого переднего конца относительно остальной части полосы, в частности, в ее продольном направлении.

Техническое решение согласно патенту США № 5167751 A имеет недостаток в том, что при горизонтальной конфигурации и с магнитом, расположенным под опорной пластиной, создается существенное трение между полосовым элементом шины и конвейерной лентой во время упомянутого притягивания, что затрудняет притягивание конца полосового элемента шины по длине. Кроме того, магнитная сила будет превышать трение только после включения магнита, что вызывает задержку и/или несоответствие между перемещением магнита и реальным перемещением конца полосового элемента шины. Полосовой элемент шины сдвигается внезапно по мере того, как полосовой элемент шины теряет и восстанавливает трение. Более того, требуется относительно крупный магнит для эффективного притягивания полосового элемента шины через опорную пластину и конвейерную ленту для перемещения упомянутого полосового элемента шины. Известное устройство является, таким образом, громоздким и не точным, когда речь идет о корректировке смещения конца полосового элемента шины.

Целью настоящего изобретения является разработка устройства и способа для улучшенной коррекции смещения полосы.

В соответствии с первым аспектом изобретение обеспечивает устройство для коррекции смещения полосы, причем устройство содержит корректирующее устройство с поверхностью для выравнивания для поддерживания полосы в опорной плоскости, причем опорная плоскость проходит под опорным углом относительно первой вертикальной плоскости в диапазоне от пяти до тридцати градусов, причем опорная плоскость пересекается со второй вертикальной плоскостью, которая перпендикулярна к первой вертикальной плоскости, на линии пересечения, причем корректирующее устройство дополнительно содержит один или более корректирующих элементов, расположенных со стороны поверхности для выравнивания, которая выполнена с возможностью поддерживания полосы, причем один или более корректирующих элементов выполнены с возможностью воздействия смещающей силой на упомянутую полосу в направлении коррекции, параллельном опорной плоскости и поперечном линии пересечения.

Из-за крутой, практически вертикальной ориентации опорной плоскости трение между полосой и поверхностью для выравнивания может быть существенно уменьшено. К тому же, посредством создания смещающей силы, которая действует на полосу в направлении коррекции, параллельном опорной плоскости, а не перпендикулярном, или под острым углом к упомянутой опорной плоскости, может быть предотвращено добавление смещающей силы к силе трения. Следовательно, полоса может быть точно и/или надежно перемещена под действием относительно небольшой смещающей силы, действующей на полосу в направлении коррекции по меньшей мере для частичной коррекции загибания или деформации в упомянутой полосе. Может быть предотвращено резкое и непредсказуемое сдвигание полосы по поверхности для выравнивания.

В предпочтительном варианте осуществления один или более корректирующих элементов выполнены с возможностью воздействия на полосу в основном в направлении коррекции и исключительно в направлении коррекции. Снова, таким образом, может быть предотвращено добавление смещающей силы к силе трения между полосой и опорной поверхностью.

В предпочтительном варианте осуществления один или более корректирующих элементов содержат один или более притягивающих элементов для притягивания полосы в направлении коррекции. При притягивании полосы вместо толкания полосы в направлении коррекции можно предотвращать сжатие или даже повреждение полосы до того, как она начнет перемещаться в направлении коррекции.

В дополнительном варианте осуществления корректирующее устройство содержит выравнивающий элемент с упорной поверхностью, которая проходит параллельно линии пересечения и обращена в направлении упирания, противоположном направлению коррекции. Выравнивающий элемент может упираться в полосу в упомянутом направлении упирания для предотвращения дальнейшего перемещения полосы в направлении коррекции.

В предпочтительном варианте осуществления упомянутый выравнивающий элемент выполнен с возможностью перемещения в направлении упирания. Посредством перемещения выравнивающего элемента можно регулировать положение, при котором полоса в конечном итоге упирается в упорную поверхность.

В дополнительном предпочтительном варианте осуществления в выравнивающем элементе или на выравнивающем элементе предусмотрен один или более корректирующих элементов. В результате этого выравнивающий элемент может воздействовать смещающей силой на полосу, а также может останавливать перемещение полосы в направлении С коррекции, как только полоса начнет упираться в упорную поверхность.

В дополнительном предпочтительном варианте осуществления один или более корректирующих элементов предусмотрены на упорной поверхности и обращены в направлении упирания. Следовательно, один или более корректирующих элементов могут быть расположены как можно ближе к полосе и/или могут воздействовать непосредственно на полосу, когда упомянутая полоса упирается в упорную поверхность.

В дополнительном варианте осуществления линия пересечения является линией отсчета на поверхности для выравнивания полосы, причем выравнивающий элемент выполнен с возможностью перемещения в направлении упирания по меньшей мере до линии отсчета. В результате, выравнивающий элемент может перемещать полосу до линии отсчета, даже если упомянутая полоса уже упирается в упорную поверхность до того, как выравнивающий элемент достигает линии отсчета.

Предпочтительно, выравнивающий элемент выполнен с возможностью перемещения в направлении упирания из первого положения, находящегося на первом расстоянии от линии отсчета, во второе положение, находящееся на втором расстоянии, меньшем, чем первое расстояние, от линии отсчета. Как в первом, так и во втором положении выравнивающий элемент все еще может находиться на расстоянии от линии отсчета. Следовательно, перемещение выравнивающего элемента из первого положения во второе положение может быть использовано для перемещения выравнивающего элемента ближе к полосе и в результате этого увеличения величины смещающей силы, с которой один или более корректирующих элементов в упомянутом выравнивающем элементе воздействуют на полосу.

Более предпочтительно, когда смещающая сила, создаваемая одним или более корректирующих элементов на полосу, является недостаточной для смещения полосы в направлении коррекции, когда выравнивающий элемент находится между первым положением и вторым положением. Следовательно, выравнивающий элемент может быть перемещен в диапазоне между первым положением и вторым положением без смещения полосы. Это предотвращает воздействие одного или более корректирующих элементов на положение полосы до фактического выравнивания, например, когда на упомянутой полосе выполняют процесс резания. В иллюстративном варианте осуществления первое расстояние составляет более восьми миллиметров или более десяти миллиметров. В другом иллюстративном варианте осуществления второе расстояние находится в диапазоне от пяти до восьми миллиметров. Доказано, что такие расстояния являются достаточными для предотвращения смещения полосы одним или более корректирующих элементов.

В дополнительном варианте осуществления выравнивающий элемент выполнен с возможностью перемещения в направлении упирания из второго положения в третье положение, находящееся на линии отсчета. Это перемещение может дополнительно увеличивать величину смещающей силы, воздействующей на полосу, создаваемую одним или более корректирующих элементов в упомянутом выравнивающем элементе

Предпочтительно, смещающая сила, с которой один или более корректирующих элементов воздействует на полосу, является достаточной для смещения по меньшей мере части полосы в направлении коррекции в упирание в упорную поверхность, когда выравнивающий элемент находится между вторым положением и третьим положением. Следовательно, полоса может быть притянута в упирание в упорную поверхность, когда выравнивающий элемент перемещается из второго положения к третьему пложению или в третье положение.

В другом варианте осуществления полоса содержит ферромагнитные усилительные элементы, причем один или более корректирующих элементов содержат один или более корректирующих магнитов для магнитного притягивания полосы в направлении коррекции. Таким образом, смещающая сила может быть магнитной смещающей силой. Такая сила является предпочтительной, потому что она не требует физического зацепления полосы. Более того, по сравнению с приведенной для примера станцией, магнитными силами можно более надежно воздействовать на ферромагнитные полосы.

Предпочтительно, если один или более корректирующих магнитов являются постоянными магнитами. Постоянные магниты являются относительно простыми магнитами и не требуют активного управления. Следовательно, выравнивающий элемент может быть относительно простым, и электрические соединения могут не требоваться.

В дополнительном варианте осуществления один или более корректирующих магнитов создают первое результирующее магнитное поле, причем устройство дополнительно содержит захватное устройство, которое выполнено с возможностью расположения в положении снятия для снятия полосы с поверхности для выравнивания, причем захватное устройство содержит множество магнитов захватного устройства, которые создают второе результирующее магнитное поле для удерживания полосы на захватном устройстве, причем первое результирующее магнитное поле по меньшей мере частично смещено относительно второго результирующего магнитного поля. Из-за смещения магнитная притягивающая сила между одним или более корректирующих магнитов и магнитами захватного устройства может быть существенно уменьшена. Следовательно, влияние одного или более корректирующих магнитов на магниты захватного устройства может быть снижено. Поэтому захватное устройство может легко снимать полосу с поверхности для выравнивания без какого-либо существенно воздействия одним или более корректирующих магнитов.

В предпочтительном варианте осуществления множество корректирующих магнитов содержит первую группу корректирующих магнитов, которые обращены своим северным полюсом к захватному устройству в положении снятия, и вторую группу корректирующих магнитов, которые обращены своим южным полюсом к захватному устройству в положении снятия, причем корректирующие магниты первой группы расположены попеременно с корректирующими магнитами второй группы внутри первого результирующего магнитного поля. Попеременное расположение обеспечивает по меньшей мере частичное подавление результирующего магнитного поля.

В другом предпочтительном варианте осуществления шаг между корректирующими магнитами отличается от шага между магнитами захватного устройства. Следовательно, влияние корректирующих магнитов на магниты захватного устройства может быть дополнительно уменьшено.

В дополнительном варианте осуществления корректирующее устройство дополнительно содержит один или более фиксирующих элементов для фиксации полосы относительно поверхности для выравнивания после смещения полосы посредством одного или более корректирующих элементов. Как только один или более фиксирующих элементов зафиксируют выровненную полосу на поверхности для выравнивания, выравнивающий элемент может быть отодвинут в направлении коррекции, освобождая тем самым полосу от одного или более корректирующих элементов.

Предпочтительно, один или более фиксирующих элементов выполнены с возможностью переключения между активным состоянием для магнитной фиксации полосы относительно поверхности для выравнивания и неактивным состоянием для освобождения полосы от поверхности для выравнивания. В одном или более фиксирующих элементов могут быть, например, предусмотрены электромагниты, которые могут быть легко отключены, или постоянные магниты, которые могут быть отодвинуты от поверхности для выравнивания, например, когда полосу снимают посредством вышеописанного захватного устройства.

В дополнительном варианте осуществления корректирующее устройство содержит приводное устройство для выравнивания, обеспечивающее управление перемещением выравнивающего элемента в направлении упирания.

Дополнительно или альтернативно, устройство дополнительно содержит режущее устройство, причем режущее устройство содержит опорный элемент с поверхностью для резания для поддерживания полосы и подающий элемент для подачи полосы на поверхность для резания в направлении подачи, которое параллельно линии пересечения, причем в режущем устройстве предусмотрен нож, который выполнен с возможностью перемещения вдоль линии резания для отрезания одной или более полос от непрерывной полосы под углом резания, который является острым углом относительно направления подачи, причем поверхность для выравнивания и поверхность для резания являются копланарными поверхностями, причем устройство содержит приводное устройство для приближения, которое выполнено с возможностью перемещения выравнивающего элемента по меньшей мере частично на поверхность для резания, параллельно линии пересечения, в положение, находящееся как можно ближе к линии резания. Следовательно, выравнивающий элемент может корректировать выравнивание компонента шины относительно линии отсчета непосредственно по ходу перемещения или как можно ближе к линии резания.

Предпочтительно, опорный элемент выполнен с возможностью вращения вокруг оси вращения для регулирования угла резания, причем приводное устройство для приближения содержит передачу для преобразования вращения опорного элемента в перемещение выравнивающего элемента параллельно линии пересечения. Следовательно, выравнивающий элемент может быть перемещен автоматически посредством передачи в ответ на вращение.

В практическом воплощении опорный элемент имеет круговую или по существу круговую периферию, которая концентрична оси вращения, причем передача содержит первый ремень, который проходит вокруг круговой периферии опорного элемента, и второй ремень, который проходит в петлю вокруг первого шкива и второго шкива, причем выравнивающий элемент соединен со вторым ремнем и выполнен с возможностью перемещения вместе со вторым ремнем в направлении, параллельном линии пересечения, причем первый ремень выполнен с возможностью приведения первого шкива во вращение с передаточным отношением по отношению к вращению опорного элемента с обеспечением перемещения выравнивающего элемента в ответ на вращение опорного элемента для удерживания выравнивающего элемента в положении, находящемся как можно ближе к линии резания.

В соответствии со вторым аспектом изобретение обеспечивает способ коррекции смещения полосы с использованием устройства по любому из предшествующих пунктов, причем способ содержит этапы поддерживания полосы на поверхности для выравнивания, использования одного или более корректирующих элементов для воздействия смещающей силой на полосу в направлении коррекции и, тем самым, вызывания перемещения по меньшей мере части упомянутой полосы по поверхности для выравнивания в упомянутом направлении коррекции.

Способ и варианты его осуществления относятся к использованию устройства в соответствии с любым из вышеописанных вариантов осуществления. Следовательно, способ и варианты его осуществления имеют такие же технические преимущества, которые не будут повторены далее в настоящем документе.

В предпочтительном варианте осуществления один или более корректирующих элементов действуют на полосу в основном или исключительно в направлении коррекции. В другом варианте осуществления способа устройство содержит выравнивающий элемент с упорной поверхностью, которая проходит параллельно линии пересечения и обращена в направлении упирания, противоположном направлению коррекции, причем в выравнивающем элементе или на выравнивающем элементе предусмотрен один или более корректирующих элементов, причем способ содержит этап перемещения выравнивающего элемента к полосе в направлении упирания.

В предпочтительном варианте осуществления линия пересечения является линией отсчета на поверхности для выравнивания, предназначенной для выравнивания полосы, причем способ содержит этап перемещения выравнивающего элемента в направлении упирания по меньшей мере до линии отсчета.

В дополнительном варианте осуществления способ содержит этап перемещения выравнивающего элемента в направлении упирания из первого положения, находящегося на первом расстоянии от линии отсчета, во второе положение, находящееся на втором расстоянии, меньшем, чем первое расстояние, от линии отсчета, причем смещающая сила, с которой один или более корректирующих элементов воздействуют на полосу, является недостаточной для смещения полосы в направлении коррекции, когда выравнивающий элемент находится между первым положением и вторым положением.

В дополнительном варианте осуществления способ содержит этап перемещения выравнивающего элемента в направлении упирания из второго положения в третье положение, находящееся на линии отсчета, причем смещающая сила, с которой один или более корректирующих элементов воздействуют на полосу, является достаточной для смещения по меньшей мере части полосы в направлении коррекции для упирания в упорную поверхность, когда выравнивающий элемент находится между вторым положением и третьим положением.

В другом предпочтительном варианте осуществления способа полоса содержит ферромагнитные усилительные элементы, и смещающая сила представляет собой магнитное притяжение в направлении коррекции.

В другом варианте осуществления способ содержит этап отрезания одной или более полос вдоль линия резания под углом резания и подачи упомянутой отрезанной полосы в направлении подачи, параллельном линии пересечения, на поверхность для выравнивания корректирующего устройства, причем угол резания является регулируемым углом, причем способ дополнительно содержит этап перемещения выравнивающего элемента в направлении, параллельном линии пересечения, в ответ на установку угла резания в положение, и/или удерживание выравнивающего элемента в положении, находящемся как можно ближе к линия резки.

Различные аспекты и признаки, описанные и показанные в техническом описании, могут применяться там, где это возможно, по отдельности. Эти отдельные аспекты, в частности, аспекты и признаки, описанные в прилагаемых зависимых пунктах формулы изобретения, могут быть предметом отдельных патентных заявок.

Краткое описание чертежей

Изобретение описано на основе иллюстративного варианта осуществления, показанного на прилагаемых схематических чертежах, на которых:

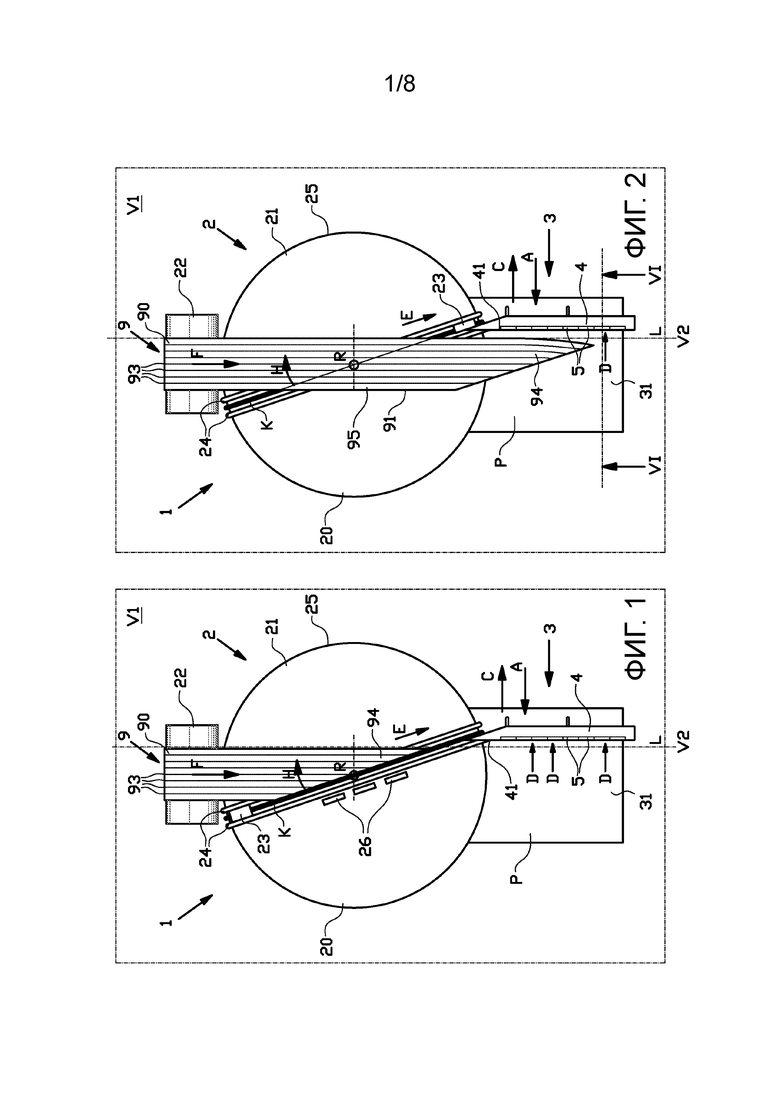

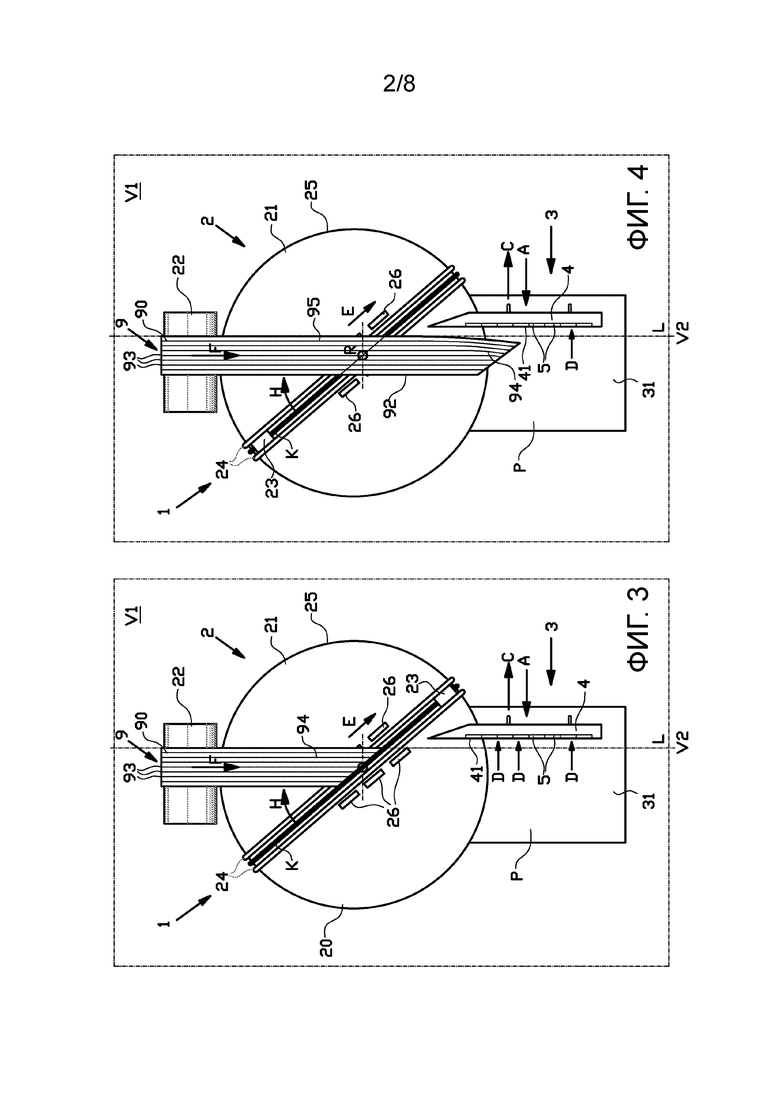

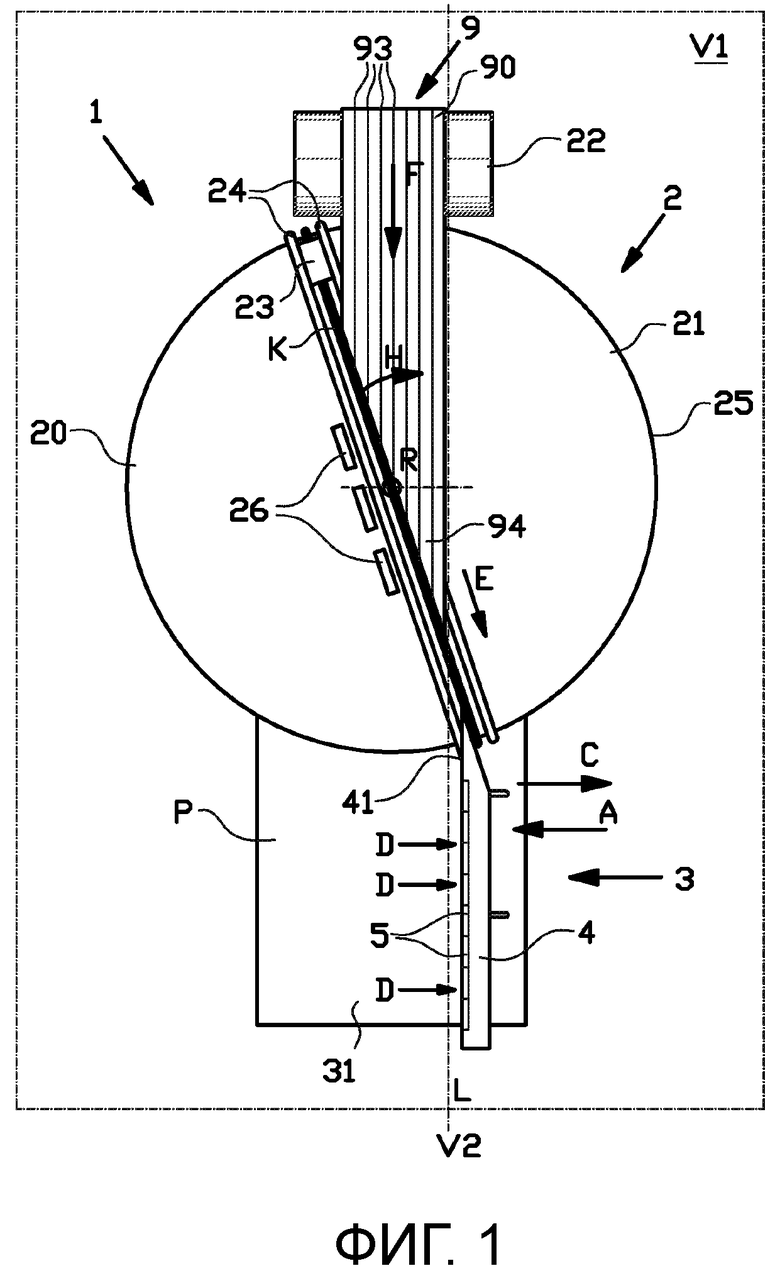

фиг.1 - вид спереди устройства с режущим устройством для разрезания первой полосы и с корректирующим устройством для коррекции смещения первой полосы в соответствии с первым иллюстративным вариантом осуществления изобретения;

фиг.2 - вид спереди устройства в соответствии с фиг.1 во время этапа способа коррекции смещения первой полосы;

фиг.3 - вид спереди устройства в соответствии с фиг.1 для коррекции смещения второй полосы;

фиг.4 - вид спереди устройства в соответствии с фиг.3 во время этапа дополнительного способа коррекции смещения второй полосы;

фиг.5 - изометрическое изображение корректирующего устройства с фиг.1;

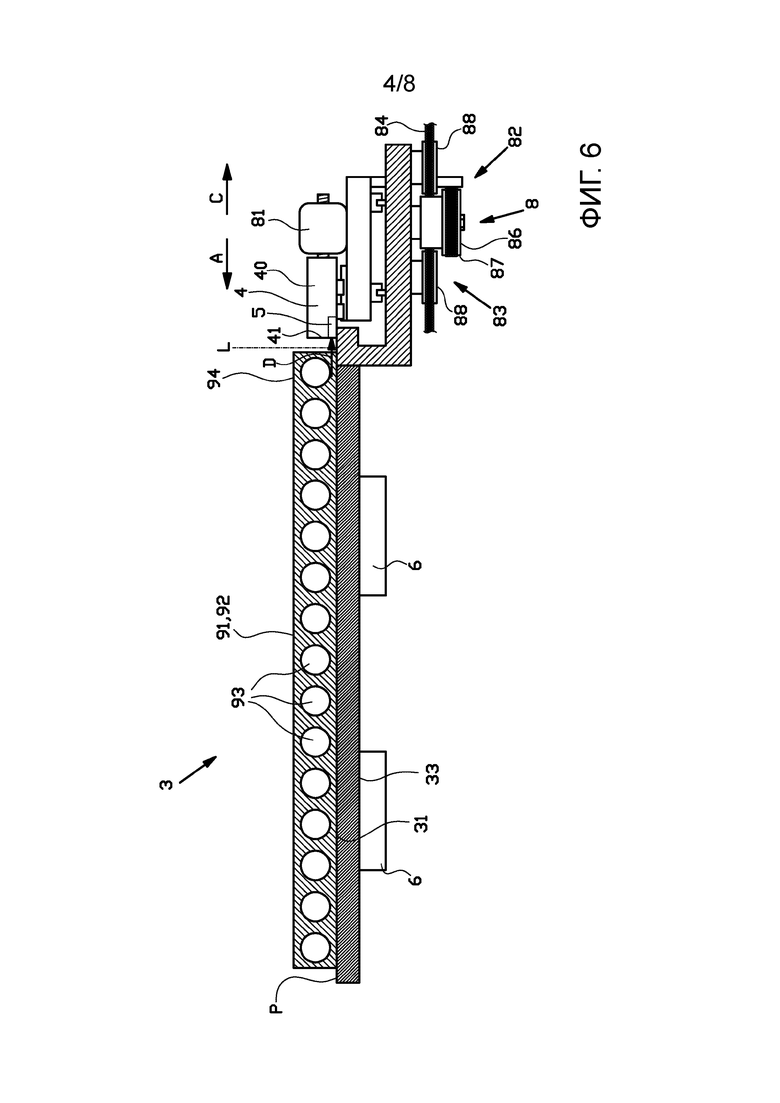

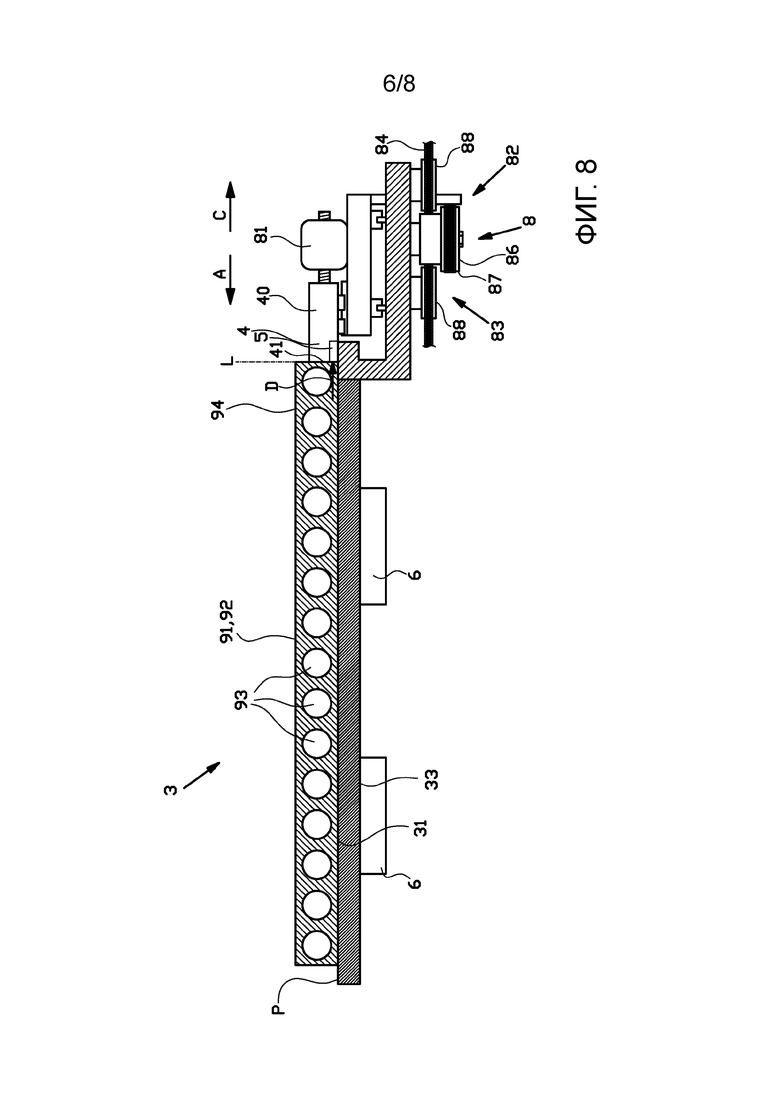

фиг.6 - вид снизу в поперечном сечении устройства в соответствии с линией VI-VI с фиг.2;

фиг.7 и 8 - более подробные иллюстрации этапов коррекции смещения первой (или второй) полосы;

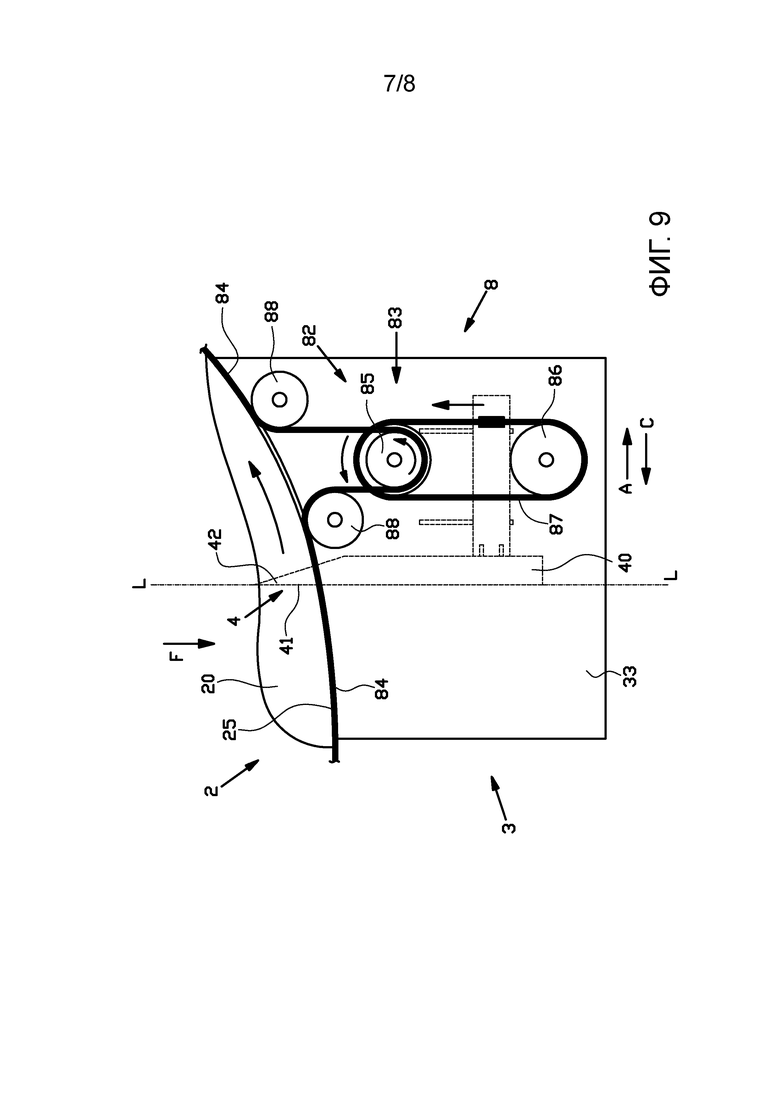

фиг.9 - вид сзади устройства в соответствии с фиг.1; и

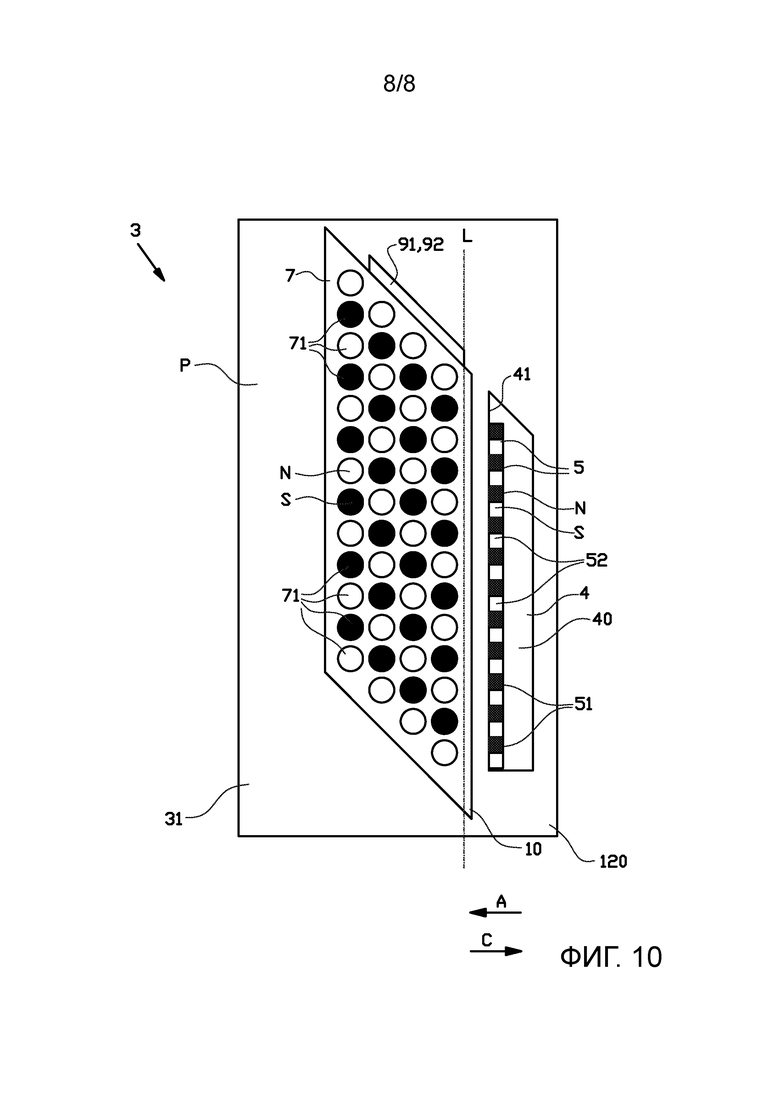

фиг.10 - взаимодействие между корректирующим устройством и наружным захватным устройством для снятия полосы с корректирующего устройства.

Подробное описание изобретения

На фиг.1-4 показано устройство 1 для коррекции смещения усилительных полос 9, в частности, слоев брекера. Устройство 1 содержит режущее устройство 2 в соответствии с патентным документом WO 2016/159759 A1 для разрезания непрерывной полосы 90 на одну или более полос 91, 92 заданной длины. На фиг.1 и 2 показано устройство 1 во время выполнения этапов способа изготовления одной или более первых усилительных полос 91. На фиг.3 и 4 показано такое же устройство 1 во время выполнения этапов дополнительного способа изготовления одной или более вторых усилительных полос 92. Усилительные полосы 91, 92 предпочтительно усилены металлическими или ферромагнитными усилительными элементами 93. Устройство 1 также содержит корректирующее устройство 3 в соответствии с настоящим изобретением для коррекции смещения усилительных полос 91, 92.

Как показано на фиг.1, режущее устройство 2 в данном иллюстративном варианте осуществления содержит опорный элемент 20 в форме стола для резания с поверхностью 21 для резания, которая образует опорную плоскость P. Режущее устройство 2 также содержит подающий элемент 22, например, подающий ролик, для подачи непрерывной полосы 90 эластомерного материала, предпочтительно резинового материала, в устройство 1 и/или на поверхность 21 для резания в направлении F подачи. Так же как и в патентном документе WO 2016/159759 A1, опорная плоскость P режущего устройства 2 расположена под крутым, почти вертикальным опорным углом, предпочтительно находящемся в диапазоне от пяти до тридцати градусов относительно первой вертикальной плоскости V1. Опорная плоскость P пересекается со второй вертикальной плоскостью V2, которая перпендикулярна к первой вертикальной плоскости V1, по линии L пересечения. Упомянутая линия L пересечения может образовывать линию отсчета (также обозначаемую буквой L) для выравнивания непрерывной полосы 90. Направление F подачи является параллельным или по существу параллельным упомянутой линии L пересечения. Подающий элемент 22 выполнен с возможностью подачи непрерывной полосы 90 в направленном вниз направлении F подачи поверх крутой опорной плоскости P. Предпочтительно, полоса 90 выполнена с возможностью скольжения в опорной плоскости P по поверхности 21 для резания исключительно под действием силы тяжести.

Режущее устройство 2 также содержит нож 23, который выполнен с возможностью разрезания непрерывной полосы 90 на одну или более первых полос 91, как показано на фиг.1 и 2, или на одну или более вторых полос 92, как показано на фиг.3 и 4. Режущее устройство 2 содержит одну или более направляющих 24 для направления ножа 23 вдоль линии К резания через поверхность 21 для резания под углом Н резания, который является острым углом относительно направления F подачи. Предпочтительно, угол Н резания регулируется в диапазоне от пятнадцати до шестидесяти градусов относительно направления F подачи. В этом иллюстративном варианте осуществления поверхность 21 для резания выполнена с возможностью вращения вокруг оси R вращения, которая проходит перпендикулярно к поверхности 21 для резания. Одна или более направляющих 24 установлены с возможностью вращения вместе с поверхностью 21 для резания для регулирования угла Н резания. Предпочтительно, опорный элемент 20 имеет по меньшей мере частично круговую периферию 25, концентричную оси R вращения, и/или ось R вращения расположена в центре по меньшей мере частично круговой периферии 25.

Кроме того, как показано на фиг.1, режущее устройство 2 содержит один или более удерживающих магнитов 26, расположенных на линии К резания или рядом с линией К резания, предпочтительно с обеих сторон от линии К резания, для удерживания полосы 90 во время резания. Удерживающие магниты 26 могут быть постоянными магнитами, которые могут быть отведены в положение, расположенное на расстоянии от полосы 90, посредством механизма отведения (не показан), или электромагнитами, которые выполнены с возможностью включения и отключения.

Как показано на фиг.1-5, корректирующее устройство 3 содержит поверхность 31 для выравнивания для принятия и/или поддерживания одной или более первых полос 91 или одной или более вторых полос 92. Поверхность 31 для выравнивания проходит в той же опорной плоскости P и/или под тем же крутым опорным углом, что и поверхность 21 для резания режущего устройства 2. В этом примере полосу 91, 92 подают на поверхность 31 для выравнивания от поверхности 21 для резания, предпочтительно, исключительно под действием силы тяжести. Сама поверхность 31 для выравнивания остается неподвижной.

Как показано на фиг.1-4, в корректирующем устройстве 3 предусмотрен выравнивающий элемент 4, выполненный с возможностью упирания в полосу 91, 92 в направлении А упирания, параллельном опорной плоскости P и поперечном или перпендикулярном к линии L пересечения. Как более подробно показано на фиг.5, выравнивающий элемент содержит выравнивающее тело 40 с упорной поверхностью 41, которая проходит параллельно линии L пересечения и которая обращена к полосе 91, 92 в направлении А упирания, параллельном опорной плоскости P и поперечном или перпендикулярном к линии L пересечения.

Как лучше видно на фиг.5, корректирующее устройство 3 также содержит один или более корректирующих элементов 5, выполненных с возможностью воздействия смещающей силой D на упомянутую полосу 91, 92 в направлении С коррекции, параллельном опорной плоскости P и поперечном линии пересечения/линии отсчета L. В этом иллюстративном варианте осуществления один или более корректирующих элементов 5 содержат один или более притягивающих элементов для притягивания полосы 91, 92 в направлении С коррекции. Более конкретно, один или более корректирующих элементов 5 содержат один или более магнитов, предпочтительно, постоянных магнитов, для притягивания посредством магнитного поля ферромагнитного материала, находящегося в полосе 91, 92.

Как ясно показано на фиг.5, один или более корректирующих элементов 5 расположены на стороне поверхности 31 для выравнивания, которая выполнена с возможностью поддерживания полосы 91, 92, то есть с обращенной вверх стороны поверхности для выравнивания. Таким образом, один или более корректирующих элементов 5 выполнены с возможностью воздействия на полосу 91, 92 в основном в направлении С коррекции, параллельном упомянутой опорной плоскости P. Более конкретно, один или более корректирующих элементов 5 выполнены с возможностью воздействия на полосу 91, 92 исключительно в направлении С коррекции. Это также показано стрелками, иллюстрирующими действие смещающей силы D, которые на фиг.5 параллельны направлению С коррекции.

В этом иллюстративном варианте осуществления в выравнивающем элементе 4 или на выравнивающем элементе 4 предусмотрен один или более корректирующих элементов 5. В частности, один или более корректирующих элементов 5 предусмотрены на упорной поверхности 41 и обращены в направлении А упирания.

Как показано на фиг.1-4, выравнивающий элемент 4 выполнен с возможностью перемещения в направлении А упирания, параллельном опорной плоскости P и поперечном линии L пересечения, и в направлении С коррекции, противоположном направлению А упирания. Когда выравнивающий элемент 4 перемещают от линии L отсчета, выравнивающий элемент 4 не препятствует подаче полосы 90 на поверхность 31 для выравнивания. Выравнивающий элемент 4 может быть в дальнейшем перемещен обратно в направлении А упирания к линии L отсчета для принятия положения, при котором он может упираться в полосу 91, 92 после резания.

Предпочтительно, выравнивающий элемент 4 также выполнен с возможностью возвратно-поступательного перемещения в направлении F подачи, параллельном линии L отсчета, по существу параллельном линии L отсчета и/или вдоль линии L отсчета, для расположения выравнивающего элемента 4 вдоль линии L отсчета как можно ближе к линии К резания. Предпочтительно, в выравнивающем элементе 4 предусмотрен острый сходящийся на конус конец 42, обращенный к линии К резания, что обеспечивает прохождение упорной поверхности 41 на упомянутом сходящемся на конус конце 42 как можно ближе к линии К резания. Таким образом, упорная поверхность 41 может упираться по существу в существенную часть полосы 91, 92, если по существу не во всю длину полосы 91, 92 в направлении F подачи.

Как показано на фиг.6, 7 и 8, устройство 1 содержит приводное устройство 81 для выравнивания, обеспечивающее управление перемещениями выравнивающего элемента 4 в направлении А упирания и в направлении С коррекции. Приводное устройство 81 для выравнивания предпочтительно выполнено в виде линейного приводного устройства, наиболее предпочтительно, шпиндельного приводного устройства. Однако для специалистов в данной области техники очевидно, что возможны различные альтернативные приводные устройства для управления перемещением выравнивающего элемента 4 в направлении А упирания и в направлении С коррекции.

Как показано на фиг.9, устройство 1 также содержит приводное устройство 82 для приближения, обеспечивающее управление возвратно-поступательным перемещением выравнивающего элемента 4 в направлении F подачи. Приводное устройство 82 для приближения может быть выполнено в виде линейного приводного устройства, например, шпиндельного приводного устройства. Однако в варианте осуществления, показанном на фиг.9, приводное устройство 82 для приближения содержит передачу 83 для преобразования перемещения опорного элемента 20 в возвратно-поступательное перемещение выравнивающего элемента 4 в направлении F подачи и/или вдоль линии L отсчета. В показанном варианте осуществления опорный элемент 20 имеет полностью круговую периферию 25 и выполнен с возможностью вращения вокруг оси R вращения для установки угла Н резания. Это вращение преобразуется посредством передачи 83 в линейное или по существу линейное возвратно-поступательное перемещение выравнивающего элемента 4 в направлении F подачи.

Передача 83 содержит первый ремень 84, который расположен вокруг круговой периферии 25 опорного элемента 20. В передаче 83 также предусмотрен первый шкив 85, второй шкив 86 и второй ремень 87, который расположен виде петли вокруг первого шкива 85 и второго шкива 86. Первый ремень 84 соединен с первым шкивом 85 и/или расположен вокруг первого шкива 85 для управления вращением упомянутого первого шкива 85 с передаточным отношением по отношению к вращению опорного элемента 20. Выравнивающий элемент 4 неподвижно соединен с частью второго ремня 87 с обеспечением его перемещения вместе с упомянутой частью второго ремня 87.

Диметр первого шкива 85 выбран с обеспечением необходимого передаточного отношения между вращением опорного элемента 20 и первого шкива 85. Передаточное отношение предпочтительно является таким передаточным отношением, которое вызывает необходимое смещение выравнивающего элемента 4 относительно и/или по отношению к вращению опорного элемента 20. Соответствующее смещение направлено на позиционирование и/или удерживание выравнивающего элемента 4 вдоль линии L отсчета в положении, находящемся как можно ближе к линии К резания.

Предпочтительно, передача 83 содержит множество направляющих шкивов 88 для перенаправления и/или направления по меньшей мере части первого ремня 84 в направлении от периферии 25 опорного элемента 20 и в петлю вокруг первого шкива 85.

Как показано на фиг.6-8, корректирующее устройство 3 также содержит один или более фиксирующих элементов 6 для фиксации полосы 91, 92 относительно поверхности 31 для выравнивания после смещения полосы 91, 92 посредством одного или более корректирующих элементов 5. Один или более фиксирующих элементов 6 предпочтительно содержат один или более электромагнитов на поверхности 31 для выравнивания или под поверхностью 31 для выравнивания, причем один или более фиксирующих электромагнитов 6 выполнены с возможностью переключения между активным состоянием, обеспечивающим магнитную фиксацию полосы 91, 92 относительно поверхности 31 для выравнивания, и неактивным состоянием, обеспечивающим освобождение полосы 91, 92 от поверхности 31 для выравнивания. Альтернативно, один или более фиксирующих элементов могут содержать постоянные магниты (не показаны), которые могут быть отведены от поверхности 31 выравнивания для освобождения полосы 91, 92 от поверхности 31 для выравнивания.

На фиг.10 показан возможный вариант осуществления, в котором устройство 1 дополнительно содержит захватное устройство 7, которое выполнено с возможностью размещения в положение снятия полосы 91, 92 с поверхности 31 для выравнивания. Упомянутое захватное устройство 7 содержит множество магнитов 71, 72 захватного устройства для магнитного удерживания полосы 91, 92 на поверхности захватного устройства 7. При использовании в комбинации с вышеописанными фиксирующими магнитами 6, фиксирующие магниты 6 могут быть отключены и отведены, как только магниты 71, 72 захватного устройства начнут удерживать полосу 91, 92 на поверхности захватного устройства 7. Однако, хотя фиксирующие магниты 6 могут быть отключены или отведены, один или более корректирующих магнитов 5 в выравнивающем элементе 4 все еще будут находиться в непосредственно близости к захватному устройству 7. Следовательно, их магнитные поля могут пересекаться с магнитным снятием посредством захватного устройства 7.

Поэтому в этом конкретном варианте осуществления один или более корректирующих элементов 5 содержит множество корректирующих магнитов 51, 52, которые создают первое результирующее магнитное поле, а магниты 71, 72 захватного устройства создают второе результирующее магнитное поле. Первое результирующее магнитное поле по меньшей мере частично смещено относительно второго результирующего магнитного поля. В частности, множество корректирующих магнитов 51, 52 содержит первую группу корректирующих магнитов 51, которые обращены своим северным полюсом N к захватному устройству 7 в положении снятия, и вторую группу корректирующих магнитов 52, которые обращены своим южным полюсом S к захватному устройству в положении снятия, причем корректирующие магниты 51 первой группы расположены попеременно с корректирующими магнитами 52 второй группы внутри первого результирующего магнитного поля. Хотя каждый корректирующий магнит 51, 52 по отдельности все еще может притягивать полосу 91, 92, попеременное расположение обеспечивает по меньшей мере частичное подавление результирующего магнитного поля относительно результирующего магнитного поля магнитов 71, 72 захватного устройства для уменьшения влияния корректирующих магнитов 51, 52 на магниты 71, 72 захватного устройства.

Предпочтительно, если шаг, то есть расстояние от сердечника до сердечника корректирующих магнитов 51, 52 первого результирующего магнитного поля отличается от шага между магнитами 71, 72 захватного устройства второго результирующего магнитного поля, например, шаг между корректирующими магнитами 51, 52 может быть по меньшей мере в два раза меньше, чем шаг между магнитами 71, 72 захватного устройства. Как следствие, уменьшенный шаг обеспечивает расположение двух из корректирующих магнитов 51, 52 напротив только одного из магнитов 71, 72 захватного устройства, тем самым существенно уменьшая их влияние на отдельный магнит 71, 72 захватного устройства.

Ниже более подробно описан способ коррекции смещения полос 91, 92 со ссылкой на фиг.1-10.

На фиг.1 показана ситуация, при которой опорный элемент 20 повернут вокруг оси R вращения так, что линия К резания проходит под заданным углом Н резания. Полоса 90 подана подающим элементом 22 в направлении F подачи на поверхность 21 для резания опорного элемента 20. Нож 23 перемещен в направлении Е резания вдоль линии К резания для отрезания ведущего конца полосы 90 под углом Н резания. Во время резания полосу 90 удерживают посредством удерживающих магнитов 26. После резания удерживающие магниты 26 вдвигают в поверхность 21 для резания и/или деактивируют для освобождения полосы 90. Нож 23 возвращается в положение, показанное на фиг.1 для последующего этапа резания. В результате резания образован новый, треугольный ведущий конец 94. Как правило, ведущий конец 94 слегка деформируется на этапе резания, так как ведущий конец 94 имеет относительно небольшую поверхность контакта с поверхностью 21 для резания и легко может быть смещен ножом 23 относительно остальной части полосы 90. Деформация, показанная на фиг.1, преувеличена для четкой иллюстрации проблемы, лежащей в основе настоящего изобретения. Выравнивающий элемент 4 перемещен в направлении С коррекции в первое положение, расположенное на расстоянии от линии L отсчета, чтобы обеспечивать подачу полосы 90 на поверхность 31 для выравнивания в направлении F подачи без создания препятствия упомянутой подаче выравнивающим элементом 4.

На фиг.2 показана ситуация, при которой полосу 90 с заново образованным ведущим концом 94 приводят в движение или перемещают дальше по поверхности 21 для резания в направлении F подачи так, чтобы по меньшей мере ведущий конец 94 полосы 90 был расположен на поверхности 31 для выравнивания и/или опирался на поверхность 31 для выравнивания. После этого нож 23 снова перемещают в направлении Е резания вдоль линии К резания для отрезания вышеупомянутой первой полосы 91 от полосы 9 под углом Н резания. В результате резания образован треугольный задний конец 95, подобный переднему концу 94. Передний конец 94 все еще остается быть слегка деформированным в результате этапа резания, показанного на фиг.1. Теперь выравнивающий элемент 4 может быть перемещен в направлении А упирания обратно к линии L отсчета.

Как показано на фиг.3 и 4, может быть выполнено вращение опорного элемента 20 вокруг оси R вращения так, чтобы линия К резания проходила под другим углом Н резания относительно угла Н резания на фиг.1 и 2. Таким образом, полоса 90 может быть разрезана на одну или более вторых полос 92 для другой партии. Во время вращения положение выравнивающего элемента 4 регулируется, предпочтительно автоматически, с использованием подходящего механизма, например, приводного устройства 82 для приближения, как показано на фиг.10, для расположения выравнивающего элемента 4 как можно ближе к линии К резания, чтобы обеспечивать оптимальное выравнивание полосы 91, 92 во время последующих этапов способа. Последующие этапы способа применяются к любой из полос 91, 92, разрезаемых под углами H резания, как показано на фиг.1-4, или под любыми другими углами H резания в регулируемом диапазоне опорного элемента 20.

На фиг.6 показан выравнивающий элемент 4 в первом положении, соответствующем первому положению, показанному на фиг.1-4, на расстоянии от линии L отсчета, поскольку полосу 90 подают на поверхность 31 для выравнивания. Как только полоса 91, 92 будет находиться приблизительно в требуемом положении на поверхности 31 для выравнивания, например, в пределах пяти миллиметров от линии L отсчета, приводное устройство 81 для выравнивания приводится в действие для перемещения выравнивающего элемента 4 из первого положения, как показано на фиг.6, расположенного на первом расстоянии от линии L отсчета во второе положение, как показано на фиг.7, расположенное на втором расстоянии от линии L отсчета. Второе расстояние меньше, чем первое расстояние. В частности, первое расстояние составляет более восьми миллиметров или более десяти миллиметров, и второе расстояние находится в диапазоне от пяти до восьми миллиметров. Предпочтительно, смещающая сила D, с которой один или более корректирующих элементов 5 действуют на полосу 91, 92, является достаточной для смещения полосы 91, 92 в направлении С коррекции, когда выравнивающий элемент 4 находится между первым положением и вторым положением. Следовательно, во время перемещения выравнивающего элемента 4 из первого положения во второе положение, величина смещающей силы D, действующей на полосу 91, 92, не превышает трение между полосой 91, 92 и поверхностью 31 для выравнивания. Однако упомянутая величина будет увеличиваться по мере перемещения выравнивающего элемента 4 ближе, и как только выравнивающий элемент 4 достигнет второго положения, как показано на фиг.7, или когда выравнивающий элемент 4 будет находиться в любом положении между вторым положением, как показано на фиг.7, и третьим положением, находящимся на линии L отсчета, как показано на фиг.8, смещающая сила D, с которой один или более корректирующих элементов 5 действуют на полосу 91, 92, будет достаточна для смещения по меньшей мере части полосы 91, 92 в направлении С коррекции в положение упирания в упорную поверхность 41.

Как показано на фиг.7, полоса 91, 92 может быть приведена в положение упирания в упорную поверхность 41, в то время когда выравнивающий элемент 4 еще не был перемещен в третье положение на линия L отсчета. Следовательно, полоса 91, 92 в действительности может быть приведена за линию L отсчета. После чего, поскольку выравнивающий элемент 4 продолжает перемещаться в направлении А упирания к третьему положению, как показано на фиг. 8, упирающаяся в него полоса 91, 92 также будет смещаться в направлении А упирания и в конечном итоге будет выровнена вдоль линии L отсчета.

Как только полоса 91, 92 будет выровнена или скорректирована вдоль линии L отсчета, один или более фиксирующих элементов 6, расположенных под поверхностью 31 для выравнивания, могут быть включены в активное состояние для фиксирования выровненного и скорректированного положения полосы 91, 92 на поверхности 31 для выравнивания. Выравнивающий элемент 4 в дальнейшем может быть перемещен обратно в направлении С коррекции в первое положение, как показано на фиг.6, для следующего цикла способа.

Далее, выровненная и скорректированная полоса 91, 92 может быть снята захватным устройством 7, как показано на фиг.10, например, ранее описанным способом, для передачи к расположенному далее сборочному устройству (не показано).

Приведенное выше описание предназначено для иллюстрации работы предпочтительных вариантов осуществления и не ограничивает объем изобретения. Из приведенного выше описания специалистам в данной области техники будет понятно множество альтернативных вариантов осуществления, лежащих в рамках объема настоящего изобретения.

Перечень ссылочных позиций

1 – устройство согласно изобретению

2 - режущее устройство

20 - опорный элемент

21 - опорная поверхность

22 - подающий элемент

23 - нож

24 - направляющая

25 - круговая периферия

26 - удерживающие магниты

3 - корректирующее устройство

31 - поверхность для выравнивания

4 - выравнивающий элемент

40 - выравнивающее тело

41 - упорная поверхность

42 - сходящийся на конус конец

5 - один или более корректирующих элементов

51 - корректирующий магнит

52 - корректирующий магнит

6 - один или более фиксирующих элементов

7 - захватное устройство

71 - магнит захватного устройства

72 - магнит захватного устройства

81 - приводное устройство для выравнивания

82 - приводное устройство для приближения

83 - передача

84 - первый ремень

85 - первый шкив

86 - второй шкив

87 - второй ремень

90 - непрерывная полоса

91 - первая полоса

92 - вторая полоса

93 - усилительный элемент

94 - передний конец

95 - задний конец

A - направление упирания

C - направление коррекции

D - смещающая сила

F - направление подачи

H - угол резания

K - линия резания

L - линия пересечения/линия отсчета

P - опорная плоскость

V1 - первая вертикальная плоскость

V2 - вторая вертикальная плоскость

Группа изобретений относится к устройству и способу коррекции смещения полосы. Устройство (1) содержит корректирующее устройство (3) с поверхностью (31) для выравнивания для поддерживания полосы (91, 92) в опорной плоскости (P). Причем опорная плоскость(P) проходит под опорным углом относительно первой вертикальной плоскости (V1) в диапазоне от пяти до тридцати градусов, при этом опорная плоскость (P) пересекается со второй вертикальной плоскостью (V2), которая перпендикулярна первой вертикальной плоскости (V1), на линии (L) пересечения. При этом корректирующее устройство (3) дополнительно содержит один или более корректирующих элементов (5), расположенных на той же стороне поверхности для выравнивания (31), которая выполнена с возможностью поддерживания полосы (91, 92). Кроме того, указанные один или более корректирующих элементов выполнены с возможностью воздействия смещающей силой (D) на упомянутую полосу (91, 92) в направлении (с) коррекции, параллельном опорной плоскости (P) и поперечном линии (L) пересечения. Способ осуществляют с использованием вышеуказанного устройства, который включает этапы поддерживания полосы (91, 92) на поверхности для выравнивания (31), использования одного или более корректирующих элементов (5) для воздействия смещающей силой (D) на полосу (91, 92) в направлении (с) коррекции. Тем самым, обеспечения перемещения по меньшей мере части упомянутой полосы по поверхности (31) для выравнивания в упомянутом (с) направлении коррекции. Техническим результатом заявленной группы изобретений является разработка устройства и способа для улучшенной коррекции смещения полосы. 2 н. и 33 з.п. ф-лы, 10 ил.

1. Устройство для коррекции смещения полосы, содержащее корректирующее устройство с поверхностью для выравнивания для поддерживания полосы в опорной плоскости, причем опорная плоскость проходит под опорным углом относительно первой вертикальной плоскости в диапазоне от пяти до тридцати градусов, при этом опорная плоскость пересекается со второй вертикальной плоскостью, которая перпендикулярна первой вертикальной плоскости, на линии пересечения, причем корректирующее устройство дополнительно содержит один или более корректирующих элементов, расположенных на той же стороне поверхности для выравнивания, которая выполнена с возможностью поддерживания полосы, при этом указанные один или более корректирующих элементов выполнены с возможностью воздействия смещающей силой на упомянутую полосу в направлении коррекции, параллельном опорной плоскости и поперечном линии пересечения.

2. Устройство по п.1, в котором один или более корректирующих элементов выполнены с возможностью воздействия на полосу в основном в направлении коррекции.

3. Устройство по п.2, в котором один или более корректирующих элементов выполнены с возможностью воздействия на полосу исключительно в направлении коррекции.

4. Устройство по п.1, в котором один или более корректирующих элементов содержат один или более притягивающих элементов для притягивания полосы в направлении коррекции.

5. Устройство по п.1, в котором корректирующее устройство содержит выравнивающий элемент с упорной поверхностью, которая проходит параллельно линии пересечения и обращена в направлении упирания, противоположном направлению коррекции.

6. Устройство по п.5, в котором выравнивающий элемент выполнен с возможностью перемещения в направлении упирания.

7. Устройство по п.5, в котором один или более корректирующих элементов предусмотрены в выравнивающем элементе или на выравнивающем элементе.

8. Устройство по п.7, в котором один или более корректирующих элементов предусмотрены на упорной поверхности и обращены в направлении упирания.

9. Устройство по п.5, в котором линия пересечения является линией отсчета на поверхности для выравнивания для выравнивания полосы, причем выравнивающий элемент выполнен с возможностью перемещения в направлении упирания по меньшей мере до линии отсчета.

10. Устройство по п.9, в котором выравнивающий элемент выполнен с возможностью перемещения в направлении упирания из первого положения, находящегося на первом расстоянии от линии отсчета, во второе положение, находящееся на втором расстоянии, меньшем, чем первое расстояние, от линии отсчета.

11. Устройство по п.10, в котором смещающая сила, с которой один или более корректирующих элементов воздействуют на полосу, является недостаточной для смещения полосы в направлении коррекции, когда выравнивающий элемент находится между первым положением и вторым положением.

12. Устройство по п.10, в котором первое расстояние составляет более восьми миллиметров или более десяти миллиметров.

13. Устройство по п.10, в котором второе расстояние находится в диапазоне от пяти до восьми миллиметров.

14. Устройство по п.10, в котором выравнивающий элемент выполнен с возможностью перемещения в направлении упирания из второго положения в третье положение, находящееся на линии отсчета.

15. Устройство по п.14, в котором смещающая сила, с которой один или более корректирующих элементов воздействует на полосу, является достаточной для смещения по меньшей мере части полосы в направлении коррекции в упирание в упорную поверхность, когда выравнивающий элемент находится между вторым положением и третьим положением.

16. Устройство по п.1, в котором полоса содержит ферромагнитные усилительные элементы, причем один или более корректирующих элементов содержат один или более корректирующих магнитов для магнитного притягивания полосы в направлении коррекции.

17. Устройство по п.16, в котором один или более корректирующих магнитов являются постоянными магнитами.

18. Устройство по п.16, в котором один или более коррекционных магнитов создают первое результирующее магнитное поле, причем устройство дополнительно содержит захватное устройство, которое выполнено с возможностью расположения в положении снятия для снятия полосы с поверхности для выравнивания, при этом захватное устройство содержит множество магнитов захватного устройства, которые создают второе результирующее магнитное поле для удерживания полосы на захватном устройстве, причем первое результирующее магнитное поле по меньшей мере частично смещено относительно второго результирующего магнитного поля.

19. Устройство по п.18, в котором множество корректирующих магнитов содержит первую группу корректирующих магнитов, которые обращены своим северным полюсом к захватному устройству в положении снятия, и вторую группу корректирующих магнитов, которые обращены своим южным полюсом к захватному устройству в положении снятия, причем корректирующие магниты первой группы расположены попеременно с корректирующими магнитами второй группы внутри первого результирующего магнитного поля.

20. Устройство по п.18, в котором шаг между корректирующими магнитами отличается от шага между магнитами захватного устройства.

21. Устройство по п.1, в котором корректирующее устройство дополнительно содержит один или более фиксирующих элементов для фиксации полосы относительно поверхности для выравнивания после смещения полосы посредством одного или более корректирующих элементов.

22. Устройство по п.21, в котором один или более фиксирующих элементов выполнены с возможностью переключения между активным состоянием для магнитной фиксации полосы относительно поверхности для выравнивания и неактивным состоянием для освобождения полосы от поверхности для выравнивания.

23. Устройство по п.6, в котором корректирующее устройство содержит приводное устройство для выравнивания, обеспечивающее управление перемещением выравнивающего элемента в направлении упирания.

24. Устройство по п.6, дополнительно содержащее режущее устройство, причем режущее устройство содержит опорный элемент с поверхностью для резания для поддерживания полосы и подающий элемент для подачи полосы на поверхность для резания в направлении подачи, которое параллельно линии пересечения, при этом в режущем устройстве предусмотрен нож, который выполнен с возможностью перемещения вдоль линии резания для отрезания одной или более полос от непрерывной полосы под углом резания, который является острым углом относительно направления подачи, причем поверхность для выравнивания и поверхность для резания являются копланарными поверхностями, при этом устройство содержит приводное устройство для приближения, которое выполнено с возможностью перемещения выравнивающего элемента по меньшей мере частично на поверхность для резания, параллельно линии пересечения, в положение, находящееся как можно ближе к линии резания.

25. Устройство по п.24, в котором опорный элемент выполнен с возможностью вращения вокруг оси вращения для регулирования угла резания, при этом приводное устройство для приближения содержит передачу для преобразования вращения опорного элемента в перемещение выравнивающего элемента параллельно линии пересечения.

26. Устройство по п.25, в котором опорный элемент имеет круговую периферию, которая концентрична оси вращения, причем передача содержит первый ремень, который проходит вокруг круговой периферии опорного элемента, и второй ремень, который проходит в петлю вокруг первого шкива и второго шкива, при этом выравнивающий элемент соединен со вторым ремнем и выполнен с возможностью перемещения вместе со вторым ремнем в направлении, параллельном линии пересечения, причем первый ремень выполнен с возможностью приведения первого шкива во вращение с передаточным отношением по отношению к вращению опорного элемента, с обеспечением перемещения выравнивающего элемента в ответ на вращение опорного элемента для удерживания выравнивающего элемента в положении, находящемся как можно ближе к линии резания.

27. Способ коррекции смещения полосы с использованием устройства по п.1, включающий этапы поддерживания полосы на поверхности для выравнивания, использования одного или более корректирующих элементов для воздействия смещающей силой на полосу в направлении коррекции и, тем самым, обеспечения перемещения по меньшей мере части упомянутой полосы по поверхности для выравнивания в упомянутом направлении коррекции.

28. Способ по п.27, в котором один или более корректирующих элементов действуют на полосу в основном в направлении коррекции.

29. Способ по п.28, в котором один или более корректирующих элементов действуют на полосу исключительно в направлении коррекции.

30. Способ по п.27, в котором устройство содержит выравнивающий элемент с упорной поверхностью, которая проходит параллельно линии пересечения и обращена в направлении упирания, противоположном направлению коррекции, причем в выравнивающем элементе или на выравнивающем элементе предусмотрен один или более корректирующих элементов, при этом способ включает этап перемещения выравнивающего элемента к полосе в направлении упирания.

31. Способ по п.30, в котором линия пересечения является линией отсчета на поверхности для выравнивания полосы, причем способ включает этап перемещения выравнивающего элемента в направлении упирания по меньшей мере до линии отсчета.

32. Способ по п.31, включающий этап перемещения выравнивающего элемента в направлении упирания из первого положения, находящегося на первом расстоянии от линии отсчета, во второе положение, находящееся на втором расстоянии, меньшем, чем первое расстояние, от линии отсчета, причем смещающая сила, с которой один или более корректирующих элементов действуют на полосу, является недостаточной для смещения полосы в направлении коррекции, когда выравнивающий элемент находится между первым положением и вторым положением.

33. Способ по п.32, включающий этап перемещения выравнивающего элемента в направлении упирания из второго положения в третье положение, находящееся на линии отсчета, причем смещающая сила, с которой один или более корректирующих элементов действуют на полосу, является достаточной для смещения по меньшей мере части полосы в направлении коррекции для упирания в упорную поверхность, когда выравнивающий элемент находится между вторым положением и третьим положением.

34. Способ по любому из пп.27-33, в котором полоса содержит ферромагнитные усилительные элементы, причем смещающая сила представляет собой магнитное притяжение в направлении коррекции.

35. Способ по любому из пп.27-34, включающий этап отрезания одной или более полос вдоль линии резания под углом резания и подачи упомянутой отрезанной полосы в направлении подачи, параллельном линии пересечения, на поверхность для выравнивания корректирующего устройства, причем угол резания является регулируемым углом, при этом способ дополнительно включает этап перемещения выравнивающего элемента в направлении, параллельном линии пересечения, в ответ на установку угла резания в положение или удерживание выравнивающего элемента в положении, находящемся как можно ближе к линии резания.

| WO 2015069102 A1, 14.05.2015 | |||

| WO 2015194941 A1, 23.12.2015 | |||

| US 5167751 A, 01.12.1992 | |||

| Сепаратор для жидкостей | 1979 |

|

SU844067A1 |

| Устройство для центрирования движущегося полосового материала | 1988 |

|

SU1565721A1 |

Авторы

Даты

2022-10-21—Публикация

2019-02-18—Подача