Изобретение относится к оборудо- ванию резинотехнической и шинной промышленности и предназначено для центрирования полимерных, полимерно-тканевых и тканевых полос материала, использующихся, например при изготовлении крупногабаритных резинотехнических изделий и покрышек пневматических шин.

Целью изобретения является расширение технологических возможностей устройства.

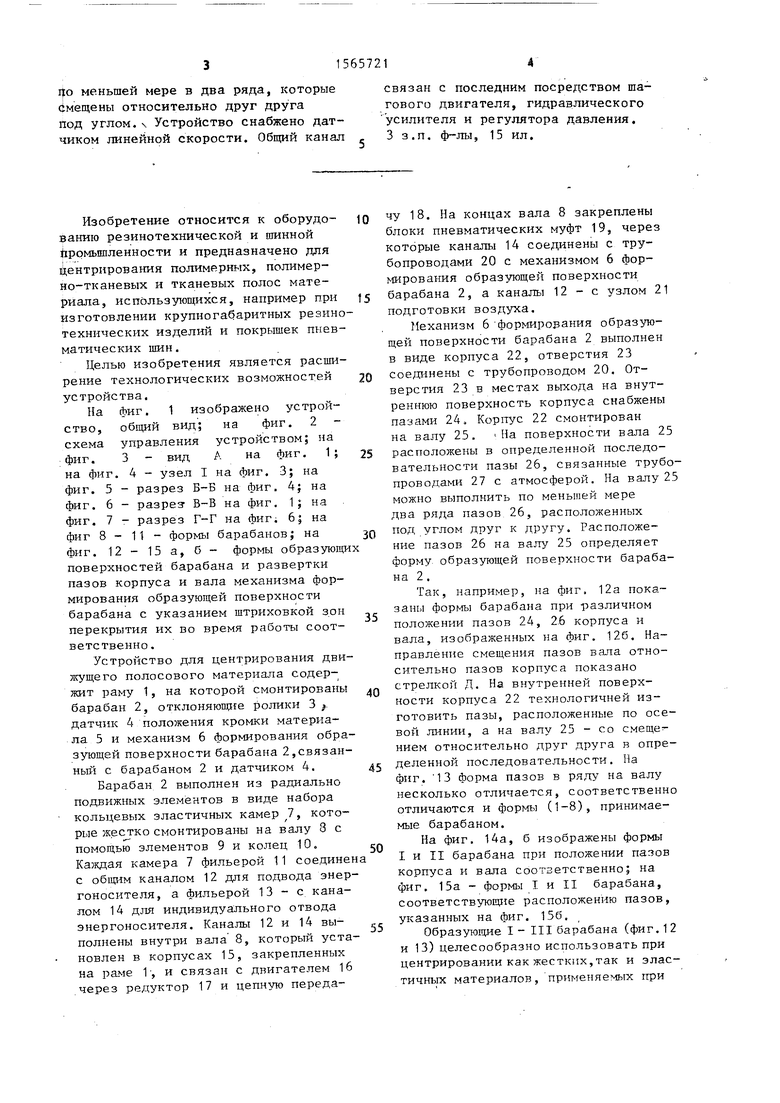

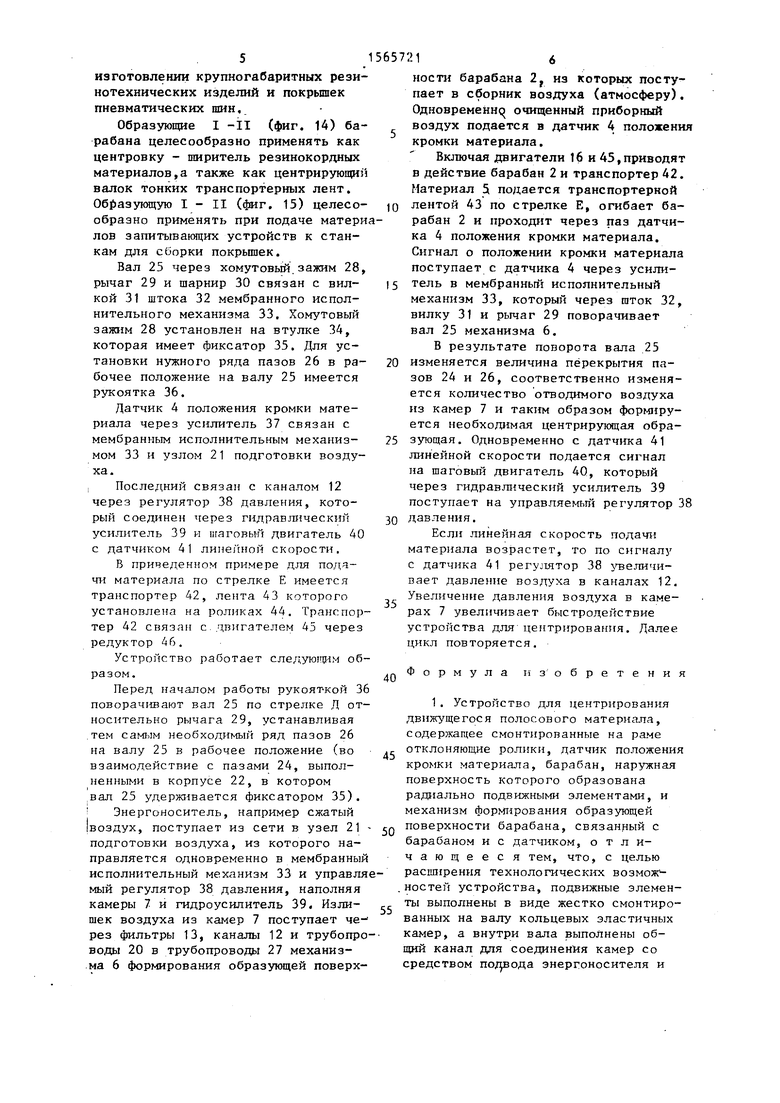

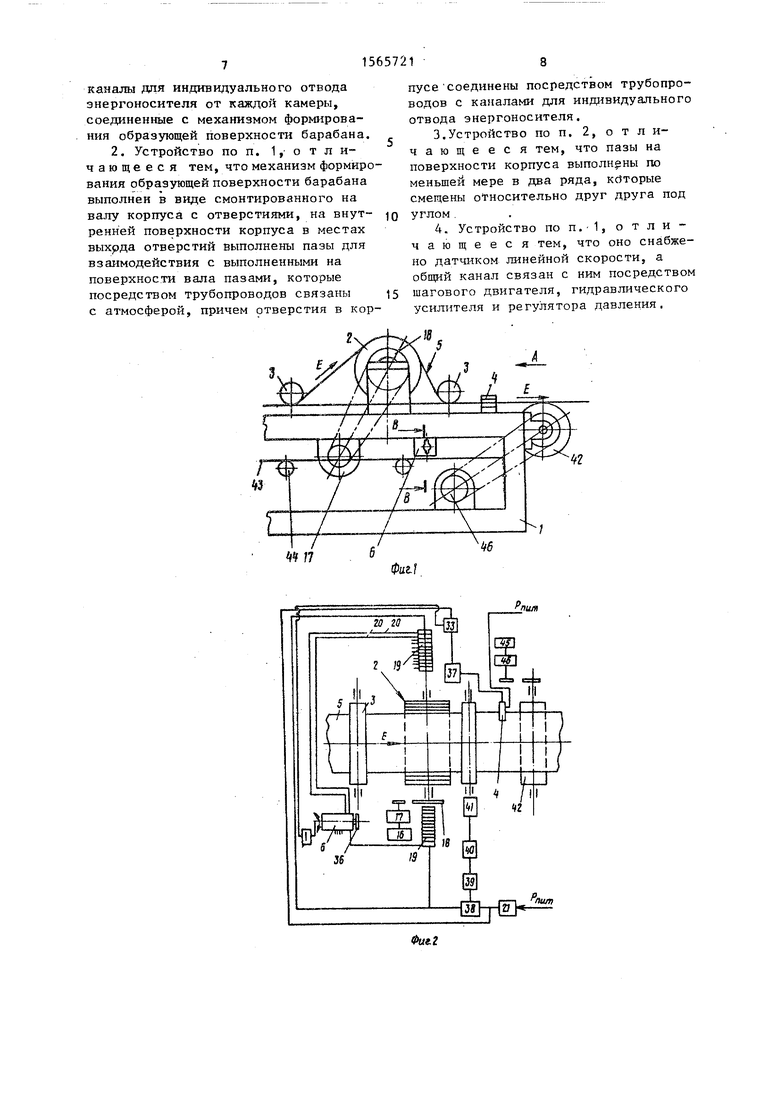

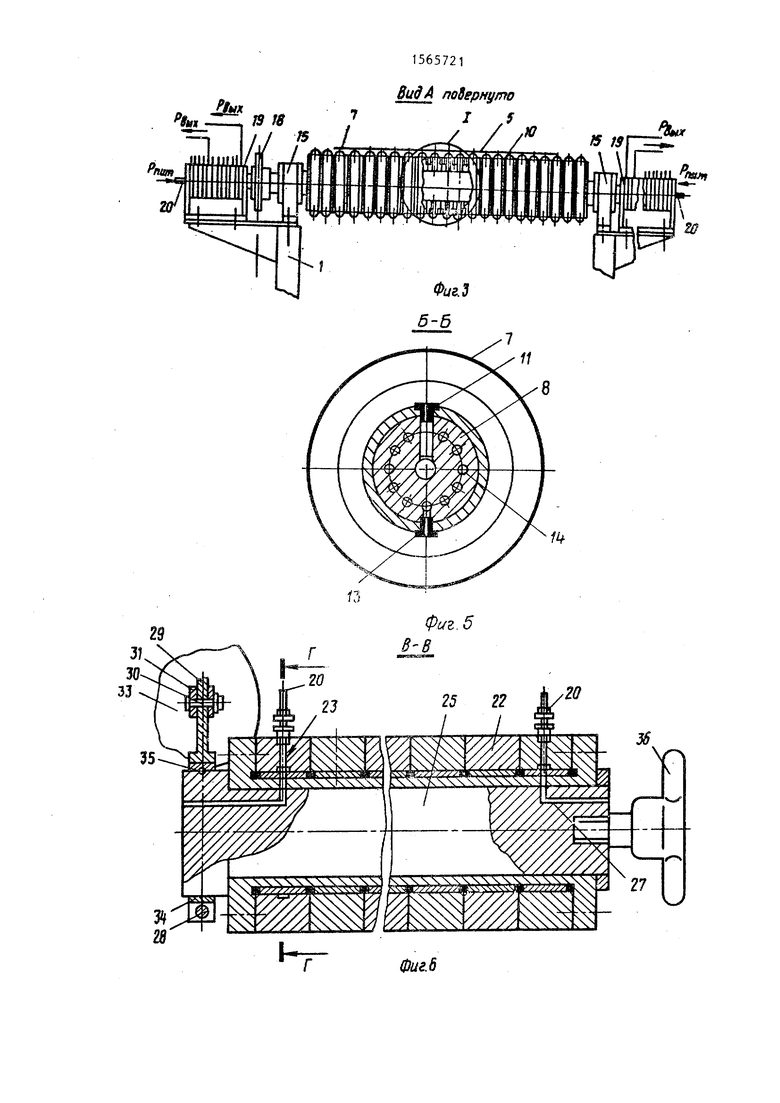

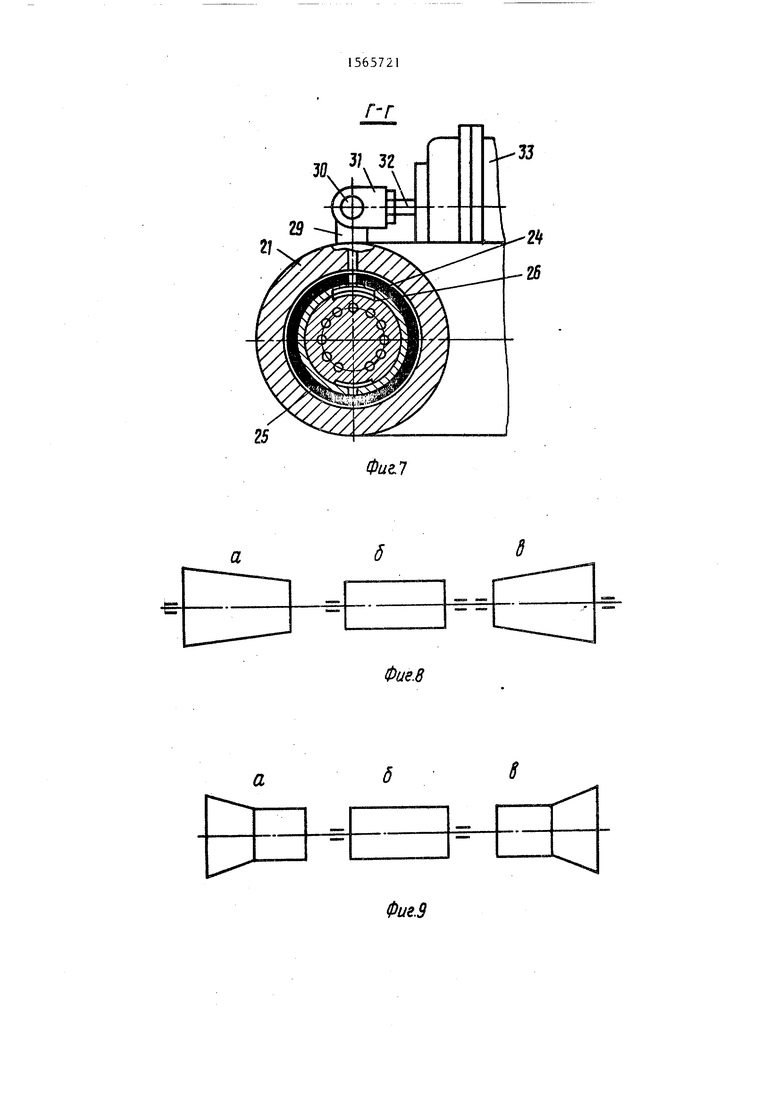

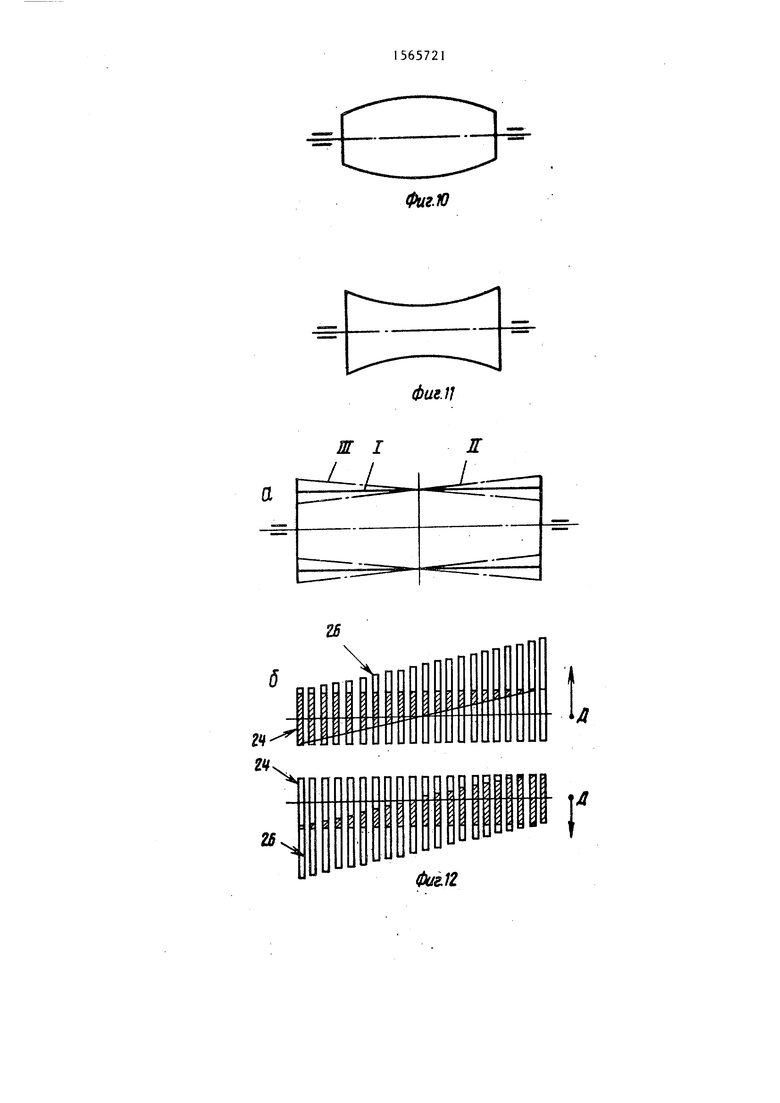

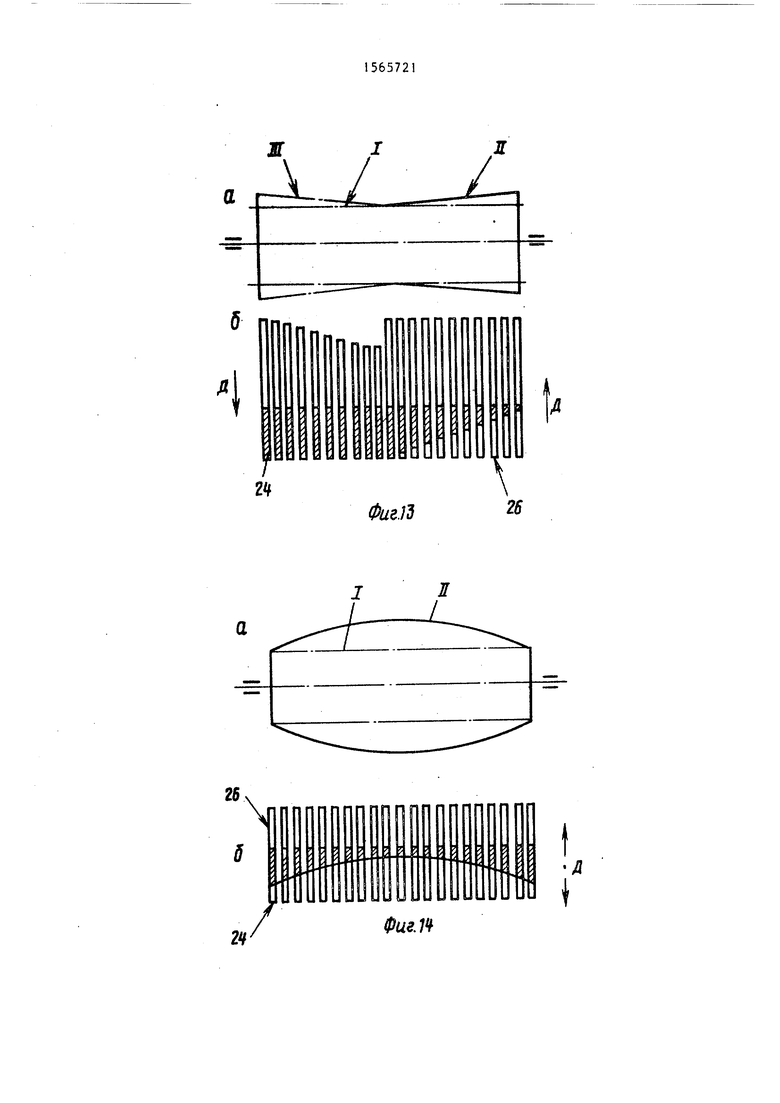

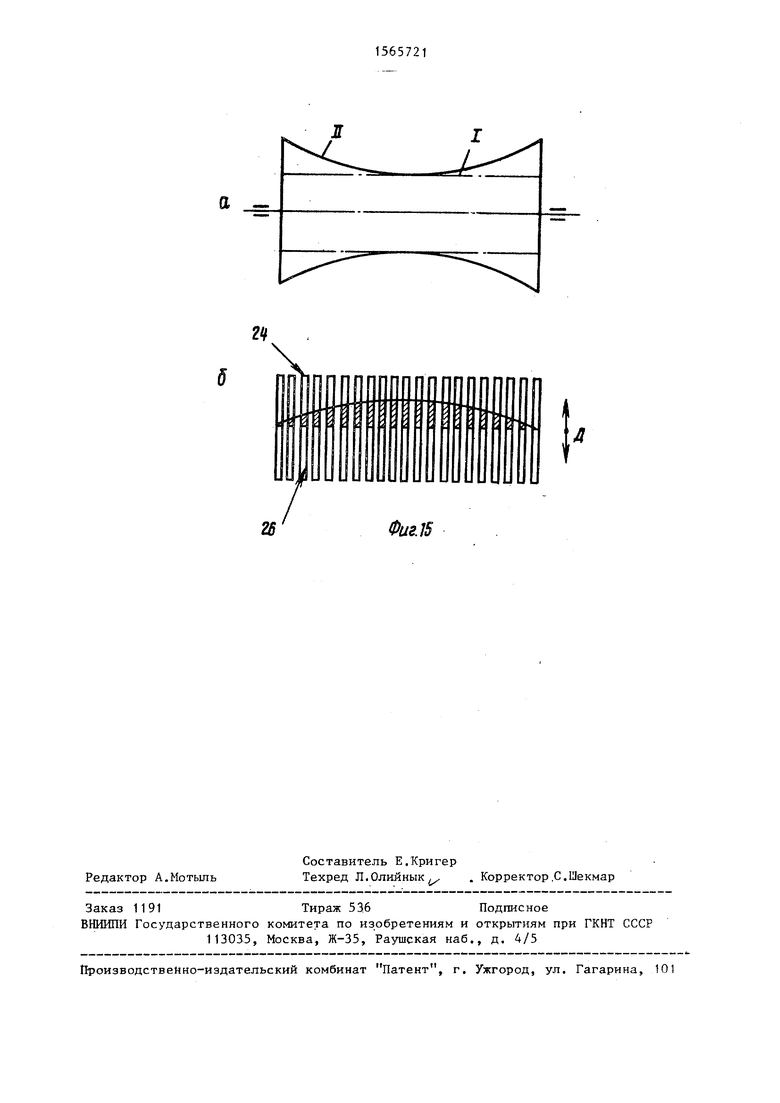

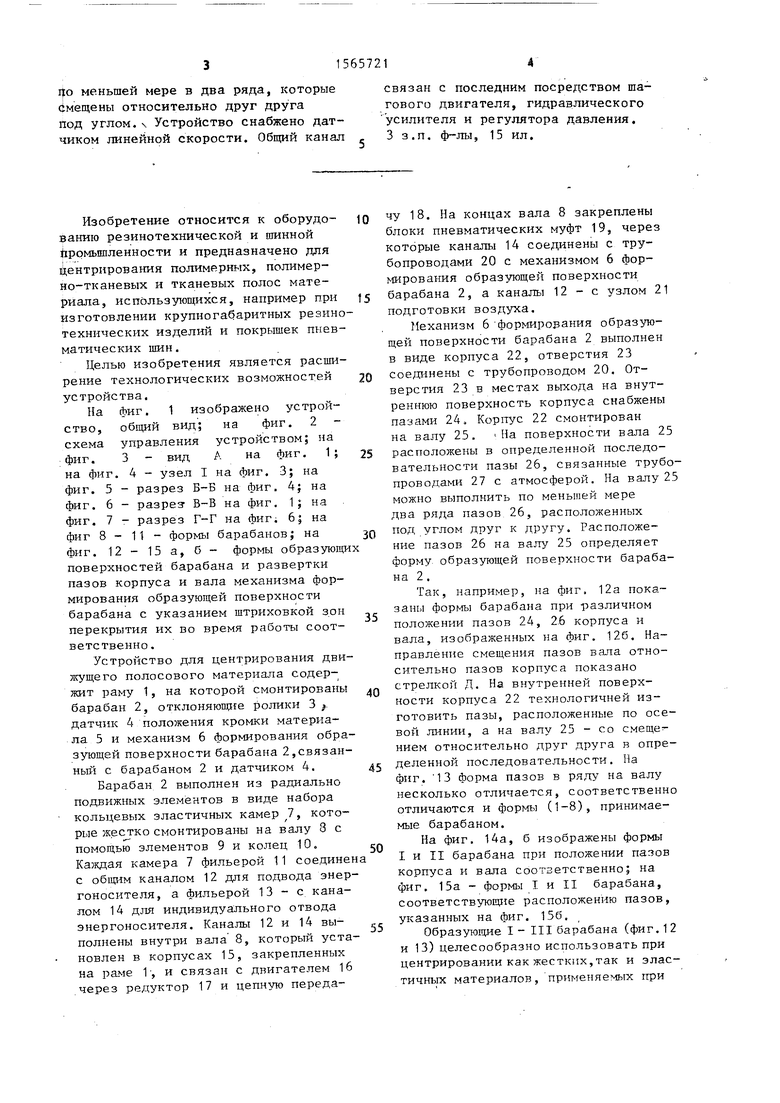

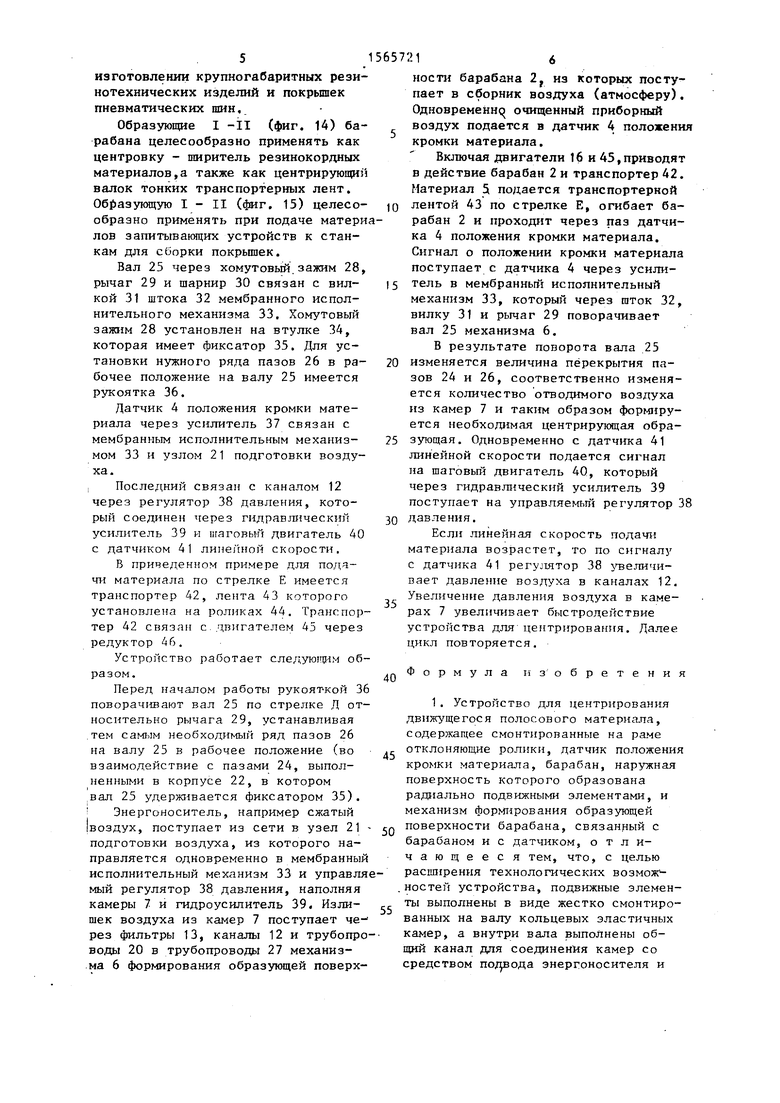

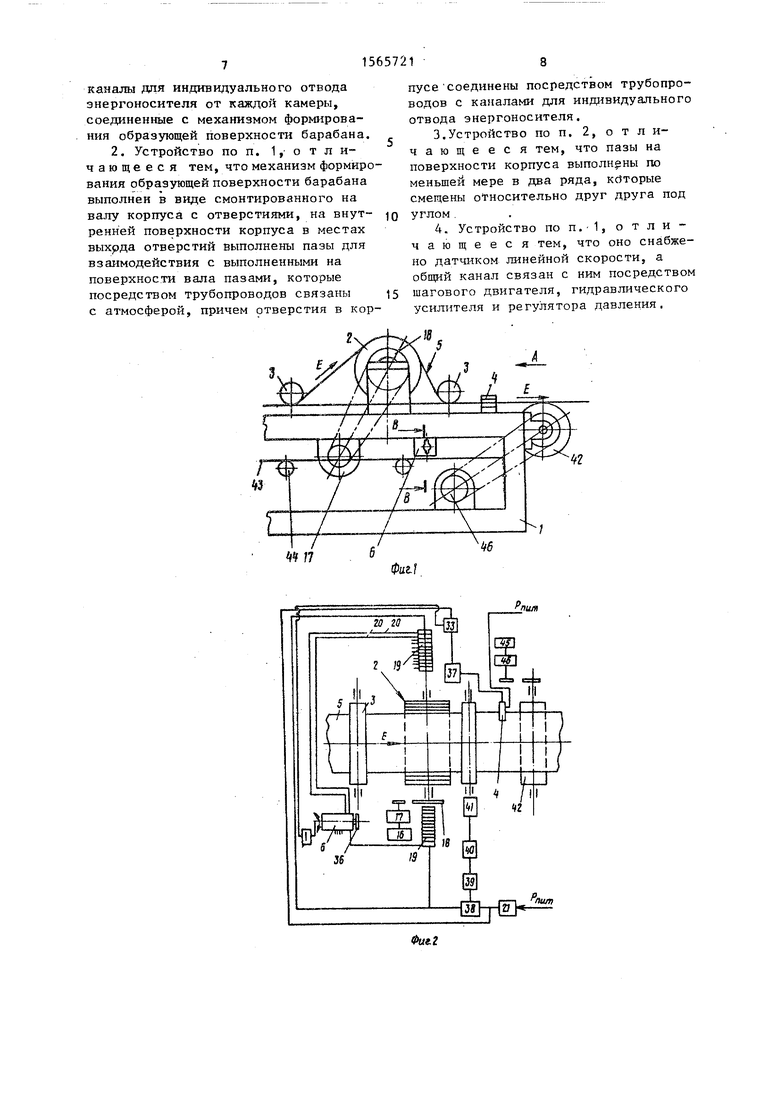

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - схема управления устройством; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - разрез- В-В на фиг. 1; на фиг. 7 - разрез Г-Г на фиг. 6| на фиг 8 - 11 - формы барабанов; на фиг. 12 - 15 а, б - формы образующи поверхностей барабана и развертки пазов корпуса и вала механизма формирования образующей поверхности барабана с указанием штриховкой зон перекрытия их во время работы соответственно .

Устройство для центрирования движущего полосового материала содержит раму 1, на которой смонтированы барабан 2, отклоняющие ролики 3 } датчик 4 положения кромки материала 5 и механизм 6 формирования образующей поверхности барабана 2,связанный с барабаном 2 и датчиком 4.

Барабан 2 выполнен из радиально подвижных элементов в виде набора кольцевых эластичных камер 7, которые жестко смонтированы на валу 8 с помощью элементов 9 и колец 10. Каждая камера 7 фильерой 11 соединен с общим каналом 12 для подвода энергоносителя, а фильерой 13 - с каналом 14 для индивидуального отвода энергоносителя. Каналы 12 и 14 вы- полнены внутри вала 8, который установлен в корпусах 15, закрепленных на раме 1, и связан с двигателем 16 через редуктор 17 и цепную переда

0

5 0

п 5

Q

5

чу 18. На концах вала 8 закреплены блоки пневматических муфт 19, через которые каналы 14 соединены с трубопроводами 20 с механизмом 6 формирования образующей поверхности барабана 2, а каналы 12 - с узлом 21 подготовки воздуха.

Механизм 6 формирования образующей поверхности барабана 2 выполнен в виде корпуса 22, отверстия 23 соединены с трубопроводом 20. Отверстия 23 в местах выхода на внутреннюю поверхность корпуса снабжены пазами 24. Корпус 22 смонтирован на валу 25. На поверхности вала 25 расположены в определенной последовательности пазы 26, связанные трубопроводами 27 с атмосферой. На валу 25 можно выполнить по меньшей мере два ряда пазов 26, расположенных под углом друг к другу. Расположение пазов 26 на валу 25 определяет форму образующей поверхности барабана 2.

Так, например, на фиг. 12а показаны формы барабана при различном положении пазов 24, 26 корпуса и вала, изображенных на фиг. 126. Направление смещения пазов вала относительно пазов корпуса показано стрелкой Д. На внутренней поверхности корпуса 22 технологичней изготовить пазы, расположенные по осевой линии, а на валу 25 - со смещением относительно друг друга в определенной последовательности. На фиг. 13 форма пазов в ряду на валу несколько отличается, соответственно отличаются и формы (1-8), принимаемые барабаном.

На фиг. 14а, б изображены формы I и II барабана при положении пазов корпуса и вала соответственно; на фиг. 15а - формы I и II барабана, соответствующие расположению пазов, указанных на фиг. 156.

Образующие I - III барабана (фиг.12 и 13) целесообразно использовать при центрировании как жестких,так и эластичных материалов, применяемых при

5

изготовлении крупногабаритных резинотехнических изделий и покрышек пневматических шин.

Образующие I -II (фиг. 14) барабана целесообразно применять как центровку - ширитель резинокордных материалов,а также как центрирующий валок тонких транспортерных лент. Образующую I - II (фиг. 15) целесообразно применять при подаче материлов звпитывающих устройств к станкам для сборки покрышек.

Вал 25 через хомутовый зажим 28, рычаг 29 и шарнир 30 связан с вилкой 31 штока 32 мембранного исполнительного механизма 33. Хомутовый зажим 28 установлен на втулке 34, которая имеет фиксатор 35. Для установки нужного ряда пазов 26 в рабочее положение на валу 25 имеется рукоятка 36.

Датчик 4 положения кромки материала через усилитель 37 связан с мембранным исполнительным механизмом 33 и узлом 21 подготовки воздуха.

Последний связан с каналом 12 через регулятор 38 давления, который соединен через гидравлический усилитель 39 и шаговый двигатель 40 с датчиком 41 линейной скорости.

В приведенном примере для подачи материала по стрелке Е имеется транспортер 42, лента 43 которого установлена на роликах 44. Транспортер 42 связан с двигателем 45 через редуктор 46.

Устройство работает следукитим образом.

Перед началом работы рукояткой 3 поворачивают вал 25 по стрелке Д относительно рычага 29, устанавливая тем самым необходимый ряд пазов 26 на валу 25 в рабочее положение (во взаимодействие с пазами 24, выполненными в корпусе 22, в котором вал 25 удерживается фиксатором 35).

Энергоноситель, например сжатый воздух, поступает из сети в узел 21 подготовки воздуха, из которого направляется одновременно в мембранны исполнительный механизм 33 и управлмый регулятор 38 давления, наполняя камеры 7 и гидроусилитель 39. Излишек воздуха из камер 7 поступает че рез фильтры 13, каналы 12 и трубопрводы 20 в трубопроводы 27 механизма 6 формирования образующей поверх

10

20

25

30

35

0

5

0

5

ности барабана 2t из которых поступает в сборник воздуха (атмосферу). Одновременно очищенный приборный воздух подается в датчик 4 положения кромки материала.

Включая двигатели 16 и 45,приводят в действие барабан 2 и транспортер 42. Материал 5, подается транспортерной лентой 43 по стрелке Е, огибает барабан 2 н проходит через паз датчика 4 положения кромки материала. Сигнал о положении кромки материала поступает с датчика 4 через усилитель в мембранный исполнительный механизм 33, который через шток 32, вилку 31 и рычаг 29 поворачивает вал 25 механизма 6.

В результате поворота вала 25 изменяется величина перекрытия пазов 24 и 26, соответственно изменяется количество отводимого воздуха из камер 7 и таким образом формируется необходимая центрирующая образующая. Одновременно с датчика 41 линейной скорости подается сигнал на шаговый двигатель 40, который через гидравлический усилитель 39 поступает на управляемый регулятор 38 давления.

Если линейная скорость подачи материала возрастет, то по сигналу с датчика 41 регулятор 38 увеличивает давление воздуха в каналах 12. Увеличение давления воздуха в камерах 7 увеличивает быстродействие устройства для центрирования. Далее цикл повторяется.

Формула из обретения

1. Устройство для центрирования движущегося полосового материала, содержащее смонтированные на раме отклоняющие ролики, датчик положения кромки материала, барабан, наружная поверхность которого образована радиально подвижными элементами, и механизм формирования образующей поверхности барабана, связанный с барабаном и с датчиком, отличающееся тем, что, с целью расширения технологических возмож .ностен устройства, подвижные элементы выполнены в виде жестко смонтированных на валу кольцевых эластичных камер, а внутри вала выполнены общий канал для соединения камер со средством подхода энергоносителя и

каналы для индивидуального отвода энергоносителя от каждой камеры, соединенные с механизмом формирования образующей поверхности барабана.

2. Устройство по п. 1, о т л и- чающееся тем, что механизм формирования образующей поверхности барабана выполнен в виде смонтированного на валу корпуса с отверстиями, на внут- ренней поверхности корпуса в местах выхода отверстий выполнены пазы для взаимодействия с выполненными на поверхности вала пазами, которые посредством трубопроводов связаны с атмосферой, причем отверстия в корпусе соединены посредством трубопроводов с каналами для индивидуального отвода энергоносителя.

3.Устройство по п. 2, отличающееся тем, что пазы на поверхности корпуса выполнены по меньшей мере в два ряда, кбторые смещены относительно друг друга под углом

4. Устройство по п. 1, отличающееся тем, что оно снабжено датчиком линейной скорости, а общий канал связан с ним посредством шагового двигателя, гидравлического усилителя и регулятора давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования движущегося полосового материала | 1990 |

|

SU1761545A2 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

| Установка для сварки сильфонов | 1982 |

|

SU1069970A1 |

| РЕГУЛЯТОР РАСХОДА РАБОЧЕЙ СРЕДЫ ДЛЯ СИСТЕМЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 2009 |

|

RU2409828C2 |

| Устройство для закатки обрезиненного корда в рулон | 1974 |

|

SU504675A1 |

| Устройство для центрирования движущегося материала | 1981 |

|

SU1014793A2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ БРЕВЕН | 2015 |

|

RU2600004C2 |

| Устройство для центрирования ленточного материала | 1990 |

|

SU1712497A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БРЕВНА | 2017 |

|

RU2761929C2 |

| Модуль для укладки мульчирующей пленки | 2024 |

|

RU2829590C1 |

Изобретение относится к оборудованию шинной и резинотехнической промышленности и может быть использовано для центрирования движущегося полосового материала. Цель изобретения - расширение технологических возможностей устройства. Для этого подвижные элементы выполнены в виде жестко смонтированных на валу (В) 8 кольцевых эластичных камер 7. Внутри В 8 выполнены общий канал 12 для соединения камер 7 со средством подвода энергоносителя и каналы 14 для индивидуального отвода энергоносителя от каждой камеры 7, соединенные с механизмом формирования образующей поверхности барабана. Последний выполнен в виде смонтированного на В корпуса с отверстиями. На внутренней поверхности корпуса в местах выхода отверстий выполнены пазы для взаимодействия с выполненными на поверхности В пазами, которые посредством трубопроводов связаны с атмосферой. Отверстия в корпусе соединены посредством трубопроводов с каналами для индивидуального отвода энергоносителя. Пазы на поверхности корпуса выполнены по меньшей мере в два ряда, которые смещены относительно друг друга под углом. Устройство снабжено датчиком линейной скорости. Общий канал связан с последним посредством шагового двигателя, гидравлического усилителя и регулятора давления. 3 з.п. ф-лы, 15 ил.

м;

Фт1

пши

8идА поЪерндто

фиг.6

Я

и

а

Фиг.7

8

Фие.8

8

Фиг.9

ж i

а

Фиг.Ю

.1J

1

ft

Фиг.Я

Ч

26

Фиг.М

а -

Фиг.15

Авторы

Даты

1990-05-23—Публикация

1988-09-22—Подача