ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления маточной смеси для применения в изготовлении пластикового изделия и относится к способу изготовления антибактериальной пластиковой маточной смеси на основе гранул максумсука, в которой при плавлении гранулы добавляют пористые пластиковые гранулы, содержащие антибактериальное вещество и максумсук в качестве сырья, для проявления превосходного антибактериального эффекта.

УРОВЕНЬ ТЕХНИКИ

Известно, что противомикробные пластики играют роль в антисептической и противомикробной активностях, противогрибковых свойствах, антикоррозийных свойствах, сохранении свежести, устранении запаха и т. д., поскольку в пластиках содержатся противомикробные вещества.

В качестве области техники, относящейся к изготовлению противомикробных пластиков, «материал для противомикробного пластика, противомикробный пластик, маточная смесь для изготовления противомикробного пластика и способ изготовления противомикробного пластика» (регистрационный номер патента Кореи № 10-1334283, патентный документ 1) раскрывает технологию, относящуюся к пластиковому материалу, включающему оксид цинка без покрытия порошкового типа, состоящий из вторичных частиц, в которых агрегированы первичные частицы.

Поскольку оксид цинка обладает отличным уровнем устойчивости к ядам или бактериям, он оказывает действие на специальные ферменты, которые обеспечивают кислородный и пищеварительный метаболизм, что позволяет нейтрализовать одноклеточных животных, таких как бактерии, вирусы и грибки. Таким образом, известно, что он является катализатором недостатка кислорода и пищи у бактерий.

Оксид цинка представляет собой продукт, который получил широкое распространение из-за его превосходного УФ-блокирующего (УФ - ультрафиолет) эффекта. Однако трудно добиться длительного эффекта, и существует проблема ухудшение указанных свойств пластика.

Кроме того, было много попыток применить существующие наночастицы серебра, но существует проблема отделения наночастиц серебра. Также существует проблема, заключающаяся в том, что их качество неоднородно, и противомикробное действие низкое, потому что оно заключается в самом пластике, а не в способе покрытия поверхности.

Патентная литература

Патентный документ 1: регистрационный номер патента Кореи № 10-01334283 (22 ноября 2013 г.)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Техническая проблема

Способ изготовления антибактериальной пластиковой маточной смеси на основе гранул максумсука по настоящему изобретению предназначен для преодоления проблемы, возникающей в предшествующем уровне техники, и для обеспечения способа изготовления, демонстрирующего превосходный антибактериальный эффект при использовании в качестве маточной смеси.

В частности, гранулы, внутри которых формируются пустые пространства, получают с использованием максумсука, гранулы экструдируют, в то время как пустые пространства гранул заполняются пластиковым сырьем таким образом, что связывание в маточной смеси в процессе формования пластиковых изделий является равномерным, и гранулы максумсука и пластиковое сырье трудно разделить, что предотвращает ухудшение физических свойств пластикового изделия.

Кроме того, наночастицы серебра, которые являются антибактериальным веществом, добавляют и обрабатывают в процессе гранулирования, указанные гранулы прочно интегрируются в процессе спекания гранул, и это позволяет избежать скопления гранул в одной точке из-за удельного веса или центробежной силы в процессе плавления для изготовления пластикового изделия так, что антибактериальный эффект проявляется равномерно на всем изделии.

Лучи дальнего инфракрасного спектра и антибактериальные компоненты, получаемые из гранул максумсука на поверхности или содержимом формованного пластикового изделия, подавляют различные бактерии и плесень, сохраняют свежесть в течение длительного периода времени и предотвращают ухудшение физических свойств пластикового изделия.

Техническое решение

Согласно одному аспекту настоящего изобретения для достижения этих целей обеспечен способ изготовления антибактериальной пластиковой маточной смеси, включающий:

стадию изготовления суспензии, где смешивают измельченный продукт максумсука и воду в определенном соотношении для получения суспензии;

первую стадию смешивания, где к суспензии добавляют антибактериальное вещество и пенообразователь, и дополнительного перемешивания смеси для получения смеси для гранулирования;

стадию гранулирования, где смесь для гранулирования формуют в гранулированную форму, имеющую средний размер частиц в диапазоне от 0,1 до 100 мкм, с использованием гранулятора для получения спеченных гранул максумсука;

вторую стадию смешивания, где подготавливают пластиковое сырье в форме гранул и смешивают его с гранулами максумсука для изготовления смеси гранул;

стадию экструдирования, где смесь гранул перемешивают, плавят и экструдируют в условиях от 180 до 350°C; и

стадию охлаждения и нарезания, где экструдат, полученный плавлением и экструдированием, охлаждают и нарезают для изготовления маточной смеси.

В вышеупомянутой конфигурации способ изготовления антибактериальной пластиковой маточной смеси дополнительно включает стадию обжига, где гранулы максумсука обжигают после стадии гранулирования для получения формы, в которой внутри образуются пустые пространства, а на поверхностях которой образуются поры; при этом пустые пространства внутри гранул максумсука заполняются пластиковым смоляным сырьем, расплавленным на стадии экструдирования после измельчения.

Кроме того, измельченный продукт максумсука получают путем обжига руды максумсука при высокой температуре и выполнения мокрого измельчения.

Кроме того, гранулы максумсука на второй стадии смешивания смешивают так, чтобы их содержание составляло от 2 до 70 мас.% от 100 мас.% смеси гранул.

Кроме того, антибактериальное вещество представляет собой наночастицы серебра.

Кроме того, на второй стадии смешивания полученные гранулы измельчают, а измельченный продукт смешивают с пластиковым сырьем.

Преимущества изобретения

Согласно настоящему изобретению, путем смешивания гранул максумсука, которые сами имеют противомикробные свойства, с пластиковым сырьем в форме гранул в определенном соотношении для образования маточной смеси, оно может быть практически применимо в реальной жизни благодаря создаваемым противомикробным и стерилизующим свойствам на поверхности и материале пластиковых изделий.

Кроме того, путем стерилизации и подавления микроорганизмов и грибков, обитающих на поверхности пластикового изделия или содержимого упаковки, можно повысить свежесть упаковки, что способствует укреплению здоровья нации.

В частности, гранулы, внутри которых формируются пустые пространства, получают с использованием максумсука, и гранулы экструдируют, в то время как пустые пространства гранул заполняются пластиковым сырьем таким образом, что связывание в маточной смеси в процессе формования пластиковых изделий является равномерным, и гранулы максумсука и пластиковое сырье трудно разделить, что предотвращает ухудшение физических свойств пластикового изделия.

Кроме того, наночастицы серебра, которые являются антибактериальным веществом, добавляют и обрабатывают в процессе гранулирования, указанные гранулы прочно интегрируются в процессе спекания гранул, и это позволяет избежать скопления гранул в одной точке из-за удельного веса или центробежной силы в процессе плавления для изготовления пластикового изделия так, что антибактериальный эффект проявляется равномерно на всем изделии.

Лучи дальнего инфракрасного спектра и антибактериальные компоненты, получаемые из гранул максумсука на поверхности или содержимом формованного пластикового изделия, подавляют различные бактерии и плесень, сохраняют свежесть в течение длительного периода времени и предотвращают ухудшение физических свойств пластикового изделия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные и другие объекты, признаки и преимущества настоящего изобретения станут более понятны из следующего ниже подробного описания вместе с прилагаемыми чертежами, где:

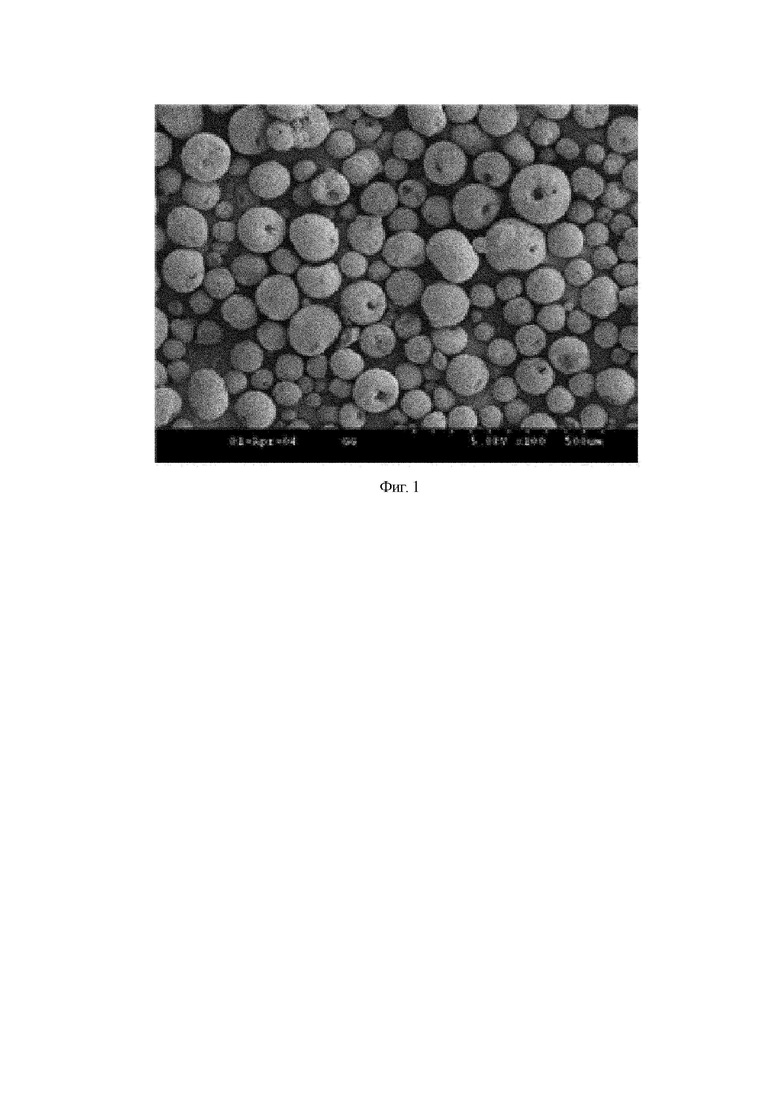

ФИГ. 1 представляет собой микрофотографию гранул максумсука;

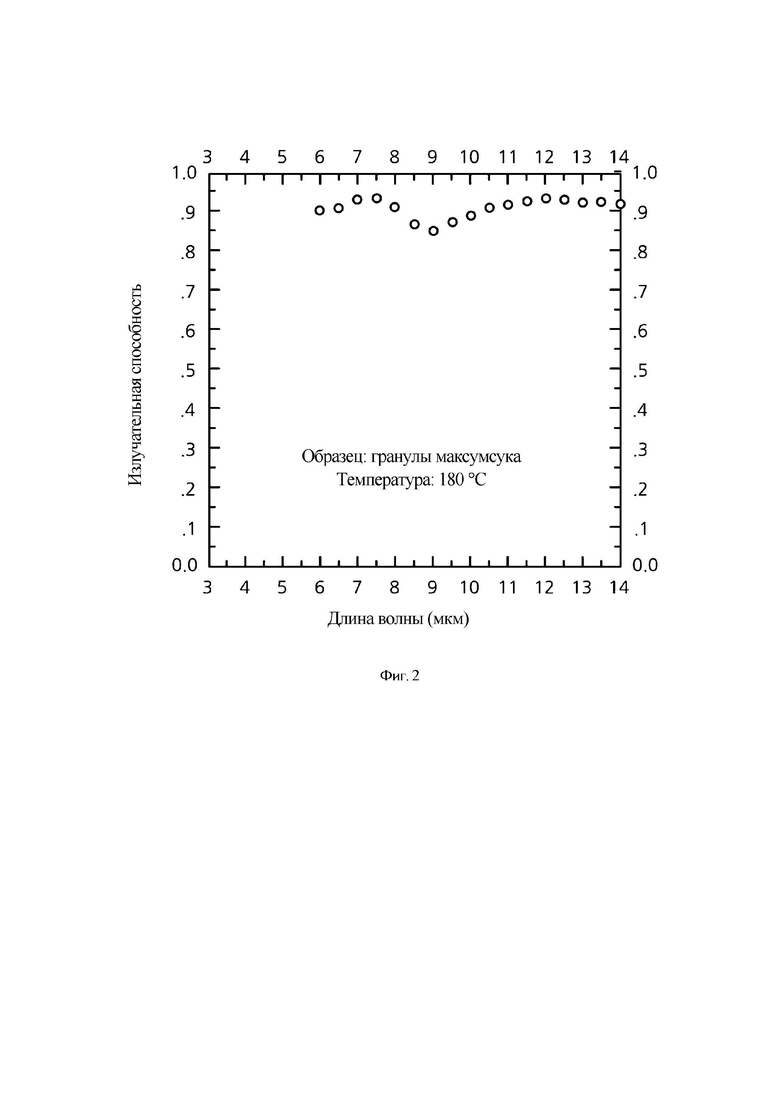

ФИГ. 2 представляет собой график, иллюстрирующий коэффициент излучения максумсука;

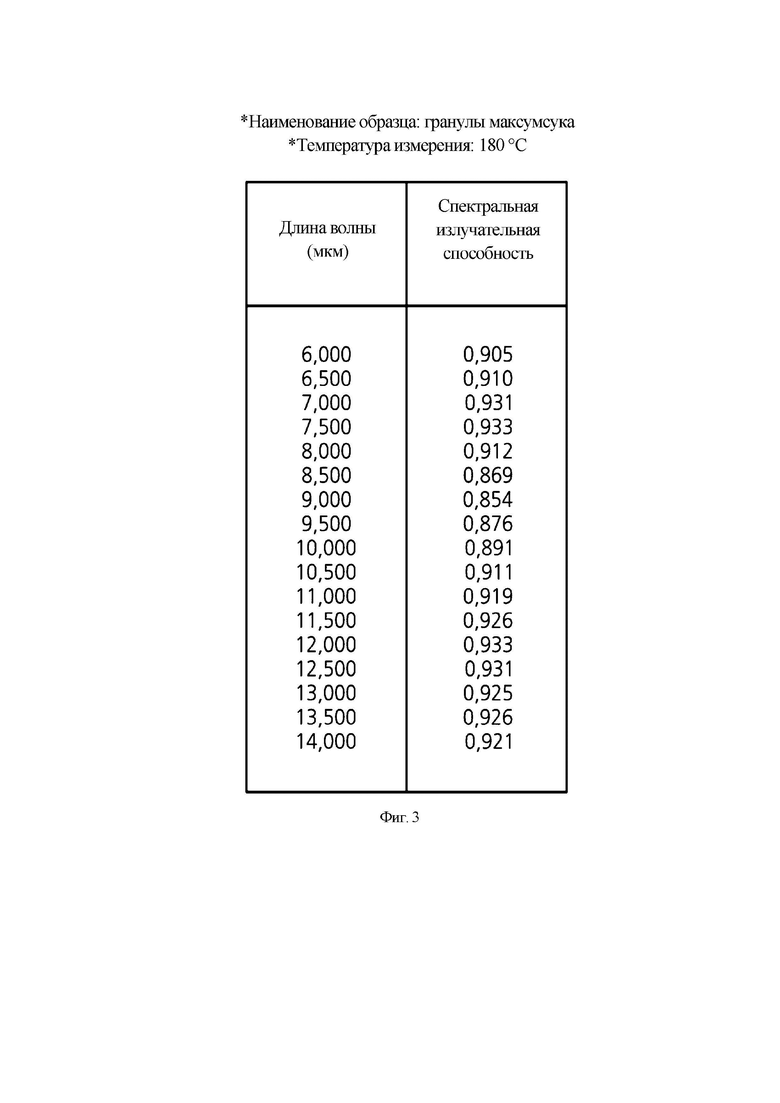

ФИГ. 3 представляет собой график, иллюстрирующий спектральное излучение максумсука;

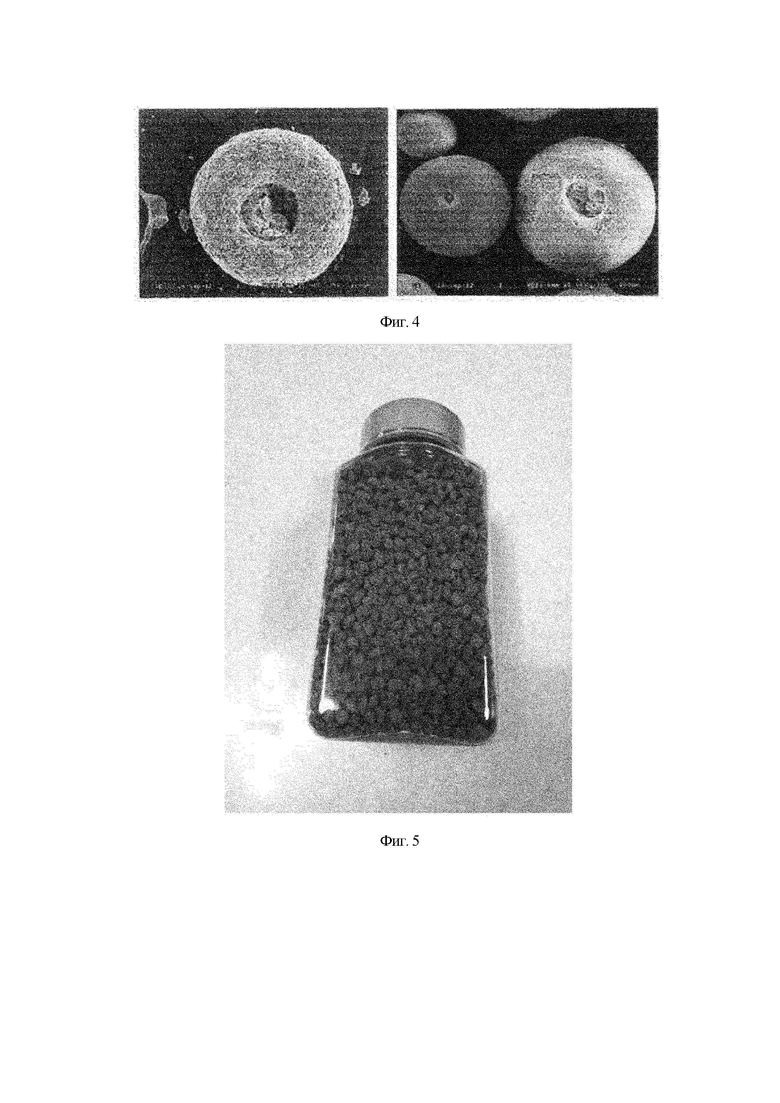

ФИГ. 4 представляет собой микрофотографию, иллюстрирующую форму гранул максумсука по настоящему изобретению;

ФИГ. 5 представляет собой фотографию, иллюстрирующую пример маточной смеси, полученной в соответствии с настоящим изобретением;

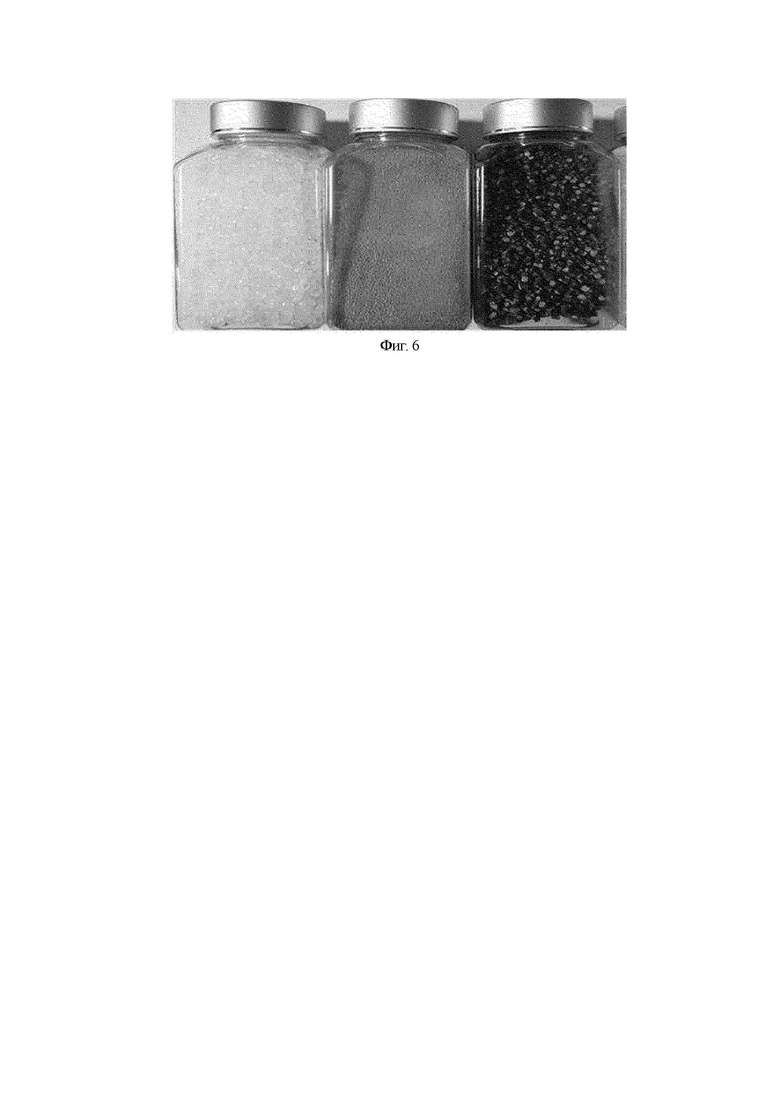

ФИГ. 6 представляет собой фотографию, иллюстрирующую последовательно слева направо пластиковое сырье, гранул максумсука и полученную маточную смесь согласно настоящему изобретению;

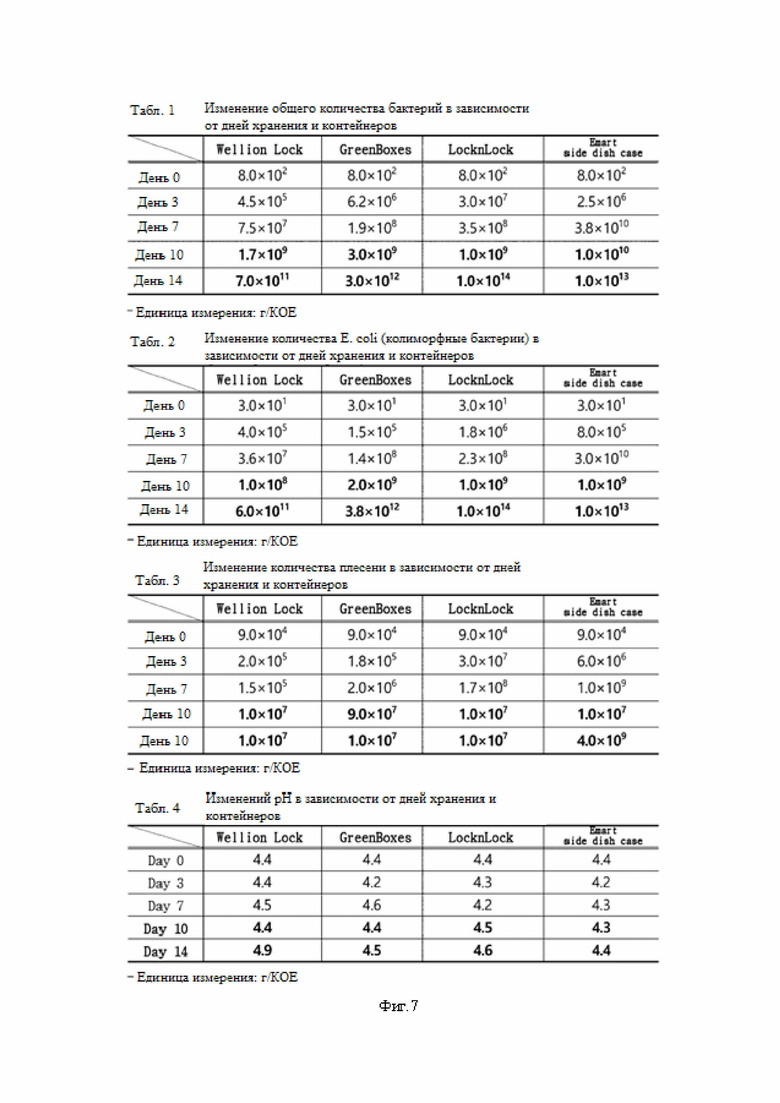

ФИГ. 7 представляет собой таблицу, показывающую результаты эксперимента по измерению содержания микробов в контейнере в сравнении с пластиковым контейнером, изготовленным согласно настоящему изобретению; и

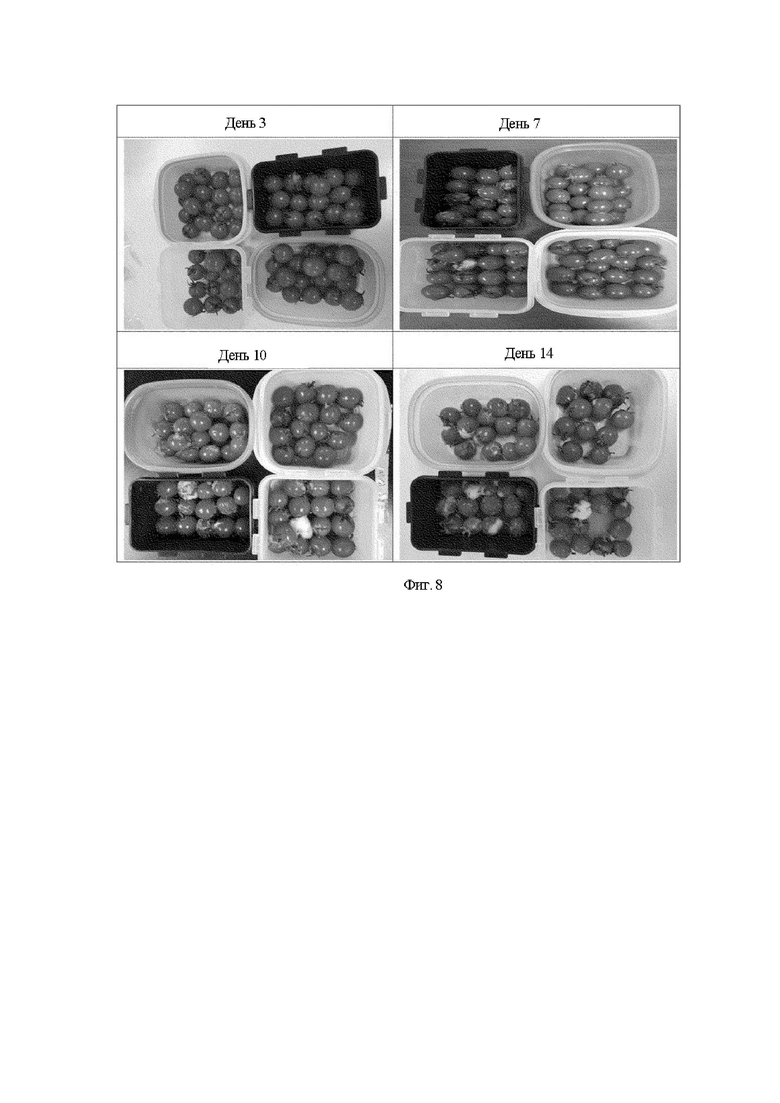

ФИГ. 8 представляет собой фотографию, показывающую состояние томатов в эксперименте по хранению с использованием контейнера для упаковки пищевых продуктов и коммерческого контейнера с использованием маточной смеси согласно настоящему изобретению.

Лучший вариант осуществления изобретения

Принцип изобретения

В дальнейшем способ изготовления антибактериальной пластиковой маточной смеси на основе гранул максумсука в соответствии с настоящим изобретением подробно описывается со ссылкой на прилагаемые чертежи.

1. Стадия изготовления суспензии.

Измельченный продукт максумсука и воду смешивают в определенном соотношении для получения суспензии.

Измельченный продукт максумсука может быть получен путем измельчения руды, но предпочтительно использовать продукт, измельченный после спекания, если это возможно.

Максумсук раскрывается в различных связанных документах, поданных настоящим заявителем, а на Фиг. 1 представлена микрофотография гранул максумсука от 0,1 до 100 мкм.

Компоненты максумсука показаны в Таблице 1 ниже.

Компоненты и содержимое максумсука

Максумсук представляет собой породу кварцевого порфира вулканического происхождения, которая легко выветривается и разрушается в целом. В частности, белый полевой шпат во многих случаях часто каолинизируется, и биотит в основном окисляется и рассеивается в виде оксида железа.

Максумсук содержит большое количество амфибола и большое количество оксида магния (MgO), поэтому имеет α-излучение. Известно, что максумсук хорошо действует на живые организмы.

Длина волны, генерируемая максуксумом, находится в диапазоне от 8 до 14 мкм, который известен как излучение дальнего инфракрасного спектра, наиболее благоприятного для живых организмов. Известно, что лучи дальнего инфракрасного спектра в этом диапазоне длин волн активируют биологические клетки, способствуя метаболизму.

Принимая во внимание тот факт, что коэффициент излучения дальнего инфракрасного спектра, генерируемого мелко измельченным максумсуком (от 1 до 6 мкм), выше, чем коэффициент излучения дальнего инфракрасного спектра, генерируемого максумсуком в состоянии породы, согласно настоящему изобретению максумсук измельчают, в частности после прокаливания, и изготовляют в виде гранул, так что максумсук используют в качестве носителя, в котором находится расплавленное пластиковое сырье. В этой форме пластиковое сырье и минеральные компоненты максумсука образуют прочную связь, ухудшение физических свойств, таких как прочность пластикового изделия для литья, подавляется, и ухудшение внешнего вида может быть предотвращено.

Максумсук демонстрирует такие функции, как адсорбция вследствие пористости, осаждение минералов, контроль качества воды и увеличение количества растворенного кислорода в воде.

В частности, максумсук реагирует с кислородом для образования O2 и OH (гидроксильная группа) в форме с очень высокой степенью окисления и, таким образом, имеет очень сильные окислительные и восстановительные свойства. Таким образом, максумсук проникает через клеточные мембраны бактерий, разлагает белки клеточных мембран, разрушая бактериальные клетки, и обладает свойством уничтожения бактерий.

Это означает, что можно свести к минимуму использование отдельных антибактериальных веществ.

Коэффициент излучения дальнего инфракрасного спектра максумсука показан на Фиг. 2, и его спектральное излучение показано на Фиг. 3. Единица коэффициента излучения представляет собой Вт/м2⋅мкм на основе измерения при 180°C, и можно подтвердить, что он показывает высокий коэффициент излучения в дальнем инфракрасном спектре, аналогичный коэффициенту излучения абсолютно черного тела. Графики на Фиг. 2 и 3 представляют собой результаты, измеренные Корейской ассоциацией дальнего излучения инфракрасного спектра (Korea Far Infrared Association Co.).

Спеченный и измельченный продукт из руды максумсука получают, сначала вводя сырье максумсука в печь и затем устанавливая температуру и давление до достижения 1200°C.

В этом случае после повышения температуры печи до 1040°C внутренняя часть печи переходит в состояние неполного сгорания, давление в печи повышается, чтобы сделать внутреннюю температуру печи однородной, состояние спекания всего сырья стабилизируется, а затем температура достигает 1200°C.

Температура поддерживается на уровне 1200°C в течение одного часа, так что химические компоненты максумсука образуют перекристаллизационную связь, то есть ковалентную связь.

Когда спекание завершено, температуру постепенно понижают, и через пять часов после гашения она достигает 800°C. Когда температура достигает 800°C, печь полностью открывается, и температура снижается на 100°C в час. Затем полученное спеченное изделие измельчают до частиц размером от 0,1 до 100 мкм с использованием измельчителя мокрого помола.

Соотношение в смеси измельченного продукта максумсука и воды предпочтительно составляет 2:1 по массе.

Если содержание воды превышает указанное выше соотношение, становится трудно поддерживать форму гранул в процессе гранулирования. Если содержание воды меньше указанного выше конкретного соотношения, гранулирование затрудняется.

2. Первая стадия смешивания

К суспензии добавляют антибактериальное вещество и пенообразователь и затем перемешивают для получения смеси для гранулирования.

В качестве антибактериального вещества предпочтительно используют наночастицы серебра.

При изготовлении дополнительно может быть добавлен кукурузный порошок.

В частности, если 100 частей по массе (от 0,5 до 2,5) крахмала из картофеля, батата или кукурузы смешиваются для применения в качестве пленки в сельском хозяйстве и для саженцев фруктовых деревьев, крахмал разлагается естественными микроорганизмами, и свойство максумсука в дальнем инфракрасном спектре становится свойством компоста, так что урожай становится лучше.

В качестве пенообразователя предпочтительно используют смесь карбоната кальция и карбоната натрия.

Пенообразователь образует диоксид углерода путем термического разложения при обжиге, диоксид углерода, образующийся внутри гранул, образует поры внутри гранул. Затем газ попадает в участок между частицами гранул для увеличения пористости, а пластиковое сырье проникает внутрь, улучшая физические свойства во время литья пластика под давлением.

Кроме того, диоксид углерода, образующийся на поверхности гранул, увеличивает площадь поверхности гранул, так что связывание с пластиковым сырьем вне гранул происходит равномерно, что улучшает физические свойства.

При этом используемое количество пенообразователя предпочтительно составляет от 1 до 10 частей по массе на 100 частей по массе суспензии.

Используемое количество антибактериального вещества составляет от 0,001 до 0,1 частей по массе на 100 частей по массе суспензии.

3. Стадия гранулирования

Смесь для гранулирования формуют в гранулированную форму, имеющую средний размер частиц в диапазоне от 0,1 до 100 мкм, с использованием гранулятора для получения гранул максумсука.

В грануляторе предпочтительно применяют метод распылительной сушки.

Более конкретно, на стадии гранулирования, зажигают горелку воздухонагревательной печи гранулятора для повышения температуры, так что внутренняя температура печи достигает 1000°C. Когда внутренняя температура достигает 1000°C, включается вентилятор для перемещения тепла в циклонный разделитель. Когда внутренняя температура достигает 300°C, направляется сопло в нижнюю часть циклонного разделителя, и мелко измельченная смесь для гранулирования под давлением насоса 40 кгс/см2 перекачивается в верхнюю точку, откуда она вытекает.

В это время выходящая жидкость капает, закручиваясь из-за горячего воздуха, поступающего с верхней стороны циклонного разделителя. Соответственно, образуется круглая форма, влага, содержащаяся в сырье, испаряется из-за внутреннего тепла, поддерживаемого на уровне 300°C, и, таким образом, получают пористые гранулы максумсука с размером частиц от 0,1 до 1,5 мм.

В данном процессе, если содержание воды в суспензии увеличено, влага, содержащаяся в частицах гранул, быстро испаряется внутри, давление в пузырьках, образующихся в это время, увеличивается из-за температурного расширения, и когда давление превышает определенное значение, сферическая поверхность вдавливается внутрь с образованием гранул круглой формы. Гранулы круглой формы, из которых выходит водяной пар, образуют небольшие поры в местах расположения молекул воды. Место с разрывом внутри имеет круглую форму от 0,1 до 1,5 мм и играет роль в снижении удельного веса гранул и играет роль носителя микронных размеров.

Изготовленные гранулы максумсука имеют форму, близкую к сфере, как показано на Фиг. 4, и размер измельченных гранул составляет около от 0,1 до 10 мкм.

Левая сторона Фиг. 4 представляет собой фотографию, увеличенную в 400 раз, а правая часть представляет собой фотографию, увеличенную в 300 раз.

3-1. Стадия обжига;

После этапа гранулирования можно дополнительно выполнить стадию обжига гранул максумсука для обретения ими пористости.

Подходящая температура обжига находится в диапазоне температур от 100 до 300°C, и обжиг удаляет влагу при гранулировании, равномерно увеличивает их прочность и, таким образом, способствует равномерному отделению гранул при выполнении стадии экструдирования.

В результате может поддерживаться круглая форма гранул, и, таким образом, может сохраняться состояние, в котором пространство внутри круглой формы заполняется пластиковым сырьем в процессе литья. Таким образом, можно более эффективно поддерживать превосходящие физические свойства.

4. Вторая стадия смешивания.

Для получения смеси гранул пластиковое сырье в форме гранул подготавливают и смешивают с гранулами максумсука.

В это время соотношение в смеси пластикового сырья и гранул максумсука может варьироваться в зависимости от качества пластикового сырья и физических свойств пластикового изделия, подлежащего литью под давлением.

В качестве пластикового сырья может использоваться линейный полиэтилен низкой плотности (LLDPE), полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE), полипропилен (PP), полистирол (PS), полиэтилентерефталат (PET), полибутилентерефталат (PBT), поливинилхлорид (PVC), сополимер стирола и акрилонитрила (SAN), акрилонитрил-бутадиен-стирол (ABS), тритан, ECOJEN, PETG (PET, модифицированный гликолем), PCTG (полициклогександиметилентерефталатгликоль), полифенилсульфон (PPSU) и поликарбонат (PC) и т.п.

В качестве синтетических смол, описанных выше, можно использовать неразлагаемые термопластические смолы и некоторые мягкие термореактивные смолы.

Когда используется вышеуказанная неразлагаемая термопластичная смола, пластиковое сырье, очень мягкая термореактивная смола и т.п., соотношение в смеси с гранулами максумсука предпочтительно составляет от 20 до 70 мас.% гранул максумсука от всей смеси гранул. При экструдировании литье под давлением выполняется с полученными гранулами с 70 % сырья максумсука, предпочтительно от 2 до 13 масс.%.

Кроме того, гранулы можно измельчать и смешивать перед смешиванием с пластиковым сырьем.

5. Стадия экструдирования

Смесь гранул перемешивают, плавление и экструдирование проводят при температуре от 180 до 350°C.

Стадию экструдирования проводят с использованием обычного экструдера с подачей расплава, но температура ограничена указанным выше диапазоном.

Если температура превышает указанный выше диапазон, экструдирование не может выполняться плавно. Если температура ниже, чем указанная выше температура, плавление не происходит плавно. Следовательно, гранулы максумсука не могут образовывать однородную дисперсию.

6. Стадия охлаждения и нарезания

Расплавленный и экструдированный экструдат охлаждают и нарезают для изготовления маточной смеси.

Фиг. 5 показывает пример маточной смеси, полученной вышеуказанными процессами.

Маточная смесь, изготовленная, как показано на чертеже, имеет полупрозрачный темно-коричневый цвет.

Изготовленная маточная смесь смешивается с пластиковым сырьем в определенном соотношении и формуется в изделие методом экструзии, литья, выдувания и т.п.

В данном способе изготовления нанокомпоненты серебра, которые являются противомикробным веществом, полностью сохраняются в гранулах максумсука, гранулы максумсука равномерно распределены в пластиковом сырье, его форму не легко нарушить, и состояние равномерного соединения со смоляным компонентом сохраняется.

Благодаря этому, наряду с противомикробным действием антибактериальных веществ, может проявляться эффект излучения дальнего инфракрасного спектра и эффект активации молекул воды на основе свойств, специфичных для максумсука (эльван, редкоземельный элемент, иллит, слюда, цеолит, бентонит).

Пример 1

<Изготовление суспензии максумсука>

Сырье максумсука, измельченного в гранулы от 0,1 до 5 мм, загружают в печь, и температуру и давление настраивают так, чтобы температура достигла 1200°C.

При первом зажигании давление сжиженного нефтяного газа (LPG, далее именуемого «газом») в печи было настроено на 0,1 кг/час, так что температура достигла до 300°C за один час.

Через час давление газа поднимали до 0,125 кг/час, так что температура достигла 500°C за один час.

Когда температура достигла 500°C, давление газа поднимали до 0,15 кг/час, так что температура достигла 700°C за один час.

Когда температура в печи достигала 700°C, давление газа поднимали до 0,2 кг/час так, чтобы температура достигла 850°C.

Когда температура достигла 850°C, в состоянии, в котором давление газа было зафиксировано на уровне 0,2 кг/час, температуру поддерживают в течение около одного часа для полного сгорания органических веществ, содержащихся в сырье.

После завершения сгорания органического вещества давление газа поднимали до 0,25 кг/час, а температуру повышали до 950°C за один час.

Когда температура достигла 950°C, давление газа снова поднимали до 0,3 кг/час, чтобы поднять температуру до 1040°C за 1 час.

Через час, когда температура достигла 1040°C, внутренняя часть печи перешла в состояние неполного сгорания, и давление внутри печи повышали, чтобы сделать внутреннюю температуру печи однородной, так что состояние спекания всего сырья стабилизируется. После этого поддерживали давление в печи и доводили температуру до 1200°C за пять часов.

Когда температура достигла 1200°C, в состоянии, в котором давление газа было фиксированным, давление выхлопных газов было уменьшено, чтобы поднять давление в печи, и температура поддерживалась при 1200°C в течение одного часа, так что химические компоненты максумсука образуют перекристаллизационную связь, то есть ковалентную связь.

Когда спекание было завершено, печь выключали, температура постепенно снижали при закрытом выпускном отверстии. Затем температура была доведена до 800°C за пять часов. Когда температура достигла 800°C, печь полностью открывали, и температура снижали до 100°C в час.

После этого полученное спеченное изделие сначала измельчают до частиц от 0,1 до 100 мкм или меньше с помощью измельчителя мокрого помола.

Затем спеченные частицы, измельченные до размера от 0,1 до 100 мкм или менее, смешивают с водой в массовом соотношении 2:1, вводят в измельчитель мокрого помола для получения жидкой смеси, которая была мелко измельчена до среднего размера частиц от 0,1 до 100 мкм или менее, то есть суспензии.

Пример 2

<Изготовление гранулы максумсука>

Чтобы увеличить пористость конечных гранул в суспензии, полученной в Примере 1, смесь карбоната кальция и карбоната натрия в массовом соотношении 1:1 добавляют в качестве пенообразователя в массовом соотношении 5 по отношению к 100 частям по массе твердого содержимого суспензии и 1 часть по массе наночастиц серебра добавляют в качестве антибактериального вещества для получения смеси для гранулирования.

Затем в качестве метода распылительной сушки для гранулирования зажигают горелку воздухонагревательной печи, температура повышается в течение двух часов, так что температура внутри печи достигает 1000°C. Когда температура достигает 1000°C, включается вентилятор для перемещения тепла в циклонный разделитель. Когда внутренняя температура достигает 300°C, сопло направляют в нижнюю часть циклонного разделителя, и мелко измельченная смесь для гранулирования под давлением насоса 40 кгс/см2 перекачивается в верхнюю точку, где она вытекает.

Выходящая жидкость капает, закручиваясь из-за горячего воздуха, поступающего с верхней стороны циклонного разделителя. Таким образом, образуется круглая форма, влага, содержащаяся в сырье, испаряется из-за внутреннего тепла, поддерживаемого на уровне 300°C, и, таким образом, получают пористые гранулы с размером частиц от 0,1 до 1,5 мм.

В данном процессе, если содержание воды в суспензии увеличивалось, влага, содержащаяся в частицах гранул, быстро испарялась внутри, и давление в пузырьках, образующихся в это время, увеличивалось из-за температурного расширения. Когда давление превышает определенное давление, сферическая поверхность вдавливается внутрь с образованием гранул круглой формы. Гранулы круглой формы, из которых выходит водяной пар, образуют небольшие поры в местах расположения молекул воды. Место с разрывом внутри имеет круглую форму от 0,1 до 1,5 мм и играет роль в снижении удельного веса гранул и играет роль носителя микронных размеров.

В следующем разделе гранулы пропускают через секции, с установленной температурой от 100 до 300°C, от 1 до 8 секций за один час для удаления остаточной влаги и посторонних веществ, содержащихся в гранулах, для производства гранул максумсука.

Пример 3

<Изготовление маточной смеси>

Полиэтилен низкой плотности (LDPE) подготавливают в качестве пластикового сырья, смешивание было выполнено так, чтобы гранулы максумсука составляли 30 мас.%, а LDPE составлял 70 мас.%, и смесь вводят в экструдер с подачей расплава.

Внутренняя температура печи экструдера с подачей расплава была установлена от 180 до 350°C, пластиковое сырье плавят и выполняют экструдирование, где гранулы максумсука были равномерно распределены в пластиковом сырье. После этого экструдат охлаждают и нарезают для изготовления маточной смеси.

На Фиг. 6 пластиковое сырье LDPE показано слева, гранулы максумсука показаны в середине, а маточная смесь показана справа.

Пример 4

<Изготовление антибактериальных пластиковых формованных изделий>

Маточную смесь, изготовленную в Примере 3, используют в качестве сырья для изготовления пластикового контейнера (торговое название: «Wellion Lock») путем ввода в эксплуатацию компании, производящей литье.

Экспериментальный пример 1. Измерение антибактериальной активности

Описаны результаты тестирования антибактериальной активности противомикробных пластиков гранул максумсука и свежести. (Тест был завершен в Научно-исследовательском институте пищевых продуктов Университета Кюнгил 14 декабря 2018 г., и результаты были записаны в протоколе тестирования.)

Что касается способа тестирования, определенное количество раствора предварительного культивированного тестируемого штамма при определенной концентрации было внесено в образец контейнера (Пример 4). Затем тот же образец прессуют с раствором. Сразу после прессования сразу проверяют количество живых клеток (А). Через 24 часа после прессования проверяют количество живых бактерий (B). В качестве тестового штамма используют сальмонеллу тифимуриум (KCTC 1925).

Формула измерения следующая.

Тест на антибактериальную активность (TI-10-008; используется метод прессования):

Степень уменьшения количества бактерий (%) = (A-B)/A×100 (где A количество живых клеток сразу после инокуляции, B количество живых клеток после 24 часов культивирования).

То есть было подтверждено, что степень уменьшения количества бактерий (%) = [(6,0×10)-(9,0×10)]/(6,0×10)×100=99,9 %.

Экспериментальный пример 2. Микробиологический тест

Используют контейнер из Примера 4 и три типа имеющихся в продаже пластиковых контейнеров, которые были приобретены в качестве сравнительных примеров. Томаты черри были приобретены в магазине, 200 г томатов черри помещают в каждый контейнер и выдерживают в термостате при 25°C, а микробиологические качества и кислотные показатели были измерены на 3 и 7 дни.

В качестве объектов микробиологического тестирования были измерены общие бактерии, кишечная палочка, плесень и pH.

В методе тестирования суспензию, которую получают путем перемещения образца из 2 плодов по около 20 г каждый в пакет для гомогенизации, разбавлением 10-кратным добавлением стерильной дистиллированной воды и гомогенизированием образца путем сильного встряхивания в гомогенизаторе в течение двух минут, используют как тестовый раствор. Суспензию непрерывно разбавляют в 10 раз стерильной дистиллированной водой, общие бактерии инокулируют на петрифильм для определения аэробных бактерий (3M Microbiology, США) и культивируют при 35°C в течение 48 часов, группу E. coli/колиморфных бактерий инокулируют на петрифильм для определения E. coli/колиморфных бактерий (3M Microbiology, США) и культивируют при 35°C в течение 48 часов, и плесень инокулируют на петрифильм для определения дрожжевых и плесневых грибов (3M Microbiology, США) и культивируют при 25°C в течение 5-7 дней. Количество бактерий измеряют визуально и выражают в колониеобразующих единицах (КОЕ).

Ph измеряют с помощью pH-метра при разрушенной мякоти.

В результате теста плесень наблюдалась невооруженным глазом на 3-й день, но не проникала в мякоть, и, таким образом, было обнаружено, что она пригодна для употребления в пищу. Что касается микробиологического качества, то в контейнерах для сравнения общее количество бактерий превышало 107 КОЕ/г, и, таким образом, казалось, что начальное разложение продолжалось.

Изменение pH в зависимости от периода хранения постепенно увеличивалось от исходного значения 4,4, но изменений не наблюдалось в зависимости от контейнеров.

Результаты показаны на Фиг. 7.

Экспериментальный пример 3. Измерение свежести

Затем проверяют свежесть овощей, хранящихся в контейнере, изготовленном в Примере 4. Как результаты экспериментов по сравнению томатов черри в контейнере для хранения пищевых продуктов (белый овальный контейнер) из Примера 4 и имеющихся в продаже контейнерах для хранения пищевых продуктов (Сравнительные примеры 1-3) в течение 10 дней при комнатной температуре (25°C, относительная влажность 50%) были измерены эффекты сохранения свежести.

В результате теста наблюдалась небольшая разница в сохранности пищевых продуктов в LDPE, с добавлением гранул максумсука, и LDPE, без добавления гранул максумсука, в зависимости от видов пищи и свежести. При нормальной температуре (25°C, относительная влажность 50%) условия хранения LDPE, с добавлением гранул максумсука, были удовлетворительными до около четырех дней, условия хранения LDPE, без добавления гранул максумсука, были удовлетворительными до около двух дней.

Со второго дня образовывалась влага как на LDPE, с добавлением гранул максумсука, так и на LDPE, без добавления гранул максумсука. Больше влаги возникло на LDPE, без добавления гранул максумсука.

С четвертого дня текстура салата латук в контейнере из LDPE, без добавления гранул максумсука, заметно ухудшилась, и началось пожелтение. В цвете салата латук в контейнере из LDPE, с добавлением гранул максумсука, изменений не было.

С шестого дня проявилось потемнение в салате латук в LDPE, без добавления гранул максумсука.

На Фиг. 8 результаты теста на свежесть показаны по дате.

Для специалистов в данной области техники очевидно, что в настоящее изобретение могут быть внесены различные модификации и изменения без выхода при этом за рамки сущности и объема изобретения, определенного в прилагаемой формуле изобретения.

Данное изобретение может быть реализовано во многих различных формах без отступления от технических аспектов или основных характеристик. Следовательно, варианты осуществления данного изобретения являются не более чем простыми примерами во всех отношениях и не могут интерпретироваться как ограничительные.

Промышленная применимость

Маточную смесь, полученную в соответствии с настоящим изобретением, можно наносить на пластиковую упаковку, пластиковый контейнер, контейнер для сбора пищевых продуктов, пластиковую трубу, упаковочную пленку для морепродуктов, упаковочную пленку для сельскохозяйственных продуктов, упаковочную пленку для фруктов, упаковочную пленку для пищевых продуктов и напитков, выставочную пленку для хранения, пылезащитную маску, материал для водопровода и канализации, медицинское пластиковое устройство и инструмент, санитарный контейнер, увлажнитель, разделочную доску, упаковочный материал для продуктов животного и растительного происхождения, пластиковую упаковку и формованное изделие для хранения медицинских препаратов, строительный материал, пластиковый материал для сушилки для посуды, столешницу, основание для кровати, материал для рыбоводной фермы, материал аквариума, материал для переработки продуктов животноводства, фильтр для очистки воды, ограждение, медицинские принадлежности, подушку, простыню, электрический провод, материал для морского оборудования (пластик, требующий устойчивости к водорослям и микроорганизмам), морской буй, сеть, веревку, лист мата, одеяла, сельскохозяйственную и фермерскую пленку, контейнер из термопласта и термореактивного пластика, лист напольного покрытия, автомобильное сиденье, декоративную плитку, электронные продукты, такие как телевизоры и мобильные телефоны и т. д. Кроме того, она может быть отформована в виде пленки или листа в дополнение к изделиям, полученным литьем под давлением.

Изобретение может быть использовано при изготовлении пластиковых изделий, обладающих антибактериальными свойствами. Способ изготовления антибактериальной пластиковой маточной смеси включает изготовление суспензии, содержащей измельченный продукт и воду. Измельченный продукт, включающий 68,80 мас.% диоксида кремния (SiO2), 12,99 мас.% оксида алюминия (Al2O3), 2,47 мас.% оксида железа (Fe2O3), 1,99 мас.% оксида кальция (CaO), 0,56 мас.% оксида магния (MgO), 4,53 мас.% оксида калия (K2O), 6,25 мас.% оксида натрия (Na2O), 0,23 мас.% диоксида титана (TiO2), 0,06 мас.% пятиокиси фосфора (P2O5) и 0,06 мас.% оксида марганца (MnO), получают путем обжига и измельчения кварцевого порфира вулканического происхождения. К полученной суспензии добавляют антибактериальное вещество и пенообразователь и перемешивают для получения смеси для гранулирования. Смесь для гранулирования формуют с использованием гранулятора для получения спеченных гранул с размером частиц от 0,1 до 1,5 мм. Полученные гранулы смешивают с пластиковым сырьем и экструдируют при температуре от 180 до 350°C, охлаждают и нарезают для изготовления маточной смеси. Технический результат заключается в получении антибактериального эффекта на поверхности пластика, проявляющегося равномерно на всем изделии. 5 з.п. ф-лы, 8 ил., 1 табл., 4 пр.

1. Способ изготовления антибактериальной пластиковой маточной смеси, включающий

стадию изготовления суспензии, где измельченный продукт, включающий 68,80 мас.% диоксида кремния (SiO2), 12,99 мас.% оксида алюминия (Al2O3), 2,47 мас.% оксида железа (Fe2O3), 1,99 мас.% оксида кальция (CaO), 0,56 мас.% оксида магния (MgO), 4,53 мас.% оксида калия (K2O), 6,25 мас.% оксида натрия (Na2O), 0,23 мас.% диоксида титана (TiO2), 0,06 мас.% пятиокиси фосфора (P2O5) и 0,06 мас.% оксида марганца (MnO), полученный путем обжига и измельчения кварцевого порфира вулканического происхождения, и воду смешивают для получения суспензии;

первую стадию смешивания, где к суспензии добавляют антибактериальное вещество и пенообразователь, и дополнительного перемешивания смеси для получения смеси для гранулирования;

стадию гранулирования, где смесь для гранулирования формуют в гранулированную форму, имеющую средний размер частиц в диапазоне от 0,1 до 1,5 мм, с использованием гранулятора для получения спеченных гранул;

вторую стадию смешивания, где подготавливают пластиковое сырье в форме гранул и смешивают его с гранулами для изготовления смеси гранул;

стадию экструдирования, где смесь гранул перемешивают, плавят и экструдируют в условиях от 180 до 350°C; и

стадию охлаждения и нарезания, где экструдат, полученный плавлением и экструдированием, охлаждают и нарезают для изготовления маточной смеси.

2. Способ изготовления антибактериальной пластиковой маточной смеси по п. 1, дополнительно включающий

стадию обжига, где гранулы обжигают после стадии гранулирования для получения формы, внутри которой образуются пустые пространства, а на поверхностях которой образуются поры;

где пустые пространства внутри гранул заполняются пластиковым смоляным сырьем, расплавленным на стадии экструдирования после измельчения.

3. Способ изготовления антибактериальной пластиковой маточной смеси по п. 2,

где измельченный продукт получают размером от 0,1 до 1,5 мм путем обжига руды при температуре 1200°С и выполнения мокрого измельчения.

4. Способ изготовления антибактериальной пластиковой маточной смеси по п. 3,

где гранулы на второй стадии смешивания смешивают так, чтобы их содержание составляло от 2 до 70 мас.% от 100 мас.% смеси гранул.

5. Способ изготовления антибактериальной пластиковой маточной смеси по п. 4, где антибактериальное вещество представляет собой наночастицы серебра.

6. Способ изготовления антибактериальной пластиковой маточной смеси по п. 1,

где на второй стадии смешивания полученные гранулы измельчают, а измельченный продукт смешивают с пластиковым сырьем.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| KR 100948764 B1, 23.03.2010 | |||

| МАТОЧНАЯ СМЕСЬ ДЛЯ ЭЛЕКТРОПРОВОДЯЩЕГО ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА, СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ МАТОЧНОЙ СМЕСИ И ЕЕ ПРИМЕНЕНИЕ | 2009 |

|

RU2501817C2 |

Авторы

Даты

2022-10-25—Публикация

2019-04-25—Подача