Стенд динамического контроля относится к контрольно-испытательному оборудованию и, в частности, предназначен для испытания исправности роликовых букс колесных пар подвижного состава железнодорожного транспорта.

Техническое обслуживание громоздких и массивных агрегатов разнообразных машин сопровождается их подъемом и размещением на специализированные опоры.

Известно устройство для подъема грузов (авт. свид. СССР 539824, МКИ В 66 F 11/00), которое содержит портал, захват и кинематическую передачу для точного совмещения груза с местом его установки.

За прототип принят привод балансировочного станка (авт. свид. СССР 724952), как наиболее близкий к заявляемому устройству по конструкции.

Указанный привод содержит раму, два электропривода с кинематическими передачами между ними и балансируемым ротором, схему контроля разбаланса, блоки рекуперативного торможения, управления и логики и источник переменного напряжения, соединенные электрически и механически между собой. Конструктивно и функционально привод балансировочного станка требует введения изменений для применения в качестве технологического оборудования для технического обслуживания колесных пар.

Как правило, проверка исправности роликовых букс колесных пар производится с их выкаткой из-под транспортного средства, разборкой и визуальным освидетельствованием подшипников букс. После сборки буксы прослушиваются на наличие сомнительных шумов при прокручивании.

Применяемое при этом оборудование различных типов не создает нагрузок и скоростей, близких к реальным параметрам эксплуатации.

Цель изобретения состоит в повышении автоматизации технологии динамических испытаний работоспособности букс колесных пар.

Сутью изобретения является проведение испытаний колесных пар при условиях, приближенных к рабочим по скорости, величине и направлению нагрузки.

Суть изобретения реализована введением гидросистемы для перемещения электроприводов и объекта исследования (колесной пары) в рабочее пространство, автоматизацией операций подготовки к испытаниям и блокировкой случайных изменений положения объекта на этапе испытаний. Автоматизация и блокировка достигнуты использованием тахометра, таймера, конечного выключателя, гидроподъемника, трехзвенников, электротормоза и гидрозажима, действующих совместно в последовательности, заданной блоком управления.

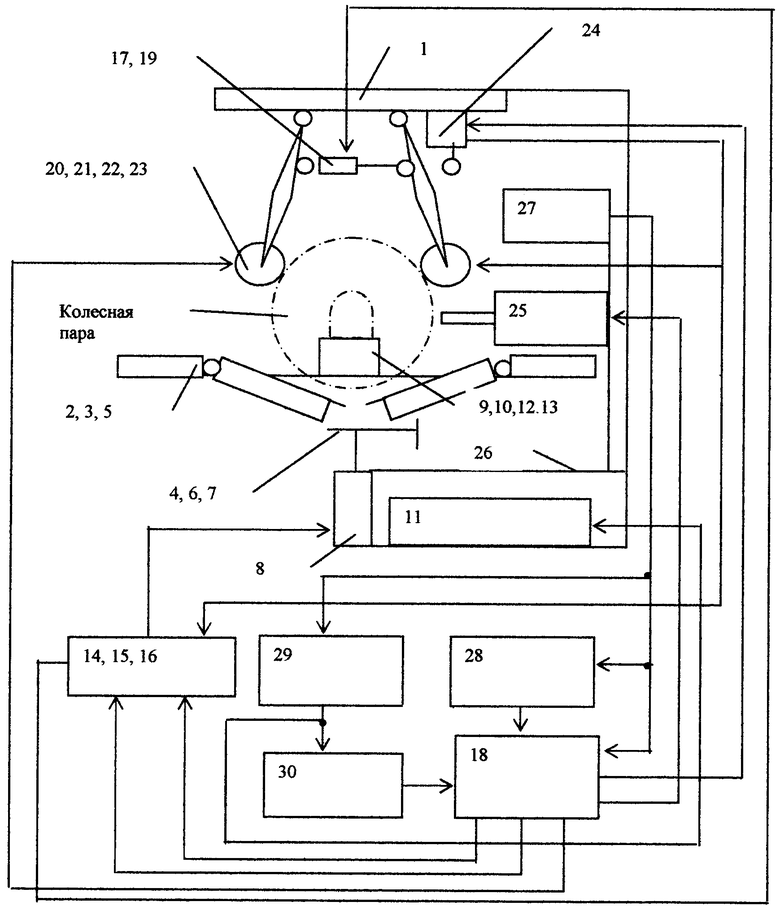

На чертеже показана структурная схема стенда динамического контроля колесных пар.

Стенд имеет П-образную раму 1, расположенную над рельсами 2 и 3.

В рабочем пространстве стенда в разрыве рельсовой колеи размещено два шарнирных трехзвенника 4. Внешние концы крайних звеньев посредством шарниров 5 закреплены к концам рельсов 2 и 3. Внутренние их концы сочленены со средним звеном 6 посредством прорезей. Среднее звено 6 имеет на одном конце упор 7. Высота упора соответствует уровню катания колесных пар по трехзвеннику 4 при горизонтальном положении крайних звеньев. При прогибе звеньев вниз упор 7 не мешает движению колесных пар и, наоборот, при прогибе звеньев вверх упор 7 препятствует скатыванию колесных пар в его сторону. Среднее звено 6 жестко соединено со штоком гидроподъемника 8.

Гидроподъемник 8 установлен ниже рельсовой колеи и закреплен к нижним концам П-образной рамы 1.

С внешних сторон рельсовой колеи на линии установки гидроподъемника 8 размещены две буксовые опоры 9. Буксовые опоры 9 на верхнем торце имеют углубления, в которых помещены датчики 10 виброанализатора 11, снабженные магнитными захватами 12 и ограничителями вертикального перемещения 13 (на чертеже поз. 12 и 13 условно не показаны).

Гидроподъемник 8 соединен с соответствующими электроприводными золотниками 14 гидросистемы 15. Гидросистема 15, кроме того, имеет электроприводные золотники 16, соединенные с гидрозажимом 17. Электроприводные золотники 14 и 16 соединены по цепям управления с блоком управления 18.

Гидрозажим 17 выполнен в виде цилиндра со штоком и шарнирно закреплен между рычагами подвески 19 разгонного 20 и высокоскоростного 21 электроприводов. Оба электропривода 20 и 21 имеют тяговые фрикционные ролики 22 и 23, которые при опускании имеют возможность охватывать с двух сторон бандажи колесной пары.

Рычаги подвески 19 закреплены на П-образной раме 1 совместно с конечным выключателем 24, который электрическими входом и выходом соединен с блоком управления 18 и разгонным электроприводом 20 соответственно.

Электромагнитный тормоз 25 закреплен поперек рельсовой колеи на общем кронштейне 26 совместно с подъемником 8 и тахометром 27.

Кронштейн 26 сочленен с нижними концами вертикальных стоек П-образной рамы.

Электромагнитный тормоз 25 имеет тормозные колодки, установленные подвижно относительно кронштейна 26 с возможностью взаимодействия с внутренними торцами противоположных бандажей колесной пары при его включении.

Тахометр 27 установлен подвижно на кронштейне 26 и подпружинен с возможностью взаимодействия с одним из внутренних торцов бандажа при размещении колесной пары на опорах 9. Электрический выход тахометра 27 соединен с парой пороговых элементов 28 и 29 и блоком управления 18.

Один из пороговых элементов соединен через блок управления 18 с высокоскоростным электроприводом 21. Другой пороговый элемент через таймер 30 соединен с виброанализатором.

Стенд динамического контроля колесных пар работает следующим образом.

Колесная пара в сборе с роликовыми буксами подкатывается по рельсам 2 и 3 в рабочее пространство П-образной рамы 1 стенда. Колесная пара останавливается точно над средним стыком шарнирного трехзвенника 4. Точность установки гарантируется предварительным частичным опусканием средних звеньев 6, что образует впадину со встречными наклонами крайних звеньев.

Затем блок управления 18 через электроприводные золотники 14 гидросистемы 15 включает подъемник 8 на продолжение опускания колесной пары за счет увеличения прогиба трехзвенников 4.

В конце этапа опускания буксы колесной пары плотно устанавливаются над буксовыми опорами 9. Подъемник 8 завершает опускание трехзвенника 4 до образования зазора между звеньями и бандажами колесной пары.

Размещенные в углублениях буксовых опор 9 датчики виброанализатора 10, снабженные магнитными захватами 12, самофиксируются на буксах.

На очередном этапе блок управления 18 через другие золотники 16 гидросистемы 15 включает гидрозажим 17 на рычагах подвески 19 электроприводов. Электроприводы 20 и 21 из исходного положения опускаются с двух сторон на бандажи колесной пары и прижимаются тяговыми фрикционными роликами 22 и 23 к поверхности их катания. Момент прижима контролируется крайним свободным положением конечного выключателя 24, подающим электропитание на разгонный электропривод 21. Этот сигнал прекращает воздействие гидросистемы 15 на гидрозажим 17.

После срабатывания конечного выключателя 24 колесная пара зафиксирована в трех точках с разных сторон, что не позволяет ей сместиться относительно опор 9. Конечный выключатель 24, кроме того, препятствует вращению электроприводов 20 и 21 при манипуляциях с колесной парой, что важно для безопасности.

После строгой фиксации колесная пара начинает вращаться.

Контроль скорости вращения выполняется тахометром 27 по оборотам колесной пары.

Один из пороговых элементов 28 в цепи тахометра 27 настроен на уровень предварительного разгона.

Дополнительный разгон колесной пары до рабочих оборотов вращения, равных крейсерским скоростям движения подвижного состава, происходит после команды от первого порогового элемента 28, который включает высокоскоростной электропривод 21.

Второй пороговый элемент 29 в цепи тахометра 27 настроен на уровень разгона, установленный задачами анализа. На этом подготовка к анализу завешается.

Превышение порогового значения вторым пороговым элементом 29 включает через таймер 30 виброанализатор 11 и через блок управления 18 отключает разгонный привод 20.

После этапа анализа, длительность которого определяет таймер 30, он включает через блок управления 18 электромагнитный тормоз 25 колесной пары и отключает электроприводы 20 и 21 от силовой цепи.

Электромагнитный тормоз 25 останавливает колесную пару вместе с отключенными электроприводами 20 и 21, тахометр 27 отмечает момент остановки, затем через блок управления 18 он обесточивается и отводит тормозные колодки от внутренних торцов бандажей колесной пары, одновременно включается обратный ход гидрозажима 17.

Гидрозажим 17 отводит электроприводы 20 и 21 в верхнее исходное положение и рычагом подвески 19 нажимает конечный выключатель 24, который отключает их от силовой цепи.

Блок управления 18 на заключительном этапе включает электроприводные золотники 14 гидроподъемника 8 на движение вверх до прямолинейного положения крайних звеньев трехзенника 4. При дальнейшем подъеме трехзвенник 4 становится выпуклым и, следовательно, колесная пара может самопроизвольно начать движение.

Благодаря наличию на среднем звене трехзвенника 4 упора 7, выступающего с одной из сторон при увеличении подъема, колесная пара скатится только в свободном направлении.

Совокупность тахометра, конечного выключателя, блока управления и трехзвенников создают безопасные условия испытаний. Симметричные усилия, создаваемые сверху электроприводами, и реакция буксовых опор снизу позволяют получить испытательные усилия, по направлению и величине близкие к рабочим. Электроприводы, работающие в разных диапазонах, гарантируют постепенную раскрутку до скоростей реального движения.

Изобретение относится к контрольно-испытательному оборудованию для диагностики состояния колесных пар железнодорожного состава. Стенд динамического контроля содержит раму, два электропривода с кинематическими передачами, схему контроля, блоки торможения, управления и логики, соединенные между собой. Стенд также дополнен тахометром, таймером, конечным выключателем, закрепленным на раме, выполненной П-образной, и гидросистемой, имеющей гидроподъемник и гидрозажим, каждый из которых соединен с одним из двух электроприводных золотников, схема контроля выполнена в виде двух вибродатчиков, соединенных с входами виброанализатора. Электроприводы подсоединены к верхней поперечине П-образной рамы посредством шарнирных рычагов подвески, соединенных между собой гидрозажимом, и снабжены тяговыми фрикционными роликами, которые размещены по обе стороны от буксовых опор, имеющих углубления с размещенными в них вибродатчиками, снабженными магнитными захватами и вертикальными ограничителями перемещения, и закрепленных на вертикальных стойках П-образной рамы над двумя трехзвенниками, закрепленными шарнирно по обе стороны к концам рельсов, и средним звеном, имеющим с одной стороны упор, к гидроподъемнику, который совместно с электротормозом, связанным с блоком управления, и тахометром сочленен с нижними концами вертикальных стоек П-образной рамы. Данное изобретение направлено на повышение автоматизации технологии динамических испытаний работоспособности букс колесных пар. 1 ил.

Стенд динамического контроля, содержащий раму, два электропривода с кинематическими передачами, схему контроля, блоки торможения, управления и логики, соединенные между собой, отличающийся тем, что он дополнен тахометром, таймером, конечным выключателем, закрепленным на раме, выполненной П-образной, и гидросистемой, имеющей гидроподъемник и гидрозажим, каждый из которых соединен с одним из двух электроприводных золотников, схема контроля выполнена в виде двух вибродатчиков, соединенных с входами виброанализатора, блок логики выполнен в виде двух пороговых элементов, входы которых электрически объединены с одним из входов блока управления и присоединены к выходу тахометра, при этом выход одного из пороговых элементов через таймер соединен с другим входом блока управления и непосредственно с входом виброанализатора и выход другого порогового элемента соединен с третьим входом блока управления, два выхода которого соединены с двумя электроприводными золотниками, третий выход соединен с одним из электроприводов, четвертый выход через конечный выключатель соединен с другим электроприводом и третьим входом гидросистемы, при этом электроприводы подсоединены к верхней поперечине П-образной рамы посредством шарнирных рычагов подвески, соединенных между собой гидрозажимом, и снабжены тяговыми фрикционными роликами, которые размещены по обе стороны от буксовых опор, имеющих углубления с размещенными в них вибродатчиками, снабженными магнитными захватами и вертикальными ограничителями перемещения, и закрепленных на вертикальных стойках П-образной рамы над двумя трехзвенниками, закрепленными шарнирно по обе стороны к концам рельсов и средним звеном, имеющим с одной стороны упор, к гидроподъемнику, который совместно с электротормозом, связанным с блоком управления, и тахометром сочленен с нижними концами вертикальных стоек П-образной рамы.

| ДИНАМИЧЕСКИЙ СТЕНД ДЛЯ ДИАГНОСТИЧЕСКОГО КОНТРОЛЯ ГИДРАВЛИЧЕСКОГО АМОРТИЗАТОРА | 1995 |

|

RU2078698C1 |

| Роликовый стенд для испытания тормозов транспортного средства | 1978 |

|

SU743909A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ПРОТИВОЮЗНЫХ УСТРОЙСТВ подвижного СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 0 |

|

SU286306A1 |

| УСТРОЙСТВО ДЛЯ МЕРНОЙ РЕЗКИ ПРОВОЛОКИ С ФОРМОВКОЙ ТОРЦА | 2004 |

|

RU2264274C2 |

| DE 10145433 A1, 04.04.2002. | |||

Авторы

Даты

2004-03-10—Публикация

2002-03-21—Подача