Изобретение относится к шинной промышленности и может быть использовано при изготовлении новых пневматических шин и при восстановлении протектора изношенных шин.

Шины транспортных средств состоят из армированного волокном каркаса (предусмотренного с проволокой или тросом), который образует внутренний слой шины, и наружного изнашивающегося слоя, который выполняют из вулканизированной резины или аналогичного материала, и который профилируют с получением требуемого рисунка над армированным каркасом шины.

Когда рисунок наружной поверхности (протектор) изнашивается настолько, что перестает выполнять свою функцию, остальную часть этой наружной поверхности полируют и на указанный каркас шины помещают новый протектор. Один из способов такого восстановления протектора заключается в непрерывном покрытии каркаса шины экструдированной резиновой протекторной полосой требуемой толщины, которую затем профилируют с образованием нового рисунка и вулканизируют.

Роль наружного слоя шины заключается в образовании устойчивой и износостойкой поверхности по отношению к поверхности дороги, по которой движется транспортное средство. Известно много способов увеличения износостойкости шины и уменьшения пробуксовывания транспортных средств на скользкой поверхности, такой как лед или снег. Особо следует упомянуть о шипах, заделываемых в шины после их изготовления известным способом, о противоскользящих цепях и о включении в шины твердых (абразивных) частиц-гранул.

Многочисленные испытания специалистов показывают, что если износ дороги, вызываемый шинами с шипами, принять за 100% в качестве точки отсчета, то износ дороги, вызываемый упомянутыми шинами с твердыми гранулами, составляет 7%. Испытания также показывают, что шины с твердыми гранулами обладают намного большей устойчивостью (сцепляемостью) на скользкой дороге, чем тот же тип шин без твердых гранул. В ходе испытаний установлено, что шины с твердыми гранулами обладают, в целом, лучшей устойчивостью, т.е. сцепляемостью с дорогой, чем шины с шипами при их качении по поверхности дороги. Это свойство шин с гранулами особенно полезно, например, на поворотах дороги и в случаях, где антитормозные системы предотвращают полное стопорение колес.

Из источника информации US 5162395 A1, 10.11.1992 известна пневматическая шина, включающая резиновую смесь, содержащую в каучуковой матрице твердые частицы неправильной формы, поверхность которых подвергнута обработке для улучшения сродства твердых частиц к матрице, а также их адгезии к ней, при этом твердые частицы обрабатывают адгезивами, а именно покрывают твердые частицы клеящим каучуковым материалом, смолой. Твердые гранулы включают в протектор шин с целью увеличения износостойкости шин и уменьшения пробуксовывания транспортного средства на льду или на снегу.

Изготовление шин и протекторов с примесью твердых гранул позволяет получить следующие преимущества:

- увеличенная устойчивость транспортного средства на скользких поверхностях;

- уменьшенный износ дороги по сравнению со случаем использования шин с шипами;

- улучшенные общие ходовые характеристики по сравнению со случаем использования шин с шипами и противоскользящих цепей.

Однако если твердые гранулы смешаны со всей массой сырого материала (с матрицей, как в US 5162395 A1), то считается, что в этом случае их потребное количество чрезмерно, поскольку твердые гранулы функционально необходимы лишь в той части шины, которая подвержена контакту с дорожным покрытием. Другой недостаток заключается в недостаточном сцеплении между частью материала без гранул (армированным каркасом) и предусмотренным с гранулами протектором, поскольку гранулы показывают тенденцию к ослаблению сцепления между каркасом и протектором, т.е. наружной изнашиваемой поверхностью шины. Также физические свойства матрицы с гранулами отличаются от свойств матрицы не в лучшую сторону. Считается, что гранулы, примешанные во всю массу резины, уменьшают эластичность каркаса шины. Не решается вопрос контроля распределения твердых частиц по объему протектора - их равномерного нанесения лишь на фасонную изнашиваемую поверхность протектора шины.

Известен способ изготовления пневматической шины, в котором резиновая заготовка экструдируется в экструдере с получением протекторной полосы, которая под контролем накатывается на предварительно обработанную шину несколькими слоями, после чего накатанные слои профилируются с образованием соответствующего рисунка и вулканизируются, причем в процессе изготовления изделия используют устройство для распределения твердых гранул по протекторной полосе, которое расположено после экструдера и над резиновой протекторной полосой, экструдируемой из экструдера - см. RU 2176958 C2, 20.12.2001.

Известна пневматическая шина, выполненная из каркаса с проволочными бортовыми кольцами, брекера и протектора с включенными в изнашиваемую часть его рисунка твердыми гранулами, распределенными по всей глубине изнашиваемых участков рисунка протектора, при этом масса твердых гранул в изнашиваемой части рисунка протектора выбрана от 130 до 1450 г, при этом твердые гранулы выполнены в виде шлифзерна и имеют плотность 3,0÷3,5 г/см3, микротвердость 30-100 ГПа, причем шлифзерно имеет разрушаемость не более 70% и абразивную способность 0,07÷0,13, резиновая заготовка протектора выполнена в виде протекторных полос, которые несколькими слоями накатаны на каркас предварительно обработанной шины и которые затем спрофилированы с образованием соответствующего рисунка и завулканизированы (см. RU 67025 U1, 10.10.2007, выбран за наиболее близкий аналог - прототип).

В наиболее близком аналоге применена технология нанесения твердых гранул на экструдированные резиновые протекторные полосы, без нарушения свойств остальных частей шины, без нарушения свойств экструдированной полосы (ленты), поскольку твердые гранулы не внедряются в ленту, а наносятся на нее. Из таких протекторных полос их послойной намоткой формируется изнашиваемая поверхность протектора шины на предварительно обработанной шине.

Однако известные технические решения имеют свои недостатки. А именно, не решена задача эффективного крепления твердых гранул к экструдированной полосе - такие твердые гранулы могут впоследствии смещаться, выкрашиваться из нее, как в процессе изготовления протектора шины, так и в процессе дальнейшей эксплуатации таких шин. Срок службы протектора, изготовленного таким способом, относительно мал вследствие недостаточной адгезии твердых гранул к материалу протектора. К тому же покрытие самих твердых гранул адгезивами для улучшения адгезии к матрице материала, как это известно из US 5162395 A1, приведет к неоправданно большому расходу адгезива (поскольку твердые гранулы распределены не по объему материала, а по поверхности полосы), а также к неоправданно большому количеству инородного состава, отличающегося от свойств полосы (что может привести к ухудшению конечных свойств протектора шины, как его состава, так и ходовых характеристик - ухудшения сцепления с дорожным покрытием обработанных адгезивом твердых гранул).

Задачей настоящего изобретения является устранение вышеуказанных недостатков пневматических шин и их протекторов, повышение эффективности использования твердых гранул в протекторах шин без ухудшения сцепляющих свойств с дорожным покрытием (потребительских свойств шины), без ухудшения физических свойств материала протектора (эластичности, разрывных характеристик, неразрывности с другими компонентами шины).

Технический результат предлагаемого изобретения заключается в повышении срока службы протектора пневматической шины и самой шины в целом путем повышения адгезии твердых гранул к материалу протектора.

В заявляемой пневматической шине выполнен каркас с проволочными бортовыми кольцами, брекер и протектор с включенными в изнашиваемую часть его рисунка твердыми гранулами, распределенными по всей глубине изнашиваемых участков рисунка протектора, при этом масса твердых гранул в изнашиваемой части рисунка протектора выбрана от 130 до 1450 г, при этом твердые гранулы выполнены в виде шлифзерна и имеют плотность 3,0÷3,5 г/см3, микротвердость 30-100 ГПа, причем шлифзерно имеет разрушаемость не более 70% и абразивную способность 0,07÷0,13, резиновая заготовка протектора выполнена в виде экструдированной резиновой протекторной полосы, которая накатана на каркас предварительно обработанной шины несколькими слоями, при этом накатанные слои спрофилированы с образованием соответствующего рисунка и завулканизированы.

Согласно изобретению, на протекторную полосу нанесен адгезионный состав, с возможностью усиления адгезии твердых гранул к протекторной полосе, нанесенных на протекторную полосу с адгезионным составом, при этом твердые гранулы перед нанесением их на указанный слой адгезионного состава, предварительно обработаны низкотемпературной плазмой с возможностью усиления адгезии твердых гранул к адгезионному слою протекторной полосы.

На повышение адгезии твердых гранул к материалу протектора особенно эффективно влияет нанесение на поверхность протекторной полосы адгезионного состава, а также то, что твердые гранулы предварительно подвергают обработке низкотемпературной плазмой. Исследования неожиданно показали, что нанесение адгезионного состава не на сами твердые гранулы (как это известно, например из US 5162395 A1), а именно на поверхность протекторной полосы перед нанесением твердых гранул позволит оптимально распределить необходимое количество адгезионного состава между материалом ленты и твердыми гранулами, что не приведет к неоправданно большому расходу адгезива, не приведет к неоправданно большому количеству инородного состава, отличающегося от свойств ленты (что может привести к ухудшению конечных свойств протектора шины, как его состава, так и ходовых характеристик - ухудшения сцепления с дорожным покрытием обработанных адгезивом твердых гранул), а приведет к оптимальному проявлению всех положительных качеств от включения твердых гранул (улучшение сцепления с дорогой, устойчивость на скользких поверхностях, улучшение ходовых характеристик) в сочетании с эффективным скреплением твердых гранул с материалом протектора, что в конечном счете обеспечит достижение заявленного технического результата. Исследования также неожиданно показали, что твердые гранулы, обработанные низкотемпературной плазмой в установке для включения твердых гранул в протектор шины и наносимые на свеженанесенный адгезионный состав, значительно повышают указанное скрепление твердых частиц с адгезионным составом протекторной полосы. Как следствие, повышается срок службы протектора шины путем повышения адгезии твердых гранул к материалу протектора, при обеспечении высоких эксплуатационных качеств.

В одном из конкретных предпочтительных вариантов твердые гранулы распределены, по меньшей мере, на часть поверхности экструдированной резиновой протекторной полосы.

В одном из конкретных предпочтительных вариантов по протекторной полосе распределено 0,01-0,1 г твердых гранул на 1 см2 участка экструдированной протекторной полосы, покрываемого твердыми гранулами.

В одном из конкретных предпочтительных вариантов диаметр каждой используемой твердой гранулы, составляет 0,5-3 мм, предпочтительно 1,5-2 мм.

В одном из конкретных предпочтительных вариантов ширина нанесеннного адгезионного состава равна ширине распределения на протекторную полосу твердых гранул и участки нанесения адгезионного состава и распределения на протекторную полосу твердых гранул совпадают.

В одном из конкретных предпочтительных вариантов масса твердых гранул в изнашиваемой части рисунка протектора выбрана для легковых шин от 130 до 235 г, а для автобусных и троллейбусных шин от 850 до 1450 г.

В одном из конкретных предпочтительных вариантов твердые гранулы выполнены из шлифзерна синтетических алмазов микротвердостью 85÷100 ГПа и средним значением показателя прочности на сжатие 2Н.

В одном из конкретных предпочтительных вариантов твердые гранулы выполнены из шлифзерна карбида бора микротвердостью 37÷43 ГПа.

В одном из конкретных предпочтительных вариантов твердые гранулы выполнены из шлифзерна карбида кремния черного микротвердостью 30÷33 ГПа.

В одном из конкретных предпочтительных вариантов адгезионный состав нанесен на протекторную полосу и твердые гранулы распределены по протекторной полосе с адгезионным составом по одной наружной поверхности протекторной полосы.

В одном из конкретных предпочтительных вариантов твердые гранулы, обработанные низкотемпературной плазмой, нанесены на слой адгезионного состава протекторной полосы с временным интервалом не более 1 мин, достаточным для проявления адгезионных свойств обработанных низкотемпературной плазмой твердых гранул к нанесенному адгезионному составу на протекторной полосе.

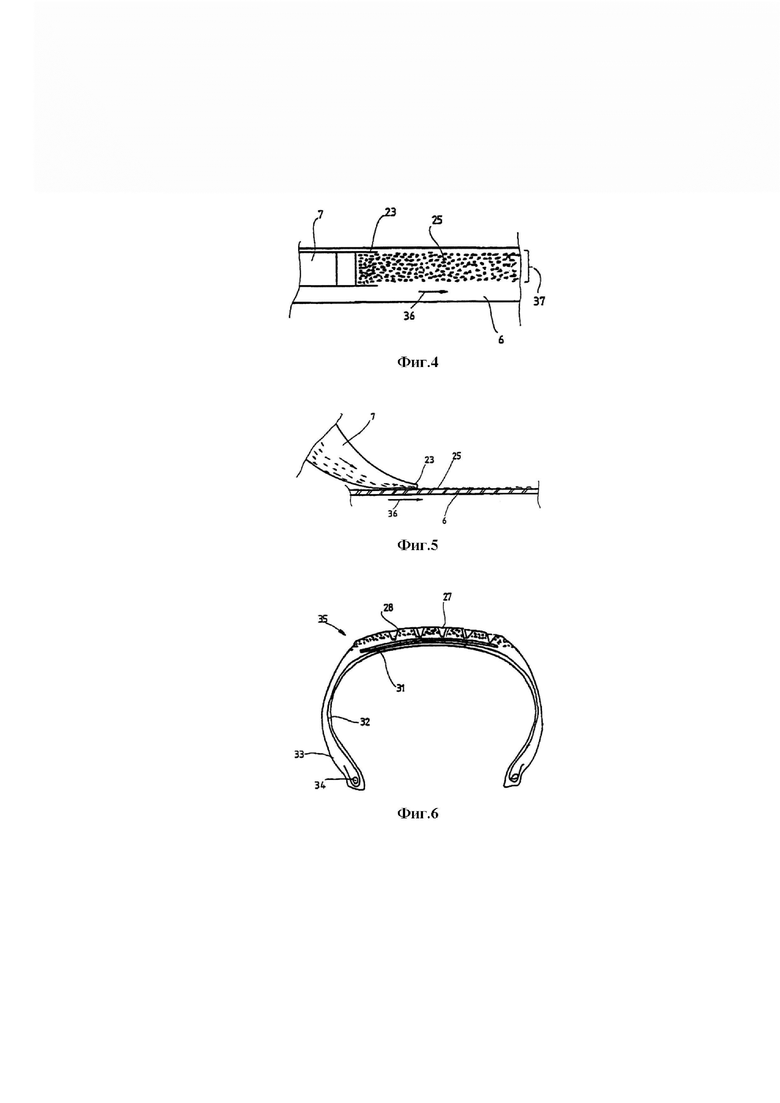

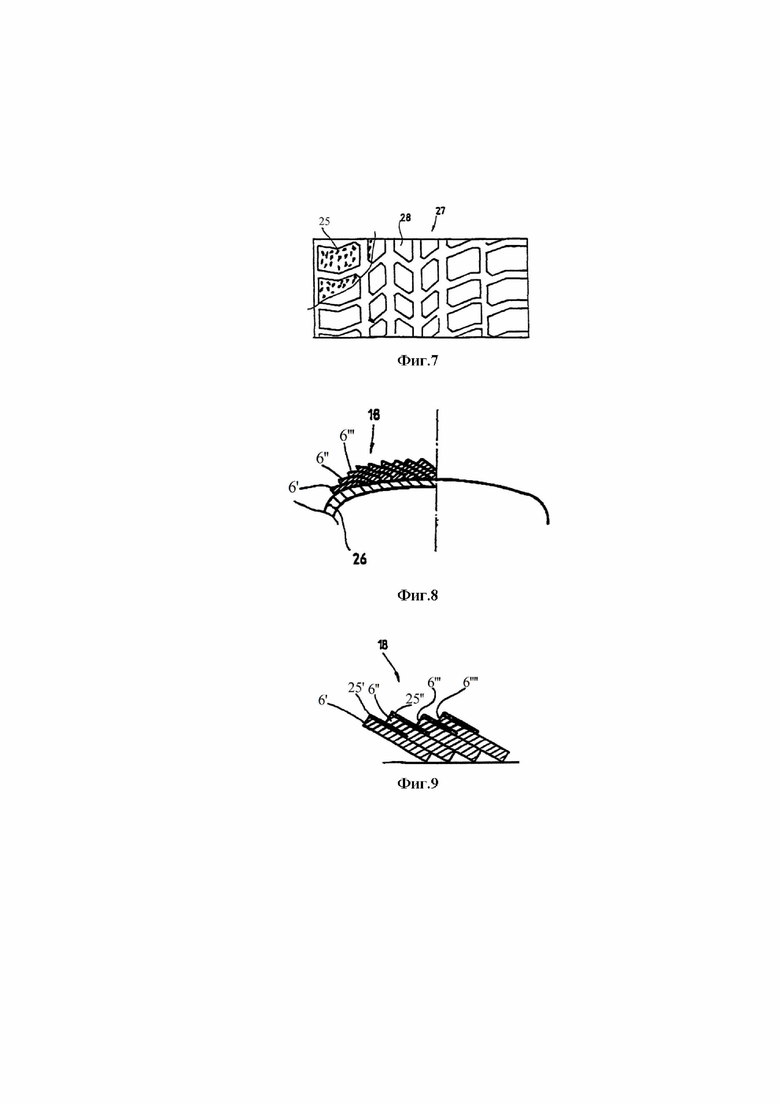

Изобретение поясняется фигурами. На фиг.1 показан вид сбоку установки для восстановления протекторов шин и для включения твердых гранул в протектор шины. На фиг.2 показаны элементы устройства для включения (нанесения и распределения) твердых гранул на протекторную полосу, с одним из предпочтительных вариантов расположения канала для распределения адгезионного состава перед нанесением твердых гранул на полосу, и с возможными вариантами размещения средства обработки твердых гранул низкотемпературной плазмой. На фиг.3 показана принципиальная схема средства обработки твердых гранул низкотемпературной плазмой. На фиг.4 и 5 показаны фрагменты направляющего элемента, который контролирует подачу твердых гранул на резиновую протекторную полосу. На фиг.6 показано сечение пневматической шины с твердыми гранулами в крайнем наружном слое протектора. Фиг.7 показывает вид сверху рисунка протектора, в соответствии с фиг. 6. Фиг.8 - частичная иллюстрация процесса накатки резиновой протекторной полосы на шину при образовании протектора шины. Фиг.9 - частичная иллюстрация накатки резиновой протекторной полосы на шину, а также изображение расположения твердых гранул между слоями резиновой протекторной полосы.

На фигурах приняты следующие обозначения:

1 - устройство для распределения твердых гранул по протекторной полосе,

2 - экструдер,

3 - головка,

4 - относительно толстая предварительная резиновая полоса,

5 - заготовка,

6 - относительно тонкая готовая экструдированная резиновая протекторная полоса,

6', 6'', 6''', 6'''' - слои протекторных полос, накатанные на шину,

7 - направляющий элемент,

8 - нажимной ролик,

9 - предварительно обработанная шина,

10 - устройство распределения адгезионного состава,

11 - ось,

12 - канал распределения адгезионного состава,

13 - накатывающее устройство,

14 - рычаг,

15 - валки,

16 - валки,

17 - валок,

18 - накатанные на шину протекторные полосы,

19 - средство обработки твердых гранул низкотемпературной плазмой,

20 - бункер,

21 - заслонки,

22 - питатель,

23 - распределительная головка,

24 - узел ввода газа в средство обработки твердых гранул низкотемпературной плазмой,

25 - твердые гранулы,

25', 25'' - вид прикрепленных твердых гранул на слои протекторных полос,

26 - предварительно обработанный каркас шины,

27 - протектор шины,

28 - рисунок протектора шины,

29 - внутренний электрод средства обработки твердых гранул низкотемпературной плазмой,

30 - выходной электрод средства обработки твердых гранул низкотемпературной плазмой,

31- брекер,

32 - армирующие элементы, корд,

33 - боковина,

34 - проволочные бортовые кольца,

35 - пневматическая шина

36 - стрелка, направление,

37 - участок полосы, соответствующий ширине нанесения адгезионного состава и ширине распределения на протекторную полосу твердых гранул.

На фиг.1 показана установка для включения твердых гранул в протектор шины, используемая для образования протекторов шин. Установка состоит из экструдера (2), который производит тонкую эластичную резиновую протекторную полосу (6) из резиновой заготовки (5). В экструдере (2) заготовка (5) предварительно протягивается в относительно толстую полосу (4), которая обрабатывается здесь же и экструдируется через формующую головку (3) экструдера в виде относительно тонкой резиновой протекторной полосы (6). Экструдированная протекторная полоса (6), выходящая из головки (3), протягивается над и под контрольными валками (16), далее над валком 17 переходит в горизонтальное положение и далее снова над и под второй парой контрольных валков (15) до тех пор, пока она, в конечном счете, не накатается на предварительно обработанную шину (9). Часть профиля валка (15), в качестве варианта, может быть собрана из нескольких тонких дисков, подобно нажимному ролику (8), который прижимает резиновую протекторную полосу (6) к шине. Шина крепится к устройству, которое, с одной стороны, вращает ее вокруг оси (11), в то время как протекторная полоса накатывается вокруг шины, а с другой стороны, слегка поворачивает ее вокруг вертикальной оси, тем самым смещая центровку предварительно обработанной шины относительно накатывающего устройства (13). Таким образом, обеспечивается возможность накатки протекторной полосы (6) слоями, которые перекрывают друг друга внахлест, покрывая всю шину (см. поз. 13), по мере оборачивания вокруг нее. Между экструдером (2) и шиной (9), предпочтительно на горизонтальном участке протекторной полосы (6) (для лучшего контроля распределения) установлены устройство (10) распределения адгезионного состава и далее по ходу движения протеторной полосы (6) - устройство (1) для распределения твердых гранул по протекторной полосе, для нанесения их на эту полосу. Устройства (1) и (10) крепятся к рычагу (14), который выходит из экструдера (2), и который поддерживает некоторые из валков (15), (17) и нажимной ролик (8). Конечно, эти устройства (10) и (1) могут располагаться как вместе, так и отдельно, с помощью других крепежных средств, важен лишь сам принцип включения твердых гранул в протектор шины. Функция устройства (1) состоит в распределении твердых гранул и обработке их низкотемпературной плазмой, а функция устройства (10) состоит в нанесении адгезионного состава перед распределением обработанных низкотемпературной плазмой твердых гранул по протекторной полосе, перед ее накаткой на шину или на соответствующем этапе перед накаткой следующего слоя протекторной полосы поверх предыдущего слоя (см. фиг. 8,9).

Установка для включения твердых гранул в протектор шины (см. фиг.1) также оснащена средством (19) (модулем, устройством) обработки твердых гранул (25) низкотемпературной плазмой. Благодаря прохождению твердых гранул через средство (19), такие обработанные низкотемпературной плазмой твердые гранулы при нанесении их на адгезионный состав полосы будут иметь измененную структуру и состояние их поверхностного слоя с повышенными адгезионными свойствами к адгезионному составу на протекторной полосе. Перед распределением твердых гранул (25) по поверхности протекторной полосы (6) в устройстве (1) для распределения твердых гранул по протекторной полосе твердые гранулы (25) предварительно подвергают обработке низкотемпературной плазмой в средстве (19) с возможностью усиления последующей адгезии твердых гранул (25) к протекторной полосе (6). Упомянутое средство (19) может быть установлено в устройстве (1) (встроено в него) в различных местоположениях (например, как указано позициями 19 на фиг.2 - либо в бункере 20, либо в дозирующем устройстве - вращающемся цилиндре 22, либо в направляющем элементе 7, либо в распределительной головке 23 или на ее выходе). При этом чем меньше времени проходит с момента обработки твердых гранул низкотемпературной плазмой до момента их попадания на адгезионный слой, тем более эффективно измененное состояние поверхностного слоя твердых гранул и более эффективно проявляются адгезионные свойства обработанных низкотемпературной плазмой твердых гранул к адгезионному составу на протекторной полосе. Средство (19) обработки твердых гранул установлено в устройстве (1) для распределения твердых гранул по протекторной полосе, с достаточным временным интервалом (в ходе исследований было выявлено, что такой временной интервал составляет не более 1 мин, при интервале более 1 мин адгезионные свойства проявляются значительно слабее) между моментом обработки твердых гранул низкотемпературной плазмой до момента их попадания на адгезионный слой, для возможности эффективного проявления достаточных адгезионных свойств обработанных низкотемпературной плазмой твердых гранул к свеженанесенному вязкому адгезионному составу на протекторной полосе.

Многие типы твердых гранул могут использоваться для включения в протекторы шин. Были проведены испытания на использование гранул SIC (карбид кремния, т.е. "карборунд") и Al2O3 (окись алюминия).

На фиг.2 показано устройство (1) для распределения твердых гранул по протекторной полосе, функцией которого является нанесение твердых гранул на участок резиновой протекторной полосы (6), на который уже нанесен адгезионный состав с помощью устройства (10), способный улучшить сцепление твердых гранул (25) к протекторной полосе (6). Устройство (1) состоит из бункера (20) с воронкой, в которой подают гранулы перед их распределением, и питателя (21, 22), который обеспечивает подачу контролируемого количества гранул из воронки бункера. В простейшем виде питатель представляет собой вращающийся цилиндр (22), который расположен непосредственно под воронкой (20), и который подхватывает самые нижние гранулы, выходящие из воронки под заслонкой (21) или подобным дозирующим устройством. Цилиндр перемещает гранулы до их падения в контрольный направляющий элемент (7), который изогнут в направлении протекторной полосы (6), и далее в распределительную головку (23), расположенную на конце направляющего элемента (7), которая обеспечивает нанесение твердых гранул на протекторную полосу (6). Твердые гранулы при этом перед их распределением по поверхности протекторной полосы (6) предварительно подвергают обработке низкотемпературной плазмой с возможностью усиления последующей адгезии твердых гранул (25) к протекторной полосе (6). Такая предварительная обработка низкотемпературной плазмой происходит в пределах конструкции устройства (1) для распределения твердых гранул по протекторной полосе (внутри него, на нем, в или на различных его частях, предпочтительнее - ближе к выходу твердых гранул к протекторной полосе для обеспечения достаточного вышеупомянутого временного интервала). Важным является то, что в момент распределения твердых гранул по протекторной полосе твердые гранулы должны сохранять способность усиления адгезии твердых гранул (25) к протекторной полосе (6) в результате их обработки низкотемпературной плазмой.

Под низкотемпературной плазмой понимается ионизованный газ, состоящий из электронов, ионов и нейтральных частиц, у которого средняя энергия электронов меньше характерного потенциала ионизации атома, а именно - меньше 10 эВ (электронвольт). Низкотемпературная плазма является устоявшимся понятием, однозначно определенным в уровне техники. Температура низкотемпературной плазмы обычно не превышает 105 К (Кельвин). Плазма с температурой более 106-107 К называется высокотемпературной.

В низкотемпературной плазме происходят элементарные процессы возбуждения, ионизации, рекомбинации заряженных частиц, химические процессы с участием этих частиц, возбужденных атомов и молекул, процессы переноса заряженных и возбужденных частиц, процессы переноса энергии за счет теплопроводности, конвекции, а также волновые процессы.

При контакте с обрабатываемой поверхностью твердых гранул, низкотемпературная плазма вызывает большое количество короткоживущих химических и физических процессов. Среди них - улучшение адгезивных свойств поверхности твердых гранул благодаря тому, что низкотемпературная плазма разрывает химические связи всегда присутствующих в обычных (стандартных) атмосферных условиях молекул, загрязняющих поверхность и находящихся на поверхности материала твердых гранул, дробя их на более легкие, которые способны улетучиваться с поверхности материала твердых гранул.

Также дуговой разряд низкотемпературной плазмы, проходящий через поверхность твердых гранул, «разъедает» эту поверхность, создавая микронеровности, которые впоследствии заполняются адгезионным составом, на который попадают обработанные твердые гранулы, что в совокупности значительно улучшает их сцепление. Также, реагируя с молекулами поверхностного слоя твердых гранул, химически активные соединения низкотемпературной плазмы осаждают на очищенную поверхность полярные ОH и ON группы поверхностных молекул. В результате клеи, составы (адгезионный состав) будут эффективно их покрывать и заполнять микроструктуры благодаря капиллярному эффекту. Так, при непосредственной близости процесса низкотемпературной плазменной обработки твердых гранул с процессом нанесения их на свеженанесенный адгезионный слой протекторной полосы (с вышеупомянутым достаточным временным интервалом), можно достичь очень высокой эффективной прочности соединения твердых гранул к адгезионному составу.

В заявленном техническом решении это достигается благодаря тому, что для успешной реализации вышеописанных короткоживущих процессов, возникающих при низкотемпературной плазменной обработке, обработка низкотемпературной плазмой твердых гранул происходит непосредственно в пределах устройства (1) для распределения твердых гранул по протекторной полосе, а не до него, и затем обработанные твердые гранулы попадают на адгезионный состав протекторной полосы. Такая обработка твердых гранул низкотемпературной плазмой в устройстве для распределения твердых гранул по протекторной полосе может быть реализована либо в бункере 20, либо в дозирующем устройстве - вращающемся цилиндре 22, либо в направляющем элементе 7, либо в распределительной головке 23, либо непосредственно на выходе из распределительной головки 23. Наиболее предпочтителен последний вариант размещения, в сочетании с нанесением адгезионного состава на протекторную полосу путем размещения канала 12 распределения адгезионного состава по протекторной полосе 6 на внешней поверхности направляющего элемента 7, обращенной к протекторной полосе 6, поскольку в этом случае конструктивно наблюдается минимально возможный временной интервал между нанесением адгезионного материала и обработкой твердых гранул низкотемпературной плазмой.

Ввиду того, что плазменная обработка для повышения поверхностных адгезионных свойств материала является относительно короткоживущей, то при дальнейшем нахождении (увеличении времени пребывания) обработанных низкотемпературной плазмой твердых частиц в атмосфере эффект улучшения адгезионных свойств материала твердых частиц снижается.

Наиболее оптимальным источником низкотемпературной плазмы (применительно к обработке твердых гранул перед их нанесением на адгезионный состав протекторной полосы) является газоразрядный способ получения низкотемпературной плазмы в электродуговом генераторе плазмы атмосферного давления - электродуговом плазмотроне в виде плазменного инструмента.

Принципиальная схема такого средства (19) обработки твердых гранул (25) низкотемпературной плазмой в виде электродугового генератора плазмы приведена на фиг.3, с внутренним электродом (29), выходным электродом (30), узлом ввода газа (24). Твердые гранулы могут попадать на обработку в зависимости от их выбранного вида и вида плазмотрона как вместе с вводимым газом, так и на выходящий поток газа из плазмотрона (на фиг.3 показан горизонтальными стрелками справа). По роду электропитания такие генераторы могут быть постоянного или переменного (однофазные или 3-х фазные) тока; по разряду - с внутренним или и с внешним разрядом (внешней дугой), с самоустанавливающейся длиной разряда или с фиксированной длиной; по взаимному расположению электродов - линейные или коаксиальные; по охлаждающей среде - водяного, воздушного охлаждения или без охлаждения; по режиму работы - непрерывного действия или кратковременного действия (импульсные или квазистационарные).

На фиг.4 и 5 показаны детали нанесения гранул на протекторную полосу (6). Эта полоса движется в направлении стрелки (36), в то время как на нее из распределительной головки (23) элемента (7) наносятся гранулы (25), причем они выходят из головки (23) со скоростью, которая, насколько возможно, точно синхронизирована со скоростью движения ленты (6). Размер (ширина) и точность расположения распределительной головки (23) обеспечивают контролируемое нанесение гранул на участок (37) полосы (6) или по всей полосе.

На фиг.6 показано сечение вулканизированной и профилированной с соответствующим рисунком пневматической шины (35) и расположение твердых гранул в протекторе (27) шины. Твердые гранулы заделаны в крайней наружной части рисунка (28) протектора.

Заявляемая пневматическая шина (35, см. фиг.6) выполнена из каркаса с проволочными бортовыми кольцами (34), брекера (31) и протектора (27) с включенными в изнашиваемую часть его рисунка (28) твердыми гранулами (25), распределенными по всей глубине изнашиваемых участков рисунка (28) протектора. Масса твердых гранул (25) в изнашиваемой части рисунка протектора выбрана от 130 до 1450 г. Масса твердых гранул (25) в изнашиваемой части рисунка (28) протектора выбрана для легковых шин от 130 до 235 г, а для автобусных и троллейбусных шин от 850 до 1450 г. Твердые гранулы выполнены в виде шлифзерна и имеют плотность 3,0÷3,5 г/см3, микротвердость 30-100 ГПа, причем шлифзерно имеет разрушаемость не более 70% и абразивную способность 0,07÷0,13. Резиновая заготовка протектора выполнена в виде экструдированной резиновой протекторной полосы, которая накатана на каркас предварительно обработанной шины несколькими слоями, причем накатанные слои затем спрофилированы с образованием соответствующего рисунка и завулканизированы. На все слои протекторной полосы (6) первым слоем нанесен адгезионный состав, с возможностью усиления последующей адгезии твердых гранул (25) к протекторной полосе (6), нанесенных на протекторную полосу вторым слоем, при этом твердые гранулы перед нанесением на протекторную полосу предварительно подверженные обработке низкотемпературной плазмой.

Твердые гранулы (25) распределены, по меньшей мере, на часть (37, см. фиг.4) поверхности экструдированной резиновой протекторной полосы (6). Нанесение на часть поверхности (на определенный участок) дает возможность распределять твердые гранулы только там, где они необходимы. По протекторной полосе (6) распределено 0,01-0,1 г твердых гранул (25) на 1 см2 участка экструдированной протекторной полосы (6), покрываемого твердыми гранулами (25). Диаметр каждой используемой твердой гранулы (25), составляет 0,5-3 мм, предпочтительно 1,5-2 мм (диаметр описанной вокруг гранулы окружности). Ширина нанесенного адгезионного состава равна ширине распределения на протекторную полосу (6) твердых гранул (25), при этом участки нанесения адгезионного состава и распределения на протекторную полосу (6) твердых гранул (25) совпадают. Твердые гранулы могут быть выполнены из различных подходящих материалов. Наиболее приемлемо с точки зрения получаемых свойств выполнять твердые гранулы из шлифзерна синтетических алмазов микротвердостью 85÷100 ГПа и средним значением показателя прочности на сжатие 2Н; или из шлифзерна карбида бора микротвердостью 37÷43 ГПа; или из шлифзерна карбида кремния черного микротвердостью 30÷33 ГПа. Испытания пневматических шин с описанным наполнением протектора показали повышенное сцепление шин со скользкой и мокрой дорогой. Адгезионный состав нанесен на протекторную полосу и твердые гранулы (25) распределены по протекторной полосе (25) с адгезионным составом предпочтительно только по одной наружной поверхности протекторной полосы (6). Твердые гранулы (25), обработанные низкотемпературной плазмой, нанесены на слой адгезионного состава протекторной полосы (6) с временным интервалом не более 1 мин, достаточным (как было выявлено путем исследований) для проявления лучших адгезионных свойств обработанных низкотемпературной плазмой твердых гранул (25) к нанесенному адгезионному составу на протекторной полосе (6).

Предпочтительный оптимальный выбор массы твердых гранул от 130 г до 1450 г обусловлен тем, что гранулы вводятся только в изнашиваемую часть выступов рисунка протектора, у легковых шин размером от 175/70R13 до 205/65R15 поверхность изнашиваемой части выступов рисунка протектора значительно меньше, чем у автобусных и троллейбусных шин размером от 10.00R.20 до 12.00R20. Поэтому для легковых шин масса твердых гранул выбирается от 130 г до 235 г, а для автобусных и троллейбусных шин масса твердых гранул выбирается от 850 г до 1450 г. При выборе массы гранул менее 130 г для легковых шин и менее 850 г для автобусных и троллейбусных шин не будет обеспечен надежный контакт со скользкой и мокрой дорогой, а при выборе массы гранул свыше 235 г для легковых шин и свыше 1450 г для автобусных и троллейбусных шин возникает возможность выкрашивания твердых гранул, что снизит эксплуатационные качества шины и снизит срок службы заявленной пневматической шины.

Предпочтительная оптимальная плотность шлифзерна от 3,0 г/см3 до 3,5 г/см3 обусловлена обеспечением надежного контакта со скользкой и мокрой дорогой, если плотность шлифзерна будет менее 3,0 г/см3, то в этом случае износостойкость шлифзерна будет снижена и не будет требуемого сцепления со скользкой и мокрой дорогой. При плотности шлифзерна более 3,5 г/см3, в этом случае возможно возникновение истирания дорожного полотна и, как следствие, возникновение пыли в виде мелких взвешенных частиц и другие экологические проблемы.

Относительно оптимальной микротвердости 30-100 ГПа для шлифзерна следует отметить, что в случае микротвердости более 100 ГПа наблюдается выкрашивание шлифзерна из изнашиваемой части выступов рисунка протектора, а также возможно истирание дорожного полотна, а при микротвердости менее 30 ГПа возникнет опасность разрушения шлифзерна, при этом шлифзерно будет выкрашиваться из протектора, и срок службы такой пневматической шины уменьшится, сцепление с дорожным покрытием снизится.

Предпочтительная разрушаемость шлифзерна не должна превышать 70%, поскольку при величине более 70% возникнет опасность преждевременного разрушения шлифзерна и не будет обеспечено необходимых сцепных свойств протектора со скользкой и мокрой дорогой.

Оптимальная предпочтительная абразивная способность шлифзерна выбрана 0,07÷0,13 в связи с тем, что при абразивной способности более 0,13 износостойкость шлифзерна будет снижена, а при абразивной способности менее 0,07 возникает опасность выкрашивания шлифзерна, что приведет к снижению срока службы пневматической шины. Твердые гранулы должны сочетать в себе надежное сцепление протектора шин с дорожным полотном и мягкое воздействие на дорогу.

Наличие в протекторе заявленных твердых гранул обеспечит хорошее сцепление с мокрой и скользкой дорогой. Позволяет без снижения безопасности движения применять в зимних шинах высомодульные протекторные резины, обладающие высокой износостойкостью, обеспечивающие низкие потери на качение. Заявленные гранулы обладают способностью прорезать водяную пленку на дороге, обеспечивая достаточное аквапланирование шины и, как следствие, устойчивое управление автомобиля на мокрой дороге, что также способствуют повышению срока службы заявленной пневматической шины. Повышение адгезии твердых гранул к протекторной полосе путем обработки твердых гранул низкотемпературной плазмой и путем нанесения на протекторную полосу адгезионного состава даст еще большее повышение эффективности применения твердых гранул и надежного сцепления их в протекторе и нахождения их в рисунке протектора шины. При надежном сцеплении их с полосой обеспечивается максимальное сохранение абразивной способности твердых гранул, поскольку микропоры твердых гранул, не контактирующие с адгезионным составом на полосе, остаются незаполненными им (например, см. фиг.9).

На фиг.7 показано, каким образом твердые гранулы (25) располагаются по рисунку (28) протектора пневматической шины (35).

На фиг.8 показано, каким образом резиновая протекторная полоса (18) накатывается по кругу слоями (6', 6'', 6''') на предварительно обработанный каркас (26) шины. В зависимости от способа непрерывной накатки протекторной полосы по кругу на шину каждый слой полосы частично перекрывается внахлест следующим слоем.

На фиг.9 показаны детали накатки резиновой протекторной полосы (18), где каждый слой частично перекрывается внахлест (6', 6'', 6''', 6'''') слоем следующим, а также расположение нанесенных твердых гранул между слоями протекторной полосы (25', 25'',…).

Заявляемую пневматическую шину изготавливают в установке для включения твердых гранул в протектор шины следующим образом.

Экструдируют резиновую заготовку (5) с получением протекторной полосы (6), которую несколькими слоями накатываются вокруг предварительно обработанной шины (9) и которые затем профилируются с получением соответствующего рисунка (28) протектора и вулканизируются.

Распределяют твердые гранулы (25) по поверхности протекторной полосы (6) перед накаткой следующего слоя протекторной полосы на предварительно обработанную шину (9) таким образом, чтобы твердые гранулы (25) оказались включенными в фасонную, т.е. с рисунком, изнашиваемую поверхность протектора шины после профилирования и вулканизации.

После получения экструдированной резиновой протекторной полосы (6), перед распределением на нее твердых гранул (25), следует этап нанесения на поверхность протекторной полосы (6) адгезионного состава с помощью устройства (10). Адгезионный состав наносят с возможностью усиления последующей адгезии твердых гранул (25) к протекторной полосе (6).

Адгезионный состав, наносимый на поверхность протекторной полосы, может иметь любой подходящий состав с любыми подходящими физическими и химическими свойствами, известный из уровня техники, обеспечивающий адгезию распределяемых впоследствии твердых гранул на нанесенный на протеторную полосу адгезионный состав. Такой состав материала может определяться исходя из состава полосы и состава твердых гранул. Например, если в качестве твердых гранул используется карбид кремния, то подходящим адгезионным составом могут являться смолы, к которым могут относиться полиэфиры, гидроксилированные полиэфиры, полиэфирполиолы, поликапролактонполиолы, гидроксилированные полиэфирполиизоцианаты, эпоксидные смолы, акриловые смолы, сополимеры этилена и винилацетата, фенольные смолы, толилендиизоцианат, глицидиловый эфир бисфенола А, полисилоксаны, силиконовые смолы, ПВС (поливиниловые спирты), ПММА (полиметилметакрилаты), поливинилацетат, полиакриловые кислоты, смола, метилметакрилат, стирол. При выборе адгезионного состава необходимо также исходить из того, чтобы во время нанесения твердых гранул на обработанную адгезионным составом полосу такой адгезионный состав мог все еще проявлять свои адгезионные свойства, заставляя прилипать твердые гранулы к протекторной полосе. Также необходимо исходить из того, что впоследствии такая полоса вместе с адгезионным составом и твердыми гранулами будет подвергнута термической обработке (вулканизации), и важно, чтобы адгезионный состав на этом этапе не влиял отрицательно на получаемые свойства материала - сохранял адгезию, не разрушался при термообработке, не приводил к расслоению. Другими примерами адгезионного состава являются, не ограничиваясь ими, полиборнен, термопластичный каучук, силановый, титанатный, хромовый или алюминиевый связующий агент, полиалкиленоксид, смеси поликарбоновых кислот, выбираемые из адипиновой кислоты, янтарной кислоты, этилянтарной кислоты, глутаровой кислоты, метилглутаровой кислоты, щавелевой кислоты или лимонной кислоты, смола на основе C5, фенольная смола, сополимер бутадиен-стирол, смола на основе терпена, модифицированная смола на основе терпена, гидрированная смола на основе терпена, смола на основе канифоли, клеящее вещество на галогидроксильной основе, клеящее вещество на эпоксидной основе и многие другие.

Кроме того, твердые гранулы (25) перед их распределением по поверхности протекторной полосы (6) предварительно подвергают обработке низкотемпературной плазмой с возможностью усиления последующей адгезии твердых гранул (25) к протекторной полосе (6).

При выборе метода обработки низкотемпературной плазмой важно исходить из временного интервала между обработкой низкотемпературной плазмой и попадания твердых частиц на адгезионный состав протекторной полосы. Важно соблюдение условия о том, что обработанные низкотемпературной плазмой твердые гранулы по мере их распределения по протекторной полосе с адгезионным составом будут повышать адгезионную способность твердых гранул к протекторной полосе с адгезионным составом, т.е. твердые гранулы при нанесении их на полосу будут иметь измененную структуру и состояние их поверхностного слоя с повышенными адгезионными свойствами к адгезионному составу на протекторной полосе.

Твердые гранулы (25) распределяют, по меньшей мере, на часть поверхности экструдированной резиновой протекторной полосы (6), в зависимости от требуемых параметров. На фиг.4 показан участок (37) полосы, соответствующий ширине нанесения адгезионного состава и ширине распределения на протекторную полосу твердых гранул. На фиг.9 показан участок полосы, на которую нанесены твердые гранулы (25).

На 1 см2 экструдированной протекторной полосы (6), покрываемой твердыми гранулами (25), распределяют 0,01-0,1 г твердых гранул, в зависимости от требуемых параметров получаемой шины. Диаметр каждой гранулы (диаметр описанной вокруг нее окружности) составляет 0,5-3 мм, предпочтительно 1,5-2 мм, в зависимости от требуемых параметров получаемой шины.

Ширина нанесения адгезионного состава равна ширине распределения на протекторную полосу (6) твердых гранул (25). Такое равенство ширин обеспечивает оптимальное нанесение минимального количества адгезионного состава, необходимое для качественного скрепления твердых гранул с участком протекторной полосы.

Распределение твердых гранул (25) по поверхности протекторной полосы (6) производят с помощью распределительной головки (23), расположенной на направляющем элементе (7) устройства (1) для распределения твердых гранул (25) по протекторной полосе (6).

Для минимизации расстояния между адгезионным составом и твердыми гранулами наиболее предпочтительно канал (12) распределения адгезионного состава располагать на внешней поверхности направляющего элемента (7), обращенной к протекторной полосе (6). В этом случае адгезионный состав не успеет потерять свои адгезионные свойства при возможном высыхании, контакте с окружающей средой.

Канал (12) распределения адгезионного состава можно расположить на расстоянии от распределительной головки (23) устройства (1) для распределения твердых гранул по протекторной полосе, достаточном для усиления последующей адгезии твердых гранул (25) к протекторной полосе (6).

Этап нанесения на поверхность протекторной полосы (6) адгезионного состава и этап распределения твердых гранул (25) по протекторной полосе осуществляют на одной верхней поверхности протекторной полосы (6) в ее горизонтальном положении, чтобы качественно распределить адгезионный состав и твердые гранулы (25) по протекторной полосе (6).

Таким образом, предложенная пневматическая шина обеспечивает повышение срока службы протектора пневматической шины и самой шины в целом путем повышения адгезии твердых гранул к материалу протектора.

Следует отметить, что любой из упомянутых в представленных материалах диапазон, интервал включает в себя свои граничные значения. Полученные диапазоны величин, приведенные в тексте, являются наиболее оптимальными для осуществления пневматической шины и найдены в процессе испытаний готовых пневматических шин.

Описанное выше изобретение не ограничивается точно до указанных деталей его воплощения и может быть усовершенствовано многими способами без отклонения при этом от его основной концепции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для включения твёрдых гранул в протектор шины | 2022 |

|

RU2782221C1 |

| Способ включения твёрдых гранул в протектор шины | 2022 |

|

RU2788415C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ВКЛЮЧЕНИЯ ТВЕРДЫХ ГРАНУЛ В ПРОТЕКТОРЫ ШИН | 1996 |

|

RU2176958C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКИХ ШИН | 2007 |

|

RU2347678C1 |

| ОПОРНЫЙ ЭЛЕМЕНТ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2376152C1 |

| УПРОЧНЕННЫЙ РЕЗИНОВЫЙ МАТЕРИАЛ С ЛЕНТОЧНЫМИ ЭЛЕМЕНТАМИ | 2012 |

|

RU2574059C2 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2487016C2 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 54 мм | 2024 |

|

RU2827260C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 50 мм | 2024 |

|

RU2827258C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 70 мм | 2024 |

|

RU2827250C1 |

Изобретение относится к пневматической шине. Техническим результатом является повышение срока службы протектора и пневматической шины в целом. Пневматическая шина выполнена из каркаса с проволочными бортовыми кольцами, брекера и протектора с включенными в изнашиваемую часть его рисунка твердыми гранулами, распределенными по всей глубине изнашиваемых участков рисунка протектора. Резиновая заготовка протектора выполнена в виде экструдированных резиновых протекторных полос, которые несколькими слоями накатаны на каркас предварительно обработанной шины и которые затем спрофилированы с образованием соответствующего рисунка и завулканизированы. На протекторные полосы нанесен слой адгезионного состава, наносимого с возможностью усиления последующей адгезии твердых гранул к протекторной полосе, а на указанный слой адгезионного состава нанесены твердые гранулы, предварительно подверженные обработке низкотемпературной плазмой с возможностью усиления адгезии твердых гранул к адгезионному слою протекторной полосы. 9 з.п. ф-лы, 9 ил.

1. Пневматическая шина (35), выполненная из каркаса с проволочными бортовыми кольцами (34), брекера (31) и протектора (27) с включенными в изнашиваемую часть его рисунка (28) твердыми гранулами (25), распределенными по всей глубине изнашиваемых участков рисунка (28) протектора, при этом резиновая заготовка протектора выполнена в виде экструдированной резиновой протекторной полосы (6), накатанной на каркас предварительно обработанной шины несколькими слоями, которые затем спрофилированы с образованием соответствующего рисунка и завулканизированы,

отличающаяся тем, что

на протекторную полосу (6) нанесён адгезионный состав с возможностью усиления адгезии твердых гранул (25) к протекторной полосе (6), нанесённых на протекторную полосу с адгезионным составом, при этом твердые гранулы (25) перед нанесением их на указанный слой адгезионного состава предварительно обработаны низкотемпературной плазмой с возможностью усиления адгезии твердых гранул (25) к адгезионному слою протекторной полосы (6).

2. Пневматическая шина по п.1, отличающаяся тем, что масса твердых гранул (25) в изнашиваемой части рисунка протектора выбрана от 130 до 1450 г, при этом твердые гранулы выполнены в виде шлифзерна и имеют плотность 3,0-3,5 г/см3, микротвердость 30-100 ГПа, причем шлифзерно имеет разрушаемость не более 70% и абразивную способность 0,07-0,13, при этом твердые гранулы (25) распределены по меньшей мере на часть (37) поверхности экструдированной резиновой протекторной полосы (6).

3. Пневматическая шина по любому из пп.1, 2, отличающаяся тем, что по протекторной полосе распределено 0,01-0,1 г твердых гранул (25) на 1 см2 участка экструдированной протекторной полосы (6), покрываемого твердыми гранулами (25), а диаметр каждой используемой твердой гранулы (25) составляет 0,5-3 мм, предпочтительно 1,5-2 мм.

4. Пневматическая шина по любому из пп.1-3, отличающаяся тем, что ширина нанесеннного адгезионного состава равна ширине распределения на протекторную полосу (6) твердых гранул (25) и участки нанесения адгезионного состава и распределения на протекторную полосу (6) твердых гранул (25) совпадают.

5. Пневматическая шина по любому из пп.1-4, отличающаяся тем, что масса твердых гранул в изнашиваемой части рисунка протектора выбрана для легковых шин от 130 до 235 г, а для автобусных и троллейбусных шин от 850 до 1450 г.

6. Пневматическая шина по любому из пп.1-5, отличающаяся тем, что твердые гранулы выполнены из шлифзерна синтетических алмазов микротвердостью 85-100 ГПа и средним значением показателя прочности на сжатие 2 Н.

7. Пневматическая шина по любому из пп.1-5, отличающаяся тем, что твердые гранулы выполнены из шлифзерна карбида бора микротвердостью 37-43 ГПа.

8. Пневматическая шина по любому из пп.1-5, отличающаяся тем, что твердые гранулы выполнены из шлифзерна карбида кремния черного микротвердостью 30-33 ГПа.

9. Пневматическая шина по любому из пп.1-8, отличающаяся тем, что адгезионный состав нанесен на протекторную полосу (6) и твердые гранулы (25) распределены по протекторной полосе (25) с адгезионным составом по одной наружной поверхности протекторной полосы (6).

10. Пневматическая шина по любому из пп.1-9, отличающаяся тем, что твердые гранулы (25), обработанные низкотемпературной плазмой, нанесены на слой адгезионного состава протекторной полосы (6) с временным интервалом не более 1 мин, достаточным для проявления адгезионных свойств обработанных низкотемпературной плазмой твердых гранул (25) к нанесенному адгезионному составу на протекторной полосе (6).

| Приспособление к токарному станку для обработки лопастей гребных винтов | 1945 |

|

SU67025A1 |

| US 20020062907 A1, 30.05.2002 | |||

| US 20160199876 A1, 14.07.2016 | |||

| US 5162395 A1, 10.11.1992 | |||

| JP 4226331 A, 17.08.1992 | |||

| CN 101500789 A, 05.08.2009. | |||

Авторы

Даты

2022-10-26—Публикация

2022-02-04—Подача