Изобретение относится к области металлургии, а именно к термомеханической обработке аустенитных коррозионностойких сталей. Изобретение может быть применено для изготовления элементов строительных конструкций различных отраслей, включая судостроение и морские сооружения.

В судостроении возрастает использование аустенитных азотсодержащих сталей. Примерами таких сталей является немецкая корпусная сталь 1.3964 (03Х20Н16Г5М3АБ) и российская сталь марки НС-5Т (04Х20Н14Г6М2АСБ). Использование азота для легирования аустенитных сталей обусловлено тем, что азот позволяет повысить прочностные свойства при сохранении высокой вязкости и пластичности. Так, например, немецкая сталь 1.3964 демонстрирует предел текучести σ0,2 ≥ 430 МПа, ударную вязкость KCU20 ≥ 70 Дж/см2 и высокую сопротивляемость к коррозионному растрескиванию в морской воде. Разработанная технология термической обработки российской стали марки НС-5Т по температурно-скоростному режиму 1050–1150°С (не менее 2–4 мин/мм в проходных печах с охлаждением в воде) обеспечивает стабильную аустенитную структуру без выделений карбидов (карбонитридов), высокую коррозионную стойкость, ударную вязкость на уровне KCV20 ~150–250 Дж/см2 и предел текучести σ0,2 = 400 – 500 МПа (Горынин И. В., Малышевский В. А., Калинин Г. Ю., Мушникова С. Ю., Банных О. А., Блинов В. М., Костина М. В. Коррозионно-стойкие высокопрочные азотистые стали // Вопросы материаловедения – 2009 – № 3 – с.7 – 16).

Стоит отметить, что способы получения этих сталей обеспечивают заданный комплекс свойств за счет высокого содержания никеля в диапазоне 14 - 16%, легирования дорогостоящим молибденом порядка 2 - 3% и введения азота. Однако хорошее сочетание механических свойств σ0,2 ≈ 650 МПа, относительное удлинение δ ≈ 50%, KCU20 ≈ 100 Дж/см2 при сохранении коррозионной стойкости может быть достигнуто на более экономно легированных аустенитных хромоникелевых сталях типа 18–8 или 18–10, содержащей не более 10% никеля и дополнительно не легированной молибденом и азотом в результате правильно подобранного технологического процесса термомеханической обработки.

Известен способ термомеханической обработки аустенитной стали типа 18–8 (патент RU №2525006, опубл. 10.08.2014). В этом способе приведен пример обработки аустенитной коррозионностойкой стали 10Х18Н8ДЗБР путем прокатки в интервале температур Т = 673-973 K, что соответствует 400-700ºС до истинной степени деформации от 0.5 до 1 с последующим отжигом в интервале температур Т = 673-873 K, что соответствует 400-600°С, на втором этапе проводят прокатку в интервале температур Т = 673-773 K, что соответствует 400-500°С до истинной степени деформации е > 2 с последующим охлаждением на воздухе. Деформация ведется в аустенитной области, поэтому аустенитная структура полностью сохраняется, однако использование относительно высоких степеней деформации приводит к снижению пластичности δ<10%.

Известен способ получения катаных полуфабрикатов с субмикрокристаллической структурой из аустенитной стали типа 18–8 (08Х18Н10Т) по патенту RU 2598744, (опубл. 27.09.2016), который включает нагрев листа стали до температуры 1100°С с выдержкой 1 час с последующей закалкой в воду. Низкотемпературную прокатку проводят за несколько проходов до истинной логарифмической степени деформации e=0.1-0.2. Между проходами заготовку выдерживают при температуре кипения жидкого азота T=77 K. Затем производят нагрев до температур T=673-973 K, и осуществляют пластическую деформацию прокаткой за один или два прохода с общей степенью логарифмической деформации e≤0.5 с последующим охлаждением в воде. После теплой деформации осуществляются отжиги в интервале температур Т=673-1073 K, что соответствует 600-800°С, с временем выдержки от 200 с до 1 ч с последующим охлаждением на воздухе. Способ позволяет получить субмикрокристаллическую структуру с регламентированной высокой до 95% объемной долей аустенита. Полученные катаные полуфабрикаты обладают высокими прочностными свойствами: предел прочности составил 1115-1130 МПа после термомеханической обработки, включающей прокатку с охлаждением в жидком азоте ε ≈ 17%; прокатку при Т = 600°С ε ≈ 40% с последующим отпуском при Т = 600°С в течение 1 часа при сохранении достаточного запаса пластичности δ = 12-15%. Недостатком данного способа является то, что он включает прокатку и отжиг при температуре 600ºС, что может привести к потери стойкости к межкристаллитной коррозии (МКК) в результате выделения карбидов хрома Cr23C6, так как как указано в ГОСТ 6032-2017: «МКК обусловлена обеднением границ зерен хромом в результате выпадения по границам зерен богатых хромом фаз: карбидов хрома, σ-фазы, интерметаллических включений при выдержке сталей или сплавов при температуре 500°С-1000°С». Технологический процесс обработки жидким азотом связан с дополнительными экономическими затратами, а также накладывает ограничения на размеры получаемых катаных полуфабрикатов. Кроме того, не обеспечивается полностью аустенитная структура (объемная доля аустенита до 95%). А также в прототипе отсутствуют данные по свойствам при отрицательных температурах, однако выделения карбидов хрома служат концентраторами напряжений, что может привести к снижению вязкости особенно при низких температурах.

Наиболее близким аналогом выбран способ получения катаных листовых полуфабрикатов из аустенитной коррозионностойкой стали по патенту РФ № 2584315.

Задачей предлагаемого изобретения является расширение арсенала способов получения катаных полуфабрикатов из аустенитных коррозионностойких сталей при помощи термомеханической обработки.

Техническим результатом изобретения является получение катаных полуфабрикатов из аустенитной коррозионностойкой стали, которые одновременно демонстрируют высокую пластичность и вязкость в сочетании с повышенной прочностью при сохранении коррозионной стойкости при температуре от 20 до минус 60°С.

Для достижения технического результата предложен способ получения катаных листовых полуфабрикатов из аустенитной коррозионностойкой стали в виде стали типа 18-8 или стали типа 18-10, включающий листовую прокатку стальных заготовок с последующим охлаждением в воде, при этом стальные заготовки подвергают горячей ковке при температуре 1100°С до истинной степени деформации 0,7<e<0,8 с последующим охлаждением в воде; затем кованые стальные заготовки подвергают высокотемпературному отжигу при температуре 1050°С в течение 30 минут с охлаждением в воде, после чего полученные заготовки подвергают упомянутой листовой прокатке при температуре 300°С до истинной степени деформации 0,4<e<0,45.

Предварительная горячая ковка при температуре 1100°С до истинной степени деформации 0,7 < e < 0,8 с последующим охлаждением в воде позволяет зафиксировать γ - твердый раствор без выделения карбидов Cr23C6, что обеспечивает наилучшие коррозионные свойства.

Высокотемпературный отжиг при температуре 1050°С в течение 30 минут с последующим охлаждением в воде позволяет сформировать однородную микроструктуру со средним размером зерен 20-30 мкм и гомогенным распределением легирующих элементов.

Пластическая деформация методом листовой прокатки при температуре 300°С до истинной степени деформации 0,4<e<0,45 с последующим охлаждением в воде позволяет исключить протекание мартенситного превращения и сформировать деформационно-наклепанную однофазную аустенитную структуру с высокой плотностью дислокаций ~1014 м-2 и сеткой малоугловых границ, обеспечивающую прирост прочности. Такая однофазная γ-структура с высокой плотностью дислокаций также обеспечивает высокую пластичность при растяжении, пластическое течение имеет равномерный характер на протяжении большой степени деформации за счет реализации TRIP - эффекта (Transformation-Induced Plasticity - пластичность, наведенная превращением).

Из уровня техники неизвестна предложенная совокупность признаков, обеспечивающая достижение заявленного технического результата, следовательно, заявленное изобретение соответствует условию новизна и изобретательский уровень. Соответствие условию промышленной применимости приведено в конкретном примере выполнения заявленного технического решения.

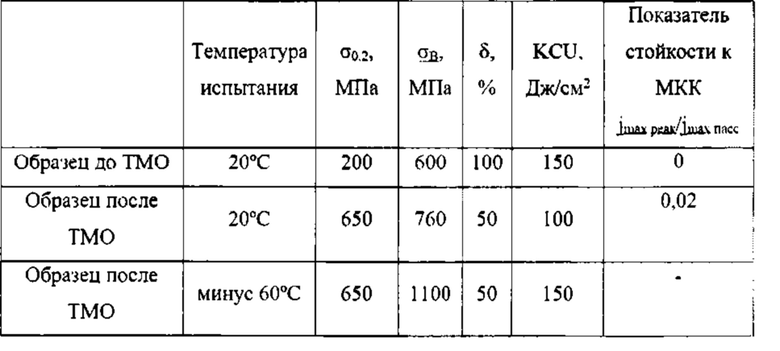

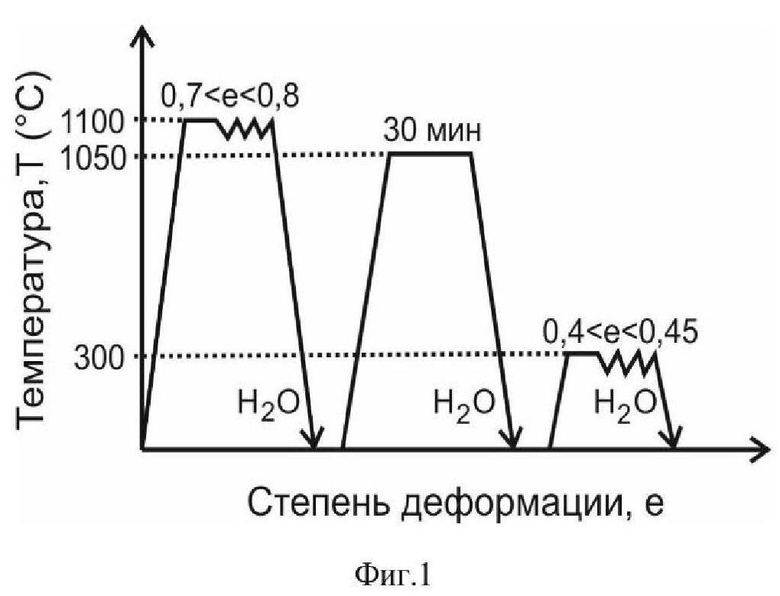

Предполагаемое изобретение поясняют следующие графические материалы:

Фиг. 1 - Схема термомеханической обработки аустенитной коррозионностойкой стали типа 03Х18Н10, где е - истинная степень деформации.

Фиг. 2 - Изображения микроструктуры (а) и фазового состава (б) аустенитной коррозионностойкой стали типа 03Х18Н10 после ТМО, полученные на растровом электронном микроскопе, где ВУГ - высокоугловые границы, МУГ - малоугловые границы.

Фиг. 3 - Инженерные кривые напряжение-деформация (а) и кривые нагрузка-прогиб (б) аустенитной коррозионностойкой стали типа 03Х18Н10 после ТМО, где НП - направление прокатки, НН - направление нормали к плоскости прокатки, ПН - поперечное направление.

Пример осуществления 1:

В примере осуществления использовали аустенитную коррозионностойкую сталь типа 03Х18Н10 с содержанием масс. %: 0.05%С, 0.4%Si, 1.7%Mn, 8.8%Ni, 18.2%Cr, 0.04%Nb, 0.2%Co, 0.05%P, 0.04%S, Fe - остальное, которую на первом этапе подвергали горячей ковке при температуре 1100°С до истинной степени деформации 0,7 < e < 0,8 с охлаждением в воде. В результате чего были получены заготовки аустенитной коррозионностойкой стали квадратного сечения. На втором этапе кованые заготовки подвергали высокотемпературному отжигу при температуре 1050°С в течение 30 минут с охлаждением в воду. На третьем этапе отожженные заготовки подвергали листовой прокатке при температуре 300°С до истинной степени деформации 0,4<e<0,45 с быстрым охлаждением в воде для исключения протекания процессов возврата, в результате были получены катаные полуфабрикаты коррозионностойкой стали с однофазной аустенитной структурой и высокой плотностью дислокаций 1014 м-2. Предел текучести катаных полуфабрикатов составил около 650 МПа, относительное удлинение δ ≈ 50%, ударная вязкость KCU ≈ 100-150 Дж/см2 при температурах испытания 20°С и минус 60°С.

Пример осуществления 2:

Механические испытания на растяжение проводили по ГОСТ 1497-84 на плоских образцах с длиной рабочей части 16 мм и начальной площадью поперечного сечения рабочей части F0 = 1,5 × 3 мм2. Ось растяжения параллельна направлению прокатки.

Испытания на ударный изгиб проводили по ГОСТ 9454-78 на образцах с U- образным концентратором, длиной L=55 мм, шириной В=2 мм, высотой Н=8 мм, высотой рабочего сечения Н1=6 мм. Направление удара маятникового копра параллельно направлению нормали к плоскости прокатки.

Испытания по определению стойкости к МКК проводили по ГОСТ 9.914 - 91 методом потенциодинамической реактивации. Стойкость к МКК оценивали по соотношению максимальной плотности тока реактивации (jmax реак) к максимальной плотности тока пассивации (jmax пасс). При соотношении jmax реак / jmax пасс < 0,11 - образец считается стойким к МКК, при соотношении jmax реак / jmax пасс ≤ 0,11 - образец считается склонным к МКК.

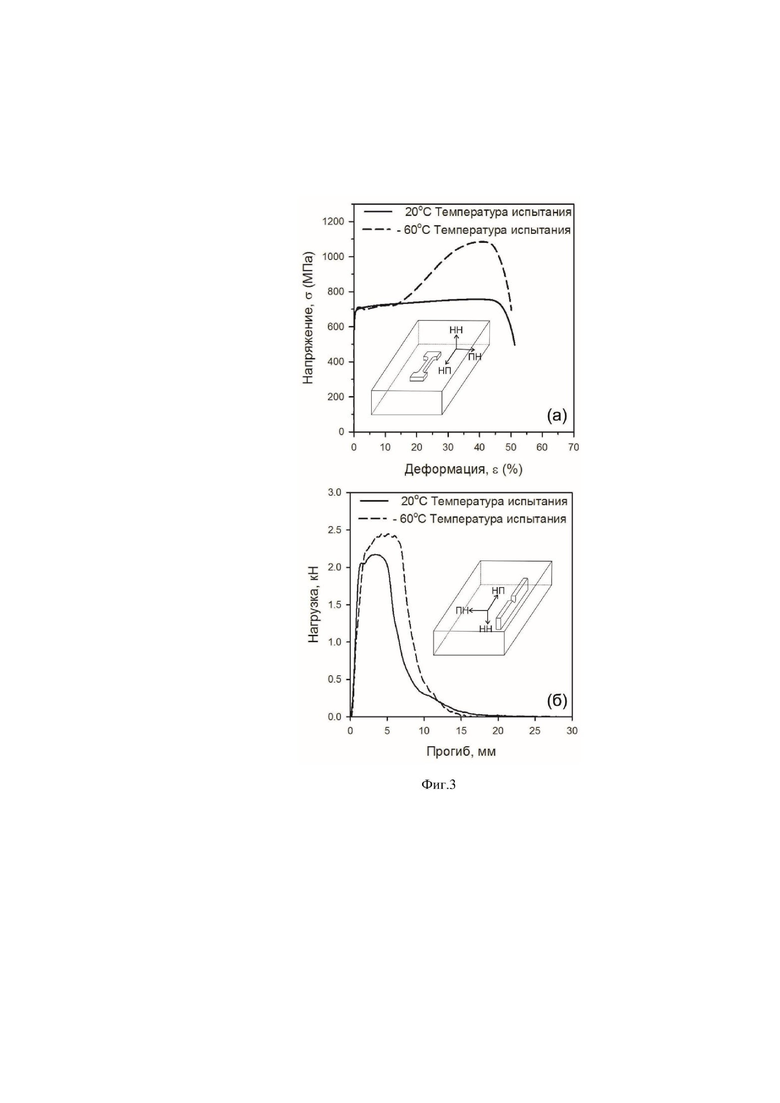

Достигаемый технический результат для аустенитной коррозионностойкой стали типа 03Х18Н10 подтверждается данными, приведенными в таблице 1.

Таблица 1. Механические и коррозионные свойства аустенитной коррозионностойкой стали типа 03Х18Н10 до и после предложенной термомеханической обработки (ТМО)

Предложенный способ получения катаных полуфабрикатов может быть применен для аустенитных сталей типа 18-8 и 18-10, которые имеют энергию дефекта упаковки (ЭДУ) близкую к ЭДУ стали 03Х18Н10, используемой в примере осуществления, так как именно ЭДУ влияет на механизмы формирования структуры и, как следствие, на механические свойства. ЭДУ зависит от химического состава и может быть рассчитана с помощью эмпирического уравнения, предложенного для аустенитных сталей, ЭДУ (мДж/м2) = - 53 +6.2%Ni + 0.7%Cr + 3.2%Mn + 9.3%Mo (R.E. Schramn, R.P. Reed, Metallurgical Transactions A 6 (1975) 1345).

Реализация предлагаемого способа в промышленном производстве за счет исключения обработки жидким азотом не обременена дополнительными экономическими затратами, а также не ограничивает размеры получаемых катаных полуфабрикатов из аустенитной коррозионностойкой стали типа 18-8 или 18-10, но при этом обеспечивает в них хорошее сочетание прочности, пластичности и вязкости наряду с хорошей стойкостью к МКК, при температурах от 20°С до минус 60°С, благодаря чему могут быть использованы в качестве конструкционного материала в различных отраслях промышленности, в том числе и в судостроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2024 |

|

RU2837406C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ МНОГОКРАТНОЙ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2022 |

|

RU2790707C1 |

| Способ получения упрочненных заготовок из немагнитной коррозионностойкой аустенитной стали | 2022 |

|

RU2782370C1 |

| Способ получения упрочненных цилиндрических заготовок из нержавеющей стали аустенитного класса | 2022 |

|

RU2787279C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА | 2013 |

|

RU2525006C1 |

| Способ деформационно-термической обработки аустенитных коррозионностойких сталей | 2016 |

|

RU2640702C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАСТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2015 |

|

RU2598744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ХЛАДОСТОЙКОЙ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2631067C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ СТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2641429C1 |

Изобретение относится к области металлургии, а именно к получению катаных листовых полуфабрикатов из аустенитной коррозионностойкой стали в виде стали типа 18-8 или стали типа 18-10, и может быть использовано для изготовления элементов строительных конструкций. Проводят горячую ковку стальных заготовок при температуре 1100°С до истинной степени деформации 0,7<e<0,8 с последующим охлаждением в воде. Затем кованые стальные заготовки подвергают высокотемпературному отжигу при температуре 1050°С в течение 30 минут с охлаждением в воде. Полученные заготовки подвергают упомянутой листовой прокатке при температуре 300°С до истинной степени деформации 0,4<e<0,45. Обеспечивается получение катаных полуфабрикатов из аустенитной коррозионностойкой стали, обладающих одновременно высокой пластичностью и вязкостью в сочетании с повышенной прочностью при сохранении коррозионной стойкости при температуре от 20°С до минус 60°С. 2 пр., 1 табл., 3 ил.

Способ получения катаных листовых полуфабрикатов из аустенитной коррозионностойкой стали в виде стали типа 18-8 или стали типа 18-10, включающий листовую прокатку стальных заготовок с последующим охлаждением в воде, отличающийся тем, что стальные заготовки подвергают горячей ковке при температуре 1100°С до истинной степени деформации 0,7<e<0,8 с последующим охлаждением в воде, затем кованые стальные заготовки подвергают высокотемпературному отжигу при температуре 1050°С в течение 30 минут с охлаждением в воде, после чего полученные заготовки подвергают упомянутой листовой прокатке при температуре 300°С до истинной степени деформации 0,4<e<0,45.

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ, В ТОМ ЧИСЛЕ В БИОАКТИВНЫХ СРЕДАХ, СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ОБРАБОТКИ | 2015 |

|

RU2584315C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ХЛАДОСТОЙКОЙ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2631067C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА | 1989 |

|

SU1826528A1 |

| СПОСОБ ПОЛУЧЕНИЯ УСТОЙЧИВОГО К КОРРОЗИИ ХОЛОДНОКАТАНОГО ЛИСТА ИЗ АУСТЕНИТНОЙ СТАЛИ, СОДЕРЖАЩЕЙ ЖЕЛЕЗО, УГЛЕРОД И МАРГАНЕЦ, ИМЕЮЩЕЙ ВЫСОКИЕ МЕХАНИЧЕСКИЕ СВОЙСТВА, И ПОЛУЧЕННЫЙ ТАКИМ СПОСОБОМ ЛИСТ | 2005 |

|

RU2354716C2 |

| DE 10021323 A1, 08.11.2001 | |||

| DE 58907934 D1, 28.07.1994. | |||

Авторы

Даты

2020-11-09—Публикация

2020-05-07—Подача