ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая патентная заявка испрашивает приоритет на основании европейской патентной заявки № 17210463.0, поданной 22 декабря 2017, описание которой включено в настоящую заявку посредством отсылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к применению дуплексной нержавеющей стали в высококоррозионных средах получения мочевины, содержащих карбамат аммония при высоких температурах и давлениях.

Изобретение, соответственно, также относится к применению дуплексной нержавеющей стали в установке получения мочевины (т. е. в установке для производства мочевины), и в частности, в аппарате, оборудовании или устройстве (или его части), которые подвергаются воздействию концентрированного карбамата аммония при высокой температуре.

Изобретение также относится к аппарату, оборудованию или устройству в составе установки для производства мочевины, или используемым в способе производства мочевины, содержащему по меньшей мере часть, изготовленную из коррозионностойкой дуплексной нержавеющей стали.

Изобретение также относится к установке и способу производства мочевины, содержащим по меньшей мере один аппарат, оборудование или устройство, имеющим по меньшей мере часть, изготовленную из дуплексной нержавеющей стали, и к способу модернизации существующей установки производства мочевины путем замены по меньшей мере части аппарата, оборудования или устройства в составе установки на часть, изготовленную из дуплексной нержавеющей стали.

ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

Дуплексные нержавеющие стали представляют собой семейство нержавеющих сталей, характеризующихся двухфазной микроструктурой, состоящей из зерен аустенита и феррита в приблизительно равных соотношениях.

Аустенитно-ферритная структура придает этому семейству нержавеющих сталей сочетание благоприятных свойств, в частности хорошую механическую прочность и превосходную стойкость к коррозии.

Однако широко распространенные марки дуплексных нержавеющих сталей, даже если они в целом обладают хорошей коррозионной стойкостью, не подходят для использования в очень жестких условиях, таких как в установке производства мочевины и особенно в секции высокого давления установки производства мочевины.

Как известно, производство мочевины основано на осуществляемой при высокой температуре и под высоким давлением реакции между диоксидом углерода и аммиаком с образованием карбамата аммония и последующей реакции дегидратации карбамата аммония с образованием мочевины и воды.

В типичной установке для получения мочевины (установке производства мочевины) эти процессы, как правило, осуществляются в реакторе синтеза мочевины, работающем при высоком давлении и высокой температуре; водный раствор мочевины, который образуется в реакторе синтеза, затем постепенно концентрируется с извлечением непрореагировавших реагентов в одной или более секциях извлечения, например, в секции высокого давления, секции среднего давления и секции низкого давления; в конечном счете, мочевина кристаллизуется в секции конечной обработки, которая обычно включает гранулятор или башню приллирования.

Промышленные способы и установки для получения мочевины в настоящее время в значительной степени основаны на процессах десорбции: раствор для синтеза, выходящий из реактора, подвергается нагреванию при высоком давлении (по существу, таком же, как и давление в реакторе), и карбамат аммония разлагается на аммиак и диоксид углерода в жидкой фазе; часть аммиака вместе с диоксидом углерода переходит из жидкой фазы в газовую фазу. Газовую фазу, собранную из десорбера, конденсируют и рециркулируют в реактор.

В некоторых промышленных способах аммиак используется в качестве десорбирующего агента (процесс десорбции аммиака) или десорбция осуществляется только путем подачи тепла, без какого-либо десорбирующего агента (процесс самодесорбции или процесс термической десорбции).

В других промышленных способах, например, в так называемом процессе CO2-десорбции, десорбирующим агентом является газообразный диоксид углерода.

В установке для синтеза мочевины, работающей в соответствии с процессом десорбции аммиака или процессом самодесорбции, коррозионная стойкость является принципиально важной характеристикой.

В частности, процесс десорбции аммиака и процесс самодесорбции имеют секцию высокого давления, в основном содержащую реактор синтеза мочевины и десорбер мочевины (а также вспомогательное оборудование и устройства), где коррозионная стойкость наиболее важна из-за присутствия промежуточного соединения в растворе карбамата аммония.

Процесс десорбции аммиака и процесс самодесорбции фактически предпочтительно осуществлять при максимальной температуре 185°C или выше (более предпочтительно при 190°С или выше, в частности при 205°С или выше и предпочтительно в диапазоне 205-215 °С); при максимальном давлении 150 бар (15 МПа) или выше (предпочтительно 156 бар (15,6 МПа) или выше и более предпочтительно примерно 160 бар (16 МПа) или выше); и при молярном отношении NH3/CO2 (так называемом N/C отношении) в диапазоне 3,2-3,6.

Например, процессы десорбции описанного выше типа, работающие в таких условиях, используются в так называемой «технологии производства мочевины Snamprogetti», которая хорошо известна специалистам, широко используется во всем мире и часто цитируется в технических текстах и статьях.

Таким образом, по меньшей мере некоторые аппараты, оборудование или устройства в составе установки производства мочевины, в частности в ее секции высокого давления, как например (но не только), десорбер мочевины, работают в технологических условиях, которые являются высококоррозионными, в частности, из-за присутствия горячего и концентрированного карбаматного раствора при высоких температурах (185-205 °C и выше) и давлениях (150 бар или выше).

Аналогичные проблемы, однако, также существуют и в других типах установок по производству мочевины, также имеющих секцию высокого давления.

Поэтому в секции высокого давления установки производства мочевины (в частности, но не только в установке производства мочевины, работающей в соответствии с процессом десорбции аммиака или процессом самодесорбции) обычно требуется добавление определенного количества кислорода (обычно в форме потока инертных газов, также включающих кислород) для пассивации металлических поверхностей (в особенности, но не только, если они изготовлены из аустенитных нержавеющих сталей). Однако использование кислорода в секции высокого давления может повысить риск возникновения потенциально взрывоопасной смеси, и поэтому существует проблема безопасности.

Для уменьшения использования пассивирующих газовых потоков и/или повышения коррозионной стойкости были предложены дуплексные нержавеющие стали для применения в установках производства мочевины.

Например, в WO 95/00674 описано применение особой дуплексной нержавеющей стали, так называемой супердуплексной нержавеющей стали, продаваемой под торговой маркой Safurex®, для изготовления некоторого оборудования установок производства мочевины.

Однако супердуплексные нержавеющие стали согласно WO 95/00674 при использовании в карбаматной среде могут быть не полностью эффективными при очень высоких температурах (выше 180-200 °C), например, при обычных рабочих температурах процессов десорбции аммиака или самодесорбции. Таким образом, использование известных дуплексных нержавеющих сталей ограничивается процессами CO2-десорбции.

В WO2014/180761 описан кожухотрубный десорбер мочевины, предназначенный для специального использования в процессе десорбции аммиака или самодесорбции, имеющий пучок труб, изготовленных из определенных дуплексных нержавеющих сталей, а именно стали Safurex® 29Cr-6,5Ni-2Mo-N (стандарт ASME 2295-3 и UNS S32906), или стали DP28W™ 27Cr-7.6Ni-1Mo-2.3W-N (стандарт ASME 2496-1 и UNS S32808).

Также в WO 2017013180 A1, WO 2017013181 A1 и WO 2017014632 A1 описаны дуплексные нержавеющие стали, обычно предлагаемые для использования в установках по производству мочевины в условиях высокой температуры и высокого давления.

Можно отметить, что все приведенные выше документы известного уровня техники описывают дуплексные нержавеющие стали, которые не содержат кобальта.

В WO 2006/049572 описан сплав дуплексной нержавеющей стали, который также содержит кобальт и обладает высокой прочностью, хорошей коррозионной стойкостью, хорошей обрабатываемостью и хорошей пригодностью для сварки. Предложенные сплавы предназначены для применения в наземных и морских секторах нефтегазовой промышленности, тогда как применение в более жестких коррозионных условиях (таких как в установке/способе производства мочевины) не упоминается.

В связи с этим, даже если известны дуплексные нержавеющие стали, которые имеют хорошую коррозионную стойкость и предположительно пригодны для использования также и в установке производства мочевины, по-прежнему существует необходимость в других, возможно более коррозионностойких дуплексных нержавеющих сталях, которые подходят для применения в любых средах получения мочевины, т.е. в любом типе установок/способов производства мочевины, и в частности, в аппарате, работающем при высоких температурах в контакте с высококорозионными текучими средами (содержащими карбамат аммония), а также в условиях отсутствия кислорода, например (но не только), в десорберах высокого давления (работающих при давлении 150 бар и более), используемых в процессе десорбции аммиака или в процессе самодесорбции.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Соответственно, задача настоящего изобретения заключается в том, чтобы предложить дуплексную нержавеющую сталь, подходящую для преодоления указанной выше проблемы, описанной в известном уровне техники.

В частности, задача настоящего изобретения заключается в том, чтобы предложить дуплексные нержавеющие стали, которые специально и полностью подходят для применения в средах получения мочевины, т.е. в контакте с текучей средой, содержащей карбамат аммония, такой как концентрированный раствор карбамата аммония, а также при температурах по меньшей мере 185°С, предпочтительно по меньшей мере 190°С и более предпочтительно 205°С и более, даже в условиях отсутствия кислорода.

Кроме того, конкретная задача изобретения заключается в том, чтобы предложить коррозионностойкие дуплексные нержавеющие стали, которые подходят для применения в любых средах получения мочевины, т.е. в любом типе установок/способов производства мочевины, и в частности, в аппарате (таком как десорбер высокого давления), используемом в процессе десорбции аммиака или в процессе самодесорбции, и соответственно, работающем при максимальной температуре 185°C или выше (предпочтительно при 190°С или выше, в частности при 205°С или выше и предпочтительно в диапазоне 205-215 °С); и/или при максимальном давлении 150 бар (15 МПа) или выше (предпочтительно 156 бар (15,6 МПа) или выше и более предпочтительно примерно 160 бар (16 МПа) или выше); и/или при молярном отношении NH3/CO2 (так называемом N/C отношении) в диапазоне 3,2-3,6.

Соответственно, настоящее изобретение относится к дуплексной нержавеющей стали для применения в установке производства мочевины и/или в способе получения мочевины, как определено в п.1 формулы изобретения.

Изобретение также относится к аппарату, оборудованию или устройству, в частности в составе установки производства мочевины или используемым в способе производства мочевины, содержащим по меньшей мере часть, изготовленную из коррозионностойкой дуплексной нержавеющей стали, как определено в п.28 формулы изобретения.

Изобретение также относится к установке и способу производства мочевины, содержащим по меньшей мере один такой аппарат, оборудование или устройство, имеющим по меньшей мере часть, изготовленную из дуплексной нержавеющей стали, как определено в п.29 и п.30 формулы изобретения, соответственно; и к способу модернизации существующей установки для производства мочевины путем замены по меньшей мере части аппарата, оборудования или устройства в составе установки на часть, изготовленную из дуплексной нержавеющей стали, как определено в п.31 формулы изобретения.

Преимущественные или предпочтительные признаки изобретения являются предметом зависимых пунктов формулы изобретения.

Дуплексные нержавеющие стали по изобретению, в частности, характеризуются сочетанием Ni, Со и Мо: фактически было установлено, что эти три элемента, используемые вместе, в соответствии с определенными правилами состава, оказывают неожиданное комбинированное влияние на коррозионную стойкость, а также на другие благоприятные свойства материала.

Фактически было обнаружено, что эти три элемента (Ni, Co, Mo) эффективно повышают коррозионную стойкость дуплексной нержавеющей стали (имеющей определенный состав по изобретению), если каждый элемент используется в определенном диапазоне содержаний, и содержания этих трех элементов связаны друг с другом композиционным параметром Z, который находится в диапазоне между минимальным значением Zmin и максимальным значением Zmax.

В частности, дуплексные нержавеющие стали изобретения имеют композиционный параметр Z, находящийся в диапазоне от 14,95 до 19,80, предпочтительно от 14,95 до 19,00, более предпочтительно от 14,95 до 18,00, еще более предпочтительно от 14,95 до 17,50.

Композиционный параметр Z является параметром, представляющим совокупные содержания Ni, Co, Mo и определяемым по формуле (I):

Z=1,062 (Ni+Co) + 4,185 Mo (I)

где Ni, Co, Mo представляют массовый процент Ni, Co, Mo, соответственно.

В соответствии с изобретением:

14,95 ≤ Z ≤ 19,80.

Иными словами, авторы изобретения обнаружили, что дуплексные нержавеющие стали, имеющие определенные составы по изобретению, также проявляют превосходную коррозионную стойкость (в частности, в средах получения мочевины), если параметр Z поддерживается в указанных выше диапазонах, т. е. если компоненты Ni, Co и Mo используются в количествах, удовлетворяющих формуле (II):

Zmin ≤ [1,062 (Ni+Co) + 4,185 Mo] ≤ Zmax (II)

где:

Ni, Co, Mo представляют массовый процент Ni, Co, Mo соответственно,

Zmin=14,95;

Zmax=19,80.

Экспериментальные испытания подтверждают, что дуплексные нержавеющие стали по изобретению, т.е. имеющие совокупное содержание Ni, Co и Мо, определенное ранее, удовлетворяющее формуле (II), имеют скорость коррозии в средах получения мочевины (содержащих карбамат аммония) значительно ниже, чем у материалов известного уровня техники, даже при высокой температуре/давлении и в условиях отсутствия кислорода.

Такой результат нельзя ожидать исходя из известного уровня техники.

Фактически в данной области техники является общепризнанным (как сообщается в нескольких научных работах), что содержание никеля (Ni) в аустенитных сталях неблагоприятно при условии низкого содержания кислорода.

Поэтому принято считать, что коррозионная стойкость дуплексных нержавеющих сталей зависит от низкого содержания никеля.

С другой стороны, авторы настоящего изобретения обнаружили, что определенное количество никеля, ниже, чем в обычных аустенитных сталях, но выше, чем минимальное пороговое значение, на самом деле оказывает хорошее влияние на коррозионную стойкость дуплексной нержавеющей стали, если никель ассоциирован с кобальтом (Со) и молибденом (Мо) в соответствии с определенными правилами.

В частности, дуплексные нержавеющие стали по изобретению имеют содержание никеля в диапазоне от 5,5% до 8%, предпочтительно от 6,0% до 7,5% (здесь и далее все проценты предполагают, если не указано иное, массовые проценты относительно общей массы стали).

Никель фактически является аустенитообразующим элементом, и определенное количество никеля необходимо для поддержания равновесия между ферритной и аустенитной фазами. С другой стороны, никель оказывает негативное влияние на осаждение интерметаллических фаз.

В соответствии с изобретением, кобальт используется в сочетании с никелем (и заменяет часть никеля) для получения необходимого баланса между ферритной и аустенитной фазами и повышения коррозионной стойкости.

Авторы настоящего изобретения фактически обнаружили, что содержание никеля может быть уменьшено путем замены никеля на кобальт, который служит в качестве частичного заменителя и неожиданно также имеет дополнительное преимущество, заключающееся в повышении коррозионной стойкости дуплексных нержавеющих сталей, имеющих определенные составы по изобретению.

Кобальт, по сути (в отличие от никеля), уменьшает осаждение интерметаллических фаз, укрепляет ферритную основу и оказывает положительное влияние как аустенитообразующий элемент.

В частности, дуплексные нержавеющие стали изобретения имеют содержание Co в диапазоне от 0,01% до 0,8%, предпочтительно от 0,01% до 0,6%, более предпочтительно от 0,02 до 0,6%, в особенности от 0,04% до 0,6%.

Согласно изобретению, содержание никеля и кобальта также связано с содержанием молибдена.

Молибден является ферритообразующим элементом, который ускоряет осаждение интерметаллических фаз, особенно в присутствии высоких содержаний хрома (как, например, в дуплексных нержавеющих сталях по изобретению); соответственно, содержание молибдена не должно превышать максимальное пороговое значение.

С другой стороны, определенное количество молибдена является предпочтительным для коррозионной стойкости с карбаматом аммония и локальной коррозионной стойкости, особенно в присутствии карбамата аммония и в условиях отсутствия кислорода.

В частности, молибден находится в диапазоне от 2% до 2,5%. Предпочтительно содержание Мо поддерживается в диапазоне от 2,0% до 2,4%, в частности от 2,0% до 2,3%.

Определенные выше признаки изобретения также предлагают способ разработки дуплексной нержавеющей стали для применения в высококоррозионных средах, в частности в установке/способе производства мочевины.

В частности, изобретение предлагает правила для выбора эффективного содержания Ni, Co, Mo.

После выбора содержания/количества двух из трех компонентов (Ni, Co, Mo), например, с учетом указанных выше технических соображений о предполагаемом воздействии каждого отдельного элемента, содержание/количество третьего компонента рассчитывают, используя соотношения изобретения.

В дополнение к Ni, Co и Mo, дуплексные нержавеющие стали по изобретению имеют относительно высокое содержание хрома (Cr), что повышает коррозионную стойкость в средах с раствором карбамата аммония и одновременно обеспечивает хорошую микроструктуру без осаждения третьих фаз и хорошую обрабатываемость в горячем состоянии.

Фактически хром оказывает благотворное влияние на коррозионную стойкость и позволяет повышать температуры процесса в производстве мочевины. Хром также благоприятен в отношении других типов коррозии, таких как питтинговая или щелевая. С другой стороны, высокие количества хрома повышают возможность осаждения интерметаллических фаз и неблагоприятно влияют на обрабатываемость в горячем состоянии. Поэтому количество хрома составляет более 30%, но менее 35%, предпочтительно находится в диапазоне от 30,5% до 35%, более предпочтительно от 30,5% до 33%, еще более предпочтительно от 30,5% до 32%, в частности от 30,5% до 31,6%.

Дуплексная нержавеющая сталь по изобретению также может содержать следующие элементы:

Углерод (C). Углерод обычно повышает механическую прочность; однако в соответствии с изобретением избегают высоких содержаний углерода, чтобы предотвратить осаждение карбидов. Поэтому количество углерода составляет не более 0,03%, предпочтительно от 0,001% до 0,03%, более предпочтительно от 0,001% до 0,02%.

Кремний (Si). Кремний используется в качестве ферритообразующего элемента и для раскисления на сталелитейном заводе, т.е. в процессе производства дуплексных нержавеющих сталей. Для уменьшения возможности осаждения интерметаллических фаз следует избегать больших количеств кремния. Поэтому количество кремния составляет не более 0,5%, предпочтительно от 0,001% до 0,5%.

Марганец (Mn). Марганец повышает растворимость азота (N), но также оказывает негативное влияние на коррозионную стойкость. Поэтому количество марганца составляет не более 2,5%, предпочтительно от 0,001% до 2,5%, более предпочтительно от 0,5% до 2,2%, в особенности от 1,0% до 2,2%.

Вольфрам (W). Вольфрам является ферритообразующим элементом. Вольфрам также повышает общую коррозионную стойкость. В частности, точно так же, как Cr, Mo и N, также W увеличивает стойкость к питтинговой и щелевой коррозии. Однако W ускоряет осаждение интерметаллических фаз, поэтому его содержание поддерживается ниже 2,5%, предпочтительно от 0,001% до 2,5%, более предпочтительно от 0,02% до 1%.

Азот (N). Азот является аустенитообразующим элементом. Азот также повышает стабильность микроструктуры, задерживая осаждение интерметаллических фаз, и повышает прочность металлической матрицы. Азот также добавляют для повышения стойкости к питтинговой и щелевой коррозии. По этим причинам используют по меньшей мере 0,3% азота. С другой стороны, более высокое содержание азота приведет к плохой обрабатываемости в горячем состоянии, поэтому максимальное значение содержания N составляет 0,6%. Таким образом, содержание N варьирует в диапазоне от 0,3% до 0,6%, предпочтительно от 0,35% до 0,6%, в частности от 0,4% до 0,6%.

Медь (Cu). Медь в целом оказывает положительное воздействие, подавляя кинетику осаждения интерметаллических фаз, особенно когда присутствуют относительно большие количества Мо и W. Однако для производства мочевины медь является вредным элементом, поскольку она образует комплексные ионы с аммиаком и ухудшает коррозионную стойкость. Поэтому содержание Cu ограничено максимумом 1%, предпочтительно от 0,001% до 1%, предпочтительно от 0,001% до 0,9%, более предпочтительно от 0,001% до 0,5%, еще более предпочтительно от 0,10% до 0,45% и в особенности от 0,10% до 0,40%.

Поскольку дуплексные нержавеющие стали по изобретению имеют относительно высокое содержание хрома (а также азота), это может отрицательно повлиять на обрабатываемость в горячем состоянии. Чтобы облегчить обработку (в частности, горячую формовку) дуплексных нержавеющих сталей по изобретению, необязательно добавляют один или более из следующих элементов:

Кальций (Ca): 0,004% или менее, предпочтительно от 0,001% до 0,004%;

Магний (Mg): 0,004% или менее, предпочтительно от 0,001% до 0,004%;

Один или более редкоземельных элементов: 0,1% или менее, предпочтительно 0,05% или менее (общее количество).

Предпочтительно, редкоземельные элементы выбирают из группы, состоящей из лантана (La), церия (Ce), празеодима (Pr) и их смесей.

Редкоземельные элементы (металлы) обладают очень высокой способностью к раскислению и десульфуризации, а также уменьшают средний размер включений. Они оказывают благоприятное влияние на обрабатываемость в горячем состоянии благодаря способности сочетаться с примесями, которые могут выделяться на границах зерен (например, сера) и изменять форму и состав включений.

Составы стали по изобретению могут также включать неизбежные примеси, такие как фосфор (Р) и сера (S). Однако содержание Р и S должно поддерживаться как можно более низким. В частности, высокие содержания S неблагоприятны для обрабатываемости в горячем состоянии. Соответственно, содержание S должно быть менее 0,005%, а содержание P должно быть менее 0,025%. Типичные количества составляют менее 0,0005% для S и менее 0,020% для P.

Содержание феррита в дуплексной стали (аустено-ферритный сплав) согласно настоящему изобретению также имеет некоторое значение для коррозионной стойкости. Поэтому в некоторых вариантах осуществления содержание феррита колеблется в диапазоне от 30% до 70% по объему, предпочтительно от 35% до 60% по объему, более предпочтительно от 40% до 60% по объему. Дуплексные нержавеющие стали по настоящему изобретению обладают достаточной стойкостью к коррозии даже под воздействием карбамата аммония при высоком давлении (в частности, при максимальном давлении 150 бар (15 МПа) и выше, предпочтительно 156 бар (15,6 МПа) и выше, более предпочтительно 160 бар (16 МПа) и выше) и высокой температуре (в частности, 185°С и выше, предпочтительно, 190°С и выше, более предпочтительно 205°С и выше), и даже в условиях отсутствия кислорода.

Таким образом, изобретение предлагает улучшенные составы дуплексных нержавеющих сталей, полностью пригодные для применения в высококоррозионных условиях, таких как в среде получения мочевины, т.е. в контакте с текучей средой, содержащей карбамат аммония, также при температурах 185°С и более (и даже при 205°С и более) и даже в условиях отсутствия кислорода.

В частности, дуплексные нержавеющие стали по изобретению предназначены для применения в контакте с растворами карбамата аммония, имеющими концентрацию карбамата аммония, находящуюся в диапазоне от 15мас.% до 95мас.%, в частности от 50мас.% до 95мас.%.; и/или при температуре 185°C или более, в частности 190°C или более, в частности 205°C или более).

Высококоррозионностойкие дуплексные нержавеющие стали изобретения подходят для использования в любых средах получения мочевины, т.е. в любом типе установок/способов производства мочевины, и в частности, в аппаратах, работающих при высоких температурах (185°C, 190°C, но также 205°C и выше) в контакте с текучими средами, содержащими карбамат аммония, а также в условиях отсутствия кислорода, таких как, например (но не только), десорберы высокого давления, используемые в процессе десорбции аммиака или в процессе самодесорбции.

Таким образом, дуплексные нержавеющие стали по изобретению особенно пригодны для изготовления оборудования и устройств (или их частей), подвергающихся воздействию концентрированного карбамата аммония при высокой температуре, таких как части труб теплообменника и/или, или например, труб десорбера.

Дуплексные нержавеющие стали по изобретению проявляют превосходную коррозионную стойкость в карбаматных растворах (даже в условиях отсутствия кислорода) также при температуре 205°С и выше.

Таким образом, материалы изобретения пригодны для применения в установках производства мочевины любых типов, включая, в частности, наиболее жесткие условия процесса десорбции аммиака или самодесорбции.

Таким образом, изобретение относится к применению дуплексной нержавеющей стали, описанной в настоящем документе, в установке производства мочевины, и в частности, в аппарате, оборудовании или устройстве (или его части), подвергающихся воздействию концентрированного карбамата аммония при высокой температуре.

Изобретение также относится к аппарату, оборудованию или устройству, в частности в составе установки для производства мочевины или используемым в процессе производства мочевины, содержащему по меньшей мере часть, изготовленную из коррозионностойкой дуплексной нержавеющей стали, описанной в настоящем документе.

Изобретение также относится к установке и способу производства мочевины, содержащим по меньшей мере один аппарат, оборудование или устройство, имеющим по меньшей мере часть, изготовленную из описанной здесь дуплексной нержавеющей стали; и к способу модернизации существующей установки производства мочевины путем замены по меньшей мере части аппарата, оборудования или устройства в составе установки на часть, изготовленную из описанной здесь дуплексной нержавеющей стали.

В результате специфических составов дуплексных нержавеющих сталей изобретения также достигаются следующие дополнительные преимущества по сравнению с известным уровнем техники, в частности при использовании в аппарате высокого давления установки для производства мочевины:

- скорость коррозии в элементе оборудования (аппарате/устройстве или его части), изготовленном из дуплексных нержавеющих сталей по изобретению, резко снижается по сравнению с элементом оборудования, изготовленным из материалов известного уровня техники;

- потребность в пассивирующем воздухе резко снижается или даже исчезает;

- толщина аппарата/устройства, в частности контура трубопровода высокого давления, может быть уменьшена, что приводит к значительному снижению общего веса и стоимости секции высокого давления, поскольку дуплексные нержавеющие стали по изобретению также имеют высокие механические характеристики;

- температура в кубовой части десорбера может быть увеличена без увеличения скорости коррозии;

- можно избежать использования для оборудования высокого давления различных материалов с различными характеристиками и предписаниями в отношении спецификаций материалов.

В особенно жестких условиях эксплуатации, таких как десорберы высокого давления, используемые в процессе десорбции аммиака или в процессе самодесорбции, коррозионная стойкость дуплексных нержавеющих сталей по изобретению может быть дополнительно повышена за счет сочетания стали с покрывающим слоем, выполненным из циркония или сплава циркония.

Подходящие циркониевые материалы для футеровки такого типа описаны, например, в GB2157687A, EP2310792A1, EP2427711A2. Поэтому в некоторых вариантах осуществления дуплексная нержавеющая сталь по изобретению снабжена покрывающим слоем из циркония или сплава циркония, который покрывает по меньшей мере часть поверхности дуплексной нержавеющей стали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На прилагаемых чертежах:

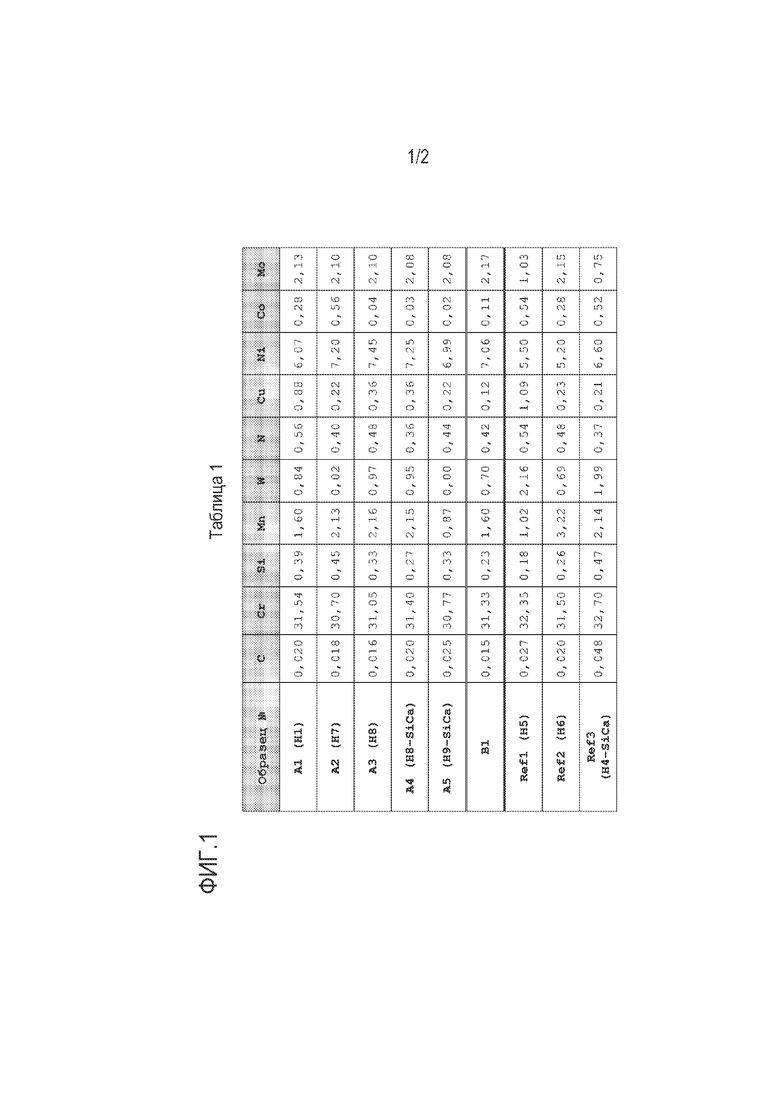

- на фиг.1 приведена таблица (таблица 1), отражающая состав приводимых в качестве примера образцов дуплексных нержавеющих сталей по изобретению, а также некоторых сравнительных образцов;

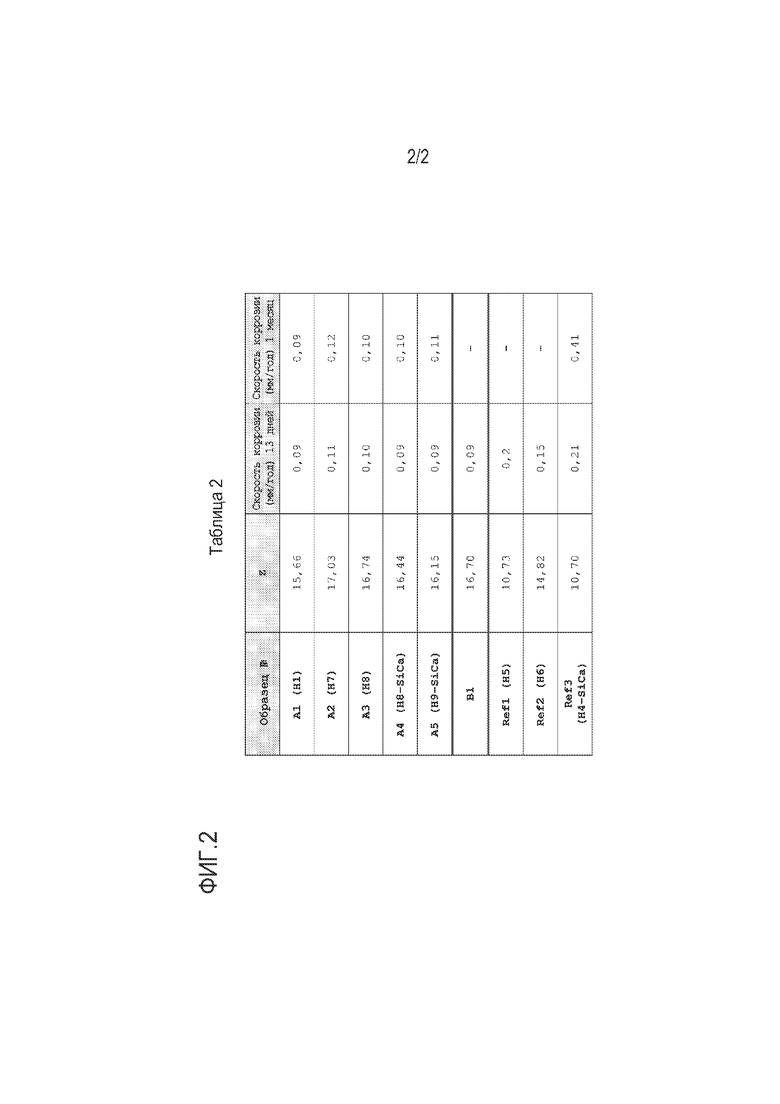

- на фиг. 2 приведена таблица (таблица 2), в которой представлены результаты испытаний на коррозионную стойкость, проведенных для образцов из таблицы 1.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Дуплексные нержавеющие стали по изобретению содержат в массовых % (мас.%):

C - максимально 0,03;

Si - максимально 0,5;

Mn - максимально 2,5;

Cr - от более 30,0 до 35,0

Ni - от 5,5 до 8,0

Co - от 0,01 до 0,8

Mo - от 2,0 до 2,5

W - максимально 2,5;

N - от 0,3 до 0,6;

Cu - максимально 1,0;

и имеют одно или более из:

Ca - максимально 0,0040;

Mg - максимально 0,0040;

один или более редкоземельных элементов - максимально 0,1;

остальное составляет Fe и примеси (как хорошо известно, примесями являются все те элементы и соединения, которые целенаправленно не добавляются в состав стали, но, тем не менее, присутствуют в небольших количествах, содержащихся в сырье, используемом для изготовления дуплексной нержавеющей стали).

Дуплексные нержавеющие стали изобретения дополнительно отличаются тем, что содержание Ni, Co, Mo такое, что:

Zmin ≤ [1,062 (Ni+Co) + 4,185 Mo] ≤ Zmax (II)

где:

Ni, Co, Mo представляют массовый процент Ni, Co, Mo, соответственно;

Zmin=14,95;

Zmax=19,80.

Иными словами, дуплексные нержавеющие стали изобретения имеют композиционный параметр Z, представляющий совокупные содержания Ni, Co, Mo и определяемый по формуле (I):

Z=1,062 (Ni+Co) + 4,185 Mo (I)

где Ni, Co, Mo представляют массовый процент Ni, Co, Mo, соответственно;

и где

14,95 ≤ Z ≤ 19,80.

В предпочтительных вариантах осуществления дуплексные нержавеющие стали по изобретению содержат в массовых % (мас.%):

C - от 0,001 до 0,03;

Si - от 0,001 до 0,5;

Mn - от 0,001 до 2,5;

Cr - от более 30,0 до 35,0

Ni - от 5,5 до 8,0

Co - от боле 0,01 до 0,8

Mo - от 2,0 до 2,5

W - от 0,001 до 2,5;

N - от 0,3 до 0,6;

Cu - от 0,001 до 1,0;

и имеют одно или более из:

Ca - максимально 0,0040;

Mg - максимально 0,0040;

один или более редкоземельных элементов, в частности, выбранных из группы, состоящей из La, Ce, Pr и их смеси, в общем количестве максимально 0,1;

остальное составляет Fe и примеси;

и где содержание Ni, Co, Mo такое, что:

Zmin ≤ [1,062 (Ni+Co) + 4,185 Mo] ≤ Zmax (II)

где:

Zmin=14,95;

Zmax=19,80.

В соответствии с изобретением, композиционный параметр Z, как определено выше, находится в диапазоне от 14,95 до 19,80, предпочтительно от 14,95 до 19,00, более предпочтительно от 14,95 до 18,00, более предпочтительно от 14,95 до 17,50.

Примеры

Приводимые в качестве примеров составы стали по изобретению содержат в массовых процентах:

C: 0,03% или менее;

Si: 0,5% или менее;

Mn: 2,5% или менее;

Cr: 30,5% - 35%;

Ni: 5,5% - 8%;

Мо: 2% - 2,5%;

W: 0,02% - 1,0%;

Co: 0,01% - 0,8%;

N: 0,3% - 0,6%;

Cu: 1% или менее;

одно или более из следующего:

Ca: 0,004% или менее;

Mg: 0,004% или менее;

один или более редкоземельных элементов в общем количестве 0,05% или менее;

остальное составляют Fe и неизбежные примеси;

удовлетворяющие соотношению: Z=1,062 × (Ni+Co) + 4,185 × Mo от 14,95 до 19,80.

Другие варианты осуществления стали по изобретению содержат, в массовых процентах:

C: 0,001% - 0,03%;

Si: 0,001% - 0,5%;

Mn: 0,001% - 2,5%;

Cr: от более 30% до 35%;

Ni: 5,5% - 8%;

Мо: 2% - 2,5%;

W: 0,4% - 0,8%;

Co: 0,01% - 0,8%;

N: 0,3% - 0,6%;

Cu: 0,001% - 1%;

одно или более из следующего:

Ca: 0,001% - 0,004%;

Mg: 0,001% - 0,004%;

один или более редкоземельных элементов в общем количестве от 0,001% до 0,1%;

остальное составляют Fe и неизбежные примеси;

удовлетворяющие соотношению: Z=1,062 × (Ni+Co) + 4,185 × Mo от 14,95 до 19,80.

Другие составы по изобретению содержат, в массовых процентах:

C: 0,001% - 0,03%;

Si: 0,5% или менее;

Mn: 0,5% - 2,2%;

Cr: 30,5% - 34%;

Ni: 5,5% - 8%;

Мо: 2% - 2,5%;

W: 2,5% или менее;

Co: 0,01% - 0,8%;

N: 0,3% - 0,6%;

Cu: 1% или менее;

одно или более из следующего:

Ca: 0,004% или менее;

Mg: 0,004% или менее;

один или более редкоземельных элементов в общем количестве 0,05% или менее;

остальное составляют Fe и неизбежные примеси;

удовлетворяющие соотношению: Z=1,062 × (Ni+Co) + 4,185 × Mo от 14,95 до 19,80.

Еще другие составы по изобретению содержат в массовых процентах:

C: 0,02% или менее;

Si: 0,001% - 0,5%;

Mn: 2,5% или менее;

Cr: 30,5% - 32%;

Ni: 5,5% - 8%;

Мо: 2% - 2,5%;

W: 0,1% - 1%;

Co: 0,01% - 0,8%;

N: 0,3% - 0,6%;

Cu: 0,15% - 0,25%;

одно или более из следующего:

Ca: 0,004% или менее;

Mg: 0,004% или менее;

La, Ce, Pr или другие редкоземельные элементы: 0,05% или менее;

остальное составляют Fe и неизбежные примеси;

удовлетворяющие соотношению: CRC=1,062 × (Ni+Co) + 4,185 × Mo от 14,95 до 19,80.

Другие составы по изобретению содержат в массовых процентах:

C: 0,03% или менее;

Si: 0,5% или менее;

Mn: 0,001% - 2,2%;

Cr: 31% - 35%;

Ni: 6% - 7,5%;

Мо: 2% - 2,5%;

W: 2,5% или менее;

Co: 0,01% - 0,8%;

N: 0,4% - 0,6%;

Cu: 0,9% или менее;

одно или более из следующего:

Ca: 0,004% или менее;

Mg: 0,004% или менее;

один или более редкоземельных элементов в общем количестве 0,05% или менее;

остальное составляют Fe и неизбежные примеси;

удовлетворяющие соотношению: Z=1,062 × (Ni+Co) + 4,185 × Mo от 14,95 до 19,80.

Другие примеры в соответствии с данным изобретением содержат в массовых процентах:

C: 0,03% или менее;

Si: 0,5% или менее;

Mn: 0,5% - 2,2%;

Cr: 30,5% - 35%;

Ni: 5,5% -6,5%;

Мо: 2% - 2,5%;

W: 0,001% - 2,5%;

Co: 0,01% - 0,6%;

N: 0,35% - 0,6%;

Cu: 1% или менее;

одно или более из следующего:

Ca: 0,004% или менее;

Mg: 0,004% или менее;

один редкоземельный элемент, выбранный из La, Ce, Pr или их сочетание: 0,05% или менее;

остальное составляют Fe и неизбежные примеси;

удовлетворяющие соотношению: Z=1,062 × (Ni+Co) + 4,185 × Mo от 14,95 до 19,80.

Например, настоящее изобретение относится к элементным составам стали, которые содержат, в массовых процентах:

C: 0,03% или менее;

Si: 0,5% или менее;

Mn: 2,2% или менее;

Cr: 31% - 32%;

Ni: 5,5% - 8%;

Мо: 2% - 2,5%;

W: 2,5% или менее;

Co: 0,02% - 0,4%;

N: 0,3% - 0,6%;

Cu: 0,001% - 1%;

одно или более из следующего:

Ca: 0,004% или менее;

Mg: 0,004% или менее;

один редкоземельный элемент, выбранный из La, Ce, Pr или их сочетание: 0,05% или менее;

остальное составляют Fe и неизбежные примеси;

удовлетворяющие соотношению: Z=1,062 × (Ni+Co) + 4,185 × Mo от 14,95 до 19,80.

Другой приводимый в качестве примера состав по изобретению содержит в массовых процентах:

C: 0,03% или менее;

Si: 0,5% или менее;

Mn: 2% или менее;

Cr: 30,5% - 33%;

Ni: 5,5% - 8%;

Мо: 2% - 2,5%;

W: 0,2% - 1%;

Co: 0,02% - 0,4%;

N: 0,3% - 0,6%;

Cu: 1% или менее;

одно или более из следующего:

Ca: 0,001% - 0,004%;

Mg: 0,001% - 0,004%;

La, Ce, Pr или другие редкоземельные элементы: 0,001% - 0,05%;

остальное составляют Fe и неизбежные примеси;

удовлетворяющие соотношению: Z=1,062 × (Ni+Co) + 4,185 × Mo от 14,95 до 19,80.

Другие примеры составов по изобретению содержат в массовых процентах:

C: 0,02% или менее;

Si: 0,5% или менее;

Mn: 0,5% - 2,2%;

Cr: 30,5% - 34%;

Ni: 5,5% - 8%;

Мо: 2% - 2,5%;

W: 0,02% - 1%;

Co: 0,02% - 0,6%;

N: 0,3% - 0,6%;

Cu: 0,20% - 0,9%;

одно или более из следующего:

Ca: 0,004% или менее;

Mg: 0,004% или менее;

один или более редкоземельных элементов в общем количестве 0,05% или менее;

остальное составляют Fe и неизбежные примеси;

удовлетворяющие соотношению: Z=1,062 × (Ni+Co) + 4,185 × Mo от 14,95 до 19,80.

В частности, дуплексные нержавеющие стали, имеющие составы, приведенные в таблице 1, были изготовлены и протестированы (в таблице 1 некоторые компоненты не показаны, однако они находятся в указанных выше количествах).

Образцы были подготовлены, как это принято в области техники, и испытаны в соответствии со стандартными методиками испытания. Образцы А1-А5 готовили с использованием материалов лабораторного производства, тогда как образец В1 - с использованием материалов промышленного производства.

В частности, испытания на коррозионную стойкость проводились в автоклаве высокого давления в растворе карбамата аммония при высоком давлении и высокой температуре (условия, характерные для типичных условий эксплуатации на установках по производству мочевины, в частности в трубах десорбера мочевины).

В частности, коррозионную стойкость дуплексных нержавеющих сталей по изобретению испытывали в не содержащем кислорода карбаматном растворе, имеющем состав, имитирующий наихудшие условия, обычно встречающиеся в трубах секции десорбера мочевины высокого давления установки производства мочевины, и при температуре 208°С.

Более подробно: коррозионное поведение лабораторных сплавов проверяли в иммерсионных испытаниях, проводимых в 5 л циркониевом автоклаве. Автоклав был оборудован соответствующими линиями подачи и отведения, а также мешалкой. Раствор для испытания содержал смесь мочевины, аммиака и воды в концентрациях, аналогичных концентрациям в процессе синтеза мочевины. Температуру и давление для экспериментов устанавливали на верхнем уровне типичных диапазонов, измеренных в десорбере мочевины, 180-210 °С и 140-200 бар, соответственно. Раствор для испытания дегазировали перед началом испытаний для удаления кислорода из системы. Данные эксперименты были разработаны для моделирования наиболее жестких условий в десорбере установки производства мочевины без введения кислорода; следует отметить, что при текущих рабочих условиях в установке для производства мочевины нержавеющая сталь будет работать даже лучше из-за присутствия низких содержаний кислорода и менее агрессивных условий.

Продолжительность испытания составляла 13 и 30 дней. При подготовке образцов для испытаний следовали указаниям стандартов ASTM G31 (Стандартная практика лабораторных иммерсионных испытаний на коррозию металлов), и скорость коррозии определяли гравиметрическим способом.

После выдерживания в течение 13 дней и 30 дней соответственно в карбаматном растворе, не содержащем кислорода, коррозионную стойкость оценивали, вычисляя скорость коррозии (выраженную в мм/год).

Результаты показаны в таблице 2.

Результаты подтверждают, что образцы (A1-A5; B1), изготовленные из дуплексной нержавеющей стали по изобретению, т. е. удовлетворяющие требованиям к составу по изобретению (особенно в отношении совокупного содержания Ni, Co, Mo), имеют скорость коррозии значительно ниже, чем у сравнительных образцов Ref1, Ref2, Ref3 и, следовательно, лучшую коррозионную стойкость.

Фактически, экспериментальные испытания подтверждают, что когда Z удовлетворяет требованию: 14,95 ≤ Z ≤ 19,80, показатели коррозии значительно ниже, чем у материалов сравнения.

Показатели коррозии будут даже значительно более низкими в рабочих условиях в установке производства мочевины, поскольку экспериментальные условия являются гораздо более агрессивными.

Наконец, хотя изобретение было описано в отношении указанных выше предпочтительных вариантов осуществления, следует понимать, что многие другие возможные модификации и изменения могут быть сделаны без отклонения от объема прилагаемой формулы изобретения.

Изобретение относится к области металлургии, а именно к применению дуплексной нержавеющей стали в качестве материала для по меньшей мере части оборудования в установке производства мочевины и/или в способе производства мочевины, причем оборудование находится в контакте с текучей средой, содержащей карбамат аммония. Нержавеющая сталь содержит, мас.%: C 0,03 или менее, Si 0,5 или менее, Mn 2,5 или менее, Cr от более 30,0 до 35,0, Ni от 5,5 до 8,0, Co от 0,01 до 0,8, Mo от 2,0 до 2,5, W 2,5 или менее, N от 0,3 до 0,6, Cu 1,0 или менее, одно или более из следующего: Ca 0,0040 или менее, Mg 0,0040 или менее и один или более редкоземельных элементов в общем количестве 0,1 или менее, остальное составляет Fe и примеси. Нержавеющая сталь характеризуется композиционным параметром (Z), находящимся в диапазоне от 14,95 до 19,80 и представляющим совокупные содержания Ni, Co, Mo, определяемым по выражению: Z=1,062×(Ni+Co) + 4,185×Mo, где Ni, Co, Mo представляют массовый процент Ni, Co и Mo соответственно. Обеспечивается высокая коррозионная стойкость стали, возможность использования в средах, содержащих карбамат аммония, при высоких давлениях и температурах. 3 н. и 26 з.п. ф-лы, 2 ил.

1. Применение дуплексной нержавеющей стали в качестве по меньшей мере части оборудования в установке производства мочевины и/или в способе производства мочевины, причем дуплексная нержавеющая сталь используется в среде получения мочевины в контакте с текучей средой, содержащей карбамат аммония, причем дуплексная нержавеющая сталь содержит, мас.%:

C 0,03 или менее;

Si 0,5 или менее;

Mn 2,5 или менее;

Cr от более 30,0 до 35,0;

Ni от 5,5 до 8,0;

Co от 0,01 до 0,8;

Mo от 2,0 до 2,5;

W 2,5 или менее;

N от 0,3 до 0,6;

Cu 1,0 или менее;

одно или более из следующего:

Ca 0,0040 или менее;

Mg 0,0040 или менее;

один или более редкоземельных элементов в общем количестве 0,1 или менее;

остальное составляет Fe и примеси;

причем дуплексная нержавеющая сталь имеет композиционный параметр (Z), представляющий совокупные содержания Ni, Co, Mo и определяемый по формуле (I):

Z=1,062 (Ni+Co) + 4,185 Mo (I),

где Ni, Co, Mo представляют массовый процент Ni, Co, Mo соответственно;

причем указанный композиционный параметр (Z) находится в диапазоне от 14,95 до 19,80.

2. Применение по п.1, в котором дуплексная нержавеющая сталь содержит 0,001-0,02 мас.% C.

3. Применение по п.1 или 2, в котором дуплексная нержавеющая сталь содержит 30,5-35 мас.% Cr.

4. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит 30,5-32 мас.% Cr.

5. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит 30,5-31,6 мас.% Cr.

6. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит 0,001-0,9 мас.% Cu.

7. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит 0,10-0,90 мас.% Cu или 0,10-0,40 мас.% Cu.

8. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит 0,02-0,6 мас.% Co.

9. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит 6,0-7,5 мас.% Ni.

10. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит 0,5-2,5 мас.% марганца.

11. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит 0,5-2,2 мас.% марганца.

12. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит 0,001-2,5 мас.% W.

13. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит 0,02-1,0 мас.% W.

14. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит 0,001-0,004 мас.% кальция.

15. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит 0,001-0,004 мас.% магния (Mg).

16. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит один или более редкоземельных элементов в общем количестве 0,05 или менее.

17. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит один или более редкоземельных элементов, выбранных из группы, состоящей из лантана (La), церия (Ce), празеодима (Pr) и их смесей.

18. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь содержит, в качестве примесей, не более 0,025 мас.% фосфора (P) и/или не более 0,005 мас.% серы (S).

19. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь находится в контакте с раствором карбамата аммония, имеющим концентрацию карбамата аммония в диапазоне от 15 мас.% до 95 мас.%, в частности от 50 мас.% до 95 мас.%

20. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь находится в контакте с раствором карбамата аммония при температуре 185°С или выше, предпочтительно 190°С или выше, более предпочтительно 205°С или выше.

21. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь используется при максимальной температуре 185°С или выше, предпочтительно 190°С или выше, более предпочтительно 205°С или выше, более предпочтительно в диапазоне 205-215°C; и/или при максимальном давлении 150 бар или выше, предпочтительно 156 бар или выше и более предпочтительно 160 бар или выше; и/или в среде, имеющей молярное отношение NH3/CO2 в диапазоне 3,2-3,6.

22. Применение по любому из предшествующих пунктов, в котором среда получения мочевины находится в условиях, не содержащих кислорода.

23. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь используется в секции высокого давления установки производства мочевины.

24. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь используется в аппарате, оборудовании или устройстве, осуществляющем процесс десорбции аммиака или процесс самодесорбции в способе или установке производства мочевины.

25. Применение по любому из предшествующих пунктов, в котором дуплексная нержавеющая сталь используется в десорбере высокого давления, выполненном с возможностью десорбции аммиака или самодесорбции в способе или установке производства мочевины.

26. Применение по п.25, в котором дуплексная нержавеющая сталь снабжена покрывающим слоем из циркония или сплава циркония, который покрывает по меньшей мере часть поверхности дуплексной нержавеющей стали.

27. Применение по любому из предшествующих пунктов, в котором композиционный параметр (Z) находится в диапазоне от 14,95 до 19,00, предпочтительно от 14,95 до 18,00, более предпочтительно от 14,95 до 17,50.

28. Аппарат в составе установки для производства мочевины или используемый в способе производства мочевины, содержащий по меньшей мере часть, на которую воздействует концентрированный раствор карбамата аммония при высокой температуре, изготовленную в соответствии с применением по любому из пп.1-27.

29. Установка для производства мочевины, содержащая по меньшей мере один аппарат по п.28.

| WO 2013064746 A1, 10.05.2013 | |||

| Коррозионно-износостойкий сплав | 1988 |

|

SU1527315A1 |

| Нержавеющая сталь | 1983 |

|

SU1148892A1 |

| WO 2015099530 A1, 02.07.2015 | |||

| CN 101580917 A, 18.11.2009. | |||

Авторы

Даты

2022-10-31—Публикация

2018-12-20—Подача