00 00 (

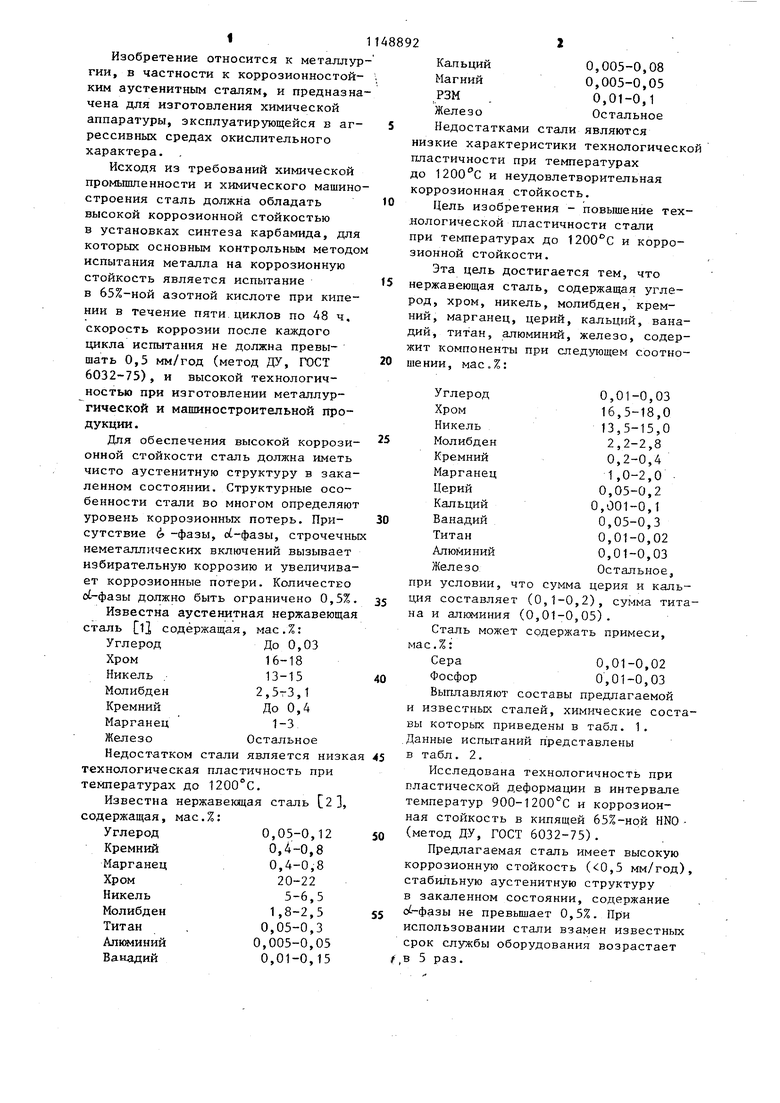

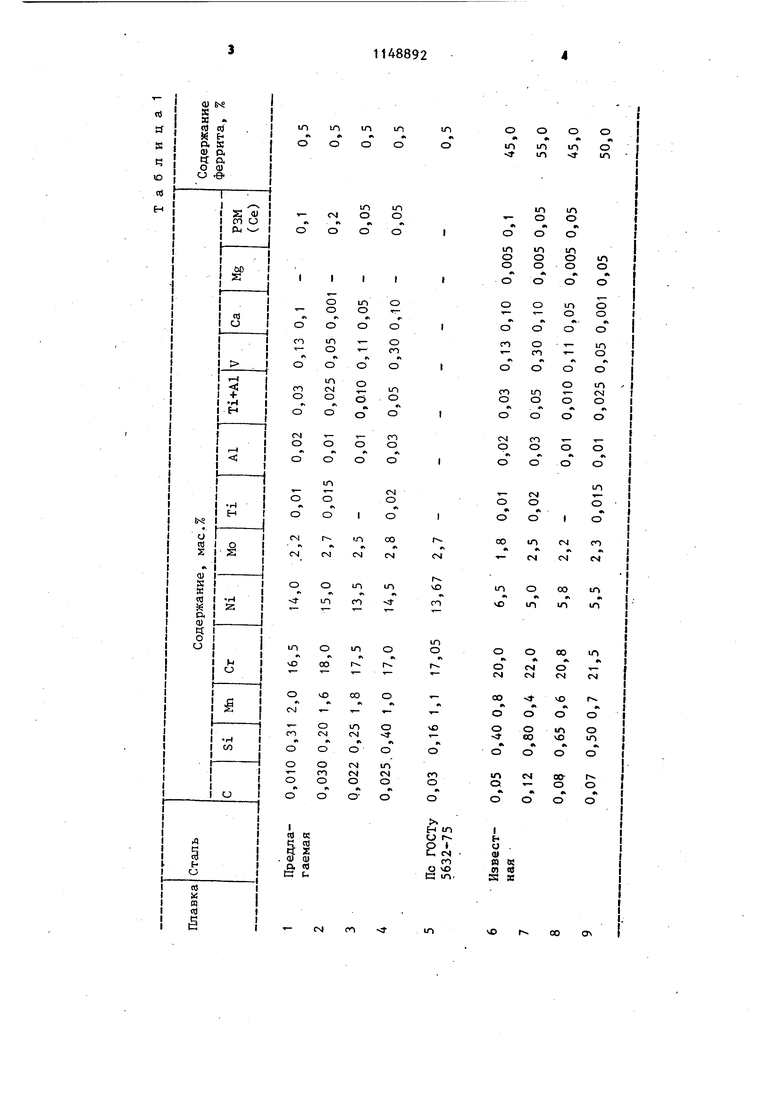

tsd Изобретение относится к металлу гии, в частности к коррозионностой КИМ аустенитным сталям, и предназн чена для изготовления химической аппаратуры, эксплуатирующейся в аг рессивных средах окислительного характера. Исходя из требований химической промьштенности и химического машин строения сталь должна обладать высокой коррозионной стойкостью в установках синтеза карбамида, дл которых основным контрольным метод испытания металла на коррозионную стойкость является испытание в 65%-ной азотной кислоте при кипе нии в течение пяти циклов по 48 ч скорость коррозии после каждого цикла испытания не должна превышать 0,5 мм/год (метод ДУ, ГОСТ 6032-75), и высокой технологичностью при изготовлении металлургической и машиностроительной про дукции . Для обеспечения высокой корроз онной стойкости сталь должна имет чисто аустенитную структуру в зак ленном состоянии. Структурные осо бенности стали во многом определя уровень коррозионных потерь. Присутствие ё -фазы, с6-фазы, строчеч неметаллических включений вызывае избирательную коррозию и увеличив ет коррозионные потери. Количеств ot-фазы должно быть ограничено 0,5 Известна аустенитная нержавеющ сталь ll содержащая, мас.%: УглеродДо 0,03 Хром16-18 Никель ,13-15 Молибден2,5-3,1 КремнийДо 0,4 Марганец1-3 ЖелезоОстальное Недостатком стали является низ технологическая пластичность при температурах до 1200°С. Известна нержавекщая сталь L2 мае.%: содержащая, 0,05-0,12 Углерод 0,4-0,8 Кремний 0,4-0,8 Марганец Хром 5-6,5 Никель 1,8-2,5 Молибден 0,05-0,3 Титан 0,005-0,05 Али 1иний 0,01-0,15 Ванадий Капьций0,005-0,08 Магний0,005-0,05 ,РЗМ .0,01-0,1 ЖелезоОстальное Недостатками стали являются изкие характеристики технологической ластичности при температурах о 1200С и неудовлетворительная оррозионная стойкость. Цель изобретения - повышение техологической пластичности стали ри температурах до 1200С и корроионной стойкости. Эта цель достигается тем, что ержавеющая сталь, содержащая углеод, хром, никель, молибден, кремий, марганец, церий, кальций, ванаий, титан, алюминий, железо, содерит компоненты при следующем соотноении, мас.%: Углерод0,01-0,03 Хром16,5-18,0 Никель13,5-15,0 Молибден2,2-2,8 Кремний0,2-0,4 Марганец1,0-2,0 Церий0,05-0,2 Кальций0,001-0,1 Ванадий0,05-0,3 Титан0,01-0,02 Алюминий0,01-0,03 ЖелезоОстальное, при условии, что сумма церия и кальция составляет (0,1-0,2), сумма титана и алкминия (0,01-0,05). Сталь может содержать примеси, мас.%: Сера0,01-0,02 Фосфор0,01-0,03 Выплавляют составы предлагаемой и известных сталей, химические составы которых приведены в табл. 1. Данные испытаний представлены в табл. 2. Исследована технологичность при пластической деформации в интервале температур 900-1200°С и коррозионная стойкость в кипящей 65%-ной HNO (метод ДУ, ГОСТ 6032-75). Предлагаемая сталь имеет высокую коррозионную стойкость (0,5 мм/год), стабильную аустенитную структуру в закаленном состоянии, содержание с -фазы не превышает 0,5%. При использовании стали взамен известных срок службы оборудования возрастает в 5 раз.

чО

00

ю

со

tn I-

00

о -

о r

CNJ

1Л

(Ti vO oo

r--.

r-

| название | год | авторы | номер документа |

|---|---|---|---|

| Феррито-аустенитная сталь | 1982 |

|

SU1123307A1 |

| Нержавеющая сталь | 1982 |

|

SU1076487A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

НЕРЖАВЕЩАЯ СТАЛЬ, содержащая углерод, хром, никель, молибден, кремний, марганец, церий, кальций, ванадий, титан, алюминий, железо. отличающаяся тем, что, с. целью повышения технологической пластичности при температурах до 1200°С и коррозионной стойкости, она содержит компоненты при следующем соотношении, мас.%: 0,01-0,03 Углерод 16,5-18,0 Хром 13,5-f5,0 Никель 2,2-2,8 Молибден 0,2-0,4 Кремний 1,0-2.0 Марганец 0,05-0,2 Церий 0,001-0,1 Кальций 0,05-0,3 Ванадий 0,01-0,02 Титан 0,01-0,03 Алюминий Железо Остальное, при условии, что cyvata церия и кальция составляет

о

о оо

ON

о г

CM ON

r- r

со

vO

о

in t -

CM

nr-CM

о

VOCM

rsl-r t- ON

CMCMen

СЧT-ro

00

ОС LO

vO

tn

1Л Ю

vD ЧО

CO

о

vt

00

m en

vC vO

чО 1Л

о

о ir,

n 4t

CM

ON

NO

T-CM

f

uTi

л

fl

CMCv| CM

о

о

CM

f

CM

«t

V

«Ч

4

«s

CM

CN

CM

CM

en 4

CMCM

CM

CM

oo.

о

oo

CM

n

«Ч

л

9i

M

о

о

CM CM

CM

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1978 |

|

SU740858A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-04-07—Публикация

1983-04-08—Подача