Область техники настоящего изобретения

Настоящее изобретение относится к коррозионностойкой двухфазной нержавеющей стали (ферритно-аустенитной стали) с высоким содержанием хрома, которая является подходящей для применения в условиях, где требуется высокая коррозионная стойкость, например, в материалах, которым необходима стойкость к карбамиду и хлоридам, в том числе в установке для производства карбамида или в приложениях для морской воды. Настоящее изобретение относится к изделиям, изготовленным из указанной двухфазной нержавеющей стали, и к применениям двухфазной нержавеющей стали.

Уровень техники настоящего изобретения

Двухфазная нержавеющая сталь означает ферритно-аустенитную легированную сталь. Такие стали имеют микроструктуру, включающую ферритную и аустенитную фазы, причем эти две фазы имеют различные составы. Современные двухфазные нержавеющие стали легированы, главным образом, хромом (Cr), молибденом (Мо), никелем (Ni) и азотом (N). Двухфазная структура подразумевает, что Cr и Мо сосредоточены в феррите, а Ni и N сосредоточены в аустените. Также присутствуют и другие элементы, такие как марганец (Mn), медь (Cu), кремний (Si), вольфрам (W) и кобальт (Со), которые придают легированной стали особые свойства. Таким образом, в настоящем описании термин «двухфазная нержавеющая сталь» использован в качестве эквивалента терминам «аустенитно-ферритная сталь» и/или «ферритно-аустенитная сталь», что является понятным для специалиста в данной области техники.

Двухфазные нержавеющие стали обладают высокой коррозионной стойкостью, и, таким образом, они могут быть использованы в условиях высокой коррозии в составе установки для производства карбамида, на детали которой воздействует концентрированный раствор карбамата аммония при высокой температуре и/или высоком давлении. Используемая в технике мера коррозионной стойкости представляет собой числовой эквивалент стойкости к точечной коррозии (PREN), который является средством классификации степени коррозии. Чем выше значение PREN, тем более высокой коррозионной стойкостью обладает сталь. Значение PREN определяют следующим образом:

PREN=%Cr+3,3×%Мо+16×%N

Когда содержание Мо составляет более чем 1,5%, в значении PREN учитывают присутствие W, таким образом, что модифицированное значение PREN (также известное как PREW) принимает следующую форму:

PREN=%Cr+3,3×(%Мо+0,5×%W)+16×%N

Карбамид получают, используя NH3 (аммиак) и СО2 (диоксид углерода). Для осуществления реакции требуются высокие значения давления и температуры. Давление, как правило, составляет от 140 до 210 бар, а температура составляет от 180 до 210°С в зависимости от технологических условий процесса.

В этом синтезе можно рассматривать осуществление реакций на двух последовательных стадиях. На первой стадии (i) образуется карбамат аммония, а на следующей стадии (ii) этот карбамат аммония подвергается дегидратации с образованием карбамида.

(i) 2NH3+СО2 → H2N-COONH4

(ii) H2N-COONH4 → H2N-CO-NH2+H2O

Карбамат аммония, представляющий собой промежуточный продукт, вызывает сильную коррозию материалов металлических конструкций, воздействуя даже на наиболее стойкие нержавеющие легированные стали.

Это представляет собой проблему, заключающуюся в том, что даже если оборудование для производства карбамида изготовлено из нержавеющей стали, оно подвергается коррозии и требует частой замены.

Коррозионная стойкость нержавеющей стали обусловлена присутствием защитного оксидного слоя на поверхности металла. До тех пор, пока этот слой остается неповрежденным, коррозия металла будет происходить с низкой скоростью; предназначенные для производства карбамида материалы на основе нержавеющей стали имеют скорость коррозии, составляющую менее чем 0,10 мм/год. Однако как только пассивирующий слой разрушается, скорость коррозии может повышаться вплоть до 50 мм/год.

Получение защитного оксидного слоя традиционно осуществляют посредством периодического введения кислорода в небольших количествах (в форме воздуха) в контур установки, в результате чего формируется пассивирующий оксидный слой, который защищает поверхность нержавеющей стали, на которую воздействует окружающая среда.

Однако вследствие присутствия СО2 и NH3 система может содержать следы водорода, который может реагировать с кислородом, вводимым для пассивации контура, и образовывать взрывчатую смесь, если оба вещества накапливаются в какое-либо данное время в определенном месте установки.

Карбаматный раствор может воздействовать на аустенитные нержавеющие стали, сохраняющие защитный пассивирующий слой в течение некоторого времени, определяемого содержанием кислорода в окружающей среде. Если содержание кислорода опускается ниже предельного уровня, начинается коррозия. Таким образом, аустенитные нержавеющие стали частично улучшают ситуацию, но все же оказываются неэффективными в очень агрессивных условиях. Например, в некоторых технологиях производства карбамида в качестве очищающего агента используют аммиак (процессы с аммиачной очисткой), или очистку осуществляют только посредством подачи тепла без какого-либо очищающего агента (процесс самоочистки или процесс термической очистки). В частности, в этой технологии предусмотрена секция высокого давления, которая является особенно чувствительной с точки зрения коррозии, вследствие присутствия концентрированного раствора карбамата аммония. Аналогичные проблемы также присутствуют в других типах установок для производства карбамида.

Аустенитно-ферритная сталь, описанная в патенте WO 95/00674 и также известная под товарным знаком Safurex®, проявляет пониженную скорость коррозии, и для ее пассивации требуется меньшее содержание кислорода. Эта сталь содержит, помимо прочих ингредиентов, следующие элементы, выраженные в массовых процентах по отношению к полной массе композиции: Mn: от 0,3 до 4%, Cr: от 28 до 35%, Ni: от 3 до 10%, Мо: от 1,0 до 4,0%, N: от 0,2 до 0,6%, Cu: максимум 1,0%, W: максимум 2,0%. Однако все же существует проблема коррозии, которая оказывается особенно актуальной в распределителе стриппера, на который воздействует высокая температура.

В патенте США №7347903 раскрыта коррозионностойкая нержавеющая сталь, причем композиции этой стали присутствуют, помимо прочих ингредиентов, следующие элементы, выраженные в массовых процентах по отношению к полной массе композиции): Cr: 26% или более, но менее чем 28%, Ni: от 6 до 10%, Мо: от 0,2 до 1,7%, W: более чем 2%, Cu: не более чем 0,3%. Однако содержание хрома ограничивают максимальным значением 28%, таким образом, чтобы предотвращать осаждение интерметаллических фаз, а также вследствие проблем пригодности для обработки в горячем состоянии из-за неравномерной деформации ферритных зерен.

Таким образом, оказывается желательным предложение коррозионностойкого материала, имеющего улучшенную степень пассивации коррозии, в частности, при воздействии текучих сред, содержащих карбамат, в условиях высоких температур, которые присутствуют, например, в стрипперных трубах, чтобы в результате этого увеличивать срок эксплуатации стрипперных труб и в то же время обеспечивать достаточно высокую структурную устойчивость материалов стриппера. Следовательно, было бы желательным получение материала, представляющего собой аустенитно-ферритную сталь с высоким содержанием хрома, которая в то же время проявляет хорошую пригодность для механической обработки и обработки в горячем состоянии.

В патентной заявке WO 2015/099530 описана подвергнутая горячему изостатическому прессованию ферритно-аустенитная легированная сталь, содержащая, помимо прочих ингредиентов, следующие элементы, выраженные в массовых процентах по отношению к полной массе композиции: Mn: от 0 до 4,0%; Cr: от более чем 29 до 35%; Ni: от 3,0 до 10%; Мо: от 0 до 4,0%; N: от 0,30 до 0,55%; Cu: от 0 до 0,8%; W: от 0 до 3,0%. Аналогичным образом, в патентной заявке WO 2015/097253 описана ферритно-аустенитная легированная сталь, содержащая, помимо прочих ингредиентов, следующие элементы, выраженные в массовых процентах по отношению к полной массе композиции: Mn: от 0 до 4,0%; Cr: от более чем 29 до 35%; Ni: от 3,0 до 10%; Мо: от 0 до 4,0%; N: от 0,30 до 0,55%; Cu: от 0 до 0,8%; W: от 0 до 3,0%. Кобальт не присутствует в легированных сталях согласно указанным двум патентным заявкам. Эти два патента относятся к получению двухфазной нержавеющей стали, которая является особенно пригодной для применения в изготовлении компонентов установки для производства карбамида, для которых требуется обработка, такая как механическая обработка или сверление, причем они должны обеспечивать более продолжительный срок эксплуатации стрипперных труб, используемых в установках для синтеза карбамида.

В патентной заявке WO 2017/013180 описана коррозионностойкая двухфазная нержавеющая сталь, которая является подходящей для применения в установке для производства карбамида. В композиции заявленной двухфазной нержавеющей присутствуют, помимо прочих ингредиентов, следующие элементы, выраженные в массовых процентах по отношению к полной массе композиции: Mn: максимум 2,0%; Cr: от 29 до 31%; Ni: от 5,0 до 9,0%; Мо: менее чем 4,0%; W: менее чем 4,0%; N: от 0,25 до 0,45%; Cu: максимум 2,0%. Кобальт не присутствует в составе этой стали. Кроме того, эта патентная заявка относится к изделиям, изготовленным из указанной двухфазной нержавеющей стали, к способу производства карбамида и к установке для производства карбамида, содержащей одну или несколько деталей, изготовленных из указанной двухфазной нержавеющей стали, а также к способу модификации существующей установки для производства карбамида.

В патентной заявке WO 2017/013181 раскрыто применение нержавеющей стали в качестве конструкционного материала компонента, находящегося в среде карбамата аммония. Нержавеющая сталь содержит, помимо прочих ингредиентов, следующие элементы, выраженные в массовых процентах по отношению к полной массе композиции: Mn: максимум 1,5%; Cr: от 29,0 до 33,0%; Ni: от 6,0 до 9,0%; Мо: от 3,0 до 5,0%; N: от 0,40 до 0,60%; Cu: максимум 1,0%. Согласно этой патентной заявке, кобальт не присутствует в композиции согласно заявленному изобретению.

Авторами настоящего изобретения раскрыта альтернативная композиция двухфазной нержавеющей стали, которая обладает улучшенными свойствами, включая механические свойства, прочность, пригодность для обработки в горячем состоянии и коррозионную стойкость.

Краткое раскрытие настоящего изобретения

В целях решения одной или нескольких из представленных выше проблем согласно одному аспекту настоящего изобретения предложена двухфазная нержавеющая легированная сталь, имеющая высокое содержание хрома и хорошую пригодность для обработки, композиция которой содержит следующие элементы, выраженные в массовых процентах по отношению к полной массе легированной стали:

С: 0,03% или менее;

Si: 0,5% или менее;

Mn: 2,5% или менее;

Cr: более чем 30,0% вплоть до 35,0%;

Ni: от 5,5% до 8,0%;

Мо: от 2,0% до 2,5%;

W: 2,5% или менее;

Со: от 0,01% до 0,8%;

N: от 0,3% до 0,6%;

Cu: 1,0% или менее;

причем присутствуют один или несколько из следующих элементов:

Са: 0,0040% или менее;

Mg: 0,0040% или менее;

один или несколько редкоземельных элементов в полном количестве, составляющем 0,1% или менее;

причем остальную массу составляют Fe и неизбежные примеси; и

при этом соотношение CRC=1,062×(Ni+Со)+4,185×Мо составляет от 14,95 до 19,80.

Было обнаружено, что Ni, Со, Мо эффективно увеличивают коррозионную стойкость двухфазной нержавеющей стали (имеющей определенную композицию согласно настоящему изобретению), если каждый элемент использован в определенном концентрационном диапазоне, и концентрации трех элементов связаны друг с другом композиционным параметром CRC.

Хотя в некоторых документах, например, в патентной заявке WO 2006/049572, упомянуто присутствие Со в двухфазной нержавеющей стали, имеющей хорошие коррозионностойкие свойства, ни один из исследованных примеров, описанных в этом документе, не находится в пределах объема настоящего изобретения, т.е. массовые процентные концентрации элементов, содержащихся в исследованных образцах, находятся за пределами диапазонов, определенных согласно настоящему изобретению. Кроме того, в документе WO 2006/049572 не упомянуто соотношение CRC, которое определено согласно настоящему изобретению.

Следующие аспекты настоящего изобретения представляют собой:

- труба из двухфазной нержавеющей стали согласно настоящему изобретению, в частности, стрипперная труба или жидкостный распределитель установки для производства карбамида.

- змеевик, содержащий трубы из двухфазной нержавеющей стали согласно настоящему изобретению.

- полоса, пластина, или поковка из двухфазной нержавеющей стали согласно настоящему изобретению.

- изделия в составе трубопроводной системы установки для производства карбамида (тройники, колена, приварные бобышки, прокладки, фланцы...), клапаны, фитинги, сварочные расходуемые материалы (стержни, полоски, провода), муфты из двухфазной нержавеющей стали согласно настоящему изобретению.

- двухфазная нержавеющая сталь, предназначенная для применения в карбамидной среде, т.е. в контакте с текучей средой, содержащей карбамат аммония.

Подробное раскрытие настоящего изобретения

Элементарный состав двухфазной нержавеющей легированной стали является таким, как определено согласно настоящему изобретению. Если не указаны иные условия, все процентные значения, относящиеся к содержанию элемента или группы элементов, означают массовое процентное содержание по отношению к полной массе легированной стали.

Углерод (С) улучшает механическую прочность, но согласно настоящему изобретению следует избегать его высокого содержания вследствие риска осаждения карбидов. Содержание С составляет не более чем 0,03%, предпочтительно от 0,001% до 0,02%.

Кремний (Si) используют для раскисления в производстве стали. Он представляет собой ферритообразующий элемент. Следует избегать его высокого содержания, потому что при этом увеличивается возможность осаждения интерметаллических фаз. Таким образом, содержание Si составляет не более чем 0,5%, предпочтительно от 0,001% до 0,5%.

Марганец (Mn) увеличивает растворимость N, но поскольку он производит неблагоприятное воздействие на коррозионную стойкость, содержание Mn составляет не более чем 2,5%, предпочтительно от 0,5% до 2,2%, в частности, от 1% до 2,2%.

Хром (Cr) увеличивает коррозионную стойкость, и согласно настоящему изобретению в условиях производства карбамида Cr улучшает сопротивление коррозии и допускает применение повышенных технологических температур. Cr представляет собой благоприятный элемент для сопротивления коррозии других типов, такой как точечная или щелевая коррозия. С другой стороны, высокое содержание Cr увеличивает возможность осаждения интерметаллических фаз, что неблагоприятно воздействует на пригодность для обработки в горячем состоянии. По этим причинам содержание Cr составляет более чем 30%, но менее чем 35,0%, предпочтительно от 30,5% до 35,0%, предпочтительно от 30,5% до 33,0%, предпочтительнее от 30,5% до 32,0%, в частности, от 30,5% до 31,6%.

Никель (Ni) представляет собой аустенитообразующий элемент. Определенный уровень содержания Ni требуется для поддержания равновесия между ферритной и аустенитной фазами. В ряде исследований показано, что содержание Ni в аустенитных сталях является неблагоприятным в условиях низкого содержания кислорода. Для ферритных сталей с низким содержанием Ni скорость коррозии в указанных условиях оказывается весьма низкой. По этой причине отмечено, что для двухфазных сталей низкое содержание Ni является более благоприятным в целях увеличения коррозионной стойкости по отношению к карбамату аммония в условиях отсутствия кислорода. С другой стороны, авторы обнаружили, что в двухфазных материалах, где содержание Ni составляет менее чем в аустенитных материалах, минимальное содержание Ni производит благоприятное воздействие на коррозионную стойкость. По этой причине содержание Ni составляет более чем 5,5%, но поскольку никель производит неблагоприятное воздействие осаждение интерметаллических фаз, максимальное содержание Ni составляет 8,0%. Содержание Ni предпочтительно составляет от 6,0% до 7,5%. Согласно настоящему изобретению, вместо Ni используют N и Со, чтобы обеспечить равновесие между ферритной и аустенитной фазами и не ухудшать коррозионную стойкость.

Молибден (Мо) представляет собой ферритообразующий элемент. Он ускоряет осаждение интерметаллических фаз, в частности, при высоком содержании Cr, определяемом согласно настоящему изобретению, и, таким образом, следует избегать значений, составляющих более чем 2,5%. С другой стороны, было обнаружено, что определенное содержание Мо является благоприятным для коррозионной стойкости в раствор карбамата аммония в условиях отсутствия кислорода, по этой причине его следует добавлять в минимальном количестве, составляющем 2,0%.

Вольфрам (W) представляет собой ферритообразующий элемент.Он представляет собой элемент, который повышает общую коррозионную стойкость. В частности, таким же образом, как Cr, Мо и N, он увеличивает стойкость к точечной и щелевой коррозии. Однако W ускоряет осаждение интерметаллических фаз, и, таким образом, его содержание поддерживают на уровне ниже 2,5%, предпочтительно от 0,001% до 2,5%, предпочтительно от 0,02% до 1,0%.

Кобальт (Со) упрочняет ферритовую матрица и производит небольшой положительный эффект в качестве аустенитообразующего элемента. В стремлении к уменьшению содержания Ni авторы настоящего изобретения обнаружили, что Со может выступать в качестве частичного заместителя и неожиданно обеспечивает дополнительное преимущество улучшения коррозионной стойкости композиции согласно настоящему изобретению. Кобальт добавляют для достижения равновесия между ферритной и аустенитной фазами, а также для улучшения коррозионной стойкости двухфазных нержавеющих сталей по отношению к карбамидным средам. Кроме того, Со производит благоприятное воздействие на осаждение интер металлических фаз, потому что добавление Со, в отличие от Ni, уменьшает осаждение интерметаллических фаз. По этим причинам содержание Со находится в диапазоне от 0,01% до 0,8%, предпочтительно от 0,01% до 0,6%, предпочтительно от 0,02% до 0,6%, в частности, от 0,02% до 0,3%.

Азот (N) представляет собой аустенитообразующий элемент. Он повышает микроструктурную устойчивость посредством торможения осаждения интерметаллических фаз, а также он увеличивает прочность матрицы. Кроме того, N добавляют для повышения стойкости к точечной и щелевой коррозии. По этим причинам азот добавляют в минимальном количестве, составляющем 0,3%. С другой стороны, повышенное содержание N приводит к неудовлетворительной пригодности для обработки в горячем состоянии, и, таким образом, его максимальное содержание ограничено 0,6%. Содержание N составляет предпочтительно от 0,35% до 0,6%, в частности, от 0,4% до 0,6%.

Медь (Cu) производит, в общем, положительное воздействие, уменьшая скорость осаждения интерметаллических фаз, когда присутствует высокое содержание Мо и W. Однако для производства карбамида Cu представляет собой неблагоприятный элемент, потому что она образует комплексные ионы с аммиаком и снижает коррозионную стойкость. Таким образом, содержание Cu ограничено максимальным уровнем 1%, составляя предпочтительно от 0,001% до 0,9%, предпочтительно от 0,001% до 0,5%, предпочтительнее от 0,10% до 0,45%, в частности, 0,10% до 0,40%.

Вследствие высокого содержания Cr и N, которое необходимо согласно настоящему изобретению, может ухудшаться пригодность для обработки в горячем состоянии. В целях упрощения горячей формовки стали добавляют один или несколько из следующих элементов:

кальций (Са): 0,0040% или менее, предпочтительно от 0,001% до 0,0040%;

магний (Mg): 0,0040% или менее, предпочтительно от 0,001% до 0,0040%;

один или несколько редкоземельных элементов в полном количестве, составляющем 0,1% или менее, предпочтительно 0,05% или менее. Редкоземельные элементы могут быть выбраны из группы лантана (La), церия (Се), празеодима (Pr) и их смесей. Редкоземельные металлы имеют очень высокую способность раскисления десульфуризации, а также уменьшают средний размер включений. Они производят благоприятное воздействие на пригодность для обработки в горячем состоянии на основании способности объединения с примесями (такими как сера), которые могут сегрегироваться на границах зерен, а также модифицируют форму и состав включений.

Фосфор (Р) и сера (S) представляют собой примеси, содержание которых следует поддерживать на минимальном уровне, насколько это возможно. Высокое содержание S производит неблагоприятное воздействие на пригодность для обработки в горячем состоянии. Таким образом, содержание S должно составлять менее чем 0,005%, и содержание Р должно составлять менее чем 0,025%. Типичное содержание может составлять менее чем 0,0005% для S и менее чем 0,020% для Р.

Экспериментальные исследования подтверждают, что двухфазная нержавеющая сталь согласно настоящему изобретению, т.е. имеющая суммарное содержание Ni, Со и Мо, которое определено выше, имеет значительно меньшую скорость коррозии в карбамидных средах (содержащих карбамат аммония), чем материалы предшествующего уровня техники, даже при высоких значениях температуры/давления и в условиях отсутствия кислорода. Согласно настоящему изобретению содержание Ni, Со и Мо связано с коррозионной стойкостью следующей формулой: CRC=1,062×(%Ni+%Со)+4,185×%Мо, причем CRC находится в диапазоне от 14,95 до 19,80, предпочтительно от 14,95 до 19,00, предпочтительнее от 14,95 до 18,00, предпочтительнее от 14,95 до 17,50.

Содержание феррита в аустенитно-ферритной легированной стали согласно настоящему изобретению имеет большое значение для коррозионной стойкости. Таким образом, содержание феррита должно находиться в диапазоне от 30% до 70 об. %, предпочтительно в диапазоне от 35 до 60 об. %, предпочтительно в диапазоне от 40 до 60 об. %.

Если не указано иное условие, все элементы, составляющие двухфазную нержавеющую сталь согласно настоящему изобретению, могут быть объединены в различных количествах и диапазонах, описанных в настоящем изобретении.

Таким образом, согласно настоящему изобретению, другая композиция двухфазной нержавеющей стали может содержать следующие элементы:

С: 0,03% или менее;

Si: 0,5% или менее;

Mn: 2,5% или менее;

Cr: от 30,5% до 35,0%;

Ni: от 5,5% до 8,0%;

Мо: от 2,0% до 2,5%;

W: от 0,02% до 1,0%;

Со: от 0,01% до 0,8%;

N: от 0,3% до 0,6%;

Cu: 1,0% или менее;

причем присутствуют один или несколько из следующих элементов:

Са: 0,0040% или менее;

Mg: 0,0040% или менее;

один или несколько редкоземельных элементов в полном количестве, составляющем 0,1% или менее;

причем остальную массу составляют Fe и неизбежные примеси; и

при этом соотношение CRC=1,062×(Ni+Со)+4,185×Мо составляет от 14,95 до 19,80.

Настоящее изобретение также описывает композицию, которая содержит следующие элементы, выраженные в массовых процентах:

С: от 0,001% до 0,03%;

Si: от 0,001% до 0,5%;

Mn: от 0,001% до 2,5%;

Cr: более чем 30,0% до 35,0%;

Ni: от 5,5% до 8,0%;

Мо: от 2,0% до 2,5%;

W: от 0,4% до 0,8%;

Со: от 0,01% до 0,8%;

N: от 0,3% до 0,6%;

Cu: от 0,001% до 1,0%;

причем присутствуют один или несколько из следующих элементов:

Са: от 0,001% до 0,0040%;

Mg: от 0,001% до 0,0040%;

один или несколько редкоземельных элементов в полном количестве, составляющем 0,001% до 0,05%;

причем остальную массу составляют Fe и неизбежные примеси; и

при этом соотношение CRC=1,062×(Ni+Со)+4,185×Мо составляет от 14,95 до 19,80.

Следующая примерная композиция согласно настоящему изобретению содержит следующие элементы, выраженные в массовых процентах:

С: от 0,001% до 0,03%;

Si: 0,5% или менее;

Mn: от 0,5% до 2,2%;

Cr: от 30,5% до 34,0%;

Ni: от 5,5% до 8,0%;

Мо: от 2,0% до 2,5%;

W: 2,5% или менее;

Со: от 0,01% до 0,8%;

N: от 0,3% до 0,6%;

Cu: 1,0% или менее;

причем присутствуют один или несколько из следующих элементов:

Са: 0,0040% или менее;

Mg: 0,0040% или менее;

один или несколько редкоземельных элементов в полном количестве, составляющем 0,1% или менее;

причем остальную массу составляют Fe и неизбежные примеси; и

при этом соотношение CRC=1,062×(Ni+Со)+4,185×Мо составляет от 14,95 до 19,80.

Следующая композиция согласно настоящему изобретению содержит следующие элементы, выраженные в массовых процентах:

С: 0,02% или менее;

Si: от 0,001% до 0,5%;

Mn: 2,5% или менее;

Cr: от 30,5% до 32,0%;

Ni: от 5,5% до 8,0%;

Мо: от 2,0% до 2,5%;

W: 0,1% до 1,0%;

Со: от 0,01% до 0,8%;

N: от 0,3% до 0,6%;

Cu: 0,15% до 0,25%;

причем присутствуют один или несколько из следующих элементов:

Са: 0,0040% или менее;

Mg: 0,0040% или менее;

La, Се, Pr или другие редкоземельные элементы: 0,1% или менее

причем остальную массу составляют Fe и встречающиеся примеси и добавки; и

при этом соотношение CRC=1,062×(Ni+Со)+4,185×Мо составляет от 14,95 до 19,80.

Следующая композиция согласно настоящему изобретению содержит, например, следующие элементы, выраженные в массовых процентах:

С: 0,03% или менее;

Si: 0,5% или менее;

Mn: от 0,001% до 2,2%;

Cr: от 31% до 35,0%;

Ni: от 6,0% до 7,5%;

Мо: от 2,0% до 2,5%;

W: 2,5% или менее;

Со: от 0,01% до 0,8%;

N: от 0,4% до 0,6%;

Cu: 0,9% или менее;

причем присутствуют один или несколько из следующих элементов:

Са: 0,0040% или менее;

Mg: 0,0040% или менее;

один или несколько редкоземельных элементов в полном количестве, составляющем 0,1% или менее;

причем остальную массу составляют Fe и неизбежные примеси; и

при этом соотношение CRC=1,062×(Ni+Со)+4,185×Мо составляет от 14,95 до 9,80.

Следующая примерная композиция согласно настоящему изобретению содержит следующие элементы, выраженные в массовых процентах:

С: 0,03% или менее;

Si: 0,5% или менее;

Mn: от 0,5% до 2,2%;

Cr: от 30,5% до 35,0%;

Ni: от 5,5% до 6,5%;

Мо: от 2,0% до 2,5%;

W: от 0,001% до 2,5%;

Со: от 0,01% до 0,6%;

N: от 0,35% до 0,6%;

Cu: 1,0% или менее;

причем присутствуют один или несколько из следующих элементов:

Са: 0,0040% или менее;

Mg: 0,0040% или менее;

один редкоземельный элемент, выбранный из La, Се, Pr или их сочетания: 0,05% или менее

причем остальную массу составляют Fe и неизбежные примеси; и

при этом соотношение CRC=1,062×(Ni+Со)+4,185×Мо составляет от 14,95 до 19,80.

Следующая примерная композиция согласно настоящему изобретению содержит следующие элементы, выраженные в массовых процентах:

С: 0,03% или менее;

Si: 0,5% или менее;

Mn: 2,2% или менее;

Cr: от 31,0% до 32,0%;

Ni: от 5,5% до 8,0%;

Мо: от 2,0% до 2,5%;

W: 2,5% или менее;

Со: от 0,02% до 0,4%;

N: от 0,3% до 0,6%;

Cu: от 0,001% до 1,0%;

причем присутствуют один или несколько из следующих элементов:

Са: 0,0040% или менее;

Mg: 0,0040% или менее;

один редкоземельный элемент, выбранный из La, Се, Pr или их сочетания: 0,05% или менее

причем остальную массу составляют Fe и неизбежные примеси; и

при этом соотношение CRC=1,062×(Ni+Со)+4,185×Мо составляет от 14,95 до 19,80.

Следующая примерная композиция согласно настоящему изобретению содержит следующие элементы, выраженные в массовых процентах:

С: 0,03% или менее;

Si: 0,5% или менее;

Mn: 2,0% или менее;

Cr: от 30,5% до 33,0%;

Ni: от 5,5% до 8,0%;

Мо: от 2,0% до 2,5%;

W: 0,2% до 1,0%; Со:

от 0,02% до 0,4%;

N: от 0,3% до 0,6%;

Cu: 1,0% или менее;

причем присутствуют один или несколько из следующих элементов:

Са: от 0,001% до 0,0040%;

Mg: от 0,001% до 0,0040%;

La, Се, Pr или другие редкоземельные элементы: от 0,001% до 0,1%

причем остальную массу составляют Fe и неизбежные примеси; и

при этом соотношение CRC=1,062×(Ni+Со)+4,185×Мо составляет от 14,95 до 19,80.

Следующая примерная композиция согласно настоящему изобретению содержит следующие элементы, выраженные в массовых процентах:

С: 0,02% или менее;

Si: 0,5% или менее;

Mn: от 0,5% до 2,2%;

Cr: от 30,5% до 34,0%;

Ni: от 5,5% до 8,0%;

Мо: от 2,0% до 2,5%;

W: от 0,02% до 1,0%;

Со: от 0,02% до 0,6%;

N: от 0,3% до 0,6%;

Cu: 0,20% до 0,9%;

причем присутствуют один или несколько из следующих элементов:

Са: 0,0040% или менее;

Mg: 0,0040% или менее;

один или несколько редкоземельных элементов в полном количестве, составляющем 0,1% или менее;

причем остальную массу составляют Fe и неизбежные примеси; и

при этом соотношение CRC=1,062×(Ni+Со)+4,185×Мо составляет от 14,95 до 19,80.

Двухфазная нержавеющая сталь, которая определена согласно настоящему изобретению, может быть изготовлена согласно традиционным способам, представляющим собой литье, за которым следуют горячая обработка и/или холодная обработка, а также необязательная дополнительная термическая обработка.

Литье представляет собой процесс затвердевания стали, которую разливают в литейную форму. Горячая обработка представляет собой процесс, в котором сталь подвергают пластической деформации выше температуры ее перекристаллизации, таким образом, что образуются новые зерна, в которых отсутствуют напряжения, вследствие совместного воздействия нагрузки и нагревания. Температура горячей обработки имеет решающее значение для регулирования роста зерен. Примеры процессов горячей обработки представляют собой ковка, прокатка и экструзия. Холодная обработка представляет собой процесс пластической деформации стали ниже температуры ее перекристаллизации. Это вызывает постоянное изменение структуры стали посредством введения в нее дислокаций. После этого сталь подвергают упрочнению нагартовкой. Некоторые способы холодной обработки включают холодную прокатку, холодную пилигримовую прокатку и холодное волочение. Стали подвергают термической обработке для получения разнообразных микроструктур и свойств. Как правило, в термической обработке осуществляют фазовое превращение в течение нагревание и охлаждение в регулируемых условиях для изменения микроструктуры в твердом состоянии. В процессе термической обработки воздействие наиболее часто представляет собой исключительно термическое воздействие, которое модифицирует только структуру. Отжиг, нормализация, отпуск и закалка представляют собой хорошо известные различные типы термической обработки.

Двухфазная нержавеющая сталь, которая определена согласно настоящему изобретению, может быть также получена в форме порошкового изделия в процессе с применением, например, горячего изостатического прессования.

Горячее изостатическое прессование представляет собой процесс консолидации металлического порошка, полученного посредством атомизации и помещенного в капсулу из листового металла с получением изделия, имеющего теоретическую плотность, с применением высоких значений давления и температуры.

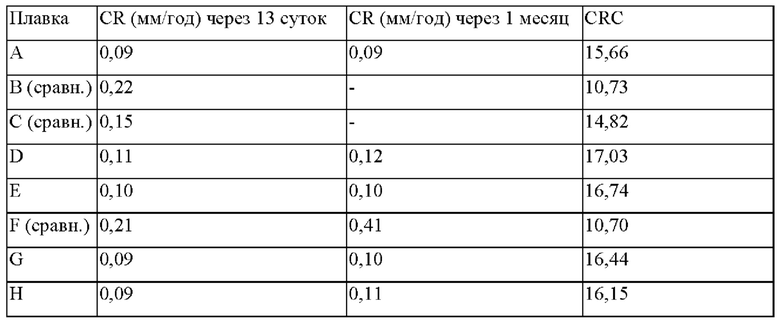

В двухфазной нержавеющей стали, определенной согласно настоящему изобретению, Со, Ni и Мо присутствуют в таком содержании, что соотношение CRC=1,062×(Ni+Со)+4,185×Мо составляет от 14,95 до 19,80, что обеспечивает улучшенные свойства в отношении стойкости к коррозии (см. таблицу 3, пример 3). В указанной таблице представлена скорость коррозии для восьми образцов, соответствующих различным композициям двухфазной стали. Из них пять образцов (А, D, Е, G, H) имеют композицию согласно настоящему изобретению, в то время как три образца (В, С и F) имеют иную композицию, представляя собой сравнительные примеры. Композиции согласно настоящему изобретению имеют скорость коррозии, составляющую менее чем 0,14 мм/год через 13 суток и даже через один месяц. Таким образом, композиции, имеющие значение CRC от 15 до 20, проявляют более высокую коррозионную стойкость, сохраняя при этом другие механические свойства. Кроме того, в композициях согласно настоящему изобретению наблюдается лишь небольшое различие скорости коррозии через 13 суток и через один месяц. С другой стороны, композиции, которые не соответствуют настоящему изобретению, проявляют более высокую скорость коррозии в осуществляемых исследованиях. Это представляет собой неожиданный эффект, который специалист в данной области техники не смог бы прогнозировать в свете предшествующего уровня техники.

В результате этого конкретные композиции двухфазной нержавеющей стали согласно настоящему изобретению также обеспечивают следующие дополнительные преимущества по сравнению с композициями предшествующего уровня техники, в частности, в случае применения в устройстве высокого давления установки для производства карбамида:

- скорость коррозии детали оборудования (устройства/компонента или его части), изготовленной из двухфазной нержавеющей стали согласно настоящему изобретению, значительно уменьшается по отношению к детали оборудование, изготовленной из материалов предшествующего уровня техники;

- необходимость пассивирующего воздуха значительно уменьшена или даже исключена;

- толщина устройства/компонента, в частности, труб высокого давления (например, в карбамидном стриппере) может быть уменьшена, таким образом, что в результате этого значительно уменьшается полная масса и стоимость секции высокого давления, поскольку двухфазные нержавеющие стали согласно настоящему изобретению также имеют высокие механические характеристики;

- температура в нижней части стриппера может быть увеличена без увеличения скорости коррозии;

- оказывается возможным исключить применение в оборудовании высокого давления различных материалов с различными свойствами в отношении технических характеристик материалов.

В настоящем документе также раскрыт способ производства карбамида, в котором по меньшей мере одна деталь оборудования установка дли производства карбамида содержит двухфазную нержавеющую сталь согласно настоящему изобретению. Кроме того, в настоящем документе раскрыта установка для производства карбамида, причем указанная установка содержит одну или несколько деталей, содержащих двухфазную нержавеющую сталь, представленную выше или ниже в настоящем документе. Кроме того, в настоящем документе раскрыто применение двухфазной нержавеющей стали согласно настоящему изобретению в процессе синтеза карбамида.

Применения

Настоящее изобретение может также относиться к трубе, содержащей двухфазную нержавеющую сталь согласно настоящему изобретению. В частности, указанная труба может представлять собой стрипперную трубу установки для производства карбамида или жидкостный распределитель для стриппера установки для производства карбамида.

Часто используемый способ получения карбамида представляет собой процесс с очисткой диоксидом углерода. В этом процессе после секции синтеза устанавливают одну или несколько секций извлечения. Секция синтеза включает реактор, стриппер, конденсатор и предпочтительно, но не обязательно скруббер, в котором рабочее давление составляет от 120 до 180 МПа. В секции синтеза раствор карбамида, выходящий из реактора синтеза карбамида, поступает в стриппер, в котором большое количество не прореагировавшего аммиака и диоксида углерода отделяют от водного раствора карбамида.

Такой стриппер может представлять собой кожухотрубный теплообменник, в котором раствор карбамида поступает в верхнюю часть трубы стриппера, а диоксид углерода для применения в синтезе карбамида поступает в нижнюю часть трубы стриппера. В оболочечной части стриппера пар вводят в нагретый раствор. Раствор карбамида выходит из теплообменника в нижней части, в то время как паровая фаза выходит из стриппера в верхней части. Пар, выходящий из стриппера, содержит аммиак, диоксид углерода, инертные газы и небольшое количество воды.

Указанный пар конденсируется в теплообменнике типа падающей пленки или в конденсаторе погружного типа, который может представлять собой горизонтальный тип или вертикальный тип. Полученный раствор, который содержит сконденсированный аммиак, диоксид углерод, воду и карбамид, рециркулирует вместе с несконденсированным аммиаком, диоксидом углерода и инертным паром.

Настоящее изобретение также относится к множеству сваренных встык и сваренных по шву труб, свернутых в змеевик, состоящий из двухфазной нержавеющей стали, которая определена согласно настоящему изобретению.

Настоящее изобретение также относится к применению двухфазной нержавеющей стали, которая определена согласно настоящему изобретению, в процессе синтеза карбамида. Это применение двухфазной нержавеющей стали, которая определена согласно настоящему изобретению, может быть предназначено для уменьшения коррозии одной или нескольких деталей оборудования, используемого в указанном процессе, таких как одна или несколько деталей секции высокого давления для синтеза карбамида, таких как детали, которые вступают в контакт с раствором карбамата.

Двухфазная нержавеющая сталь может быть использована и для других применений, в которых для оборудования требуется высокая коррозионная стойкость. Некоторые примеры возможных применений двухфазной нержавеющей стали включают применение в качестве материала конструкций химико-технологических компонентов, которые предназначены для применении в азотнокислых средах, производстве меламина, а также для применения в целлюлозно-бумажной промышленности, в том числе в среде белого щелока, и в качестве материала сварочной проволоки. Сталь может быть использована, например, для изготовления бесшовных труб, сварных труб, стержней, фланцев, соединений и листового металла. Кроме того, ее можно использовать, чтобы изготавливать трубы, трубки, всех типы изделий для трубопроводной системы (такие как тройник, колено, приварная бобышка, прокладка, фланец...), клапаны, фитинги, сварочные расходуемые материалы (такие как стержень, полоска, проволока), пластины, поковки или муфты.

Благодаря своей высокой коррозионной стойкости по отношению к разнообразным агрессивным средам, содержащим, например, хлориды, СО2 и H2S, двухфазная сталь согласно настоящему изобретению является подходящей для применения в береговых/морских установках в нефтегазовой промышленности. Из этой двухфазной нержавеющей стали могут быть изготовлены подводные комбинированные трубы, которые содержат набор электрических и/или волоконно-оптических кабелей, и трубы из нержавеющей стали, используемые для целей гидравлического контроля и введения химических реагентов с поверхности суши или моря на морское дно. Из этой двухфазной нержавеющей стали также могут быть изготовлены скважинные трубы, которые представляют собой трубы, установленные внутри буровой скважины (включая нефтяные и газовые скважины), которые, таким образом, должны быть устойчивыми к морской воде и веществам, которые по ним транспортируют.

Кроме того, двухфазная сталь согласно настоящему изобретению является подходящей для подводных применений, таких как сборный подводный трубопровод/магистральный трубопровод, подъемные трубы, коллекторный трубопровод, фонтанная арматура, гидравлические линии для водоотделяющих буровых колонн.

Двухфазная сталь согласно настоящему изобретению также может быть подходящей для перечисленных ниже применений:

- Трубопровод для теплообменников на нефтеперерабатывающих заводах, предприятиях химической промышленности, перерабатывающей промышленности и других отраслей промышленности, где в качестве охлаждающей текучей среды использована морская вода или хлорированная морская вода.

- Трубопровод испарителя для производства вызывающих коррозию солей, например, хлоридов, сульфатов и карбонатов.

- Опреснительные установки: напорные резервуары для установок обратного осмоса, трубы и трубки для транспортировки морской воды, трубопроводы теплообменников.

- Геотермальные скважины: теплообменники в геотермальных эксплуатационных установках, системы, на которые воздействуют геотермальные или имеющие высокую соленость растворы, производственные трубы и корпуса.

- Нефтепереработка и нефтехимическое производство и переработка газа: трубы и трубки, где технологическая среда содержит хлориды в высокой концентрации или примеси хлористоводородной кислоты.

- Целлюлозно-бумажное производство: материал для содержащих хлориды отбеливающих сред.

- Химическое производство: установки для производства органических кислот, также в случаях, когда технологические растворы содержат примеси, например, хлоридов.

- Механические компоненты, для которых требуется высокая прочность: валы пропеллеров и другие изделия, подвергаемые высокой механической нагрузке в морской воде и других средах, содержащих е хлориды.

- Установки десульфуризации: трубы подогревателя в системах десульфуризации топочного газа.

Примеры

Следующие примеры представлены в целях дополнительной иллюстрации настоящего изобретения, но ни в каком случае их не следует рассматривать в качестве ограничения настоящего изобретения.

Пример 1. Изготовление стали

Представленные в таблице 1 химические композиции, выраженные в массовых процентных соотношениях, изготавливали и исследовали для определения механических свойств и коррозионной стойкости.

Плавки производили в вакуумной печи, а затем разливали, получая слитки массой 10 кг. Эти слитки подвергали горячей ковке, получая круглые стержни, и после этого подвергали холодному формованию и отжигу на твердый раствор при соответствующей температуре и скорости охлаждения. После отжига на твердый раствор из конечных стержней получали исследуемые образцы.

Температура отжига на твердый раствор и скорость охлаждения имеют решающее значение для обеспечения правильной микроструктуры, отсутствия интерметаллических фаз, а также равновесия аустенитной и ферритной фаз, близкого к 50/50%. Кроме того, двухфазная нержавеющая сталь согласно настоящему изобретению имеет высокое содержание хрома и азота, что увеличивает возможность осаждения нитридов хрома, в частности, так называемых «закаленных» нитридов хрома. Закаленные нитриды хрома образуются при чрезмерно быстром охлаждении от высоких температур вследствие перенасыщения азота в ферритной фазе.

Температуру отжига на твердый раствор для каждой экспериментальной плавки определяли посредством термодинамических вычислений, при этом различные скорости охлаждения были испытаны для каждой обработки посредством отжига на твердый раствор. Стержни, полученные отжигом на твердый раствор, затем наблюдали посредством оптической и электронной сканирующей микроскопии для количественного определения содержания интерметаллических фаз, аустенита, феррита и нитридов хрома. Если обнаруживалось некоторое содержание интерметаллических фаз или нитридов хрома, или неправильное равновесие аустенитной и ферритной фаз, то соответствующим образом модифицировали температуру и скорость охлаждения для обработки отжигом на твердый раствор.

После изготовления стержней из каждой химической композиции, представленной в таблице 1, были изготовлены образцы для определения механических свойств и коррозионной стойкости.

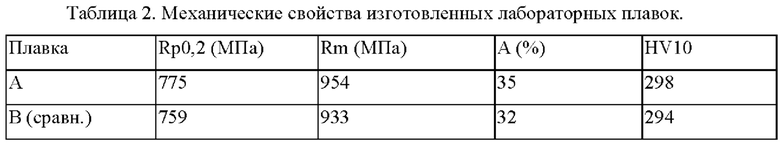

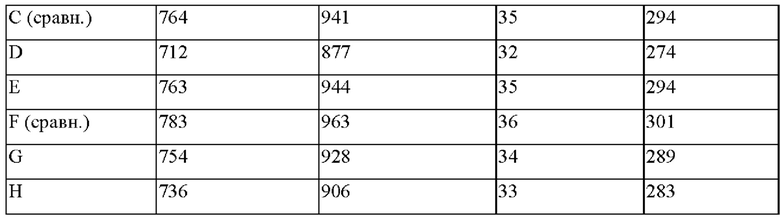

Пример 2. Механические свойства

Для всех лабораторных плавок были измерены прочность при растяжении и твердость. Результаты представлены в таблице 2. Для всех плавок обнаружены высокие значения предела текучести и прочности при растяжении и получены очень хорошие значения удлинения. Все предложенные новые химические композиции проявляли превосходные механические свойства по сравнению со свойствами традиционных двухфазных сталей.

Rp0,2 означает предел текучести,

Rm означает прочность при растяжении,

А означает удлинение,

HV10 означает твердость по Виккерсу.

Пример 3. Исследование коррозии

Поведение лабораторных плавок в условиях коррозии исследовали посредством исследования при погружении, которое осуществляли, используя пятилитровый циркониевый автоклав. Автоклав был оборудован соответствующими впускным и выпускным трубопроводами и мешалкой. Исследуемый раствор содержал смесь карбамида, аммиака и воды в концентрациях, аналогичных концентрациями в процессе синтеза карбамида. Значения температуры и давления для экспериментов были установлены на верхних уровнях типичных диапазонов, измеренных в карбамидном стриппере и составляющих от 180 до 210°С и от 140 до 200 бар, соответственно. Исследуемый раствор дегазировали перед началом исследований, чтобы удалить кислород из системы. Эти эксперименты были предназначены для моделирования наиболее жестких условий в стриппере установки для производства карбамида без введения кислорода; следует отметить, что в современных рабочих условиях установки для производства карбамида нержавеющая сталь должна проявлять улучшенные эксплуатационные характеристики вследствие присутствия низкого содержания кислорода и менее агрессивных условий.

Продолжительность исследования составляла 13 и 30 суток. Для исследования полученных образцов были выполнены условия стандарта ASTM G31 (Стандартная практика лабораторного исследования коррозии при погружении металлов), и скорость коррозии были измерены гравиметрическим способом.

Результаты этих исследований кратко представлены в таблице 3.

Таблица 3. Композиции лабораторных плавок с представлением элементов в массовых процентах и соответствующих значений скорости коррозии (CR) через 13 суток и один месяц и коэффициента скорости коррозии (CRC).

Из анализа представленных результатов авторы настоящего изобретения обнаружили, что Ni, Со и Мо производят значительное воздействие на скорость коррозии, которая может быть количественно определена на основании указанного коэффициента скорости коррозии следующим образом:

CRC=1,062×(%Ni+%Со)+4,185×%Мо

Скорость коррозии, составляющая приблизительно 0,14 мм/год, считается приемлемой для двухфазной нержавеющей стали согласно настоящему изобретению в условиях отсутствия кислорода. Когда CRC удовлетворяет условиям 14,95<CRC<19,80, значения CR оказываются значительно ниже.

Это значение коррозии могло бы стать значительно ниже в рабочих условиях установки для производства карбамида, поскольку установленные экспериментальные условия являются значительно более агрессивными. Плавки В, С и F не удовлетворяют этому требованию, и, таким образом, эти химические композиции не являются подходящими для двухфазной нержавеющей стали согласно настоящему изобретению и представляют собой сравнительные примеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДУПЛЕКСНЫЕ НЕРЖАВЕЮЩИЕ СТАЛИ И ИХ ПРИМЕНЕНИЯ | 2018 |

|

RU2782563C2 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ, ИСПОЛЬЗУЕМАЯ ДЛЯ НЕФТЕГАЗОПРОМЫСЛОВЫХ И ТРУБОПРОВОДНЫХ ТРУБ | 2009 |

|

RU2449046C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ НЕФТЯНЫХ СКВАЖИН И ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2011 |

|

RU2519201C1 |

| МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2004 |

|

RU2335570C2 |

| ДВУХФАЗНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И БЕСШОВНАЯ ТРУБА ИЗ ДВУХФАЗНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2021 |

|

RU2803632C1 |

| ЭКОНОМНОЛЕГИРОВАННАЯ, КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2008 |

|

RU2450080C2 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С НИЗКИМ СОДЕРЖАНИЕМ НИКЕЛЯ И СОДЕРЖАЩАЯ СТАБИЛИЗИРУЮЩИЕ ЭЛЕМЕНТЫ | 2008 |

|

RU2461641C2 |

| ЭКОНОМНОЛЕГИРОВАННАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2008 |

|

RU2458178C2 |

| ДВУХФАЗНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2698235C1 |

| МАРТЕНСИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, ИЗГОТОВЛЕННЫЙ ПРОДУКТ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2015 |

|

RU2696513C2 |

Изобретение относится к области металлургии, а именно к двухфазной нержавеющей легированной стали, используемой для изготовления технологического оборудования для синтеза карбамида. Сталь содержит следующие элементы, выраженные в мас.%: C от 0,001 до 0,03, Si от 0,001 до 0,5, Mn от 0,001 до 2,5, Cr более чем 30,0 вплоть до 35,0, Ni от 6,0 до 7,5, Mo от 2,0 до 2,5, W от 0,001 до 2,5, Co от 0,01 до 0,8, N от 0,3 до 0,6, Cu от 0,001 до 1,0, по меньшей мере один элемент, выбранный из группы, включающей: Ca 0,0040 или менее, Mg 0,0040 или менее, и один или несколько редкоземельных элементов в полном количестве, составляющем 0,1% или менее, при этом редкоземельный элемент выбран из группы La, Ce, Pr и их смесей, остальную массу составляют Fe и неизбежные примеси. Компоненты стали удовлетворяют соотношению: CRC=1,062×(Ni+Co)+4,185×Mo, составляющему от 14,95 до 18,00. Сталь имеет скорость коррозии (CR) не более 0,12 мм/год в течение 13 дней или 1 месяца, измеренную гравиметрическим способом при погружении стального образца в раствор, содержащий карбамид, аммиак и воду, в автоклаве при температуре 180-210°C и давлении 140-200 бар. Сталь обладает высокой коррозионной стойкостью в средах, содержащих карбамид. 4 н. и 13 з.п. ф-лы, 3 табл., 2 пр.

1. Двухфазная нержавеющая легированная сталь для повышения коррозионной стойкости технологического оборудования для синтеза карбамида, отличающаяся тем, что она содержит следующие элементы, выраженные в массовых процентах по отношению к полной массе композиции:

причем присутствуют один или несколько из следующих элементов:

один или несколько редкоземельных элементов в полном количестве, составляющем 0,1% или менее;

в которой редкоземельный элемент выбран из группы La, Ce, Pr и их смесей;

причем остальную массу составляют Fe и неизбежные примеси;

при этом соотношение CRC=1,062×(Ni+Co)+4,185×Mo составляет от 14,95 до 18,00, и

при этом двухфазная нержавеющая легированная сталь имеет скорость коррозии (CR) не более 0,12 мм/год в течение 13 дней или 1 месяца, измеренную гравиметрическим способом при погружении образца двухфазной нержавеющей легированной стали в раствор, содержащий карбамид, аммиак и воду, в автоклаве при температуре 180-210°C и давлении 140-200 бар в соответствии с ASTM G31.

2. Легированная сталь по п. 1, содержащая от 0,001 до 0,02% C.

3. Легированная сталь по п. 1 или 2, содержащая от 30,5 до 35,0% Cr.

4. Легированная сталь по любому из пп. 1-3, содержащая от 30,5 до 32,0% Cr.

5. Легированная сталь по любому из пп. 1-4, содержащая от 30,5 до 31,6% Cr.

6. Легированная сталь по любому из пп. 1-5, содержащая от 0,001 до 0,9% Cu.

7. Легированная сталь по любому из пп. 1-4, содержащая от 0,10 до 0,40% Cu.

8. Легированная сталь по любому из пп. 1-7, содержащая от 0,02 до 0,6% Co.

9. Легированная сталь по любому из пп. 1-8, содержащая от 0,5 до 2,5% Mn.

10. Легированная сталь по любому из пп. 1-9, содержащая от 0,5 до 2,2% Mn.

11. Легированная сталь по любому из пп. 1-10, содержащая от 0,02 до 1% W.

12. Легированная сталь по любому из пп. 1-12, в которой CRC составляет от 14,95 до 17,50.

13. Применение двухфазной нержавеющей легированной стали по любому из пп. 1-12 в процессе синтеза карбамида, который осуществляется на установке для производства карбамида, при этом по меньшей мере одна часть оборудования, используемого в установке по производству карбамида для процесса синтеза карбамида, содержит двухфазную нержавеющую легированную сталь по любому из пп. 1-12.

14. Труба, содержащая двухфазную нержавеющую легированную сталь по любому из пп. 1-12.

15. Труба по п. 14, причем указанная труба представляет собой стрипперную трубу установки для производства карбамида или жидкостный распределитель стриппера установки для производства карбамида.

16. Труба по п. 14 или 15, причем указанная труба содержит внутренний покровный слой, изготовленный из циркония или циркониевого сплава.

17. Изделие в трубопроводной системе, представляющее собой клапан, фитинг, сварочный расходуемый материал, пластину, поковку или муфту, содержащие сплав двухфазной нержавеющей легированной стали по любому из пп. 1-12.

| WO 2013064746 A1, 10.05.2013 | |||

| WO 2015099530 A1, 02.07.2015 | |||

| Коррозионно-износостойкий сплав | 1988 |

|

SU1527315A1 |

| Нержавеющая сталь | 1983 |

|

SU1148892A1 |

| WO 2006049572 A1, 11.05.2006 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2023-09-28—Публикация

2018-12-20—Подача