Область техники

Настоящее изобретение относится к двухфазной нержавеющей стали и бесшовной трубе из двухфазной нержавеющей стали, обладающей искомой коррозионной стойкостью, высокой прочностью и высокой ударной вязкостью, подходящей для использования в качестве нефтепромысловых труб. В частности, изобретение относится к двухфазной нержавеющей стали и бесшовной трубе из двухфазной нержавеющей стали для использования в качестве стальных нефтепромысловых труб.

Уровень техники

Рост цен на сырую нефть и ожидаемый дефицит нефтяных ресурсов в ближайшем будущем вызвали активную разработку недоступных в прошлом нефтяных и газовых месторождений, например, таких как глубокие нефтяные месторождения, нефтяные и газовые месторождения в жёсткой агрессивной среде, содержащей сероводород и другие агрессивные химические вещества, или, как её ещё называют, кислой среде. Такие нефтяные и газовые месторождения обычно очень глубоки и находятся в высокотемпературной атмосфере с жёсткой коррозионной средой, содержащей CO2, Cl- и H2S. Стальные нефтепромысловые трубы, которые будут использоваться в таких условиях, должны иметь искомую прочность и ударную вязкость, а также искомую коррозионную стойкость (стойкость к коррозии под действием диоксида углерода, стойкость к сульфидному коррозионному растрескиванию под напряжением и стойкость к сульфидному растрескиванию под напряжением).

На этом фоне двухфазная нержавеющая сталь доступна в качестве стали для стальных нефтепромысловых труб. Двухфазная нержавеющая сталь имеет искомые прочностные характеристики. Однако двухфазная нержавеющая сталь должна иметь повышенную коррозионную стойкость, если её предполагается использовать в жёсткой агрессивной среде, содержащей большое количество сероводорода, газообразного диоксида углерода и хлорид-ионов, например, в современных глубоких нефтяных скважинах.

В этой связи, например, PTL 1 раскрывает двухфазную нержавеющую сталь, имеющую искомую коррозионную стойкость с числом PREW 40 или более, достигаемым за счёт контроля содержания Cr, Mo, N и W.

PTL 2 раскрывает двухфазную нержавеющую сталь, имеющую искомую коррозионную стойкость и способность к горячей обработке, достигаемые за счёт контроля содержания таких элементов, как B и Ta, в дополнение к содержанию Cr, Mo, W и N.

NPL 1 экспериментально демонстрирует, что включения MnS в нержавеющей стали создают точку начала локальной коррозии (точечной коррозии).

PTL 3 раскрывает двухфазную нержавеющую сталь с пониженным содержанием серы до 3 ч/млн масс. или менее с использованием тигля из CaO и шлака на основе CaO-CaF2-Al2O3 в вакуумной плавильной печи для уменьшения включений сульфидов в стали, которые вредны для горячей обработки и коррозионной стойкости.

PTL 4 раскрывает метод контроля оксидных включений, которые становятся точкой начала точечной коррозии. В частности, PTL 4 раскрывает двухфазную нержавеющую сталь с контролируемым общим содержанием Ca и Mg и контролируемым содержанием S в оксидных включениях, которая регулирует форму и плотность включений в стали. Отмечая, что оксиды алюминия становятся точкой начала локальной коррозии, когда количества Ca, Mg и S в этих нерастворимых оксидах превышают определённые уровни, PTL 4 пытается уменьшить возникновение локальной коррозии, контролируя размер и количество таких включений в двухфазной нержавеющей стали с соответствующим сочетанием основности шлака в процессе восстановления, температуры и времени выдержки в ковше, а также общего коэффициента полезной работы разливки.

Список цитированных источников

Патентная литература

PTL 1: JP-A-5-132741

PTL 2: JP-A-8-170153

PTL 3: JP-A-3-291358

PTL 4: WO2005/014872

Не патентная литература

NPL 1: Izumi Muto et al., Ferrum, Vol. 17(2012), № 12, 858-863

Раскрытие сущности изобретения

Проблема, решаемая изобретением

Как указывалось выше, недавняя активная разработка нефтяных и газовых месторождений в агрессивных средах создала спрос на стальные нефтепромысловые трубы, обладающие высокой прочностью, высокой ударной вязкостью и искомой коррозионной стойкостью. В описании «искомая коррозионная стойкость» означает наличие искомой коррозионной стойкости к диоксиду углерода при высокой температуре 200°C и, дополнительно, искомой стойкости к сульфидному коррозионному растрескиванию под напряжением (стойкость к SCC) при низкой температуре 80°C и искомой стойкости к сульфидному растрескиванию под напряжением (стойкость к SSC) при обычной температуре 25°C, особенно в агрессивной среде, содержащей CO2, Cl- и H2S.

Однако стали, описанные в PTL 1 - PTL 4, не полностью учитывают стойкость к низкотемпературному сульфидному коррозионному растрескиванию под напряжением при 80°C и стойкость к сульфидному растрескиванию под напряжением при обычной температуре 25°C.

В свете проблем известного уровня техники задачей настоящего изобретения является создание двухфазной нержавеющей стали и бесшовной трубы из двухфазной нержавеющей стали, обладающей высокой прочностью, высокой ударной вязкостью и искомой коррозионной стойкостью.

В описании «искомая коррозионная стойкость» относится к искомой стойкости к коррозии под действием газообразного диоксида углерода, искомой стойкости к сульфидному коррозионному растрескиванию под напряжением (стойкость к SCC) и искомой стойкости к сульфидному растрескиванию под напряжением (стойкость к SSC) даже в агрессивных средах, таких как указаны выше. Стальная труба, полученная из такой двухфазной нержавеющей стали, может соответствующим образом использоваться в суровых условиях, например, в нефтяной или газовой скважине, добывающей сырую нефть и природный газ.

Используемый в описании термин «высокая прочность» означает предел текучести YS 65 ksi (448 МПа) или более, предпочтительно 95 ksi (655 МПа) или более.

Используемый в описании термин «высокая ударная вязкость» означает низкотемпературную ударную вязкость, в частности, энергию поглощения vE-10 при -10°C, равную 40 Дж или более в испытании на удар по Шарпи.

Используемый в описании термин «искомая стойкость к коррозии под действием углекислого газа» означает, что образец для испытаний, погружённый в испытательный раствор (20% масс. водный раствор NaCl, температура жидкости 200°C, атмосфера газообразного CO2 при давлении 3,0 МПа), выдерживаемый в автоклаве имеет скорость коррозии 0,125 мм/год или менее после 336 часов нахождения в растворе, и что образец для испытаний после испытания на коррозию не имеет точечной коррозии.

Используемый в описании термин «искомая стойкость к сульфидному коррозионному растрескиванию под напряжением (стойкость к SCC)» означает, что образец для испытаний, погружённый в испытательный раствор (10% масс. водный раствор NaCl; температура жидкости 80°C; атмосфера газообразного CO2 2 МПа и 35 кПа H2S), выдержанный в автоклаве, не имеет трещин и точечной коррозии даже при выдержке в растворе в течение 720 часов при приложенном напряжении 100% от предела текучести.

Используемый в описании термин «искомая стойкость к сульфидному растрескиванию под напряжением (стойкость к SSC)» означает, что образец для испытаний, погружённый в испытательный раствор, выдерживается в испытательной ячейке (20% масс. водный раствор NaCl; температура жидкости 25°C; атмосфера газообразных 0,07 МПа CO2 и 0,03 МПа H2S) с отрегулированным pH 3,5 добавлением уксусной кислоты и ацетата натрия не имеет трещин и точечной коррозии даже при выдержке в растворе в течение 720 часов при приложенном напряжения 90% от предела текучести.

Решение проблемы

Для достижения вышеуказанной цели авторы настоящего изобретения провели интенсивные исследования двухфазной нержавеющей стали в отношении влияния включений на стойкость к сульфидному коррозионному растрескиванию под напряжением. Исследования привели к следующим выводам.

1) Несмотря на то, что это оксидные включения, которые становятся точкой начала точечной коррозии, в первую очередь MgO, являются безопасными растворяясь при погружении стали в раствор.

2) Во включениях, состоящих в основном из Al2O3, коррозия происходит вокруг включений в результате реакции, происходящей с Al2O3, действующим в качестве катода, и окружающей матрицей, выступающей в роли анода.

3) Стойкость к сульфидному коррозионному растрескиванию под напряжением улучшается, когда включения в основном из Al2O3 имеют низкую плотность, особенно когда оксидные включения, имеющие средний диаметр частиц 1 мкм или более, имеют плотность 15/мм2 или менее, и когда доля Al-содержащих оксидных включений в этих оксидных включениях составляют 50% или менее.

Настоящее изобретение было завершено после дальнейших исследований, основанных на этих выводах, и суть изобретения заключается в следующем.

[1] Двухфазная нержавеющая сталь, имеющая состав, который включает в массовых % C: 0,002 - 0,03%, Si: 0,05 - 1,0%, Mn: 0,10 - 1,5%, P: 0,040% или менее, S: 0,0005 - 0,020%, Cr: 20,0 - 28,0%, Ni: 4,0 - 10,0%, Mo: 2,0 - 5,0%, Al: 0,001 - 0,05% и N: 0,06 - 0,35%, и остаток составляют Fe и случайные примеси,

двухфазная нержавеющая сталь, имеющая микроструктуру, содержащую 20 - 70% аустенитной фазы и 30 - 80% ферритной фазы по объёму,

двухфазная нержавеющая сталь, имеющая предел текучести YS 448 МПа или более и содержащая оксидные включения, из которых оксидные включения со средним диаметром частиц 1 мкм или более имеют числовую плотность 15/мм2 или менее, и не более 50% оксидных включений, имеющих средний диаметр частиц 1 мкм или более, являются оксидными включениями, содержащими алюминий.

[2] Двухфазная нержавеющая сталь по пункту [1], состав которой дополнительно включает в массовых % одну группу или две, или более групп элементов, выбранных из следующих групп А - Е,

Группа A: один или два элемента, выбранных из W: 1,5% или менее и Cu: 2,0% или менее,

Группа B: V: 0,20% или менее,

Группа C: один или два, или более элементов, выбранных из Zr: 0,50% или менее, B: 0,010% или менее и Nb: 0,50% или менее,

Группа D: один или два, или более элементов, выбранных из РЗМ: 0,005% или менее, Ca: 0,010% или менее, Sn: 0,20% или менее и Mg: 0,01% или менее,

Группа E: один или два, или более элементов, выбранных из Ta: 0,10% или менее, Co: 1,0% или менее и Sb: 1,0% или менее.

[3] Двухфазная нержавеющая сталь согласно [1] или [2], которая имеет предел текучести, YS, 655 МПа или более.

[4] Бесшовная труба из двухфазной нержавеющей стали, имеющая в своем составе, в массовых %, C: 0,002 - 0,03%, Si: 0,05 - 1,0%, Mn: 0,10 - 1,5%, P: 0,040% или менее, S: 0,0005 - 0,020%, Cr: 20,0 - 28,0%, Ni: 4,0 - 10,0%, Mo: 2,0 - 5,0%, Al: 0,001 - 0,05% и N: 0,06 - 0,35%, в котором остаток составляет Fe и случайные примеси,

бесшовная труба из двухфазной нержавеющей стали, имеющая микроструктуру, содержащую 20 - 70% об. аустенитной фазы и 30 - 80% об. ферритной фазы,

бесшовная труба из двухфазной нержавеющей стали, имеющей предел текучести YS 448 МПа или более и содержащей оксидные включения, из которых оксидные включения со средним диаметром частиц 1 мкм или более имеют числовую плотность 15/мм2 или менее, и не более 50% оксидных включений, имеющих средний диаметр частиц 1 мкм или более, являются оксидными включениями, содержащими алюминий.

[5] Бесшовная труба из двухфазной нержавеющей стали по пункту [4], состав которой дополнительно включает в массовых % одну группу или две, или более групп элементов, выбранных из следующих групп А - Е,

Группа A: один или два элемента выбранных из W: 1,5% или менее и Cu: 2,0% или менее,

Группа B: V: 0,20% или менее,

Группа C: один или два или более элементов, выбранных из Zr: 0,50% или менее, B: 0,010% или менее и Nb: 0,50% или менее,

Группа D: один или два, или более элементов, выбранных из РЗМ: 0,005% или менее, Ca: 0,010% или менее, Sn: 0,20% или менее и Mg: 0,01% или менее,

Группа E: один или два, или более элементов, выбранных из Ta: 0,10% или менее, Co: 1,0% или менее и Sb: 1,0% или менее.

[6] Бесшовная труба из двухфазной нержавеющей стали в соответствии с [4] или [5], которая имеет предел текучести, YS, 655 МПа или более.

Положительные эффекты изобретения

В соответствии с настоящим изобретением могут быть получены двухфазная нержавеющая сталь и бесшовная труба из двухфазной нержавеющей стали, обладающая высокой прочностью, высокой ударной вязкостью и искомой коррозионной стойкостью.

Двухфазная нержавеющая сталь и бесшовные трубы из двухфазной нержавеющей стали, изготовленные в соответствии с настоящим изобретением, имеют большое преимущество в промышленности в качестве бесшовных труб из нержавеющей стали в качестве нефтепромысловых труб.

Осуществление изобретения

Осуществление настоящего изобретения описано ниже. Следующие описания относятся к двухфазной нержавеющей стали. Однако бесшовная труба из двухфазной нержавеющей стали по настоящему изобретению может иметь ту же конфигурацию, что и двухфазная нержавеющая сталь.

Двухфазная нержавеющая сталь по настоящему изобретению имеет состав, который включает, в массовых %, C: 0,002 - 0,03%, Si: 0,05 - 1,0%, Mn: 0,10 - 1,5%, P: 0,040% или менее, S: 0,0005 - 0,020%, Cr: 20,0 - 28,0%, Ni: 4,0 - 10,0%, Mo: 2,0 - 5,0%, Al: 0,001 - 0,05% и N: 0,06 - 0,35%, в котором остаток составляет Fe и случайные примеси,

двухфазная нержавеющая сталь, имеющая микроструктуру, содержащую 20 - 70% об. аустенитной фазы и 30 - 80% об. ферритной фазы,

двухфазная нержавеющая сталь, имеющая предел текучести YS 448 МПа или более и содержащая оксидные включения, из которых оксидные включения со средним диаметром частиц 1 мкм или более имеют числовую плотность 15/мм2 или менее, и не более 50% оксидных включений, имеющих средний диаметр частиц 1 мкм или более, являются оксидными включениями, содержащими алюминий.

Состав двухфазной нержавеющей стали

Далее описаны причины ограничения диапазонов содержания компонентов в составе двухфазной нержавеющей стали по настоящему изобретению. Далее «%», указывающий содержание каждого компонента, означает «% масс.».

С: 0,002 - 0,03%

C представляет собой элемент, улучшающий прочность и низкотемпературную ударную вязкость за счёт стабилизации аустенитной фазы. Содержание С составляет 0,002% или более для достижения высокой прочности с пределом текучести YS 65 ksi или более (448 МПа или более). Содержание С предпочтительно составляет 0,005% или более. Содержание углерода более 0,03% вызывает избыточное выделение карбида при термической обработке, что может отрицательно сказаться на коррозионной стойкости. По этой причине содержание С составляет 0,03% или менее. Содержание С предпочтительно составляет 0,02% или менее, более предпочтительно 0,012% или менее.

Si: 0,05 - 1,0%

Si является элементом, который действует как раскислитель. Для получения этого эффекта содержание Si составляет 0,05% или более. Содержание Si предпочтительно составляет 0,10% или более. Содержание Si более 1,0% вызывает избыточное выделение интерметаллических соединений при термической обработке и ухудшает коррозионную стойкость стали. По этой причине содержание Si составляет 1,0% или менее. Содержание Si предпочтительно составляет 0,7% или менее, более предпочтительно 0,6% или менее.

Mn: 0,10 - 1,5%

Mn является элементом, эффективным в качестве раскислителя, как и Si. Mn также улучшает обрабатываемость в горячем состоянии за счёт фиксации примесного элемента серы в форме сульфида в стали. Эти эффекты могут быть получены при содержании Mn 0,10% или более. По этой причине содержание Mn составляет 0,10% или более. Содержание Mn предпочтительно составляет 0,15% или более, более предпочтительно 0,20% или более. Содержание Mn более 1,5% вызывает снижение способности к горячей обработке и отрицательно влияет на коррозионную стойкость. По этой причине содержание Mn составляет 1,5% или менее. Содержание Mn предпочтительно составляет 1,0% или менее, более предпочтительно 0,5% или менее.

P: 0,040% или менее

P является элементом, который снижает коррозионную стойкость двухфазной нержавеющей стали, и коррозионная стойкость серьезно снижается при содержании P более 0,040%. По этой причине содержание P составляет 0,040% или менее. Содержание Р предпочтительно составляет 0,020% или менее. Однако для снижения содержания Р до уровня менее 0,005% требуется длительное время процесса дефосфорации при получении расплавленной стали, что увеличивает стоимость производства двухфазной нержавеющей стали. По этой причине содержание Р предпочтительно составляет 0,005% или более.

S: 0,0005 - 0,020%

S представляет собой элемент, который вызывает снижение обрабатываемости в горячем состоянии при производстве двухфазной нержавеющей стали и создает проблемы при производстве двухфазной нержавеющей стали, когда её содержание превышает 0,020%. По этой причине содержание S составляет 0,020% или менее. Содержание S предпочтительно составляет 0,010% или менее, более предпочтительно 0,005% или менее. С целью предотвращения увеличения производственных затрат содержание S составляет 0,0005% или более.

Cr: 20,0 - 28,0%

Cr является основным компонентом эффективным в сохранении коррозионной стойкости и улучшения прочности. Эти эффекты могут быть получены при содержании Cr 20,0% или более. Для более высокой прочности содержание Cr предпочтительно составляет 21,0% или более, более предпочтительно 23,0% или более. Содержание Cr более 28,0% способствует выделению σ фазы и ухудшает и коррозионную стойкость и ударную вязкость. По этой причине содержание Cr составляет 28% или менее. С точки зрения ударной вязкости содержание Cr предпочтительно составляет 27% или менее.

Ni: 4,0 - 10,0%

Ni представляет собой элемент, содержащийся для стабилизации аустенитной фазы и получения двухфазной структуры. При содержании Ni менее 4,0% аустенитная фаза становится нестабильной, а объёмная доля ферритной фазы чрезмерно увеличивается. По этой причине содержание Ni составляет 4,0% или более. Содержание Ni предпочтительно составляет 4,5% или более. При содержании Ni более 10,0% аустенитная фаза становится преобладающей, объёмная доля аустенитной фазы чрезмерно увеличивается. Поскольку Ni является дорогим элементом, такое высокое содержание Ni нежелательно с точки зрения экономии. По этой причине содержание Ni составляет 10,0% или менее. Содержание Ni предпочтительно составляет 8,0% или менее.

Мо: 2,0 - 5,0%

Mo является элементом, который повышает коррозионную стойкость двухфазной нержавеющей стали и способствует предотвращению точечной коррозии, особенно точечной коррозии, вызванной Cl-. Этот эффект не может быть получен при содержании Мо менее 2,0%. По этой причине содержание Мо составляет 2,0% или более. Содержание Мо предпочтительно составляет 2,5% или более. Содержание Mo более 5,0% вызывает выделение σ фазы и снижает ударную вязкость и коррозионную стойкость. По этой причине содержание Мо составляет 5,0% или менее. Содержание Мо предпочтительно составляет 4,5% или менее.

Al: 0,001 - 0,05%

Al представляет собой элемент, который действует как раскислитель при плавке стали, используемой в качестве сырья для двухфазной нержавеющей стали. Этот эффект не может быть получен при содержании Al менее 0,001%. По этой причине содержание Al составляет 0,001% или более. Содержание Al предпочтительно составляет 0,005% или более. Содержание Al более 0,05% способствует выделению включений оксида алюминия. Это вызывает снижение обрабатываемости в горячем состоянии при производстве двухфазной нержавеющей стали и ухудшает ударную вязкость. По этой причине содержание Al составляет 0,05% или менее. Содержание Al предпочтительно составляет 0,04% или менее.

N: 0,06 - 0,35%

N известен как элемент, улучшающий стойкость к точечной коррозии и способствующий твёрдорастворному упрочнению в типичной двухфазной нержавеющей стали. Активно добавляют N для получения этих эффектов, и содержание N составляет 0,06% или более. Однако при термообработке старением N образует различные нитриды и снижает стойкость сульфидному коррозионному растрескиванию под напряжением и стойкость сульфидному растрескиванию под напряжением при низких температурах 80°С и ниже. Это становится более заметным, когда содержание N превышает 0,35%. По этой причине содержание N составляет 0,35% или менее. Содержание N предпочтительно составляет 0,34% или менее, более предпочтительно 0,32% или менее. Для получения искомых свойств в настоящем изобретении содержание N предпочтительно составляет 0,07% или более. Содержание N более предпочтительно составляет 0,08% или более.

Остаток состава составляет Fe и случайные примеси. Кислород (O) является примером случайных примесей, и допустимо содержание O не более 0,01%.

Вышеуказанные компоненты представляют собой основные компоненты. В дополнение к основным компонентам в настоящем изобретении могут необязательно содержаться одна группа или две, или более групп элементов, выбранных из следующих групп А - Е.

Группа A: один или два элемента, выбранных из W: 1,5% или менее и Cu: 2,0% или менее.

Группа B: V: 0,20% или менее.

Группа C: один или два, или более элементов, выбранных из Zr: 0,50% или менее, B: 0,010% или менее и Nb: 0,50% или менее.

Группа D: один или два или более элементов, выбранных из РЗМ: 0,005% или менее, Ca: 0,010% или менее, Sn: 0,20% или менее и Mg: 0,01% или менее.

Группа Е: один или два, или более элементов, выбранных из Ta: 0,10% или менее, Co: 1,0% или менее и Sb: 1,0% или менее.

Группа А

W: 1,5% или менее (включая 0%)

Низкотемпературная ударная вязкость может снижаться, когда W содержится в большом количестве, более 1,5%. По этой причине содержание W составляет 1,5% или менее, когда содержится этот элемент. Содержание W более предпочтительно составляет 1,2% или менее. W представляет собой элемент, улучшающий стойкость к сульфидному коррозионному растрескиванию под напряжением и стойкость к сульфидному растрескиванию под напряжением. Для достижения этого эффекта содержание W предпочтительно составляет 0,02% или более. Содержание W более предпочтительно составляет 0,8% или более.

Cu: 2,0% или менее (включая 0%)

Низкотемпературная вязкость может снизиться, если содержание меди превышает 2,0%. По этой причине содержание Cu составляет 2,0% или менее, когда содержится этот элемент. Содержание меди более предпочтительно составляет 1,0% или менее. При термообработке старением Cu выделяется в виде мелкодисперсной ε-Cu и значительно увеличивает прочность. Cu также улучшает стойкость к сульфидному растрескиванию под напряжением и стойкость к сульфидному коррозионному растрескиванию под напряжением за счёт упрочнения защитного покрытия и снижения проникновения водорода в сталь. Содержание Cu предпочтительно составляет 0,1% или более для достижения этих эффектов. Содержание Cu более предпочтительно составляет 0,2% или более.

Группа В

V: 0,20% или менее (включая 0%)

Низкотемпературная ударная вязкость может снижаться, когда V содержится в количестве более 0,20%. Высокое содержание V может вызвать снижение стойкости к сульфидному растрескиванию под напряжением. По этой причине содержание V составляет 0,20% или менее, когда этот элемент содержится. Содержание V более предпочтительно составляет 0,08% или менее. V также является элементом, улучшающим прочность стали за счёт дисперсионного упрочнения. Для достижения этих эффектов содержание V предпочтительно составляет 0,02% или более. Содержание V более предпочтительно составляет 0,04% или более.

Группа С

Zr: 0,50% или менее (включая 0%)

Zr, B и Nb пригодны в качестве элементов, способствующих повышению прочности, и могут быть выбраны в качестве необязательных элементов. Zr способствует повышению стойкости к сульфидному коррозионному растрескиванию под напряжением в дополнение к увеличению прочности. Для достижения этих эффектов содержание Zr предпочтительно составляет 0,02% или более. Содержание Zr более предпочтительно составляет 0,05% или более. Низкотемпературная вязкость может снижаться, когда содержание Zr превышает 0,50%. По этой причине содержание Zr составляет 0,50% или менее, когда он содержится. Содержание Zr более предпочтительно составляет 0,30% или менее, ещё более предпочтительно 0,20% или менее.

B: 0,010% или менее (включая 0%)

B пригоден в качестве элемента, который способствует улучшению обрабатываемости в горячем состоянии в дополнение к увеличению прочности. Содержание B предпочтительно составляет 0,0005% или более для получения этих эффектов. Содержание В более предпочтительно составляет 0,0010% или более. Низкотемпературная ударная вязкость и обрабатываемость в горячем состоянии могут снизиться, если содержание В превышает 0,010%. По этой причине содержание B составляет 0,010% или менее, когда содержится этот элемент. Содержание В более предпочтительно составляет 0,0080% или менее, ещё более предпочтительно 0,0030% или менее, ещё более предпочтительно 0,0025% или менее.

Nb: 0,50% или менее

Nb способствует повышению стойкости к сульфидному коррозионному растрескиванию под напряжением в дополнение к увеличению прочности. Для достижения этих эффектов содержание Nb предпочтительно составляет 0,005% или более. Содержание Nb более предпочтительно составляет 0,01% или более. Низкотемпературная вязкость может снизиться, если содержание Nb превышает 0,50%. По этой причине содержание Nb составляет 0,50% или менее, когда присутствует этот элемент. Содержание Nb более предпочтительно составляет 0,20% или менее.

Группа D

РЗМ: 0,005% или менее (включая 0%)

РЗМ пригодны в качестве элементов, которые способствуют повышению стойкости к сульфидному коррозионному растрескиванию под напряжением, и могут присутствовать в качестве необязательных элементов. Содержание РЗМ предпочтительно составляет 0,001% или более для обеспечения этого эффекта. Содержание РЗМ более предпочтительно составляет 0,0015% или более. Содержание РЗМ более 0,005% может быть экономически невыгодным, поскольку эффект насыщается, и эффект, ожидаемый от повышенного содержания, может быть не достигнут. По этой причине содержание РЗМ составляет 0,005% или менее, когда присутствуют эти элементы. Содержание РЗМ более предпочтительно составляет 0,004% или менее.

В настоящем изобретении «РЗМ» представляет собой скандий (Sc; атомный номер 21) и иттрий (Y; атомный номер 39) и лантаниды от лантана (La; атомный номер 57) до лютеция (Lu; атомный номер 71). В настоящем изобретении «концентрация РЗМ» означает общее содержание одного элемента или двух, или более элементов, выбранных из этих РЗМ.

Ca: 0,010% или менее (включая 0%)

Ca пригоден в качестве элемента, который способствует повышению стойкости к сульфидному коррозионному растрескиванию под напряжением, и может содержаться в качестве необязательного элемента. Содержание Са предпочтительно составляет 0,001% или более, чтобы обеспечить этот эффект. Содержание Са более предпочтительно составляет 0,0015% или более. Содержание Ca более 0,010% может быть экономически невыгодным, поскольку эффект насыщается и эффект, ожидаемый от повышенного содержания, может быть не достигнут. По этой причине содержание Ca составляет 0,010% или менее, когда он присутствует. Содержание Са более предпочтительно составляет 0,0080% или менее, ещё более предпочтительно 0,005% или менее, ещё более предпочтительно 0,004% или менее.

Sn: 0,20% или менее (включая 0%)

Sn используется в качестве элемента, который способствует повышению стойкости к сульфидному коррозионному растрескиванию под напряжением, и может содержаться как необязательный элемент. Для обеспечения этого эффекта содержание Sn предпочтительно составляет 0,05% или более. Содержание Sn более предпочтительно составляет 0,09% или более. Содержание Sn более 0,20% может быть экономически невыгодным, поскольку эффект насыщается и эффект, ожидаемый от повышенного содержания, может быть не достигнут. По этой причине содержание Sn составляет 0,20% или менее, когда присутствует этот элемент. Содержание Sn более предпочтительно составляет 0,15% или менее.

Mg: 0,01% или менее (включая 0%)

Mg пригоден в качестве элемента, который способствует повышению стойкости к сульфидному коррозионному растрескиванию под напряжением и может содержаться как необязательный элемент. Содержание Mg более 0,01% может быть экономически невыгодным, поскольку эффект насыщается и эффект, ожидаемый от повышенного содержания, может быть не достигнут. По этой причине содержание Mg составляет 0,01% или менее, когда присутствует этот элемент. Содержание Mg более предпочтительно составляет 0,008% или менее, ещё более предпочтительно 0,005% или менее. Содержание Mg предпочтительно составляет 0,0002% или более для обеспечения вышеуказанного эффекта. Содержание Mg более предпочтительно составляет 0,0005% или более.

Группа Е

Ta: 0,10% или менее (включая 0%)

Ta пригоден в качестве элемента, который способствует улучшению коррозионной стойкости к газообразному диоксиду углерода, стойкости к сульфидному растрескиванию под напряжением и стойкости к сульфидному коррозионному растрескиванию под напряжением, и может присутствовать как необязательный элемент. Когда содержание Та составляет более 0,10%, эффект насыщается и эффект, ожидаемый от повышенного содержания, может быть не достигнут. По этой причине содержание Ta составляет 0,10% или менее, когда этот элемент присутствует. Содержание Та более предпочтительно составляет 0,05% или менее. Содержание Та предпочтительно составляет 0,01% или более для обеспечения вышеупомянутых эффектов. Содержание Ta более предпочтительно составляет 0,02% или более.

Co: 1,0% или менее (включая 0%)

Co пригоден в качестве элемента, который способствует улучшению коррозионной стойкости к газообразному диоксиду углерода, стойкости к сульфидному растрескиванию под напряжением и стойкости к сульфидному коррозионному растрескиванию под напряжением, и может содержаться как необязательный элемент. Когда содержание Со составляет более 1,0%, эффекты насыщаются, и эффекты, ожидаемый от повышенного содержания, могут быть не достигнуты. По этой причине содержание Со составляет 1,0% или менее, когда присутствует этот элемент. Содержание Co более предпочтительно составляет 0,5% или менее, ещё более предпочтительно 0,1% или менее. Содержание Со предпочтительно составляет 0,01% или более для обеспечения вышеупомянутых эффектов. Содержание Со более предпочтительно составляет 0,02% или более.

Sb: 1,0% или менее (включая 0%)

Sb пригодна в качестве элемента, который способствует улучшению коррозионной стойкости к газообразному диоксиду углерода, стойкости к сульфидному растрескиванию под напряжением и стойкости к сульфидному коррозионному растрескиванию под напряжением, и может присутствовать в качестве необязательного элемента. Когда содержание Sb составляет более 1,0%, эффекты насыщаются, и эффект, ожидаемый от повышенного содержания, может быть не достигнут. По этой причине содержание Sb составляет 1,0% или менее, когда присутствует этот элемент. Содержание Sb более предпочтительно составляет 0,5% или менее, ещё более предпочтительно 0,1% или менее. Содержание Sb предпочтительно составляет 0,01% или более для обеспечения вышеупомянутых эффектов. Содержание Sb более предпочтительно составляет 0,02% или более.

Микроструктура двухфазной нержавеющей стали

Микроструктура, содержащая 20 - 70% об. аустенитной фазы и 30 - 80% об. ферритной фазы

Двухфазная нержавеющая сталь по настоящему изобретению имеет микроструктуру, содержащую, по меньшей мере, аустенитную фазу и ферритную фазу, и может иметь микроструктуру, состоящую из аустенитной фазы и ферритной фазы. Объёмная доля (%) аустенитной фазы составляет 20 - 70%. Объёмная доля (%) ферритной фазы составляет 30 - 80%. Когда аустенитная фаза составляет менее 20%, может снижаться, по меньшей мере, один из следующих параметров: низкотемпературная ударная вязкость, стойкость к сульфидному растрескиванию под напряжением и стойкость к сульфидному коррозионному растрескиванию под напряжением. Прочность может снижаться при содержании аустенитной фазы более 70%. Когда ферритная фаза составляет более 80%, может снижаться, по меньшей мере, один из следующих параметров: низкотемпературная ударная вязкость, стойкость к сульфидному растрескиванию под напряжением и стойкость к сульфидному коррозионному растрескиванию под напряжением. Прочность может снизиться, когда ферритная фаза составляет менее 30%.

Объёмные доли этих фаз можно регулировать, регулируя состав стали и температуру обработки на твёрдый раствор. В частности, объёмная доля аустенитной фазы увеличивается при увеличении содержания элементов (C, Mn, Ni, N, Cu, Co) способствующих формированию аустенитной фазы или при снижении температуры обработки на твёрдый раствор. Объёмная доля ферритной фазы увеличивается с увеличением содержания элементов (Si, Cr, Mo, W) способствующих формированию ферритной фазой или с повышением температуры обработки на твёрдый раствор.

Определение объёмной доли каждой фазы начинается с отбора образца для изучения микроструктуры. Сначала берётся поперечное сечение двухфазной нержавеющей стали для обеспечения поверхности наблюдения (осевое поперечное сечение, когда двухфазная нержавеющая сталь представляет собой бесшовную стальную трубу). Затем можно определить объёмные доли ферритной и аустенитной фаз, изучая поверхность с помощью сканирующего электронного микроскопа (СЭМ). В частности, испытуемый образец для изучения микроструктуры подвергается травлению раствором Вилелла (реактив, приготовленный путем смешивания 2 г пикриновой кислоты, 10 мл соляной кислоты и 100 мл этанола), и изображение микроструктуры фиксируют с помощью сканирующего электронного микроскопа (1000 раз). По микрофотографии микроструктуры рассчитывается средний процент площади ферритной фазы и аустенитной фазы для определения объёмной доли (объёмных процентов) каждой фазы с использованием анализатора изображений. На полученном изображении ферритная фаза, которая не так легко подвергается травлению, как аустенитная фаза, после бинаризации кажется белого цвета, тогда как более легко корродирующая аустенитная фаза выглядит черной на бинаризованном изображении.

Оксидные включения

Числовая плотность оксидных включений, имеющих средний диаметр частиц 1 мкм или более: 15/мм2 или менее

В настоящем изобретении оксидные включения, имеющие средний диаметр частиц 1 мкм или более, имеют числовую плотность 15/мм2 или менее. Оксидные включения, имеющие средний диаметр частиц 1 мкм и более, растворяются в агрессивной среде и легче становятся точками возникновения точечной коррозии. Напротив, оксидные включения, имеющие средний диаметр частиц менее 1 мкм, не приводят к точечной коррозии, поскольку зазор, образующийся между этими частицами и матрицей, мал даже после растворения.

Когда числовая плотность оксидных включений, имеющих средний диаметр частиц 1 мкм или более, составляет более 15/мм2, по меньшей мере, один параметр из стойкости к точечной коррозии, стойкости к SSC и стойкости к SCC становится неподходящим. Соответственно, в настоящем изобретении числовая плотность оксидных включений, имеющих средний диаметр частиц 1 мкм или более, составляет 15/мм2 или менее, предпочтительно 13/мм2 или менее, более предпочтительно 10/мм2 или менее.

Доля оксидных включений, содержащих Al, составляет 50% или менее

В настоящем изобретении не более 50% оксидных включений, имеющих средний диаметр частиц 1 мкм или более, представляют собой оксидные включения, содержащие алюминий.

Когда доля оксидных включений, содержащих Al, составляет более 50%, по меньшей мере, один параметр из стойкости к точечной коррозии, стойкости к SSC и стойкости к SCC становится неподходящим. Соответственно, доля оксидных включений, содержащих Al, в оксидных включениях, имеющих средний диаметр частиц 1 мкм или более, составляет 50% или менее, предпочтительно 48% или менее, более предпочтительно 45% или менее.

Для измерения числовой плотности оксидных включений образец для испытаний, приготовленный таким же образом, как и образец для исследования микроструктуры, полируют до зеркального блеска и наблюдают с помощью CЭМ в 5 полях при 50-кратном увеличении. Затем следует анализ состава с помощью EDX (РСМА) (энергодисперсионной рентгеновской спектроскопии) в областях вокруг центра оксидных включений. Для анализа измеряют массовое отношение элементов Al, Ca, Mg, S, Mn. Предпочтительно измерение выполняют с применением пучка электронов с достаточно большим ускоряющим напряжением (например, 15 кВ), чтобы уменьшить разброс значений анализа. Здесь желательно подавать соответствующую величину тока, потому что приложенный ток, когда он слишком велик, снижает разрешение изображения СЭМ, а когда он слишком мал, он не может давать интенсивность рентгеновского излучения, необходимую для измерения.

Средний диаметр частиц оксидных включений можно получить путём измерения большой и малой осей включений и усреднения измеренных значений (путем деления суммы большой и малой осей на 2).

Оксидные включения, содержащие, по меньшей мере, 20% масс. Al, определяют, как «Al-содержащие оксидные включения». В случае оксидных включений, имеющих средний диаметр частиц 1 мкм и более, измеряют числовую плотность и рассчитывают долю Al-содержащих оксидных включений в этих оксидных включениях.

В двухфазной нержавеющей стали по настоящему изобретению количество включений оксидов, имеющих средний диаметр частиц 1 мкм или более, и долю оксидных включений, содержащих Al, можно контролировать, регулируя продолжительность вакуумного перемешивания после ввода Al на стадии раскисления сталеплавильного процесса.

Способ изготовления двухфазной нержавеющей стали

Далее описывается способ изготовления двухфазной нержавеющей стали по настоящему изобретению, когда двухфазная нержавеющая сталь представляет собой бесшовную стальную трубу. Двухфазная нержавеющая сталь по настоящему изобретению не ограничивается бесшовной стальной трубой, а также применима, например, для изготовления листа из нержавеющей стали и к стальной трубе UOE, стальной трубе ERW, спиральной стальной трубе, и трубе, сваренной встык с использованием листа нержавеющей стали.

В настоящем изобретении в качестве исходного материала используется стальной материал, такой как заготовка, имеющая описанный выше состав (далее также называемый «материал стальной трубы»). В настоящем изобретении способ изготовления исходного материала конкретно не ограничен, и исходный материал можно получить с использованием известных способов.

В предпочтительном способе изготовления материала стальной трубы, имеющего состав, описанный выше, например, расплавленную сталь вышеуказанного состава изготавливают с использованием обычного процесса производства стали, например, с использованием конвертера, и превращают в материал стальной трубы, используя известный способ, такой как непрерывное литьё или отливка в слитки-блюминг.

На стадии раскисления в процессе производства стали Al включения отделяют всплыванием включений с вакуумным перемешиванием, выполняемым после введения Al, чтобы уменьшить количество Al включений в стали.

Для достаточного отделения включений всплыванием вакуумное перемешивание проводят при температуре расплавленной стали соответственно 1550°С или выше. Температура расплавленной стали может быть повышена, например, путём продувки кислородом на стадии раскисления или на стадии обезуглероживания, предшествующей стадии раскисления. Повышенный уровень кислорода в расплавленной стали после продувки кислородом приводит к образованию Al2O3 в результате реакции с алюминием, введённым на стадии раскисления.

Поскольку отделение всплыванием включений должно проходить в достаточной степени для достижения искомой числовой плотности оксидных включений и искомой доли включений Al-содержащих оксидов, вакуумное перемешивание проводят в течение, по меньшей мере, 15 минут после продувки кислородом и введения алюминия в зависимости от того, что выполняется позже.

Для предотвращения снижения температуры расплавленной стали вакуумное перемешивание проводят предпочтительно не более 60 минут.

Материал стальной трубы нагревают и формуют в бесшовную стальную трубу вышеуказанного состава и требуемых размеров с использованием известного метода изготовления труб, например, метода экструзии, такого как метод Юджина Сейерна (Eugene Sejerne), или горячей прокатки, такой как метод Маннесмана.

Обработка на твёрдый раствор

Подготовленную стальную трубу подвергают обработке на твёрдый раствор. В частности, стальную трубу нагревают до температуры нагрева 1000°С или более и охлаждают до температуры 300°С или менее при средней скорости охлаждения воздушного охлаждения или быстрее, в частности, при средней скорости охлаждения 1°С/с или быстрее. При термической обработке интерметаллические соединения, карбиды, нитриды, сульфиды и другие выделения, образующиеся в процессе производства труб или в процессе охлаждения после изготовления труб, образуют твёрдые растворы. Таким образом, можно изготовить бесшовную стальную трубу, микроструктура которой содержит искомое количество аустенитной и ферритной фаз.

Искомая высокая ударная вязкость не может быть обеспечена при температуре нагрева при обработке на твёрдый раствор менее 1000°С. Температура нагрева при обработке на твёрдый раствор предпочтительно составляет 1020°С или более. Для предотвращения чрезмерно высокой объёмной доли ферритной фазы температура нагрева при обработке на твёрдый раствор составляет 1200°С или менее. Температура нагрева при обработке на твёрдый раствор предпочтительно составляет 1150°С или менее, более предпочтительно 1130°С или менее. Для обеспечения однородной температуры материала в настоящем изобретении предпочтительно поддерживать температуру нагрева в течение, по меньшей мере, 5 минут при обработке на твёрдый раствор. Предпочтительно температура нагрева сохраняется в течение не более 210 минут при обработке на твёрдый раствор.

Когда средняя скорость охлаждения при обработке на твёрдый раствор составляет менее 1°C/с, интерметаллические соединения, такие как σ-фаза и χ-фаза, выделяются в процессе охлаждения и низкотемпературная ударная вязкость и коррозионная стойкость серьёзно снижаются. Верхний предел средней скорости охлаждения конкретно не ограничен. Скорость охлаждения при обработке на твёрдый раствор предпочтительно составляет 2°C/с или более.

Холодная обработка

Для улучшения предела текучести материал может быть подвергнут холодной вытяжке, холодной прокатке труб или холодной поперечно-винтовой прокатке с уменьшением диаметра с использованием противоположных валков, чтобы создать деформацию и повысить прочность. Предпочтительно материал подвергают прокатке с уменьшением диаметра. Стан косой прокатки, используемая для прокатки с уменьшением диаметра, может представлять собой двухвалковый или трёхвалковый стан косой прокатки с бочкообразными валками. Угол наклона, поперечный угол и зазор между валками можно регулировать при прокатке с уменьшением диаметра. Прокатка с уменьшением диаметра может выполняться при высокой температуре для снижения сопротивления к созданию деформации. В частности, рабочую температуру для упрочнения предпочтительно ограничить температурным диапазоном 25 - 600°С, за исключением области 460 - 490°С, где нержавеющая сталь подвергается охрупчиванию.

Холодная обработка может сопровождаться термической обработкой старением для повышения предела текучести путём упрочнения старением. Когда температура термообработки при старении превышает 700°C, выделяются интерметаллические соединения, такие как σ-фаза и χ-фаза, а низкотемпературная ударная вязкость и коррозионная стойкость серьёзно снижаются. По этой причине температура термообработки при старении предпочтительно составляет 700°С или менее.

Хотя приведённое выше описание относится к двухфазной нержавеющей стали по настоящему изобретению, конфигурация, описанная выше для двухфазной нержавеющей стали, применима к бесшовной трубе из двухфазной нержавеющей стали по настоящему изобретению.

В соответствии с настоящим изобретением могут быть изготовлены двухфазная нержавеющая сталь и бесшовная труба из двухфазной нержавеющей стали, обладающие высокой ударной вязкостью и требуемой коррозионной стойкостью в дополнение к высокой прочности с пределом текучести YS 65 ksi (448 МПа) или более, предпочтительно 95 ksi (655 МПа) или более.

Примеры

Ниже описаны примеры настоящего изобретения. Однако следует отметить, что настоящее изобретение не ограничивается следующими примерами.

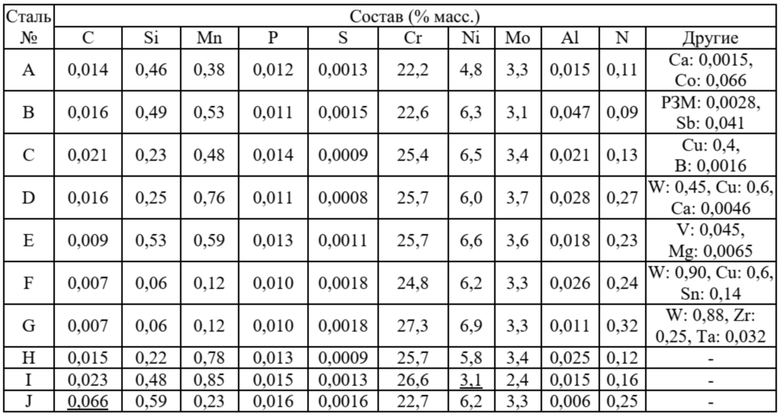

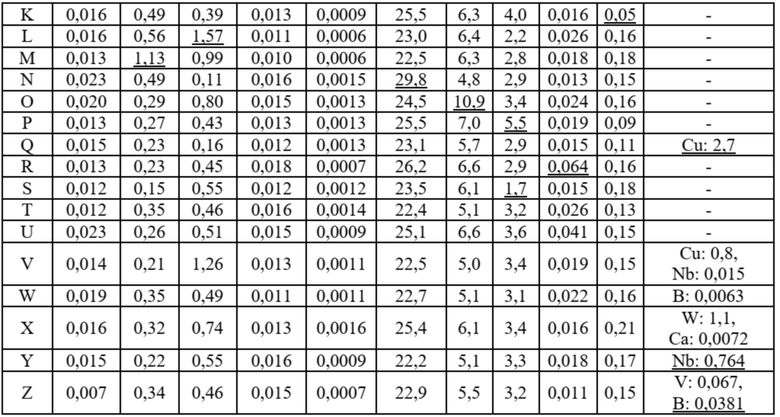

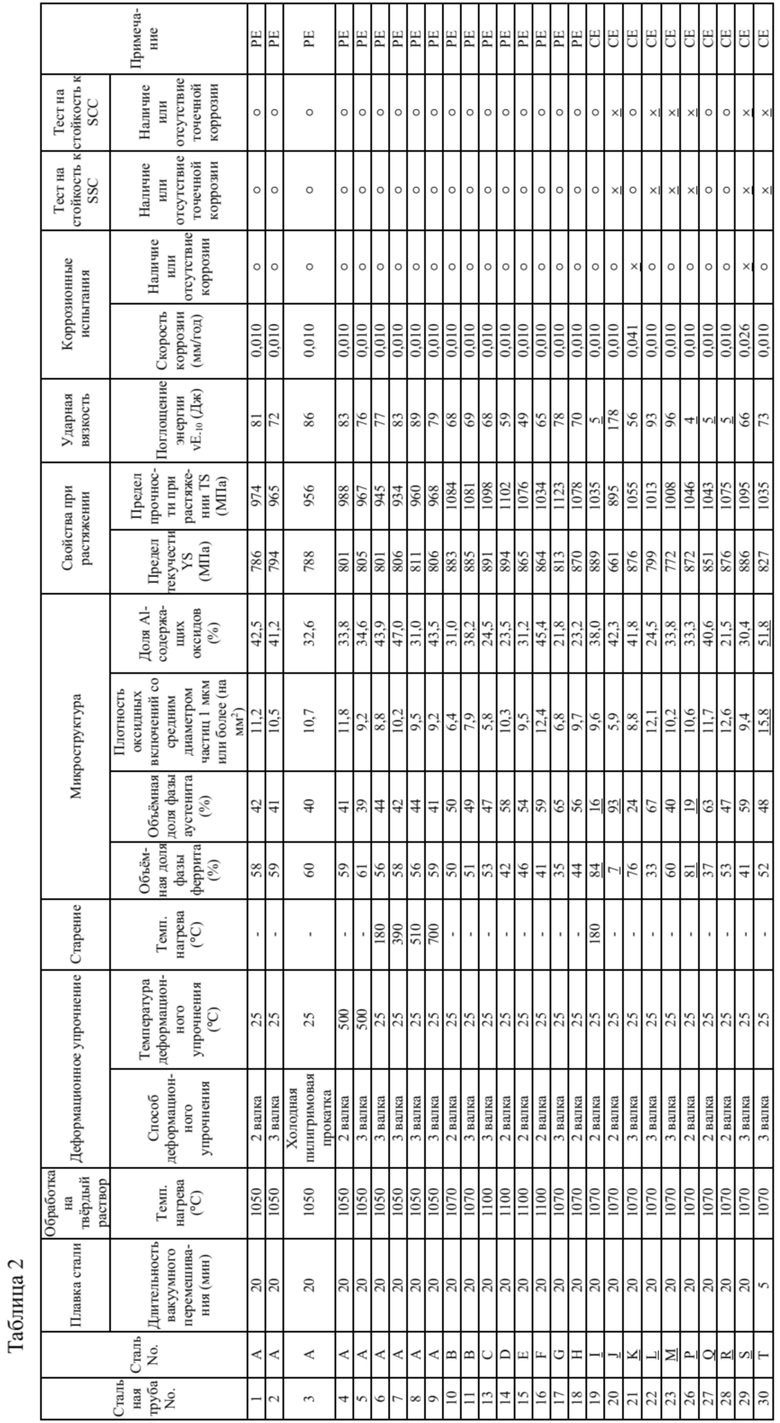

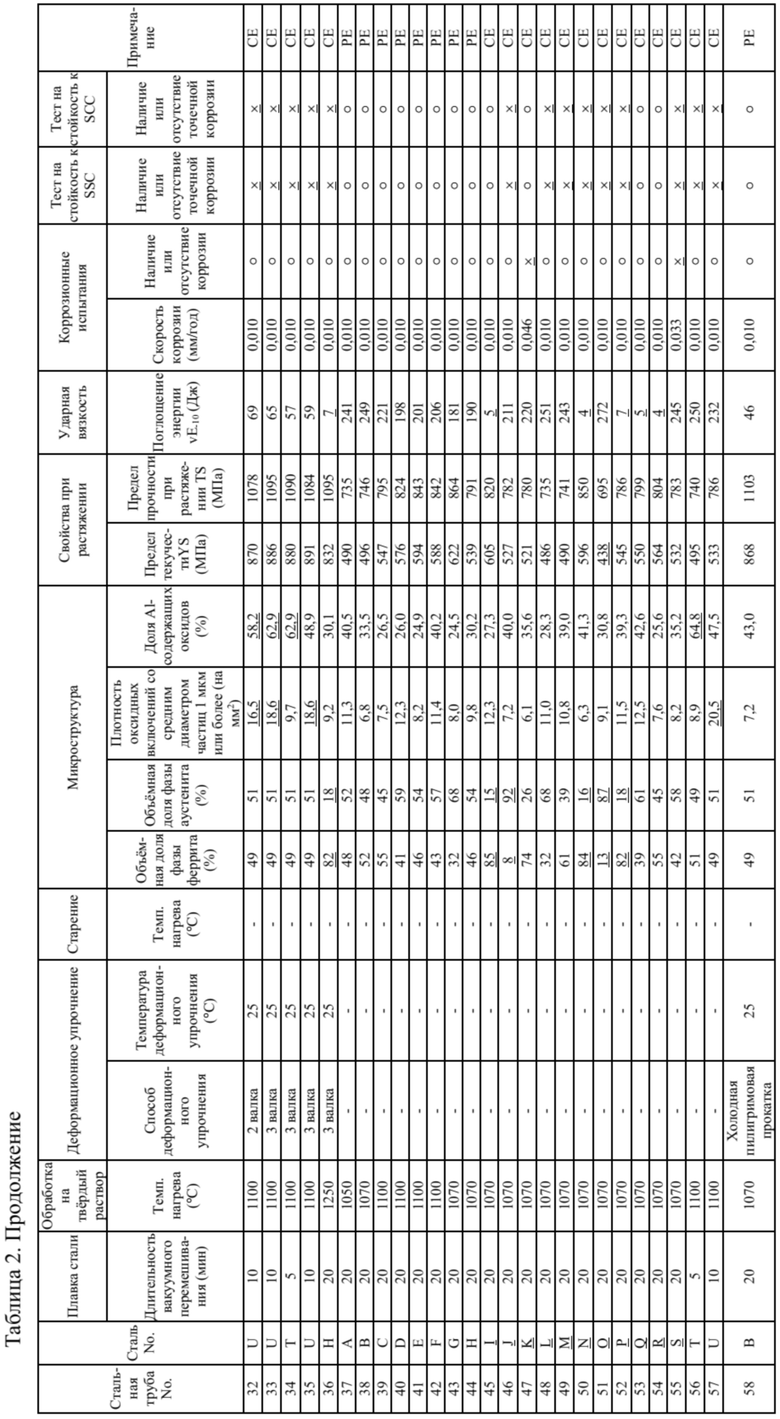

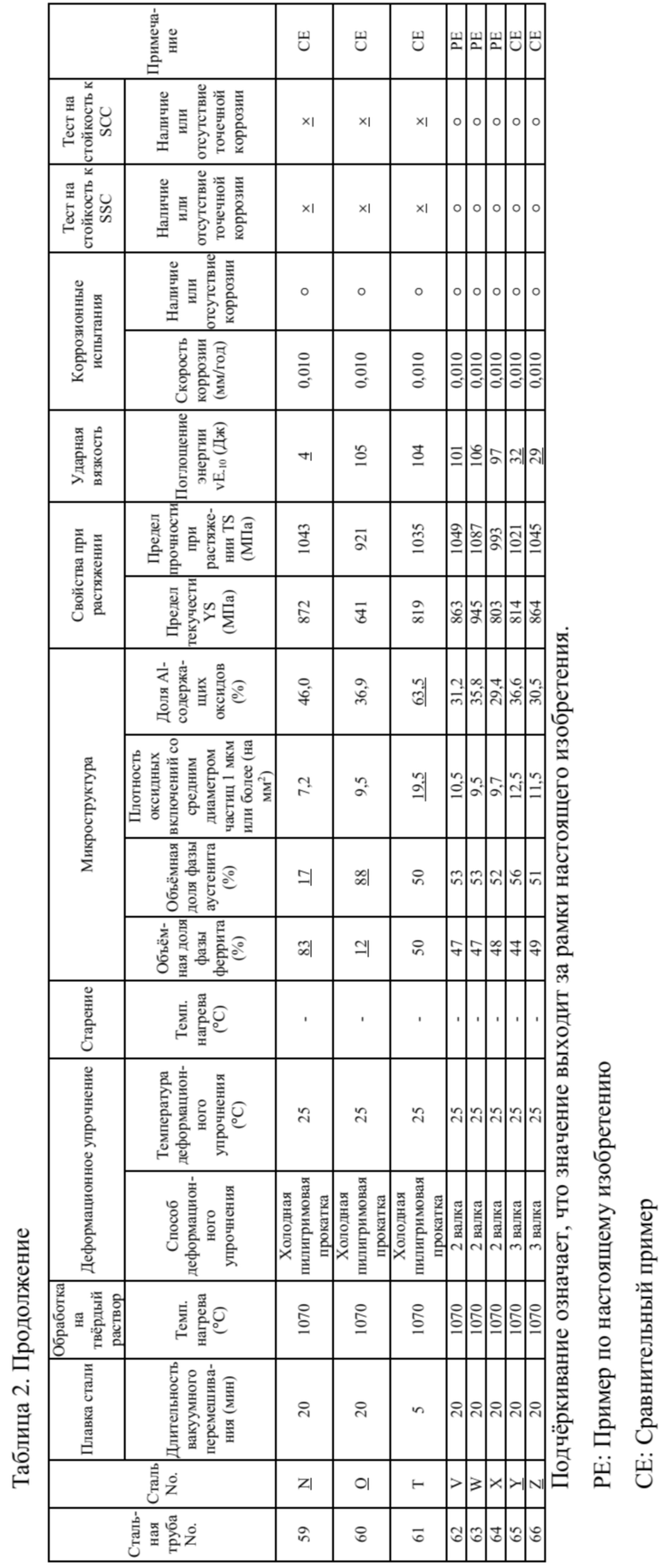

Расплавленную сталь состава, указанного в таблице 1, готовят с использованием конвертера. Количество оксидных включений и состав регулируют, изменяя продолжительность вакуумного перемешивания раскисленной алюминием стали, как показано в таблице 2.

После отливки заготовки (материал стальной трубы) методом непрерывной разливки материал стальной трубы нагревают до 1150 – 1250°C и подвергают горячей обработке на прокатном стане с подогревом для бесшовных труб. В результате получена бесшовная стальная труба с наружным диаметром 62 мм и толщиной стенки 7 мм или бесшовная стальная труба с наружным диаметром 131 мм и толщиной стенки 25 мм.

Полученную бесшовную стальную трубу охлаждают на воздухе и подвергают обработке на твёрдый раствор в течение 30 минут при температуре, указанной в таблице 2.

Обработку на твёрдый раствор проводят при средней скорости охлаждения 2°C/с.

Для упрочнения часть стальных труб после обработки на твёрдый раствор подвергают прокатке с уменьшением диаметра или холодной пилигримовой прокатке. Прокатку с уменьшением диаметра проводят в случае стальных труб с наружным диаметром 62 мм и толщиной стенки 7 мм, а холодную пилигримовую прокатку в случае бесшовных стальных труб с наружным диаметром 131 мм и толщиной стенки 25 мм.

Для прокатки с уменьшением диаметра используют двухвалковый стан косой прокатки (см. «2 валка» в таблице 2) или трёхвалковый стан косой прокатки (см. «3 валка» в таблице 2), который имеет бочкообразные валки с передним углом 2,5° на входной стороне и передний угол на выпускной стороне 3,0° для угла наклона 0° и поперечного угла 0°. Для прокатки с уменьшением диаметра угол наклона доводят до 6°, а поперечный угол до 0°, и зазор между валками устанавливают равным 56 мм. Для холодной обработки холодную пилигримовую прокатку труб выполняют при коэффициенте вытяжки 70% (см. «Холодная пилигримовая прокатка» в таблице 2). Некоторые стальные трубы прокатывают при высокой температуре (см. «Температура деформационного упрочнения» в таблице 2) для снижения сопротивления деформации. Температура деформационного упрочнения находится в интервале температур 25 - 600°С; в частности, прокатку проводят при 25°С или 500°С, за исключением области 460 - 490°С, где нержавеющая сталь подвергается охрупчиванию.

Часть стальных труб (стальные трубы с температурой нагрева, указанной для термической обработки старением в таблице 2) после прокатки подвергают термической обработке старением.

Образец для изучения микроструктуры отбирают из окончательно полученной бесшовной стальной трубы и анализируют для количественной оценки микроструктуры. Испытательный образец также оценивают путём проведения испытания на растяжение, испытания на удар по Шарпи, испытания на коррозию, испытания на стойкость к сульфидному растрескиванию под напряжением (испытание на стойкость к SSC) и испытания на стойкость к сульфидному коррозионному растрескиванию под напряжением (испытание на стойкость к SCC) следующим образом. Результаты этих испытаний представлены в таблице 2.

(1) Измерение объёмной доли (% об.) фаз в микроструктуре стальной трубы.

Образец для анализа микроструктуры отбирают из термообработанной бесшовной стальной трубы в таком направлении, чтобы образец для испытания имел осевое поперечное сечение, доступное для наблюдения. Объёмные доли ферритной и аустенитной фаз определяют анализом открытой поверхности с помощью сканирующего электронного микроскопа. В частности, образец для исследования микроструктуры подвергают травлению раствором Вилелла (реагент, приготовленный путем смешивания 2 г пикриновой кислоты, 10 мл соляной кислоты и 100 мл этанола), и изображение микроструктуры получают с помощью сканирующего электронного микроскопа (SEM, 1000 раз). По микрофотографии микроструктуры рассчитывают средний процент площади для ферритной фазы и аустенитной фазы для определения объёмной доли (объёмных процентов) каждой фазы с использованием анализатора изображений.

На полученном изображении ферритная фаза, которая не так легко подвергается травлению, как аустенитная фаза, после бинаризации кажется белой по цвету, тогда как более легко подверженная травлению аустенитная фаза выглядит чёрной на бинаризованном изображении. Для бинаризации полученное изображение преобразуют в изображение в оттенках серого с 256 оттенками и бинаризуют в области 600 мкм × 800 мкм (1920 пикселей × 2560 пикселей) для измерения. Порог бинаризации установлен определением минимальной интенсивности между двумя пиками, наблюдаемыми на гистограмме с горизонтальной осью, представляющей интенсивность (256 оттенков).

(2) Измерение числовой плотности оксидных включений.

Образец для испытаний, подготовленный таким же образом, как и образец для исследования микроструктуры полируют до зеркального блеска и изучают с помощью СЭМ в 5 полях при 50-кратном увеличении. Затем проводят анализ состава с помощью EDX (энергодисперсионной рентгеновской спектроскопии) в областях вокруг центра оксидных включений. Для анализа измеряют массовое отношение элементов Al, Ca, Mg, S, Mn. Измерение проводят с применением пучка электронов с достаточно большим ускоряющим напряжением (15 кВ), чтобы уменьшить разброс значений анализа.

Оксид, содержащий, по меньшей мере, 20% масс. Al, определяют, как «Al-содержащий оксид». Измеряют числовую плотность («Плотность включений на мм2» в таблице 2) оксидных включений, имеющих средний диаметр частиц 1 мкм и более, и рассчитывают долю Al-содержащих оксидных включений в этих оксидных включениях («Доля Al-содержащих оксидов (%)» в таблице 2). Средний диаметр частиц оксидных включений получают путём измерения большой и малой осей включений и усреднения измеренных значений.

(3) Испытание на растяжение

От бесшовной стальной трубы после термической обработки отбирают дугообразный образец для испытаний на растяжение, соответствующий стандартам API, в соответствии со стандартами API-5CT. Здесь образец отбирают в таком направлении, чтобы направление растяжения было вдоль оси трубы. Испытуемый образец подвергают испытанию на растяжение, проводимому в соответствии со стандартами API, для измерения предела текучести YS (МПа) и предела прочности при растяжении TS (МПа) в качестве свойств при растяжении.

(4) Испытание на удар по Шарпи

Из бесшовной стальной трубы после термической обработки образец для испытаний с V-образным надрезом (толщиной 5 мм) вдоль оси трубы отбирают из центра толщины стенки в соответствии со стандартами ISO 11960. У испытуемого образца измеряют энергию поглощения vE-10 (Дж) в испытании на удар по Шарпи, проведённом при температуре испытания -10°C. Измерение проводят на трёх образцах, отобранных из каждой стальной трубы, и рассчитывают среднее арифметическое значение для трёх образцов после испытания на удар по Шарпи. Результаты представлены в таблице 2.

(5) Коррозионные испытания (испытание на стойкость к коррозии под действием газообразного диоксида углерода)

Из бесшовной стальной трубы после термической обработки отбирают образец для коррозионных испытаний толщиной 3 мм, шириной 30 мм и длиной 40 мм. Затем испытательный образец оценивают на коррозионную стойкость к газообразному диоксиду углероду проведением испытания на коррозию.

Для коррозионных испытаний образец погружают в испытательный раствор (20% масс. водного раствора NaCl, температура жидкости 200°С, атмосфера 3,0 МПа СО2), выдерживают в автоклаве в течение 14 суток (336 часов) так, чтобы измерять массу и скорость коррозии определяют путём расчёта уменьшения массы испытуемого образца, измеренного до и после испытания на коррозию. Отдельно образец для испытаний после испытания на коррозию осматривают на наличие или отсутствие поверхностной точечной коррозии с использованием лупы с 10-кратным увеличением. Точечная коррозия определяется как имеющая место, когда предполагаемый круг точечной коррозии имеет диаметр 0,2 мм или более. В настоящем изобретении стальная труба считается прошедшей испытание, когда скорость коррозии составляет 0,125 мм/год или менее и отсутствует точечная коррозия. В таблице 2 не закрашенный кружок (○) означает отсутствие точечной коррозии, а крестик (×) означает отсутствие точечной коррозии.

(6) Испытание на стойкость к сульфидному растрескиванию под напряжением (испытание на стойкость к SSC)

Образец для испытаний в виде круглого стержня (диаметр ∅ = 6,4 мм) вырезают из бесшовной стальной трубы после термической обработки в соответствии с NACE TM0177, метод A. Затем образец для испытаний подвергают испытанию на стойкость к SSC.

В испытании на стойкость к SSC образец для испытаний погружают в испытательный раствор (20% масс. водного раствора NaCl, температура жидкости 25°C, атмосфера 0,03 МПа H2S и 0,07 МПа CO2) с доведённым pH 3,5 добавлением уксусной кислоты и ацетата натрия и выдерживают в растворе в течение 720 часов при приложенном напряжении 90% от предела текучести. Затем испытуемый образец визуально осматривают на наличие или отсутствие трещин. Отдельно испытуемый образец осматривают на наличие или отсутствие поверхностной точечной коррозии с использованием лупы с 10-кратным увеличением. В настоящем изобретении испытуемый образец считается прошедшим испытание, если в нём отсутствую трещины и после испытания не наблюдается точечная коррозия. В таблице 2 не закрашенный кружок (○) означает отсутствие растрескивания и точечной коррозии, а крестик (×) означает наличие растрескивания и/или точечной коррозии.

(7) Испытание на стойкость к сульфидному коррозионному растрескиванию под напряжением (испытание на стойкость к SCC)

Образец для испытаний на 4-точечный изгиб толщиной 3 мм, шириной 15 мм и длиной 115 мм вырезают из бесшовной стальной трубы после термической обработки. Затем испытуемый образец подвергали испытанию на стойкость к SCC.

Для испытания на стойкость к SCC испытуемый образец погружают в испытательный раствор (водный раствор 10% масс., температура жидкости 80°C, атмосфера H2S 35 кПа и CO2 2 МПа), находящийся в автоклаве, и выдерживают в растворе 720 часов при приложенном напряжении 100% от предела текучести. Затем испытуемый образец визуально осматривают на наличие или отсутствие поверхностных трещин. Отдельно испытуемый образец осматривают на наличие или отсутствие поверхностной точечной коррозии с использованием лупы с 10-кратным увеличением. В настоящем изобретении образец для испытаний считался прошедшим испытание, если в нём отсутствуют трещины и после испытания не наблюдалась точечная коррозия. В таблице 2 не закрашенный кружок (○) означает отсутствие растрескивания и точечной коррозии, а крестик (×) означает наличие растрескивания и/или точечной коррозии.

Таблица 1

*Остальное за исключением вышеуказанных компонентов составляют Fe и случайные примеси

*Подчёркнутое означает вне диапазона настоящего изобретения

Все трубы из двухфазной нержавеющей стали из настоящих примеров имеют высокую прочность с пределом текучести 448 МПа или более и высокую ударную вязкость с энергией поглощения vE-10 ≥ 40 Дж в испытании на удар по Шарпи. Трубы из двухфазной нержавеющей стали в соответствии с настоящими примерами также обладают требуемой коррозионной стойкостью (коррозионной стойкостью к газообразному диоксиду углерода) в высокотемпературной коррозионной среде 200°C или выше, содержащей CO2 и Cl-. Подходящими также являются стойкость к сульфидному растрескиванию под напряжением и стойкость к сульфидному коррозионному растрескиванию под напряжением, о чём свидетельствует отсутствие растрескивания (SSC и SCC) в среде, содержащей H2S. Напротив, искомая высокая прочность или высокая ударная вязкость по настоящему изобретению не достигнута, или растрескивание (SSC и/или SCC) происходит в среде, содержащей H2S, в сравнительных примерах, которые не попадают в диапазоны настоящего изобретения.

Изобретение относится к металлургии, а именно к двухфазной нержавеющей стали и изготовленной из нее бесшовной трубе, которая может быть использована в качестве нефтепромысловой трубы. Двухфазная нержавеющая сталь, имеющая состав, в мас.%: C 0,002 - 0,03, Si 0,05 - 1,0, Mn 0,10 - 1,5, P 0,040 или менее, S 0,0005 - 0,020, Cr 20,0 - 28,0, Ni 4,0 - 10,0, Mo 2,0 - 5,0, Al 0,001 - 0,05 и N 0,06 - 0,35, при необходимости, по меньшей мере один элемент, выбранный из групп А – Е. Группа A: W 1,5 или менее и/или Cu 2,0 или менее, группа B: V 0,20 или менее, группа C по меньшей мере один элемент, выбранный из Zr 0,50 или менее, B 0,010 или менее и Nb 0,50 или менее, группа D: по меньшей мере один элемент, выбранный из РЗМ 0,005 или менее, Ca 0,010 или менее, Sn: 0,20 или менее и Mg 0,01 или менее, группа E: по меньшей мере один элемент, выбранный из Ta 0,10 или менее, Co 1,0 или менее и Sb 1,0 или менее, и Fe и случайные примеси – остальное. Двухфазная нержавеющая сталь имеет микроструктуру, содержащую 20 - 70% по объему аустенитной фазы и 30 - 80% по объему ферритной фазы, и содержит оксидные включения, из которых оксидные включения со средним диаметром частиц 1 мкм или более имеют числовую плотность 15/мм2 или менее, и не более 50% оксидных включений, имеющих средний диаметр частиц 1 мкм или более, являются оксидными включениями, содержащими алюминий. Сталь обладает высокой стойкостью к сульфидному растрескиванию под напряжением, а также высокой прочностью и ударной вязкостью. 2 н. и 2 з.п. ф-лы, 2 табл., 66 пр.

1. Двухфазная нержавеющая сталь, имеющая состав, в мас.%:

C: 0,002 - 0,03, Si: 0,05 - 1,0, Mn: 0,10 - 1,5, P: 0,040 или менее, S: 0,0005 - 0,020, Cr: 20,0 - 28,0, Ni: 4,0 - 10,0, Mo: 2,0 - 5,0, Al: 0,001 - 0,05 и N: 0,06 - 0,35,

при необходимости, по меньшей мере один элемент, выбранный из групп А – Е:

Группа A: W: 1,5 или менее и/или Cu: 2,0 или менее,

Группа B: V: 0,20 или менее,

Группа C: по меньшей мере один элемент, выбранный из Zr: 0,50 или менее, B: 0,010 или менее и Nb: 0,50 или менее,

Группа D: по меньшей мере один элемент, выбранный из РЗМ: 0,005 или менее, Ca: 0,010 или менее, Sn: 0,20 или менее и Mg: 0,01 или менее,

Группа E: по меньшей мере один элемент, выбранный из Ta: 0,10 или менее, Co: 1,0 или менее и Sb: 1,0 или менее, и

Fe и случайные примеси - остальное,

причем двухфазная нержавеющая сталь имеет микроструктуру, содержащую 20 - 70% по объему аустенитной фазы и 30 - 80% по объему ферритной фазы, и содержит оксидные включения, из которых оксидные включения со средним диаметром частиц 1 мкм или более имеют числовую плотность 15/мм2 или менее, и не более 50% оксидных включений, имеющих средний диаметр частиц 1 мкм или более, являются оксидными включениями, содержащими алюминий,

при этом двухфазная нержавеющая сталь имеет предел текучести YS 448 МПа или более.

2. Двухфазная нержавеющая сталь по п. 1, отличающаяся тем, что она имеет предел текучести YS 655 МПа или более.

3. Бесшовная труба из двухфазной нержавеющей стали, имеющая состав, в мас.%:

C: 0,002 - 0,03, Si: 0,05 - 1,0, Mn: 0,10 - 1,5, P: 0,040 или менее, S: 0,0005 - 0,020, Cr: 20,0 - 28,0, Ni: 4,0 - 10,0, Mo: 2,0 - 5,0, Al: 0,001 - 0,05 и N: 0,06 - 0,35,

при необходимости, по меньшей мере один элемент, выбранный из групп А – Е:

Группа A: W: 1,5 или менее и/или Cu: 2,0 или менее,

Группа B: V: 0,20 или менее,

Группа C: по меньшей мере один элемент, выбранный из Zr: 0,50 или менее, B: 0,010 или менее и Nb: 0,50 или менее,

Группа D: по меньшей мере один элемент, выбранный из РЗМ: 0,005 или менее, Ca: 0,010 или менее, Sn: 0,20 или менее и Mg: 0,01 или менее,

Группа E: по меньшей мере один элемент, выбранный из Ta: 0,10 или менее, Co: 1,0 или менее и Sb: 1,0 или менее, и

Fe и случайные примеси - остальное,

причем бесшовная труба из двухфазной нержавеющей стали имеет микроструктуру, содержащую 20 - 70% по объему аустенитной фазы и 30 - 80% по объему ферритной фазы, и содержит оксидные включения, из которых оксидные включения со средним диаметром частиц 1 мкм или более имеют числовую плотность 15/мм2 или менее, и не более 50% оксидных включений, имеющих средний диаметр частиц 1 мкм или более, являются оксидными включениями, содержащими алюминий,

при этом бесшовная труба из двухфазной нержавеющей стали имеет предел текучести YS 448 МПа или более.

4. Бесшовная труба по п. 3, отличающаяся тем, что она имеет предел текучести YS 655 МПа или более.

| JP 2014074209 A, 24.04.2014 | |||

| JP 2016003377 A, 12.01.2016 | |||

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2017 |

|

RU2698233C1 |

| БЕСШОВНАЯ ТРУБКА ИЛИ ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕГАЗОПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2649919C2 |

| БЕСШОВНАЯ ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2599936C2 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2716438C1 |

Авторы

Даты

2023-09-18—Публикация

2021-05-11—Подача