Изобретение относится к области неорганической химии, в частности, к способу получения субмикронных порошков боратов кальция с узкой кривой распределения по размерам частиц, контролируемым фазовым составом и низким содержанием примесей.

Соединения, входящие в группу боратов кальция, являются перспективными добавками к керамическому и стекольному сырью за счет термической стабильности, низкого коэффициента теплового расширения, низкой плотности, химической инертности и механической прочности. В частности, введение соединений из группы боратов кальция в огнезащитное вспучивающееся карбонизирующееся покрытие с полифосфатом аммония в качестве газообразователя приводит к формированию покрытий фосфобората кальция сетчатой структуры, что существенно увеличивает прочность образующегося пенококса [С.Г. Шуклин, Е.Н. Клименко, В.И. Кодолов. Разработка огнезащитных вспучивающихся покрытий и моделей процессов протекающих в них. Химическая физика и мезоскопия. 2001. №3. С. 113-125]. Введение соединений из группы боратов кальция в керамические пигменты вызывает поляризацию ионов хромофоров и способствует деструкции кристаллической решетки, что обуславливает снижение температуры обжига пигмента и повышает яркость его окраски [I.V. Pishch, T.I. Rotman, Z.A. Romanenko, E.N. Khainovskaya. Eefect of mineralizers on the physicochemical properties of pigments. Glas. Ceram. 1987. №44. P. 174-176]. Использование соединений из группы боратов кальция как компонентов сырья позволяет удешевить производство радиопрозрачной и радиопоглощающей пенокерамики [J.T. James, J.K. Jose, М. Manjunatha, K. Suresh, A. Madhu. Structural, luminescence and NMR studies on Nd3+-doped sodium-calcium-borate glasses for lasing applications. Ceram. Int. 2020. №46. P. 27099-27109]. Соединения из группы боратов кальция широко используются в производстве стекловолокна, сплавов бора и в металлургическом комплексе. Так, при введении бората кальция в количестве 35-40 мас. % значительно снижается температура плавления флюса для центробежного литья биметаллических чугунных заготовок [RU 2262413].

Основными требованиями, предъявляемыми к порошкам боратов кальция для керамической, стекольной, литейной промышленности и др. являются крайне низкое содержание минеральных примесей и гранулометрия (средний размер частиц не более 1 мкм) [Общие вопросы технологии тонкой керамики: учеб. пособие / А.С.Толкачева, И.А. Павлова. Екатеринбург: Изд-во Урал, ун-та. 2018. 184 с].

В основе современных методов получения порошков с заданной гранулометрией лежат методы, основанные на дроблении с последующим рассеиванием и термической обработкой [SU 1144978, RU 2344989]. Подобные методы просты, легко реализуемы в промышленности, однако они не позволяют получать порошки с узкой кривой распределения по размерам частиц, а также возможно загрязнение конечного продукта мелящими телами. Последующее прокаливание в печах при температурах до 1000°С приводит к формированию агломерированых порошков, что не отвечает решению задач по получению порошков боратов кальция высокой дисперсности.

Известен способ получения бората кальция [RU 1584313], включающий в себя обработку борсодержащего раствора прокаленным датолитовым сырьем, с последующим осветлением раствора, его фильтрованием и осаждением бората кальция известковым молоком.

Недостатками предложенного способа получения бората кальция является многостадийность, сложность и масштабность технологической схемы синтеза, отсутствие возможности синтезировать порошки боратов кальция с контролируемым фазовым, примесным и гранулометрическим составом.

Способ получения бората кальция [SU 1473268] основан на смешении маточных и промывных растворов производства борной кислоты с кристаллическим или аморфным боратом кальция. Процесс проводят при 20°С в течение 30 мин при постоянном перемешивании, с последующей фильтрацией и удалением осадка. Фильтрат обрабатывают известковым молоком с содержанием 10 мас. % СаО и перемешивают в течение 60 мин. Осадок отфильтровывают и сушат при 180°С в течение 1 ч до получения сухого бората кальция.

Для разработанного способа получения бората кальция [SU 1473268] характерны те же недостатки, как и для [RU 1584313], а именно сложность, масштабность и многостадийность технологической схемы синтеза, отсутствие возможности синтезировать порошки боратов кальция с контролируемым фазовым, примесным и гранулометрическим составом.

Наиболее близким техническим решением к предлагаемому способу является способ получения боратов кальция [регистрационный номер заявки RU 94036679] (прототип), включающий следующие шаги:

- приготовление стехиометрической смеси из порошков борной кислоты и карбоната кальция;

- последующее добавление воды при массовом соотношении воды к сумме твердых реагентов равном (0.28 - 0.7):1;

- перемешивание приготовленной смеси в течение 5-20 мин;

- повышение температуры реакционной смеси до 60-70°С и выдерживание смеси при указанной температуре 20-60 мин.

Недостатком способа по прототипу является отсутствие сформулированной в прототипе возможности синтеза порошков боратов кальция контролируемого состава, отсутствие возможности очистки реакционной смеси в ходе обработки и синтез частиц боратов кальция разной формы и размера с широкой кривой распределения по размерам частиц (от 100 нм до 200 мкм), что отрицательно сказывается на качестве керамики и стекла, синтезированных из таких порошков.

Изобретение направлено на расширение количества методов получения порошков боратов кальция, предназначенных в качестве добавок к исходному сырью или для синтеза керамики и стекла на их основе.

Технической задачей изобретения является разработка способа получения субмикронных порошков боратов кальция с узкой кривой распределения по размерам частиц, контролируемым фазовым составом и низким содержанием примесей.

Технический результат достигается тем, что предложен способ получения порошков боратов кальция, включающий взаимодействие борной кислоты с соединением кальция в водной среде, отличающийся тем, что высокодисперсный порошок оксида кальция с размером частиц 10-40 нм помещают в 4.2-9.3 мас. % водный раствор борной кислоты, при этом мольное соотношение Са:В составляет для Са в диапазоне 1-3 и для В в диапазоне 5-11, полученный смешанный раствор нагревают на водяной бане при перемешивании в течение 30-50 мин при температуре 80-90°С, образовавшийся осадок промывают до рН=7 и помещают в автоклаве в предварительно разогретую до 110°-200°С печь и выдерживают при заданной температуре 12-48 часов, после чего автоклав остужают, промывают осадок дистиллированной водой и высушивают.

Сущность предлагаемого способа получения порошков боратов кальция заключается в том, что при взаимодействии высокодисперсного порошка оксида кальция и водного раствора борной кислоты и последующей гидротермальной обработке осуществляется формирование различных фаз боратов кальция в зависимости от условий обработки с узкой кривой распределения по размерам частиц субмикронного диапазона.

Заявленное мольное соотношение Са:В в диапазоне для Са 1-3 и для В - 5-11 установлено экспериментально. При меньшем содержании кальция по отношению к бору не наблюдается формирование боратов кальция, а при большем - образуются агломераты частиц с нарушенной симметрией в кристаллах.

Заявленная концентрация 4.2-9.3 мас. % водного раствора борной кислоты установлена экспериментально. При концентрации борной кислоты менее 4.2 мас. % реакция осуществляется очень медленно с малым выходом конечного продукта бората кальция, при этом кристаллизация осуществляется не полностью. При концентрации борной кислоты более 9.3 мас. % осуществляется формирование смеси фаз боратов кальция с размерами частиц более 1 мкм, что отрицательно сказывается на качестве керамики и стекла, синтезированных из таких порошков.

Выбор в качестве прекурсора для синтеза боратов кальция высокодисперсного порошка оксида кальция с размером частиц в диапазоне 10-40 нм обусловлен высокой реакционной способностью и применением частиц оксида кальция в качестве затравки для роста частиц боратов кальция с узкой кривой распределения по размерам.

Температурный и временной интервалы перемешивания и прогрева на водяной бане полученного смешанного водного раствора высокодисперсного оксида кальция и борной кислоты в течение 30-50 мин при температуре 80-90°С определен экспериментально и обусловлен временем и температурой оптимального смешивания всех компонентов раствора.

Для удаления излишней кислоты из раствора проводилось промывание осадка до достижения рН=7, что связано с отрицательным влиянием уровня кислотности на механизм синтеза боратов кальция в гидротермальной среде.

Гидротермальная обработка позволяет не только контролировать форму и размер частиц боратов кальция, но так же приводит к очистке исходных прекурсоров за счет перекристаллизации боратов кальция.

Заявленный температурный интервал гидротермальной обработки определен экспериментальным путем и является оптимальным для получения фаз боратов кальция: CaB6O10⋅4H2O - ноблеит и Са2(B5O7)(ОН)5⋅H2O - прицеит, с узкой кривой распределения по размерам частиц. Минимальная температура автоклавной обработки обусловлена тем, что ниже 110°С процесс идет очень медленно. В температурном диапазоне гидротермальной обработки 110-150°С формируется преобладающая фаза CaB6O10⋅4H2O - ноблеит. При этом при гидротермальной обработке при 110°С доля фазы ноблеит в образце равна 100%. При увеличении температуры гидротермальной обработки до 150°С в образце начинает формироваться смесь фаз: CaB6O10⋅4H2O - ноблеит и Са2(B5O7)(ОН)5⋅H2O - прицеит. В температурном интервале гидротермальной обработки 150-180°С присутствует смесь фаз с преобладанием фазы Са2(B5O7)(ОН)5⋅H2O - прицеит. Гидротермальная обработка в диапазоне 180°С-200°С приводит к 100% формированию фазы прицеит.

Заявленный временной интервал гидротермальной обработки равный 12-48 часов определяется динамикой процесса формирования кристаллов и коррелирует с используемой температурой гидротермальной обработки.

Стадия сушки необходима для полного удаления влаги из образца.

Изобретение проиллюстрировано следующими фигурами.

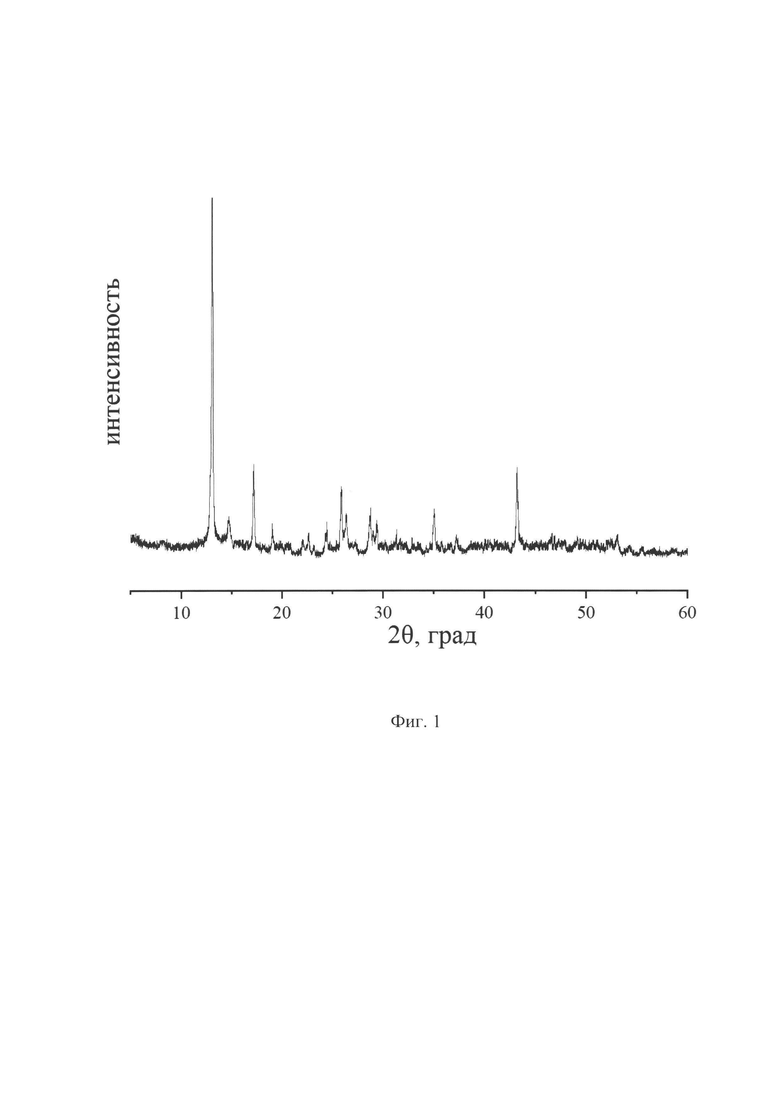

Фиг. 1. Дифрактограмма продукта, полученного при реализации способа по примеру 1, все рефлексы соответствуют фазе CaB6O10⋅4H2O - ноблеит (PDF 00-013-0243).

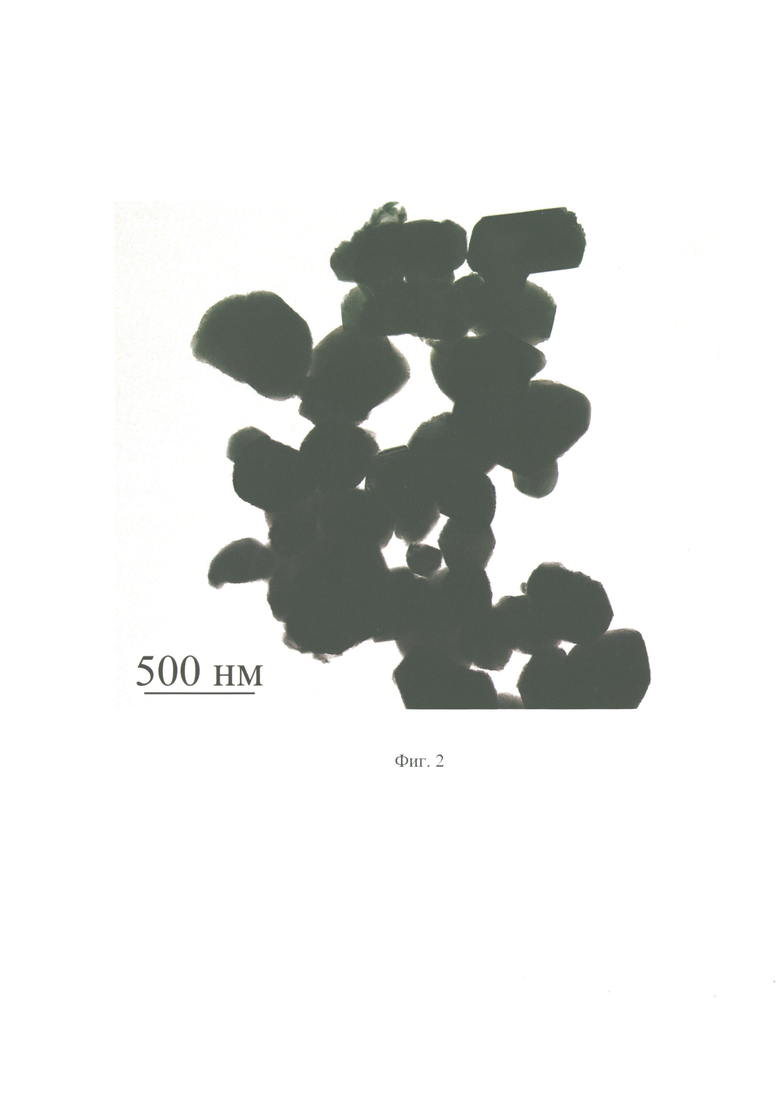

Фиг.2. Данные просвечивающей электронной микроскопии для образца, полученного при реализации способа по примеру 1.

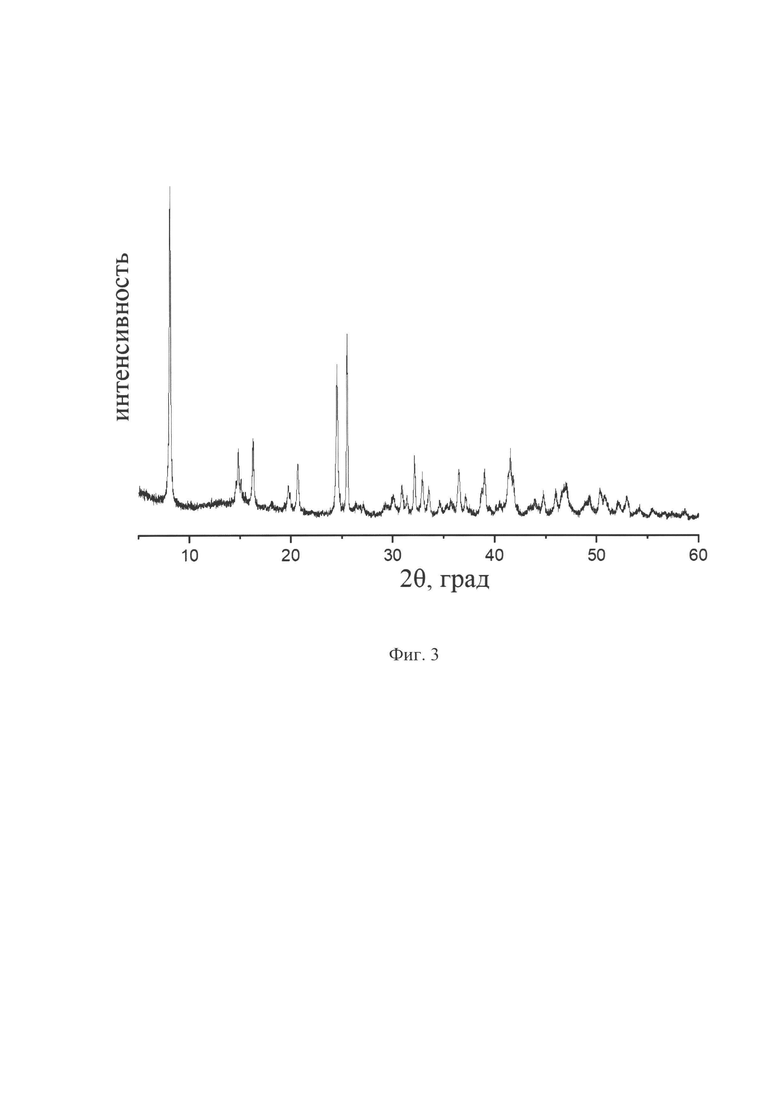

Фиг. 3. Дифрактограмма продукта, полученного при реализации способа по примеру 4, все рефлексы соответствуют фазе Са2(B5O7)(ОН)5⋅H2O - прицеит (PDF 00-055-0504).

Фиг. 4. Данные просвечивающей электронной микроскопии для образца, полученного при реализации способа по примеру 4.

Ниже приведены примеры реализации заявляемого способа. Примеры иллюстрируют, но не ограничивают предложенный способ.

Пример 1.

Высокодисперсный порошок оксида кальция (о.с.ч, OJC «Boron») массой 1 г с размером частиц в диапазоне 10-40 нм помещали в 7 мас. % водный раствор борной кислоты объемом 120 мл. Мольное соотношение Са:В в полученном растворе составило 1:8. Полученный раствор нагревали на водяной бане с одновременным перемешиванием в течение 30 мин при температуре 80°С. Затем полученную суспензию промывали до рН=7 декантацией и помещали в автоклав, который располагался в предварительно разогретой до температуры 110°С электрической печи «СНОЛ». Время выдержки автоклава в электрической печи составило 48 часов, затем автоклав охлаждали проточной водой, синтезированный порошок извлекали, промывали дистиллированной водой и выдерживали в сушильном шкафу при температуре 95±5°С в течение 24 часов.

Согласно результатам рентгенофазового анализа синтезированный образец не содержит примесей, является монофазным CaB6O10⋅4H2O - ноблеит (см. Фиг. 1), с размером частиц в диапазоне 0.25-0.55 мкм, что показано на Фиг 2.

Пример 2.

По примеру 1, отличающийся тем, что использовали навеску высокодисперсного порошка оксида кальция массой 1.5 г, концентрация водного раствора борной кислоты составляла 9.3 мас. %, мольное соотношение Са:В в полученном смешанном растворе равнялось 1:6, нагрев раствора на водяной бане проводили в течение 40 мин при температуре 85°С, электрическую печь разогревали до 150°С, а время выдержки автоклава составляло 32 часа.

Согласно результатам рентгенофазового анализа синтезированный образец не содержит примесей, состоит из смеси фаз: СаВ6О10⋅4H2O - ноблеит (72 мас. %) и Са2(B5O7)(ОН)5⋅H2O - прицеит (28 мас. %), с размером частиц в диапазоне 0.15-0.85 мкм.

Пример 3.

По примеру 1, отличающийся тем, что использовали навеску высокодисперсного порошка оксида кальция массой 2.5 г, концентрация водного раствора борной кислоты составляла 8.1 мас. %, мольное соотношение Са:В в полученном смешанном растворе равнялось 3:11, нагрев раствора на водяной бане проводили в течение 50 мин при температуре 90°С, электрическую печь разогревали до 150°С, а время выдержки автоклава составляло 30 часов.

Согласно результатам рентгенофазового анализа синтезированный образец не содержит примесей, состоит из смеси фаз: СаВ6О10⋅4H2O - ноблеит (8 мас. %) и Са2(B5O7)(ОН)5⋅H2O - прицеит (92 мас. %) с размером частиц в диапазоне 0.2-1 мкм.

Пример 4.

По примеру 1, отличающийся тем, что использовали навеску высокодисперсного порошка оксида кальция массой 2 г, концентрация водного раствора борной кислоты составляла 4.2 мас. %, мольное соотношение Са:В в полученном смешанном растворе равнялось 2:5, нагрев раствора на водяной бане проводили в течение 45 мин при температуре 80°С, электрическую печь разогревали до 200°С, а время выдержки автоклава составляло 12 часов.

Согласно результатам рентгенофазового анализа синтезированный образец не содержит примесей, является монофазным Са2(B5O7)(ОН)5⋅H2O - прицеит (см. Фиг. 3), с размером частиц в диапазоне 0.2-0.55 мкм, что проиллюстрировано на Фиг. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА НА ОСНОВЕ КОБАЛЬТ ВАНАДИЕВОГО ОКСИДА И ОКСИДНЫХ СОЕДИНЕНИЙ МОЛИБДЕНА | 2014 |

|

RU2570070C1 |

| Способ приготовления носителя для катализатора гидроочистки | 2020 |

|

RU2738076C1 |

| Носитель для катализатора гидроочистки | 2020 |

|

RU2738080C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ МЕТАНОЛА В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ МЕТАНОЛА В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ | 2005 |

|

RU2294799C1 |

| ВЫСОКОЧИСТЫЙ ОКСИД МАГНИЯ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2021 |

|

RU2773754C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО СТАННАТА КАЛЬЦИЯ | 2024 |

|

RU2840597C1 |

| Способ приготовления катализатора гидроочистки дизельного топлива | 2018 |

|

RU2701509C1 |

| Катализатор алкилирования бензола пропиленом в изопропилбензол и способ его получения | 2021 |

|

RU2773217C1 |

| Способ приготовления носителя для катализатора гидроочистки | 2020 |

|

RU2726374C1 |

| Катализатор гидроочистки углеводородного сырья | 2017 |

|

RU2663904C1 |

Изобретение относится к области неорганической химии, в частности к способу получения субмикронных порошков боратов кальция с узкой кривой распределения по размерам частиц, контролируемым фазовым составом и низким содержанием примесей. Предложен способ получения порошков боратов кальция, включающий взаимодействие борной кислоты с соединением кальция в водной среде, согласно изобретению высокодисперсный порошок оксида кальция с размером частиц 10-40 нм помещают в 4.2-9.3 мас. % водный раствор борной кислоты, при этом мольное соотношение Са:В составляет для Са в диапазоне 1-3 и для В в диапазоне 5-11, полученный смешанный раствор нагревают на водяной бане при перемешивании в течение 30-50 мин при температуре 80-90°С, образовавшийся осадок промывают до рН=7 и помещают в автоклаве в предварительно разогретую до 110-200°С печь и выдерживают при заданной температуре 12-48 ч, после чего автоклав остужают, промывают осадок дистиллированной водой и высушивают. Технический результат – предложенный способ позволяет получить субмикронные порошки боратов кальция с узкой кривой распределения по размерам частиц, контролируемым фазовым составом и низким содержанием примесей. 4 ил., 4 пр.

Способ получения порошков боратов кальция, включающий взаимодействие борной кислоты с соединением кальция в водной среде, отличающийся тем, что высокодисперсный порошок оксида кальция с размером частиц 10-40 нм помещают в 4.2-9.3 мас. % водный раствор борной кислоты, при этом мольное соотношение Са:В составляет для Са в диапазоне 1-3 и для В в диапазоне 5-11, полученный смешанный раствор нагревают на водяной бане при перемешивании в течение 30-50 мин при температуре 80-90°С, образовавшийся осадок промывают до рН=7 и помещают в автоклаве в предварительно разогретую до 110-200°С печь и выдерживают при заданной температуре 12-48 ч, после чего автоклав остужают, промывают осадок дистиллированной водой и высушивают.

| RU 94036679 A1, 27.07.1996 | |||

| Способ получения бората кальция | 1979 |

|

SU854879A1 |

| DE 19626034 A1, 02.01.1998 | |||

| CN 109809426 B, 05.06.2020 | |||

| US 5869014 A, 09.02.1999. | |||

Авторы

Даты

2022-11-07—Публикация

2022-03-03—Подача