Изобретение относится к способу и устройству для получения порошков металлов, сплавов и их химических соединений с использованием плазменно-дугового распыления.

Известен плазменно-дуговой реактор [Патент RU 2708200 С1, МПК B22F 9/02, B22F 9/12, B22F 9/14, Н05Н 1/24, Н05Н 1/48 опубл. 05.12.2019] для получения порошка металлов, сплавов и металлических соединений из проволоки, содержащий корпус, первый электрод и размещенный на расстоянии от него второй электрод с возможностью образования плазменной дуги между ними, причем первый электрод выполнен с каналом, выпускное отверстие которого выходит в пространство между первым и вторым электродами, средство для ввода плазмообразующего газа в пространство между первым и вторым электродами, средство для формирования плазменной дуги в пространстве между первым и вторым электродами и средство для подачи проволоки через упомянутое выпускное отверстие канала в пространство между первым и вторым электродами. Недостаток данного изобретения в том, что отсутствует стабилизация дугового разряда для стабильного получения порошков с заданной формой и размером частиц, также в устройстве не предусмотрено система охлаждения образующихся частиц порошка.

Известно устройство для получения металлических порошков плазменным распылением, работающее по способу, описанному в заявке на изобретение [Патент 92011252, МПК B22F 9/06, B01J 2/00, опубл. 20.04.1995]. Устройство содержит плазмотрон для создания плазменного потока, при помощи которого осуществляется нагрев и распыление материала, подаваемого в плазменный поток. Недостаток данного изобретения в том, что нагрев и распыление материала осуществляется в открытой атмосфере, что приводит к изменению химического состава распыляемого материала. Кроме того, для отсутствия спекания и деформации частиц порошка требуется большая длина пролета частиц порошка (до 10 метров и более). Частицы порошка имеют большой разброс по размерам и форме.

Известно устройство для получения металлических и керамических порошков, содержащее охлаждаемую водой камеру с контролируемой атмосферой, в которой размещено устройство для подачи пруткового материала, один или несколько плазмотронов, расположенных под углом к оси подачи пруткового материала, сборник порошка, установленный в нижней части рабочей камеры [Патент США 5707419, МПК B22F 9/22, 13.01.1998]. Недостаток заключается в том, что для отсутствия слипания и деформации частиц требуется большая длина их пролета (до 6 метров и более), что приводит к значительным габаритам устройства и требуемым производственным объемам.

Известен способ получения металлических и керамических порошков, по которому нагрев и распыление материала в виде одного или нескольких прутков осуществляют плазменно-дуговым потоком, генерируемым плазмотроном прямого действия, причем распыление выполняют в камере с контролируемой атмосферой [Патент US 6398125 B1, МПК B05B 1/24, B05B 17/04, A62C 5/02, опубл. 04.06.2002], включающий в себя следующие этапы: (а) процесс нагревания стержневого материала в устройстве первой ступени и его распыления для подачи потока перегретых капель жидкого металла мелкой фракции в камеру распыления второй ступени, которое содержит подачу распыляющего газа, состоящая, по меньшей мере, из химически активного и инертного газа в заданной пропорции; (б) приведение в действие устройства распыления второй ступени путем направления распыляющего газа в камеру для подачи в поток перегретых капель металлической жидкости, с целью дальнейшего дробления капель металлической жидкости на ультратонкие частицы и обеспечение прохождения химически активного газа в целях реакции с реактивным легирующим элементом для формирования защитного слоя на поверхности частиц; и (в) охлаждение частиц с образованием сверхтонких твердых порошков.

Недостаток данного способа в том, что в известном способе охлаждение и торможение распыленных частиц происходит при помощи встречного движению частиц порошка потока газа, что не позволяет эффективно их охлаждать, а также трудно управлять распределением параметров потока газа, что приводит к неравномерности охлаждения и торможения частиц порошка, хаотичному их перемещению, что усложняет получение порошков с заданными параметрами.

Также известно устройство для получения металлического порошка [Патент RU 2532215, МПК B22F 9/14, опубл. 27.10.2014] по которому нагрев и распыление материала в виде одного или нескольких прутков осуществляют потоком плазмы, генерируемым плазмотроном, причем распыление выполняют в охлаждаемой камере с контролируемой атмосферой, отличающийся тем, что в охлаждаемой камере создают циркулирующий газовый поток навстречу движению частиц. Устройство для получения металлических и керамических порошков, содержащее рабочую водоохлаждаемую камеру, в верхней части которой установлены плазмотрон для формирования плазменного потока, одно или несколько устройств для подачи пруткового материала в плазменный поток, сборник порошка, отличающееся тем, что параллельно рабочей камере установлена соединенная с ней при помощи верхнего и нижнего патрубков параллельная ветвь, в нижнем патрубке расположен вентилятор для создания циркулирующего газового потока навстречу движению частиц, верхний перепускной патрубок расположен ниже точки пересечения плазменного потока с прутковым материалом, а внизу параллельной ветви расположен дополнительный сборник частиц.

Недостатком данного изобретения является то, что не обеспечивается высокая скорость охлаждения порошка для получения необходимой микроструктуры порошка. Кроме того, частицы порошка имеют большой разброс по размерам и малый выход порошка необходимой фракции для аддитивных технологий, например, из проволоки СВ-08 разброс составляет в диапазоне 160-1600мкм, 45% основная фракции размером 700 мкм и из проволоки 10Х18Н9Т разброс составляет в диапазоне 50-400 мкм, основная фракция представлена порошком с размером частиц 400 - 630 мкм и составляет порядка 20 % [Струков Н.Н. Разработка технологии плазменного распыления прутковых материалов в камере с противопотоком: дис. канд. техн. наук: 05.02.10: - защищена 15.06.12 / Струков Николай Николаевич. - Пермь., 2012 - 126 с. - Библиогр.: с. 93-99].

Решаемая техническая задача, предлагаемого способа получения металлических и керамических порошков с заданной формой и размером частиц, с применением технологии плазменно-дугового распыления с водяным экраном и устройства для его осуществления, заключается в обеспечении возможности получения металлических и керамических порошков с заданной формой и размером частиц различного химического состава при отсутствии слипания частиц, снижение расхода газа, габаритов и массы оборудования, используемого для получения порошков.

Под заданной формой и размером частиц следует понимать обеспечение необходимых характеристик металлического и керамического порошка, например, для аддитивных технологий. Общим требованием к металлическим и керамическим порошкам для аддитивных технологий является сферическая форма частиц и высокая однородность гранулометрического состава, размеры частиц обычно находятся в пределах от 20 до 100 мкм.

Решаемая техническая задача в способе получения металлических и керамических порошков была решена за счет того, что нагрев и распыление материала в виде одного или нескольких прутков осуществляют плазменно-дуговым потоком, генерируемым плазмотроном прямого действия, причем распыление выполняют в камере с контролируемой атмосферой, отличающийся тем, что охлаждение распыленных частиц происходит при помощи водяного экрана находящиеся не только в нижней части камеры распыления, но и равномерно стекающего со стенок, что дает более эффективное охлаждение всех расплавленных частиц, образую необходимую микроструктуру порошка.

Решаемая техническая задача в устройстве получения металлических и керамических порошков была решена за счет того, что в известном устройстве для получения металлического порошка, содержащее камеру распыления, в верхней части которой установлен плазмотрон прямого действия для формирования плазменно-дугового потока, где в качестве одного из электродов выступает прутковый материал, одно или несколько устройств для подачи пруткового материала в плазменно-дуговой поток, отличающийся тем, что в камере распыления создается водяной экран находящиеся не только в нижней части камеры распыления, но и равномерно стекающего со стенок образуя сплошной цилиндрический поток воды.

Перечень чертежей

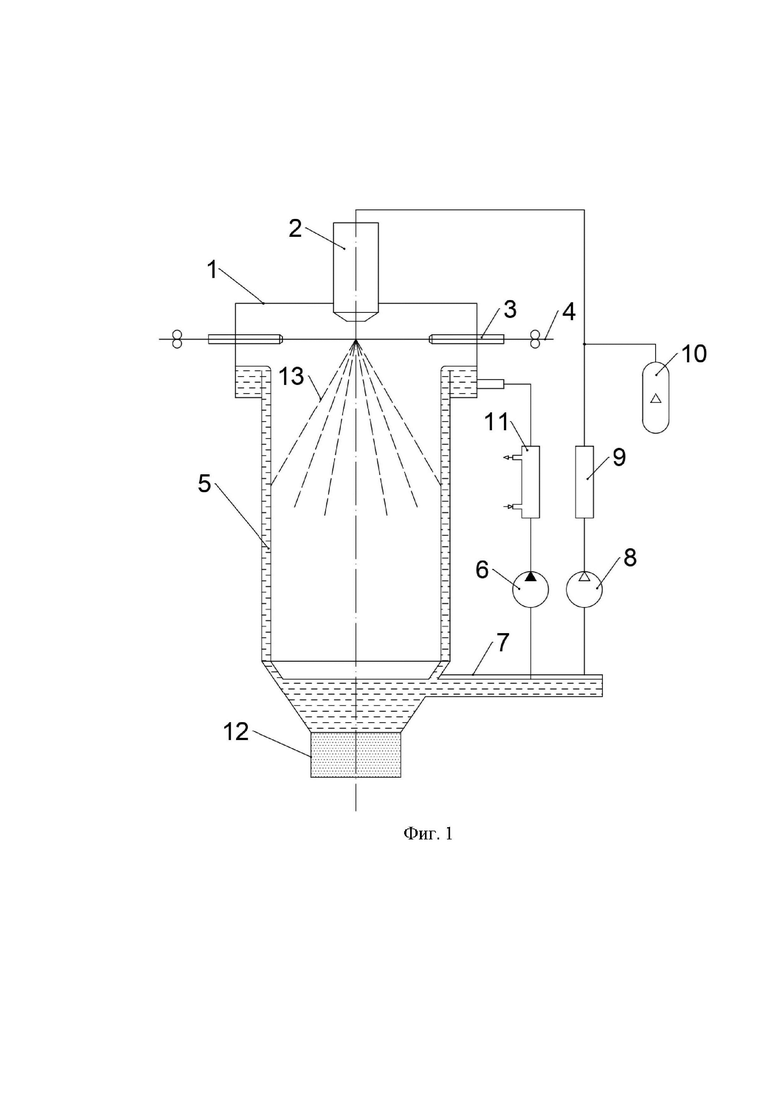

На фиг.1 показана функциональная схема устройства получения металлических и керамических порошков с заданной формой и размером частиц, с применением технологии плазменно-дугового распыления с водяным экраном.

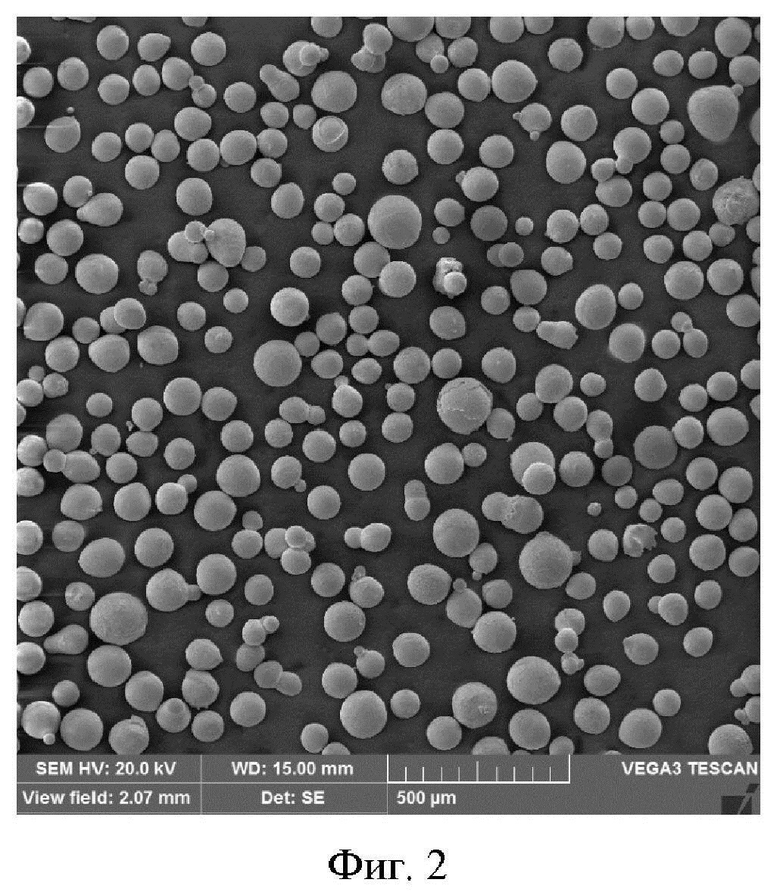

На фиг.2 показан внешний вид порошка из стали 08Г2С.

Устройство для получения металлических и керамических порошков с заданной формой и размером частиц, с применением технологии плазменно-дугового распыления с водяным экраном (фиг.1) содержит камеру распыления 1, в которой в верхней ее части установлен плазмотрон прямого действия 2 для формирования плазменно-дугового потока, устройство 3 (одно или несколько) для подачи материала в виде прутка 4 в направлении, поперечном оси плазменно-дугового потока. Внутри камеры распыления 1 создается водяной экран 5, с помощью проточной воды стекающей равномерно по стенкам камеры распыления 1. Вода циркулирует при помощи насоса 6 через патрубок 7, где происходит разделение нагретой в процессе распыления воды и отработанных газов, которые удаляются с помощью вентилятора 8. Очистка и восстановление отработанных газов происходит в регенераторе 9. Для компенсации потерь газа используется баллон 10 с газом. Охлаждение воды происходит в теплообменнике 11 проточной водой или в чиллере. В нижней части камеры распыления 1 установлен сборник частиц порошка 12. Движение полученных частиц в камере распыления 1 показано штриховыми линиями 13.

Отличительной особенностью данного устройства является использование охлаждения расплавленных частиц, полученных при взаимодействии плазменно-дугового потока плазмотрона прямого действия 2 на пруток 4 являющемся одним из электродов, водяным экраном 5, при этом водяной экран 5 находиться не только в нижней части камеры распыления 1, но и равномерно стекает со стенок, образуя цилиндрический водяной экран 5, нижняя часть камеры распыления ссужается для сбора порошка в сборнике частиц порошка 12, также в камере распыления 1 находится патрубок 7 для отделения отработанного рабочего газа и охлаждающей воды циркулирующей по замкнутому контуру.

Наличие цилиндрического водяного экрана 5 в камере распыления 1, повышает эффективность охлаждения всех распыленных частиц, обеспечивает их торможение и предотвращает деформацию их при соударении со стенками камеры распыления 1. Повышение скорости охлаждения частиц и их торможение цилиндрическим водяным экраном 5 позволяет сократить габариты (длину) камеры, уменьшить необходимый производственный объем, снизить стоимость оборудования.

Рассмотрим предлагаемый способ получения металлических и керамических порошков с заданной формой и размером частиц, с применением технологии плазменно-дугового распыления с водяным экраном и устройство для его осуществления изображенного на фиг. 1 в работе.

Из рабочей камеры распыления 1 производится удаление воздуха при помощи продувки плазмообразующим газом через выключенный плазмотрон прямого действия 2, который подается из баллона 10, включается вентилятор 8 для начала циркуляции газа. Включается насос 6, вода начинает циркулировать, создавая водяной экран 5 для эффективного охлаждения распыляемых частиц и получения необходимой мелкокристаллической структуры. Включается плазмотрон прямого действия 2, генерирующий плазменную дугу, включается устройство 3 (одно или несколько) для подачи материала в виде прутка 4, плазменно-дуговым потоком прутковый материал плавится и распыляется в виде сферических частиц заданного размера. Распыленные частицы порошка движутся вдоль рабочей камеры распыления1 (направление движения показано штриховыми линиями 13). Водяной экран 5 тормозит и охлаждает распыленные частицы порошка. Охлажденные частицы порошка собираются в сборнике частиц порошка 12. Деформация и спекание частиц порошка отсутствуют.

Пример конкретного исполнения.

По предложенной схеме изготовлена установка с рабочей камерой диаметром 200 мм и длиной 1000 мм. Камера устанавливается вертикально. Плазмотрон, установленный в камере для распыления, обеспечивает работу в диапазоне токов дуги 20-150 А. Зазор между срезом сопла и проволокой составляет 2-5мм.

На установке получали порошки сферической формы (фиг.2) из стали 08Г2С. Основной гранулометрический состав (более 50%) металлического и керамического порошка составляет 20-100 мкм. Разброс частиц составляет в диапазоне 5-200мкм. Производительность установки: 1-5 кг/час.

Таким образом, заявляемое изобретение обеспечивает получение металлических и керамических порошков с заданной формой и размером частиц заданного химического состава при отсутствии слипания частиц при снижении габаритов и массы оборудования, используемого для их получения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2020 |

|

RU2749403C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2013 |

|

RU2532215C2 |

| Плазмотрон для получения порошковых материалов | 2020 |

|

RU2749533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ ГРАНУЛ | 2014 |

|

RU2581545C2 |

| Способ получения сферического порошка из интерметаллидного сплава | 2015 |

|

RU2614319C2 |

| Способ и устройство для получения порошков для аддитивных технологий | 2020 |

|

RU2751609C1 |

| СПОСОБ СИНТЕЗА ПОРОШКА СУПЕРПАРАМАГНИТНЫХ НАНОЧАСТИЦ FeO | 2015 |

|

RU2597093C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОЙ ДРОБИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2564768C1 |

| Способ получения металлического порошка | 2020 |

|

RU2769116C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА С МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2133173C1 |

Изобретение относится к порошковой металлургии, в частности к получению металлических или керамических порошков методом плазменно-дугового распыления. Нагрев и распыление материала в виде одного или нескольких прутков осуществляют в камере с контролируемой атмосферой плазменно-дуговым потоком, генерируемым плазмотроном прямого действия. Охлаждение с торможением распыленных частиц осуществляют посредством цилиндрического водяного экрана, сформированного потоком воды, непрерывно циркулирующим и равномерно стекающим по стенкам камеры распыления. Устройство для распыления содержит камеру распыления с патрубком для разделения отработанного рабочего газа и охлаждающей воды, плазмотрон прямого действия для формирования плазменно-дугового потока, по меньшей мере одно устройство для подачи пруткового материала в плазменно-дуговой поток и насос для обеспечения непрерывной циркуляции потока воды с формированием цилиндрического водяного экрана. Обеспечивается получение порошков заданного химического состава с однородным гранулометрическим составом. 2 н.п. ф-лы, 2 ил.

1. Способ получения металлических и керамических порошков с заданной формой и размером частиц методом плазменно-дугового распыления с водяным экраном, включающий нагрев и распыление материала в виде по меньшей мере одного прутка плазменно-дуговым потоком, генерируемым плазмотроном прямого действия, в камере с контролируемой атмосферой и охлаждение, отличающийся тем, что охлаждение с торможением распыленных частиц осуществляют посредством цилиндрического водяного экрана, сформированного потоком воды, непрерывно циркулирующим и равномерно стекающим по стенкам камеры распыления.

2. Устройство получения металлических и керамических порошков с заданной формой и размером частиц способом по п.1, содержащее камеру распыления, в верхней части которой установлен плазмотрон прямого действия для формирования плазменно-дугового потока, и по меньшей мере одно устройство для подачи пруткового материала, выполняющего функцию электрода, в плазменно-дуговой поток, характеризующееся тем, что оно содержит насос для обеспечения непрерывной циркуляции потока воды с формированием цилиндрического водяного экрана, а в камере распыления выполнен патрубок для разделения отработанного рабочего газа и охлаждающей воды.

| СТРУКОВ Н.Н | |||

| Разработка технологи плазменного распыления прутковых материалов в камере с противопотоком | |||

| Дис | |||

| канд.тех.наук | |||

| Пермь, 2012, стр.93-99 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ НАНОПОРОШКОВ РАЗЛОЖЕНИЕМ КАРБОНИЛА МЕТАЛЛА ПРИ ИСПОЛЬЗОВАНИИ ИНДУКЦИОННОЙ ПЛАЗМЕННОЙ ГОРЕЛКИ | 2007 |

|

RU2457925C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛА ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2015 |

|

RU2588931C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ЧАСТИЦ | 2013 |

|

RU2623935C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2013 |

|

RU2532215C2 |

| US 20040013602 A1, 22.01.2004 | |||

| US 20080223174 A1, 18.09.2008 | |||

| KR 101408238 B1, 16.06.2014 | |||

Авторы

Даты

2022-11-08—Публикация

2021-07-23—Подача