Область техники, к которой относится изобретение

Изобретение относится к области получения металлических порошков для аддитивных технологий из проволочного или пруткового материала.

Уровень техники

В качестве наиболее близкого аналога выбран известный способ получения порошков для аддитивных технологий, предусматривающий использование трех одинаковых плазмотронов для распыления расплавляемой концевой части подаваемого пруткового или проволочного расходуемого материала (WO 201105413 (А), дата публикации 12.05.2011). В данном известном способе несколько плазмотронов располагают равномерно по окружности и направляют струи плазмы на концевую часть расходуемого материала так, чтобы все указанные струи плазмы сходились в концевой части расходуемого материала. Данный известный способ не обеспечивает стабильного диапазона дисперсности порошка.

Сущность изобретения

Задача, решаемая настоящим изобретением, состоит в повышении качества металлического порошка для аддитивных технологий.

В ходе решения указанной задачи, достигается следующий технический результат: повышение стабильности размера частиц и качества (сферичности) металлического порошка для аддитивных технологий, получаемого в процессе плазменной атомизации, за счет повышения стабильности положения расходуемого материала.

Указанный технический результат достигается тем, что способ получения порошков для аддитивных технологий состоит в том, что три плазмотрона располагают равномерно по окружности, подают расходуемый материал в зону плазменной обработки, струи плазмы от плазмотронов направляют под углом к оси подачи расходуемого материала и по касательной к поверхности распыляемого участка так, что оси струй плазмы не пересекаются между собой, а ось подачи расходуемого материала и ось каждой струи плазмы образуют скрещивающиеся прямые линии.

Указанный технический результат достигается также тем, что концевую часть расходуемого материала фиксируют.

Указанный технический результат достигается также тем, что расходуемый материал выполняют анодом.

Указанный технический результат достигается также тем, что устройство для получения порошков для аддитивных технологий содержит устройство подачи расходуемого материала в зону плазменной обработки, три плазмотрона, расположенные равномерно по окружности так, что струи плазмы от упомянутых плазмотронов направлены под углом к оси подачи расходуемого материала и по касательной к поверхности распыляемого участка, при этом оси струй плазмы не пересекаются между собой, а ось подачи расходуемого материала и ось каждой струи плазмы образуют скрещивающиеся прямые линии.

Указанный технический результат достигается также тем, что устройство содержит три стержня из тугоплавкого материала для фиксации концевой части расходуемого материала.

Указанный технический результат достигается также тем, что питание электрических дуг плазмотронов осуществляют постоянным током.

Отличительной особенностью настоящего изобретения является исключение столкновения расплавленных частиц в нескольких струях плазмы и стабильное положение распыляемого участка расходуемого материала в процесса получения металлического порошка методом плазменной атомизации.

Перечень фигур чертежей

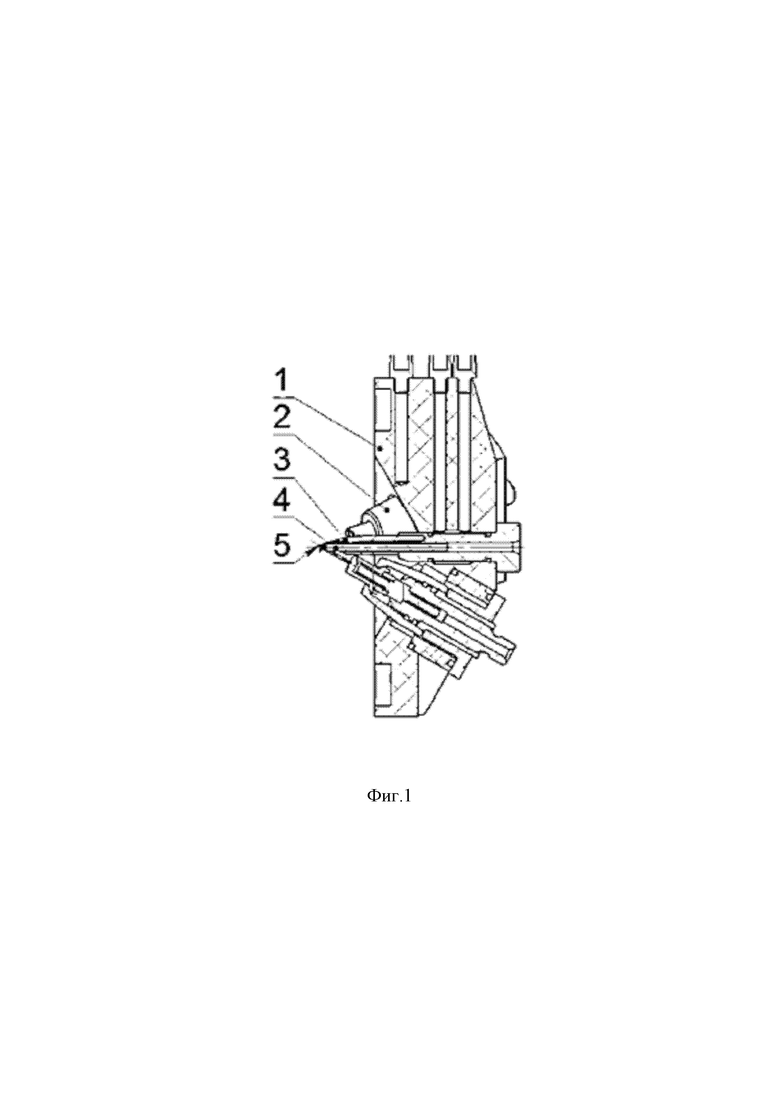

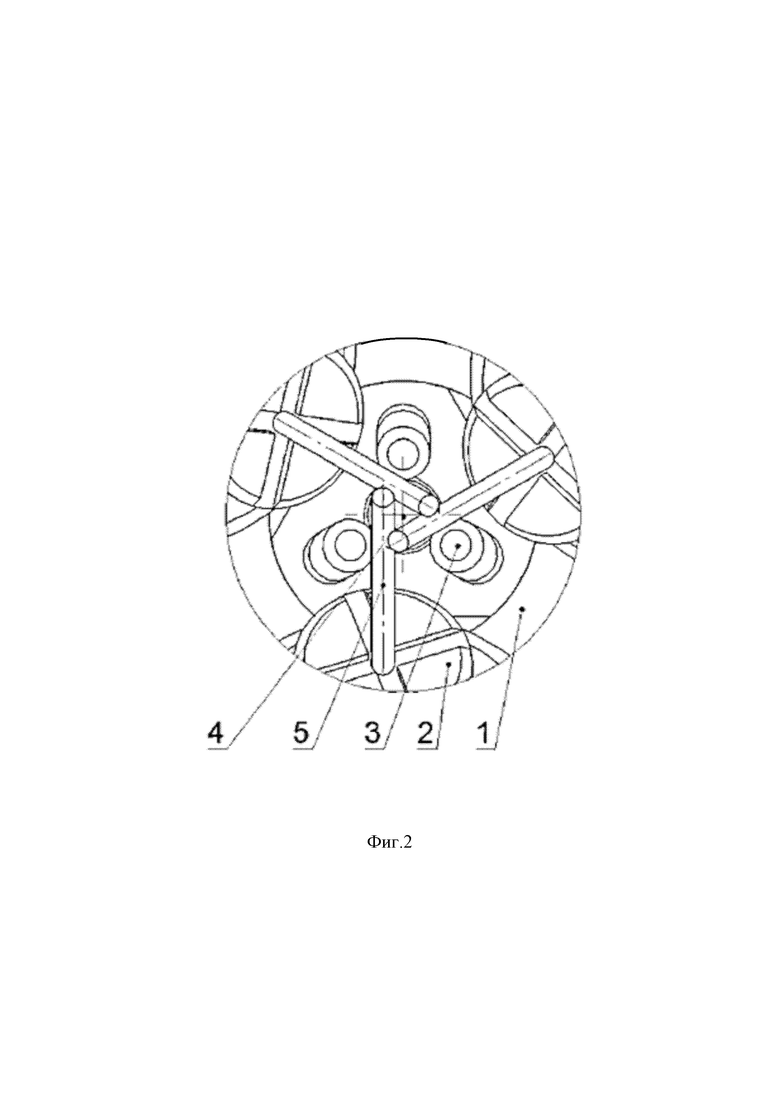

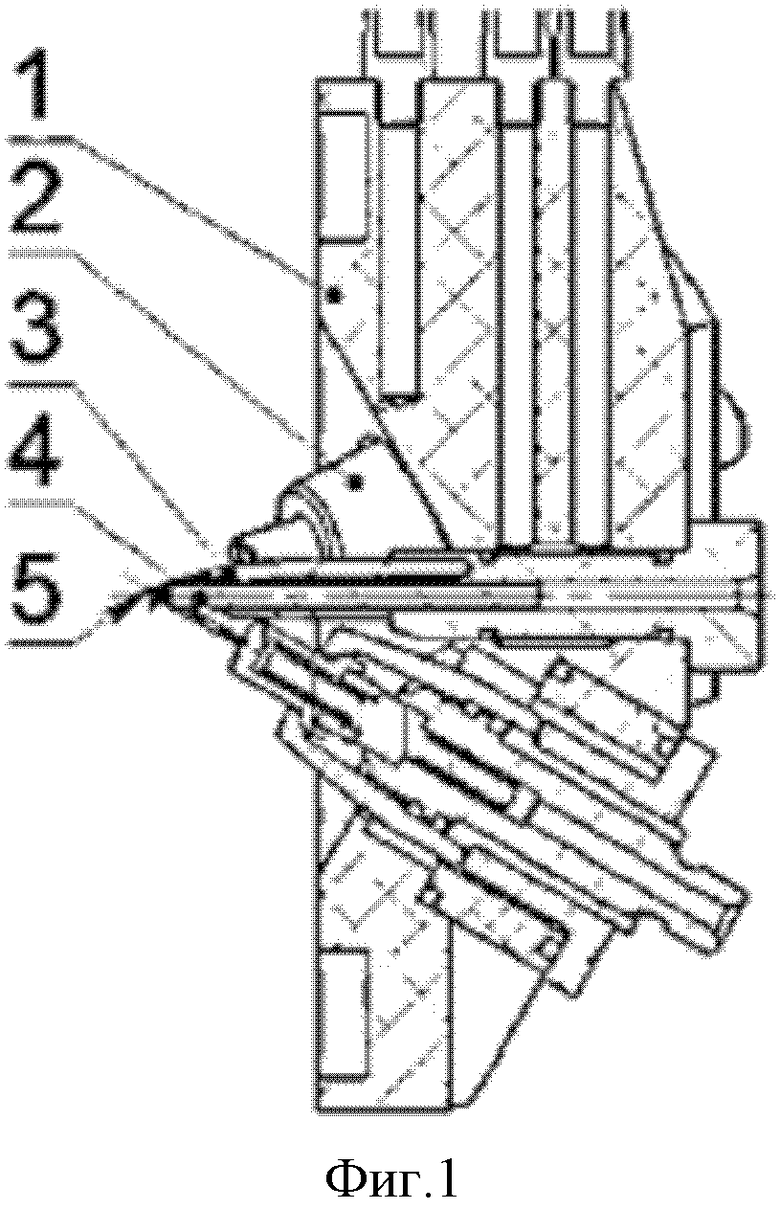

На Фиг.1 и 2 показана конструкция зоны плазменной обработки.

Осуществление изобретения

В аддитивных технологиях изготовления деталей на 3-D принтерах из порошковых металлических материалов методом послойного лазерного спекания частиц (SLS), выборочного лазерного плавления (SLM) или в технологии изготовления тонкопленочных покрытий путем атомно-слоевого осаждения частиц (ALD) используются порошки от ультрадисперсных (0,01-0,1 мкм) до крупных (250-1000 мкм), частицы которых обладают узким диапазоном дисперсности, исключающим частицы наноразмерного диапазона (размер частицы менее 0,001 мкм). Наличие частиц наноразмерного диапазона и недопустимо крупных частиц в указанных выше аддитивных технологиях может значительно снизить качество изделий, изготавливаемых из металлических порошков. Для аддитивных технологий широко применяются металлические порошки среднеплавких сплавов АМг6, Ti-6Fl-4V, Inconel 625, 2Х18Н10Т заданного узкого диапазона дисперсности.

В соответствии с настоящим изобретением способ получения порошков для аддитивных технологий состоит в том, что используют три плазмотрона, которые располагают равномерно по окружности. В качестве расходуемого материала используют проволоку или прутки, которые подают в зону плазменной обработки. Образуется электрическая дуга и струи плазмы от плазмотронов направляют под углом к оси подачи расходуемого материала и по касательной к поверхности распыляемого участка так, что оси струй плазмы не пересекаются между собой, а ось подачи расходуемого материала и ось каждой струи плазмы образуют скрещивающиеся прямые линии.

Использование струй плазмы, которые не пересекают ось расходуемого материала, исключает столкновение расплавленных частиц в нескольких струях плазмы и обеспечивает стабильное положение распыляемого участка при обработке.

Для дополнительного усиления эффекта концевую часть расходуемого материала фиксируют.

Целесообразно расходуемый материал выполнить анодом.

Устройство для осуществления способа получения порошков для аддитивных технологий содержит устройство подачи расходуемого материала в зону плазменной обработки, три плазмотрона 2, установленных в корпусе 1. Плазмотроны 2 расположены равномерно по окружности так, что струи 5 плазмы от плазмотронов 2 направлены под углом к оси подачи расходуемого материала 4 и по касательной к поверхности распыляемого участка. Оси струй 5 плазмы не пересекаются между собой, а ось подачи расходуемого материала 4 и ось каждой струи 5 плазмы образуют скрещивающиеся прямые линии.

Устройство может содержать три стержня 3 из тугоплавкого материала (например, вольфрама) для фиксации концевой части расходуемого материала 4.

Питание электрических дуг плазмотронов целесообразно осуществить постоянным током.

Устройство работает следующим образом.

Расходный материал 4 в виде проволоки или прутка подают с помощью устройства подачи в зону плазменной обработки (зону атомизации). Возбуждают дуговой разряд в плазмотронах 2, формирующих не пересекающиеся струи 5 плазмы. Положительные выводы источников тока соединяют с плазмотронами 2, а отрицательные с расходуемым материалом 4. Под действием высокой температуры потока тепла, выделяющегося в месте контакта плазмы и материала 4, последний начинает плавиться, а механический импульс струй 5 плазмы отрывает капли расплава, из которых после охлаждения образуются частицы порошка. При использовании материала в виде проволоки в качестве анода, может быть создана температура необходимая только для плавления без его испарения, в отличие от варианта, при котором материал 4 используют в качестве катода. Этим достигается отсутствие паров материала, из которых потом образуются частицы наноразмерного диапазона. Далее полученные капли расплава охлаждаются и получается готовый продукт. В способе и устройстве может использоваться предварительный индукционный нагрев расходуемого маетриала 4.

Для усиления эффекта расходуемый материал 4 располагают между трех стержней 3 и удерживают его в центре зоны атомизации.

Исключение пересечения струй плазмы между собой и, следовательно, соударения распыляемых капель расплава обеспечивается наилучшее использование кинетической энергии и повышает качество металлического порошка для аддитивных технологий, получаемого из материала определенной группы сплавов в процессе плазменной атомизации, с расходуемым проволочным или стержневым, нагреваемым дугой электродом.

Данное изобретение позволяет получать порошок заданного диапазона дисперсности без образования недопустимо крупных частиц и частиц нано размерности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЧАСТИЦ ПОРОШКА И СПОСОБ ЕЕ РАБОТЫ | 2017 |

|

RU2671034C1 |

| Плазмотрон для получения порошковых материалов | 2020 |

|

RU2749533C1 |

| Устройство для получения металлических порошков сферической формы | 2022 |

|

RU2794209C1 |

| Способ получения металлических и керамических порошков с заданной формой и размером частиц, с применением технологии плазменно-дугового распыления с водяным экраном и устройство для его осуществления | 2021 |

|

RU2783096C1 |

| Способ получения порошка из биомедицинского высокоэнтропийного сплава для аддитивного производства | 2023 |

|

RU2819172C1 |

| Способ получения сфероидизированных гранул металлокерамического композиционного материала на основе молибдена | 2022 |

|

RU2785385C1 |

| Способ получения титановых микросфер узкого гранулометрического состава с содержанием карбида титана | 2017 |

|

RU2688001C2 |

| Способ получения металлического порошка | 2020 |

|

RU2769116C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ЧАСТИЦ ПУТЕМ АТОМИЗАЦИИ СЫРЬЕВОГО МАТЕРИАЛА В ФОРМЕ УДЛИНЕННОГО ЭЛЕМЕНТА | 2015 |

|

RU2693244C2 |

Изобретение относится к порошковой металлургии, в частности к получению металлических порошков для аддитивных технологий. Металлический порошок получают путем подачи расходуемого материала в виде прутка или проволоки в зону плазменной обработки и распыления его концевой части плазменными струями трех плазмотронов. Расходуемый материал используют в качестве анода, а струи плазмы направляют под углом к оси подачи расходуемого материала и по касательной к поверхности распыляемой концевой части, при этом оси струй плазмы не пересекаются между собой, а ось подачи расходуемого материала и ось каждой струи плазмы образуют скрещивающиеся прямые линии. Устройство для получения металлических порошков содержит корпус, устройство подачи расходуемого материала в виде прутка или проволоки в зону плазменной обработки и три плазмотрона, расположенных в корпусе равномерно с обеспечением направления струй плазмы под углом к оси подачи расходуемого материала и по касательной к поверхности распыляемой концевой части. Обеспечивается повышение качества порошка. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ получения металлических порошков для аддитивных технологий, включающий подачу расходуемого материала в виде прутка или проволоки в зону плазменной обработки и распыление его концевой части плазменными струями трех плазмотронов, отличающийся тем, что расходуемый материал используют в качестве анода, а плазмотроны располагают равномерно таким образом, что струи плазмы направлены под углом к оси подачи расходуемого материала и по касательной к поверхности распыляемой концевой части, при этом оси струй плазмы не пересекаются между собой, а ось подачи расходуемого материала и ось каждой струи плазмы образуют скрещивающиеся прямые линии.

2. Способ по п.1, отличающийся тем, что распыляемую концевую часть расходуемого материала дополнительно фиксируют.

3. Устройство для получения металлических порошков для аддитивных технологий, содержащее корпус, устройство подачи расходуемого материала в виде прутка или проволоки в зону плазменной обработки и три плазмотрона, расположенных в корпусе, для распыления концевой части расходуемого материала, отличающееся тем, что плазмотроны расположены равномерно с обеспечением направления струй плазмы под углом к оси подачи расходуемого материала и по касательной к поверхности распыляемой концевой части, при этом оси струй плазмы не пересекаются между собой, а ось подачи расходуемого материала и ось каждой струи плазмы образуют скрещивающиеся прямые линии.

4. Устройство по п.3, отличающееся тем, что оно дополнительно содержит три стержня из тугоплавкого материала для фиксации концевой части расходуемого материала.

5. Устройство по п.3, отличающееся тем, что оно содержит источник постоянного тока для питания электрических дуг плазмотронов.

| WO 2011054113 A1, 12.05.2011 | |||

| Способ формирования металлических порошков для аддитивных технологий в плазмотронной установке под воздействием ультразвука | 2019 |

|

RU2714001C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ И ГРАНУЛ | 2008 |

|

RU2361698C1 |

| УСТРОЙСТВО СДВОЕННОЙ ПЛАЗМЕННОЙ ГОРЕЛКИ | 2001 |

|

RU2267239C2 |

| WO 2017011900 A1, 26.01.2017 | |||

| US 20170326649 A1, 16.11.2017. | |||

Авторы

Даты

2021-07-15—Публикация

2020-05-06—Подача