Изобретение относится к области плазменной техники, в частности к средствам получения частиц порошка, подходящих для применения в порошковой металлургии, аддитивных технологиях. Получаемые порошковые материалы могут использоваться в авиационной, энергетической, транспортной и ракетно-космической отраслях.

Из уровня техники известно устройство для получения металлического порошка (RU 2532215, кл. B22F 9/14, 2014), содержащее водоохлаждаемую рабочую камеру с контролируемой атмосферой, плазмотрон, установленный в верхней части рабочей камеры для формирования плазменного потока, одно или несколько устройств для подачи пруткового материала в плазменный поток и сборник порошка, установленный в нижней части рабочей камеры. При этом рабочая камера выполнена с параллельно ей установленной рабочей ветвью, соединенной с ней при помощи верхнего и нижнего перепускных патрубков, с возможностью обеспечения циркуляции газового потока навстречу движению потока частиц порошка за счет установки вентилятора в нижнем перепускном патрубке. Верхний перепускной патрубок расположен ниже точки пересечения плазменного потока с прутковым материалом, а параллельная рабочая ветвь имеет расположенный в нижней её части дополнительный сборник порошка.

Недостатком изобретения является низкая скорость распыляющей плазменной струи в результате чего на установке не получаются частицы с размером менее 63 мкм, необходимые, например, для лазерного селективного спекания, из-за чего ограничивается область применения полученного порошка.

Известна также установка (US 5707419, кл. B01J19/26, опубл. 13.01.1992) для получения порошков путём распыления проволоки или прутков потоками термической плазмы, включающая плазменный блок, состоящий из трёх электродуговых плазмотронов с самоустанавливающейся длиной дуги (СУДД), расположенные таким образом, что струи сходятся в вершине. Распыляемый материал (пруток или проволока) одноточечно подаётся в зону слияния плазменных струй посредством намоточного устройства. Плазмотроны расположены симметрично по окружности в камере. Оси плазмотронов ориентированы под углом 30° к оси подачи.

Из-за того, что плазмотрон выполнен по схеме с самоустанавливающейся длиной дуги (СУДД), установка работает с повышенной пульсацией скорости плазменной струю и повышенной пульсацией температуры плазменной струи, что сказывается на разнородности фракционного состава порошка, получаемого распылением прутков или проволоки. Одноточечный ввод распыляемого материала, существенно снижает эффективность использования энергии плазменной струи (к.п.д. нагрева материала потоком плазмы). Кроме того, одноточечный ввод может нарушать осевую симметрию диспергирующей струи плазмы, что так же приводит к уширению распределения частиц по размеру.

Прототипом изобретения является установка для получения частиц порошка (RU № 2671034, кл. B22F 9/14, B01J 2/02, H05H 1/38, B22F2202/13, B22F2999/00, опубл. 29.10.2018), содержащая электродуговой плазмотрон, выполненный с возможностью подачи в плазму исходного материала в виде стержня или прутка и распылительный блок с соплами для подачи распыляющего газа и камеру для сбора частиц порошка. Плазмотрон снабжен соплом со сверхзвуковой частью, выполненной с возможностью подачи исходного материала под углом 10-90° к оси плазмотрона с одновременным вращением. После сопла со сверхзвуковой частью установлен распылительный блок с соплами для подачи распыляющего газа, число которых от 2 до 16. Оси сопел не пересекают ось плазмотрона, а также не пересекаются друг с другом.

Однако при использовании в плазмотроне СУДД повышает пульсацию скорости плазменной струю до 50% и пульсацию температуры плазменной струю до 20%, что неизбежно приводят к существенной разнородности фракционного состава порошка, получаемого распылением прутков или проволоки. Так же необходимо отметить, что крупномасштабное шунтирование дуги ограничивает её напряжение, а это вызывает необходимость набирать требуемую мощность плазменного потока путем увеличения силы тока дугового разряда.

Сочетание высокого значения силы тока дугового разряда (>500 А) и его крупномасштабных пульсаций приводит к увеличению эрозии катода и анода и, соответственно, к уменьшению их ресурса, загрязнению потока плазмы продуктами эрозии. В зависимости от режима работы ресурс стержневого катода, который используется в плазмотронах с СУДД, может меняться от 8 до 40 часов. Эрозия электродов приводит к нестабильности плазменной струи, так как при образовании каверны на поверхности катода начинается его интенсивное разрушение. Пятно дуги привязывается к области каверны, в результате чего генерируемая струя плазмы имеет не симметричный профиль. Так же из-за ввода распыляемого материала значительно ниже ядер плазменных струй, генерируемых плазмотронами, падает скорость потока плазмы, что делает проблематичным получение мелкой фракции порошка (размер частиц менее 40 мкм.).

Проблемой, решаемой изобретением, является усовершенствование плазменного узла распыления для получения порошковых материалов с равномерным вводом в плазменную струю обрабатываемого материала, с минимальными возмущениями плазменной струи и минимальными пульсациями её скорости и температуры.

Техническим результатом изобретения является получение узкофракционного состава порошковых материалов повышенного качества.

Поставленная проблема и указанный технический результат достигаются за счет того, что плазмотрон для получения порошковых материалов содержит сопло и узел ввода распыляемого материала в поток плазмы. Согласно изобретению плазмотрон выполнен с секционированной межэлектродной вставкой, а узел ввода распыляемого материала выполнен в виде симметрично расположенных относительно продольной оси симметрии плазмотрона и на одинаковом расстоянии друг от друга каналов ввода распыляемого материала в виде стержней или прутков, выходные концы которых расположены в плазменном канале плазмотрона с возможностью расположения концов распыляемого материала в выходной части сопла плазмотрона. Угол α между проекциями каналов ввода на плоскость перпендикулярную оси симметрии плазмотрона составляет 360°/n, где n – количество каналов ввода распыляемого материала, а угол β между осью симметрии плазмотрона и продольной осью канала ввода распыляемого материала составляет от 45 до 90°.

Число n каналов ввода распыляемого материала составляет от 2 до π*D/d, причем D – диаметр канала, d – диаметр стержня распыляемого материала.

Распыляемый материал в виде стержня или прутка имеет диаметр, составляющий от 0,5 мм до ¼ диаметра сопла плазмотрона.

Сопло плазмотрона выполнено в виде дозвукового цилиндрического или сверхзвукового сопла Лаваля.

Выполнение плазмотрона с секционированной межэлектродной вставкой обеспечивает, по сравнению с плазмотронами с самоустанавливающейся длиной дуги, существенно большее рабочее напряжение, хорошую осевую симметрию плазменной струи и минимальный уровень пульсаций скорости и температуры потока плазмы. Существенно большее рабочее напряжение позволяет, при сохранении той же необходимой мощности потока плазмы, снизить силу тока дугового разряда и обеспечить, таким образом, низкую эрозию материалов катода и анода и устранить, соответственно, загрязнение получаемых порошков продуктами эрозии электродов плазмотрона.

Выполнение узла ввода распыляемого материала в виде симметрично расположенных, относительно продольной оси симметрии плазмотрона и на одинаковом расстоянии друг от друга, каналов ввода распыляемого материала, не нарушает осевую симметрию потока плазмы, что благоприятно сказывается на стабильности, производительности процесса распыления, а также на получении преимущественно монофракционных порошков. Расположение выходных концов прутков или стержней распыляемого материала в плазменном канале плазмотрона, в выходной части сопла плазмотрона, обеспечивает возможность регулирования, в широких пределах, скоростью истечения плазменных струй и позволяет управлять размером частиц получаемых порошковых материалов. Кроме того, такая конструкция узла ввода распыляемого материала обеспечивает повышение эффективности использования энергии плазменной струи, т.е. более высокий к.п.д. нагрева.

Выполнение угла α между проекциями каналов ввода на плоскость перпендикулярной оси симметрии плазмотрона составляет 360°/n, что обеспечивает геометрическую симметрию.

При угле β между продольной осью симметрии плазмотрона и продольной осью канала ввода распыляемого материала составляет меньше 45 конструктивно невозможен, а превышение угла свыше 90° приведет к попаданию горячего воздуха в канал, по которому подается проволока, что отразится на качестве получаемого порошка.

Количество каналов ввода от 2 до n ограничено тем, что проволоки не должны соприкасаться друг с другом до их оплавления, иначе будет происходить закупоривание сопла, а следовательно, появятся пульсации параметров плазменной струи, которые приводят к уширению фракционного состава получаемого порошка.

Выбор диаметра распыляемого материала в виде стержня или прутка, не превышающего ¼ диаметра сопла плазмотрона, позволяет создать нужную скорость истечения плазменных струй, что обеспечивает получение заданных размеров частиц получаемых порошковых материалов.

Выполнение плазменного канала в виде обычного сопла, реализующего дозвуковые режимы истечения плазмы, или в виде сопла «Лаваля» для генерации сверхзвуковых плазменных струй дает возможность регулировать в широких пределах скорость истечения плазменных струй, позволяющей управлять размером частиц получаемых порошковых материалов.

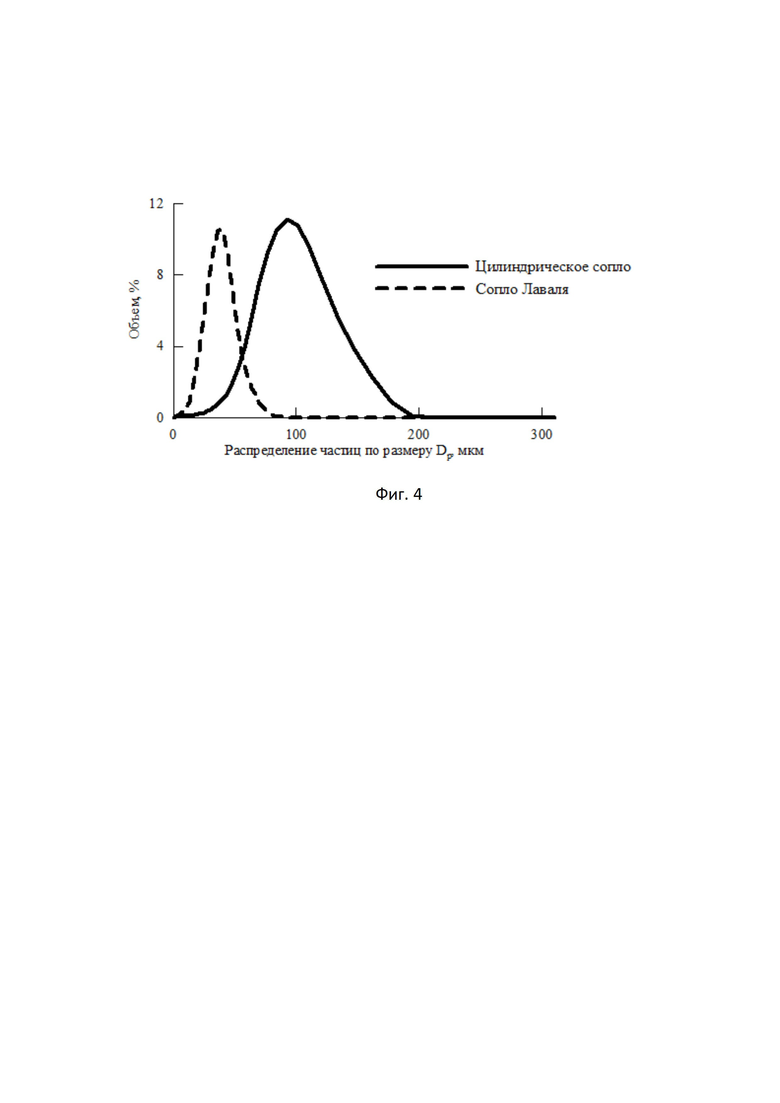

Изобретение иллюстрируется чертежами, где на фиг. 1 представлена плазменный узел распыления для получения порошковых материалов, на фиг.2 – схема узла многоточечного ввода проволоки в плазменную струю, на фиг. 3 –сечение А-А; на фиг 4 – график распределения частиц по размеру порошков нержавеющей стали, полученых при различных соплах.

Плазменный узел распыления для получения порошковых материалов включает плазмотрон 1 для генерации потоков плазмы с секционированной межэлектродной вставкой, сопряженный с соплом 2 многоточечного плазменного узла 3 ввода. Каналы 4 ввода стержня или прутка 5 расположены симметрично относительно продольной оси 6 симметрии плазмотрона 1. Угол α между проекциями каналов 4 ввода на плоскость перпендикулярной оси симметрии плазмотрона 1 составляет 360°/n, где n – количество каналов 4 ввода распыляемого материала. Угол β между продольной осью 6 симметрии плазмотрона 1 и каналом 4 ввода распыляемого материала составляет от 45 до 90°.

Плазменный узел распыления для получения порошковых материалов работает следующим образом.

Плазмотрон 1 с секционированной межэлектродной вставкой генерирует поток термической плазмы, который истекает с заданной скоростью. Скорость истечения струи плазмы в зависимости от конфигурации плазменного канала (дозвуковое сопло, или сверхзвуковое сопло «Лаваля»), может быть как дозвуковой, так и сверхзвуковой. Через каналы 4 ввода распыляемого материала, стержень 5, под углом от β = 45 до 90° к оси плазменного потока вводят в высокотемпературный поток термической плазмы, где материал нагревается до температуры плавления с образованием плёнки расплава. При этом не нарушается осевая симметрия диспергирующей струи плазмы за счет синхронного ввода стержней 5 в ядро плазменной струи. Под воздействием динамического давления плазмы образованная пленка срывается с распыляемого материала в виде сферических частиц (за счёт сил поверхностного натяжения) и собирается в узле сбора порошковых материалов (на фиг. не показано).

Были проведены эксперименты на установках с плазменным узлом распыления для получения порошковых материалов из нержавеющей стали.

Пример 1

Порошок получали на плазмотроне с секционированной межэлектродной вставкой. В узле ввода, симметрично продольной оси плазмотрона расположены 2 канала. Каналы расположены под углом α=180° между проекциями каналов ввода на плоскость перпендикулярной оси симметрии плазмотрона. Угол между осью симметрии плазмотрона и центральной осью симметрии канала ввода распыляемого материала составляет β=90°. В эксперименте использовали цилиндрическое сопло с D = 6 мм. Диаметр стержня = 1 мм.

На фиг. 4 представлено распределения частиц порошков из нержавеющей стали, полученные с помощью рассматриваемого узла распыления. При использовании цилиндрического сопла с D = 6 мм был получен порошок со средним значением размера частиц 95 мкм, параметры, характеризующие ширину распределения d10 и d90, равнялись 54 и 140 мкм. Порошок с такими параметрами можно использовать для плазменного порошкового напыления и лазерной наплавки (Direct Metal Deposition) без дополнительного просева.

Пример 2

Порошок получали аналогично примеру 1, но в качестве сопла использовали сверхзвуковое сопло Лаваля с диаметром 6 мм. Диаметр стержня 1 мм. Число каналов составляло 3. Каналы расположены под углом α=120°. Угол между осью симметрии плазмотрона и центральной осью симметрии канала ввода распыляемого материала составляет β=45°.

При использовании сопла «Лаваля» был получен порошок со средним значением размера частиц 14 мкм, параметры, характеризующие ширину распределения d10 и d90, равнялись 19 и 53 мкм. На фиг. 4 представлено распределения частиц порошков из нержавеющей стали, полученные с помощью рассматриваемого узла распыления. Данный порошок можно использовать в технологии лазерного селективного спекания в лазерных 3D-принтерах без дополнительного просева.

Для сравнения, используемый коммерческий доступный порошок марки PH1 имеет средний размер 39 мкм, d10 и d90, соответственно, 22 и 59 мкм. Однако данный порошок был получен в несколько стадий: газовое распыление, термическая обработка и просев.

Плазменный узел распыления позволяет получать порошок узкофракционного состава. Данный порошок не требует дополнительного просева и термической обработки даже при использовании таких технологий как лазерное селективное спекание.

Плазменный узел распыления для получения порошкового материала в настоящее время находится на стадии сборки пилотной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2092981C1 |

| Устройство для распыления потока расплава с помощью газа | 2020 |

|

RU2816832C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2283364C2 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЧАСТИЦ ПОРОШКА И СПОСОБ ЕЕ РАБОТЫ | 2017 |

|

RU2671034C1 |

| Способ напыления газотермических покрытий на внутренние поверхности и устройство для его реализации | 2017 |

|

RU2650471C1 |

| Способ и устройство для получения порошков для аддитивных технологий | 2020 |

|

RU2751609C1 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ (ВАРИАНТЫ) | 2006 |

|

RU2328096C1 |

Изобретение относится к плазмотрону для получения порошковых материалов. Плазмотрон содержит сопло и узел ввода распыляемого материала в поток плазмы. Плазмотрон выполнен с секционированной межэлектродной вставкой. Узел ввода распыляемого материала выполнен в виде симметрично расположенных относительно продольной оси симметрии плазмотрона и на одинаковом расстоянии друг от друга каналов ввода распыляемого материала в виде стержней или прутков, выходные концы которых расположены в плазменном канале плазмотрона с возможностью расположения концов распыляемого материала в выходной части сопла плазмотрона. Угол α между проекциями каналов ввода на плоскость, перпендикулярную оси симметрии плазмотрона, составляет 360°/n, где n – количество каналов ввода распыляемого материала. Угол β между осью симметрии плазмотрона и продольной осью канала ввода распыляемого материала составляет от 45 до 90°. Обеспечивается получение узкофракционного состава порошковых материалов повышенного качества. 3 з.п. ф-лы, 4 ил., 2 пр.

1. Плазмотрон для получения порошковых материалов, содержащий сопло и узел ввода распыляемого материала в поток плазмы, отличающийся тем, что плазмотрон выполнен с секционированной межэлектродной вставкой, а узел ввода распыляемого материала выполнен в виде симметрично расположенных относительно продольной оси симметрии плазмотрона и на одинаковом расстоянии друг от друга каналов ввода распыляемого материала в виде стержней или прутков, выходные концы которых расположены в плазменном канале плазмотрона с возможностью расположения концов распыляемого материала в выходной части сопла плазмотрона, при этом угол α между проекциями каналов ввода на плоскость, перпендикулярную оси симметрии плазмотрона, составляет 360°/n, где n – количество каналов ввода распыляемого материала, а угол β между осью симметрии плазмотрона и продольной осью канала ввода распыляемого материала составляет от 45 до 90°.

2. Плазмотрон по п. 1, отличающийся тем, что число n каналов ввода распыляемого материала составляет от 2 до π*D/d, причем D – диаметр канала, d – диаметр стержня распыляемого материала.

3. Плазмотрон по п. 1, отличающийся тем, что распыляемый материал в виде стержня или прутка имеет диаметр, составляющий от 0,5 мм до 1/4 диаметра сопла плазмотрона.

4. Плазмотрон по п. 1, отличающийся тем, что сопло плазмотрона выполнено в виде дозвукового цилиндрического или сверхзвукового сопла Лаваля.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЧАСТИЦ ПОРОШКА И СПОСОБ ЕЕ РАБОТЫ | 2017 |

|

RU2671034C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛА ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2015 |

|

RU2588931C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ ТИТАНА | 2015 |

|

RU2593061C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| JP 64062405 A, 08.03.1989 | |||

| US 5707419 A1, 13.01.1998. | |||

Авторы

Даты

2021-06-11—Публикация

2020-10-19—Подача