Изобретение относится к области машиностроения, в частности, к подшипникам скольжения и может быть использовано в узлах механизмов, машин, роторных машинах, к которым предъявляются повышенные требования по надежности опорного узла.

Известен способ изготовления втулки подшипника скольжения, включающий изготовление втулки с наружным диаметром, равным посадочному диаметру узла, в который устанавливают втулку, и механическое нанесение микрорельефа на внутреннюю поверхность втулки, при этом на внутреннюю поверхность втулки, выполненную из антифрикционного материала, с нанесенным микрорельефом, наносят пленочное антифрикционное покрытие, обеспечивающее в сочетании с микрорельефом образование микрованночек для удержания смазочного материала. (Патент РФ №2734210, F16C 33/04, F16C 33/12, В23Р 6/00, опубликовано 2020 г.).

Недостатками известного способа являются отсутствие информативности о начале износа рабочей поверхности подшипника скольжения, его предельно допустимой величине и критической величине, при которой невозможна эксплуатация узла, в который входит данный подшипник скольжения, а также разрушение поверхностного слоя антифрикционного покрытия при тяжелых условиях эксплуатации подшипниковых узлов скольжения.

Технической задачей является возможность получения информации в режиме реального времени о состоянии рабочей поверхности подшипника скольжения, что позволит спрогнозировать остаточный ресурс работы узла или агрегата, в состав которого входит данный подшипник.

Поставленная задача достигается способом изготовления подшипника скольжения с возможностью диагностики предельного изнашивания рабочей поверхности, включающим механическое нанесение микрорельефа на рабочую поверхность подшипника, выполненную из антифрикционного материала, затем на рабочей поверхности подшипника скольжения механическим способом наносят канавки, соединенные с наружной поверхностью подшипника соответствующими проходами, и углубления, соединенные с наружной поверхностью подшипника соответствующими проходами, затем механически обработанный подшипник обрабатывают сжатым воздухом, обезжиривают рабочую поверхность подшипника, в канавки устанавливают индикаторы износа, а в углубления - датчики температуры и соединяют их через упомянутые соответствующие проходы с измерительной системой, далее на рабочую поверхность подшипника наносят последовательно слои твердого антифрикционного покрытия, подбирают соответствующие режимы полимеризации каждого слоя с временными интервалами при межслойном нанесении при +20°С не менее 15 мин, при окончательном нанесении при +20°С не менее 120 мин, затем осуществляют притирку рабочей поверхности.

Технический результат достигается за счет нанесения и внедрения в поверхностный слой антифрикционного покрытия индикатора износа, с помощью которого можно контролировать состояние рабочей поверхности подшипника скольжения с момента начала износа и до его критической величины, что позволит спрогнозировать остаточный ресурс работы узла или агрегата.

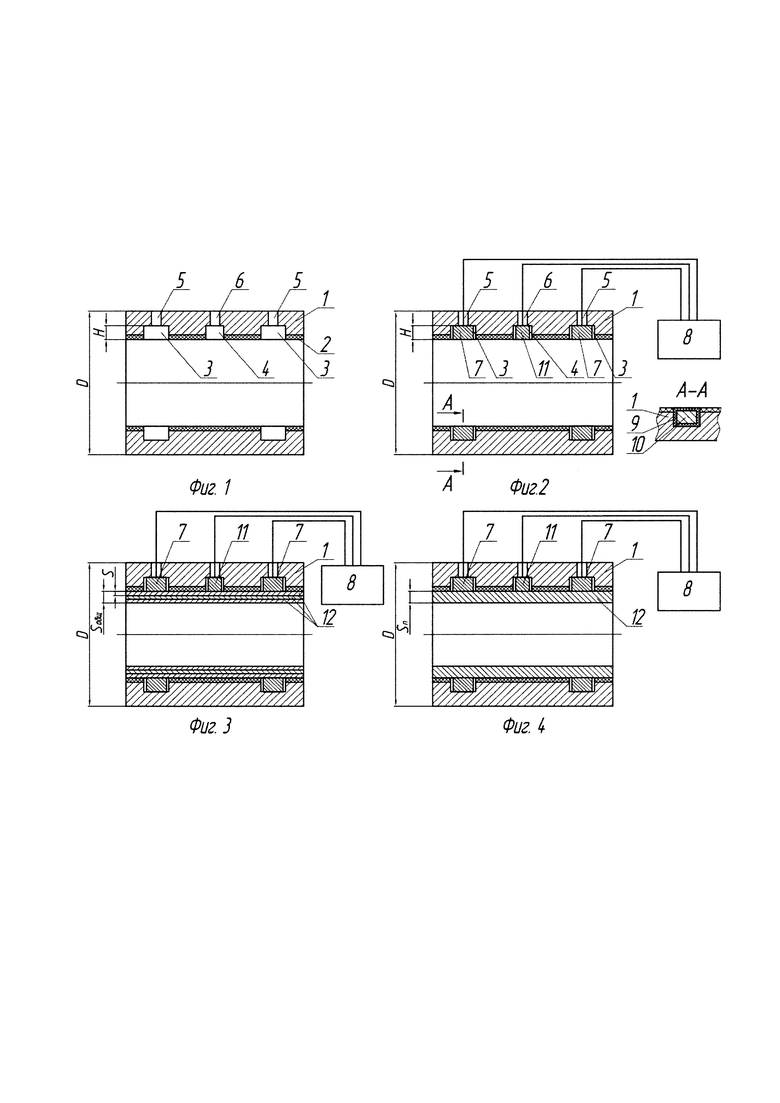

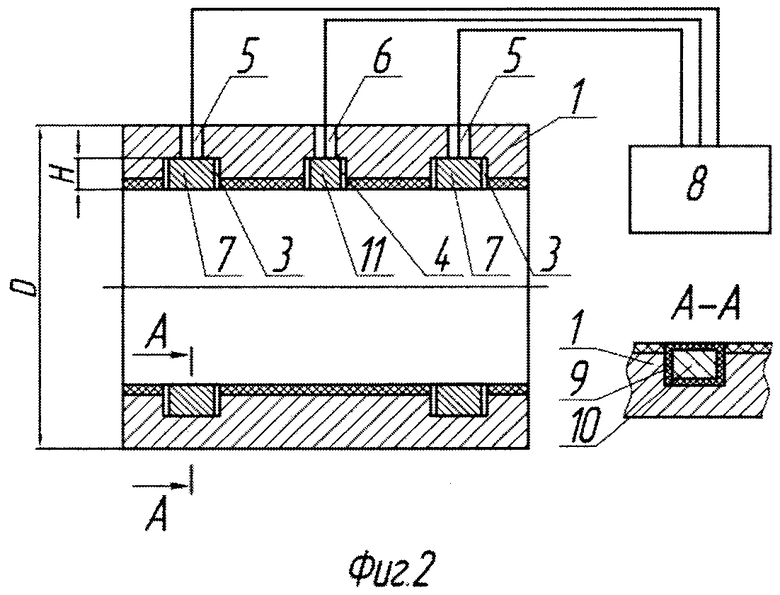

Сущность изобретения поясняется чертежами.

Способ включает в себя четыре основных операции: изготовление заготовки подшипника скольжения, установка диагностических элементов, нанесение покрытия и обработка рабочей поверхности.

На фиг. 1 изображен фрагмент заготовки втулки подшипника скольжения; на фиг. 2 - фрагмент заготовки подшипника скольжения с установленными диагностическими элементами; на фиг. 3 - фрагмент заготовки подшипника скольжения после нанесения покрытия; на фиг. 4 - фрагмент заготовки подшипника скольжения после обработки его рабочей поверхности.

Способ осуществляется следующим образом.

На рабочую поверхность подшипника 1 скольжения (фиг. 1), выполненного из антифрикционного материала, например, БрОФ10-1 с наружным диаметром, равным посадочному диаметру D узла, куда устанавливается подшипник 1 скольжения, механическим способом наносят требуемый микрорельеф 2 с помощью пескоструйной обработки кварцевым песком 1К103025ГОСТ2138-9 (величина фракции 0,1-0,25 мм). Затем на рабочую поверхности подшипника 1 скольжения механическим способом делают необходимое количество канавок 3 глубиной Н и необходимое количество углублений 4. Канавки 3 соединены с наружной поверхностью подшипника 1 скольжения проходами 5. Углубления 4 соединены с рабочей поверхностью подшипника 1 скольжения проходами 6. Механически обработанный подшипник 1 скольжения обрабатывают сжатым воздухом (давление воздуха - от 0,2 до 0,5 МПа при расходе от 1,5 до 3 м3/мин; угол наклона воздушной струи к поверхности детали от 60° до 90°; дистанция обработки (расстояние от сопла до поверхности детали) - от 100 до 150 мм) и обезжиривают внутреннюю поверхность подшипника 1 скольжения очистителем-активатором, например, MODENGY ТМ путем распыления состава на поверхности с расстояния 150-200 мм до получения ее полного залитая при времени ожидания не менее 15 мин до полного испарения состава.

В канавки 3 (фиг. 2) устанавливают индикаторы 7 износа и соединяют их через проходы 5 с измерительной системой 8. Индикатор 7 износа представляет собой элемент, который состоит из изоляции 9, например, поливинилхлорида и токопроводящего материала 10, например, меди (сечение А-А). В углубления 4 устанавливают датчики 11 температуры и через проходы 6 соединяют их с измерительной системой 8.

Затем на рабочую поверхность подшипника 1 скольжения (фиг. 3) наносят последовательно несколько слоев (от 3 до 5) твердого антифрикционного покрытия 12, например, MODENGY 1003. Толщина S каждого слоя покрытия составляет от 4 до 5 мкм. В зависимости от марки используемого твердого антифрикционного покрытия, подбирают разные режимы полимеризации твердого антифрикционного покрытия при нагреве в печи либо при комнатной температуре, поэтому как между межслойным интервалом нанесения, так и окончательным нанесением необходимо выдерживать временные интервалы: при межслойном нанесении при +20°С время полимеризации составляет не менее 15 мин, при окончательном нанесении при +20°С время полимеризации составляет не менее 120 мин. На конечном этапе общей полимеризации все нанесенные слои покрытия превращаются в одно целое, при этом общая толщина нанесенного твердого антифрикционного покрытия S06m составляет не более 25 мкм.

После полимеризации твердого антифрикционного покрытия 12 осуществляют обработку рабочей поверхности подшипника 1 скольжения, а именно, ее притирку (фиг. 4) Данную операцию осуществляют следующим образом. В подшипник 1 скольжения устанавливают специальный инструмент - цилиндрический притир (на чертеже не показан). Наружный диаметр притира соответствует номинальному размеру рабочей поверхности подшипника 1 скольжения. Притирку поверхности осуществляют с помощью вращения притира вокруг своей оси. Число оборотов - 25-30. При этом толщина твердого антифрикционного покрытия после притирочной операции будет составлять Sп=70-80% Sобщ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2019 |

|

RU2734210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2708410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2019 |

|

RU2734211C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ ДЕТАЛЕЙ ИЗ ЧУГУНОВ | 2000 |

|

RU2173731C1 |

| МЕХАТРОННЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2020 |

|

RU2750542C1 |

| ИНТЕЛЛЕКТУАЛЬНАЯ ОПОРА СКОЛЬЖЕНИЯ | 2023 |

|

RU2822207C1 |

| УСТРОЙСТВО КОНТРОЛЯ ИЗНОСА ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2022 |

|

RU2783716C1 |

| СПОСОБ РЕМОНТА ГИДРОРАСПРЕДЕЛИТЕЛЕЙ | 2008 |

|

RU2398668C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА "ЗОЛОТНИКОВАЯ ПАРА" | 2005 |

|

RU2293641C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2006 |

|

RU2310015C1 |

Изобретение относится к области машиностроения, в частности к способам изготовления подшипников скольжения. Способ изготовления подшипника скольжения с возможностью диагностики предельного изнашивания рабочей поверхности включает механическое нанесение микрорельефа на рабочую поверхность подшипника, выполненную из антифрикционного материала. Наносят на рабочую поверхность подшипника скольжения канавки и углубления механическим способом. Обрабатывают подшипник сжатым воздухом. Обезжиривают рабочую поверхность подшипника. Устанавливают в канавки индикаторы износа, а в углубления - датчики температуры. Соединяют индикаторы износа и датчики температуры с измерительной системой. Наносят на рабочую поверхность подшипника последовательно слои твердого антифрикционного покрытия. Подбирают соответствующие режимы полимеризации каждого слоя с временными интервалами при межслойном нанесении при +20°С не менее 15 мин. При окончательном нанесении при +20°С не менее 120 мин, затем осуществляют притирку рабочей поверхности. Достигается возможность прогнозирования остаточного ресурса подшипника. 4 ил.

Способ изготовления подшипника скольжения с возможностью диагностики предельного изнашивания рабочей поверхности, включающий механическое нанесение микрорельефа на рабочую поверхность подшипника, выполненную из антифрикционного материала, затем на рабочей поверхности подшипника скольжения механическим способом наносят канавки, соединенные с наружной поверхностью подшипника соответствующими проходами, и углубления, соединенные с наружной поверхностью подшипника соответствующими проходами, затем механически обработанный подшипник обрабатывают сжатым воздухом, обезжиривают рабочую поверхность подшипника, в канавки устанавливают индикаторы износа, а в углубления - датчики температуры и соединяют их через упомянутые соответствующие проходы с измерительной системой, далее на рабочую поверхность подшипника наносят последовательно слои твердого антифрикционного покрытия, подбирают соответствующие режимы полимеризации каждого слоя с временными интервалами при межслойном нанесении при +20°С не менее 15 мин, при окончательном нанесении при +20°С не менее 120 мин, затем осуществляют притирку рабочей поверхности.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 2010 |

|

RU2462625C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2019 |

|

RU2734210C1 |

| CN 208951104 U, 07.06.2019. | |||

Авторы

Даты

2022-11-11—Публикация

2022-05-24—Подача