Изобретение относится к области машиностроения и ремонта машин, может быть использовано как при изготовлении новых деталей, так и при восстановлении изношенных деталей, в частности, подшипников скольжения.

Известен способ изготовления подшипника скольжения, включающий изготовление втулки, подготовку ее внутренней цилиндрической поверхности, нанесение на нее покрытия газотермическим напылением, при этом втулку изготавливают стальной, а подготовку внутренней цилиндрической поверхности производят нарезанием «рваной» резьбы с последующим косым сетчатым накатыванием. (Патент РФ №2416744, МПК F16 33/00, опубликовано 27.12.10 г. Бюл. №11).

Недостатком известного способа являются повышенная пористость и низкая прочность внутренней поверхности подшипника скольжения, в результате чего наблюдается повышенный износ в период пуска, останова и реверса.

Техническая задача, которую решает данное изобретение, заключается в увеличении ресурса работы подшипника скольжения в период пуска, останова и реверса.

Поставленная задача достигается тем, что изготовление втулки подшипника скольжения, включающий изготовление втулки с наружным диаметром, равным посадочному диаметру узла, в который устанавливают втулку, и механическое нанесение микрорельефа на внутреннюю поверхность втулки, согласно изобретению на внутреннюю поверхность втулки, выполненную из антифрикционного материала, с нанесенным микрорельефом, наносят пленочное антифрикционное покрытие, обеспечивающее в сочетании с микрорельефом образование микрованночек для удержания смазочного материала.

Технический результат достигается за счет нанесения требуемого микрорельефа и пленочного антифрикционного покрытия, позволяющего снизить пористость, увеличить плотность покрытия поверхностного слоя подшипника скольжения, уменьшить коэффициент трения скольжения, что позволяет достичь увеличение ресурса работы подшипника скольжения в период пуска, останова и реверса.

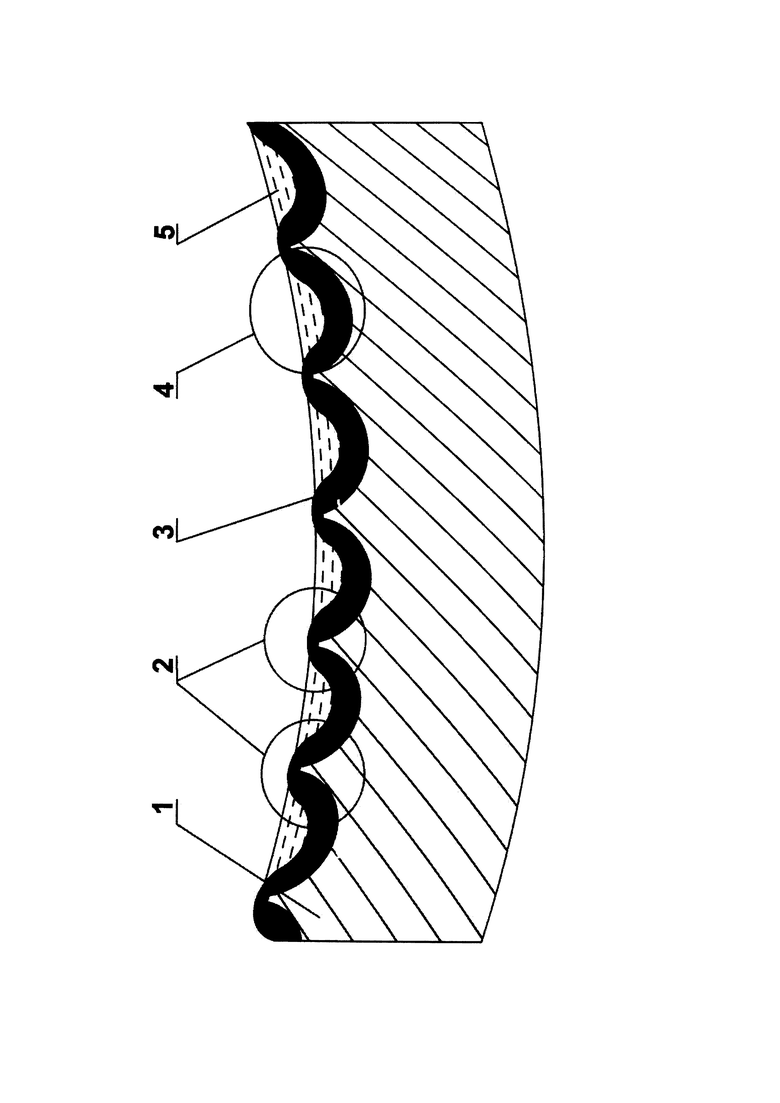

Сущность изобретения поясняется рисунком.

На рисунке изображен фрагмент подшипника скольжения, полученного по предлагаемому способу.

Способ осуществляется следующим образом.

Изготавливают втулку 1 из антифрикционного материала, например, БрОФ10-1 с наружным диаметром, равным посадочному диаметру узла, куда устанавливается подшипник скольжения. На внутреннюю поверхность втулки 1 механическим способом наносят требуемый микрорельеф 2. Затем наносят на внутреннюю поверхность втулки 1 пленочное антифрикционное покрытие 3, например, ПТФЭ позволяющее уменьшить коэффициент трения скольжения за счет уменьшения шероховатости и образования на поверхности антифрикционного покрытия 3 микрованночек 4, задерживающих смазочный материал 5 на внутренней поверхности втулки 1 подшипника скольжения.

При запуске, остановке и реверсе вращения вала наличие микрованночек 4 с нанесенным пленочным антифрикционным покрытием 3 и смазочного материала 5 в них позволяет при любой скорости вращения вала обеспечить жидкостное трение в зоне контакта вала и внутренней поверхности втулки 1 подшипника скольжения, что уменьшает трение и, соответственно, увеличивает долговечность подшипника скольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2019 |

|

RU2734211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ С ВОЗМОЖНОСТЬЮ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО ИЗНАШИВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ | 2022 |

|

RU2783323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2708410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2509236C2 |

| ИНТЕЛЛЕКТУАЛЬНАЯ ОПОРА СКОЛЬЖЕНИЯ | 2023 |

|

RU2822207C1 |

| УПОРНЫЙ ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК | 2018 |

|

RU2710091C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С РЕГУЛЯРНЫМ МИКРОРЕЛЬЕФОМ | 2011 |

|

RU2475653C1 |

| ГИБРИДНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ С ИНТЕЛЛЕКТУАЛЬНЫМ УПРАВЛЕНИЕМ | 2023 |

|

RU2821860C1 |

| МЕХАТРОННЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2020 |

|

RU2750542C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕРАЗЪЕМНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2280550C1 |

Изобретение относится к области машиностроения и ремонта машин, может быть использовано как при изготовлении новых деталей, так и при восстановлении изношенных деталей, в частности подшипников скольжения. Способ изготовления втулки подшипника скольжения включает изготовление втулки с наружным диаметром, равным посадочному диаметру узла, в который устанавливают втулку, и механическое нанесение микрорельефа на внутреннюю поверхность втулки. На внутреннюю поверхность втулки, выполненную из антифрикционного материала, с нанесенным микрорельефом наносят пленочное антифрикционное покрытие, обеспечивающее в сочетании с микрорельефом образование микрованночек для удержания смазочного материала. Увеличивается ресурс работы подшипника скольжения в период пуска, останова и реверса. 1 ил.

Способ изготовления втулки подшипника скольжения, включающий изготовление втулки с наружным диаметром, равным посадочному диаметру узла, в который устанавливают втулку, и механическое нанесение микрорельефа на внутреннюю поверхность втулки, отличающийся тем, что на внутреннюю поверхность втулки, выполненную из антифрикционного материала, с нанесенным микрорельефом, наносят пленочное антифрикционное покрытие, обеспечивающее в сочетании с микрорельефом образование микрованночек для удержания смазочного материала.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2509236C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2539515C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2708410C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С РЕГУЛЯРНЫМ МИКРОРЕЛЬЕФОМ | 2011 |

|

RU2475653C1 |

| JP 58061328 A, 12.04.1983 | |||

| CN 208951104 U, 07.06.2019 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2416744C2 |

Авторы

Даты

2020-10-13—Публикация

2019-12-16—Подача