Изобретение относится к машиностроению и ремонту деталей машин и может быть использовано для увеличения ресурса и надежности узлов трения типа "плунжерная пара".

Известен способ ремонта узлов трения типа "плунжерная пара", состоящих из корпуса и плунжера, который заключается в перекомплектации деталей с последующей подгонкой. При износах отверстий корпусов, выходящих из поля размерных групп, рекомендуется применять их расточку, развертку с последующей притиркой или алмазное хонингование под новый ремонтный размер (см. Нилов Н. И. Методические рекомендации по технологии ремонта гидравлической аппаратуры. - М.: Центр научно-технической информации и рекламы, 1988. - 36 с.).

Однако использование указанного способа ремонта сопряжено с трудностями осуществления селективной сборки плунжерных пар, т.к. требует наличия большого ремонтного фонда. Кроме того, обеспечение точности соединения требует восстановления плунжера.

Известен также способ восстановления отверстий чугунных деталей электролитическим хромированием с последующей механообработкой нанесенного слоя металлопокрытия (Богорау Л.Я. Хромирование. - Л.: Машиностроение. 1984. -121 с.).

Однако использование данного метода для восстановления чугунных деталей ограничено тем, что полученные покрытия отличаются плохой сцепляемостью с материалом детали и недостаточной износостойкостью.

Технический эффект заключается в получении более износостойкого покрытия с особыми свойствами микрорельефа, а также в повышении его сцепляемости с материалом чугунной детали.

Сущность изобретения заключается в том, что способ восстановления отверстий деталей из чугунов, включающий нанесение износостойкого антифрикционного покрытия и последующую его механическую обработку, отличается тем, что нанесение покрытия из меди при износе отверстия до 140 мкм осуществляют электроискровой наплавкой с энергией импульса 0,28-1,66 Дж, удельным временем наплавки 2,0-3,0 мин/см2, при частоте вибрации электрода 150-250 Гц. При износе отверстий 140-300 мкм перед нанесением покрытия из меди электроискровой наплавкой наносят слой покрытия из стали с удельным временем наплавки 2,5-4,0 мин/см2.

Предлагаемый способ осуществляется следующим образом. При износах отверстий корпусов гидрораспределителей до 140 мкм, согласно изобретению, на изношенные пояски, после предварительного выведения следов износа, с помощью установки "Элитрон 22БМ" наносят электроискровое покрытие из меди на режимах с энергией импульса 0,28-1,66 Дж, удельным временем наплавки 2,0-3,0 мин/см2, при частоте вибрации электрода 150-250 Гц. Затем при помощи доводки отверстия притиром обеспечивают технологический зазор в соединении 8-16 мкм. При износах отверстий корпусов гидрораспределителей 140-300 мкм, согласно изобретению, перед нанесением меди электроискровой наплавкой наносят слой покрытия из стали на тех же энергетических режимах с удельным временем наплавки 2,5-4,0 мин/см2.

Заявляемые пределы параметров операций обосновываются следующим. При сравнении параметров шероховатости поверхностей, полученных после электроискровой наплавки (ЭИН) и хромированием с последующей обработкой режущим инструментом (хонингованием) выявляется преимущество поверхности, обработанной электрическими импульсами. Эта поверхность, после сглаживания случайных выступов от прилипших частичек распыленного металла, имеет скругленный оплавленный рельеф без острых "рваных" выступов, как после механической обработки. Кроме того, наплавленная поверхность имеет более правильные сферические углубления, равномерно расположенные по всей поверхности и имеющие упорядоченную направленность микрорельефа. Это способствует созданию несквозных масляных карманов, что обеспечивает снижение коэффициента трения и повышению гидроплотности соединения.

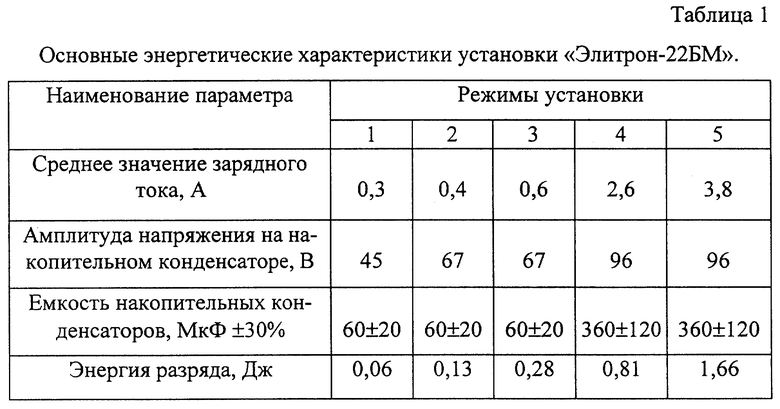

Исследование заявленных режимов и времени ЭИН поверхности корпуса осуществляли на модернизированной установке "Элитрон-22БМ" Энергетические характеристики установки представлены в табл. 1. Наплавку осуществляли электродержателем с возвратно-поступательным движением электрода. Частота импульсов генератора составляла 150-250 Гц. При частоте импульсов менее 150 Гц сплошность покрытия не превышала 60%, а при частоте выше 250 Гц процесс проходил нестабильно из-за залипания электрода.

Для восстановления приняты 3, 4 и 5 режимы с энергией импульса 0,28-1,66 Дж (см. табл. 1), т.к. только они позволяют эффективно влиять на толщину покрытия образца. Первый и второй режимы используются для упрочнения поверхностей.

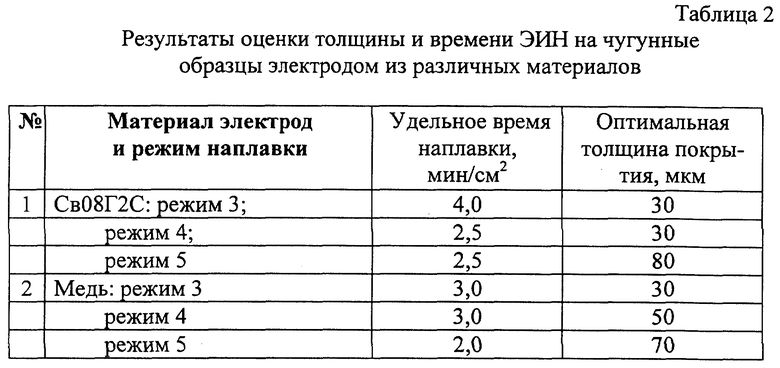

В процессе эксперимента старались получить максимально возможную толщину слоя медного покрытия, имеющего сплошность не менее 75%, результаты эксперимента представлены в табл. 2.

Исследование износостойкости наплавленных образцов проводили на машине трения СМТ-1 в соответствии с требованиями ГОСТ 23.244-86. Исследование шероховатости поверхностей образцов проводили на профилографе-профилометре "Talysurf-4" согласно ГОСТ 2789-73.

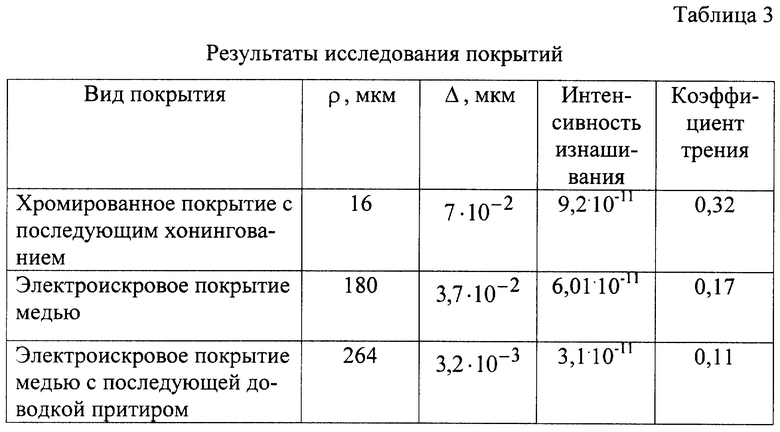

Результаты исследования представлены в табл. 3. Они показывают, что износостойкость электроискрового покрытия после доводки притиром в среднем в 3 раза превышает износостойкость хромового покрытия. Это объясняется значительным снижением коэффициента трения электроискрового покрытия, повышением радиуса кривизны выступов его профиля и уменьшением комплексного параметра шероховатости (табл. 3).

Электролитические хромовые покрытия отличаются высокими внутренними напряжениями, которые возникают в результате перехода неустойчивой гексагональной структуры кристаллов электролитического хрома в объемно центрированную кубическую структуру. Остаточные напряжения усиливают вероятность растрескивания хромовых покрытий и шелушения их при механической обработке, что снижает прочность его сцепления с материалом детали.

Результаты металлографических исследований показали, что основной металл из чугуна СЧ21 как и в исходном состоянии, так и после обработки ЭИН имеет структуру перлита с пластинчатым графитом. Отбеливание чугуна вблизи зоны контактирования с покрытием отсутствует. Это способствует повышению прочности сцепления электроискрового покрытия с материалом детали, которая в 1.4 раза превышает прочность сцепления хромового покрытия.

Таким образом, применение способа восстановления отверстий в чугунных деталях ЭИН позволяет получать покрытия с высокими триботехническими свойствами, особым микрорельефом поверхности и высокой прочностью сцепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛОСКИХ ЗОЛОТНИКОВЫХ ПАР | 2002 |

|

RU2230645C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В КОРПУСНЫХ ДЕТАЛЯХ | 2000 |

|

RU2172234C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ОТВЕРСТИЙ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2301140C1 |

| СПОСОБ РЕМОНТА ТУРБОКОМПРЕССОРОВ | 2006 |

|

RU2311276C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА "ЗОЛОТНИКОВАЯ ПАРА" | 2005 |

|

RU2293641C2 |

| Способ ремонта нерегулируемых аксиально-поршневых гидромашин | 2018 |

|

RU2680631C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПАР ТРЕНИЯ ИНТЕГРАЛЬНЫХ РУЛЕВЫХ МЕХАНИЗМОВ С ГИДРОУСИЛИТЕЛЕМ РУЛЯ | 2010 |

|

RU2476300C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОРЕННЫХ ОПОР БЛОКОВ ДВИГАТЕЛЕЙ | 2014 |

|

RU2552613C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И ЧУГУНОВ | 2004 |

|

RU2271913C2 |

| СПОСОБ РЕМОНТА ГИДРОРАСПРЕДЕЛИТЕЛЕЙ | 2008 |

|

RU2398668C2 |

Изобретение относится к машиностроению и ремонту деталей машин и может быть использовано для увеличения ресурса и надежности узлов трения типа "плунжерная пара" путем обеспечения точности отверстий корпусных деталей из чугунов нанесением покрытий с особыми физико-механическими свойствами. При износе отверстий до 140 мкм способ включает нанесение покрытий из меди электроискровой наплавкой с энергией импульса 0,28-1,66 Дж, удельным временем наплавки 2,0-3,0 мин/см2 при частоте вибрации электрода 150-250 Гц. При износе отверстий 140-300 мкм перед нанесением покрытий из меди наносят слой покрытия из стали с удельным временем наплавки 2,5-4,0 мин/см2. 2 с.п. ф-лы, 3 табл.

| БОГОРАУ Л.Я | |||

| Хромирование | |||

| Л.: Машиностроение, 1984, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Способ получения антифрикционных покрытий | 1982 |

|

SU1071665A1 |

| DE 3515312 А1, 30.10.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ САМОФЛЮСУЮЩИХСЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ИЗДЕЛИЯХ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1997 |

|

RU2112815C1 |

| 0 |

|

SU154196A1 | |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2001-09-20—Публикация

2000-04-24—Подача