Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления керамического проппанта, предназначенного для использования в качестве расклинивающего агента при добыче нефти или газа методом гидравлического разрыва пласта (ГРП) - наиболее эффективным способом извлечения углеводородов.

Сущность метода ГРП заключается в закачивании под давлением вязкой жидкости гидроразрыва в нефте- и газоносные пласты, в результате чего, в пласте образуется множество трещин, в которые проникает жидкость. Для сохранения трещин в разомкнутом состоянии в закачиваемую жидкость добавляют сферические гранулы (пронпант), которые, проникая с жидкостью в трещину и заполняя ее, создают прочный расклинивающий каркас с высокой проницаемостью для нефти и газа.

Среди многочисленных способов получения проппанта наиболее распространенным и технологичным является грануляция исходного молотого сырья с последующей термообработкой гранул. Получение проппанта в смесителе-грануляторе из различных видов алюмосиликатного сырья известно из ряда патентов /1-8/. В приведенных патентах общим является введение связующего компонента в процессе грануляции. Растворы связующего, проявляя адгезионные свойства, способствуют сцеплению исходных частиц молотого сырья и образованию зародышей гранул. От свойств растворов связующего зависит плотность сформировавшихся гранул, что определяет скорость твердофазовых высокотемпературных реакций, степень спекания и, соответственно, прочность полученного проппанта.

В патентах /9-10/ при получении керамического проппанта в качестве связующего агента используется, например, крахмал, карбоксиметилцеллюлоза (КМЦ), метилцеллю-лоза, поливиниловый спирт, гуар и другие компоненты-пластификаторы, известные из практики.

В патенте /11/ авторы предлагают получать керамический пропнант в высокоскоростном смесителе-грануляторе из смеси необожженных боксита, сланцев и кварца, к которым добавляют пластификаторы волластонит и тальк. В качестве связующего при грануляции используют водный раствор крахмала. Недостатками данного способа являются невысокая прочность и кислотостойкость проппанта, обусловленные тем, что применяемые волластонит и тальк в совокупности с примесями образуют в объеме гранул низкопрочную и кисло-торастворимую стеклофазу. Кроме того, для растворения крахмала требуется разогрев воды до 70-90°С.

В заявке на изобретение /12/ получают проппант из алюмосиликатного сырья различных фракций, в том числе и полифракционный проппант с размерами частиц менее 2000 мкм.

В патенте /13/ предлагается способ получения проппанта с размерами 10-2000 мкм грануляцией предварительно термообработанного исходного алюмосиликатного или маг-незиально-силикатного с использованием в качестве связующего водного раствора или суспензии фторсодержащего соединения с, по крайней мере, одним из компонентов: 0,5-5,0% водным раствором карбоксиметилцеллюлозы, метилцеллюлозы, лигносульфонатов технических, крахмала, жидкого стекла. В качестве исходного сырья используют, по крайней мере, один из видов алюмосиликатного сырья: боксит, каолин, кианит, андалузит, силлиманит, глина огнеупорная бокситовая или смесь, по крайней мере, одного из видов магне-зиально-силикатного сырья: серпентинит, серпентинитомагнезит, оливинит, дунит, форстеритовый концентрат с высококремнеземистым песком, с каолиновой глиной и/или каолином.

Наиболее близким по совокупности признаков к данному изобретению (прототип) является патент /14/, в котором полифракционный проппант с размерами гранул не более 2000 мкм получают грануляцией алюмосиликатного сырья с использованием связующего. Проппант при применении в процессе гидроразрыва пласта разделяют непосредственно в бункере по размерам гранул одним из двух способов, в зависимости от конструкции бункера.

Применение полифракционного проппанта, получаемого в соответствии с прототипом, является прогрессивным и позволяет максимально увеличить эффективную длину трещин гидроразрыва за счет заполнения микротрещин. Однако, недостатком приведенного прототипа является то, что использование при грануляции известного связующего не обеспечивает достаточную прочность получаемого проппанта, а предлагаемая сепарация по-лифракционного проппанта в бункере перед его применением при гидроразрыве пласта усложняет процесс ГРП.

Способ получения проппанта, проппант и способ его применения, описанные в данном изобретении, позволяет устранить недостатки прототипа и приведенных аналогов.

Задачей изобретения является увеличение механической прочности проппанта за счет использования в качестве связующего суспензии частиц отработанных алюмокобальтмо-либденовых катализаторов газоочистки в водном растворе декстрина; значительное упрощение способа применения полифракционного проппанта за счет использование его в виде единой фракции.

Поставленная задача решается тем, что в способе получения проппанта, используемого при добыче нефти и газа методом гидравлического разрыва пласта, включающем в себя предварительную термообработку исходного сырья, его помол, гранулирование в смесителе-грануляторе при введении связующего, добавление в смеситель-гранулятор на конечной стадии грануляции исходного термообработанного молотого сырья, сушку гранул при температуре 110-550°С и их рассев, обжиг высушенных гранул при температуре 900-1600°С и рассев обожженных гранул на товарные фракции, в качестве связующего используют суспензию частиц с размерами не более 5 мкм отработанных алюмокобальтмолибде-новых катализаторов (АКМ) газоочистки в 8,0-12,0% водном растворе декстрина, а полифракционный проппант при его применении используется как единая фракция гранул без изменения известных параметров использования проппанта при гидроразрыве пласта.

Выбор отработанных алюмокобальтмолибденовых катализаторов (АКМ) газоочистки в качестве одного из компонентов связующего объясняется его химическим составом и физико-химическими свойствами. Основными составляющими данного отработанного катализатора являются триоксид молибдена, оксид кобальта и активная форма оксида алюминия (γ-Al2O3).

При обжиге высушенных гранул, то есть при высокотемпературном спекании алюмосиликатного или магнезиально-силикатного сырья, действие триоксида молибдена как плавня, уменьшающего вязкость, определяется образованием жидких фаз на границах взаимодействия твердых фаз, что способствует увеличению скорости реакции жидкофазного спекания материала с образованием стеклофазы, которая заполняет поры и пустоты. При этом стекловидная фаза выступает связующим, объединяя частицы кристаллической фазы в объеме материала в прочный каркас /15/.

Присутствие активной формы низкотемпературной модификации оксида алюминия у-AlO3, которая является основным компонентом катализатора и отличается высокой химической активностью за счет множества свободных катионных связей и большой удельной поверхности (до 400 м2/г), способствует ускорению реакции образования муллита (3Al2O3⋅2SiO2), кристаллы которого определяют прочность керамического проппанта.

Влияние оксида кобальта на упрочнение кристаллической структуры обожженного проппанта объясняется тем, что катионы кобальта внедряются в подрешетку Al2O3 и MgO основных компонентов алюмосиликатного и магнезиально-силикатного сырья, таким образом, увеличивая их химическую активность, что в свою очередь способствует ускорению процесса спекания при формировании кристаллической структуры керамического проппанта.

Экспериментально установлено, что содержание частиц с размерами не более 5 мкм отработанных алюмокобальтмолибденовых катализаторов (АКМ) газоочистки в водном растворе декстрина в количестве 2,0-10,0 масс.% является оптимальным.

Широко доступные отработанные алюмокобальтмолибденовые (АКМ) катализаторы газоочистки имеют следующий химический состав /16/, масс. %: МоО3 - 15,0-18,0; СоО - 4,0-5,0; Na2O - не более 0,08; Fe2O3 - не более 0,08; Al2O3 - остальное.

Крахмал - главнейший представитель природных углеводов, синтезирующийся в растениях. Существенным недостатком всех видов крахмала является низкая скорость растворения в воде. Образующиеся гелеобразные неоднородности в водном растворе крахмала не позволяют равномерно распределить раствор в объеме гранулируемого порошка, что не только искажает процесс грануляции, не позволяя сформировать плотную однородную структуру гранулы, но снижает прочность высушенных и обожженных гранул.

Модифицированный крахмал, цена которого может быть значительно ниже других связующих веществ, позволяет снизить себестоимость конечного продукта - проппанта. Примером перевода крахмала в водорастворимое состояние является декстрин (или крахмалит), получаемый нагреванием крахмала до 140-160°С. Важнейшими свойствами декстрина являются хорошая связующая способность и максимальная (не менее 95%) растворимость в воде при комнатной температуре.

Декстринизация крахмала - это деструкция полисахаридов крахмала, разрушение структуры крахмального зерна при сухом нагреве с образованием растворимых в воде декстринов и некоторого количества продуктов глубокого распада углеводов (углекислого газа, окиси углерода и др.) /17/. Крахмал состоит из двух типов молекул: амилозы (в среднем, 20-30%) и амилопектина (в среднем, 70-80%). Они формируют структурный комплекс зерен, который состоит из кристаллической и аморфной частей. Модифицированный крахмал - это углевод, подвергнутый технологическим процессам, реструктуризирующим строение амилопластов и влияющим на физические свойства крахмала. Такой полисахарид растворяется в воде при комнатной температуре. Из-за взаимодействия с водой крахмальное вещество становятся мягким (разрушается оболочка растительной клетки), увеличивается площадь его поверхности, а также оно распадается на простые углеводы.

Декстрины имеют окраску от светло-желтой до темно-коричневой. Разные виды крахмала обладают различной устойчивостью к сухому нагреву. Так, при нагревании до 180°С разрушается до 90% зерен картофельного крахмала, до 14% - пшеничного, до 10% - кукурузного. Чем выше температура, тем большее количество крахмальных полисахаридов превращается в декстрины. При практическом применении соответствующего сухого термообработанного крахмала образуется раствор клейстера в холодной воде.

Модифицированный экструдированный крахмал сертифицирован в соответствии с ТУ 9187-004-52562523-2006. При реализации данного изобретения использовали декстрин - модифицированный картофельный крахмал МК-1.

Экспериментально установлено, что концентрация в водном растворе декстрина 8,0- 12,0% является оптимальной, позволяющей получить устойчивый клейстер необходимой для грануляции вязкости. Увеличение концентрации декстрина выше 12,0% приводит к неравномерному образованию гранул, а уменьшение концентрации ниже 8,0% не позволяет достичь требуемой прочности проппанта.

Помол отработанных алюмокобальтмолибденовых (АКМ) катализаторов газоочистки до содержания частиц не более 5,0 мкм позволяет получить устойчивую суспензию в 8,0-12,0% водном растворе декстрина.

Авторами впервые установлено, что использование в качестве связующего суспензии частиц отработанных алюмокобальтмолибденовых (АКМ) катализаторов газоочистки в водном растворе декстрина позволяет получить обожженные алюмосиликатный и магнезиально-силикатный проппант пригодный для использования при добыче углеводородов методом ГРП при любых условиях залегания продуктивных пластов.

Введение молотого алюмокобальтмолибденового катализатора в водный раствор декстрина объясняется возможностью равномерно распределить активизирующую добавку в объеме исходного сырья. При использовании в качества активизирующих добавок компонентов в небольших количествах важно добиться их равномерного распределения во всей массе исходного сырья. Введение добавок в виде раствора позволяет достичь необходимого результата, в отличие от введения сухих порошков.

Использование в качестве исходного сырья для получения проппанта бокситов, каолинов, кианитов, андалузитов, сиенитов, отходов углеобогащения позволяет получить прочную кристаллическую структуру проппанта, основу которой составляют игольчатые кристаллы муллита. Применение золошлаковых отходов, золы-уноса, белитового шлама, мела технического увеличивает пористость образующегося проппанта, улучшает его спе- каемость, снижая температуру обжига и, как следствие, снижает себестоимость проппанта. Следует отметить, что использование в качестве исходного сырья золошлаковых отходов, золы-уноса и отходов углеобогащения, которые составляют минеральную часть углей, т.е. остатки от сгорания или обогащения углей, не только улучшает свойства проппанта, но и решает важную экологическую проблему - уменьшение площади многочисленных шламовых полей тепловых электростанций.

Предварительный обжиг исходного сырья - бокситов, каолинов, андалузитов, сиенитов, силлиманитов и отходов углеобогащения проводили при температуре 1000-1400°С.

Такой диапазон температур обжига исходного сырья определяется, в первую очередь, содержанием в нем оксида алюминия. При этих температурах происходит активизация кристаллической структуры компонентов алюмосиликатного сырья, что обеспечивает минимизацию объемных изменений при обжиге гранул и обеспечивается максимальное образование кристаллической фазы - муллит.

Предварительную термообработку исходного сырья: золошлаковых отходов, золы- уноса, белитового шлама, мела технического, кварцевого песка проводят при 110-600°С для удаления физически и химически связанной влаги.

В качестве исходного сырья, которым не ограничивается возможность получения магнезиально-силикатного проппанта, в соответствии с данным изобретением использовали: серпентинит Халиловского месторождения (ООО «Литосфера) с содержанием, масс.%: AlO3 - 1,0-2,0; Fe2O3 - 7,0-9,0; SiO2 - 40,0-45,0; CaO - 1,0-3,0; MgO - 44,0-48,0; относительное изменение массы при прокаливании - 15,0-20,0; каолин Нижне-Увельского месторождения марки НУПК с содержанием, масс.%: Al2O3 - 23,0-28,0; Fe2O3 - 2,0-5,0; SiO2 - 65,0-70,0; влажность - 15,0-20,0; относительное изменение массы при прокаливании - 8,0- 10,0; кварцевый песок Миллеровского «ГОК» с содержанием, масс.%: SiO2 - не менее 98,0.

Предварительную термообработку исходного магнезиально-силикатного сырья: серпентинита, оливинита, дунита проводят при температуре 1100-1300°С, что обеспечивает его термическое разложение на основные кристаллические фазы - трудноспекающийся форстерит и более легкоспекающийся энстатит. Добавка кварцевого песка позволяет перевести форстерит в энстатит по реакции:

2MgO⋅SiO2 + SiO2 → 2(MgOSiO2)

Форстерит → энстатит

Образовавшийся метасиликат магния (энстатит) обеспечивает увеличение прочности обожженного проппанта. Из научных публикаций известно, что более раннее появление форстерита по сравнению с энстатитом связано с более простым строением его кристаллической решетки, что обусловливает его синтез при более низких температурах /18/.

Физико-химические процессы при нагревании серпентинита от 1100 до 1300°С связаны, главным образом, с процессами перекристаллизации образовавшихся основных кристаллических фаз - форстерита и энстатита, что способствует увеличению прочности обожженного проппанта. Повышение температуры прокаливания серпентинита выше 1300°С приводит к пережогу продуктов его разложения (энстатита и форстерита) и потери ими реакционной активности, необходимой для последующего твердофазного синтеза энстатита за счет взаимодействия форстерита с кремнеземом.

Экспериментально установлено, что помол предварительно термообработанного исходного сырья до содержания частиц с размерами менее 63,0 мкм более 90,0 масс.% при среднем размере частиц 3,0-5,0 мкм обеспечивает равномерное образование зародышей гранул при вводе связующего компонента. При этом размере частиц достигается наиболее плотная структура сырых гранул, а при добавлении в смеситель-гранулятор на конечной стадии грануляции исходного термообработанного молотого сырья получается в итоге про- ппант с округлостью и сферичностью (по Крумбейну и Слоссу) не менее 0,7 и насыпной плотностью не более 2,2 г/см3. Более крупный помол не обеспечивает требуемые округлость и сферичность. Большая степень измельчения предварительно термообработанного исходного сырья требует значительно больших затрат, что увеличивает себестоимость получаемого проппанта.

Приведенными примерами получения магнезиально-силикатного проппанта не ограничивается возможность использования других видов магнезиально-силикатного минерального сырья, перечисленного в изобретении. Их влияние на физико-химические процессы формирования кристаллической структуры керамического проппанта аналогично, а свойства получаемого магнезиально-силикатного проппанта зависят от соотношения исходных компонентов, определяемых их химико-минералогическим составом.

В качестве одного из компонентов связующего предложено использовать 3% водный раствор поливинилового спирта, и/или 0,5-3,0% водный раствор органического связующего - карбоксиметилцеллюлозы, и/или метилцеллюлозы, и/или лигносульфатов технических. Все указанные связующие характеризуются высокими адгезионными свойствами, они создают условия для возникновения относительно прочных связей между частицами исходного алюмосиликатного или магнийсиликатного сырья. Техническая эффективность перечисленных связующих сопоставима между собой.

Применение при грануляции связующего в количестве 10,0-40,0 масс. % от массы исходной шихты определяется физико-химическими характеристиками исходной шихты, такими как: химико-минералогический состав, температура предварительного обжига, степень измельчения. Данное количество связующего позволяет получать проппант с заданными размерами гранул, например, не более 4000 мкм. Меньшее чем 10,0 масс. % количество связующего недостаточно для образования гранул из исходной шихты, а при большем чем 40,0 масс. % количестве связующего увеличивается образование крупных гранул с размерами больше заданных.

Количество дополнительно добавляемого в смеситель-гранулятор термообработанного молотого сырья составляет 5,0 - 30,0 масс.% от массы исходного сырья.

Температура сушки гранул 110-550°С обеспечивает максимальное удаление влаги гранулированного материала, что необходимо перед высокотемпературным обжигом гранул.

Температура обжига высушенных гранул - 900-1600°С определяется химическим и минералогическим составом исходного сырья. Чем выше содержание оксида алюминия в исходном сырье, тем выше температура его обжига, так как образование высокотемпературной кристаллической фазы корунда заканчивается при температуре 1600°С. Наличие в исходном сырье таких компонентов, как золошлаковые отходы, зола-уноса, белитовый шлам, мел технический позволяет снизить температурный интервал обжига высушенных гранул до 900-1450°С.

На поверхность гранул может наноситься полимерное покрытие из фенолформальдегидных или эпоксидных смол.

В соответствии с данным изобретением при рассеве обожженных гранул одной из товарных фракций может быть полифракционный проппант с размерами гранул ≤ 4000 мкм до 0. Это означает, что в зависимости от потребительских условий может быть выделена любая требуемая товарная фракция (мкм), например: 1400-2000; 1180-1400; 850-1400; 600- 1180; 425-850; 300-600; 212-425; а получение полифракционного проппанта с размерами гранул ≤ 4000 мкм означает, что обожженные гранулы рассевают только на одной сетке с размерами ячеек (мкм), например: 4000; 2000; 1000; 500 и др.

Авторами впервые предложено использовать полифракционный проппант с размерами гранул ≤ 4000 мкм, получаемый согласно данному изобретению, как товарную фракцию, вводимую в жидкость гидроразрыва без предварительной сепарации. В патенте /14/, как отмечалось выше, установлена возможность использовать полифракционный проппант предварительной сепарацией в бункере перед смешением с жидкостью гидроразрыва. Предлагаемый способ применения полифракционного проппанта позволяет упразднить стадию сепарации в бункере и обеспечивает максимальное заполнение трещин всех размеров за счет закачивания последовательно, от мелкой до крупной фракции проппанта.

Современными теоретическими методами математического моделирования ГРП и сканированием трещин гидроразрыва непосредственно на месторождениях установлено, что около 30% всех трещин составляют трещины капиллярных размеров. В публикациях, касающихся использования очень мелкой фракции проппанта (менее 100 мкм), показано, что использование этой мелкой фракции позволило увеличить добычу углеводородов на 30-40% по сравнению с добычей на параллельной скважине того же месторождения без использования мелкого проппанта.

По законам гидродинамики в потоке жидкости с частицами различных размеров определяющим фактором оседания частиц на стенки сосудов (сепарация) является гравитационное поле. Поэтому, если закачивать жидкость гидроразрыва с полифракционным проппантом, мелкие частицы (проппант) будут достигать капиллярных трещин, в то время как движение более крупных прекратится раньше. Естественно, кроме гравитации на проппант при движении в ограниченном пространстве действуют другие многочисленные факторы, влияние которых очень трудно предсказать, но вектор силы гравитационного поля является определяющим.

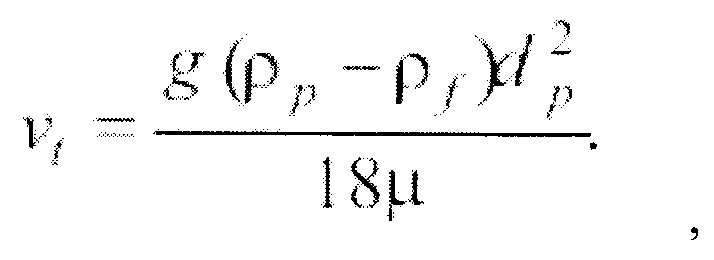

В настоящее время выполнено множество математических расчетов и построено большое количество математических моделей процесса закачивания проппанта в трещину гидроразрыва, заполнения трещины проппантом различного размера. Влияние скорости осаждения проппанта на продуктивность скважины при проведении гидроразрыва пласта изучено авторами статьи /19/. Основные факторы, влияющие на осаждение проппанта: удельная плотность жидкости, вязкость жидкости разрыва, размер частицы проппанта и удельная плотность проппанта. Конечное распределение проппанта внутри трещины гидроразрыва, зависящее от свойств частиц, движения и осаждения, сильно влияет на продуктивность скважины, имеет решающее значение для моделирования и проектирования гидроразрыва пласта. Движение одиночной сферической частицы, оседающей в бесконечно большом пространстве, может быть описано законом Стокса:

I

где vt - скорость движения частицы проппанта,

g - ускорение свободного падения,

ρр и ρr - плотность проппанта и жидкости,

dρ - диаметр проппанта,

μ - вязкость жидкости.

Из приведенного уравнения следует, что проппант меньшего размера оседает медленнее и способен продвигаться с потоком жидкости гидроразрыва до самых узких трещин.

Особенности распространения трещины гидроразрыва породы при закачке в нее смеси проппанта и жидкости изложены авторами статьи /20/. Предложена новая численная модель гидроразрыва пласта, описывающая протекающие в нем одновременно процессы закачки в трещину и течения в ней смеси жидкости и проппанта, распространения трещины с переменным по высоте и длине ее открытием, оседания проппанта и образования проп- пантовой упаковки, фильтрации жидкости через эту упаковку. Проведенные численные эксперименты показали, что режим закачки проппанта, а также диаметр его частиц оказывают значительное влияние на месторасположение проппантовых упаковок, условия фильтрации жидкости через них и в конечном итоге на длину трещины и распределение по ней ее открытия. Оптимальным режимом закачки является последовательное продвижение от самых меньших размеров проппанта до самых крупных.

Численные методы исследования влияния средней площади проппанта и эффективности применения многоразмерного проппанта, описанные в работе /21/, показали, что использование проппанта различных размеров увеличивает эффективность работы скважины.

Важным доказательством преимущества использования проппанта различных фракций являются результаты экспериментов на скважинах, приведенные в статье /22/. Современными методами анализа и мониторинга исследованы транспортировка и распределение отклонения проппанта в сложных сетях трещин. Частицы проппанта меньшего размера (150 мкм) были распределены в основном в трещине, расположенной далеко от ствола скважины. Более мелкие частицы проппанта распределялись в более глубокой трещине, когда разница между размерами частиц проппанта была большой. Частицы проппанта меньшего размера легче переносились в ответвления трещины, что повышало эффективность размещения проппанта. Приведенные экспериментальные данные подтвердили актуальность применения полифракционного проппанта.

Из анализа научных публикаций, касающихся использования проппанта различных размеров при гидроразрыве, следует, что при доказанной перспективности их применения, нет сообщений об использовании полифракционного проппанта как единой фракции, ограниченной верхним размером гранул. В настоящее время расширяется диапазон размеров применяемого проппанта, но используются отдельные (товарные) фракции с нижним и верхним ограничением размеров гранул, которые закачиваются отдельно в определенной последовательности.

Анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения «Способ получения проппанта, проппант и способ его применения» позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными совокупности всех существенных признаков заявленного изобретения «Способ получения проппанта, проппант и способ его применения», то есть по имеющимся у заявителя сведениям, совокупность существенных признаков заявляемого изобретения «Способ получения проппанта, проппант и способ его применения» не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения «Способ получения проппанта, проппант и способ его применения» критерию «новизна».

Реализация данного изобретения отличается исключительной простотой. Использование в связующем водного раствора декстрина обеспечивает равномерное образование гранул заданного размера. После обжига отсевают гранулы с размерами больше заданного. Например, отсевают обожженные гранулы (проппант) с размером ≤ 2000 мкм. Затем этот проппант поступает для использования при ГРП. В процессе закачивания смеси жидкости гидроразрыва с проппантом без изменения существующих технологических параметров гидроразрыва пласта самые мелкие частицы проппанта будут дольше оставаться на плаву и продолжать движение, достигая самых дальних узких трещин (капилляров). Использование предлагаемого способа применения полифракционного проппанта позволяет максимально заполнить объем образовавшихся трещин гидроразрыва, при этом размер гранул проппанта будет соответствовать размеру трещин.

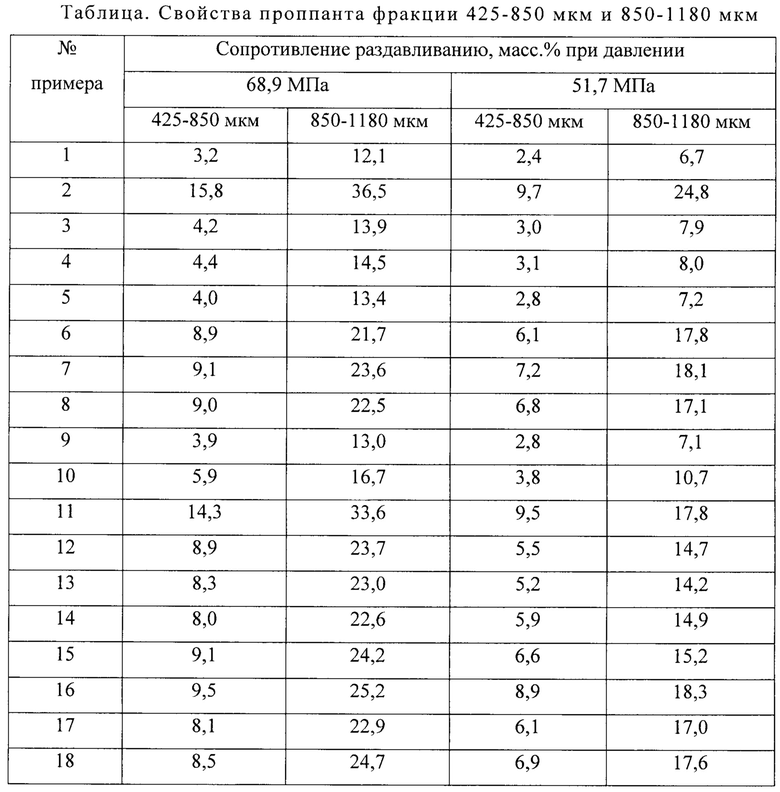

Ниже приведены примеры, которыми подтверждаются, но не исчерпываются возможности получения проппанта в соответствии с данным изобретением. Все виды минерального сырья, повторяющиеся в примерах, одинаковы. Содержание различных видов минерального сырья в исходном сырье выражено в масс.% от массы исходного сырья. Свойства полученных в примерах проппантов представлены в таблице.

Пример 1. 1 кг исходного сырья - предварительно термообработанный при 1350°С боксит (ТУ 1512-006-00200992-2001), содержащий масс.%: AlO3 - 71,3; Fe2O3 - 1,7; SiO2 -20,9; TiO2 - 4,2; CaO+MgO - 0,9; K2O+Na2O - 1,0; измельченный до содержания частиц с размерами менее 63,0 мкм более 90,0 масс.% при среднем размере частиц 4,0 мкм гранулируют в смесителе-грануляторе Eirich при добавлении связующего в виде суспензии частиц с размерами не более 5 мкм отработанного алюмокобальтмолибденового катализатора (АКМ) газоочистки в 9,0% водном растворе декстрина. Катализатор (АКМ) имел следующий химический состав, масс%: МоО3 -16,2; СоО - 4,5; AlO3 - 78,9; остальное - 0,4. Содержание частиц катализаторов (АКМ) в водном растворе декстрина составляло 5,0 масс.%. Количество связующего составляло 200 г, то есть 20,0 масс.% от массы исходного сырья. Гранулируют при начальной скорости вращения роторной мешалки 500 об/мин и скорости вращения чаши смесителя-гранулятора 300 об/мин. По мере увеличения подачи связующего скорость вращения роторной мешалки увеличивают до 2500 об/мин, а чаши смесителя-гранулятора - до 1000 об/мин. После окончания подачи связующего в смеситель-гранулятор добавляют исходный термообработанный молотый боксит в количестве 150 г, то есть 15,0 масс.% от массы исходного сырья, при скорости вращения роторной мешалки 500 об/мин и скорости вращения чаши смесителя-гранулятора 300 об/мин. Полученные гранулы сушат при 300°С. После рассева высушенных гранул, с выделением фракции с размерами гранул менее 2100 мкм, их обжигают при температуре 1400°С. Обожженные гранулы с насыпной плотностью 2,0 г/см3 рассевают на фракцию с размерами гранул ≤ 2000 мкм с получением полифракционного проппанта.

Пример 2. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют предварительно термообработанный при 900°С каолин (ТУ 5729-070-00284530-96), содержащий, масс.%: AlO3 - 36,5; SiO2- 59,6; Fe2O3 - 0,9; TiO2 - 0,7; СаО - 0,5; MgO - 0,3; Na2O - 0,8; Ka2O - 0,7, измельченный до содержания частиц с размерами менее 63,0 мкм более 90,0 масс.%, при среднем размере частиц 3,0 мкм гранулируют в смесителе-грануляторе Eirich при добавлении связующего в виде суспензии частиц с размерами не более 5 мкм отработанного алюмоко- бальтмолибденового катализатора (АКМ) газоочистки в 8,0% водном растворе декстрина. Содержание частиц катализаторов (АКМ) в водном растворе декстрина составляло 2,0 масс.%. Количество связующего составляло 150 г, то есть 15,0 масс. % от массы исходного сырья. После окончания подачи связующего в смеситель-гранулятор добавляют исходный термообработанный молотый каолин в количестве 200 г, то есть 20,0 масс. % от массы исходного сырья. Полученные гранулы сушат при 450°С. После рассева высушенных гранул, с выделением фракции 20-1800 мкм, их обжигают при температуре 1350°С. Обожженные гранулы с насыпной плотностью 1,7 г/см3 рассевают на товарные фракции 10-150 мкм, 150-425 мкм, 425-850 мкм, 850-1180 мкм и 1180-1700 мкм.

Пример 3. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют предварительно термообработанный при 1450°С кианит (ТУ 14-10-017-98), содержащий, масс.%: AlO3- 62,25; SiO2 - 37,53; СаО - 0,07; K2O - 0,04, остальное - 0,11; измельченный до содержания частиц с размерами менее 63,0 мкм более 90,0 масс.%, при среднем размере частиц 3,0 мкм гранулируют в смесителе-грануляторе Eirich при добавлении связующего в виде суспензии частиц с размерами не более 5 мкм отработанного алюмокобальтмолибденового катализатора (АКМ) газоочистки в 10,0% водном растворе декстрина. Содержание частиц катализаторов (АКМ) в водном растворе декстрина составляло 10,0 масс.%. Количество связующего составляло 400 г, то есть 40,0 масс.% от массы исходного сырья. После окончания подачи связующего в смеситель-гранулятор добавляют исходный термообработанный молотый кианит в количестве 200 г, то есть 20,0 масс.% от массы исходного сырья. Полученные гранулы сушат при 650°С. Обжиг гранул проводят при 1600°С. Получают проппант с насыпной плотностью 2,2 г/см3.

Пример 4. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют предварительно термообработанный при 1400°С андалузит, содержащий, масс.%: AlO3 - 63,18; SiO2 - 35,32; CaO+MgO - 0,09; K2O - 0,05; остальное - 1,36; измельченный до содержания частиц с размерами менее 63,0 мкм более 90,0 масс.% при среднем размере частиц 5,0 мкм гранулируют в смесителе-грануляторе Eirich при добавлении связующего в виде суспензии частиц с размерами не более 5 мкм отработанного алюмокобальтмолибденового катализатора (АКМ) газоочистки в 12,0% водном растворе декстрина. Содержание частиц катализаторов (АКМ) в водном растворе декстрина составляло 8,0 масс.%. Количество связующего составляло 300 г, то есть 30,0 масс. % от массы исходного сырья. После окончания подачи связующего в смеситель-гранулятор добавляют исходный термообработанный молотый андалузит в количестве 50 г, то есть 5,0 масс.% от массы исходного сырья. Полученные гранулы сушат при 400°С. После рассева высушенных гранул, с выделением фракции 0,02-1,8 мм, их обжигают при температуре 1300°С. Обожженные гранулы с насыпной плотностью 2,0 г/см3 рассевают на товарные фракции 10-150 мкм, 425-850 мкм, 850- 1700 мкм.

Пример 5. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют предварительно термообработанный при 1400°С силлиманит, содержащий, масс.%: AlO3 - 57,3; Fe2O3 - 0,7; SiO2 - 38,5; TiO2 - 2,2; CaO - 0,1; K2O+Na2O - 0,1; остальное - 1,1, измельченный до содержания частиц с размерами менее 63,0 мкм более 90,0 масс.% при среднем размере частиц 5,0 мкм гранулируют в смесителе-грануляторе Eirich при добавлении связующего в виде суспензии частиц с размерами не более 5 мкм отработанного алюмокобальтмолибденового катализатора (АКМ) газоочистки в 10,0% водном растворе декстрина. Содержание частиц катализаторов (АКМ) в водном растворе декстрина составляло 3,0 масс.%. Количество связующего составляло 300 г, то есть 30,0 масс.% от массы исходного сырья. После окончания подачи связующего в смеситель-гранулятор добавляют исходный термообработанный молотый силлиманит в количестве 250 г, то есть 25,0 масс.% от массы исходного сырья. Полученные гранулы сушат при 650°С. Обжиг гранул проводят при 1350°С. Получают проппант с насыпной плотностью 2,2 г/см3.

Пример 6. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют смесь, состоящую из 80,0 масс.% предварительно термообработанного при 1350°С боксита и 20,0 масс.%, предварительно обожженных при 1200°С отходов обогащения углей Канско-Ачинского бассейна, содержащих, масс.%: Al2O3 - 11,2; SiO2- 37,8; Fe2O3 - 12,6; С - 3,1; СаО - 31,2; Na2O+K2O - 0,6; MgO - 3,5. Смесь измельчают до содержания частиц с размерами менее 63,0 мкм более 90,0 масс.% при среднем размере частиц 4,0 мкм и гранулируют в смесителе-грануляторе Eirich при добавлении связующего в виде 2,0 % водного раствора органического связующего - кар- боксиметилцеллюлозы в количестве 250 г, то есть 25,0 масс.% от массы исходного сырья. Обжиг высушенных при 350°С гранул осуществляют при 1280°С. Обожженные при температуре 1300°С гранулы с насыпной плотностью 2,0 г/см3 рассевают на товарные фракции 150-425 мкм, 425-850 мкм, 850-2000 мкм и 2000-4000 мкм.

Пример 7. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют смесь, состоящую из 70,0 масс.% предварительно обожженного при 1400°С кианита и 30,0 масс.% предварительно термообработанных при 300°С золошлаковых отходов, образующихся при сжигании углей Канско-Ачинского бассейна, содержащих, масс.%: Al2O3- 13,5; SiO2- 36,8; Fe2O3 - 12,6; С - 3,1; СаО - 30,1; Na2O+K2O - 0,7; MgO - 3,2. Смесь измельчают до содержания частиц с размерами менее 63,0 мкм более 90,0 масс.% при среднем размере частиц 5,0 мкм и гранулируют в смесителе-грануляторе Eirich при добавлении связующего в виде раствора содержащего: суспензию частиц с размерами не более 5 мкм отработанных алюмокобальтмолиб- деновых катализаторов (АКМ) газоочистки в 10,0% водном растворе декстрина и 3% водный раствор карбоксиметилцеллюлозы при соотношении этих компонентов 1:3. Содержание частиц катализаторов (АКМ) в водном растворе декстрина составляло 5,0 масс.%. Количество связующего составляло 350 г, то есть 35,0 масс.% от массы исходного сырья. Обжиг высушенных при 300°С гранул осуществляют при 1350°С. Обожженные гранулы имеют насыпную плотность 1,7 г/см3.

Пример 8. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют смесь, состоящую из 75,0 масс.% предварительно термообработанного при 1350°С боксита и 25,0 масс.%, предварительно термообработанной при 110°С золы-уноса, образующейся при сжигании углей Канско-Ачинского бассейна, содержащей, масс.%: Al2O3 - 17,7; SiO2 - 33,6; Fe2O3 - 11,3; С - 4,5; СаО - 29,3; Na2O+K2O - 0,8; MgO - 2,8. Смесь измельчают до содержания частиц с размерами менее 63,0 мкм более 90,0 масс.% при среднем размере частиц 4,0 мкм и гранулируют в смеси- теле-грануляторе Eirich при добавлении связующего в виде раствора содержащего: суспензию частиц с размерами не более 5 мкм отработанных алюмокобальтмолибденовых катализаторов (АКМ) газоочистки в 12,0% водном растворе декстрина и 3% водный раствор поливинилового спирта при соотношении этих компонентов 2:3. Содержание частиц катализаторов (АКМ) в водном растворе декстрина составляло 10,0 масс.%. Количество связующего составляло 250 г, то есть 25,0 масс.% от массы исходного сырья. После окончания подачи связующего в смеситель-гранулятор добавляют исходную измельченную смесь в количестве 200 г, то есть 20,0 масс.% от массы исходного сырья. Обжиг высушенных при 300°С гранул осуществляют при 1100°С. Обожженные гранулы имеют насыпную плотность 1,7 г/см3.

Пример 9. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют смесь, состоящую из 90,0 масс.% предварительно термообработанного при 1350°С боксита и 10,0 масс.%, предварительно термообработанного при 300°С белитового шлама - отходов переработки нефелинов Хибинского месторождения, содержащего, масс,%: Al2O3 - 3,4; Fe2O3 - 2,2; TiO2 - 0,3; MgO - 0,8; СаО - 57,8; SiO2 - 30,9; Na2O - 1,0; K2O - 1,0; относительное изменение массы при прокаливании - 2,6. Смесь измельчают до содержания частиц с размерами менее 63,0 мкм более 90,0 масс.% при среднем размере частиц 5,0 мкм и гранулируют в смесителе-грануляторе Eirich при добавлении связующего в виде 3% водного раствора метилцеллюлозы в количестве 350 г, то есть 35,0 масс, от массы исходного сырья. Обжиг высушенных при 350°С гранул осуществляют при 1280°С. Обожженные гранулы с насыпной плотностью 1,9 г/см3 рассевают на товарные фракции 150-425 мкм, 425-850 мкм, 850-2000 мкм и 2000-4000 мкм.

Пример 10. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют смесь, состоящую из 85,0 масс.% предварительно термообработанного при 1350°С боксита и 15,0 масс.%, предварительно термообработанного при 110°С мела технического МТД-1 ТУ-21-020350-06-92, содержащего не менее 98,0 мас.% СаСО3. В качестве связующего используют 3% водный раствор лигносуль- фатов технических в количестве 400 г, то есть 40,0 масс.% от массы исходного сырья. Обжиг высушенных при 300°С гранул осуществляют при 1300°С. Обожженные гранулы с насыпной плотностью 2,0 г/см3 рассевают на товарные фракции 150-425 мкм, 425-850 мкм, 850-2000 мкм и 2000-4000 мкм.

Пример 11. Способ получения проппанта как в примере 7, отличающийся тем, что в качестве исходного сырья используют смесь, состоящую из 50,0 масс.% предварительно термообработанного при 1350°С боксита и 50,0 масс.%, предварительно термообработанной при 110°С золы-уноса. Обожженные при 900°С гранулы имеют насыпную плотность 1,6 г/см3.

Пример 12. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют смесь, состоящую из 62,0 масс.% предварительно обожженного при 1200°С серпентинита Халиловского месторождения (ООО «Литосфера) с содержанием, масс.%: Al2O3 - 1,6; Fe2O3 - 8,1; SiO2 - 42,7; СаО - 2,1; MgO - 45,2; прочее - 0,3; 17,0 масс.% предварительно термообработанной при 900°С каолина Нижне-Увельского месторождения марки НУПК с содержанием, масс.%: Al2O3 - 25,6; Fe2O3 - 2,5; SiO2 - 68,7; относительное изменение массы при прокаливании - 3,2; 21,0 масс.% предварительно термообработанного при 150°С кварцевого песка Миллеровского «ГОК» с содержанием, масс.%: SiO2 - не менее 98,0. Смесь предварительно термообработанного сырья, измельчают до содержания частиц с размерами менее 63,0 мкм более 90,0 масс.% при среднем размере частиц 4,0 мкм и гранулируют в смесителе-грануляторе Eirich при добавлении связующего в виде суспензии частиц с размерами не более 5 мкм отработанного алюмокобальтмолибденового катализатора (АКМ) газоочистки в 8,0% водном растворе декстрина. Содержание частиц катализаторов (АКМ) в водном растворе декстрина составляло 9,0 масс.%. Количество связующего составляло 350 г, то есть 35,0 масс.% от массы исходного сырья. Обожженные при 1400°С гранулы имеют насыпную плотность 1,8 г/см3.

Пример 13. Способ получения проппанта как в примере 12, отличающийся тем, что в качестве связующего используют 3% водный раствор поливинилового спирта в количестве 200 г, то есть 20,0 масс.% от массы исходного сырья. Обожженные при 1350°С гранулы имеют насыпную плотность 1,9 г/см3.

Пример 14. Способ получения проппанта как в примере 12, отличающийся тем, что в качестве связующего используют 0,5% водный раствор органического связующего - карбоксиметилцеллюлозы в количестве 400 г, то есть 40,0 масс.% от массы исходного сырья. Обожженные при 1350°С гранулы имеют насыпную плотность 1,9 г/см3.

Пример 15. Способ получения проппанта как в примере 12, отличающийся тем, что в качестве связующего используют 3,0% водный раствор органического связующего - метилцеллюлозы в количестве 250 г, то есть 25,0 масс.% от массы исходного сырья. Обожженные при 1450°С гранулы имеют насыпную плотность 2,0 г/см3.

Пример 16. Способ получения проппанта как в примере 12, отличающийся тем, что в качестве связующего используют 3,0% водный раствор органического связующего - лигносульфатов технических в количестве 300 г, то есть 30,0 масс.% от массы исходного сырья. Обожженные при 1400°С гранулы имеют насыпную плотность 1,9 г/см3.

Пример 17. Способ получения проппанта как в примере 12, отличающийся тем, что в качестве исходного сырья используют смесь, состоящую из 62,0 масс.% предварительно термообработанного при 950°С оливинита (ТУ 1515-002-14504218-2013).

Пример 18. Способ получения проппанта как в примере 12, отличающийся тем, что в качестве исходного сырья используют смесь, состоящую из 62,0 масс.% предварительно термообработанного при 950°С дунита (ТУ 23.20-001-92886945-2016).

Как следует из данных, приведенных в таблице, применение суспензии частиц отработанного алюмокобальтмолибденового катализатора (АКМ) газоочистки в водном растворе декстрина позволило увеличить прочность получаемого проппанта. Хотя при использовании каолина в качестве исходного сырья получается менее прочный проппант, его можно использовать при давлениях не более 51,7 МПа. Магнезиально-силикатный проппант, как показывают данные испытаний на прочность, уступает по механической прочности алюмосиликатному проппанту, однако пригоден для применения при ГРП как проппант средней прочности.

Данное изобретение позволяет значительно увеличить эффективность применения ГРП за счет увеличения площади охвата продуктивных слоев месторождений углеводородов. Кроме того, что не менее важно, данное изобретение позволяет снизить себестоимость производства керамического проппанта, так как упраздняется трудоемкий процесс рассева гранул на фракции и существенно увеличивается выход товарного продукта.

Цитируемые источники

1. Симановский Б.А., Розанов О.М., Константинов С.В., Казаков А.И., Николаев В.И., Ил- лариошкин О.Е. Шихта для производства гранул и способ их получения. Патент RU №2014281. 15.06.1994.

2. Симановский Б.А., Розанов О.М., Можжерин В.А., Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Г.Н., Штерн Е.А. Способ переработки алюмокремниевого сырья. Патент RU №2140874. 02.10.1998.

3. Можжерин В.А., Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Г.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Проппант и способ его получения. Патент RU №2267010. 27.12.2005.

4. Можжерин В.А., Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Г.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Пористый проппант и способ его получения. Патент RU №2339670.27.11.2008.

5. Можжерин В.А., Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Е.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Проппант и способ его получения. Патент RU №2392295. 20.06.2010.

6. Можжерин В.А., Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Е.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Способ получения проппанта и проппант. Патент RU №2518618.09.04.2014.

7. Можжерин В.А., Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Е.Н., Симановский Б.А., Розанов О.М. Способ получения проппанта и проппант. Патент RU №2644369. 09.02.2018.

8. Можжерин В.А., Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Е.Н., Симановский Б.А., Розанов О.М. Патент RU № 2745505. 25.03.2021.

9. Першикова Е.М., Усова З.Ю. Найдукова С.А. Способ получения проппанта (Варианты) и способ гидравлического разрыва пласта с использованием полученного проппанта. Патент RU №2507178. 20.02.2014.

10. Можжерин В.А., Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Г.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Проппант и способ получения проппанта. Патент RU №2559266. 10.08.2015.

11. Eugene Р. Langhofer, Larry A. Wolfe. Проппант из кремнеземистой шихты. 22.06.2004. Патент США №6753299.

12. Мигаль В.П., Новиков А.Н., Новиков Н.А. Сакулин А.В., Салагина Е.Н., Симановский Б.А., Розанов О.М. Шихта для получения проппанта и проппант. Патент RU №2798284. 21.06.2023.

13. Мигаль В.П., Новиков А.Н., Новиков Н.А., Сакулин А.В., Салагина Г.Н., Симановский Б.А., Розанов О.М. Способ получения проппанта и проппант. Патент RU №2784663, 29.11.2022.

14. Можжерин В.А., Сакулин В.Я., Новиков А.Н., Мигаль В.П., Салагина Е.Н., Симановский Б.А., Розанов О.М., Шихта для получения полифракционного проппанта, способ его получения и применения при гидроразрыве. Патент RU № 2760662. 29.11.2021.

15. Акимова А.С., Пикалов Е.С. Влияние триоксида молибдена на свойства облицовочной плитки на основе малопластичной глины. Инженерный вестник Дона, №2, 2023.

16. Ю.А. Хацринова, А.И. Хацринов. Исследование состава отработанного молибденсодержащего катализатора. УДК 661.877. 2017.

17. Соломина Л.С., Соломин Д.А. Получение и свойства декстрина. Журнал «Хранение и переработка сельхозсырья». М. 2019.

18. Куколев Г.В. Химия кремния и физическая химия силикатов. - М.: Высшая школа, 1966.

19. Е.А. Ратникова, В. Телков. Влияние скорости осаждения проппанта на продуктивность скважины при проведении гидроразрыва пласта. Нефтепромысловое дело. Методы воздействия на пласт и повышения нефтеотдачи. 12 (624), 2020.

20. Карнаков П.В., Куранаков Д.С., Лапин В.Н., Черный С.Г.,. Есипов Д.В. Особенности распространения трещины гидроразрыва породы при закачке в нее смеси проппанта и жидкости. Теплофизика и аэродинамика. 2018. Т. 25, №4.

21. Parth Bhandakkar, Prashanth Siddhamshetty, Joseph Sang-Il Kwon. Численные методы исследования влияния средней площади проппанта и эффективности применения многоразмерного проппанта. Journal of Natural Gas Science and Engineering. Volume 79, July 2020.

22. Hui Xiao, Zhenming Li, Siyuan He, Xinqian Lu, Pingli Liu, Jun Li. Экспериментальные исследования по движению проппанта и распределению разноразмерного проппанта в сложных сетях трещин. Journal of Petroleum Science and Engineering. Volume 196, January 2021.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2022 |

|

RU2798284C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2014 |

|

RU2559266C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| МНОГОСЛОЙНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568486C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИФРАКЦИОННОГО ПРОППАНТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПРИ ГИДРОРАЗРЫВЕ ПЛАСТА | 2020 |

|

RU2760662C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2016 |

|

RU2644369C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПРОППАНТОВ | 2010 |

|

RU2452759C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления керамического проппанта. Способ получения проппанта, используемого при добыче нефти и газа методом гидравлического разрыва пласта, включает предварительную термообработку исходного сырья, его помол, гранулирование в смесителе-грануляторе при введении связующего. При этом на конечной стадии грануляции добавляют исходное термообработанное молотое сырье. Затем полученные высушенные гранулы обжигают при температуре 900-1600 °С. В качестве связующего используют суспензию частиц с размерами не более 5 мкм отработанного алюмокобальтмолибденового катализатора газоочистки в 8,0-12,0% водном растворе декстрина. Предложены также проппант и его применение. Группа изобретений позволяет увеличить прочность проппанта. 3 н. и 12 з.п. ф-лы, 1 табл., 18 пр.

1. Способ получения проппанта, используемого при добыче нефти и газа методом гидравлического разрыва пласта, включающий в себя предварительную термообработку исходного сырья, его помол, гранулирование в смесителе-грануляторе при введении связующего, добавление в смеситель-гранулятор на конечной стадии грануляции исходного термообработанного молотого сырья, сушку гранул при температуре 110-550°С и их рассев, обжиг высушенных гранул при температуре 900-1600°С и рассев обожженных гранул на товарные фракции, отличающийся тем, что в качестве связующего используют суспензию частиц с размерами не более 5 мкм отработанного алюмокобальтмолибденового катализатора (АКМ) газоочистки в 8,0-12,0% водном растворе декстрина.

2. Способ по п. 1, отличающийся тем, что в качестве исходного сырья используют различные виды минерального сырья: бокситы, каолины, кианиты, андалузиты, силлиманиты, минеральная часть углей, белитовый шлам, мел технический, серпентинит, оливинит, дунит, кварцевый песок или их смеси.

3. Способ по п. 2, отличающийся тем, что минеральная часть углей - это отходы углеобогащения, или золошлаковые отходы, или зола-уноса.

4. Способ по п. 1, отличающийся тем, что предварительную термообработку исходного сырья: бокситов, каолинов, кианитов, андалузитов, силлиманитов, отходов углеобогащения проводят при 1000-1400°С.

5. Способ по п. 1, отличающийся тем, что предварительную термообработку исходного сырья: серпентинита, оливинита, дунита проводят при температуре 1100-1300°С.

6. Способ по п. 1, отличающийся тем, что предварительную термообработку исходного сырья: золошлаковых отходов, золы-уноса, кварцевого песка проводят при 110-600°С.

7. Способ по п. 1, отличающийся тем, что помол предварительно термообработанного исходного сырья проводят до содержания частиц с размерами менее 63,0 мкм > 90,0 масс. % при среднем размере частиц 3,0-5,0 мкм.

8. Способ по п. 1, отличающийся тем, что содержание частиц с размерами не более 5 мкм отработанных алюмокобальтмолибденовых катализаторов (АКМ) газоочистки в водном растворе декстрина составляет 2,0-10,0 масс. %.

9. Способ по п. 1, отличающийся тем, что в качестве связующего используют смесь суспензии частиц с размерами не более 5 мкм отработанных алюмокобальтмолибденовых катализаторов (АКМ) газоочистки в водном растворе декстрина с известными связующими: 3% водный раствор поливинилового спирта, и/или 0,5-3,0% водный раствор органического связующего - карбоксиметилцеллюлозы, и/или метилцеллюлозы, и/или лигносульфатов технических при любом соотношении этих компонентов.

10. Способ по п. 1, отличающийся тем, что количество связующего составляет 15,0-40,0 масс. % от массы исходного сырья.

11. Способ по п. 1, отличающийся тем, что количество дополнительно добавляемого в смеситель-гранулятор термообработанного молотого сырья составляет 5,0-30,0 масс. % от массы исходного сырья.

12. Способ по п. 1, отличающийся тем, что при рассеве обожженных гранул одной из товарных фракций может быть получен полифракционный проппант с размерами гранул ≤ 4000 мкм.

13. Способ по п. 1, отличающийся тем, что на поверхность гранул может наноситься полимерное покрытие из фенолформальдегидных или эпоксидных смол.

14. Проппант, характеризующийся тем, что имеет округлость и сферичность не менее 0,7 по шкале Крумбейна и Слосса, насыпную плотность не более 2,2 г/см3, размеры ≤ 4000 мкм и получен способом по любому из пп. 1-13.

15. Применение проппанта по п. 14, отличающееся тем, что полифракционный проппант используется как товарная фракция, вводимая в жидкость гидроразрыва без предварительной сепарации.

| ПРОППАНТЫ И ДОБАВКИ ОТ ОБРАТНОГО ВЫНОСА, СДЕЛАННЫЕ ИЗ СИЛЛИМАНИТНЫХ МИНЕРАЛОВ, СПОСОБЫ ПОЛУЧЕНИЯ И СПОСОБЫ ПРИМЕНЕНИЯ | 2008 |

|

RU2448142C2 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2425084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА (ВАРИАНТЫ) И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА (ВАРИАНТЫ) | 2008 |

|

RU2507178C2 |

| WO 2008018966 A3, 14.02.2008 | |||

| ПРОППАНТЫ И ДОБАВКИ ОТ ОБРАТНОГО ВЫНОСА, СДЕЛАННЫЕ ИЗ СИЛЛИМАНИТНЫХ МИНЕРАЛОВ, СПОСОБЫ ПОЛУЧЕНИЯ И СПОСОБЫ ПРИМЕНЕНИЯ | 2008 |

|

RU2448142C2 |

Авторы

Даты

2024-12-26—Публикация

2023-08-31—Подача