Область техники

Группа изобретений относится к способу управления резонансно-волновым смесителем и устройству для его осуществления, в частности, к устройству смешения компонентов различного агрегатного состояния для получения однородных многокомпонентных (в том числе высоковязких) смесей различного назначения и к системе управления процессом их смешения путем формирования резонансно-волнового эффекта и алгоритма стабилизации амплитуды колебаний смеси.

Уровень техники

Анализ существующих способов смешения многокомпонентных смесей показывает, что в конструкциях, где используются механические органы смешения, в различных вариантах их исполнения - насадки (спиральные, турбинные, центробежные, многолопастные и т.д.), в том числе в таких типов смесителей как гравитационные, роторные, шнековые и т.д., проявляются следующие недостатки: механические органы смешения являются основными источниками трения, конструкции смесителей имеют застойные зоны с не извлекаемыми в процессе нормальной эксплуатации остатками, также в результате их использования проявляется низкая степень однородности смешиваемых смесей и высокая трудоемкость дополнительных операций, таких как загрузка, дозирование, разгрузка, мойка, чистка и ремонт смесительного оборудования. Кроме того, смешение многокомпонентных смесей на всех типах существующих смесителей с механическими органами смешения, а также вибрационных смесителей, становится практически невозможным в тех случаях, когда вязкость смесей превышает величину 16,0 тысяч Пуаз.

Вместе с тем, известно, что исследования проблем волновой механики и устойчивости движения, приведенные в следующих источниках:

- Фомин В.Н., Соколовский А.А., Межиковский С.М. О роли физического и химического факторов в формировании свойств материалов на основе фторсополимеров. // Тез. докл. Росс, науч.-техн. конф. «Новые материалы и технологии». М., 1997, с. 236.,

- Ганиев Р.Ф., Берлин А.А., Фомин В.Н. О влиянии волновых эффектов на полимерные композиционные материалы. // Докл. РАН, 2002, т. 385, № 4, с. 517-520.,

- Ганиев Р.Ф., Кашников А.М., Малюкова Е.Б., Фомин В.Н., Берлин А.А. Влияние волнового воздействия на композиционные материалы. // Лакокрасочные материалы и их применение, 2003, № 12, с. 25-28.,

- Ганиев Р.Ф. и др. Некоторые особенности формирования свойств полимерных композиционных материалов при волновом воздействии. // Докл. РАН, 2003, т. 391, № 6, с. 791-793;

позволили сформулировать теоретические основы методов повышения интенсивности тепло- и массопереноса при смешении компонентов. В указанных источниках было экспериментально доказано, что волновое воздействие на смешиваемые материалы, позволяет возбуждать в многофазных средах в резонансном режиме нелинейные колебания, что приводит к интенсификации процессов взаимодействия, фазовых и релаксационных переходов. Собственная частота механической системы оказывается зависима в таких случаях, как от количества поглощенной смесью энергии, так и изменения массы смешиваемого материала.

Моделирование процессов смешения компонентов в колебательной системе, приведенное в следующих источниках:

- Ганиев Р.Ф., Украинский Л.Е. Нелинейная волновая механика и технологии. Волновые и колебательные явления в основе высоких технологий. - Изд. второе, дополн. - М.: Институт компьютерных исследований; Научно-издательский центр «Регулярная и хаотическая динамика», 2011. - 780 с.,

- Куликов А. В. Оценка эффективности применения методов резонансно-акустического воздействия в промышленных технологиях для обеспечения однородности смесей энергетических материалов. - Сборник материалов 13-й Всероссийской научной конференции «Технологии и материалы для экстремальных условий». М., 2018 г;

показывает, что инерционные и упругие силы в резонансном режиме взаимно уравновешиваются, а энергия возбудителя колебаний расходуется только на преодоление диссипативных сил. При этом привод машины не подвержен интенсивной циркуляции реактивной энергии, поэтому любая заданная амплитуда колебаний в смеси достигается при минимальном силовом воздействии со стороны возбудителя колебаний.

Практическое использование резонансных эффектов в технологических процессах смешения многокомпонентных (в том числе высоковязких) смесей различного назначения открывает серьёзные перспективы для создания технологического оборудования с управляемой производительностью, снижения уровня ресурсных затрат и производственных издержек на промышленных объектах химической, фармацевтической, металлургической, строительной, пищевой и других отраслях промышленности, а также в агропромышленном комплексе, сельском хозяйстве и при переработке отходов производств.

Наиболее близким техническим решением, выбранным в качестве ближайшего аналога, является устройство, предназначенное для «облегчения смешивания с выбранной частотой, амплитудой или ускорением», известное из патента США №7188993 B1 - «Устройство и способ резонансно-вибрационного перемешивания», опубликованного 13 марта 2007 года, МПК B01F-011/00. В патенте также раскрыт способ «гомогенизации тяжелого агрегатного материала путем подачи большого количества энергии» с помощью электронного регулятора для управления частотой и амплитудой асинхронных двигателей переменного тока, которые приводят в движение несбалансированный вал в сборе, чтобы произвести линейное колебательное движение. Конструктивно устройство состоит из соединенных упругими элементами трех масс, к одной из которых прикладывается линейная циклическая сила. Основным недостатком рассматриваемой конструкции является передача силы (полезной работы) от несбалансированного вала смешиваемому материалу не напрямую, а через систему пружин, что приводит к значительному расходованию полезной механической энергии на возбуждение сначала пружин, а уже потом платформы со смешиваемым материалом. Такая конструкция требует не только введения дополнительных упругих элементов между опорным основанием и платформами для минимизации передаваемой силы на землю и уменьшения износа линейного датчика силы, но и ограничивает массу перемешиваемой смеси массой платформой-основанием. Наличие такой зависимости не позволяет увеличивать массу смесей без увеличения массы всей конструкции устройства. В качестве конструктивного недостатка устройства необходимо отметить также сложность и низкую надёжность узла крепления пружин с основанием и платформами, обеспечивающего одновременную работу пружин как на растяжение, так и на сжатие. Кроме того, предложенная в патенте конструкция устройства не предполагает использование сменных ёмкостей с различными объемами смешения компонентов и не оговаривает варианты, исключающие достаточно затратные процедуры загрузки, выгрузки компонентов, а также операции чистки и мойки ёмкости смесителя, поскольку любое изменение расчётной массы смешиваемых материалов и ёмкостей требует изменение конструкции, подстраивающееся к увеличению или уменьшению расчётных нагрузок на пружины и основания. Указанный в патенте способ управления процессом достаточно сложен и требует одновременного контроля двумя микроконтроллерами четырех параметров, среди которых углы фаз двигателей и частоты вращения двигателей, амплитуды вибрации и величина силы, вводимые в систему. Это связано с тем, что при выбранной конструкции возбудителя колебаний (двигатель - несбалансированного вал - пружины - промежуточная платформа - пружины - платформа со смешиваемым материалом) точное воспроизведение требуемого значения его усилия обеспечить просто не представляется возможным, а достигаемая точность является лишь приблизительной. Поэтому настройка такой системы проводится опытным путём для каждой новой смеси компонентов с целью определения амплитуды колебания и резонансной частоты в широком диапазоне частот (от 5 до 1000 Гц), что лишает установку признака быстродействия и затрудняет использование устройства в промышленных технологиях.

Из патента США №10456760 B2 - «Управление вибрационными колебательными смесителями», опубликованного 29 октября 2016 года, МПК B01F-011/02, B01F-015/00, известен способ управления устройством для смешивания, в котором, как и в предыдущем аналоге, сохранены пружины и дополнительная масса для уравновешивания силы движения к грунту или монтажной поверхности, но в качестве одного из приводных двигателей используется устройство на основе постоянных магнитов (рис. 21). С одной стороны, это приводит к существенному снижению входной силы, поскольку значительная часть полезной механической энергии также тратится на возбуждение пружин, а с другой - увеличивает потребляемую мощность системы. Кроме того, использование двух механических датчиков, контролирующих параметры в разных единицах измерения (массы смеси и частоты колебаний) требует в системе управления еще одного дополнительного устройства, работа которого во всех случаях будет ограничивать время сдвига фаз для поддержания резонансных частот в требуемом диапазоне при изменяющихся физико-химических свойствах и массе смешиваемых компонентов. Необходимо также учесть, что фазовый сдвиг, вносимый дополнительным согласующим устройством, будет существенно зависеть от резонансной частоты, изменения которой приводят к изменению фазы управляющего воздействия (силы или тока) относительно параметров движения вибрационной системы (перемещения, положения, скорости, ускорения). Таким образом, предложенный в патенте способ управления вибрационными колебательными смесителями приводит к увеличению времени процесса смешения компонентов и может приводить к срыву режима резонанса, что требует обеспечения еще и эффективных демпфирующих устройств для безопасности процесса.

В рассматриваемых патентных материалах все устройства и способы управления процессом резонансно-вибрационного смешения компонентов не в полной мере отвечают требованиям промышленных производственных систем, как в части технологичности изготовления и снижения металлоемкости конструкций смесительных устройств, так и в вопросах обеспечения безопасности, сокращения технологических затрат и производственных издержек.

Кроме того, способы управления процессом смешения для поддержания частоты колебаний смеси в резонансном режиме, в рассматриваемых патентах, обладают большой инерционностью и на все изменения массовых и физико-химических свойств компонентов реагируют либо остановкой процесса, либо увеличением времени смешения или уровня энергозатрат. Нерешенной проблемой также является отсутствие возможности быстрой разгрузки готовой смеси и загрузка новой в предварительно очищенную ёмкость для организации нового цикла смешивания. Указанные патентные документы не предлагают эффективного и подходящего способа решения проблем, описанных выше. Кроме того, указанные способы управления процессом смешения не дают требуемых параметров быстродействия для поддержания частоты колебаний смеси в резонансном режиме при малых энергозатратах в условиях изменения массовых и физико-химических свойств компонентов, а для обеспечения однородности смешения многокомпонентных смесей требуется многостадийная технология порционного дозирования.

Таким образом, до настоящего времени остаются в статусе нерешенных такие задачи, как: низкий уровень технологичности и высокая металлоемкость конструкций смесительных устройств, что не позволяет организовать рентабельное производство резонансно-волновых смесителей и процесс их масштабирования.

Вместе с тем потребности промышленных предприятий концентрируются на установках смешения, которые позволяют обеспечить:

- регулируемую производительность процесса и возможность реализации различных режимов смешения и гомогенизации высоковязких композиций, их диспергирование, коагуляции, разделения на одной технологической установке;

- высокую безопасность работ за счет максимального снижения величины термомеханической нагрузки на смешиваемые компоненты, обеспечивая при этом высокую степень однородности смеси и отсутствие органических растворителей и других химических реагентов технологического процесса;

- отсутствие водоподготовки, промышленных стоков, отходов и вредных выбросов в атмосферу;

- доступность, экологическую чистоту и минимальный расход исходных реагентов, не требующих дополнительной регенерации;

- наличие надежной системы управления режимами смешения и контроля параметров процесса в режиме реального времени;

- эффективность, простоту и безопасные условия обслуживания, ремонта, эксплуатации, а также исключение затрат на чистку ёмкостей смесителей.

При этом вопросы практического применения резонансных эффектов в промышленных технологических процессах смешения многокомпонентных (в том числе высоковязких) смесей различного назначения остаются актуальными и требуют создания новых конструктивных схем смесителей (реакторов), функционирующих на принципах резонансно-волнового воздействия на компоненты, исключающих материальные, сырьевые и энергетические потери.

Раскрытие изобретения

Настоящее изобретение направлено на создание новой конструкции устройства смешения, что одновременно позволяет реализовать новый способ управления процессом, в основе которого функционирует разработанный авторами алгоритм стабилизации амплитуды колебаний компонентов смеси на резонансной частоте с помощью замкнутой системы, из конструкции которого исключены мешалки с механическим приводом и применяется энергоэффективный возбудитель колебаний смеси в диапазоне резонансных частот.

При разработке новых конструктивных схем резонансно-волновых смесителей авторы исходили из реально требуемых признаков и объемах потребностей промышленных производств базовых отраслей промышленности и сельского хозяйства, а также исследовательских учебных лабораторий и научных центров.

Технической задачей изобретения является создание не только новой конструкции устройства смешения, но и системы управления процессом смешения для автоматической настройки и поддержания резонансной частоты и амплитуды колебаний смеси в ёмкости смесителя. Реализация предложенной конструктивной схемы позволяет обеспечить полную однородность многокомпонентных смесей (в том числе с вязкостью более 16,0 тысяч пуаз), повысить безопасность процесса и сократить циклы смешения смесей различной номенклатуры, а также открывает возможности для регулирования производительности смесительного устройства за счет использования ёмкостей различного объема с гидрофобными самоочищающимися поверхностями, что одновременно позволяет также сократить технологические затраты и производственные издержки.

Технический результат настоящей группы изобретений заключается в расширении производительности смесителя за счёт улучшенного обеспечения незатухающими автоколебаниями ёмкости смесителя на резонансной частоте смешиваемых материалов или материала, при более гибком и точном регулировании таких параметров смешения, как амплитуда перемещения, максимальная скорость движения и максимальное ускорение, при одновременном снижении потребляемой мощности и требуемого количества времени на одну операцию. Также дополнительными техническими результатами являются увеличение безопасности процесса смешения, снижение количества требуемой номенклатуры смесителей для широкого диапазона веса смешиваемых материалов или материала с обеспечением их полной однородности.

Указанный технический результат достигается с помощью резонансно-волнового смесителя, состоящего из оснований, между которыми установлена по меньшей мере одна стойка и расположена платформа с рабочим столом, между платформой и основаниями установлены по меньшей мере два упругих элемента, при этом платформа выполнена с возможностью воспринимать движение от по меньшей мере одного двигателя, который выполнен с возможностью воспринимать управляющие команды от по меньшей мере одного элемента управления, согласно заявленному решению, двигатель выполнен с возможностью передавать платформе линейное движение по направлению перпендикулярному плоскости платформы, а элемент управления выполнен с возможностью задавать движения двигателя по направлению движения платформы.

При этом по меньшей мере одно основание может быть закреплено на несущей поверхности или конструкции с помощью по меньшей мере одного амортизатора.

Рабочий стол может быть оборудован элементами крепления по меньшей мере одной ёмкости для смешиваемой субстанции.

Также рабочий стол может включать установленный на платформе по меньшей мере один шток и элементы крепления по меньшей мере одной ёмкости для смешиваемой субстанции.

Кроме того, внутренняя поверхность ёмкости для смешиваемой субстанции может иметь покрытие толщиной не более 100 мкм, состоящее из полимерной порошковой композиции и фторопластового воска с размерами частиц не более 35 мкм.

Преимущественно в качестве упругих элементов используются предварительно напряженные пружины для упрощения узла их крепления к платформе и основанию.

Двигатель может быть соединён с платформой и основанием и расположен между ними, а также выполнен с возможностью передавать платформе линейное возвратно-поступательное движение с частотой резонанса.

При этом в качестве двигателя могут быть использованы линейный электродвигатель магнитоэлектрического типа (с возбуждением от постоянных магнитов) или электромагнитного типа.

Элемент управления может включать управляемый источник тока, выход которого соединён с двигателем, а вход соединён с модулятором, один вход модулятора соединен с регулятором перемещения, вход которого соединён с сумматором, один вход сумматора соединён с задатчиком максимальной амплитуды, а другой вход сумматора соединён с вычислителем амплитуды перемещения, соединённым с датчиком положения, при этом другой вход модулятора соединен с компаратором уровня, соединённым с датчиком скорости.

Также элемент управления может включать управляемый источник тока, выход которого соединён с двигателем, а вход соединён с модулятором, один вход модулятора соединен с регулятором скорости, вход которого соединён с сумматором, один вход сумматора соединён с задатчиком максимальной скорости, а другой вход сумматора соединён с вычислителем амплитуды скорости, соединённым с датчиком скорости, при этом другой вход модулятора соединен с компаратором уровня, соединённым с датчиком скорости.

Кроме того, элемент управления может включать управляемый источник тока, выход которого соединён с двигателем, а вход соединён с модулятором, один вход модулятора соединен с регулятором ускорения, вход которого соединён с сумматором, один вход сумматора соединён с задатчиком максимального ускорения, а другой вход сумматора соединён с вычислителем амплитуды ускорения, соединённым с датчиком ускорения, при этом другой вход модулятора соединен с компаратором уровня, соединённым интегратором, соединённым с датчиком ускорения.

Помимо этого элемент управления может включать управляемый источник тока, выход которого соединён с двигателем, а вход соединён с модулятором, один вход модулятора соединен с регулятором перемещения, вход которого соединён с сумматором, один вход сумматора соединён с задатчиком максимальной амплитуды положения, а другой вход сумматора соединён с вычислителем амплитуды положения, соединённым с датчиком положения, при этом другой вход модулятора соединен с компаратором уровня, соединённым устройством дифференцирования, соединённым с датчиком положения.

Указанный технический результат достигается с помощью способа управления резонансно-волновым смесителем, заключающегося в формировании силы, возбуждающей колебания ёмкости со смешиваемыми материалами или материалом, при этом воздействия силы подчиняются периодической функции, фаза которой задаётся относительно одного из параметров движения системы, согласно заявленному решению, фазу возбуждающей силы задают совпадающей с фазой скорости движения системы, а амплитуду возбуждающей силы задают с помощью замкнутой системы, стабилизирующей амплитудные значения одного из параметров движения системы.

При этом параметры движения системы могут получать путём считывания значений скорости, и/или ускорения и/или перемещения, выбранных для измерения по меньшей мере одного контрольного места ёмкости и/или по меньшей мере одного контрольного места движущейся части смесителя.

Преимущественно направление возбуждающей силы воздействия на ёмкость задают совпадающей с направлением скорости.

Возбуждающая сила может быть сформирована в виде периодической функции прямоугольной формы.

Значение модуля силы воздействия на ёмкость может являться постоянной в течение целого периода колебания.

При этом амплитуду колебаний ёмкости задают путём воздействия на неё возбуждающей силой, значение которой могут определять с помощью сопоставления заданного значения одного из параметров движения системы и фактического значения этого параметра, значение разности которых может формировать управляющий сигнал для двигателя, при этом направление возбуждающей силы можно определять с помощью определения направления скорости движения системы. При таком способе управления частота возбуждающей силы автоматически формируется равной резонансной частоте колебательной системы.

Амплитудные значения одного из параметров движения системы можно стабилизировать на резонансной частоте смешиваемых материалов или материала.

В отличии от ближайшего аналога, приведённые выше способ и устройство (резонансно-волновой смеситель) предусматривают прямую передачу полезной механической энергии от двигателя через платформу смешиваемому материалу, при этом, большая часть полезной работы двигателя направлена только на увеличение и поддержание параметров движения системы (скорости, ускорения и амплитуды перемещения платформы/ёмкости со смешиваемым материалом), и не расходуется на преодоления противоположных по направлению сил движения системы, кроме того, реализуется более точное управление и стабилизация параметров движения системы, при которой достигается резонансное возбуждение (колебание) смешиваемого материала.

Отличительными свойствами предлагаемого устройства являются:

- простота изготовления и возможность масштабирования устройства смешения, что достигается за счет исключения из конструкции промежуточных масс и крепления их к грунту и пространственным разделением подвижных платформ и их упругих элементов с заданным напряжённым состоянием на две массы, поддержание резонансного режима колебаний которых происходит автоматически не зависимо от динамики изменения параметров смеси в ёмкости смесителя;

- отсутствие побочных акустических вибраций (виброшумов) при функционировании устройства смешения, что достигается путем формирования амплитуды силы, прикладываемой со стороны подвижной части актуатора на платформы, в виде периодической функции прямоугольной формы;

- регулируемая производительность устройств смешения многокомпонентных смесей при минимальном уровне энергопотребления, что обеспечивается фиксированным уровнем мощности актуатора и применением ёмкостей смесителя с переменным объёмом;

- низкий уровень энергопотребления устройства смешения, что обеспечивается алгоритмом управления, предусматривающим совпадение фазы возбуждающей силы с фазой скорости движения смеси и стабилизацию амплитуд их колебаний на резонансной частоте с помощью замкнутой системы;

- возможность расширения номенклатуры смесей, производимых на одном устройстве и сокращения технологических затрат и производственных издержек за счет использования ёмкостей смесителя с гидрофобной (самоочищающейся) поверхностью, позволяющих исключить из технологического процесса операции мойки и чистки оборудования без нарушения санитарно-гигиенических требований.

Краткое описание фигур

Сущность заявленного изобретения и возможность его практической реализации поясняется приведенными ниже фигурами и описанием.

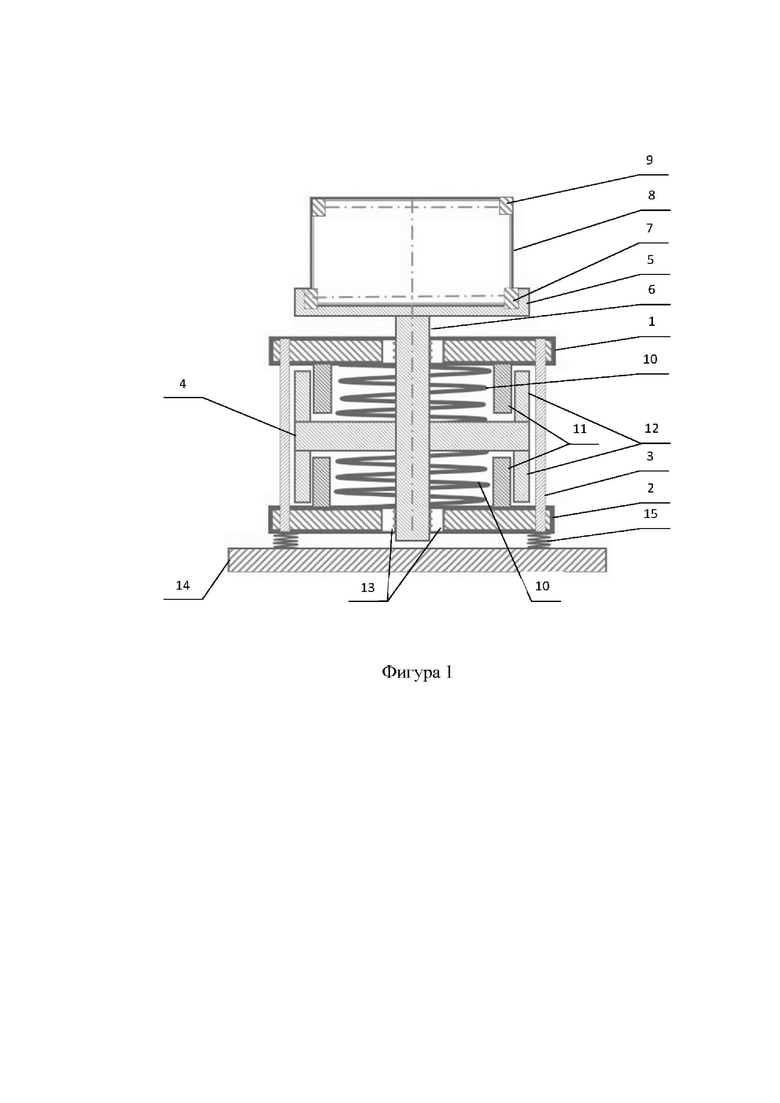

На фигуре 1 показано сечение эскизного вида резонансно-волнового смесителя.

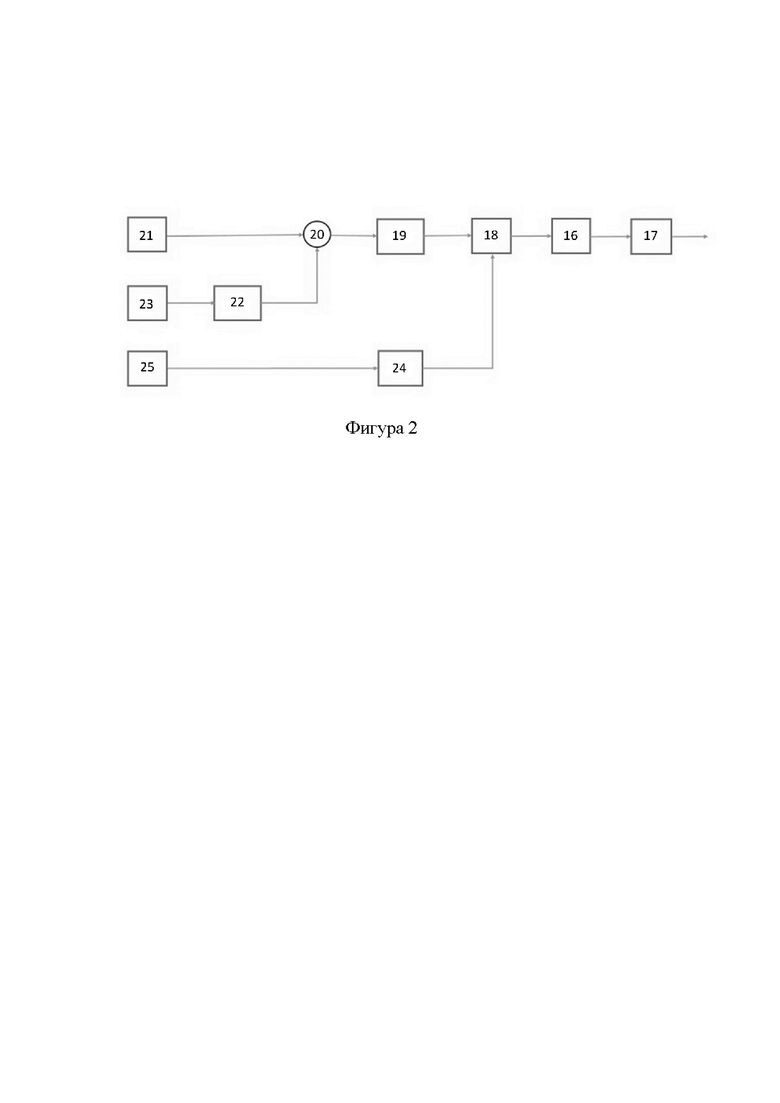

На фигуре 2 показана схема взаимодействия элементов управления и стабилизации параметров движения системы на основе данных о скорости и перемещении.

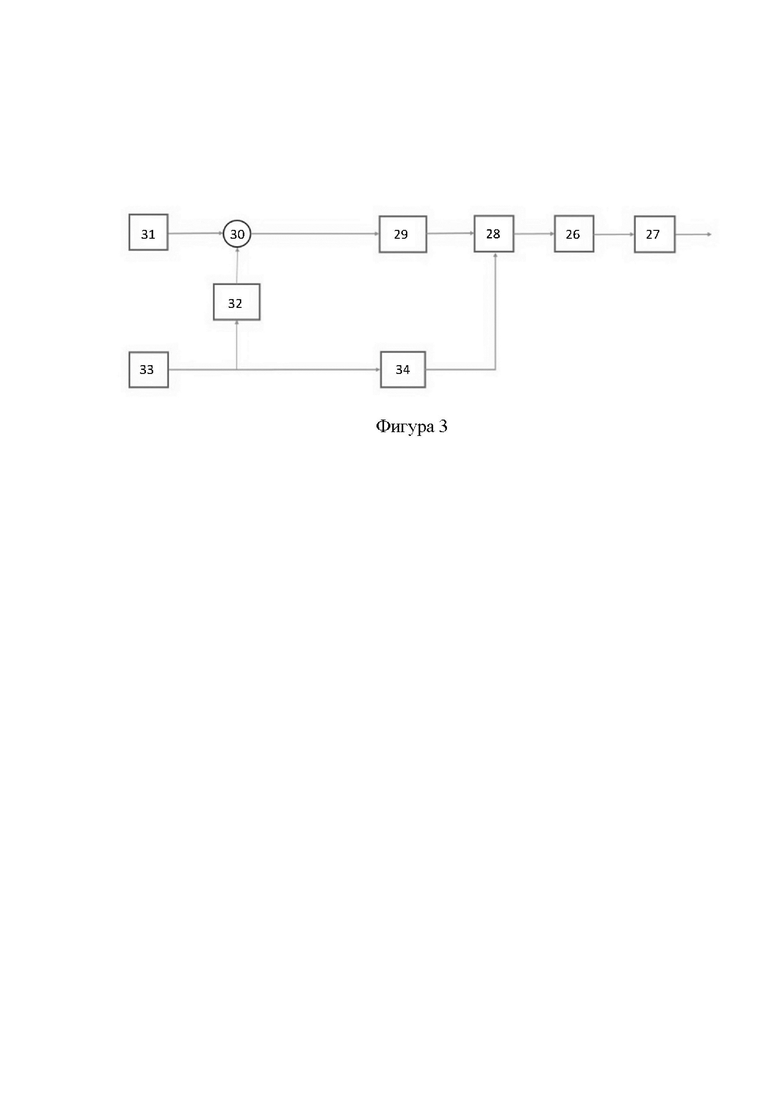

На фигуре 3 показана схема взаимодействия элементов управления и стабилизации параметров движения системы на основе данных о скорости.

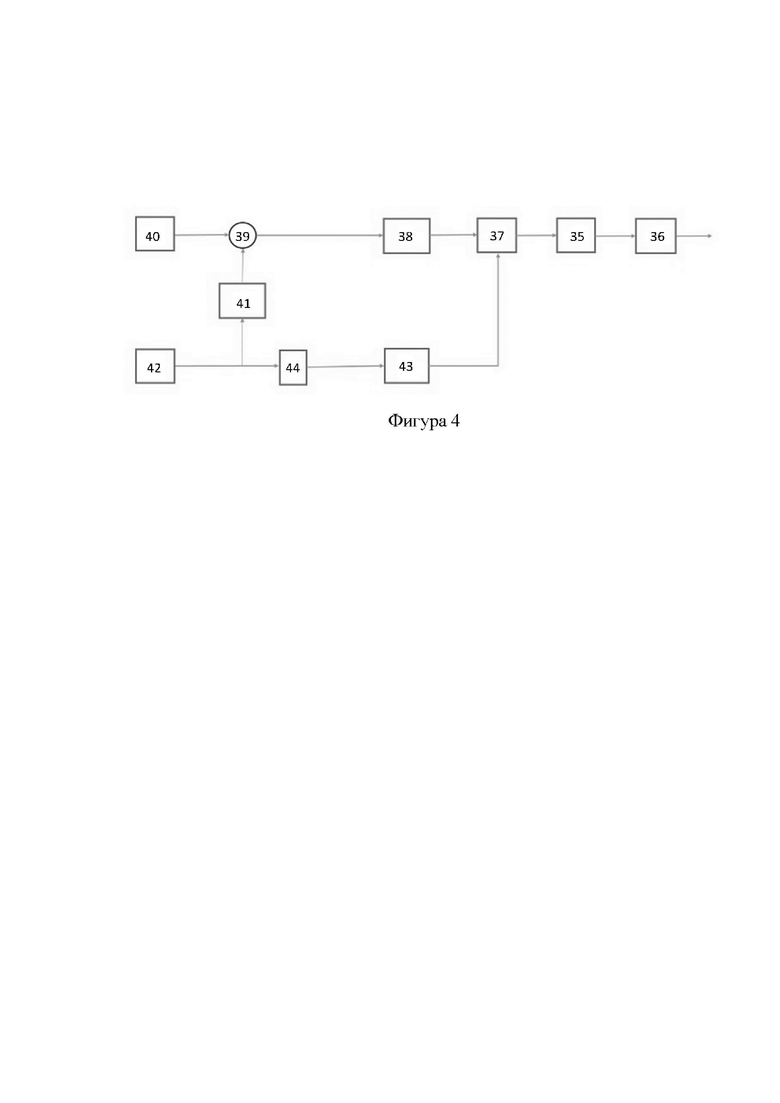

На фигуре 4 показана схема взаимодействия элементов управления и стабилизации параметров движения системы на основе данных об ускорении.

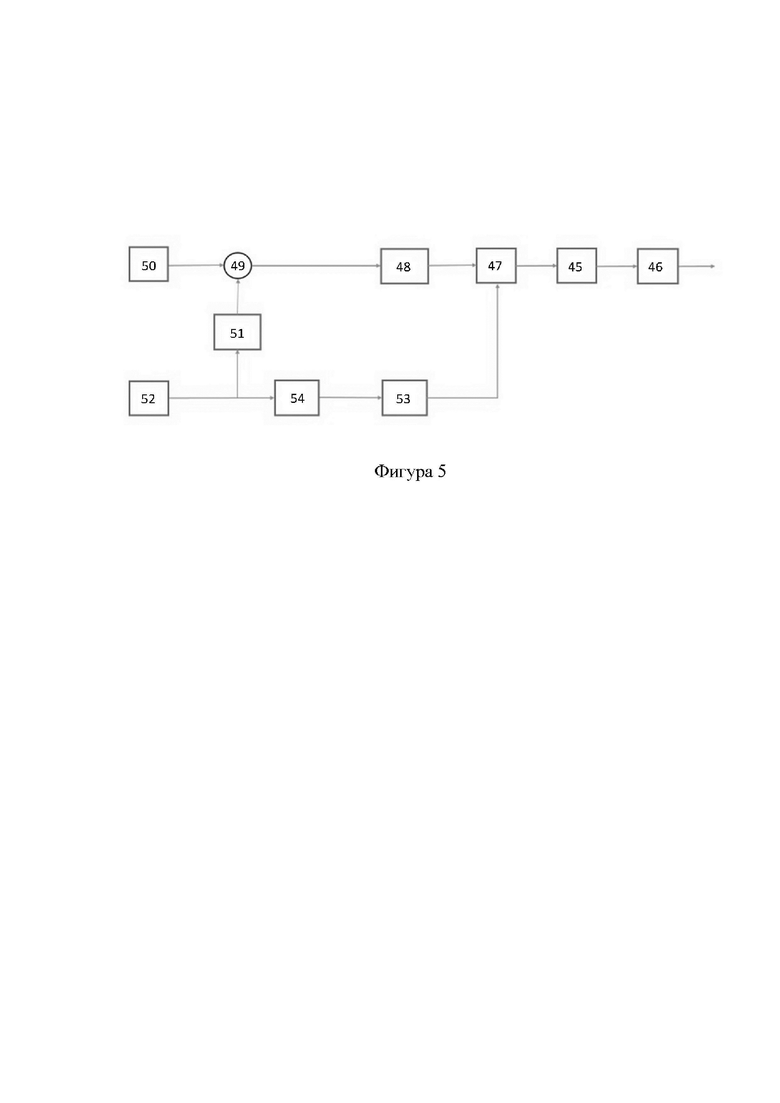

На фигуре 5 показана схема взаимодействия элементов управления и стабилизации параметров движения системы на основе данных о перемещении.

Осуществление изобретения

Предлагаемое изобретение поясняется конкретными описаниями резонансно-волнового смесителя и способа управления резонансно-волновым смесителем, однако, приведенные примеры не являются единственно возможными, но наглядно демонстрируют возможность достижения данными совокупностями существенных признаков заявленного технического результата.

Резонансно-волновой смеситель, проиллюстрированный на фигуре 1, состоит из верхнего 1 и нижнего 2 оснований, между которыми установлены четыре стойки 3 и расположена платформа 4 с рабочим столом 5. Рабочий стол 5 включает установленный на платформе 4 шток 6 и элементы 7 крепления ёмкости 8 для смешиваемой субстанции. При этом ёмкость 8 оборудована резьбовым соединением 9 для крепления крышки. Между платформой 4 и основаниями 1 и 2 установлены два упругих элемента, в качестве которых использованы предварительно напряженные пружины 10. Платформа 4 выполнена с возможностью воспринимать движение от линейных электродвигателей (актуаторов) магнитоэлектрического типа (с возбуждением от постоянных магнитов), включающих неподвижные части 11, соединённые с верхним 1 и нижним 2 основаниями, и подвижные части 12, соединённые с платформой 4. Линейные электродвигатели выполнены с возможностью передавать платформе 4 линейное возвратно-поступательное движения по направлениям перпендикулярным плоскости платформы 4, а также возбуждать колебания смешиваемого материала на частоте резонанса. Кроме того, линейные электродвигатели выполнены с возможностью воспринимать управляющие команды от элемента управления (не показан на фигуре 1), выполненного с возможностью задавать движение линейным электродвигателям по направлению движения платформы 4.

Количество стоек 3 выбирается исходя из расчётных нагрузок, воспринимаемых основаниями 1 и 2 и конструкции платформы 4 с рабочей столом 5. При этом, благодаря жёсткому креплению стоек 3 в основаниях 1 и 2, эти элементы образуют силовой каркас смесителя, воспринимающий нагрузки, передаваемые ему пружинами 10, неподвижными частями 11 линейных электродвигателей и штоком 6. Кроме того, платформа 4 может быть подвижно закреплена на стойках 3 (на фигурах указанный вариант не показан), что обеспечивает дополнительное подвижное закрепление платформы 4, при этом, в этом случае, подвижное закрепление платформы 4 на стойках 3 выполнено с помощью линейных подшипников.

Шток 6 подвижно закреплен в верхнем 1 и нижнем 2 основаниях, что обеспечивает дополнительное подвижное закрепление платформы 4, при этом подвижное закрепление штока 6 в основаниях 1 и 2 выполнено с помощью линейных подшипников 13.

Количество штоков 6 выбирается исходя из расчётных нагрузок, воспринимаемых платформой 4 и рабочим столом 5. При этом ввиду того, что рабочий стол может быть закреплён непосредственно на платформе (на фигурах указанный вариант не показан), а также того, что платформа может быть конструктивно объединена с рабочим столом (на фигурах указанный вариант не показан), в смесителе может полностью отсутствовать шток, что выбирается на этапе проектирования конкретного смесителя, исходя из требуемого расположения рабочего стола с ёмкостью со смешиваемым материалом.

При этом количество ёмкостей для смешиваемой субстанции выбирается исходя из технических требований для обеспечения регулируемой производительности устройства смешения.

Количество и усилие сжатия упругих элементов выбирается исходя из расчётного диапазона масс смешиваемых материалов, диапазона перемещений платформы и её конструкции. При этом используемые пружины 10 для упрощения узла их крепления к платформе 4 и основаниям 1 и 2 предварительно напряжены.

В рассматриваемом резонансно-волновом смесителе используются два линейных электродвигателя. При этом в конструкции может быть установлен только один линейный электродвигатель, например, между нижним основанием 2 и платформой 4, количество электродвигателей выбирается исходя из расчётного диапазона масс смешиваемых материалов и конструкции платформы 4. Кроме того, вместо линейных электродвигателей магнитоэлектрического типа, могут быть использованы линейный электродвигатель электромагнитного типа.

Нижнее основание 2 закреплено на несущей поверхности 14 с помощью четырёх амортизаторов 15. При этом основания могут быть закреплены в конструкции другого устройства (на фигурах указанный вариант не показан), количество амортизаторов выбирается исходя из расчётных нагрузок смесителя и его веса.

Рабочий стол 5 оборудован элементами крепления 7 ёмкости 8 для смешиваемой субстанции, выполненных в виде крепежного трапецеидального резьбового соединения в соответствии с ГОСТ 9481-81, либо в виде аналогичных по простоте соединений, обеспечивающих надежную передачу осевых усилий актуатора смеси и относительную неподвижность ёмкости благодаря самостоятельному регулированию силы сжатия, что позволяет одновременно уменьшить пассивную массу платформы и существенно упростить установку ёмкости, сократив время выполнения подготовительных операций загрузки и разгрузки компонентов, либо использовать в качестве ёмкости для смешения продукта стандартные транспортно-упаковочные контейнеры

Кроме того, внутренняя поверхность ёмкости 8 для смешиваемой субстанции может иметь покрытие толщиной не более 100 мкм, состоящее из полимерной порошковой композиции и фторопластового воска с размерами частиц не более 35 мкм. Указанное покрытие выполнено методом электростатического распыления с целью расширения области применения данного устройства смешения, в том числе, для учебных и исследовательских задач, поскольку оно является гидрофобным (самоочищающимся), и обеспечивает устойчивость к щелочам и другим агрессивным веществам (хлоридам, сульфатам), что позволяет одновременно обеспечить соблюдение санитарно-гигиенических требований и исключить технологические затраты, связанные с операциями мойки, чистки от остатков продукта, дезинфекции и сушки ёмкостей смесителя.

Как было указано выше линейные электродвигатели выполнены с возможностью воспринимать управляющие команды от элемента управления, возможные схемы исполнения которого показаны на блок-схемах на фигурах 2-5.

На фигуре 2 показан схема элемента управления, которая включает управляемый источник тока 16, выход которого соединён с линейным электродвигателем 17, а вход соединён с модулятором 18, один вход модулятора 18 соединен с регулятором перемещения 19, вход которого соединён с сумматором 20, один вход сумматора 20 соединён с задатчиком максимальной амплитуды 21, а другой вход сумматора 20 соединён с вычислителем амплитуды перемещения 22, соединённым с датчиком положения 23, при этом другой вход модулятора 18 соединен с компаратором уровня 24, соединённым с датчиком скорости 25.

На фигуре 3 показана схема элемента управления, которая включает управляемый источник тока 26, выход которого соединён с линейным электродвигателем 27, а вход соединён с модулятором 28, один вход модулятора 28 соединен с регулятором скорости 29, вход которого соединён с сумматором 30, один вход сумматора 30 соединён с задатчиком максимальной скорости 31, а другой вход сумматора 30 соединён с вычислителем амплитуды скорости 32, соединённым с датчиком скорости 33, при этом другой вход модулятора 28 соединен с компаратором уровня 34, соединённым с датчиком скорости 33.

На фигуре 4 показана схема элемента управления, которая включает управляемый источник тока 35, выход которого соединён с линейным электродвигателем 36, а вход соединён с модулятором 37, один вход модулятора 37 соединен с регулятором ускорения 38, вход которого соединён с сумматором 39, один вход сумматора 39 соединён с задатчиком максимального ускорения 40, а другой вход сумматора 39 соединён с вычислителем амплитуды ускорения 41, соединённым с датчиком ускорения 42, при этом другой вход модулятора 37 соединен с компаратором уровня 43, соединённым интегратором 44, соединённым с датчиком ускорения 42.

На фигуре 5 показана схема элемента управления, которая включает управляемый источник тока 45, выход которого соединён с линейным электродвигателем 46, а вход соединён с модулятором 47, один вход модулятора 47 соединен с регулятором перемещения 48, вход которого соединён с сумматором 49, один вход сумматора 49 соединён с задатчиком максимальной амплитуды положения 50, а другой вход сумматора 49 соединён с вычислителем амплитуды положения 51, соединённым с датчиком положения 52, при этом другой вход модулятора 47 соединен с компаратором уровня 53, соединённым устройством дифференцирования 54, соединённым с датчиком положения 52.

Способ управления резонансно-волновым смесителем, показанным на фигуре 1, заключается в формировании силы, возбуждающей колебания ёмкости 8 со смешиваемыми материалами или материалом, при этом воздействия силы подчиняются периодической функции, фаза которой задаётся совпадающей с фазой скорости движения системы, а амплитуда возбуждающей силы задаётся с помощью замкнутой системы, стабилизирующей амплитудные значения одного из параметров движения системы.

Резонансно-волновой смеситель, схематичных разрез которого показан на фигуре 1, представляют собой колебательную систему, в которой значение модуля силы, передаваемого от линейных двигателей на подвижную платформу 4 и через него на рабочий стол 5, остаётся неизменным на протяжении всего целого периода колебаний системы.

Поддержание незатухающих колебаний в системе в условиях, когда на нее воздействуют диссипативные силы со стороны ёмкости 8, обеспечивается за счет формирования системой управления, возможные варианты исполнения которой показаны на схемах на фигурах 2 - 5, положительного значения мгновенной мощности на протяжении всего периода колебаний, компенсирующей, вплоть до полного устранения той реактивной мощности, которая создает бесполезную циркуляцию энергии в системе после или в процессе дозирования компонентов в ёмкость 8 смесителя.

Исходя из теории колебаний, в своих расчетах авторы исходили из положения о том, что мгновенная мощность линейного электродвигателя (актуатора) равна произведению силы на скорость перемещения. Это означает, что постоянство ее положительного значения обеспечивается за счет создания силы, совпадающей по направлению с направлением скорости перемещения колебательной системы.

Если принять во внимание, что мерой воздействия силы на тело за конкретный интервал времени может быть только импульс силы, то за конечный промежуток времени его величина будет равна определённому интегралу от силы, где пределами интегрирования являются границы рассматриваемого промежутка времени действия силы. Исходя из этого максимальное значение импульса силы при ограничении ее мгновенного значения будет формироваться только в том случае, когда значение модуля силы будет оставаться неизменным на протяжении всего периода колебаний системы.

На основе математических расчетов и симуляций процесса авторами сделан вывод о том, что для создания незатухающих колебаний минимальным значением возбуждающей силы, необходимо эту силу формировать как периодическую функцию прямоугольной формы, совпадающую по фазе с фазой скорости перемещения подвижной платформы 4, то есть направление действия возбуждающей силы воздействия на ёмкость 8 задаётся совпадающей с направлением скорости колебательной системы.

На фигуре 2 приведена функциональная схема системы (элемента) управления устройства резонансно-волнового смешения, в котором сила, возбуждающая колебания ёмкости 8, обеспечивает заданную амплитуду перемещения подвижной платформы 4. Устройство работает следующим образом. Возбуждающая сила создается линейным двигателем 17 и изменяется пропорционально току, который подаётся в двигатель с выхода управляемого источника тока 16.

Управляемый источник тока 16 выполняет роль усилителя мощности и может быть построен на основе широтно-импульсного преобразователя, охваченного обратной связью по току. Сигнал задания тока, подаваемый на вход управляемого источника тока 16, формируется модулятором 18. На первый вход модулятора 18 подаётся сигнал с выхода регулятора перемещения 19, а на второй вход - сигнал с выхода компаратора 24 (нуль-органа), получающего данные с датчика скорости 25.

Модулятор 18 передаёт на свой выход сигнал первого входа с коэффициентом К= +1 или К= -1 в зависимости от знака сигнала на втором входе. Таким образом на выходе модулятора 18 формируется сигнал задания тока, знак которого определяется направлением скорости, данные о которой получены от компаратора 24, а величина определяется выходным сигналом регулятора перемещения 19.

Устройство сравнения 20 (сумматор) сравнивает сигнал задания амплитуды перемещения, получаемый от задатчика максимальной амплитуды 21, с сигналом обратной связи, получаемым от вычислителя амплитуды перемещения 22, соединённого с датчиком положения 23. Разность этих сигналов, так называемое рассогласование, подаётся на вход регулятора перемещения 19. В результате образуется замкнутый контур, в котором осуществляется задание возбуждающей силы, необходимой для стабилизации амплитуды колебаний.

Функциональные схемы системы управления резонансно-волновым смесителем, которые приведены на фигурах 3-5, демонстрируют аналогичный замкнутый контур управления, отличие которых состоит в том, что амплитуда тока и его направление задаются в контурах на основе сигналов других датчиков параметров движения.

Так функциональная схема системы (элемента) управления в устройстве резонансно-волнового смешения, показанная на фигуре 3, предполагает, что сигнал задания амплитуды тока, подаваемый на первый вход модулятора 28, формируется регулятором скорости 29, на вход которого подаётся с выхода устройства сравнения 30 (сумматора) сигнал рассогласования, равный разности сигнала задания максимальной скорости, получаемый от задатчика максимальной скорости 31, и сигнала обратной связи с выхода вычислителя амплитуды скорости 32, на вход которого подаётся сигнал с выхода датчика скорости 33.

Таким образом, в элементе управления, показанного на фигуре 3 создаётся сила, обеспечивающая незатухающие автоколебания при заданном значении амплитуды скорости подвижной платформы 4.

Функциональная схема системы (элемента) управления в устройстве резонансно-волнового смешения, показанная на фигуре 4, предполагает, что сигнал датчика ускорения 42 формирует силу, возбуждающую незатухающие колебания на резонансной частоте при заданном значении амплитуды ускорения. Этот сигнал датчика ускорения 42. поступает на вход интегратора 44, на выходе которого формируется сигнал мгновенного значения скорости, поступающий, как и в схеме показанной на фигуре 2, в компаратор уровня 43, определяющий направление тока, совпадающего с направлением скорости перемещения подвижной платформы 4. Сигнал задания амплитуды тока, поступающий на первый вход модулятора 37, вырабатывается регулятором ускорения 38, на вход которого подаётся с выхода устройства сравнения 39 (сумматора) сигнал рассогласования, равный разности сигнала задания амплитуды ускорения, поступающий от задатчика максимального ускорения 40, и сигнала обратной связи, вырабатываемого вычислителем 41 текущего значения амплитуды ускорения, соединённого с датчиком ускорения 42.

Функциональная схема системы (элемента) управления в устройстве резонансно-волнового смешения, показанная на фигуре 5, отличается от схемы, показанной на фигуре 2 тем, что сигнал мгновенного значения скорости, подаваемый на вход компаратора уровня 53, формируется устройством дифференцирования 54, на вход которого подаётся сигнал с датчика положения 52.

Для реализации предлагаемых способов управления резонансно-волновой смеситель снабжается датчиками параметров движения платформы 4 (или движущихся элементов смесителя) для получения актуальных параметров движения системы. Это либо датчик положения (перемещения), схема с которым показана на фигурах 2 и 5, либо датчик скорости, схема с которым показана на фигурах 2 и 3, либо датчик ускорения, схема с которым показана на фигуре 4. Указанные датчики формируют сигнал, аналоговый или цифровой, соответствующий (например, пропорциональный) измеряемому параметру движения. Место установки датчика определяется его типом и конструкцией. Например, магнитоэлектрический датчик скорости, состоящий из двух частей, индуктора и измерительной катушки, устанавливается так, что индуктор жёстко сочленяется с подвижной платформой 4, а катушка - с неподвижным основанием 1 или 2.

Таким образом, амплитуду колебаний ёмкости 8 задают путём воздействия на неё возбуждающей силой, значение которой определяют с помощью сопоставления заданного значения одного из параметров движения системы и фактического значения этого параметра, значение разности которых формирует управляющий сигнал для линейного электродвигателя, при этом направление возбуждающей силы определяют с помощью определения направления скорости движения системы. При этом частоту возбуждающей силы выбирают исходя из резонансных показателей смешиваемых материалов или материала, а амплитудные значения одного из параметров движения системы стабилизируют на резонансной частоте смешиваемых материалов или материала.

Из представленного описания устройства резонансно-волнового смесителя, приведённого на фигуре 1, и систем (способов) управления на основе сигналов обратной связи, которые формируются датчиками амплитуды ускорения, тока и скорости перемещения платформы, схемы с применением которых показаны на фигурах 2 - 5, становится понятно, что в совокупности авторами создана колебательная система, в которой бесполезная циркуляция энергии от линейного электродвигателя (актуатора) до смешиваемых материалов или материала устраняется автоматически, а значение модуля силы остаётся неизменным на протяжении всего периода колебаний системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для безопасного обращения с энергетическими материалами | 2021 |

|

RU2766144C1 |

| Способ безопасного обращения с энергетическими материалами | 2020 |

|

RU2748912C1 |

| СПОСОБ РАБОТЫ КОРИОЛИСОВА ГИРОСКОПА И ЭЛЕКТРОННЫЙ БЛОК КОНТРОЛЯ И УПРАВЛЕНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2328701C2 |

| Пространственный интегрирующий твердотельный волновой гироскоп | 2020 |

|

RU2763688C1 |

| Вибратор с резонансной настройкой | 2022 |

|

RU2816833C1 |

| Компенсационный микрооптоэлектромеханический датчик угловой скорости | 2023 |

|

RU2806242C1 |

| Устройство для моделирования нелинейных колебательных систем | 1977 |

|

SU651366A1 |

| Одноосный силовой горизонтальный гиростабилизатор | 2020 |

|

RU2748143C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТА ПОВРЕЖДЕНИЯ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ И СВЯЗИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269789C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ НАСТРОЙКИ И ПОДДЕРЖАНИЯ РЕЗОНАНСНЫХ РЕЖИМОВ КОЛЕБАНИЙ ВИБРАЦИОННОЙ МАШИНЫ С ПРИВОДОМ ОТ АСИНХРОННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2589639C1 |

Группа изобретений относится к способу управления резонансно-волновым смесителем и устройству для его осуществления, в частности к устройству смешения компонентов различного агрегатного состояния для получения однородных многокомпонентных (в том числе высоковязких) смесей различного назначения и к системе управления процессом их смешения путем формирования резонансно-волнового эффекта и алгоритма стабилизации амплитуды колебаний смеси. Резонансно-волновой смеситель состоит из оснований, между которыми установлена по меньшей мере одна стойка и расположена платформа с рабочим столом, между платформой и основаниями установлены по меньшей мере два упругих элемента, при этом платформа выполнена с возможностью воспринимать движение от по меньшей мере одного двигателя, который выполнен с возможностью воспринимать управляющие команды от по меньшей мере одного элемента управления, согласно заявленному решению двигатель выполнен с возможностью передавать платформе линейное движение по направлению, перпендикулярному плоскости платформы, а элемент управления выполнен с возможностью задавать движения двигателя по направлению движения платформы. Способ управления резонансно-волновым смесителем заключается в формировании силы, возбуждающей колебания ёмкости со смешиваемыми материалами или материалом, при этом воздействия силы подчиняются периодической функции, фаза которой задаётся относительно одного из параметров движения системы, согласно заявленному решению фазу возбуждающей силы задают совпадающей с фазой скорости движения системы, а амплитуду возбуждающей силы задают с помощью замкнутой системы, стабилизирующей амплитудные значения одного из параметров движения системы. Технический результат группы изобретений заключается в расширении производительности смесителя за счёт улучшенного обеспечения незатухающими автоколебаниями ёмкости смесителя на резонансной частоте смешиваемых материалов или материала при более гибком и точном регулировании таких параметров смешения, как амплитуда перемещения, максимальная скорость движения и максимальное ускорение, при одновременном снижении потребляемой мощности и требуемого количества времени на одну операцию. 2 н. и 17 з.п. ф-лы, 5 ил.

1. Резонансно-волновой смеситель, состоящий из оснований, между которыми установлена по меньшей мере одна стойка и расположена платформа с рабочим столом, между платформой и основаниями установлены по меньшей мере два упругих элемента, при этом платформа выполнена с возможностью воспринимать движение от по меньшей мере одного двигателя, который выполнен с возможностью воспринимать управляющие команды от по меньшей мере одного элемента управления, отличающийся тем, что двигатель выполнен с возможностью передавать платформе линейное движение по направлению, перпендикулярному плоскости платформы, а элемент управления выполнен с возможностью задавать движения двигателя по направлению движения платформы.

2. Резонансно-волновой смеситель по п. 1, отличающийся тем, что по меньшей мере одно основание закреплено на несущей поверхности или конструкции с помощью по меньшей мере одного амортизатора.

3. Резонансно-волновой смеситель по п. 1, отличающийся тем, что рабочий стол оборудован элементами крепления по меньшей мере одной ёмкости для смешиваемой субстанции.

4. Резонансно-волновой смеситель по п. 1, отличающийся тем, что рабочий стол включает установленный на платформе по меньшей мере один шток и элементы крепления по меньшей мере одной ёмкости для смешиваемой субстанции.

5. Резонансно-волновой смеситель по любому из пп. 3 или 4, отличающийся тем, что внутренняя поверхность ёмкости для смешиваемой субстанции имеет покрытие толщиной не более 100 мкм, состоящее из полимерной порошковой композиции и фторопластового воска с размерами частиц не более 35 мкм.

6. Резонансно-волновой смеситель по п. 1, отличающийся тем, что в качестве упругих элементов используются предварительно напряженные пружины для упрощения узла их крепления к платформе и основанию.

7. Резонансно-волновой смеситель по п. 1, отличающийся тем, что двигатель соединён с платформой и основанием и расположен между ними, а также выполнен с возможностью передавать платформе линейное возвратно-поступательное движение с частотой резонанса.

8. Резонансно-волновой смеситель по п. 1, отличающийся тем, что в качестве двигателя используется линейный электродвигатель магнитоэлектрического типа с возбуждением от постоянных магнитов или электромагнитного типа.

9. Резонансно-волновой смеситель по п. 1, отличающийся тем, что элемент управления включает управляемый источник тока, выход которого соединён с двигателем, а вход соединён с модулятором, один вход модулятора соединен с регулятором перемещения, вход которого соединён с сумматором, один вход сумматора соединён с задатчиком максимальной амплитуды, а другой вход сумматора соединён с вычислителем амплитуды перемещения, соединённым с датчиком положения, при этом другой вход модулятора соединен с компаратором уровня, соединённым с датчиком скорости.

10. Резонансно-волновой смеситель по п. 1, отличающийся тем, что элемент управления включает управляемый источник тока, выход которого соединён с двигателем, а вход соединён с модулятором, один вход модулятора соединен с регулятором скорости, вход которого соединён с сумматором, один вход сумматора соединён с задатчиком максимальной скорости, а другой вход сумматора соединён с вычислителем амплитуды скорости, соединённым с датчиком скорости, при этом другой вход модулятора соединен с компаратором уровня, соединённым с датчиком скорости.

11. Резонансно-волновой смеситель по п. 1, отличающийся тем, что элемент управления включает управляемый источник тока, выход которого соединён с двигателем, а вход соединён с модулятором, один вход модулятора соединен с регулятором ускорения, вход которого соединён с сумматором, один вход сумматора соединён с задатчиком максимального ускорения, а другой вход сумматора соединён с вычислителем амплитуды ускорения, соединённым с датчиком ускорения, при этом другой вход модулятора соединен с компаратором уровня, соединённым интегратором, соединённым с датчиком ускорения.

12. Резонансно-волновой смеситель по п. 1, отличающийся тем, что элемент управления включает управляемый источник тока, выход которого соединён с двигателем, а вход соединён с модулятором, один вход модулятора соединен с регулятором перемещения, вход которого соединён с сумматором, один вход сумматора соединён с задатчиком максимальной амплитуды положения, а другой вход сумматора соединён с вычислителем амплитуды положения, соединённым с датчиком положения, при этом другой вход модулятора соединен с компаратором уровня, соединённым устройством дифференцирования, соединённым с датчиком положения.

13. Способ управления резонансно-волновым смесителем, заключающийся в формировании силы, возбуждающей колебания ёмкости со смешиваемыми материалами или материалом, при этом воздействия силы подчиняются периодической функции, фаза которой задаётся относительно одного из параметров движения системы, отличающийся тем, что фазу возбуждающей силы задают совпадающей с фазой скорости движения системы, а амплитуду возбуждающей силы задают с помощью замкнутой системы, стабилизирующей амплитудные значения одного из параметров движения системы.

14. Способ управления резонансно-волновым смесителем по п. 13, отличающийся тем, что параметры движения системы получают путём считывания значений скорости, и/или ускорения, и/или перемещения, выбранных для измерения по меньшей мере одного контрольного места ёмкости и/или по меньшей мере одного контрольного места движущейся части смесителя.

15. Способ управления резонансно-волновым смесителем по п. 13, отличающийся тем, что направление возбуждающей силы воздействия на ёмкость задают совпадающей с направлением скорости.

16. Способ управления резонансно-волновым смесителем по п. 13, отличающийся тем, что возбуждающая сила сформирована в виде периодической функции прямоугольной формы.

17. Способ управления резонансно-волновым смесителем по п. 13, отличающийся тем, что значение модуля силы воздействия на ёмкость является постоянной в течение целого периода колебания.

18. Способ управления резонансно-волновым смесителем по п. 13, отличающийся тем, что амплитуду колебаний ёмкости задают путём воздействия на неё возбуждающей силой, значение которой определяют с помощью сопоставления заданного значения одного из параметров движения системы и фактического значения этого параметра, значение разности которых формирует управляющий сигнал для двигателя, при этом направление возбуждающей силы определяют с помощью определения направления скорости движения системы.

19. Способ управления резонансно-волновым смесителем по п. 13, отличающийся тем, что амплитудные значения одного из параметров движения системы стабилизируют на резонансной частоте смешиваемых материалов или материала.

| US 7188993 B1, 13.03.2007 | |||

| СПОСОБ ПРОИЗВОДСТВА КОЛЕС ГУСЕНИЧНОГО ХОДА ЭКСКАВАТОРА | 0 |

|

SU177445A1 |

| ВРАЩАТЕЛЬНО-ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ (МАЛОГО ОБЪЕМА) | 2010 |

|

RU2451541C2 |

| Смеситель | 1987 |

|

SU1498547A1 |

| Устройство для получения дисперсных систем | 1981 |

|

SU965495A1 |

| US 10456760 B2, 29.10.2019. | |||

Авторы

Даты

2022-11-18—Публикация

2022-04-05—Подача