Предлагаемое изобретение относится к способу переработки природного газа и может быть использовано в нефтеперерабатывающей промышленности и в промышленности органического синтеза.

Известны способы переработки природного газа, в том числе, метана, паровым риформингом углеводородсодержащего газа с получением водорода (US 4553981, US 6214314, 2001, RU 2357919, 2009, Установка производства водорода, https//pronpz.ru/ustanovki/steam-reformer-unit.html, US 11161738, 2021).

Известны способы переработки природного газа с получением водорода, технологии которого включают процесс получения метанола (US 6214314, 2001, DE 2904008, 1980, RU 2285660, 2006).

Наиболее близким по технической сути является способ переработки природного газа с получением метанола и водорода, включающий паровой риформинг углеводородного сырья при повышенных давлении и температуре с образованием газового потока, содержащего водород, оксиды углерода, метан и непрореагировавший пар (WO 9903807, 1999). При этом образованный конвертированный газ характеризуется величиной функционала f=(H2-CO2)/(CO+CO2) ~2,8-2,94. Полученный газ охлаждают с выделением сконденсированной воды. Сухой конвертированный газ без компримирования направляют на синтез метанола и его выделение, из непрореагировавшего газа выделяют водород.

Непрореагировавший газ перед выделением водорода может предварительно подвергаться конверсии с паром. В этом случае водяной пар дозируется к части непрореагировавшего газа и подвергается конверсии СО. Соотношение пар: газ перед высокотемпературной конверсией СО из-за опасений протекания реакции Будуара с образованием и выделения твердого углерода не должно быть ниже 0,6.

Синтез метанола возможно проводить в одну или более стадий с выделением синтезированного метанола после каждой стадии, причем метанол отделяют от реакционного газа путем промывания холодной водой.

Недостатки известного способа заключаются в подаче всего объема конвертированного газа после конденсации водяного пара на синтез метанола, приводящей к ограничению ассортимента получаемых продуктов. Кроме того, проведение процесса конденсации технологического водяного пара из конвертированного газа требует подачи технологического водяного пара в водород-оксид углеродную смесь после стадии синтеза метанола для проведения высокой и низкотемпературной конверсий оксида углерода, что приводит к повышенным энергозатратам на проведение способа в целом, а использование процесса промывания реакционного газа при выделении метанола холодной водой сопровождается наличием значительного количества воды, подлежащей последующей очистке с образованием трудно утилизируемых отходов.

Таким образом, известный способ недостаточно эффективен.

Техническая проблема настоящего изобретения заключается в расширении ассортимента получаемых продуктов и сокращении энергозатрат.

Указанная проблема решается способом переработки природного газа, заключающимся в том, что природный газ подвергают паровому риформингу при повышенных температуре и давлении с образованием влажного конвертированного газа с температурой 860-830°С и давлением 20-30 атм, затем полученный влажный конвертированный газ подвергают охлаждению до температуры 360-450°С и разделяют на два потока газа, первый из которых направляют последовательно на стадию конверсии оксида углерода, стадию охлаждения и стадию короткоцикловой адсорбции с выделением целевого водорода и газовой фазы, направляемой на паровой риформинг в качестве топлива, а второй поток газа после охлаждения до температуры 30-40°С и выделения влаги направляют либо на стадию получения метанола, либо на стадию получения синтетических жидких углеводородов, причем в случае получения метанола второй поток газа предварительно подвергают компрессии до 50,0-90 атм, при этом первый поток газа перед направлением на стадию конверсии оксида углерода смешивают с отбросным газом процесса получения метанола с обеспечением объемного соотношения в образованной смеси водяного пара и газа не менее 0,6, а в случае получения синтетических жидких углеводородов второй поток газа подвергают синтезу Фишера-Тропша на кобальтовом катализаторе, при этом первый поток газа перед направлением на стадию конверсии оксида углерода смешивают с отбросным газом синтеза Фишера-Тропша с обеспечением объемного соотношения в образованной смеси водяного пара и газа не менее 0,6, причем разделение исходного потока конвертированного газа на два потока газа производят в объемном соотношении первый поток газа ко второму потоку газа в случае получения метанола 1:0,33-0,43, а случае получения синтетических жидких углеводородов 1:0,21 для исключения образования твердого углерода в процессе конверсии оксида углерода.

Достигаемый технический результат заключается в обеспечении реструктуризации технологических потоков в процессе переработки природного газа при минимизации отходов производства.

Сущность описываемого способа заключается в следующем.

Природный газ - метан подвергают паровому риформингу при температуре 800-860°С и давлении 20-30 атм с использованием никелевого катализатора с образованием влажного конвертированного газа с температурой 830-860°С и давлением 20-30 атм и содержащего водород, оксиды углерода, воду, непрореагировавший газ и примеси.

Полученный конвертированный газ подвергают охлаждению до температуры 360-450°С и разделяют на два потока газа.

Первый из которых направляют последовательно на стадию конверсии оксида углерода, стадию охлаждения и стадию короткоцикловой адсорбции с выделением целевого водорода и газовой фазы, направляемой на паровой риформинг в качестве топлива.

Второй поток газа после охлаждения до температуры 30-40°С и выделения влаги направляют либо на компрессию и затем на стадию получения метанола, либо на стадию получения синтетических жидких углеводородов.

Причем, в случае получения метанола второй поток газа предварительно подвергают компрессии до 50,0-90 атм.

Процесс получения метанола возможно проводить по каскадной схеме с 1 -3 ступенями в каскаде или по циркуляционной схеме синтеза метанола.

При этом первый поток газа перед направлением на стадию конверсии оксида углерода смешивают с отбросным газом процесса получения метанола с обеспечением объемного соотношения в образованной смеси водяного пара и газа не менее 0,6.

В случае получения синтетических жидких углеводородов второй поток газа подвергают синтезу Фишера-Тропша на кобальтовом катализаторе. Процесс проводят с использованием проточной схемы синтеза.

При этом первый поток газа перед направлением на стадию конверсии оксида углерода смешивают с отбросным газом синтеза Фишера-Тропша с обеспечением в образованной смеси объемного соотношения водяной пар: газ, равного не менее 0,6.

Причем разделение исходного потока конвертированного газа на два потока газа производят в объемном соотношении первый поток газа: второй поток газа, равном в случае получения метанола 1:0,33-0,43, а случае получения синтетических жидких углеводородов 1:0,21.

При этом, так как степень срабатывания исходного потока меняется в зависимости от выбранной технологии, расчетным путем меняется и соотношение первого и второго потоков таким образом, чтобы соотношение пар: газ в получаемой смеси было не менее 0,6, что исключает образование твердого углерода в процессе конверсии окиси углерода по реакции Будуара.

Ниже приведены примеры описываемого способа.

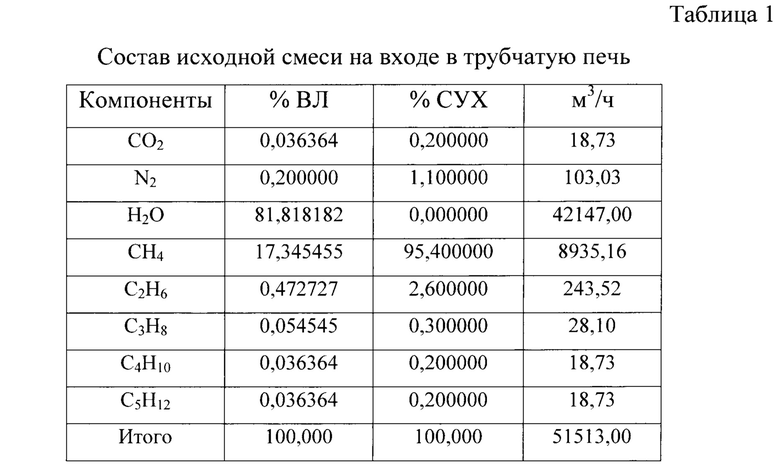

Общая производительность стадии конверсии природного газа - метана в трубчатой печи - 39329 м3/час.

Ниже приведен материальный и тепловой балансы трубчатой печи.

При этом используют следующие обозначения: Т - температура, °С; Р -давление, атм; V - объемный расход, м3/час; составы технологических потоков, % влажного и сухого газа (ВЛ и СУХ); Q, ккал/час - количество переданного тепла.

Первый поток газа с температурой 360°С и давлением 30 атм направляют последовательно на стадию конверсии оксида углерода, стадию охлаждения и стадию короткоцикловой адсорбции с выделением целевого водорода и газовой фазы. Последнюю направляют на паровой риформинг в качестве топлива.

Газ на входе в трубчатый реактор характеризуется следующими показателями.

Пар /газ = 4,5000.

Температура исходной смеси на входе в трубчатую печь = 500,0°С;

Р - давление исходной смеси на входе в трубчатую печь = 30,0 атм;

V - объемный расход природного газа на входе в трубчатую печь = 9366,000 м3/час

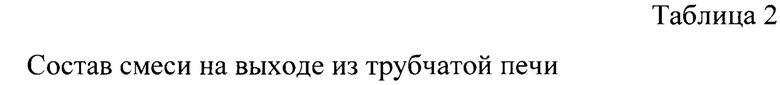

Газ после трубчатого реактора характеризуется следующими показателями.

Q (количество переданного в трубчатой печи тепла на нагрев и проведение эндотермической реакции паровой конверсии) = 28394090,8159 ккал/час.

Пар/газ (соотношение пар: конвертированный газ на выходе из трубчатой печи) = 0,7504.

Температура конвертированного газа на выходе из трубчатой печи = 860,0°С.

Р (давление конвертированного газа на выходе из трубчатой печи) = 27,6 атм.

V сг (объемный расход конвертированного газа на выходе из трубчатой печи) = 39329,313 м3/час.

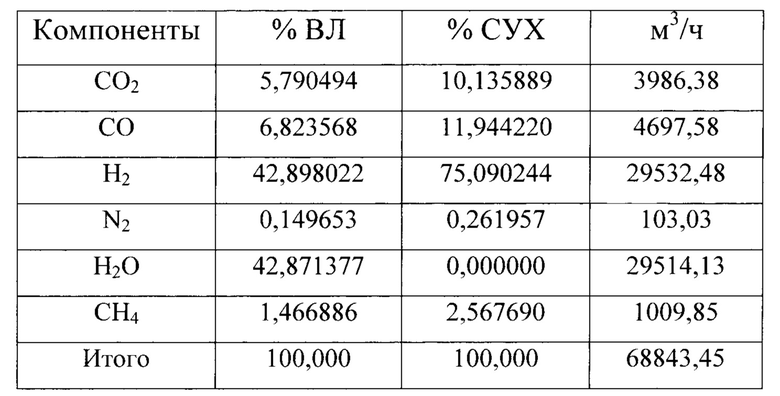

Проводят процесс синтеза метанола.

Пример 1.

Используют каскадную проточную схему с одной ступенью

Расчет изотермического каскада

Т (температура синтеза метанола) = 260°С

При этом первый поток газа (~30000 нм3), содержащий водяной пар (22136 нм3), перед направлением на стадию конверсии оксида углерода смешивают с отбросным газом процесса получения метанола (7624 нм3 с обеспечением объемного соотношения в образованной смеси водяного пара и газа, равного 0.622. Разделение исходного потока конвертированного газа после трубчатой печи на два потока газа производят в объемном соотношении 1:0,33.

Пример 2.

2 ступени каскада.

Суммарные показатели по двум ступеням каскада.

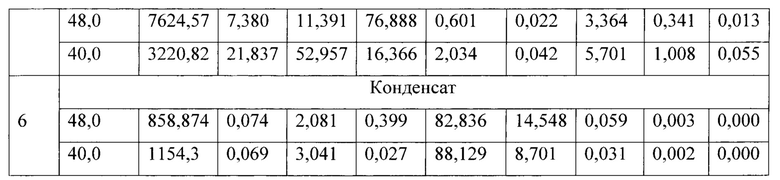

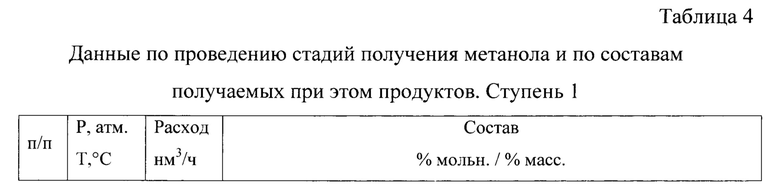

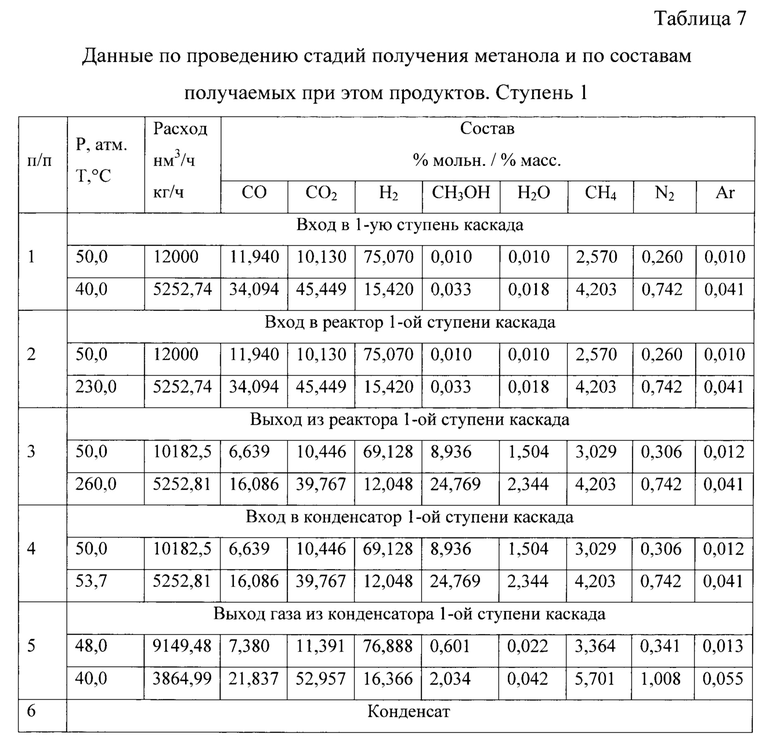

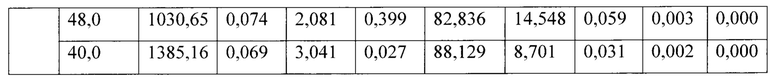

Показатели 1-ой ступени каскада

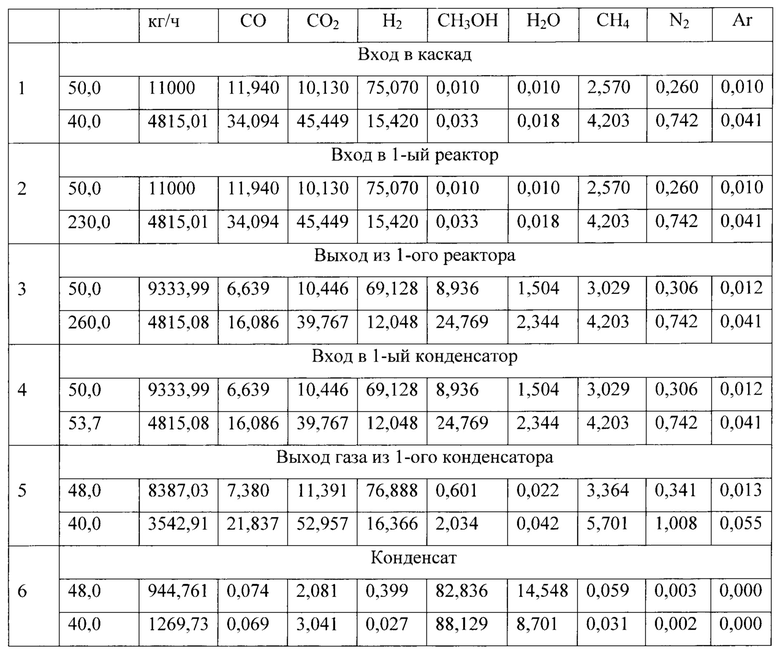

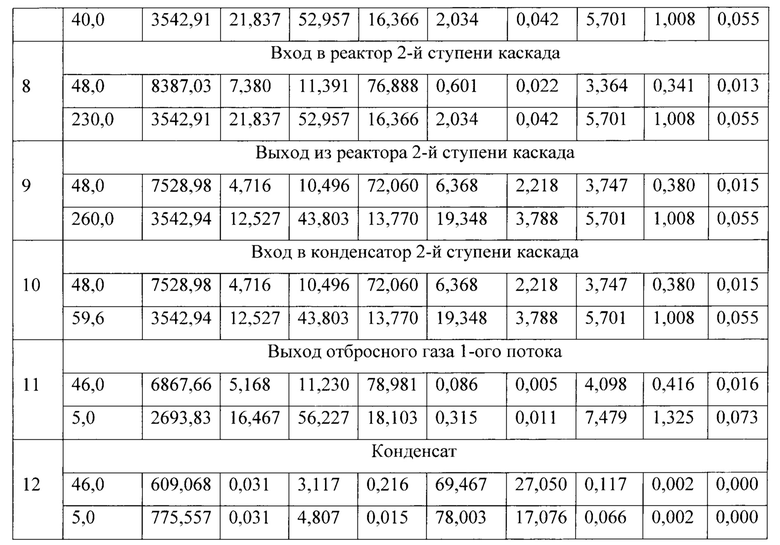

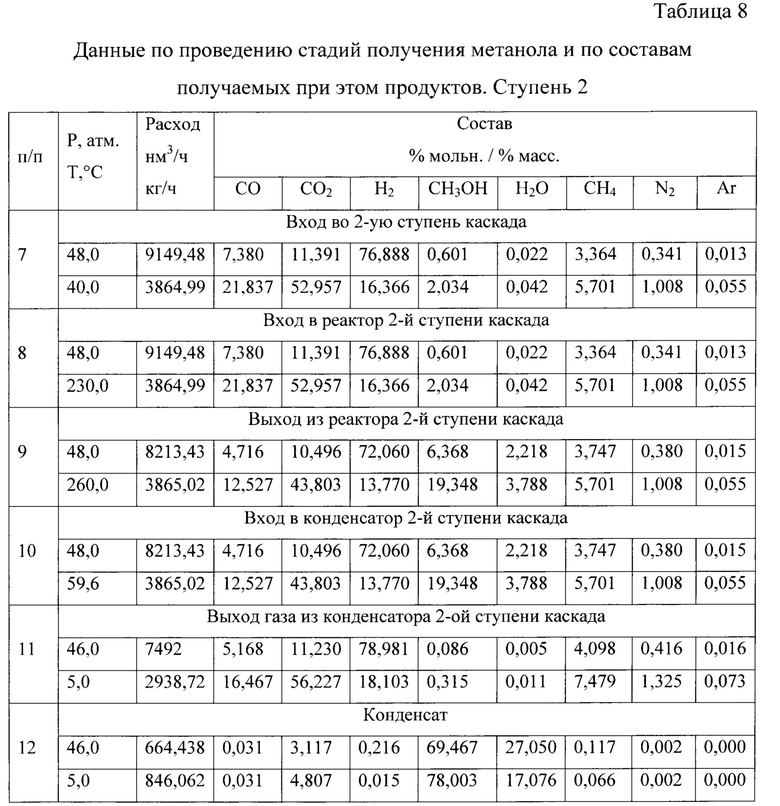

Показатели 2- ой ступени каскада:

При этом первый поток газа (~29000 нм3), содержащий водяной пар (21753 нм3) перед направлением на стадию конверсии оксида углерода смешивают с отбросным газом процесса получения метанола (6868 нм3) с обеспечением объемного соотношения в образованной смеси водяного пара и газа, равного 0,606. Разделение исходного потока конвертированного газа на два потока газа производят в объемном соотношении 1:0,379.

Пример 3.

Расчет изотермического каскада в 3 ступени

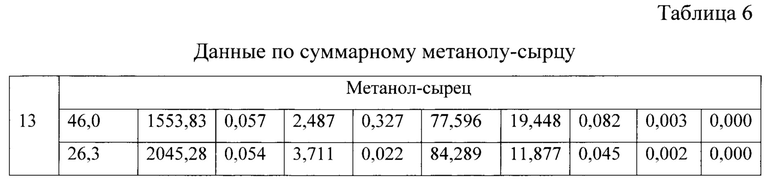

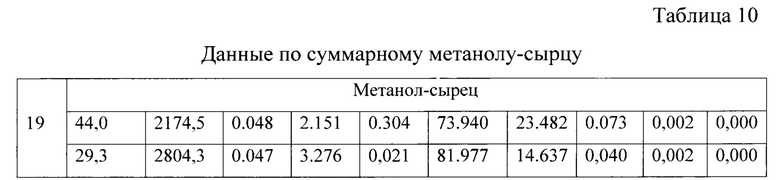

Суммарные характеристики работы установки:

Характеристики первой ступени каскада

Характеристики работы 2 ступени каскада

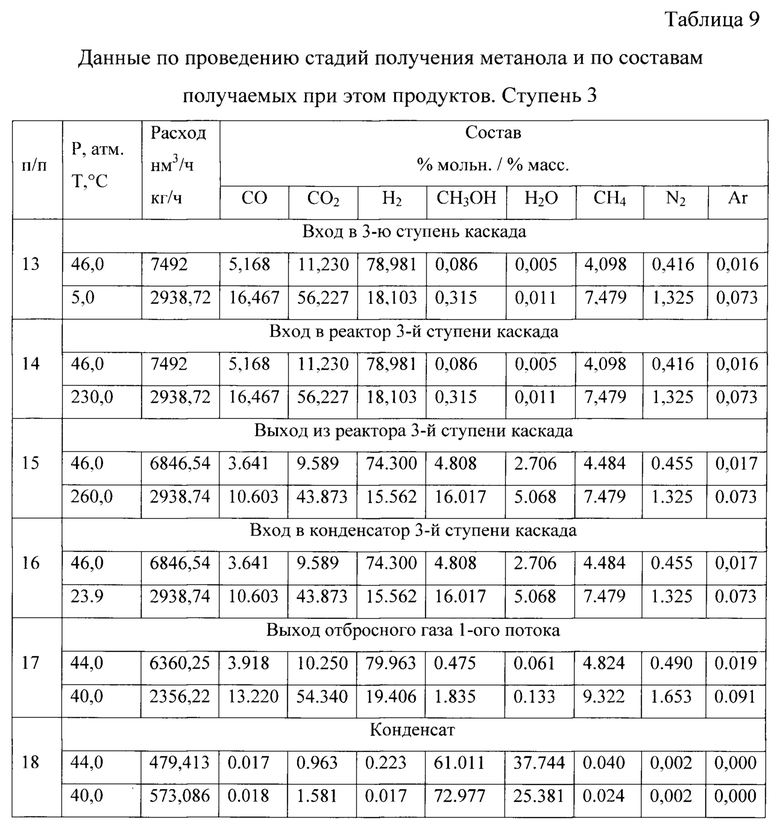

Характеристики 3 ступени каскада

При этом первый поток газа (~28000 нм3), содержащий водяной пар (21012 нм3) перед направлением на стадию конверсии оксида углерода смешивают с отбросным газом процесса получения метанола (6360 нм3) с обеспечением объемного соотношения в образованной смеси водяного пара и газа, равного 0,612. Разделение исходного потока конвертированного газа на два потока газа производят в объемном соотношении 1:0,429.

Пример 4.

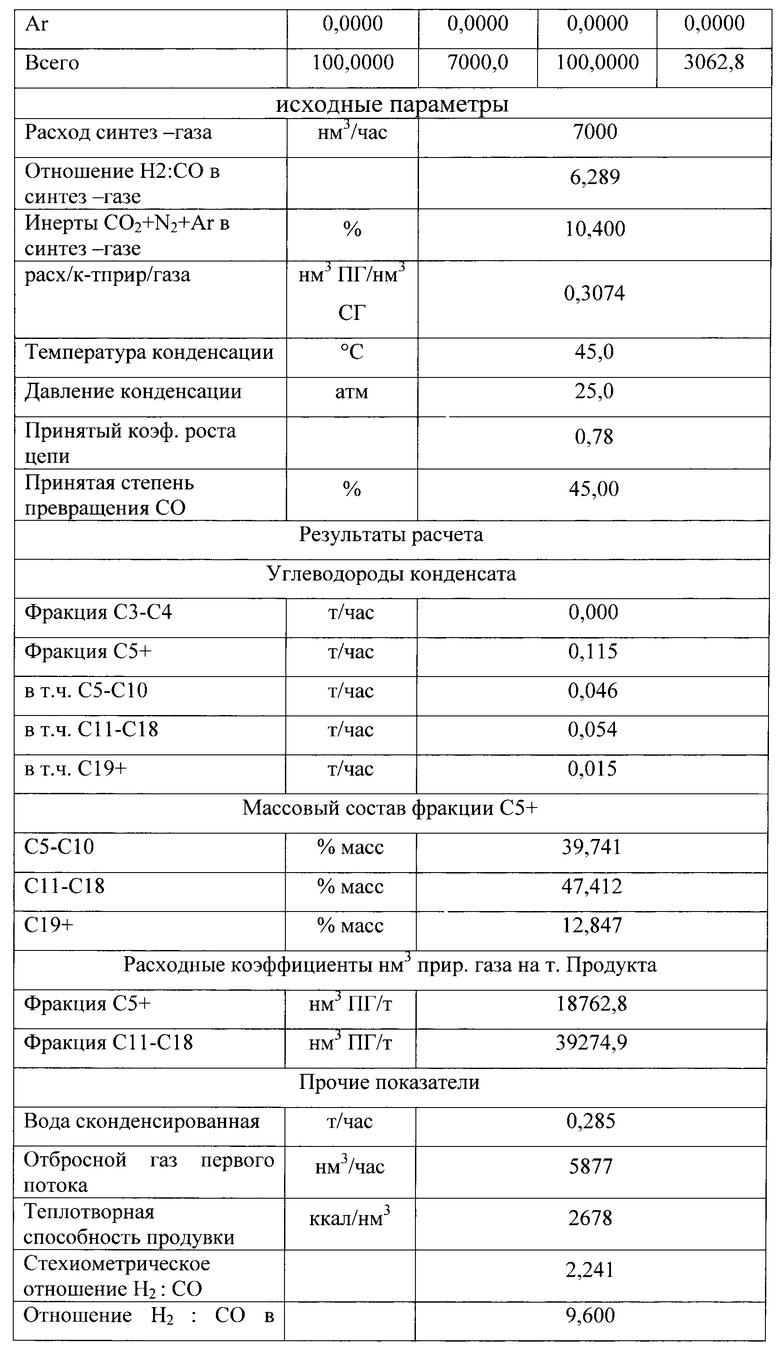

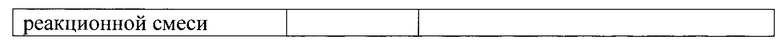

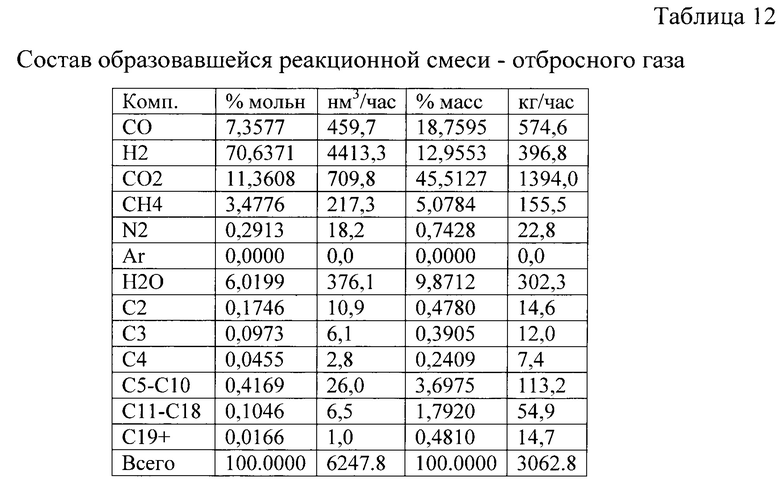

Получение синтетических жидких углеводородов.

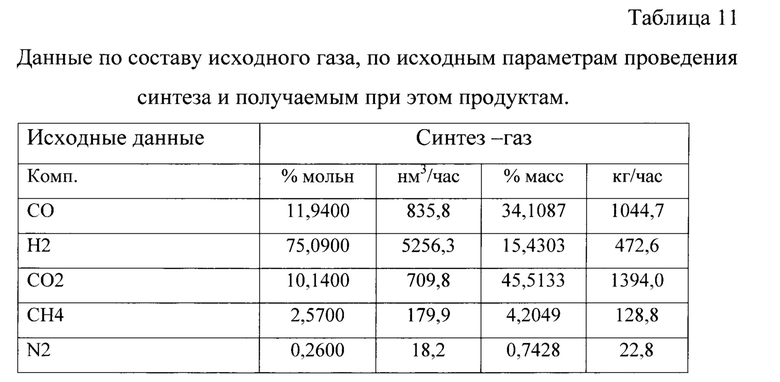

Материальный баланс синтеза Фишера-Тропша на кобальтовом катализаторе.

Расход свежего газа 7000 нм3/час

При этом первый поток газа (~33000 нм3), содержащий водяной пар (24764 нм3), перед направлением на стадию конверсии оксида углерода смешивают с отбросным газом синтеза Фишера-Тропша (5871 нм3) с обеспечением объемного соотношения в образованной смеси водяного пара и газа, равного 0,6367. Разделение исходного потока конвертированного газа на два потока газа производят в объемном соотношении 1:0,212.

Таким образом, описываемый способ позволяет за счет сохранения влаги конвертированного газа и отказа от дозировки водяного пара в водород-оксид углеродную смесь после стадии синтеза органического соединения для проведения конверсии оксида углерода снизить энергетические затраты на проведение процесса в целом в среднем на 15-20% отн., а также расширить ассортимент получаемых продуктов при минимизации отходов производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| ЭНЕРГОСБЕРЕГАЮЩИЙ УНИФИЦИРОВАННЫЙ СПОСОБ ГЕНЕРАЦИИ СИНТЕЗ-ГАЗА ИЗ УГЛЕВОДОРОДОВ | 2016 |

|

RU2664526C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И МЕТАНОЛА | 2004 |

|

RU2285660C2 |

| СПОСОБ СИНТЕЗА МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2833050C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2002 |

|

RU2228901C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| СПОСОБ ПОЛУЧЕНИЯ И КОНВЕРСИИ СИНТЕЗ-ГАЗА (ВАРИАНТЫ) | 2006 |

|

RU2412226C2 |

Изобретение относится к способом переработки природного газа и может быть использовано в нефтеперерабатывающей промышленности и в промышленности органического синтеза. Природный газ подвергают паровому риформингу при повышенных температуре и давлении с образованием влажного конвертированного газа с температурой 860-830°С и давлением 20-30 атм. Затем полученный влажный конвертированный газ подвергают охлаждению до температуры 360-450°С и разделяют на два потока газа. Первый из потоков направляют последовательно на стадию конверсии оксида углерода, стадию охлаждения и стадию короткоцикловой адсорбции с выделением целевого водорода и газовой фазы. Последнюю направляют на паровой риформинг в качестве топлива. Второй поток газа после охлаждения до температуры 30-40°С и выделения влаги направляют либо на стадию получения метанола, либо на стадию получения синтетических жидких углеводородов. В случае получения метанола второй поток газа предварительно подвергают компрессии до 50,0-90 атм. Первый поток газа перед направлением на стадию конверсии оксида углерода смешивают с отбросным газом процесса получения метанола с обеспечением объемного соотношения в образованной смеси водяного пара и газа не менее 0,6. В случае получения синтетических жидких углеводородов второй поток газа подвергают синтезу Фишера-Тропша на кобальтовом катализаторе, при этом первый поток газа перед направлением на стадию конверсии оксида углерода смешивают с отбросным газом синтеза Фишера-Тропша с обеспечением объемного соотношения в образованной смеси водяного пара и газа не менее 0,6. Разделение исходного потока конвертированного газа на два потока газа производят в объемном соотношении первый поток газа ко второму потоку газа в случае получения метанола 1:0,33-0,43, а в случае получения синтетических жидких углеводородов 1:0,21 для исключения образования твердого углерода в процессе конверсии оксида углерода. Достигаемый технический результат заключается в обеспечении реструктуризации технологических потоков в процессе переработки природного газа при минимизации отходов производства. 14 табл., 4 пр.

Способ переработки природного газа, заключающийся в том, что природный газ подвергают паровому риформингу при повышенных температуре и давлении с образованием влажного конвертированного газа с температурой 860-830°С и давлением 20-30 атм, затем полученный влажный конвертированный газ подвергают охлаждению до температуры 360-450°С и разделяют на два потока газа, первый из которых направляют последовательно на стадию конверсии оксида углерода, стадию охлаждения и стадию короткоцикловой адсорбции с выделением целевого водорода и газовой фазы, направляемой на паровой риформинг в качестве топлива, а второй поток газа после охлаждения до температуры 30-40°С и выделения влаги направляют либо на стадию получения метанола, либо на стадию получения синтетических жидких углеводородов, причем в случае получения метанола второй поток газа предварительно подвергают компрессии до 50,0-90 атм, при этом первый поток газа перед направлением на стадию конверсии оксида углерода смешивают с отбросным газом процесса получения метанола с обеспечением объемного соотношения в образованной смеси водяного пара и газа не менее 0,6, а в случае получения синтетических жидких углеводородов второй поток газа подвергают синтезу Фишера-Тропша на кобальтовом катализаторе, при этом первый поток газа перед направлением на стадию конверсии оксида углерода смешивают с отбросным газом синтеза Фишера-Тропша с обеспечением объемного соотношения в образованной смеси водяного пара и газа не менее 0,6, причем разделение исходного потока конвертированного газа на два потока газа производят в объемном соотношении первый поток газа ко второму потоку газа в случае получения метанола 1:0,33-0,43, а в случае получения синтетических жидких углеводородов 1:0,21 для исключения образования твердого углерода в процессе конверсии оксида углерода.

| US 6214314 B1, 10.04.2001 | |||

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА МЕТАНОЛА И АММИАКА ИЗ ИСХОДНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2534092C2 |

| CN 109890751 A, 14.06.2019 | |||

| WO 2020031063 A1, 13.02.2020 | |||

| CN 109135798 B, 06.04.2021 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И МЕТАНОЛА | 2004 |

|

RU2285660C2 |

Авторы

Даты

2022-11-18—Публикация

2022-04-20—Подача