Изобретение относится к области электрометаллургии тугоплавких металлов, и может быть использовано в производстве ниобия высокой чистоты для атомной энергетики и электротехники, в частности при производстве сверхпроводящих резонаторов, применяемых в качестве элементов линейных ускорителей.

Известен способ получения ниобия высокой чистоты, включающий электролитическое рафинирование чернового ниобия в расплаве солей, содержащих комплексный фторид ниобия, калия и эквимолярную смесь хлоридов щелочных металлов, а также электронно-лучевую плавку полученного катодного осадка в вакууме, отличающийся тем, что электролитическое рафинирование проводят при введении в электролит фторида натрия в количестве 5÷15 мас. %, а электронно-лучевую плавку полученного катодного осадка проводят в безмасляном вакууме при давлении остаточных газов 5⋅10-5÷5⋅10-7 мм рт.ст., скорости плавления 0,7÷2 мм/мин и натекании в плавильной камере 0,05÷0,005 л⋅мкм рт.ст./с с получением ниобия высокой чистоты с суммарным содержанием примесей 0,002÷0,007% мас. (Патент РФ №2161207 С22В 9/22, С22В 34/24, С25С 3/34 опубл. 27.12.2000). Этот способ позволяет получать высокочистый ниобий с относительным остаточным сопротивлением RRR более 500 ед.

Недостатком данного способа является то, что черновой ниобий, полученный методом алюмотермического восстановления, для глубокой очистки от металлических примесей, особенно от W, Та и Мо, подвергается электролитическому рафинированию. Эта операция проводится на специальной площадке (или в отдельном цехе), оборудованной электролизерами, и требует значительных временных и энергетических затрат.

Кроме того, электронно-лучевая плавка в способе проводится в печах, оборудованных турбомолекулярными высоковакуумными насосами, обеспечивающими безмасляный вакуум при давлении остаточных газов 5⋅10-5÷5⋅10-7 мм рт. ст. Такие насосы относятся к дорогостоящему и сложному в обслуживании оборудованию.

Известен способ получения слитков ниобия высокой чистоты для сверхпроводящих резонаторов, включающий от 3 до 7 вакуумных электроннолучевых переплавов ниобиевых заготовок с получением слитка ниобия высокой чистоты: удельная электрическая энергия составляет 8-12 кВт/кг, степень вакуума не хуже 5⋅10-3 Па; указанные слитки ниобия высокой чистоты имеют RRR≥300, и массовое содержание примесей составляет: тантал < 500 ppm, кремний ≤ 100 ppm, вольфрам < 50 ppm, молибден < 50 ppm, титан ≤ 1 ppm, цирконий ≤ 1 ppm, медь ≤ 1 ppm, хром ≤ 1 ppm, никель ≤ 1 ppm, железо ≤ 1 ppm, кислород ≤ 10 ppm, азот ≤ 10 ppm, углерод ≤ 10 ppm, водород ≤ 1 ppm. При этом ниобиевые заготовки получают методом алюмотермического восстановления, а после каждого электроннолучевого переплава слитки обтачивают на глубину 1-3 мм. (Заявка на изобретение CN 104480319, опубл. 2015).

В данном способе черновой ниобий получают методом алюмотермического восстановления и далее направляют его на многократный (от 3 до 7) электроннолучевой переплав.

Недостатком данного способа является то, что для обеспечения в конечном слитке ниобия заявленного предельно низкого суммарного содержания газовых примесей (О, N, С и Н) - не более 32 ppm (0,0032% мас.), электронно-лучевые переплавы проводят в высоком - не хуже 5⋅10-3 Па (3,75⋅10-5 мм рт.ст.) - вакууме, который достигается за счет использования турбомолекулярных высоковакуумных насосов, которые, как уже было сказано выше, относятся к дорогостоящему и сложному в обслуживании оборудованию.

Кроме того, в предложенном способе после каждого электронно-лучевого переплава введена операция обточки слитков на глубину 1-3 мм, что приводит к значительным потерям ниобия, особенно при большом количестве переплавов.

Наиболее близким является способ рафинирования ниобия путем многократного электронно-лучевого переплава в кристаллизатор с вытягиванием слитка и электромагнитным перемешиванием расплава. По меньшей мере, один из переплавов, за исключением последнего, проводят последовательным наплавлением порций металла, каждую из которых после наплавления подвергают выдержке с одновременным воздействием электронным лучом и электромагнитным перемешиванием, а по достижении заданной степени рафинирования металла осуществляют наплавление следующей порции. Высота наплавляемой порции составляет 10÷25% от диаметра кристаллизатора, продолжительность выдержки каждой порции - не менее 3 мин, а удельная мощность электронного луча в период выдержки составляет 0,5÷1,5 кВт/см2 поперечного сечения кристаллизатора (Патент РФ №2114928 С22В 34/24, С22В 9/22, опубл. 10.07.1998).

Недостатком данного способа является то, что конечным продуктом является ниобий марки Нб1, который по химическому составу и соотношению удельных электросопротивлений при температурах 300 К и 4,2 К (параметру остаточного электрического сопротивления RRR) не соответствует требованиям, предъявляемым к ниобию, используемому в производстве сверхпроводящих резонаторов. Кроме того, в процессе плавки трудно контролировать заданные высоту и массу наплавляемой порции.

Задачей данного изобретения является разработка технологии выплавки слитков ниобия высокой чистоты многократным электронно-лучевым переплавом.

Техническим результатом является повышение качества ниобия за счет получения слитков с низким содержанием примесей и с заданным интервалом значений соотношения удельных электросопротивлений 350÷750 ед. при температурах 300 K и 4,2 K.

Технический результат достигается в способе получения слитков ниобия высокой чистоты путем многократного электронно-лучевого переплава, причем для получения ниобия с заданным интервалом значений соотношения удельных электросопротивлений 350÷750 ед. при температурах 300 K и 4,2 K, предварительно изготавливают расходуемый электрод из чернового ниобия, полученного путем алюмокальциетермической восстановительной плавки высокочистого пентаоксида ниобия Nb2O5, при этом электронно-лучевые переплавы осуществляют сплавлением расходуемого электрода, полученного от предыдущего переплава, через промежуточную емкость в кристаллизатор, причем скорость плавки на втором и последующих переплавах составляет 5-15 кг/ч, а удельная поверхностная мощность электронного луча в кристаллизаторе 0,75-1 кВт/см2.

Остаточное давление газов в плавильной камере печи на втором и последующих переплавах составляет не более 3⋅10-4 мм рт.ст.

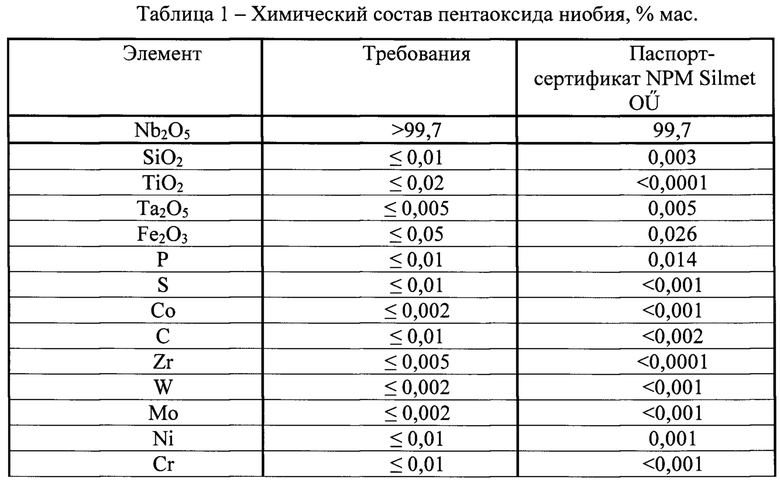

Используют пентаоксид ниобия Nb2O5 с содержанием тугоплавких примесей на уровне: Ta2O5≤0,005, W≤0,002, Мо≤0,002% мас.

Из полученного чернового ниобия изготавливают расходуемый электрод и направляют на первый электронно-лучевой переплав, который проводят в печи, оборудованной промежуточной емкостью и четырьмя аксиальными электроннолучевыми пушками высоковольтного тлеющего разряда, предназначенной для плавки ниобия, содержащего большое количество алюминия (до 4% мас.).

Далее последующие переплавы (не менее двух) проводят в печи, оборудованной паромасляными насосами и промежуточной емкостью, при остаточном давлении не выше 3⋅10-4 мм рт. ст. и скорости плавки от 5 до 15 кг/ч при удельной поверхностной мощности электронного луча в кристаллизаторе 0,75÷1 кВт/см2. В качестве расходуемого электрода для второго и последующих переплавов используют слиток, полученный на предыдущем переплаве.

В процессе электронно-лучевой плавки температура расплава может существенно превышать температуру плавления ниобия за счет увеличения мощности электронного луча, подводимого к поверхности расплава, перегрев может достигать 600°С (Зеликман А.Н., Коршунов Б.Г., Елютин А.В., Захаров A.M. «Ниобий и тантал», г. Москва, изд. Металлургия, 1990 г.). Однако, учитывая относительно невысокую степень вакуума, процесс рафинирования ниобия от газовых и некоторых тугоплавких металлических примесей (например, циркония и гафния) происходит недостаточно эффективно. Содержание вольфрама, тантала и молибдена, обладающих очень низкими значениями упругости паров при температуре плавления ниобия (даже с учетом существенного перегрева), может увеличиваться пропорционально потерям на испарение ниобия, что неизбежно приведет к снижению параметра остаточного электрического сопротивления RRR.

В связи с этим в качестве исходного материала для проведения алюмокальциетермической восстановительной плавки используют высокочистый пентаоксид ниобия Nb2O5 с содержанием тугоплавких примесей на уровне: Ta2O5≤0,005, W≤0,002, Мо≤0,002% мас.

Для обеспечения более эффективного рафинирования ниобия плавку проводят с использованием промежуточной емкости: на первом этапе примеси удаляются с поверхности расплава в промежуточной емкости, на втором - с ванны расплава в кристаллизаторе. Удельная поверхностная мощность электронного луча в кристаллизаторе должна составлять 0,75÷1 кВт/см2.

Необходимо отметить, что при увеличении скоростей финишных переплавов (более 15 кг/ч) нельзя гарантированно обеспечить в слитках низкое содержание газовых примесей из-за сокращения времени на рафинирование, что неизбежно приведет к снижению параметра остаточного электрического сопротивления RRR. При уменьшении скорости плавки (менее 5 кг/ч) значительно увеличиваются потери ниобия на испарение и, соответственно, растет содержание тугоплавких трудноудаляемых примесей, что также приводит к снижению параметра остаточного электрического сопротивления RRR.

Предложенные режимы второго и последующих переплавов (скорость плавки, удельная поверхностная мощность электронного луча в кристаллизаторе) позволяют получать слитки ниобия высокой чистоты с заданным интервалом значений соотношения удельных электросопротивлений 350÷750 ед. при температурах 300 K и 4,2 K.

Пример осуществления способа.

Примером осуществления предложенного способа служит получение в условиях АО ЧМЗ двух слитков высокочистого ниобия с заданным интервалом значений соотношения удельных электросопротивлений 350÷750 ед. при температурах 300 K и 4,2 K.

Пример 1

В качестве исходного материала для алюмокальциетермического восстановления был выбран высокочистый пентаоксид ниобия N02O5 производства NPM Silmet  (Эстония), химический состав которого представлен в таблице 1.

(Эстония), химический состав которого представлен в таблице 1.

Восстановительные плавки проводили на воздухе в шахтной печи АПН.

Из полученного чернового ниобия изготовили расходуемый электрод, который переплавили в электронно-лучевой печи УЭ-182 с вертикальной подачей через промежуточную емкость в кристаллизатор диаметром 200 мм. Остаточное давление в камере печи составляло не более 5,0⋅10-3 мм рт.ст., натекание - не более 15,0 мкм рт. ст.⋅л/сек. Плавку вели со скоростью ~ 15,6 кг/ч при мощности пушки, работающей на кристаллизатор, ~ 140-150 кВт и суммарной мощности пушек, работающих на промежуточную емкость, ~ 300-320 кВт.

Полученный слиток, являющийся расходуемым электродом, направили на второй переплав, который осуществляли в печи ЕВ 2/100/600 с горизонтальной подачей электрода, оборудованной промежуточной емкостью и кристаллизатором диаметром 160 мм. Плавку осуществляли по следующему режиму: остаточное давление в камере печи - не более 3,0⋅10-4 мм рт. ст., натекание - не более 16,7 мкм рт. ст.⋅л/сек., средняя скорость плавки ~ 15,0 кг/ч при удельной поверхностной мощности электронного луча в кристаллизаторе ~ 0,79 кВт/см2 (мощность ~157,5 кВт) и в промежуточной емкости ~ 0,325 кВт/см2 (мощность ~ 292,5 кВт). Полученный слиток использовали в качестве расходуемого электрода для следующего переплава.

Третий переплав проводили также в печи ЕВ 2/100/600. Плавку осуществляли по следующему режиму: остаточное давление в камере печи - не более 3,0⋅10-4 мм рт. ст. при затекании не более 21,0 мкм рт. ст.⋅л/сек., средняя скорость плавки ~ 6,0 кг/ч при удельной поверхностной мощности электронного луча в кристаллизаторе ~ 0,79 кВт/см2 (мощность ~ 157,5 кВт), в промежуточной емкости ~ 0,325 кВт/см2 (мощность ~ 292,5 кВт).

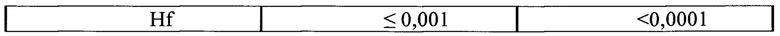

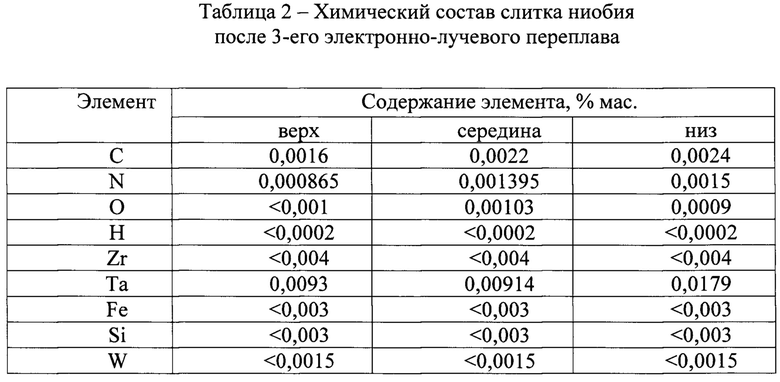

В результате работы был получен слиток массой 42,0 кг. От слитка отобрали пробы для проведения химического анализа. Результаты исследований представлены в таблице 2.

Как видно из таблицы 2 суммарное содержание газовых примесей (Σ С, N, O, Н) составляет менее 0,005% мас. (верх Σ С, N, O, Н < 0,003665; середина Σ С, N, O, Н < 0,004825; низ Σ С, N, O, Н < 0,005).

От верха и низа слитка отрезали темплеты, из которых изготовили образцы для определения параметра остаточного электрического сопротивления RRR. Результаты анализа показали следующие значения: 453 ед. для верхней части слитка и 406 ед. для нижней, то есть по параметру остаточного электрического сопротивления RRR слиток соответствует заданным требованиям 350÷750 ед.

Пример 2

Второй слиток высокочистого ниобия был получен аналогично примеру 1 из того же высокочистого пентаоксида ниобия Nb2O5 производства NPM Silmet  (Эстония). Изменяемыми параметрами было количество переплавов в печи ЕВ 2/100/600 - 4 и режимы их проведения (скорость плавки и удельная поверхностная мощность электронного луча в кристаллизаторе).

(Эстония). Изменяемыми параметрами было количество переплавов в печи ЕВ 2/100/600 - 4 и режимы их проведения (скорость плавки и удельная поверхностная мощность электронного луча в кристаллизаторе).

Остаточное давление в камере печи на втором переплаве составляло 2,2⋅10-4 - 2,8⋅10-4 мм рт.ст., натекание - не более 9,77 мкм рт.ст.⋅л/сек. Средняя скорость плавки составила ~ 10,0 кг/ч при удельной поверхностной мощности электронного луча в кристаллизаторе ~ 0,8 кВт/см2 (мощность ~ 162,0 кВт), в промежуточной емкости ~ 0,33 кВт/см2 (мощность ~ 297,0 кВт).

Остаточное давление в камере печи на третьем переплаве составляло 1,5⋅10-4 - 2,2⋅10-4 мм рт. ст., натекание - не более 3,8 мкм рт.ст.⋅л/сек. Средняя скорость плавки составила ~ 12,0 кг/ч при удельной поверхностной мощности электронного луча в кристаллизаторе ~ 0,8 кВт/см2 (мощность ~ 162,0 кВт), в промежуточной емкости ~ 0,33 кВт/см2 (мощность ~ 297,0 кВт).

Остаточное давление в камере печи на четвертом переплаве составляло 3,6⋅10-5 - 1,6⋅10-4 мм рт.ст., натекание - не более 11,25 мкм рт.ст.⋅л/сек. Средняя скорость плавки составила ~ 5,0 кг/ч при удельной поверхностной мощности электронного луча в кристаллизаторе ~ 0,85-0,9 кВт/см2 (мощность ~ 171,0-180,0 кВт), в промежуточной емкости ~ 0,33 кВт/см2 (мощность ~ 297,0 кВт).

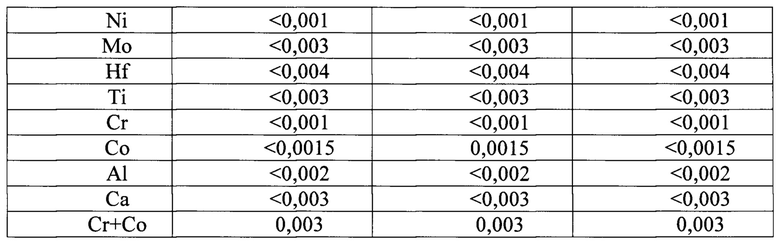

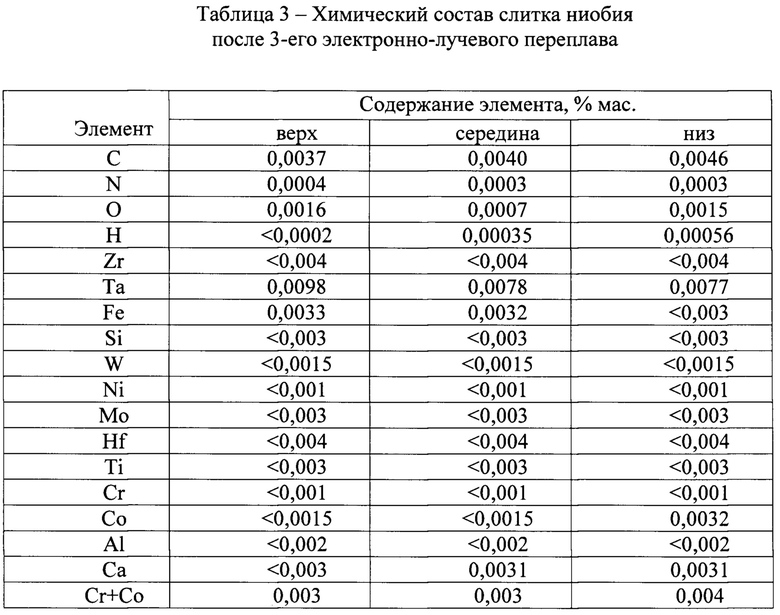

В результате работы был получен слиток массой 108,2 кг. От слитка отобрали пробы для проведения химического анализа. Результаты исследований представлены в таблице 3.

Как видно из таблицы 3 суммарное содержание газовых примесей (Σ С, N, О, Н) составляет менее 0,007% мас. (верх Σ С, N, O, Н < 0,0059; середина Σ С, N, O, Н < 0,00535; низ Σ С, N, O, Н < 0,00696).

От верха и низа слитка отрезали темплеты, из которых изготовили образцы для определения параметра остаточного электрического сопротивления RRR. Результаты анализа показали следующие значения: 724 ед. для верхней части слитка и 361 ед. для нижней, то есть по параметру остаточного электрического сопротивления RRR слиток соответствует заданным требованиям 350÷500 ед.

Таким образом разработанная технология выплавки слитков ниобия многократным электронно-лучевым переплавом позволяет получать слитки с низким содержанием примесей с заданным интервалом значений соотношения удельных электросопротивлений 350÷750 ед. при температурах 300 K и 4,2 K.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТАНТАЛА | 2012 |

|

RU2499065C1 |

| СПОСОБ РАФИНИРОВАНИЯ НИОБИЯ | 1997 |

|

RU2114928C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЯ ВЫСОКОЙ ЧИСТОТЫ | 2000 |

|

RU2161207C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ НИОБИЯ ВЫСОКОЙ ЧИСТОТЫ С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ЭЛЕКТРОФИЗИЧЕСКИХ СВОЙСТВ | 2003 |

|

RU2247164C2 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ МНОГОКРАТНЫМ ЭЛЕКТРОННО-ЛУЧЕВЫМ ПЕРЕПЛАВОМ | 2002 |

|

RU2204617C1 |

| МЕТОД И УСТРОЙСТВО ПОЛУЧЕНИЯ КОМПАКТНЫХ СЛИТКОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406276C1 |

| Способ получения титана высокой чистоты | 1991 |

|

SU1789570A1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛИБДЕНА ВЫСОКОЙ ЧИСТОТЫ | 2007 |

|

RU2349657C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛИБДЕНА ВЫСОКОЙ ЧИСТОТЫ ГЛЕБОВСКОГО | 2007 |

|

RU2351669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 2014 |

|

RU2586192C1 |

Изобретение относится к области электрометаллургии тугоплавких металлов и может быть использовано в производстве ниобия высокой чистоты для атомной энергетики и электротехники, в частности при производстве сверхпроводящих резонаторов, применяемых в качестве элементов линейных ускорителей. Получают слитки ниобия высокой чистоты с заданным интервалом значений соотношения удельных электросопротивлений 350-750 ед. при температурах 300 K и 4,2 K путем многократного электронно-лучевого переплава. Расходуемый электрод предварительно изготавливают из чернового ниобия, полученного путем алюмокальциетермической восстановительной плавки высокочистого пентаоксида ниобия Nb2O5. Электронно-лучевые переплавы осуществляют сплавлением расходуемого электрода, полученного от предыдущего переплава, через промежуточную емкость в кристаллизатор. Скорость плавки на втором и последующих переплавах составляет 5-15 кг/ч, а удельная поверхностная мощность электронного луча в кристаллизаторе 0,75-1 кВт/см2. Способ позволяет повысить качество ниобия в виде слитков с низким содержанием примесей и с заданным интервалом значений соотношения удельных электросопротивлений 350÷750 ед. при температурах 300 K и 4,2 K. 2 з.п. ф-лы, 3 табл., 2 пр.

1. Способ получения слитков ниобия высокой чистоты, включающий многократный электронно-лучевой переплав, отличающийся тем, что получают ниобий с заданным интервалом значений соотношения удельных электросопротивлений 350-750 ед. при температурах 300 K и 4,2 K, при этом предварительно изготавливают расходуемый электрод из чернового ниобия, полученного путем алюмокальциетермической восстановительной плавки высокочистого пентаоксида ниобия Nb2O5, электронно-лучевые переплавы осуществляют сплавлением расходуемого электрода, полученного от предыдущего переплава, через промежуточную емкость в кристаллизатор, причем скорость плавки на втором и последующих переплавах составляет 5-15 кг/ч, а удельная поверхностная мощность электронного луча в кристаллизаторе 0,75-1 кВт/см2.

2. Способ по п. 1, отличающийся тем, что остаточное давление газов в плавильной камере печи на втором и последующих переплавах составляет не более 3⋅10-4 мм рт.ст.

3. Способ по п. 1, отличающийся тем, что используют пентаоксид ниобия Nb2O5 с содержанием тугоплавких примесей на уровне: Ta2O5≤0,005, W≤0,002, Мо≤0,002% мас.

| СПОСОБ РАФИНИРОВАНИЯ НИОБИЯ | 1997 |

|

RU2114928C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ НИОБИЯ ВЫСОКОЙ ЧИСТОТЫ С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ЭЛЕКТРОФИЗИЧЕСКИХ СВОЙСТВ | 2003 |

|

RU2247164C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 2012 |

|

RU2490347C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЕВЫХ СЛИТКОВ | 2003 |

|

RU2238992C1 |

| CN 106391747 B, 16.03.2018 | |||

| US 3425826 A1, 04.02.1969 | |||

| JP 3247727 A, 05.11.1991. | |||

Авторы

Даты

2022-11-23—Публикация

2022-05-19—Подача