Изобретение относится к металлургии, в частности к производству особо чистых цветных и редких металлов.

Широко известны способы получения слитков различных металлов методом электронно-лучевого переплава в вакууме с применением электромагнитного перемешивания расплава (Заборонок Г.Ф. и др. Электронная плавка металлов. - М.: Металлургия, 1972).

Известен способ повторного электроннолучевого переплава металла, который осуществляется в два приема: сначала локальный объем металла, расплавляемый при первичном нагреве, охлаждают до затвердевания, а затем вновь нагревают до расплавления (заявка ФРГ N 2209147, кл. С 23 С 3/00). При таком способе повышается степень дегазации металла, улучшается качество поверхности слитка. Недостатками данного способа являются повышенный удельный расход электроэнергии и существенное возрастание продолжительности процесса, что приводит к удорожанию продукции.

Электронно-лучевая плавка является основной рафинировочной операцией, обеспечивающей получение компактных слитков пластичных тантала, ниобия и некоторых сплавов на их основе из первичных заготовок, полученных восстановлением из оксидов или галогенидов (Зеликман А.Н. и др. Ниобий и тантал. - М. : Металлургия, 1990).

Наиболее близким техническим решением, которое выбрано в качестве прототипа, является способ многократного электроннолучевого переплава ниобия в кристаллизатор с вытягиванием слитка (Производство ниобия высокой чистоты фирмой W.C.Heraeus CmbH. Journal of less-common metals, 1988, v.139, N 1, p. 1-14). При этом способе высокая степень рафинирования металла достигается за счет большого количества последовательных переплавов полученных слитков. Ниобий в слитках товарного сорта обычно получают после четырех переплавов, высокочистый - после шести переплавов. Недостатки данного способа - очень низкая производительность процесса, большая трудоемкость и значительные затраты энергоресурсов.

Задачей изобретения является создание способа рафинирования ниобия, обеспечивающего высокую степень очистки и однородности металла, повышение производительности процесса, экономию энергоресурсов и снижение себестоимости продукции.

Поставленная задача решается тем, что в способе рафинирования ниобия путем многократного электронно-лучевого переплава в кристаллизатор с вытягиванием слитка и электромагнитным перемешиванием расплава по меньшей мере один из переплавов, за исключением последнего, проводят последовательным наплавлением порций металла, каждую из которых после наплавления подвергают выдержке с одновременным воздействием электронным лучом и электромагнитным перемешиванием, а по достижении заданной степени рафинирования металла осуществляют наплавление следующей порции.

Задача решается также тем, что каждую порцию металла наплавляют высотой, составляющей 10-25% от диаметра кристаллизатора.

Задача решается также тем, что указанную выдержку проводят при остановке вытягивания слитка.

Задача решается и тем, что выдержку каждой порции металла продолжают в течение не менее 3 мин.

Задача решается также тем, что указанную выдержку проводят при той же мощности электронного луча, что и наплавление порции.

Поставленная задача решается также тем, что мощность электронного луча в период выдержки изменяют по сравнению с мощностью во время наплавления порции.

Задача решается и тем, что удельная мощность электронного луча в период выдержки составляет 0,5-1,5 кВт на 1 см2 поперечного сечения кристаллизатора.

Технический результат от использования изобретения заключается в следующем.

Обработка ограниченных порций металла электронным лучом с дозированием мощности позволяет выдерживать порцию в расплавленном состоянии при температуре, соответствующей оптимальным условиям процесса рафинирования, а перемешивание расплава с помощью электромагнитного поля способствует равномерному распределению температуры и химического состава по объему, занимаемому указанной порцией, устранению "теневого" эффекта при боковой подаче заготовки и эффективному удалению примесей с поверхности расплава. Предлагаемый способ по сравнению с прототипом позволяет получить высокую степень рафинирования металла при меньшем числе последовательных переплавов и, следовательно, улучшить технико-экономические показатели процесса. При одинаковом с прототипом числе переплавов вышеуказанные показатели могут быть улучшены за счет выбора рационального соотношения скорости наплавления порций и продолжительности их выдержки.

Предлагаемый способ осуществляют следующим образом.

Рафинирование ниобия проводят в электронно-лучевой печи методом капельной плавки в кристаллизатор с электромагнитным перемешиванием расплава, с подачей расходуемой заготовки в зону плавления и вытягиванием слитка. Полученный при переплаве слиток используют в качестве расходуемой заготовки для следующего переплава. Необходимое количество переплавов определяется содержанием примесей в исходном металле и требуемой степенью рафинирования. По меньшей мере один из переплавов за исключением последнего проводят последовательным наплавлением порций металла, каждую из которых после наплавления подвергают выдержке с одновременным воздействием электронным лучом и электромагнитным перемешиванием, а по достижении заданной степени рафинирования металла осуществляют наплавление следующей порции. Выдержку проводят после отвода расходуемой заготовки из зоны плавления и остановки вытягивания слитка. Мощность электронного луча в период выдержки в зависимости от чистоты исходного материала может быть такой же, что и при наплавлении порции, а может быть изменена как в сторону увеличения, так и уменьшения. При переплаве металла с повышенным содержанием примесей наплавление порции проводят с невысокой скоростью при выбранной мощности луча, а при выдержке мощность повышают. Если исходный материал достаточно чистый, то целесообразно ускорить наплавление порции за счет более высокой мощности луча, а потом понизить мощность при проведении выдержки. Во время выдержки под воздействием электромагнитного перемешивания достигается стабилизация объема и геометрии жидкометаллической ванны, масса которой соответствует массе наплавленной порции. Независимо от размера кристаллизатора и удельной мощности электронного луча стабилизация объема ванны наступает не ранее чем через 3 мин после начала выдержки рафинируемой порции. Продолжительность дальнейшей выдержки обусловлена заданной степенью рафинирования металла. Последний переплав осуществляют по известному способу с непрерывным наплавлением и вытягиванием слитка с целью повышения его однородности и качества поверхности.

При реализации способа трехкратному рафинирующему электронно-лучевому переплаву подвергали алюмокальциетермический ниобий с исходным содержанием Nb 93-96 мас.%.

Первый переплав проводили на печи типа ЕМО-250 с аксиальной электронно-лучевой пушкой мощностью 250 кВт в кристаллизатор диаметром 200 мм, оборудованный устройством электромагнитного перемешивания расплава.

Исходную заготовку подавали сбоку и сплавляли в кристаллизатор порциями массой 6,5 - 7 кг, что соответствовало высоте порции 12,5 - 15% от диаметра кристаллизатора. Мощность электронного луча при наплавлении составляла 175-190 кВт.

После наплавления указанную порцию выдерживали в течение 8 мин при мощности электронного луча 200 - 210 кВт (удельная мощность на 1 см2 поперечного сечения кристаллизатора 0,64-0,67 кВт) и при воздействии электромагнитного перемешивания. Продолжительность выдержки определяли термодинамическим расчетом, исходя из заданной степени рафинирования от азота, кислорода и кремния. По окончании выдержки слиток вытягивали на глубину 25-30 мм и наплавляли следующую порцию металла.

Второй переплав проводили на той же печи в кристаллизатор диаметром 160 мм с боковой подачей переплавляемой заготовки, в качестве которой использовали слиток первого переплава. Масса наплавляемой порции 4-5 кг, что соответствовало ее высоте 15,6-18,8% от диаметра кристаллизатора. Мощность электронного луча при наплавлении порции 200-210 кВт. После наплавления порцию выдерживали в течение 5 мин при мощности электронного луча 220-250 кВт (удельная мощность 1,1-1,2 кВт/см2) и при воздействии электромагнитного перемешивания. Затем вытягивали слиток на глубину 25-30 мм и наплавляли следующую порцию металла.

Полученный слиток подвергали третьему переплаву на той же печи в кристаллизатор диаметром 160 мм методом непрерывной капельной плавки при мощности электронного луча 210-250 кВт.

При проведении плавок было установлено, что при удельной мощности электронного луча менее 0,5 кВт/см2 не создаются энергетические условия для увеличения объема расплава при его электромагнитном перемешивании, а при повышении удельной мощности более 1,5 кВт/см2 приращение объема расплава незначительно, тогда как потери металла за счет испарения вследствие возрастания температуры поверхности расплава увеличиваются в несколько раз.

Кроме того, было установлено, что увеличение высоты наплавляемой порции более 25% от диаметра кристаллизатора даже при максимальной удельной мощности электронного луча влечет за собой снижение полноты проплавления пристеночной зоны слитка, что приводит к образованию на стенках кристаллизатора гарниссажа, который ухудшает качество слитка, в частности его химическую однородность. Уменьшение высоты наплавляемой порции менее 10% от диаметра кристаллизатора не позволяет реализовать преимущества, обусловленные электромагнитным перемешиванием расплава, т.е. увеличить объем последнего при той же мощности электронного луча и тем самым повысить производительность процесса.

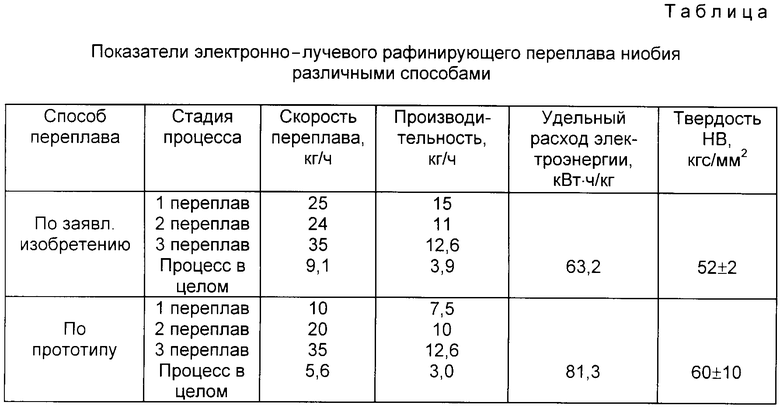

Результаты, полученные после проведения трехкратного электронно-лучевого переплава ниобия по способу-прототипу и заявляемому способу, иллюстрируются таблицей.

В обоих вариантах исходным материалом служил алюмокальциетермический ниобий одинакового состава. Конечным продуктом являлся ниобий марки Нб1, удовлетворяющий ГОСТ 16099-80.

Данные таблицы свидетельствуют о решении поставленной технической задачи - создании способа рафинирования ниобия, который обеспечивает высокую степень очистки и однородности металла, повышение производительности процесса, снижение энергозатрат и тем самым себестоимости продукции.

Предлагаемый способ может найти применение при промышленном производстве материала высокой чистоты, предназначенного для получения проката и труб для нужд атомной энергетики, химического машиностроения, в виде полуфабриката для изготовления сверхпроводников.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ МНОГОКРАТНЫМ ЭЛЕКТРОННО-ЛУЧЕВЫМ ПЕРЕПЛАВОМ | 2002 |

|

RU2204617C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЕВЫХ СЛИТКОВ | 2003 |

|

RU2238992C1 |

| Способ получения слитков ниобия высокой чистоты | 2022 |

|

RU2783993C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2238991C1 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТАНТАЛА | 2012 |

|

RU2499065C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ФОРМИРОВАНИЯ СЛИТКОВ В ЭЛЕКТРОННО-ЛУЧЕВЫХ ПЕЧАХ | 2005 |

|

RU2309997C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЯ ВЫСОКОЙ ЧИСТОТЫ | 2000 |

|

RU2161207C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯ ПЛАТИНОВЫХ СПЛАВОВ | 1997 |

|

RU2115752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 1998 |

|

RU2137857C1 |

Изобретение относится к металлургии и может быть использовано при производстве материала высокой чистоты для атомной энергетики, электротехники, химического машиностроения, в частности к способу рафинирования ниобия путем многократного электронно-лучевого переплава в кристаллизатор с вытягиванием слитка и электромагнитным перемешиванием расплава. По меньшей мере один из переплавов за исключением последнего проводят последовательным направлением порций металла, каждую из которых после направления подвергают выдержке с одновременным воздействием электронным лучом и электромагнитным перемешиванием, а по достижении заданной степени рафинирования металла осуществляют наплавление следующей порции. Высота наплавляемой порции составляет 10-25% от диаметра кристаллизатора, продолжительность выдержки каждой порции - не менее 3 мин, а удельная мощность электронного луча в период выдержки составляет 0,5 -1,5 кВт/см2 поперечного сечения кристаллизатора. Способ позволяет обеспечить высокую степень очистки и однородности металла, повысить технико-экономические показатели процесса. 6 з.п.ф-лы, 1 табл.

Авторы

Даты

1998-07-10—Публикация

1997-12-23—Подача