Изобретение относится к области металлургии тугоплавких редких металлов, а именно к металлургии ниобия, и может быть использовано в производстве ниобия высокой чистоты и изделий из него для СВЧ-техники и микроэлектроники.

К материалам, используемым в этих областях техники, предъявляются очень высокие требования по чистоте (сумма примесей не должна превышать 0,01 мас.% или 100 ppm по массе). Степень чистоты металла и изделий из него определяет электрофизические свойства приборов и устройств.

Известен способ получения ниобия высокой чистоты, в котором рафинированию подвергают алюмокальциетермический ниобий с исходным содержанием ниобия 93 - 96 мас.%; рафинирование проводят в электронно-лучевой печи методом капельной плавки в кристаллизатор с электромагнитным перемешиванием расплава, с подачей расходуемой заготовки в зону плавления и вытягиванием слитка. Полученный при переплаве слиток используют в качестве расходуемой заготовки для следующего переплава. Необходимое количество переплавов определяется содержанием примесей в исходном металле и требуемой степенью рафинирования. По меньшей мере один из переплавов, за исключением последнего, проводят последовательным наплавлением порций металла, каждую из которых после наплавления подвергают выдержке с одновременным воздействием электронным лучом и электромагнитным перемешиванием, а по достижении заданной степени рафинирования металла осуществляют наплавление следующей порции. Выдержку проводят после отвода расходуемой заготовки из зоны плавления и остановки вытягивания слитка. Конечным продуктом является ниобий марки Нб1, удовлетворяющий ГОСТ 16099-80, согласно которому содержание примесей азота, кислорода, углерода и алюминия находится на уровне 0,01мас.% каждой, сумма примесей вольфрама и молибдена составляет 0,01 мас. %, а тантала - до 0,1 мас.% (патент РФ N 2114928, МПК C 22 В 34/24, опубл. 10.07.98).

Недостатком данного способа является получение ниобия, сумма примесей в котором составляет 0,15 - 0,2 мас.%, т.е. в двадцать раз выше требуемой.

Известен способ получения ниобия высокой чистоты, включающий электролитическое рафинирование исходного ниобия из фторидно-хлоридных расплавов и последующую электронно-лучевую плавку катодного металла. Процесс рафинирования состоит из анодного растворения чернового ниобия в расплаве, содержащем фторниобат калия и эквимолярную смесь хлоридов калия и натрия, с получением катодного металла со сравнительно низким содержанием примесей тугоплавких металлов (вольфрама, молибдена, тантала), азота и углерода. Последующая электронно-лучевая плавка позволяет существенно снизить содержание кислорода, железа, кремния и примесей щелочных и щелочноземельных металлов (См. Зеликман А. Н. и др. "Ниобий и тантал", М., Металлургия, стр. 156 - 161). Способ принят за прототип.

Недостатком данного способа является достаточно высокое содержание примесей углерода (до 0,02 мас.%) и азота (до 0,05 мас.%), которые сравнительно медленно удаляются при электронно-лучевой плавке (т.е. их удаление требует проведения дополнительных переплавов, что связано не только с увеличением потерь металла на испарение и удлинением технологического цикла плавки, но и с повышением концентрации примесей труднолетучих компонентов), и высокое содержание примесей вольфрама и молибдена (до 0,001 мас.% каждой), которые не только не удаляются в процессе плавки, но накапливаются в слитке за счет испарения основного металла (ниобия) и тем больше, чем больше число переплавов.

Техническим результатом заявленного способа является получение ниобия высокой чистоты с суммарным содержанием примесей 0,002 - 0,007 мас.%, удовлетворяющего требованиям, предъявляемым к материалам, используемым в СВЧ-технике и микроэлектронике, снижение потерь ниобия на обеих стадиях рафинирования и повышение выхода высокочистого ниобия.

Технический результат достигается тем, что в способе получения ниобия высокой чистоты, включающем электролитическое рафинирование чернового ниобия в расплаве солей, содержащих комплексный фторид ниобия и калия (фторониобат калия) и эквимолярную смесь хлоридов щелочных металлов, и последующую электронно-лучевую плавку полученного катодного осадка в вакууме, согласно изобретению электролитическое рафинирование осуществляют при введении в электролит 5 - 15 мас.% фторида натрия, а электронно-лучевую плавку катодного осадка проводят в безмасляном вакууме при давлении остаточных газов 5•10-5 - 5•10-7 мм рт.ст., скорости плавления 0,7 - 2 мм/мин и натекании в плавильной камере 0,05 - 0,005 л.мкм/с с получением слитка ниобия, при этом электролитическое рафинирование проводят в расплаве, содержащем компоненты в следующем соотношении, мас. %.: фторониобат калия 10 - 20%, фторид натрия - 5 - 15% и эквимолярную смесь хлоридов калия и натрия - остальное, и полученный после электронно-лучевой плавки слиток обрабатывают давлением при температуре 300 - 800 град.C, а затем полученные изделия подвергают термической и химической обработке.

Сущность заявленного изобретения заключается в следующем. В электролит, содержащий комплексный фторид ниобия и калия и эквимолярную смесь хлоридов щелочных металлов, вводят фторид натрия в количестве 5 - 15 мас.%. Это позволяет изменить соотношение потенциалов разряда (растворения) ниобия и большинства сопутствующих примесей (в том числе N, C, W, Mo, Ta, Fe и др.), что приводит к более глубокой очистке ниобия.

Кроме того, введение в электролит фторида натрия способствует образованию на внутренней поверхности рабочей реторты защитной пленки низших фторидов никеля, что уменьшает ее износ и увеличивает срок службы реторты.

Присутствие в электролите фторида натрия в заявленных пределах существенно снижает его температуру плавления, а следовательно, и вязкость при температуре процесса электрорафинирования 680 - 760 град.C. Снижение вязкости электролита улучшает сцепление осадка с катодом (т.е. препятствует его осыпанию на дно реторты) и существенно снижает захват электролита формируемым катодным осадком. После окончания процесса электрорафинирования получают ниобий в виде крупнодендритного катодного осадка; выход по току в расчете на четырехвалентный ниобий повышается до 90 - 98%. При этом степень выработки анодного металла может быть доведена до 90% без ухудшения качества получаемого металла.

Предложенные новые режимы проведения электронно-лучевой плавки, а именно: плавка полученного катодного металла в безмасляном вакууме при давлении остаточных газов 5•10-5 - 5•10-7 мм рт.ст., натекании в плавильной камере 0,05 - 0,005 л.мкм/с и скорости плавки 0,7-2 мм/мин, позволяет максимально удалить примеси кислорода (до 0,0002 мас.%), щелочных и щелочноземельных металлов (до 0,00001 мас.%), железа и кремния (до 0,00001 мас.% каждой) и, в то же время, не допустить повышение содержания примесей азота и углерода выше их равновесных значений в ниобии (0,0004 мас.%) при минимальном количестве переплавов и потерях ниобия, связанных с ними.

К изделиям из ниобия, используемым в СВЧ-технике и микроэлектронике, предъявляются высокие требования не только по чистоте, но и по структуре металла. Эти требования обеспечивают заявленный режим обработки давлением при температуре 300 - 800 град.C и проведение последующей термической и химической обработки изделий. Предложенный режим обработки давлением позволяет устранить в деформированных заготовках микропористость, присущую слиткам, и не допустить загрязнения ниобия примесями внедрения (т.е. сохранить в изделиях чистоту исходного литого металла). Это обеспечивает достижение необходимых эксплуатационных характеристик изделий.

Обоснование параметров режимов

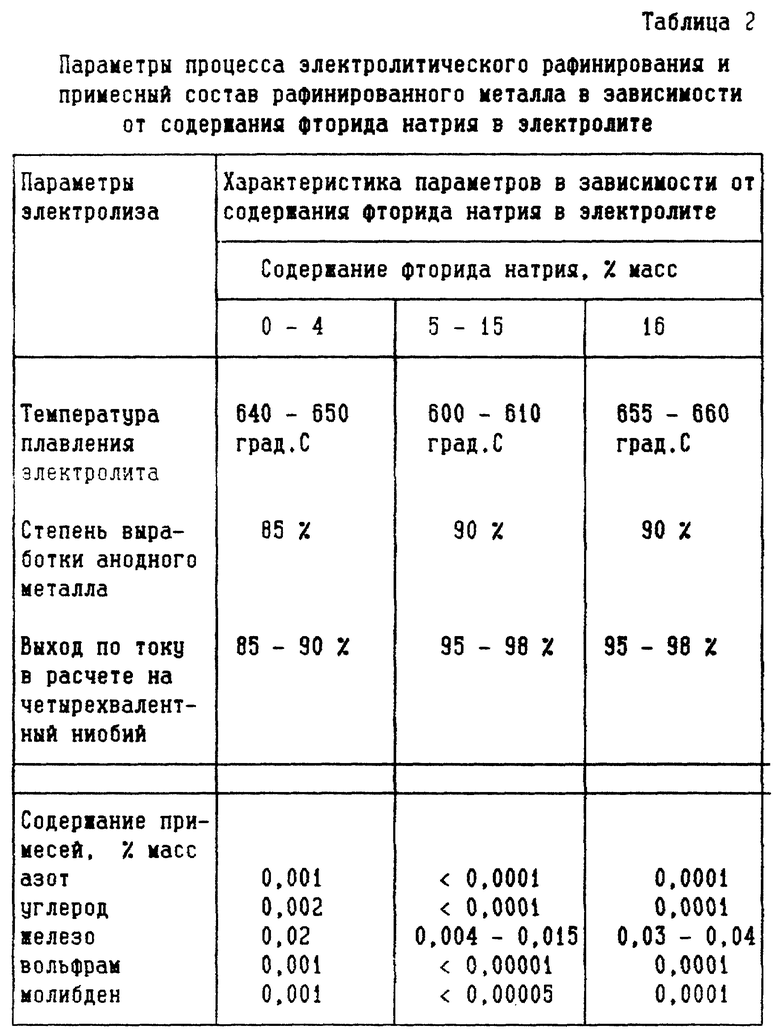

При введении менее 5 мас.% фторида натрия в электролит, содержащий комплексный фторид ниобия и калия и эквимолярную смесь хлоридов щелочных металлов, в процессе электролитического рафинирования расплав электролита имеет повышенную вязкость, в катодном металле повышается содержание примесей тугоплавких металлов, железа, азота и углерода, выход по току в расчете на четырехвалентный ниобий снижается до 85%, а также увеличиваются потери ниобия при последующей электронно-лучевой плавке за счет разбрызгивания из-за повышенного содержания включений электролита.

Увеличение содержания фторида натрия в электролите выше 15% нецелесообразно, так как температура плавления электролита повышается, исчезает эффект снижения вязкости расплава при электрорафинировании и повышается содержание железа в катодном металле.

Проведение электронно-лучевой плавки полученного электролитического ниобия в вакууме, создаваемом паромасляными насосами, приводит к повышению содержания примеси углерода в металле до 0,005 мас.% за счет повышенного содержания углеводородов в атмосфере остаточных газов в плавильной камере.

Электронно-лучевая плавка при давлении остаточных газов в плавильной камере выше 5•10-5 мм рт.ст. приводит к обогащению ниобия примесями внедрения: давление остаточных газов в плавильной камере на уровне 5•10-7 мм рт. ст. обеспечивает достижение в ниобии равновесных концентраций примесей внедрения; проведение плавки при более низком давлении остаточных газов нецелесообразно, так как удлиняет технологический цикл плавки и приводит к удорожанию электронно-лучевых установок и усложнению их обслуживания.

Натекание в плавильной камере выше 0,05 л.мкм/сек приводит к обогащению ниобия примесями внедрения.

Снижение величины натекания ниже 0,005 л.мкм/сек нецелесообразно, так как приводит к удорожанию электронно-лучевых установок и усложнению их обслуживания.

Проведение плавки со скоростью менее 0,7 мм/мин приводит к обогащению ниобия примесями тугоплавких металлов (вольфрама, молибдена, тантала) за счет испарения основного металла и дополнительным потерям ниобия на испарение.

Плавка со скоростью более 2 мм/мин не позволяет достигнуть равновесных концентраций примесей внедрения и примесей легколетучих компонентов в ниобии, т.е. приводит к неполному рафинированию ниобия от этих примесей.

Проведение пластической деформации полученных слитков высокочистого ниобия при температуре ниже 300 град.C не устраняет структурных дефектов слитков (микропористости), что приводит к высоковольтному пробою в случае использования его для изготовления СВЧ-резонаторов, или к разбрызгиванию металла и ухудшению качества пленок в случае использования ниобия в качестве мишеней для магнетронного распыления.

Деформирования ниобия высокой чистоты при температуре выше 800 град.C загрязняет металл примесями внедрения.

Пример осуществления способа получения ниобия высокой чистоты

В никелевую реторту емкостью 4 л загружен черновой ниобий в количестве 3 кг и соли, составляющие электролит, в количествах: фторониобат калия 900 г, фторид натрия 600 г, эквимолярная смесь хлоридов калия и натрия 4500 г. Соотношение компонентов электролита составляет: фторониобат калия 15%, фторид натрия - 10%, эквимолярная смесь хлоридов калия и натрия - 75%.

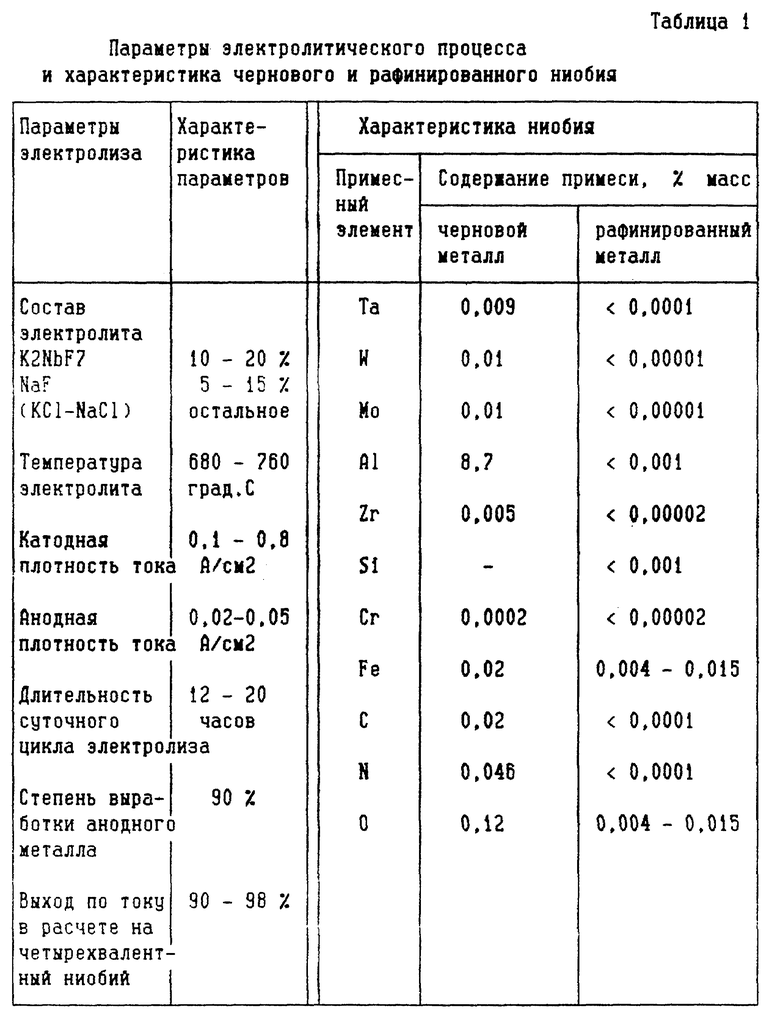

Реторту помещали в герметичный электролизер, вакуумировали его до давления остаточных газов 0,01 мм рт.ст. и заполняли очищенным аргоном. Соли нагревали до расплавления, устанавливали рабочую температуру (760 град.C) и выдерживали в течение 1 часа. В расплав погружали катод, выполненный в виде цилиндрического никелевого стержня диаметром 12 мм, и включали постоянный ток. После 12 час. электролиза извлекали катод с катодным осадком из ванны в катодную камеру. После охлаждения до 40 - 50 град.C катод с осадком извлекали из камеры и обрабатывали 5%-ным раствором соляной кислоты для удаления из осадка захваченного электролита. Дендриты ниобия промывали дистиллированной водой и сушили. Параметры электролитического процесса и химсостав полученного металла представлены в табл. 1 и 2.

Из табл. 1 и 2 следует, что введение фторида натрия в электролит в заявленном соотношении компонентов снижает содержание примесей азота, углерода, вольфрама и молибдена до значений менее 0,0001 мас.% каждой, железа - до 0,004 - 0,015 мас.% и повышает выход ниобия по току до 95 - 98% при выработке анодного металла до 90%.

Электронно-лучевое рафинирование электролитического ниобия проводили в установке мощностью 100 кВт, оборудованной титановым сублимационным насосом для создания в плавильной камере безмасляного вакуума.

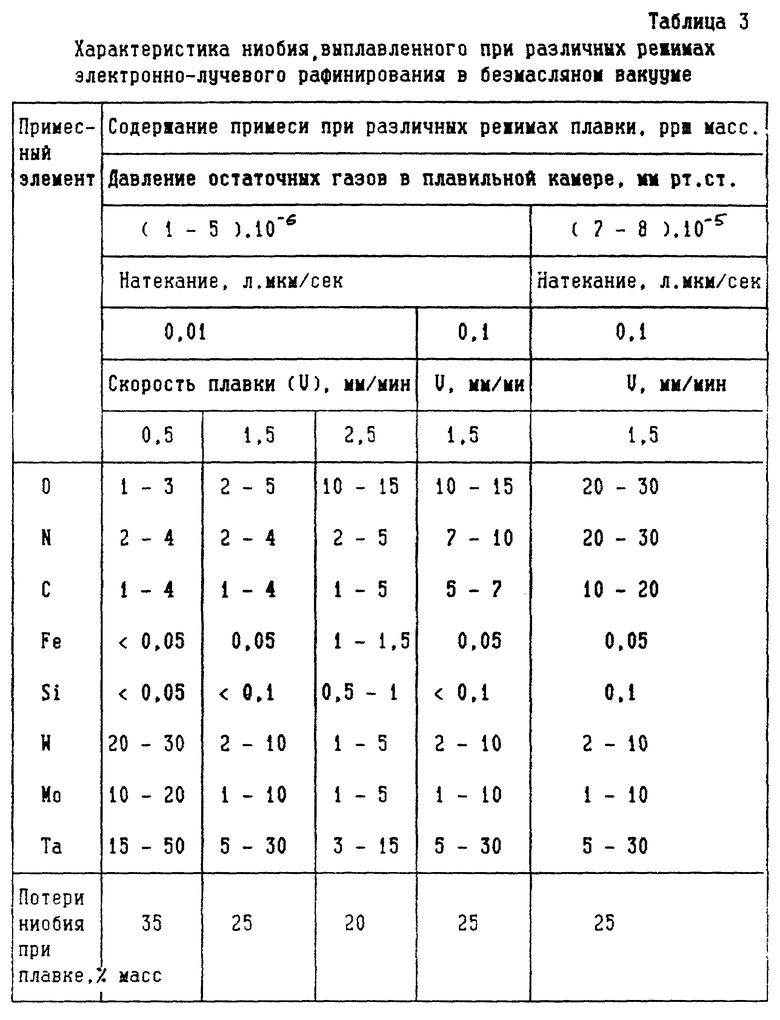

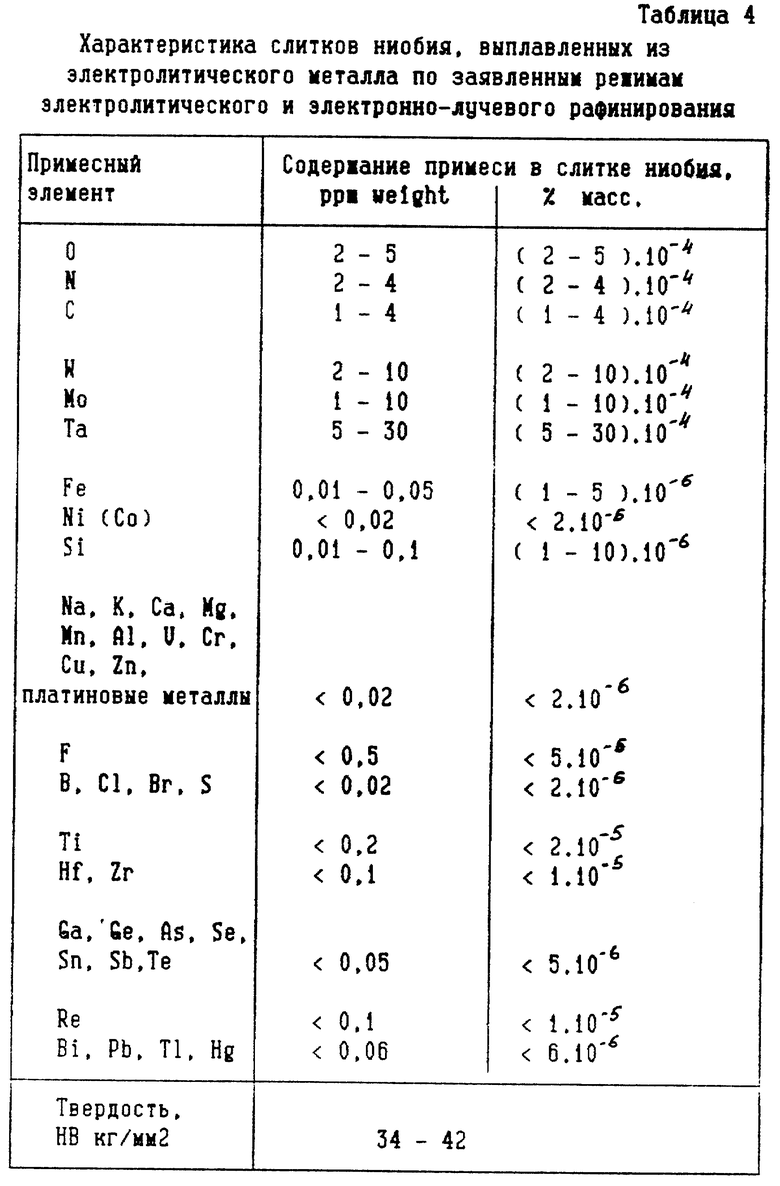

Дендриты ниобия электролитического рафинирования прессовали в штабики размером 30 х 30 х 600 мм и загружали в сектор подачи исходного материала, расположенный в плавильной камере установки. Вес единовременной загрузки составлял 12 кг. Плавильную камеру и камеру электронной пайки вакуумировали до давления остаточных газов 5•10-6 - 5•10-7 мм рт.ст. После достижения рабочего вакуума плавильную камеру установки отсекали от насосов и контролировали величину натекания. После этого открывали насосы, включали электронную пушку и начинали процесс капельной плавки ниобиевых штабиков в медный водоохлаждаемый вертикальный кристаллизатор диаметром 80 мм. После окончания плавки и охлаждения слитка плавильную камеру вскрывали, а полученный слиток закрепляли в секторе подачи исходного материала для повторного переплава. При необходимости более полного рафинирования ниобия от примесей кислорода, железа и кремния можно проводить третий переплав слитка. Первый переплав (штабиков) проводили при мощности электронного луча 35 - 40 кВ•A, второй и третий переплавы (слитка) - при мощности 40 - 45 кB•A. Режимы плавки и характеристика полученного металла приведены в табл. 3 и 4.

Из приведенных в табл. 3 и 4 данных следует, что заявленные режимы электронно-лучевого рафинирования обеспечивают:

- глубокую очистку ниобия от кислорода, примесей щелочных и щелочноземельных металлов, железа и кремния;

- получение ниобия с низким содержанием примесей азота и углерода;

- получение ниобия с суммарным содержанием примесей тугоплавких металлов на уровне 20 - 50 ppm weight (0,002 - 0,005 мас.%).

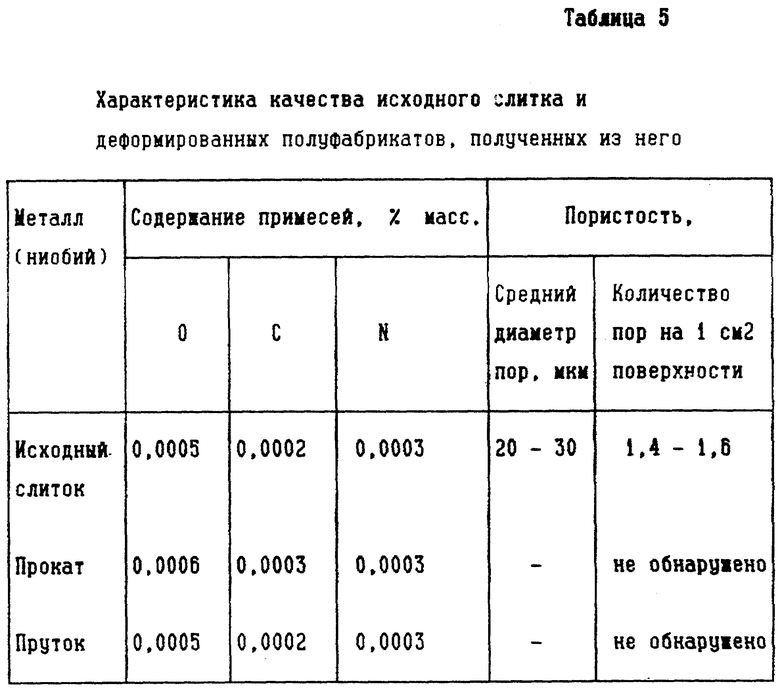

Слиток ниобия высокой чистоты диаметром 80 мм проковали при 800 град.C в сутунку толщиной 25 мм, сняли методом фрезерования поверхностный слой толщиной около 1 мм и прокатали в холодную на полосу, толщиной 1 мм. Полосу протравили (сняли слой толщиной 10 мкм) и отожгли при 600 град.C. Характеристика качества исходного слитка и проката после отжига приведена в таблице 5.

Слиток ниобия высокой чистоты диаметром 80 мм пропрессовали при 600 град.C на пруток диаметром 45 мм, затем пропрессовали при 400 град.C на пруток диаметром 16 мм. Протравили пруток (сняли слой около 20 мкм), проковали на ротационно-ковочной машине до прутка диаметром 8 мм. Прутки протравили (сняли слой около 10 мкм) и отожгли при 850 град.C. Характеристика качества исходного слитка и прутков после отжига приведена в табл. 5.

Из табл. 5 следует, что заявленный режим пластической деформации ниобия высокой чистоты позволяет получать беспористые заготовки, сохранить чистоту исходного литого металла, использовать серийное термическое оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНА ВЫСОКОЙ ЧИСТОТЫ | 1995 |

|

RU2087570C1 |

| Способ получения титана высокой чистоты | 1991 |

|

SU1789570A1 |

| Способ получения слитков ниобия высокой чистоты | 2022 |

|

RU2783993C1 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТАНТАЛА | 2012 |

|

RU2499065C1 |

| МАТЕРИАЛ ДЛЯ АНОДОВ ЭЛЕКТРОЛИТИЧЕСКИХ И ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 1987 |

|

SU1556420A1 |

| ВОДОРОДОСОРБИРУЮЩИЙ СПЛАВ ДЛЯ АККУМУЛЯТОРОВ ВОДОРОДА И ТЕПЛОВЫХ НАСОСОВ | 2002 |

|

RU2214470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАФНИЯ ИЛИ ЦИРКОНИЯ И ИХ СПЛАВОВ | 2000 |

|

RU2190031C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДОПОГЛОТИТЕЛЬНЫХ СПЛАВОВ СЛОЖНОГО СОСТАВА | 2002 |

|

RU2219274C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ТАНТАЛА | 2002 |

|

RU2219269C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ МНОГОКРАТНЫМ ЭЛЕКТРОННО-ЛУЧЕВЫМ ПЕРЕПЛАВОМ | 2002 |

|

RU2204617C1 |

Изобретение относится к области металлургии тугоплавких редких металлов, а именно к металлургии ниобия, и может быть использовано в производстве ниобия высокой чистоты и изделий из него для СВЧ-техники и микроэлектроники. Техническим результатом изобретения является получение ниобия высокой чистоты и изделий из него с суммарным содержанием примесей 0,002 - 0,007 мас.%, повышение выхода ниобия и снижение потерь. Способ получения ниобия высокой чистоты включает электролитическое рафинирование чернового ниобия в расплаве солей, содержащих фторниобат калия и эквимолярную смесь хлоридов калия и натрия, и последующую электронно-лучевую плавку катодного осадка в вакууме. Согласно изобретению в электролит добавляют фторид натрия в качестве 5 - 15 мас. %, а электронно-лучевую плавку катодного осадка проводят в безмасляном вакууме при давлении остаточных газов 5 • 10-5 - 5 • 10-7 мм рт.ст., натекании в плавильной камере не более 5 • 10-2 л.мкм/с и скорости плавления 0,7 - 2 мм/мин, при изготовлении изделий полученный слиток ниобия обрабатывают давлением при температуре 300 - 800oС и подвергают термической и химической обработке. 2 з.п. ф-лы, 5 табл.

Комплексный фторид ниобия и калия - 10 - 20

Фторид натрия - 5 - 15

Эквимолярная смесь хлоридов - Остальное

3. Способ по п.1, отличающийся тем, что полученный слиток ниобия высокой чистоты обрабатывают давлением при температуре 300 - 800oC и полученные изделия подвергают термической и химической обработке.

| ЗЕЛИКМАН А.Н | |||

| и др | |||

| Ниобий и тантал | |||

| - М.: Металлургия, 1978, с.156 - 161 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 1998 |

|

RU2137857C1 |

| Способ получения порошкообразного тантала электролизом | 1959 |

|

SU133230A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Способ получения оливомицина | 1961 |

|

SU204498A1 |

| ЛЕНТОЧНЫЙ ТОРМОЗ С РУЧНЫМ ПРИВОДОМ | 1967 |

|

SU216398A1 |

| РАЗДАТОЧНАЯ КОРОБКА | 2004 |

|

RU2264927C1 |

| US 4164417, 14.08.1979. | |||

Авторы

Даты

2000-12-27—Публикация

2000-04-06—Подача