Изобретение относится к области специальной металлургии и может быть использовано для получения высококачественных слитков из металлов и сплавов, в том числе перспективных для использования в электронной промышленности и ядерной энергетике.

Известен способ рафинирования ниобия, полученного металлотермическим восстановлением, путем многократного электронно-лучевого переплава (ЭЛП), при котором заданная степень рафинирования металла достигается за счет большого количества последовательных переплавов полученных слитков, в частности, ниобий марки НБ-1 получают после четырех переплавов, а высокочистый - после шести переплавов [1].

Недостатком данного способа является низкая производительность процесса, большая трудоемкость и значительные затраты энергоресурсов.

Известен способ электронно-лучевого переплава металлов, при котором производят очистку всего поверхностного слоя слитков электронным лучом на специализированной установке оплавления боковой поверхности слитков [2].

Недостатком данного способа является необходимость наличия сложного и дорогостоящего специализированного оборудования для электронно-лучевого оплавления слитков, а также снижение производительности процесса и увеличение трудозатрат за счет введения этой дополнительной операции.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ рафинирования ниобия путем многократного электронно-лучевого переплава в кристаллизатор, при котором по меньшей мере один из переплавов за исключением последнего проводят последовательным наплавлением порций металла, каждую из которых после наплавления подвергают выдержке под воздействием электронного луча, а по достижении заданной степени рафинирования осуществляют наплавление следующей порции - прототип [3].

Недостатком данного способа является низкая скорость рафинирования, вызванная тем, что при переплаве сильно загрязненного металла значительная часть испаряющихся примесей осаждается на водоохлаждаемых стенках кристаллизатора и вытягивается вместе со слитком, фиксируясь на его боковой поверхности. В результате на последующий переплав подается слиток с боковой поверхностью, значительно и неравномерно загрязненной примесями, от которых металл вновь приходится рафинировать, что снижает производительность процесса.

Технической задачей, решаемой с помощью данного изобретения, является повышение производительности получения высококачественных слитков из металлов и сплавов, в том числе тугоплавких, полученных металлотермическим восстановлением.

Решение поставленной задачи достигают тем, что рафинирование металлов и сплавов осуществляют многократным электронно-лучевым переплавом сплавляемой заготовки в кристаллизатор с проведением по меньшей мере одного из переплавов порционным наплавлением слитка, причем перед наплавлением каждой порции слитка проводят оплавление боковой поверхности сплавляемой заготовки электронным лучом, при этом длину оплавляемой части сплавляемой заготовки задают, используя соотношение:

h/H≥1,2•(D/d)2,

где h - длина оплавляемой части сплавляемой заготовки, м;

Н - максимальная глубина ванны расплава в кристаллизаторе, соответствующая наплавленной порции, м;

d - диаметр сплавляемой заготовки, м;

D - диаметр кристаллизатора, м.

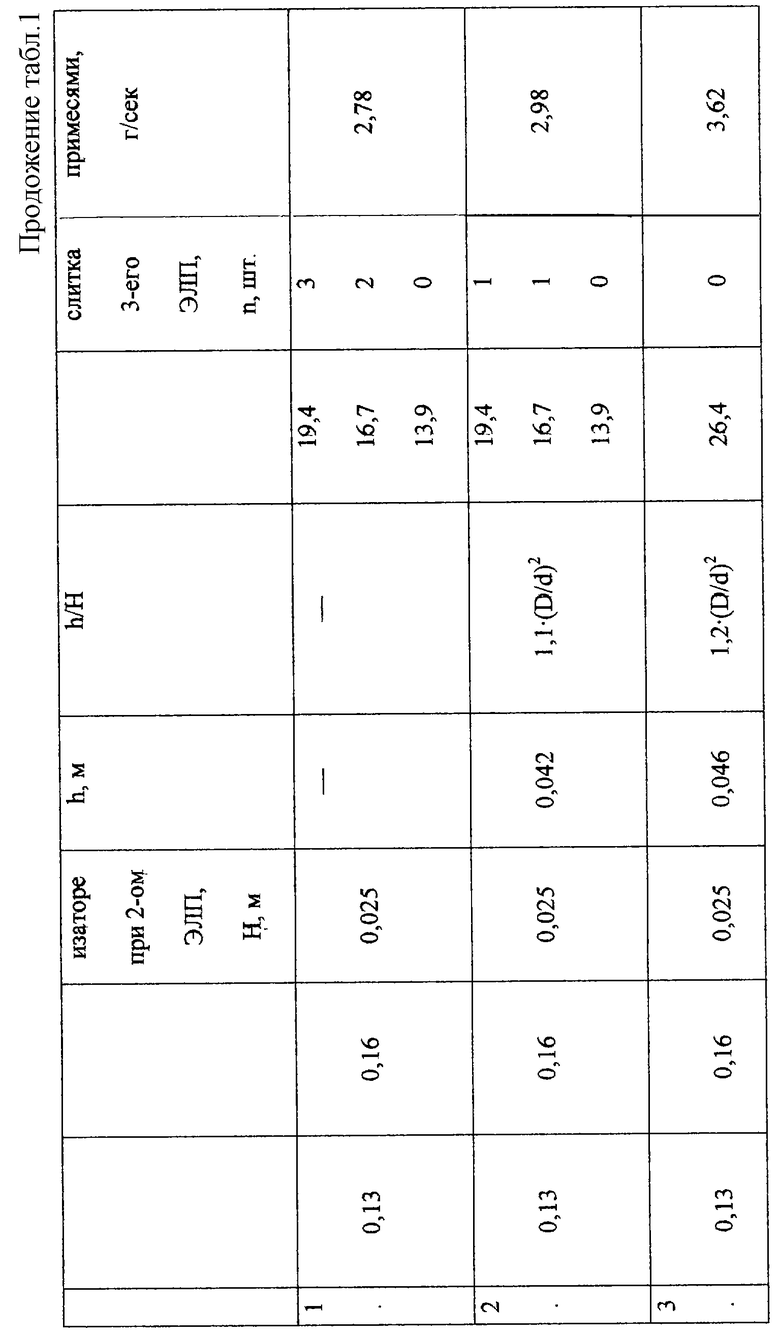

Проведенные заявителем эксперименты по электронно-лучевому рафинированию тантала кальций-алюминотермического восстановления (КАТВ) путем трехкратного переплава с применением порционного наплавления и выдержки порции расплава в кристаллизаторе при первом и втором ЭЛП, представленные в таблице 1, показывают, что применение операции оплавления боковой поверхности сплавляемой заготовки при втором ЭЛП, представляющей из себя слиток первого переплава со значительно загрязненной боковой поверхностью, позволяет повысить общую производительность процесса, которая возрастает с увеличением соотношения h/H, достигая своего максимума при:

h/H≥1,2•(D/d)2.

Максимальную величину значения глубины ванны расплава в кристаллизаторе Н, соответствующую наплавленной порции, определяли по макроструктуре продольного шлифа слитка тантала после выдержки порции под воздействием электронного луча и его мгновенного отключения.

Соблюдение соотношения h/H≥1,2•(D/d)2 исключает попадание фрагментов неоплавленной боковой поверхности сплавляемой заготовки, загрязненных примесями, в кристаллизатор, которые из-за малой глубины ванны расплава попадают в тело слитка нерафинированными, что приводит к возникновению локальной неоднородности и проявляется уже в изделиях, приводя к их браку.

Так, слиток тантала КАТВ тройного ЭЛП с выдержкой наплавленной порции расплава в кристаллизаторе при первом и втором ЭЛП без использования оплавления боковой поверхности сплавляемой заготовки характеризуется наличием локальной неоднородности в теле слитка третьего ЭЛП в виде участков с повышенным содержанием примесей, выявленных при травлении продольного шлифа слитка D 13•50 см, что привело к необходимости снижения скорости третьего ЭЛП и, как следствие, общей скорости ЭЛП для исключения локальной неоднородности в теле слитка.

Применение оплавления боковой поверхности сплавляемой заготовки при втором ЭЛП позволяет снизить количество обогащенных примесями участков в слитке третьего ЭЛП по мере увеличения соотношения h/H и полностью исключить наличие таких участков при:

h/H≥1,2•(D/d)2.

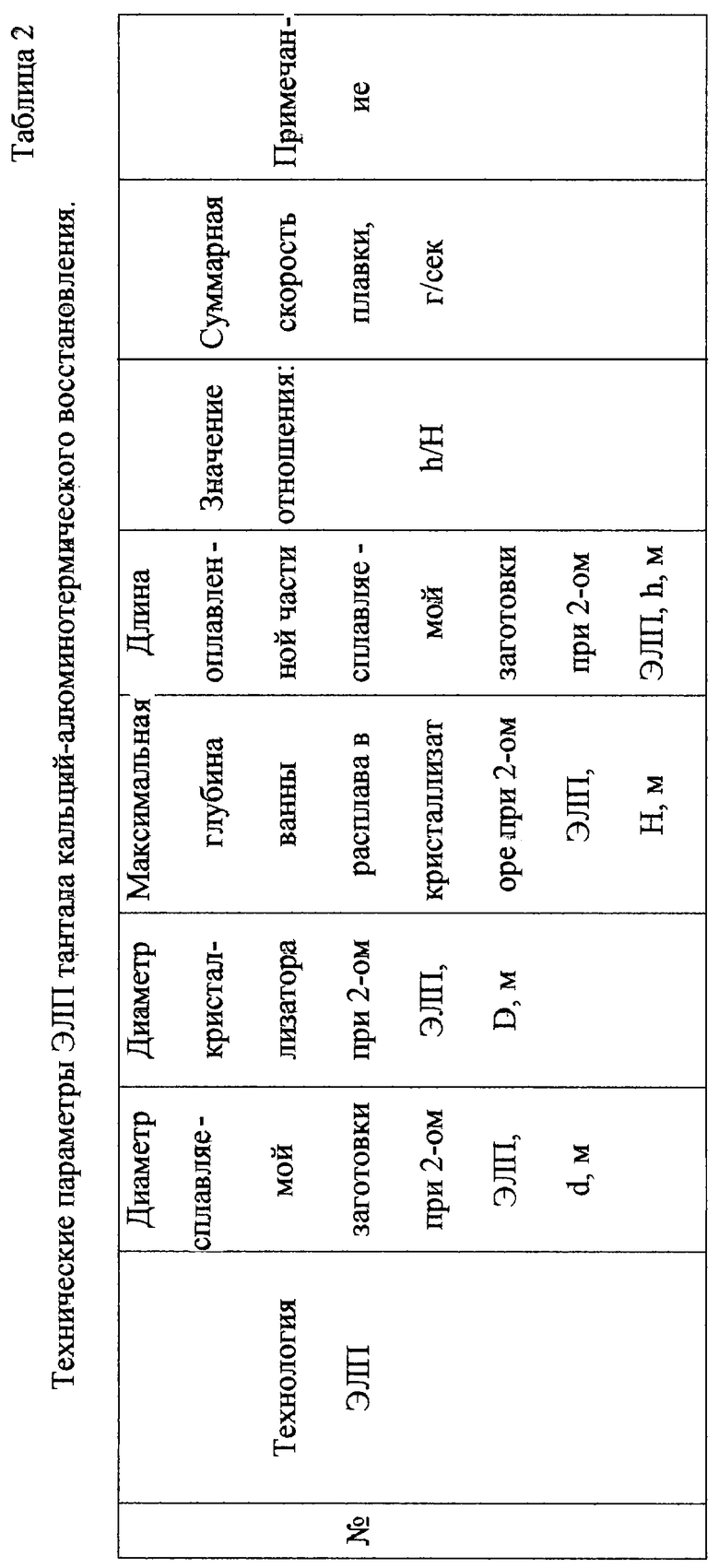

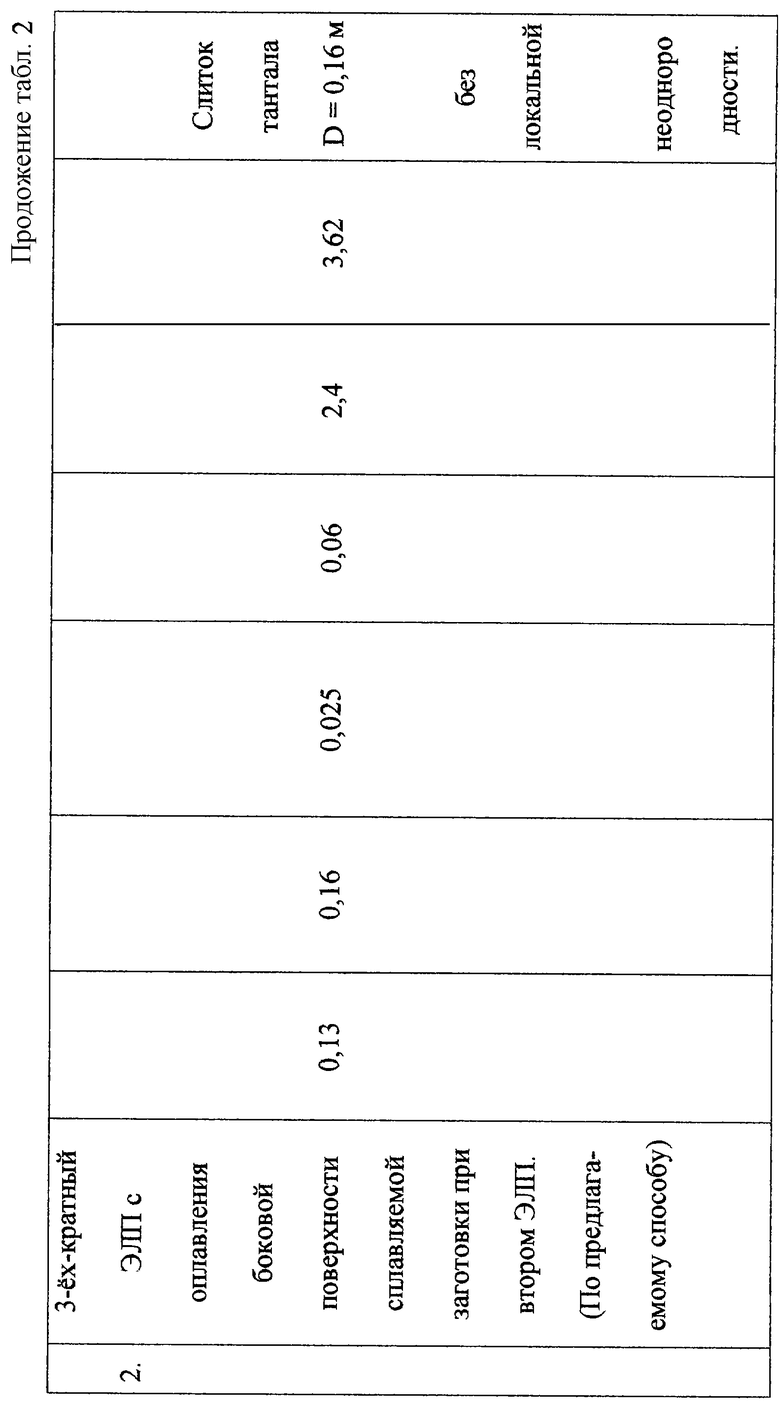

Примером осуществления предлагаемого изобретения является получение слитка тантала тройным ЭЛП чернового тантала КАТВ, параметры которого приведены в таблице 2, проведенного на 500-кВт-ной двухпушечной электронно-лучевой печи типа ЭДП-07/500 с боковой подачей сплавляемой заготовки. Исходную сплавляемую заготовку массой 105 кг сплавляли в кристаллизатор D=0,13 м при первом ЭЛП и D=0,16 м при втором и третьем ЭЛП. Кроме того, первый и второй ЭЛП проводили с порционным наплавлением слитка в кристаллизатор и выдержкой порции расплава при первом ЭЛП - 180 с, при втором ЭЛП - 180 с. Третий ЭЛП проводили, осуществляя непрерывное сплавление заготовки в кристаллизатор, формируя качественную боковую поверхность слитка.

При проведении второго ЭЛП осуществляли оплавление боковой поверхности сплавляемой заготовки d= 13 м на длину h=0,06 м с учетом определенной экспериментально максимальной глубины ванны расплава в кристаллизаторе соответствующей наплавленной порции расплава (для диаметра кристаллизатора D=0,16 м: Н= 0,025 м). При этом соотношение длины оплавленной части сплавляемой заготовки к максимальной глубине ванны расплава в кристаллизаторе:

h/H=2,4(h/H=3,6•(D/d)2).

Оплавление боковой поверхности сплавляемой заготовки проводили электронным лучом мощностью 30 кВт, который выставляли на поверхность сплавляемой заготовки, придавая ему форму прямоугольника размером 0,06•0,06 м за счет растровой развертки, после чего сплавляемую заготовку подвергали вращению вокруг продольной оси со скоростью 0,005 об/с и производили полное оплавление боковой поверхности на длину h=0,06 м без сплавления в кристаллизатор. В это же время другим электронным лучом мощностью 270 кВт обогревали предыдущую порцию расплава в кристаллизаторе. После полного оплавления боковой поверхности сплавляемой заготовки (1 оборот) производили сплавление оплавленной части заготовки в кристаллизатор, после чего повторяли цикл.

Слиток второго ЭЛП подвергали третьему ЭЛП в кристаллизаторе D = 0,16 м, после чего из него вырезали продольный темплет размером 0,158 • 0,5 м, который подвергали шлифовке и травлению. При этом визуальный просмотр шлифа не показал наличия участков аномальной травимости, обогащенных примесными элементами.

Суммарная скорость ЭЛП за три переплава по предлагаемому способу при получении кондиционного слитка тантала составила 3,28 г/с, что в 1,3 раза выше скорости трехкратной ЭЛП тантала без применения операции оплавления боковой поверхности сплавляемой заготовки, проведенной по прототипу.

Предложенный способ может быть применен при промышленном производстве высококачественных слитков и изделий из тугоплавких металлов, используемых в электронной промышленности и ядерной энергетике.

Источники информации

1. "Производство ниобия высокой чистоты фирмой W/C/ Heraeus GmbH, Journal of less-common metals", 1988, V. 139, 1, p.1-14.

2. Заборонок Г.Ф., Зеленцов Т.И. и др. "Электронная плавка металлов", М. , Металлургия, 1972 г., с. 80.

3. Патент РФ 2114928, кл. C 22 B 34/24, 9/22 /прототип/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ТАНТАЛА | 2002 |

|

RU2204618C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2238991C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЕВЫХ СЛИТКОВ | 2003 |

|

RU2238992C1 |

| СПОСОБ РАФИНИРОВАНИЯ НИОБИЯ | 1997 |

|

RU2114928C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ НИОБИЯ ВЫСОКОЙ ЧИСТОТЫ С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ЭЛЕКТРОФИЗИЧЕСКИХ СВОЙСТВ | 2003 |

|

RU2247164C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛОВ | 1989 |

|

RU2027783C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТАНТАЛА | 2012 |

|

RU2499065C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2002 |

|

RU2217515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 1998 |

|

RU2137857C1 |

Изобретение относится к области специальной электрометаллургии и может быть использовано для получения высококачественных слитков из металлов и сплавов путем электронно-лучевого переплава. Способ включает многократный электронно-лучевой переплав расходуемой заготовки в кристаллизатор с проведением по меньшей мере одного из переплавов за исключением последнего последовательным наплавлением порций металла с последующей выдержкой порции расплава в кристаллизаторе после ее наплавления под воздействием электронного луча в сочетании с электромагнитным перемешиванием. Перед сплавлением очередной порции расходуемой заготовки в кристаллизатор производят оплавление части ее боковой поверхности электронным лучом. Массу оплавляемой части расходуемой заготовки определяют в соответствии с выражением: h/H≥1,2 (D/d)2, где h - длина оплавляемой части сплавляемой заготовки, м; d - диаметр сплавляемой заготовки, м; D - диаметр кристаллизатора, м; Н - максимальная глубина ванны расплава в кристаллизаторе, соответствующая наплавленной порции, м. Изобретение обеспечивает повышение качества и технико-экономических показателей процесса получения высококачественных слитков, в том числе из тугоплавких металлов, применяемых в ядерной энергетике. 2 табл.

Способ рафинирования металлов и сплавов многократным электронно-лучевым переплавом, включающий переплав сплавляемой заготовки в кристаллизатор с проведением по меньшей мере одного из переплавов порционным наплавлением слитка, отличающийся тем, что перед наплавлением каждой порции слитка проводят оплавление боковой поверхности сплавляемой заготовки электронным лучом, при этом длину оплавляемой части сплавляемой заготовки задают, используя соотношение

h/H≥1,2 (D/d)2,

где h - длина оплавляемой части сплавляемой заготовки, м;

d - диаметр сплавляемой заготовки, м;

D - диаметр кристаллизатора, м;

Н - максимальная глубина ванны расплава в кристаллизаторе, соответствующая наплавленной порции, м.

| СПОСОБ РАФИНИРОВАНИЯ НИОБИЯ | 1997 |

|

RU2114928C1 |

| EP 0204298 A2, 10.12.1986 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4897116, 30.01.1990 | |||

| ЗАБОРОНОК Г.Ф | |||

| и др | |||

| Электронная плавка металлов | |||

| - М.: Металлургия, 1972, с.80. | |||

Авторы

Даты

2003-05-20—Публикация

2002-05-20—Подача