Очистка коллектора от продуктов износа и технологической пыли осуществляется путем углубления межламельных промежутков дисковой фрезой, плоскость вращения которой выставляют и перемещают вдоль данного промежутка. В локомотивных депо эту операцию называют «продорожкой». Ее выполняют поочередно и преимущественно вручную: на рабочем ходе фрезу двигают по середине промежутка, затем, не достигая петушков 0,8 - 1,0 мм, поднимают и в режиме холостого хода возвращают в исходное положение, Контроль глубины и режим продорожки осуществляют визуально. Длину хода фрезы задают программно или установкой концевых выключателей. При этом недопустимы нарушения параметров рабочего хода. Однако сбой работы концевых выключателей, сбой программы или ошибка оператора может вызвать наезд фрезы на петушки. При этом процесс продороживания одного коллектора, например, тягового двигателя типа ТЛ-2К, насчитывающего 525 ламелей, при монотонном характере труда занимает несколько часов. Очевидно, что даже при высокой квалификации операторов возможен наезд фрезы на ламели и петушки с повреждением секций и пластин коллектора и может вывести из строя с большой вероятностью всю машину.

Известен станок для продороживания коллекторов тяговых двигателей типа ТЛ-2К, выпускаемый научно-производственным предприятием «Электромаш», г. Новочеркасск. Согласно паспорту 01.07.01.ПС на это изделие, он содержит станину, суппорт для поперечного перемещения относительно якоря в направляющих механизма подачи шпиндельного узла, привод вращения и пульт управления.

Данный станок принят в качестве прототипа заявляемого изобретения.

Здесь относительное положение фрезы определяют с помощью лазерного датчика. В условиях, когда ширина лазерного луча составляет 0.2 - 0.3 мм, а толщина диска фрезы 0,8 мм, то при ширине промежутка 1,0 мм (для коллектора двигателя ТЛ-2К) требуемая точность захода составит 0,1 мм - критический предел для прототипа в представленной компоновке. При указанных выше нарушениях работы механизма подачи вероятность того, что фреза может войти неточно в межламельный промежуток, увеличивается. Это свидетельствует также об ограниченной его надежности и качества продороживания коллектора. Очевидно, что последствия, вызванные такой оснасткой, может привести к выходу из строя основного элемента электрической машины - дорогостоящего якоря.

Таким образом, целью изобретения является повышение точности и надежности продороживания коллекторов якорей электрических машин.

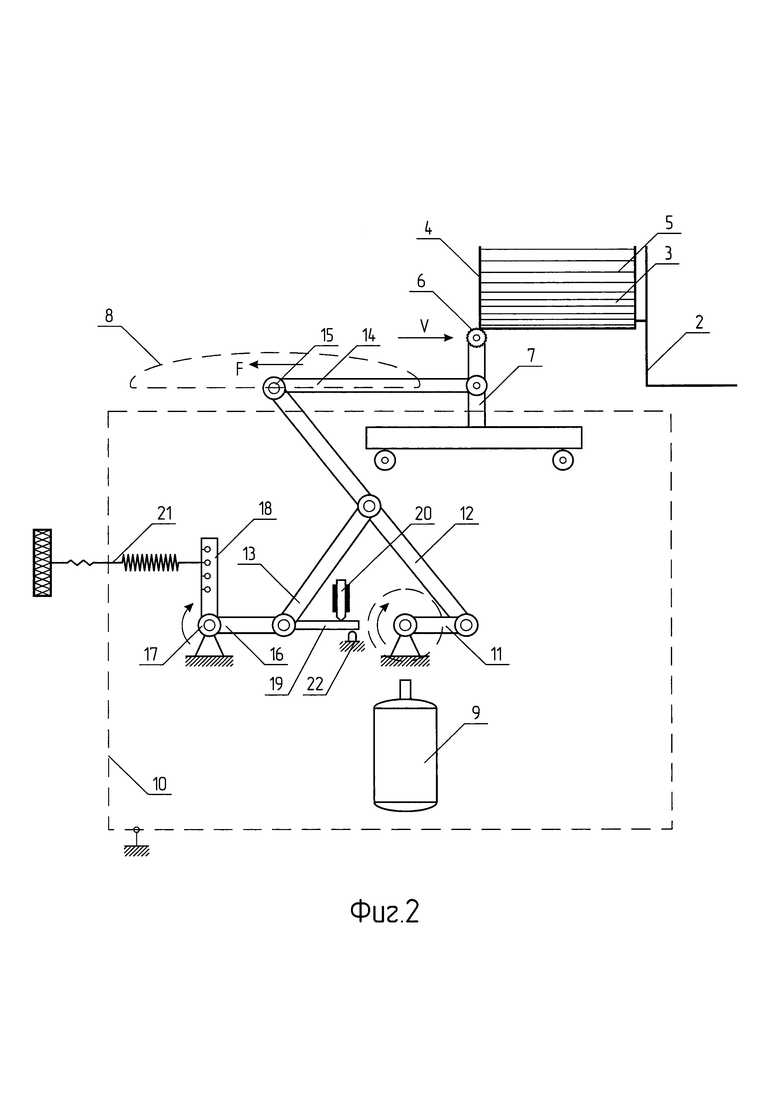

Указанная цель достигается тем, что станок для продорожки коллекторов якорей электрических машин, содержащий суппорт и смонтированный на нем механизм подачи шпиндельного узла с дисковой фрезой для перемещения последней по межламельным промежуткам коллектора, выполненный в виде многозвенной рычажной передачи, снабженный приводом, состоящей, например, из связанных между собой ведущего рычага, основного рычага и маятника, длины которых находятся в определенных пропорциях, с возможностью воспроизведения прямой линии крайним концом основного рычага на участке его траектории при вращении ведущего, дополнен тем, что, согласно изобретению, последний выполнен в виде шестерни на валу редуктора привода подачи, корпусом закрепленного к суппорту, основной рычаг на радиусе вращения шарнирно присоединен к упомянутой шестерне, и маятник шарнирно прикреплен к середине основного рычага, при этом последний снабжен продольной тягой, шарнирно присоединенной с одной стороны к его крайнему концу и другой - каретке шпиндельного узла, и данный механизм подачи снабжен устройством контроля перегрузки, шарнирно смонтированным на конце маятника в виде поворотного относительно суппорта рычага и расположенную как единое целое с ним консоль с одной стороны под прямым углом и нажимную пластину с другой, снабженную жестким контактом с возможностью его прижима к ней посредством механизма регулировки, содержащего пружину с ручкой, присоединенного к консоли, причем, расстояние между осями вращения ведущего и поворотного рычагов выбрано равным удвоенной длине ведущего рычага, длина поворотного равна удвоенной длине ведущего, и длина основного рычага превышает протяженность маятника в два раза и в два с половиной раза длину ведущего.

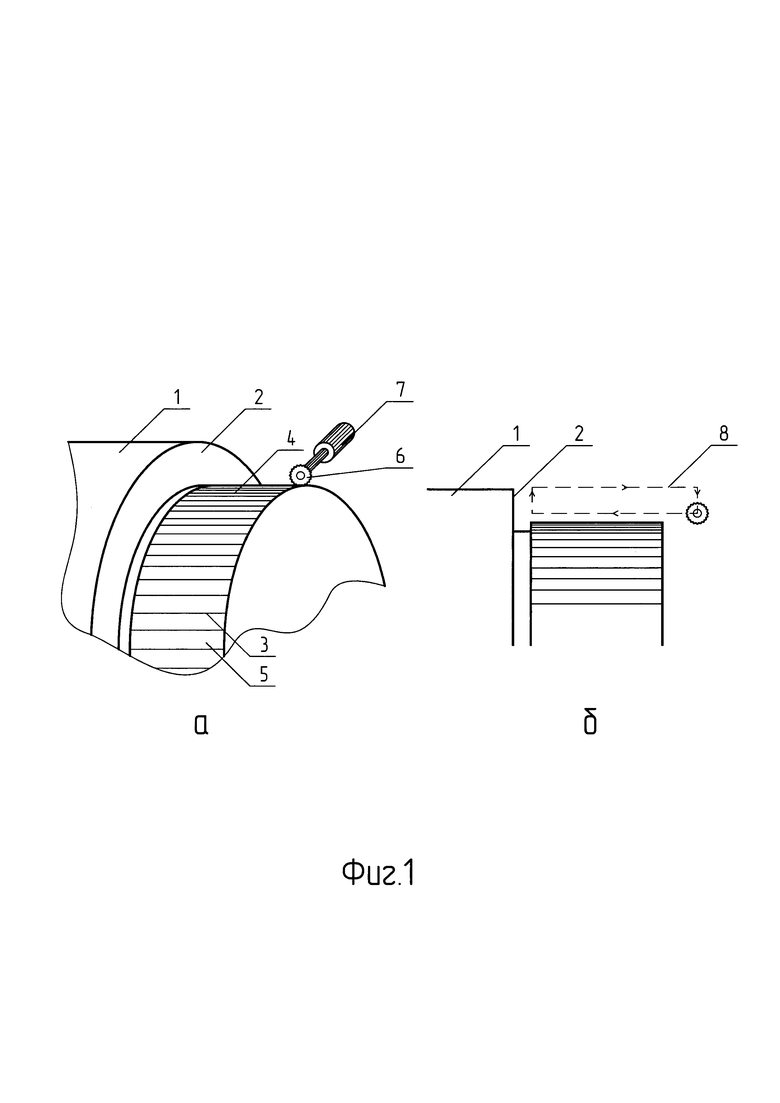

На фигуре 1 показано взаимоположение якоря электромашины постоянного тока и шпиндельного узла с фрезой; на фигуре 2 - схема механизма подачи шпиндельного узла.

Якорь электрической машины представлен на фигуре 1 с барабаном 1, в котором размещается его обмотка, выведенная концами своих секций на петушки 2 и приваренная к медным ламелям 3 коллектора 4. Ламели 3 разделены изолирующими прокладками 5 из миканита или слюды, которые запрессованы в коллектор 4, образуя так называемые межламельные промежутки 5. В процессе эксплуатации, например, тяговых электродвигателей ламели 3 коллектора изнашиваются, а межламельные промежутки 5 засоряются. Далее при ремонте машины (обточка коллектора) засорение усугубляется, Требуемые углубления межламельных промежутков 5 осуществляют дисковой фрезой 6, установленной в шпиндельный узел 7. Траектория фрезы 6 условно показана на фигуре 16 позицией 8, где нижняя часть ее отображает рабочий ход, а верхняя - холостой.

Предлагаемый механизм подачи шпиндельного узла содержит (фигура 2) привод 9, закрепленный на суппорте 10 (на фигуре 2 станина объединена с суппортом), механизм подачи шпинельного узла 7 в виде многозвенной рычажной передачи, состоящей из ведущего рычага 11, закрепленного на оси привода 9, жестко установленного на суппорте 10, основного рычага 12, шарнирно присоединенного к другому концу ведущего рычага 11, и еще одного рычага-маятника 13, шарнирно прикрепленного к середине основного 12, при этом последний снабжен продольной тягой 16, присоединенной шарнирно одним торцом к его крайнему (верхнему) концу и другим - к шпиндельному узлу 7 с фрезой 6. При этом данный механизм подачи дополнен устройством контроля перегрузки, выполненным в виде поворотного относительно суппорта рычага 17, у которого один конец шарнирно соединен с маятником 13, а другой - шарнирно связан с суппортом 10 и дополнен здесь как единым целым с ним консолью 18 под прямым углом и нажимной пластиной 19, снабженной жестким контактом 20 с возможностью его прижима к ней посредством механизма регулировки 21, содержащего пружину с барашком, присоединенного к консоли 18.

При вращении ведущего рычага 6, например, по часовой стрелке, конец (узел вращения) основного рычага 12 движется по замкнутой траектории 8 и на некотором ее участке (нижнем) воспроизводит прямую линию, которая воспроизводится фрезой 6 в ее рабочем режиме. Скорость движения этого шарнира на этом участке и, следовательно, фрезы примерно пропорционально угловой скорости вращения ведущего рычага 6. При указанном стрелкой направлении вращения ведущего рычага 6 конец основного рычага 12 движется в сторону коллектора 4 со скоростью V. На фрезу 6 действует сила реакции F, которая создает опрокидывающий момент на весь механизм подачи, пытающийся опрокинуть его против часовой стрелки. Если она превышает некоторый заданный уровень, например, при наезде фрезы 6 на ламель коллектора 4, то через маятник 13 на поворотный рычаг 17 действует сила, поворачивающая консоль 18, и контакт 20 размыкается. Поворот ограничивается упором 22. Размыкание контакта 20 можно зафиксировать электронной схемой, управляющей программой и т.д.

Видно, что длина рабочего хода определяется только размерами элементов этого механизма и ни при каких сбоях концевых выключателей или программы фреза не выйдет за пределы рабочей зоны, что доказывает надежность этой схемы.

Таким образом, предлагаемое устройство имеет следующие достоинства.

1. Надежность как конструктивная, так и функциональная. Ни при каких обстоятельствах фреза 6 не выйдет за пределы рабочей зоны, т.е. петушки 2 барабана 1 якоря гарантированно не будут задеты.

2. Практически мгновенное срабатывание из-за малой массы поворотного рычага 17 и использования контакта 20 на отрыв.

3. Простота изготовления. Почти все элементы могут быть вырезаны на лазерном раскроечном станке из листа 4-5 мм.

4. Имеют место малые механические потери, так как узлы вращения, выполненные на подшипниках и работающие на малых скоростях, не оказывают существенного сопротивления.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ПРОДОРОЖКИ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1997 |

|

RU2116871C1 |

| СТАНОК ДЛЯ ПРОДОРОЖИВАНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1989 |

|

SU1831223A1 |

| Способ определения местоположения диэлектрического промежутка в электропроводящем объекте и устройство для его осуществления | 2017 |

|

RU2665592C1 |

| ПОЛУАВТОМАТИЧЕСКИЙ ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ПРОДОРОЖИВАНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1970 |

|

SU285457A1 |

| СТАНОК ДЛЯ АВТОМАТИЧЕСКОГО ПРОДОРАЖИВАНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2088008C1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2319267C1 |

| Полуавтоматический станок для продораживания коллекторов электрических машин | 1977 |

|

SU691969A1 |

| Датчик местонахождения межламельных промежутков коллектора электрической машины | 2019 |

|

RU2713815C1 |

| Станок для автоматического продораживания коллекторов электрических машин | 1980 |

|

SU955304A1 |

Изобретение относится к области электротехники. Технический результат - повышение точности и надежности продороживания коллекторов якорей электрических машин. В изобретении предложен механизм подачи для каретки с дисковой фрезой для углубления межламельных промежутков коллектора на основе многозвенной рычажной передачи, дополненной устройством контроля перегрузки, позволяющим остановить режим фрезерования при наезде фрезы на ламели. 2 ил.

Станок для продороживания коллектора электрической машины, установленной на станине, содержащий суппорт и смонтированный на нем механизм подачи с кареткой шпиндельного узла, снабженного дисковой фрезой для перемещения последней по межламельным промежуткам коллектора, выполненный в виде многозвенной рычажной передачи, снабженный приводом, состоящей, например, из связанных между собой ведущего рычага, основного рычага и маятника, длины которых находятся в определенных пропорциях, с возможностью воспроизведения прямой линии крайним шарниром основного рычага на участке его траектории при вращении ведущего, отличающийся тем, что последний выполнен в виде шестерни на выходном валу редуктора привода подачи, корпусом закрепленного на суппорте, основной рычаг на радиусе вращения шарнирно присоединен к шестерне ведущего, и маятник шарнирно прикреплен к середине основного рычага, при этом последний снабжен продольной тягой, которая одним концом шарнирно присоединена к его крайнему концу и другим - к каретке шпиндельного узла, и механизм подачи дополнен устройством контроля перегрузки, шарнирно смонтированном на конце маятника в виде поворотного относительно суппорта рычага и расположенную как единое целое с ним консоль с одной стороны под прямым углом и нажимную пластину с другой, снабженную жестким контактом с возможностью его прижима к ней посредством механизма регулировки, содержащего пружину с барашком, присоединенного к консоли, при этом расстояние между осями вращения поворотного и ведущего рычагов выбрано равным удвоенной длине ведущего рычага, длина поворотного рычага - равным удвоенной длине ведущего, и длина основного превышает протяженность маятника в два раза и в два с половиной раза длину ведущего.

| СТАНОК ДЛЯ ПРОДОРОЖИВАНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1989 |

|

SU1831223A1 |

| СТАНОК ДЛЯ ПРОДОРОЖИВАНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1989 |

|

SU1831223A1 |

| АВТОМАТИЧЕСКИЙ ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ПРОДОРОЖКИ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1997 |

|

RU2116871C1 |

| ПОЛУАВТОМАТИЧЕСКИЙ ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ПРОДОРОЖИВАНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 0 |

|

SU285457A1 |

| Горелочное устройство | 1988 |

|

SU1534250A1 |

Авторы

Даты

2022-11-23—Публикация

2022-05-05—Подача