Изобретение относится к обогащению полезных ископаемых и других материалов, состоящих из различных по прочности компонентов и может быть использовано в горнорудной, химической, калийной, энергетической и других отраслях промышленности, а также при производстве стройматериалов и агропромышленном комплексе.

Цель изобретения - повышение производительности, интенсификации процесса обогащения и улучшение качества конечных продуктов измельчения.

Сущность способа заключается в том, что подачу руды в размольный контур ведут периодически, а измельчение с момента подачи до предельного заполнения размольного контура осуществляют в неустановившемся режиме с накоплением трудноизмельчаемых компонентов в циркулирующем продукте, затем подачу руды прекращают и циркулирующий продукт доизмельчают в режиме разгрузки с последующим его удалением из контура

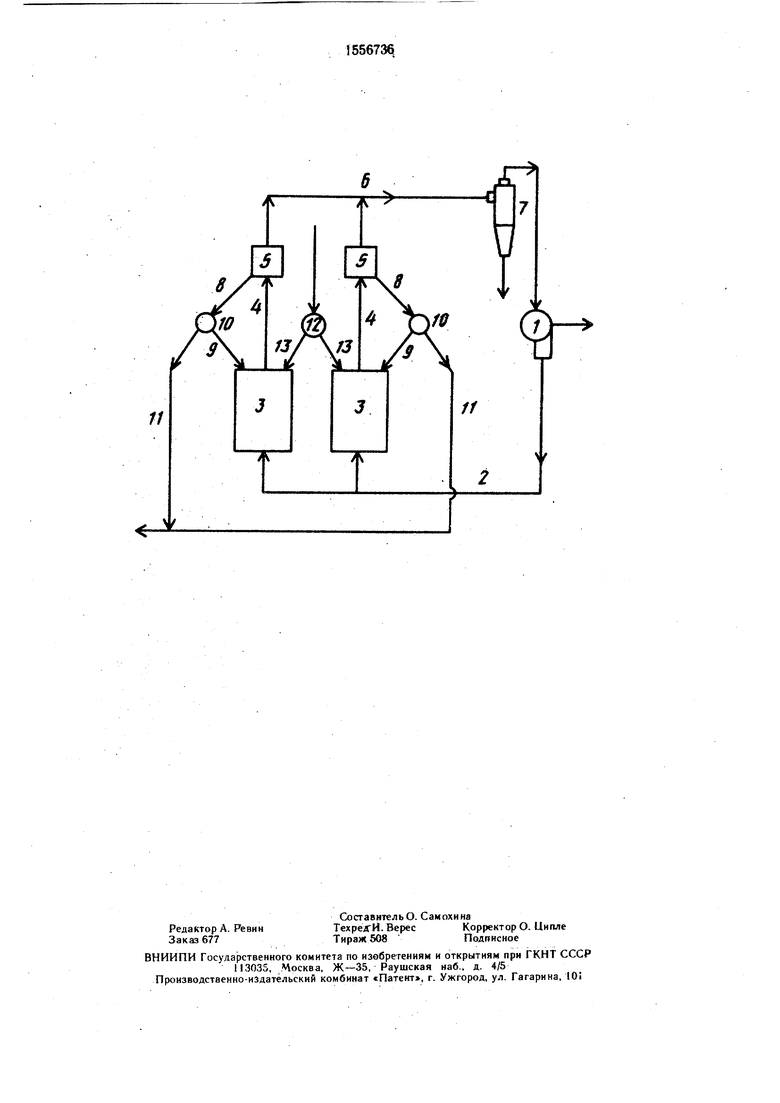

На чертеже изображена схема установки для осуществления предлагаемого способа.

Установка содержит вентилируемый контур, содержащий единую замкнутую трубопроводную систему, в которой циркуляцию вентилирующего агента обеспечивает вентилятор 1 через трубопроводы 2 мельницы 3, транспортные трубопроводы 4, классификатор в виде воздушно-проходного сепаратора 5, сборный трубопровод 6 и улавливающий циклон 7

Вентилируемый контур включает два доразмольных контура, каждый из которых содержит мельницу 3 (или одну секцию мельницы), транспортный трубопровод 4, воздушно-проходной сепаратор 5, возвратные трубопроводы 8 и 9, переключатель 10 с приводом и разгрузочный трубопровод 11.

СД

сд

о 1

00

о

Питание мельницы исходной рудой и сушильным агентом осуществляют периодически с помощью устройства 12 по трубопроводам 13.

Способ осуществляют следующим образом.

Исходную руду с помощью,питающего устройства 12 вместе с сушильным агентом подают в одну из мельниц 3, где осуществляют ее измельчение и сушку при заданном расходе вентилирующего агента. Под действием аэродинамических сил, создаваемых вентилирующим агентом, измельченная руда выносится из мельницы 3 и по трубопрозоду 4 попадает в сепаратор 5, где происходит отделение мелких частиц, транспортируемых по трубопроводу б в цик-. лон 7, в котором производят их улавливание, а крупные частицы возвращают по трубопроводам 8 и 9 в мельницу 3 на до- измельчение.

Размольный контур обеспечивает многократно возрастающую циркуляцию крупных частиц с момента подачи исходной руды до момента его предельного заполнения рудой, после чего отключают подачу руды и сушильного агента от данной секции и на- лравляют последние в другую Секцию. За весь период накопления продукта в размольном контуре, в силу различной измельча- емости компонентов, происходит насыщение циркулирующего продукта трудноизмельчаемыми компонентами и одновременное обогащение готового мелкого продукта легкоизмельчаемыми компонентами. С момента отключения подачи руды размольный контур разгружается за счет доизмельчения сростков в циркулирующем продукте и уноса готового мелкого продукта. При этом значительно интенсифицируется процесс обогащения циркулирующего продукта, а эффективность обогащения готового продукта остается на прежнем уровне или незначительно снижается. В момент завершения процесса доизмельчение сростков и достижение определенного соотношения между трудноизмельчаемыми и легкоизмельчаемыми компонентами в циркулирующем продукте

рого размольного контура от трудноизмельчаемых компонентов.

Таким образом, периодическая подача руды в размольный контур, его предельное заполнение в неустановившемся режиме из5 мельчения и прекращение подачи руды с последующей разгрузкой размольного контура при доизмельчении циркулирующего продукта и сброс трудноизмельчаемых компонентов, позволяет повысить производитель10 ность, интенсифицировать процесс обогащения и улучшить качество конечных продуктов измельчения.

Пример. Для опыта отобрана сильви- нитовая руда Старобинского месторождения

-с крупностью 40-5 мм, содержащая три компонента: хлористый калий (KCI), имеющий крупность раскрытия 1 мм, хлористый натрий (NaCI), с крупностью раскрытия 5 мм и глинисто-карбонатную породу (нерастворимый остаток или сокращенно и.о.), имею20 щий крупность раскрытия 10 мм. Содержа- . „ние компонентов в исходной руде соответственно составляло, %: КС1 22,7; NaCI 68,5; и.о. 8,8. Ставилась цель избирательно измельчить руду до крупности 1-0 мм,

при этом получить готовый продукт с более высоким, чем в исходной руде, содержанием легкоизмельчаемого компонента КС1 и выделить из размольного контура циркулирующий продукт крупностью 10-1 мм, обогащенный трудноизмельчаемым компонен30 том не менее 40% содержания и.о. На установку в одну секцию двухсекционной молотковой вентилируемой мельницы типа ММТ, диаметром 200 мм и длиной 100 мм подавалась исходная руда в количестве 1,5 кг/мин.

35

40

В неустановившемся режиме измельчения в размольном контуре накапливался циркулирующий продукт до предельного заполнения контура на семнадцатой минуте в количестве 9,6 кг.

При этом циркулирующий продукт имел следующий вещественный состав, %: и.о. 15,8, KCI 18,7 (обогащенный по и.о.), а готовый продукт имел следующий вещественный состав, %: н.о. 4,2; KCt 25,1 (обосрабатывает переключатель 10 (размольный 45 гащенный по КС). В этот момент подача

продукт размыкается) и по трубопроводу 11 удаляется обогащенный продукт до полного освобождения размольного контура, после чего переключатель 10 возвращается в исходное положение (размольный контур замыкается) и цикл повторяется.

Таким образом, оба размольных контура работают периодически, если в один из них производят подачу руды и он загружается, накапливая циркулирующий продукт, то второй в это время разгружают, доизмельчая сростки в циркулирующем продукте, и освобождают от обогащенного продукта, при этом время загрузки должно равняться сумме времени доизмельчения и разгрузки вторуды была прекращена и циркулирующий продукт подвергался доизмельчению в режиме разгрузки размольного контура в те- чение шестнадцати минут.

На тридцать третьей - тридцать чет- 50 вертой минутах от начала подачи руды с помощью переключателя 9 из размольного контура был выделен продукт крупностью 10-1 мм в количестве 1,7 кг с содержанием, % н.о. 47,6 и KCI 9,8 (обогащенный по и.о.), при этом в процессе разгрузки размольного контура готовый продукт крупностью 1-0 мм содержал в среднем 4,3% и.о. и 24,6% КС (обогащенный по КС1). Второй размольный контур работал

55

рого размольного контура от трудноизмельчаемых компонентов.

Таким образом, периодическая подача руды в размольный контур, его предельное заполнение в неустановившемся режиме измельчения и прекращение подачи руды с последующей разгрузкой размольного контура при доизмельчении циркулирующего продукта и сброс трудноизмельчаемых компонентов, позволяет повысить производительность, интенсифицировать процесс обогащения и улучшить качество конечных продуктов измельчения.

Пример. Для опыта отобрана сильви- нитовая руда Старобинского месторождения

крупностью 40-5 мм, содержащая три компонента: хлористый калий (KCI), имеющий крупность раскрытия 1 мм, хлористый натрий (NaCI), с крупностью раскрытия 5 мм и глинисто-карбонатную породу (нерастворимый остаток или сокращенно и.о.), имею0 щий крупность раскрытия 10 мм. Содержа- . „ние компонентов в исходной руде соответственно составляло, %: КС1 22,7; NaCI 68,5; и.о. 8,8. Ставилась цель избирательно измельчить руду до крупности 1-0 мм,

при этом получить готовый продукт с более высоким, чем в исходной руде, содержанием легкоизмельчаемого компонента КС1 и выделить из размольного контура циркулирующий продукт крупностью 10-1 мм, обогащенный трудноизмельчаемым компонен0 том не менее 40% содержания и.о. На установку в одну секцию двухсекционной молотковой вентилируемой мельницы типа ММТ, диаметром 200 мм и длиной 100 мм подавалась исходная руда в количестве 1,5 кг/мин.

В неустановившемся режиме измельчения в размольном контуре накапливался циркулирующий продукт до предельного заполнения контура на семнадцатой минуте в количестве 9,6 кг.

При этом циркулирующий продукт имел следующий вещественный состав, %: и.о. 15,8, KCI 18,7 (обогащенный по и.о.), а готовый продукт имел следующий вещественный состав, %: н.о. 4,2; KCt 25,1 (обогащенный по КС). В этот момент подача

руды была прекращена и циркулирующий продукт подвергался доизмельчению в режиме разгрузки размольного контура в те- чение шестнадцати минут.

На тридцать третьей - тридцать чет- 0 вертой минутах от начала подачи руды с помощью переключателя 9 из размольного контура был выделен продукт крупностью 10-1 мм в количестве 1,7 кг с содержанием, % н.о. 47,6 и KCI 9,8 (обогащенный по и.о.), при этом в процессе разгрузки размольного контура готовый продукт крупностью 1-0 мм содержал в среднем 4,3% и.о. и 24,6% КС (обогащенный по КС1). Второй размольный контур работал

5

аналогично первому, начиная с момента подачи исходной руды в него на семнадцатой минуте.

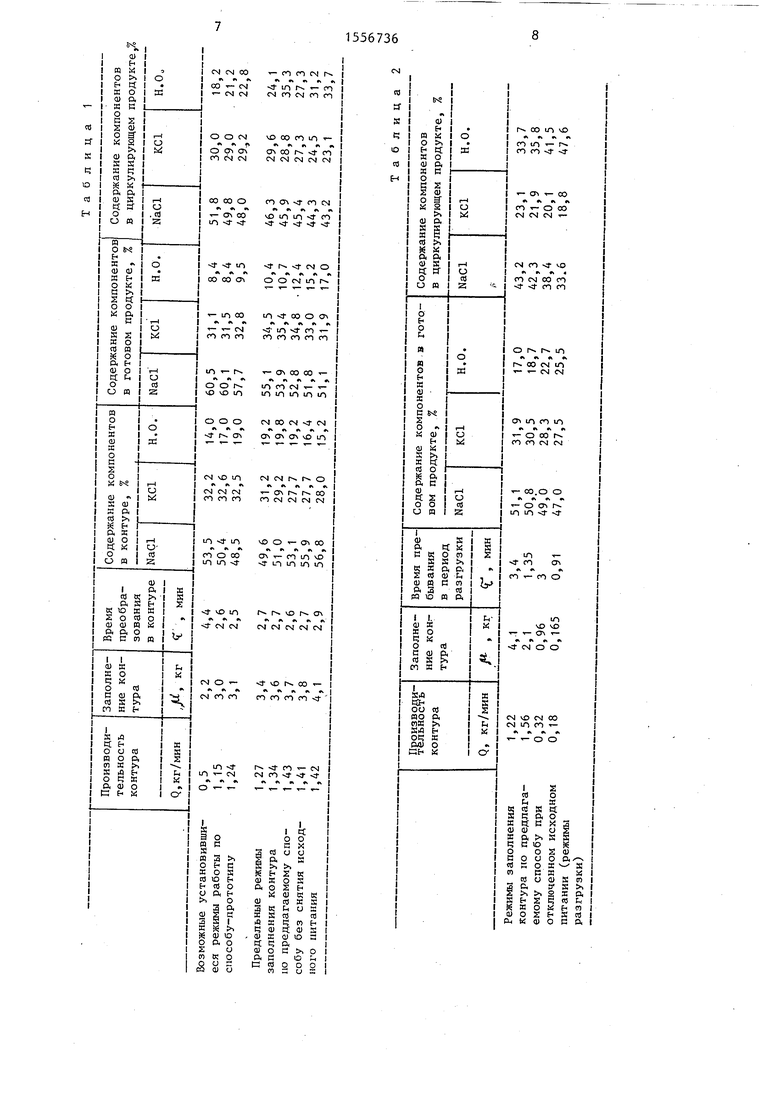

В табл. 1 приведены результаты измель- чения, сильвинитовой руды в мельнице, рабо- тающей в замкнутом цикле с сепаратором (размольный контур без снятия питания, вентиляция - 450 м3/4, содержание компонентов в исходной руде, %: NaCl 54,5; КС1 31,8; и.о. 13,7.

В табл. 2 приведены результаты измель- чения сильвинитовой руды при отключенном исходном питании контура (в условиях разгрузки): вентиляция - 450 м3/4; содержание компонентов в исходной руде, %: NaCl 54,5; KCI 31,8; и.о. 13,7.

По способу-прототипу измельчение сильвинитовой руды ведут на установке, состоящей из двух секций: открытого и замкнутого циклов. Тогда, при максимальной производительности установки по исходному питанию, равной 2,1 кг/мин, в замкнутый размольный контур может поступить руды не более 1,24 кг/мин. При этом в первой секции накапливается нерастворимый остаток (И.О.), как наиболее трудноизмельчаемая часть руды).

В готовый продукт при любом разделении в сепараторе попадет около 10% Н.О. Затем (при несколько увеличенном времени пребывания в замкнутом размольСпособ избирательного измельчения руды, включающий подачу ее в размольный контур, воздействие ударных и истирающих нагрузок и отвод измельченных продуктов, отличающийся тем, что, с целью повышения 25 производительности, интенсификации процесса обогащения и улучшения качества конечных продуктов, подачу руды ведут периодически, а измельчение с момента подачи руды до предельного заполнения размольного контура осуществляют в неустановивном контуре) из циркулирующего продукта 30 шемся режиме с накоплением трудноможно выделить продукт, содержащий до 22,8% Н.О.

В табл. 2 приведены экспериментальные данные, полученные при снятии исходного питания после предельного заполнения замизмельчаемых компонентов в циркулирующем продукте, затем подачу руды прекращают и циркулирующий продукт доизмель- чают в режиме разгрузки с последующим его удалением из размольного контура.

0

кнутого размольного контура в условиях его перегрузки. Из данных табл 2 видно, что такой режим позволяет увеличить содержание Н.О. в циркулирующем продукте до 48% за счет дополнительного измельчения сростков.

Таким образом, прирост качества по сравнению со способом-прототипом составляет 14%.

Компоновка как минимум двух замкнутых размольных контуров, соединенных параллельно в едином замкнутом вентилируемом контуре, обеспечивает интенсивную загрузку и разгрузку для всех технологических режимов, представленных в табл. 1 и табл. 2, с более высокой производительностью и улучшенным качеством трудноизмельчаемого продукта.

Формула изобретения

Способ избирательного измельчения руды, включающий подачу ее в размольный контур, воздействие ударных и истирающих нагрузок и отвод измельченных продуктов, отличающийся тем, что, с целью повышения производительности, интенсификации процесса обогащения и улучшения качества конечных продуктов, подачу руды ведут периодически, а измельчение с момента подачи руды до предельного заполнения размольного контура осуществляют в неустановивизмельчаемых компонентов в циркулирующем продукте, затем подачу руды прекращают и циркулирующий продукт доизмель- чают в режиме разгрузки с последующим его удалением из размольного контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ПОВЫШЕННОГО КАЧЕСТВА | 2020 |

|

RU2754695C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РУДНЫХ И НЕРУДНЫХ МАТЕРИАЛОВ И ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА (ВАРИАНТЫ) | 2009 |

|

RU2403097C1 |

| Способ управления работой шаровой барабанной мельницы | 1985 |

|

SU1416178A1 |

| Способ управления процессом обогащения глинистых сильвинитовых руд | 1990 |

|

SU1798001A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1974 |

|

SU513719A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

| СПОСОБ ОБОГАЩЕНИЯ ВЫСОКОШЛАМИСТЫХ КАЛИЙСОДЕРЖАЩИХ РУД | 2011 |

|

RU2467803C2 |

| Способ получения калийных удобрений из калийсодержащих руд | 1989 |

|

SU1680681A1 |

| Способ получения калийных удобрений | 1990 |

|

SU1784617A1 |

Изобретение относится к обогащению полезных ископаемых и других материалов, состоящих из различных по прочности компонентов, и может быть использовано в горнорудной, химической, калийной, энергетической и др.отраслях промышленности, в производстве стройматериалов, агропромышленном комплексе. Целью изобретения является повышение производительности, интенсификация процесса обогащения и улучшение качества конечных продуктов. Способ избирательного измельчения руды включает подачу ее в размольный контур, воздействие ударных и истирающих нагрузок и отвод измельченных продуктов, причем подачу руды ведут периодически, а измельчение с момента подачи руды до предельного заполнения размольного контура осуществляют в неустановившемся режиме с накоплением трудноизмельчаемых компонентов в циркулирующем продукте, затем подачу руды прекращают и циркулирующий продукт доизмельчают в режиме разгрузки с последующим его удалением из размольного контура. 2 табл., 1 ил.

| СПОСОБ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 0 |

|

SU312623A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УСТАНОВКА ДЛЯ РАЗМОЛА ТОПЛИВА | 0 |

|

SU398272A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-04-15—Публикация

1988-01-04—Подача