Изобретение относится к металлургии, в частности к композитным бронзам.

1. Описание аналогов и критика прототипа

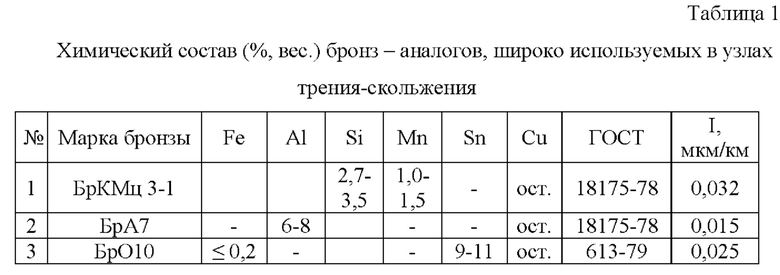

Среди бронз, применяемых для изготовления узлов трения-скольжения известны, в первую очередь, бронзы, представленные в таблице 1.

Бронза - «аналог» (№2, табл. 2) может упрочняться твердением за счет образования при отпуске-старении дисперсных частиц типа Cu3Al, но этого недостаточно для сплавов скольжения со смазкой, в данном случае эта бронза не соответствуют «правилу Шарпи» [1], которое гласит: «сплавы скольжения должны иметь относительно мягкую матрицу и твердые, компактные, равномерно распределенные включения, выполняющие функцию опорной поверхности при трении».

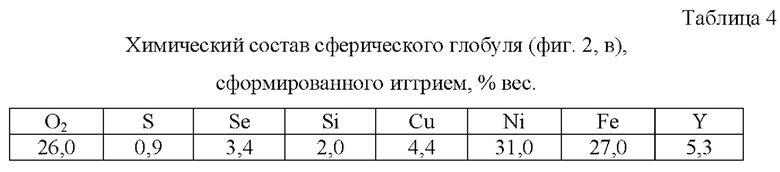

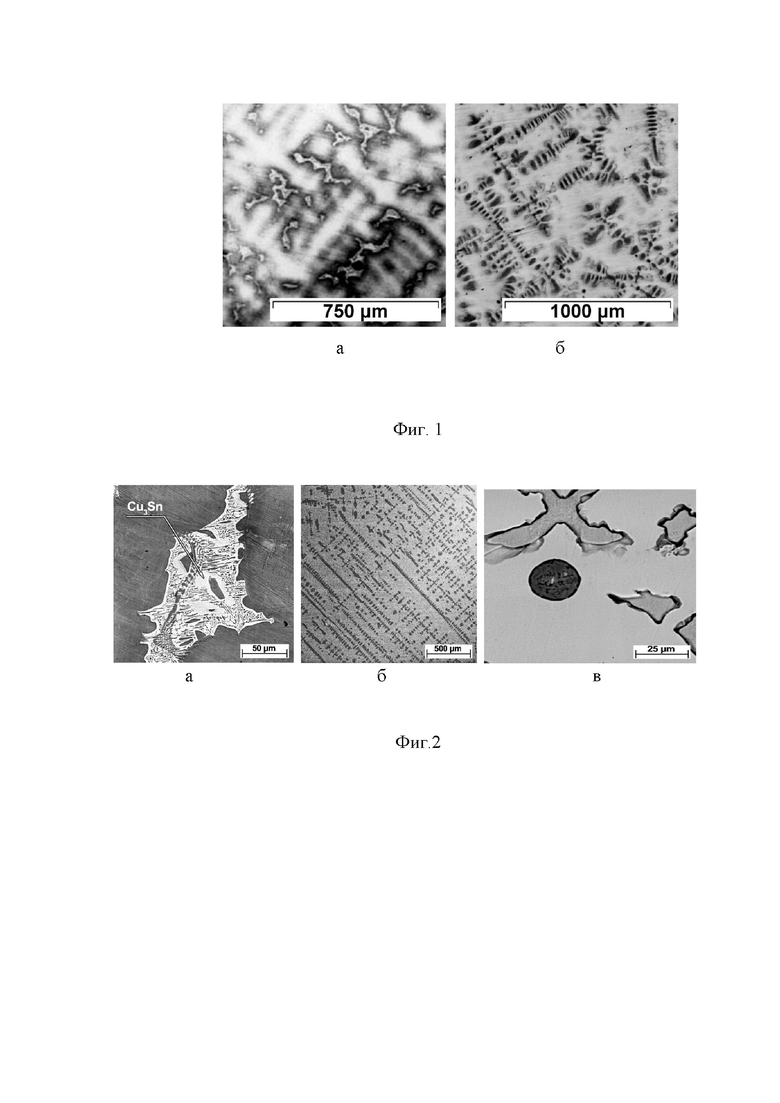

В полной мере, из представленных бронз, соответствует «правилу Шарпи» только бронза БрО10 (№3, табл. 1), ее структура представлена на Фиг. 1(Структура аналога - бронза БрО10 - опорная поверхность интерметаллиды Cu3Sn (а); прототипа - композитная бронза БрЖНХК 12-7-5-1 - опроная поверхность стальной дендрит, заменивший хрупкий интерметаллиды Cu3Sn (б)).

В бронзе БрО10 уже в процессе охлаждения и кристаллизации расплава формируются интерметаллиды Cu3Sn (компактные, равномерно распределенные), выполняющие функцию опорной поверхности при трении. Это единственная надежная, широко применяемая бронза, эффективно и широко используемая в подшипниках скольжения на транспорте.

Недостатком этой бронзы является то, что интерметаллиды хрупки, что делает эту бронзу не деформируемой (ψ ≤ 3%), имеющей низкую ударную вязкость и усталостную прочность. (ГОСТ 613-79).

Эта бронза применяется только в литом состоянии или как порошок для плазменного напыления, что сужает область ее применения, хотя ее Ктр (коэффициент трения) - низкий. Морфологические особенности интерметаллида - неблагоприятны с точки зрения механических, технологических свойств.

Морфологией структуры этой бронзы управлять (изменять) без потери трибологических свойств (коэффициент трения, износостойкость) в принципе невозможно. Наличие крупных хрупких интерметаллидов породило в эксплуатации неблагоприятное явление - контактно-усталостное выкрашивание.

Кроме того, наличие в бронзе БрО10 легкоплавкого олова (температура плавления - 232°С) приводит к его испарению в процессе наплавки, плазменного и газотермического напыления, что экологически вредно и нарушает работу сопла плазмотронов.

Прочностные показатели этой бронзы не высоки σ0.2=170Мпа, σΒ=215 Мпа в отливках.

В качестве прототипа, в наибольшей степени приближенного по химическому составу и свойствам к составу заявляемой бронзы, является композитная бронза БрЖНХК 12-7-5-1 [2]. Недостатком этой бронзы является пониженная пластичность, что может быть причиной образования холодных трещин в отливках, наплавках.

Сравнительные свойства прототипа рассмотрены ниже, совместно с заявляемым составом.

2. Техническая задача

Создание композитной, антифрикционной бронзы, армированной стальными дендритами из нержавеющей стали с повышеными пластическими свойствами и высокой износостойкостью.

3. Пути достижения технической задачи и соответствие заявляемого технического решения критериям изобретения

В двойных плавах Cu-Fe в интервале температур кристаллизации (ликвидус 1400°С - солидус 1100°С) формируются стальные дендриты [3]. Введение в сплавы этой стистемы Cr, который практически не растворим в Cu [4], позволяет получать дендриты, содержащие >14% Cr, то есть нержавеющие дендриты.

На этой базе, с использованием диаграмм Потака-Сагалевич [5] нами получены бронзы, наиболее близкие к заявляемому составу. Экспериментальный вариант композитной антифрикционной бронзы, армированной дендритами из аустенитной нержавеющей стали, выполняющие функцию опорной поверхности при трении представлен в таблице 2, их механические свойства в таблице 3, прототип подробно, в разных аспектах, описан в наших работах [2, 6-8].

Роль иттрия, как раскислителя, в формировании свойств медных сплавов, как мы установили, необычна.

Такие широко применяемые раскислители, как Al, Mn, Si при металлургическом производстве выводят часть вредных примесей (S, Р, Се и др.) в шлак, а оставшиеся примеси располагаются в виде окислов по границам зерен, ослабляя их.

Введение иттрия, как раскислителя, приводит к формированию «глобулей-сфер» (см. фиг. 2. Структура бронзы БрО10 (а), БрЖНХК 12-7-5-1 (б) и модифицированная иттрием бронза БрЖНХКИ 13-7-5-1-(0,10-0,25) (в)), в которых «собираются» вредные примеси (см. табл. 4), очищая от них границы зерен (см. фиг. 2, в и табл. 3).

Кроме того, хром, не растворимый в медной матрице «застревает» в ней, формируя Fe-Cr сегрегации с содержанием хрома 10-20%, а при наличии иттрия, по-видимому, диффузионная подвижность хрома возрастает и его количество в матрице уменьшается, что также должно повышает пластичность рассматриваемых композитных бронз.

Именно собирание всех окислов в сферические глобули (самая благоприятная форма с точки зрения механических свойств), а также уменьшение сегрегаций Cr в матрице и обеспечивает столь значимое повышение пластичности заявляемой бронзы.

Очень высокая износостойкость прототипа и заявленной бронзы (в 4-5 раз выше, чем у классической бронзы БрО10, см. табл. 1, 3) обусловлена тем, что хрупкие интерметаллиды Cu3Sn (фиг. 2 а), как опорная поверхность при граничном трении заменены на пластичные аустенитные нержавеющие дендриты (фиг. 2 б),

всегда покрытые твердой (≥ 700 HV) окисной (Fe, Cr)2O3 самовосстанавливающейся при трении нанопленкой [9].

При наличии иттрия на поверхности дендрита формируются еще более твердый окисел (Fe, Cr, Υ)2O3, что со всех сторон положительно.

Сравнение заявляемого технического решения с прототипом показывает, что оно соответствует критерию «новизна».

Изготовление таких сплавов возможно в плавильных печах любого типа (индукционных, электро-дуговых, сопротивления и др.), а также путем наплавки соответствующими электродами, плазменного и газотермического напыления и др, поэтому заявляемое изобретение соответствует критерию «промышленная применимость».

При проведении патентно-информационных исследований заявляемая совокупность признаков выявлена не была, поэтому заявляемое техническое решение соответствует критерию «изобретательский уровень».

Таким образом, предлагаемая бронза практически не отличается от прототипа по прочностным свойствам, по износостойкости, а основной показатель пластичности (поперечное сужение), обусловленный введением иттрия (0,10-0,25%) выше, чем у прототипа в 2,5-3,0 раза.

Способ получения не имеет принципиального значения. Возможно изготовление этих сплавов в плавильных печах любого типа (индукционных, электро-дуговых, сопротивления и др.), а также путем наплавки соответствующими электродами, плазменного и газотермического напыления и др.

Интервал 0,10-0,25%, обусловлен тем, что иттрий - «особенный» раскислитель не просто очищает матрицу бронзы от вредных примесей (сера, фосфор, селен, висмут и др.), а формирует из этих примесей глобули, при этом побочного вредного эффекта от иттрия ожидать не приходится. В любом количестве он полезен в бронзах, в частности, для полной очистки бронзы от вредных примесей вполне достаточно 0,25% Υ, но и 0,05% будут полезны.

В составе бронз, использованных при производстве крупногабаритных узлов паровых турбин (Акт промышленного применения бронзы БрЖНХК 12-7-5-1 от 08 ноября 2021 г.) содержание иттрия было: в первой партии - 0,24%, во второй партии - 0,11%. Результаты промышленного применения выявили самые благоприятные теологические свойства данной бронзы при газопламенном напылении в производственных условиях.

Таким образом, интервал содержания иттрия, заявленный в формуле изобретения 0,10-0,25% обоснован.

Заявляемая бронза уже эффективно применяется в виде порошка для плазменного и газотермического напыления на ООО «Турбинный завод», г. Екатеринбург для антифрикционной защиты ответственных деталей паровых турбин, см. акт внедрения (прилагается).

Литература

1. Крагельский И.В. Трение и износ / 2-е изд. пераб. и доп. М.: Машиностроение, 1968. - 480 с.

2. Потехин Б.Α., Христолюбов А.С., Жиляков А.Ю. Создание композитных бронз, армированных стальными дендритами // Известия вузов. Цветная металлургия. - 2018. - Т.4. - С. 68-76.

3. Авраамов Ю.С., Шляпин А.Д. Новые композитные материалы на основе несмешивающихся компонентов: получение, структура, свойства / Москва, 1999. -121 с.

4. Диаграммы состояния двойных металлических систем: Справочник: В 3 т.: Т.2 / Под общ. ред. Н.П. Лякишева. - М.: Машиностроение, 1997. - 1024 с.

5. Потак Я.М., Сагалевич Е.А. Структурная диаграмма деформируемых нержавеющих сталей / /М.: МиТОМ. - 1971. - №9. - С. 12-16.

6. Потехин Б.А., Илюшин В.В., Христолюбов А.С., Жиляков А.Ю. Формирования структуры композитных бронз, армированных стальными дендритами // Физика металлов и металловедение. - 2014. - Том 115. - №4. - С. 442-448.

7. Potehkin В.Α., Hernandez Fereira А.А. Khristolyubov A.S. Zhilyakov A.V., Iliushin V.V. Influence of the microstracture dispersion on the tribological properties of composite bronzes reinforced with steel dendrites // 17th LACCEI International Multi-Conference for Engineering, Education, and Technology, TACCEI 2019; Montego Bay; Jamaica; 24 July 2019 до 26 July 2019. DOI: 10.18687/LACCEI2019.1.1.295.

8. Potehkin Β.Α., Khristolyubov A.S., Zhilyakov A.Yu. Tribological properties of composite bronzes reinforced with dendrites from maraging and stainless steels // Tecture Notes in Mechanical Engineering (Proceedings of the 6th International Conference on Industrial Engineering - 1СГЕ 2020). - 2021. - 1 st ed. - P. 1214-1220.

9. Sims, C.T.; Stoloff, N.S.; Hagel, W.C. Superalloys II: High-Temperature Materials for Aerospace and Industrial Power; John Willey and Sons: New York, NY, USA, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| Способ изготовления подшипников скольжения | 2022 |

|

RU2797869C1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2528542C2 |

| Материал для напыления покрытий | 1989 |

|

SU1737017A1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ ПОКРЫТИЯ | 1991 |

|

RU2026400C1 |

| Низколегированный медный сплав | 2018 |

|

RU2709909C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2002 |

|

RU2230238C1 |

Изобретение относится к металлургии, в частности к композитным бронзам, которые могут быть использованы для изготовления узлов трения-скольжения. Композитная антифрикционная бронза содержит, мас.%: железо 12-14, никель 6-7,5, хром 4-5, кремний 0,7-1,3, иттрий 0,10-0,25, остальное – медь. Изобретение направлено на создание антифрикционной бронзы, армированной стальными дендритами из нержавеющей стали, обладающей повышенными пластическими свойствами и высокой износостойкостью. 4 табл., 2 ил.

Композитная антифрикционная бронза, содержащая Fe, Ni, Cr, Si, отличающаяся тем, что она содержит иттрий в количестве 0,10-0,25 мас.% и легирующие элементы в количестве: Fe 12-14 мас.%; Ni 6-7,5 мас.%; Cr 4-5 мас.%; Si 0,7-1,3 мас.%, остальное – медь.

| Потехин Б.А | |||

| и др | |||

| Создание композитных бронз, армированных стальными дендритами, Известия вузов, Цветная металлургия, 2018, т | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Съемное приспособление для разжигания кухни типа "Примус" | 1928 |

|

SU10329A1 |

| Способ электрической очистки горячих газов | 1926 |

|

SU17204A1 |

| CN 105568044 A, 11.05.2016 | |||

| CN 102537065 A, 04.07.2012. | |||

Авторы

Даты

2022-11-29—Публикация

2021-11-25—Подача