Изобретение относится к области машиностроения и может быть использовано для изготовления подшипников скольжения с бронзированной рабочей поверхностью.

Известен способ наплавки антифрикционными бронзами БрОФ 6,5-1,5, БрКМц 3-1, БрАМц 9-2, при котором эти бронзы наносятся электродуговым способом на рабочую поверхность корпуса подшипника скольжения [1]. В данном случае требуется многослойная наплавка. Данные электроды содержат легкоплавкие металлы Sn, Zn, Mn, Al испаряющиеся при наплавке, то есть возникают экологические проблемы.

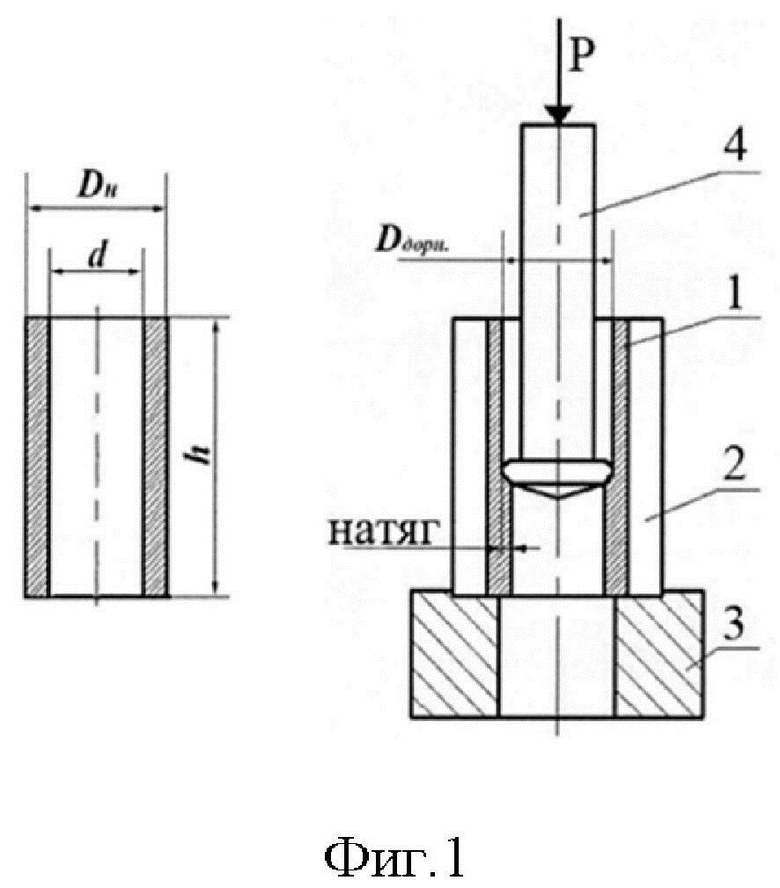

Наиболее близким по технической сущности к заявляемому решению является способ диффузионной сварки в вакууме без приложения внешнего давления [2], который включает изготовление бронзовой втулки, вставляемой в стальной корпус с зазором 0,02-0,05 мм, далее втулку подвергают дорнованию с натягом 0,25-0,75 мм, величина натяга определяется как (Dдорн - Dвтулка) / 2 (рис. 1), затем осуществляют нагрев детали в вакууме не ниже 10-5 мм.рт.ст. при температуре 0,5-0,75 Тпл, где Тпл - температура плавления бронз. На Фиг.1 показана схема процесса дорнования втулки 1 в корпусе 2, дорном 4 на основании 3.

Способ предназначен для получения высокой адгезионной прочности диффузионного соединения сталь-бронза.

Технология диффузионной сварки, обеспечивает высокую адгезионную прочность соединения сталь-бронза, а износостойкость при применении бронзы БрО10 не высока и составляет 0,043 мкм/км.

Техническая задача заявляемого изобретения - создание поверхности трения, обладающей повышенной износостойкостью при сохранении высокой адгезионной прочности соединения сталь-бронза.

Поставленная задача достигается тем, способ изготовления подшипника скольжения включает установку бронзовой втулки в корпус, которая, коэффициент термического расширения которого ниже, чем у втулки, с зазором 0,02-0,05 мм, дорнование втулки с натягом 0,25-0,75 мм и нагрев соединенных деталей в вакууме не ниже 10-5 мм.рт.ст. до температуры 0,5-0,7 Тпл, где Тпл - температура плавления бронзовой втулки, для обеспечения диффузионной сварки, отличающаяся тем, что втулку выполняют из бронзы БрЖНА, при этом после завершения сварки внутреннюю поверхность втулки переплавляют неплавящимся электродом в среде аргона на глубину, равную толщине рабочего слоя втулки подшипника.

Сравнение заявляемого технического решения с прототипом показывает, что оно соответствует критерию «новизна».

Заявляемое техническое решение может быть реализовано с использованием известных технических средств, поэтому оно соответствует критерию «промышленная применимость».

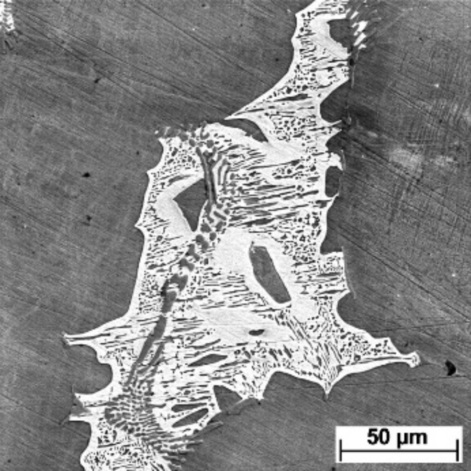

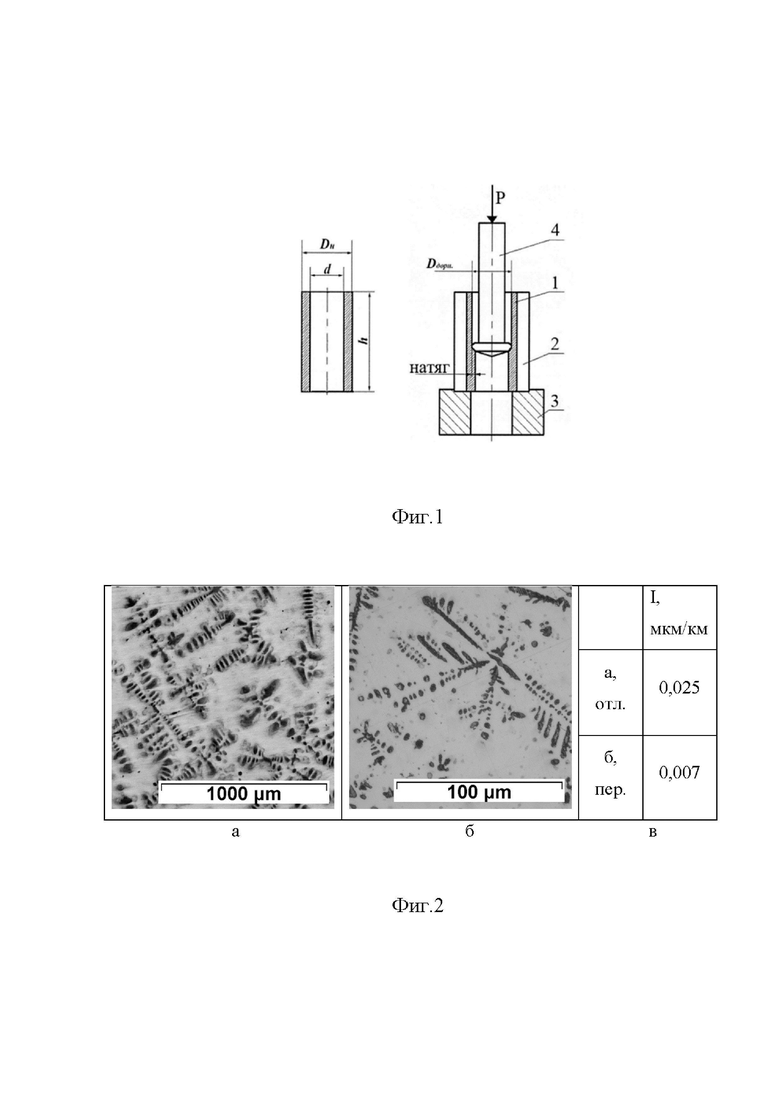

В процессе переплава композитной бронзы, например, армированной дендритами из мартенситно-стареющей стали, дисперсность дендритов повышается на порядок, среднее сечение дендритов уменьшается с 22 мкм в отливке до 2,5 мкм в переплаве (на Фиг.2 показано влияние поверхностного переплава (1 мм) на структуру и износостойкость (I) композитной бронзы БрЖНА 12-7-1: а - отливка; б - переплав; в - износостойкость).

Это обеспечивает более чем троекратное повышение износостойкости рабочей поверхности бронзы в результате поверхностного переплава отливки (рабочей поверхности втулки), в результате повышения дисперсности повышается износостойкости и, как следствие, долговечность подшипника скольжения.

Надежная, широко используемая антифрикционная бронза БрО10 имеет низкую пластичность (см. табл. 1) из-за неблагоприятной морфологии интерметаллидов Cu3Sn, что негативно влияет на процесс дорнования при реализации способа «диффузионной сварки без приложения внешнего давления» [2].

В нашем случае предлагается использовать композитную бронзу БрЖНА 12-7-1, имеющую не только высокую пластичность, но и повышенную прочность, особенно, после переплава (см. табл. 1).

Таблица 1

Механические свойства и структура, использованных в прототипе БрО10 и предполагаемом изобретении - экспериментальная композитная бронза БрЖНА 12-7-1

МПа

МПа

%

%

Примечание: свойства бронзы БрО10 - ГОСТ 613-79, бронзы БрЖНА 12-7-1 опубликованы в работе [3, 4].

Все это вместе взятое позволяет создавать по предлагаемой технологии особо надежные узлы трения-скольжения.

Кроме того, отсутствие в этой композитной бронзе легкоплавкого, испаряющегося при переплаве, олова (10% в БрО10) делает процесс переплава поверхности экологически приемлемым. Переплав не требует расходных электродных материалов.

Пример конкретного применения

В примере использование при поверхностном переплаве плоских образцов обусловлено прецизионным определением износостойкости.

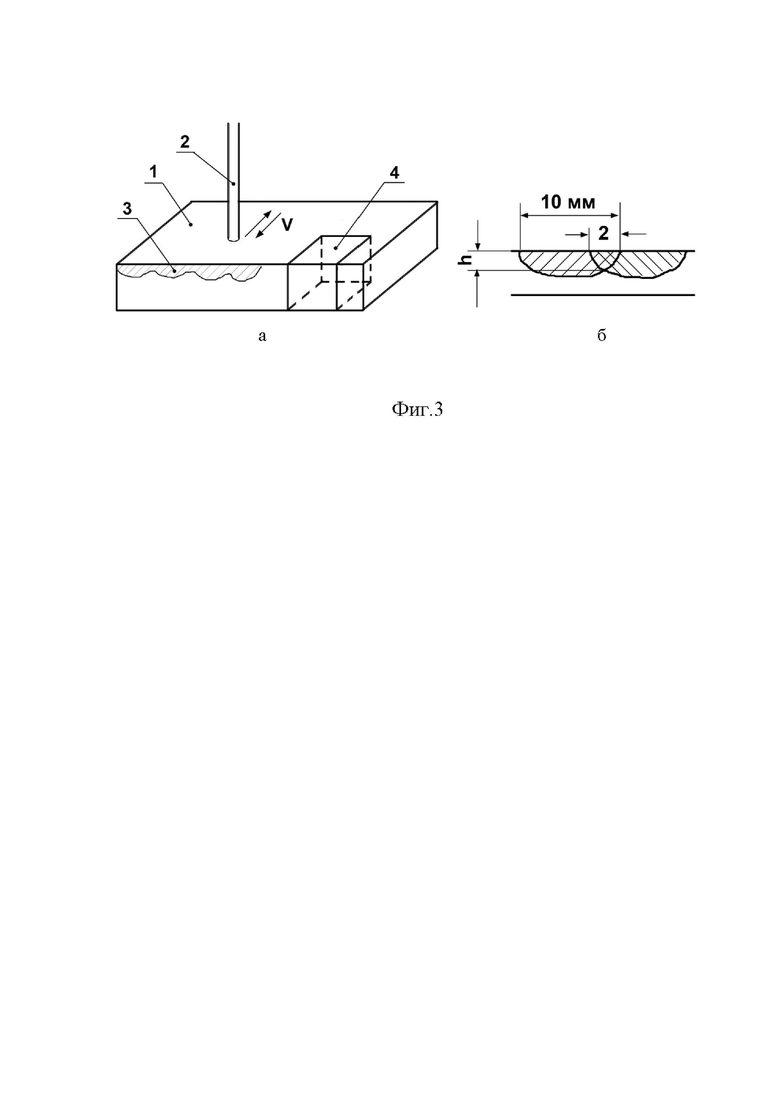

1. Пластина из бронзы БрЖНА 12-7-1 переплавлена сканированием вольфрамовым электродом с шагом 6 мм (туда-обратно) при постоянном токе I = 120A и напряжении V = 20V со скоростью возвратно-поступательного перемещения W-электрода V = 100 мм/мин с перекрытием, при этом глубина полного переплава h - составила 2,5 мм.

(на Фиг.3 представлена схема переплава поверхности пластины из бронзы БрЖНА 12-7-1 размером 40х40х15 неплавящимся вольфрамовым электродом в атмосфере аргона: а: 1 - переплавляемая поверхность, 2 - неплавящийся электрод ∅ 1,2 мм, 3 - переплавленная зона, 4 - образец для трибологических испытаний размером 6х6х14 мм; б: схема формирования переплавленного слоя с перекрытием в нашем случае перекрытие 2 мм, т.е. 20%, h - глубина полностью переплавленного слоя).

2. Переплавленная поверхность отфрезерована для выравнивания поверхности на глубину 0,5-0,2 мм.

3. Фрезерованная переплавленная поверхность прошлифована на шлифмашине на тонкой наждачной бумаге, отполирована на фетре с применением пасты Гойи (CrO3).

4. Фрезерованием вырезаны образцы размером 6х6х14 мм.

5. На специальной машине трения проведены трибологические испытания на износостойкость на базе 100 км по [5] и определена износостойкость - I мкм/км (см. рис. 2), которая повысилась в 3,5 раза.

Режимы переплава (I, V) при использовании W электрода диаметром 1,2 мм и его движения 100 мм/мин, в нашем случае, обеспечили глубину переплава бронзы 2,5 мм (толщина рабочего слоя). На другом оборудовании, например, диаметр W электрода = 1,5 мм режимы переплава (I, V) могут быть другими. Важно переплавить поверхностный слой на глубину от 1,5-3 мм. Диспергирование структуры и повышение износостойкости рабочей поверхности практически не зависит от режима переплава.

Таким образом, предлагаемое изобретение позволяет создать поверхность трения, обладающей повышенной износостойкостью при сохранении высокой адгезионной прочности соединения сталь-бронза при изготовлении подшипников скольжения.

Литература

1. Акулов А.Н. Справочник по сварке. Т.4. М.: Машиностроение, 1971. - 417 с., ил.

2. Патент 2549786 RU, МПК В23К 20/14 (2006.01) Способ диффузионной сварки в вакууме без приложения внешнего давления / Б.А. Потехин (RU), А.С. Христолюбов (RU), Д.К. Измайлов (RU); Заявлено 13.08.2013. Опубликовано 27.04.2015. Бюл. №12

3. Потехин Б.А. Структура и свойства композитной бронзы БрЖНА 12-7-1, полученной литьем, наплавкой и вакуумным всасыванием / Б.А. Потехин, А.С. Христолюбов, А.Ю. Жиляков, В.В. Илюшин, Н.К. Джемилев // Вопросы материаловедения. - 2015. - №4(84). - С. 38-44.

4. Потехин Б.А. Создание композитных бронз, армированных стальными дендритами / Б.А. Потехин, А.С. Христолюбов, А.Ю. Жиляков // Известия вузов. Цветная металлургия. - 2018. -Т.4. - С. 68-76.

5. ГОСТ Р 50740-95. Триботехнические требования и показатели. Принципы обеспечения. Общие положения. М.: Изд-во стандартов, 1995. 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ БЕЗ ПРИЛОЖЕНИЯ ВНЕШНЕГО ДАВЛЕНИЯ | 2013 |

|

RU2549786C2 |

| Композитная антифрикционная бронза | 2021 |

|

RU2784661C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| Способ электродуговой сварки | 1985 |

|

SU1294527A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, ПОЛУЧЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ | 1993 |

|

RU2062801C1 |

| Способ устранения газонасыщенных участков многослойных сварных швов | 1984 |

|

SU1175640A1 |

| СПОСОБ РЕМОНТА ТРУБ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ СО СТРЕССКОРРОЗИОННЫМИ ТРЕЩИНАМИ | 2006 |

|

RU2337803C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| Способ двухдуговой сварки | 1985 |

|

SU1442345A1 |

Изобретение может быть использовано для изготовления подшипников скольжения с бронзированной рабочей поверхностью. Бронзовую втулку из бронзы БрЖНА устанавливают в корпус, коэффициент термического расширения которого ниже, чем у втулки, с зазором 0,02-0,05 мм. Проводят дорнование втулки с натягом 0,25-0,75 мм и нагрев соединенных деталей для обеспечения диффузионной сварки в вакууме не ниже 10-5 мм рт. ст. до температуры 0,5-0,7 Тпл бронзовой втулки. После завершения сварки внутреннюю поверхность втулки переплавляют неплавящимся электродом в среде аргона на глубину, равную толщине рабочего слоя втулки подшипника. Способ обеспечивает создание поверхности трения, обладающей высокой износостойкостью при сохранении высокой адгезионной прочности соединения сталь-бронза. 3 ил., 1 табл., 1 пр.

Способ изготовления подшипника скольжения, включающий установку бронзовой втулки в корпус, коэффициент термического расширения которого ниже, чем у втулки, с зазором 0,02-0,05 мм, дорнование втулки с натягом 0,25-0,75 мм и нагрев соединенных деталей в вакууме не ниже 10-5 мм рт. ст. до температуры 0,5-0,7 Тпл, где Тпл – температура плавления бронзовой втулки, для обеспечения диффузионной сварки, отличающийся тем, что втулку выполняют из бронзы БрЖНА, при этом после завершения сварки внутреннюю поверхность втулки переплавляют неплавящимся электродом в среде аргона на глубину, равную толщине рабочего слоя втулки подшипника.

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ БЕЗ ПРИЛОЖЕНИЯ ВНЕШНЕГО ДАВЛЕНИЯ | 2013 |

|

RU2549786C2 |

| Способ изготовления биметаллического подшипника скольжения | 1991 |

|

SU1822373A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЛЬНЫХ УПРУГОДЕМПФИРУЮЩИХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2000 |

|

RU2194890C2 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2004 |

|

RU2271914C1 |

| WO 1996027089 A1, 06.09.1996. | |||

Авторы

Даты

2023-06-09—Публикация

2022-04-19—Подача