Изобретение относится к производству проппанта - расклинивающего агента, применяемого при добыче нефти и газа методом гидравлического разрыва пласта (ГРП).

Гидравлический разрыв пласта - эффективный способ добычи нефти и газа, позволяющий значительно увеличить производительность скважин, использовать трудноизвлекаемые месторождения углеводородов. Сущность метода ГРП заключается в закачивании под большим давлением вязкой жидкости в нефте- и газоносные пласты, в результате чего в продуктивном пласте образуются трещины, в которые проникает жидкость гидроразрыва. Для сохранения трещин в разомкнутом состоянии в закачиваемую жидкость добавляют сферические гранулы (проппант), которые, проникая с жидкостью в трещину и заполняя ее, создают прочный расклинивающий каркас с высокой проницаемостью для нефти и газа. Проппант отличаются способностью выдерживать высокие пластовые давления и противостоять агрессивной среде при высоких температурах.

Существуют различные виды проппанта - кварцевый песок, керамический проппант, кварцевый песок и керамический проппант со смоляным покрытием, синтетические полимерные гранулы, использование которых зависит от условий их эксплуатации. Керамический проппант, как правило, получают из алюмосиликатного или магнийсиликатного сырья. В последние годы за рубежом при добыче углеводородов на сланцевых месторождениях используют фракционированный кварцевый песок в огромных количествах. Отказ от керамических проппантов объясняется, во-первых тем, что потребность в проппантах составила десятки миллионов тонн, и синтез керамических проппантов в таком количестве стал невозможным по экономической причине, и во-вторых, тем, что для добычи углеводородов на сланцевых месторождениях можно использовать проппанты низкой прочности.

В России потребность в керамических проппантах возрастает, так как большинство разработанных месторождений и перспективных залежей углеводородов находятся на больших глубинах (более 3000 м), где требуются проппанты высокой прочности. В настоящее время лишь керамические проппанты с прочной кристаллической структурой способны обеспечить требуемую эффективность при добыче трудноизвлекаемых углеводородов.

Использование алюмосиликатного сырья для производства проппанта позволяет получать прочную муллитокорундовую структуру обожженных гранул, что дает возможность применять такой проппант в любых условиях добычи нефти и газа методом гидроразрыва пласта. По мере выработки месторождений минерального сырья его качество ухудшается - уменьшается содержание оксида алюминия при увеличении содержания оксида кремния. Это сказывается не только на физико-химических свойствах проппантов, но и на условиях обжига гранул: сужается температурный интервал их спекания, что требует удержания температуры обжига 1450-1480°С в интервале 20-30°С. Превышение этого интервала приводит к образованию жидкой фазы, спеков и остановке процесса спекания.

В мировой практике производства керамических проппантов для улучшения процесса спекания алюмосиликатных гранул в исходную шихту вводят различные добавки, которые влияют не только на температурный режим обжига гранул, но и позволяют корректировать те или иные характеристики получаемых керамических проппантов. Некоторые добавки в исходную шихту уменьшают температуру спекания, другие - ускоряют скорость твердофазовых реакций получения кристаллической структуры, третьи - порообразующие добавки - способствуют получению пористой структуры проппантов с низкой плотностью. Существуют добавки-минерализаторы, которые существенно влияют на размер и форму образующихся кристаллов муллита, корунда, кристобалита, кварца и др., что в итоге позволяет получать проппанты с заданными свойствами.

Из уровня техники известно получение проппанта в смесителе-грануляторе из различных видов алюмосиликатного сырья. Например, в патентах /1-6/ описаны различные исходные материалы, условия их предварительной подготовки, способы грануляции и получения керамического проппанта.

Авторы патента /5/ предлагают получать проппант из алюмосиликатного сырья - смеси боксита или каолина, или глины и белитового шлама - отхода глиноземного производства, содержащего 0,5-30,0 масс. % белитового шлама. Добавка белитового шлама обеспечивает снижение температуры спекания гранул и получение проппантов с низкой плотностью. Однако, применение в качестве одного из компонентов сырья белитового шлама эффективно для маложелезистых алюмосиликатных материалов, что ограничивает его применение.

Прочный проппант, содержащий золу, образующуюся при сжигании углей, предложен в изобретении /7/. Для получения проппанта используют золу в смеси с фосфорной кислотой, которая создает прочную связь между твердыми исходными частицами. Для улучшения свойств проппанта в его состав вводят соединения многовалентных ионов, которые также увеличивают прочность структуры проппанта. Кроме того, предложено наносить смоляное покрытие на поверхность гранул.

В патенте /8/ для получения проппанта предлагается смесь каолиновой глины и аморфного микрокристаллического кремнезема. Каолиновые глины предварительно обжигают при температуре ниже температур образования муллита и кристобалита. Добавка аморфного микрокристаллического кремнезема, который отличается высокой химической активностью, позволяет уменьшить температуру спекания, не снижая прочность проппанта. Однако аморфный микрокристаллический кремнезем является дорогостоящим реагентом, что увеличивает себестоимость проппанта.

Наиболее близким по технической сущности к заявляемому изобретению (прототипом) является патент /9/. Шихта и способ получения проппанта. 13.01.2017, в котором описана шихта для получения проппанта, включающая алюмосиликатное сырье и спекающую добавку, которая содержит в качестве алюмосиликатного сырья смесь состава, мас. %: минеральная часть угля Канско-Ачинского или Кузнецкого, или Экибастузского или Подмосковного угольных бассейнов - отходы обогащения угля или их смесь с золошлаком и/или золой уноса 10,0-90,0 и, по крайней мере, один компонент из: боксит, каолин, кианит, силлиманит, андалузит, аморфный глинозем - остальное, а в качестве спекающей добавки - по крайней мере, один компонент из: белитовый шлам, мел технический, доломит, борная кислота, фторид аммония или кальция, при следующем соотношении компонентов, мас. %: указанный алюмосиликатный компонент 70,0-99,5, указанная спекающая добавка 0,5-30,0. Кроме того, в данном прототипе приводится способ получения проппанта методом грануляции предварительно термообработанных компонентов шихты с добавкой связующего вещества.

Недостатком данного прототипа и ранее известных изобретений является необходимость строгого соблюдения небольшого интервала (10-15°С) температурного режима обжига гранул. Указанные трудности обжига особенно существенны при, как правило, нестабильном химическом и минералогическом составах компонентов шихты.

Шихта для получения проппанта и проппант, описанные в данном изобретении, позволяют устранить недостатки прототипа и приведенных аналогов.

Задачей изобретения является получение проппанта из шихты, содержащей алюмосиликатное сырье и минеральную добавку, позволяющую не только получить более прочную структуру обожженных гранул, но и расширить температурный интервал их спекания.

Поставленная задача решается тем, что шихта для получения проппанта в виде гранул включает предварительно термообработанное при температуре 850-1450°С, по крайней мере, одно алюмосиликатное сырье, выбранное из группы: бокситы, каолины, кианиты, андалузиты, силлиманиты, и предварительно термообработанную при температуре 1350-1450°С минеральную добавку, при этом минеральная добавка представляет собой, по крайней мере, один концентрат, выбранный из группы:

ильменитовый концентрат, содержащий, масс. %: TiO2 54,0-60,0; Fe2O3 23,0-30,0; Cr2O3 3,0-5,0; SiO2 2,0-4,0; Al2O3 1,5-4,0; MgO 1,0-3,0; MnO 1,0-2,0; P2O5 0,2-0,5; относительное изменение массы при прокаливании 0,1-0,3;

рутил-лейкоксеновый концентрат, содержащий, масс. %: TiO2 65,0-73,0; Fe2O3 7,0-15,0; Cr2O3 2,0-6,0; SiO2 2,0-4,0; Al2O3 2,0-4,0; MgO 0,8-3,0; MnO 1,0-2,5; P2O5 0,5-1,5; относительное изменение массы при прокаливании 0,5-1,5;

лейкоксеновый концентрат, содержащий, масс. %: TiO2 45,0-65,0; Fe2O3 4,0-8,0; SiO2 25,0-30,0; Al2O3 4,0-8,0; MgO 0,1-0,5; относительное изменение массы при прокаливании 0,3-0,6,

при соотношении компонентов шихты, масс. %: алюмосиликатное сырье 70,0-95,0; минеральная добавка 5,0-30,0, при этом проппант, полученный из данной шихты, включает в себя, по крайней мере, одну из товарных фракций, мкм: 1400-2000, 1000-1700, 850-1700, 850-1180, 600-1180, 425-850, 300-600, 212-425, 150-212 и менее 2000, при любом соотношении масс указанных фракций.

Нами впервые установлено, что использование при производстве проппанта, по крайней мере, одной из минеральных добавок: ильменитовый концентрат, рутил-лейкоксеновый концентрат, лейкоксеновый концентрат позволяет увеличить температурный интервал обжига гранул из алюмосиликатного сырья и увеличить прочность получаемого проппанта и, таким образом, повысить эффективность использования алюмосиликатного сырья и расширить сырьевую базу производства проппанта.

Основной оксид, содержащийся в минеральной добавке, - диоксид титана (TiO2). Диоксид титана обладает комплексом уникальных свойств, в том числе физической и химической стабильностью, низкой стоимостью и безопасностью, определяющих его важную роль для промышленности.

Добавка диоксида титана к алюмосиликатному сырью расширяет интервалы спекания и улучшает качество керамического материала. Добавка диоксида титана, позволяет стабилизировать физико-механические характеристики керамики на основе алюмосиликатов, уменьшая негативное влияние природных примесей. Проппанты с добавками диоксида титана отличаются хорошо окристаллизованной структурой. Относительная чистота корундовой фазы в алюмосиликатах с увеличенным содержанием TiO2 обязана именно тиалитовой фазе (твердый раствор Al2TiO3⋅Fe2TiO3⋅Ti3O5). При высокотемпературном процессе спекания часть позиций алюминия замещаются атомами Fe и Ti, оксидные примеси (Fe2O3, MgO, СаО) образуют твердые растворы на основе аносовита путем частичного замещения титана катионами 2-х и 3-х валентных металлов. Жидкая фаза облегчает диффузию примесных элементов в тиалитовую фазу, а структура тиалита способна принять эти примеси. После обжига алюмосиликатного сырья с добавками диоксида титана образуется керамическая структура с основными кристаллическими фазами: корунд, муллит и твердый раствор на основе тиалита (Al2TiO3⋅Fe2TiO3). Тиалитовая фаза, которая концентрирует в своей решетке большинство примесей из алюмосиликатов, обеспечивает снижение количества примесей в основной структурообразующей муллито-корундовой фазе, а также и уменьшение силикатных соединений в зернограничной фазе.

В России наиболее перспективными источниками диоксида титана являются ильменитовый концентрат и рутил-лейкоксеновый концентрат - продукция Туганского Горно-обогатительного комбината (ТГОК «ИЛЬМЕНИТ») - уникальное месторождение и производство в России, и лейкоксеновый концентрат - продукция Ярегского рудного узла (Южный Тиман), являющаяся наиболее дешевым и доступным источником оксида титана. Более 50% разведанных запасов титанового сырья в России сосредоточено в Ярегском нефтетитановом месторождении в Республике Коми. Основным титаносодержащим минералом Ярегского месторождения является лейкоксен, представляющий собой полиминеральный агрегат, состоящий в основном из микрокристаллов диоксида титана, разного количества тонкоизмельченного кварца в срастании с алюмосиликатами.

Ильменитовый концентрат, соответствующий ТУ 07.29.19-010-58914756-2020, имеет химический состав, масс. %: TiO2 не менее 54,0; Al2O3 не более 4,0; Fe2O3 не более 30,0; SiO2 не более 4,0; влажность не более 0,5.

Химический состав рутил-лейкоксенового концентрата в соответствии с ТУ 07.29.19-011-58914756-2020, масс. %: TiO2 не менее 65,0; Al2O3 не более 4,0; Fe2O3 не более 15,0; SiO2 не более 4,0; влажность не более 0,5.

Лейкоксеновый концентрат, который соответствует ТУ 07.29.19-004-87707082-2018, содержит, масс. %: TiO2 не менее 45,0; Al2O3 не более 8,0; Fe2O3 не более 8,0.

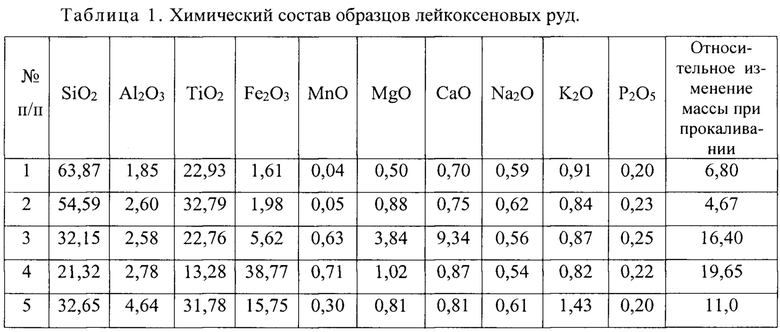

Ильменитовый и рутил-лейкоксеновый концентраты выделяют при обогащении тита-номагнетитовых железных руд, в котором содержится, масс. %: TiO2 40-60, FeO+Fe2O3 ~ 50 и пустой породы (CaO, MgO, Al2O3, SiO2) 5-7, причем титан в виде минерала ильменита FeO⋅TiO2. Лейкоксеновый концентрат получают обогащением лейкоксеновых руд, химический состав которых приведен в таблице 1 /10/.

Химический состав ильменитового концентрата, использованного при получении проппанта в приведенных примерах данного изобретения, следующий, масс. %: TiO2 58,8; Fe2O3 26,29; Cr2O3 4,39; SiO2 3,32; Al2O3 3,76; MgO 1,03; MnO 1,18; P2O5 0,32; относительное изменение массы при прокаливании 0,20; прочие - 0,71.

Химический состав рутил-лейкоксенового концентрата, использованного при получении проппанта в приведенных примерах данного изобретения, следующий, масс. %: TiO2 69,8; Fe2O3 12,45; Cr2O3 4,74; SiO2 3,47; Al2O3 3,51; MgO 1,03; MnO 1,88; P2O5 0,97; относительное изменение массы при прокаливании 0,81; прочие 1,34.

В примерах данного изобретения использовали лейкоксеновый концентрат следующего химического состава, масс. %: TiO2 57,63; Fe2O3 6,74; SiO2 28,81; Al2O3 6,15; MgO 0,13; прочие 0,54. /11/.

Проппант получали в высокоскоростном смесителе-грануляторе с центральной роторной мешалкой. Грануляцию проводили в соответствии с патентами /2, 12/. При получении гранул проводят помол шихты, состоящей из предварительно термообработанного при температуре 850-1450°С алюмосиликатного сырья, по крайней мере, одного компонента из: бокситы, каолины, кианиты, андалузиты, силлиманиты, и предварительно термообработанной при температуре 1350-1450°С минеральной добавки, по крайней мере одного компонента из: ильменитовый концентрат, рутил-лейкоксеновый концентрат, лейкоксеновый концентрат. Помол шихты проводят до содержания частиц с размерами менее 63 мкм >90,0 мас. % при среднем размере частиц 3,0-5,0 мкм. Измельченную шихту гранулируют в смесителе-грануляторе с использованием связующего: 3%-го водного раствора карбоксиметилцеллюлозы или метилцеллюлозы, или лигносульфонатов техническим при количестве связующего 10,0-40,0% от массы шихты. Полученные гранулы сушат при 200-650°С, рассевают на соответствующие фракции, обжигают во вращающейся печи при 1100-1500°С, охлаждают до температуры окружающей среды и рассевают полученный проппант на товарные фракции. Температура сушки определяется количеством связующего при грануляции - увеличение связующего требует увеличения температуры сушки. Выбранный интервал сушки обеспечивает минимальное время сушки при сохранении прочности высушенных гранул.

Для получения проппанта использование в качестве алюмосиликатного сырья бокситов, каолинов, кианитов, андалузитов, силлиманитов обосновано, во-первых, возможностью получить прочную муллитокорундовую структуру проппанта, пригодного для добычи нефти и газа при любых условиях залегания месторождений; во-вторых, доступностью этих видов минерального сырья, что обеспечивает экономическую эффективность производства проппанта. Проппант, полученный из алюмосиликатного сырья, как правило, используют при пластовых давлениях до 10000 psi (68,9 МПа).

Алюмосиликатное сырье, применяемое для получения проппанта: бокситы, каолины, кианиты, андалузиты, силлиманиты, предварительно обжигали при температуре 850-1450°С .Такой диапазон температур обжига исходного сырья определяется содержанием в нем оксида алюминия. При этих температурах происходит активизация кристаллической структуры компонентов алюмосиликатного сырья, что обеспечивает минимизацию объемных изменений при обжиге гранул.

Предварительную термообработку минеральной добавки проводят при температуре 1350-1450°С. Такой температурный режим обжига ильменитового, рутил-лейкоксенового и лейкоксенового концентратов способствует перекристаллизации и укрупнению зерен рутила (TiO2) от 1-5 до 70-250 мкм. В условиях обжига перекристаллизация и укрупнение зерен рутила начинаются при температуре 1350°С, и с повышением температуры до 1450°С постепенно ускоряются. Одновременно происходит превращение кварца в кристобалит, который образует мелкодисперсную хорошо кристаллизованную микроструктуру. Небольшая часть SiO2 связывается с примесными компонентами концентрата в силикаты сложного состава. Силикаты в условиях обжига с кристобалитом образуют твердый раствор в виде стекла и распределяются по границам между зернами рутила и свободного кристобалита. При охлаждении обожженных концентратов стекло кристаллизуется с выделением тонкодисперсных кристаллов кристобалита и силикатов, что создает благоприятные условия для совместного помола с предварительно термообработанным алюмосиликатным сырьем /13/.

В данном изобретении для получения гранул использовали связующие, которые обладают высокими адгезионными свойствами по отношению к минеральным источникам сырья. Из таких связующих наиболее доступными являются карбометилцеллюлоза, метилцеллюлоза, лигносульфаты технические. Все перечисленные связующие при растворении в воде образуют золь-гель растворы, которые содержат во взвешенном состоянии наночастицы, обладающие высокой поверхностной энергией. Обволакивая частицы измельченного минерального сырья, связующее создает условия для возникновения прочных связей между этими частицами. Механизм действия всех предлагаемых в данной заявке связующих одинаков, и достаточно близки технические результаты их применения.

Следует обратить внимание, что среди товарных фракций, на которые рассевают проппант в соответствии с данным изобретением, есть фракция менее 14 меш (менее 2000 мкм). Это полифракционный проппант, описанный в патенте /14/. Полифракционный проппант имеет ряд преимуществ по сравнению с фракционным проппантом. Несмотря на то, что в настоящее время при выполнении ГРП применяют лишь проппант определенных фракций, в перспективе, по мере освоения новых способов использования проппанта, полифракционный проппант станет преобладающим.

Ниже приведены примеры, которыми подтверждаются, но не исчерпываются возможности использования шихты при получении проппанта в соответствии с данным изобретением.

Пример 1. Шихта для получения проппанта в количестве 1000 г содержит 900 г (90,0 масс. %) алюмосиликатного сырья - предварительно термообработанный при 1200°С боксит (ТУ 1512-006-00200992-2001), содержащий, масс. %: Al2O3 68,3; Fe2O3 9,7; SiO2 16,4; TiO2 4,2; CaO+MgO 0,9; Na2OK2O 0,5 и 100 г (10,0 масс. %) минеральной добавки - предварительно термообработанный при 1400°С ильменитовый концентрат. Грануляцию предварительно измельченной шихты проводили в смесителе-грануляторе Eirich при подаче связующего - 3,0% водного раствора карбометилцеллюлозы (ТУ 2231-001-53535770-2010) в количестве 300 г (30,0 масс. %) и, после образования гранул дополнительно в гранулятор добавляли 150 г предварительно измельченной шихты. Высушенные при температуре 400°С гранулы обжигали при температуре 1400°С. Обожженные гранулы рассевали на товарные фракции, мкм: 1400-2000, 850-1180, 425-850, 212-425 и менее 150 при соотношении их масс 1:3:3:1:1. Пикнометрическая плотность полученного проппанта составляла 3,0 г/см3.

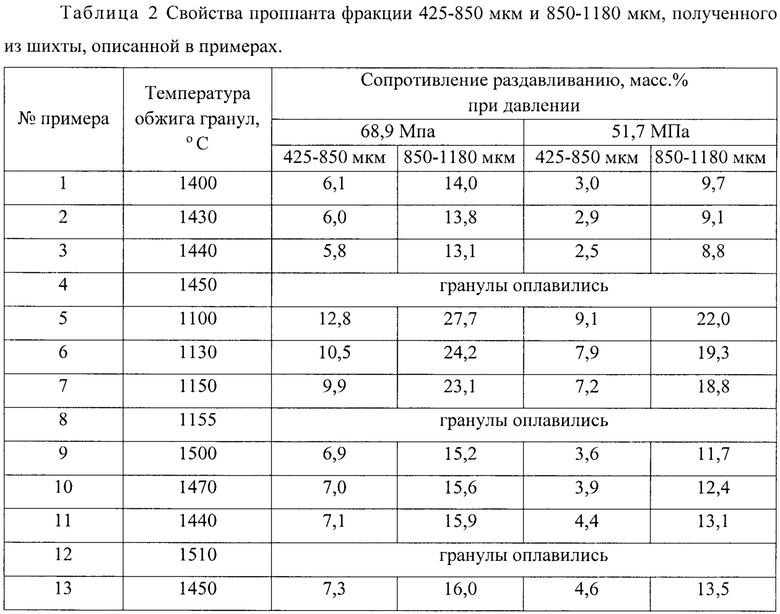

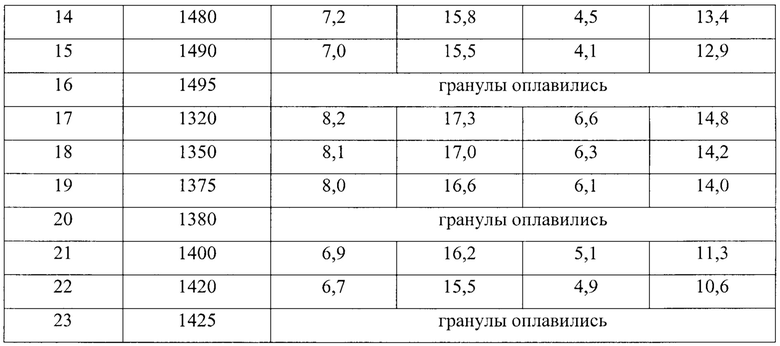

Свойства проппанта фракции 425-850 мкм и 850-1180 мкм, полученного в соответствии с приведенными примерами, приведены в таблице 2. Температурный интервал спекания высушенных гранул определяли как интервал между минимальной температурой, при которой начинается спекание гранул, и температурой, при которой гранулы расплавляются за счет образования жидкой фазы. При такой температуре образуется некондиционный проппант.

Пример 2. Проппант из шихты как в примере 1, отличающийся тем, что высушенные гранулы обжигали при температуре 1430°С.

Пример 3. Проппант из шихты как в примере 1, отличающийся тем, что высушенные гранулы обжигали при температуре 1440°С.

Пример 4. Проппант из шихты как в примере 1, отличающийся тем, что высушенные гранулы обжигали при температуре 1450°С. Гранулы оплавились. Рассев на фракции невозможен.

Пример 5. Шихта для получения проппанта как в примере 1, отличающаяся тем, что содержит 800 г (80 масс. %) алюмосиликатного сырья - предварительно термообработанного при температуре 850°С каолина (ТУ 5729-070-00284530-96), содержащего мас. %: Al2O3 29,5; SiO2 65,7; Fe2O3 1,2; TiO2 1,4; СаО 0,5; MgO 0,5; Na2O 0,8; Ka2O 0,4 и 200 г (20 масс. %) минеральной добавки - предварительно термообработанный при температуре 1450°С рутил-лейкоксеновый концентрат. В качестве связующего использовали 3-% раствор метилцеллюлозы (ТУ 6-05-1857-78) в количестве 100 г (10,0 масс. %). Обжиг высушенных при температуре 200°С гранул осуществляли при температуре 1100°С. Пикнометрическая плотность полученного проппанта составляла 1,5 г/см3.

Пример 6. Проппант из шихты как в примере 4, отличающийся тем, что высушенные гранулы обжигали при температуре 1130°С.

Пример 7. Проппант из шихты как в примере 4, отличающийся тем, что высушенные гранулы обжигали при температуре 1150°С.

Пример 8. Проппант из шихты как в примере 4, отличающийся тем, что высушенные гранулы обжигали при температуре 1155°С. Гранулы оплавились. Рассев на фракции невозможен.

Пример 9. Шихта для получения проппанта как в примере 1, отличающаяся тем, что содержит 700 г (70 масс. %) алюмосиликатного сырья - предварительно термообработанного при температуре 1450°С кианита (ТУ 14-10-017-98), содержащего мас. %: Al2O3 62,25; SiO2 37,53; СаО 0,18; K2O 0,04 и 300 г (30 масс. %) минеральной добавки - предварительно термообработанного при температуре 1350°С ильменитового концентрата. В качестве связующего использовали 3-% раствор лигносульфатов технических (ТУ 13-0281036-029-94) в количестве 400 г (40,0 масс. %). Обжиг высушенных при температуре 650°С гранул осуществляли при температуре 1500°С. Пикнометрическая плотность полученного проппанта составляла 2,8 г/см3.

Пример 10. Проппант из шихты как в примере 7, отличающийся тем, что высушенные гранулы обжигали при температуре 1470°С.

Пример 11. Проппант из шихты как в примере 7, отличающийся тем, что высушенные гранулы обжигали при температуре 1440°С.

Пример 12. Проппант из шихты как в примере 7, отличающийся тем, что высушенные гранулы обжигали при температуре 1510°С. Гранулы оплавились. Рассев на фракции невозможен.

Пример 13. Шихта для получения проппанта как в примере 1, отличающаяся тем, что содержит 950 г (95,0 масс. %) алюмосиликатного сырья - предварительно термообработанного при температуре 1400°С силлиманита (ТУ 39-0147001-105-93), содержащего мас. %: Al2O3 57,3; Fe2O3 1,8; SiO2 38,5; TiO2 2,2; СаО 0,1; K2O+Na2O 0,1 и 50 г (5,0 масс. %) минеральной добавки - предварительно термообработанного при температуре 1350°С рутил-лейкоксено-вого концентрата. В качестве связующего использовали 3-% водный раствор карбометилцел-люлозы (ТУ 2231-001-5353570-2010) в количестве 350 г (35,0 масс. %). Обжиг высушенных при температуре 500°С гранул осуществляли при температуре 1450°С. Пикнометрическая плотность полученного проппанта составляла 2,7 г/см3.

Пример 14. Проппант из шихты как в примере 10, отличающийся тем, что высушенные гранулы обжигали при температуре 1480°С.

Пример 15. Проппант из шихты как в примере 10, отличающийся тем, что высушенные гранулы обжигали при температуре 1490°С.

Пример 16. Проппант из шихты как в примере 10, отличающийся тем, что высушенные гранулы обжигали при температуре 1495°С. Гранулы оплавились. Рассев на фракции невозможен.

Пример 17. Шихта для получения проппанта как в примере 1, отличающаяся тем, что содержит 750 г (75,0 масс. %) алюмосиликатного сырья - предварительно обожженного при 1250°С андалузита, содержащего мас. %: Al2O3 63,18; SiO2 35,32; CaO+MgO 1,45; K2O 0,05 и 250 г (25,0 масс. %) минеральной добавки - предварительно термообработанного при температуре 1420°С лейкоксенового концентрата. В качестве связующего использовали 3-% водный раствор карбометилцеллюлозы (ТУ 2231-001-53535770-2010) в количестве 250 г (25,0 масс. %). Обжиг высушенных при температуре 350°С гранул осуществляли при температуре 1320°С. Пикнометрическая плотность полученного проппанта составляла 2,5 г/см3.

Пример 18. Проппант из шихты как в примере 13, отличающийся тем, что высушенные гранулы обжигали при температуре 1350°С.

Пример 19. Проппант из шихты как в примере 13, отличающийся тем, что высушенные гранулы обжигали при температуре 1375°С.

Пример 20. Проппант из шихты как в примере 13, отличающийся тем, что высушенные гранулы обжигали при температуре 1380°С. Гранулы оплавились. Рассев на фракции невозможен.

Пример 21. Проппант получен из шихты как в примере 1, отличающейся тем, шихта содержит 1000 г (100,0 масс. %) алюмосиликатного сырья - предварительно термообработанный при 1200°С боксит (ТУ 1512-006-00200992-2001), содержащий, масс. %: Al2O3 68,3; Fe2O3 9,7; SiO2 16,4; TiO2 4,2; CaO+MgO 0,9; Na2O+K2O 0,5 (без минеральной добавки). Обжиг высушенных гранул осуществляли при температуре 1400°С.

Пример 22. Проппант, как в примере 16, отличающийся тем, что обжиг высушенных гранул осуществляют при температуре 1420°С.

Пример 23. Проппант, как в примере 16, отличающийся тем, что обжиг высушенных гранул осуществляют при температуре 1425°С. Гранулы оплавились. Рассев на фракции невозможен.

В примерах 21-23 для сравнения приведены свойства и условия получения проппанта из боксита без минеральной добавки.

Как видно из данных, приведенных в таблице 2, температурный интервал обжига высушенных гранул, полученных из предварительно термообработанного алюмосиликатного сырья с предварительно термообработанной минеральной добавкой, составляет от 40°С до 60°С, в то время как температурный интервал спекания высушенных гранул из предварительно термообработанного боксита без минеральной добавки составляет всего 20°С. При этом массовый процент разрушенных гранул при данном давлении у проппанта с минеральной добавкой меньше, то есть механическая прочность больше, чем у проппанта без минеральной добавки. Полимерное покрытие проппанта не изменяет установленные в данном изобретении закономерности влияния титансодержащих минеральных добавок на свойства проппанта, позволяя предотвратить их обратный вынос при добыче нефти и газа методом ГРП.

Список использованных источников публикаций

1. Симановский Б.А., Розанов О.М., Константинов С. В., Казаков А.И., Николаев В.И., Иллариошкин О.Е. Шихта для производства гранул и способ их получения. Патент RU №2014281. 15.06.1994.

2. Симановский Б.А., Розанов О.М., Можжерин В.А. Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Г.Н., Штерн Е.А. Способ переработки алюмокремниевого сырья. Патент RU №2140874. 10.11.1999.

3. Можжерин В.А., Сакулин В.Я., Мигаль В.П., Новиков А.Н., Салагина Г.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Проппант и способ его получения. Патент RU №2267010. 27.12.2005.

4. Можжерин В.А., Сакулин В.Я., Мигаль В.П., Новиков А.Н., Салагина Г.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Пористый проппант и способ его получения. Патент RU №2339670. 27.11.2008.

5. Можжерин В.А., Сакулин В.Я., Мигаль В.П., Новиков А.Н., Салагина Г.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Проппант и способ его получения. Патент RU №2392295. 20.06.2010.

6. Можжерин В.А., Сакулин В.Я., Мигаль В.П., Новиков А.Н., Салагина Г.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Способ получения проппанта и проппант.Патент RU №2518618. 10.06.2014.

7. Welton Thomas D. Scale Inhibiting Particulates. Заявка США №20120122741. 17.05.2012.

8. Rumpf D.S., Lemieux P.R. Method for making lightweight proppant for oil and gas wells. Патент США №4977116. 11.12.1990.

9. Можжерин B.A., Сакулин В.Я., Мигаль В.П., Новиков А.Н., Салагина Т.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Шихта и способ получения проппанта. Патент RU №2608100. 13.01.2017.

10. В.Г. Колокольцев. Новое о титаноносности Ярегского рудного узла (Южный Тиман). Металлогения 2016.

11. К.Л. Занавескин, Р.В. Лукашев, А.Н. Масленников, А.В. Терехов, М.Н. Махин, Л.Н. Занавескин. Получение пористых материалов из лейкоксенового концентрата. Неорганические материалы. Январь 2016.

12. Симановский Б.А., Розанов О.М., Можжерин В.А., Сакулин В.Я., Новиков Н.А., Салагина Г.Н., Штерн Е.А. Способ переработки алюмокремниевого сырья. Патент RU №2129987. 10.05.1999.

13. Садыков Г.Б., Зеленова И.М., Баканов В.К., Федун М.П. Способ получения искусственного рутила из лейкоксенового концентрата. Патент RU №2216517. 20.11.2003.

14. Можжерин В.А., Сакулин В.Я., Мигаль В.П., Новиков А.Н., Салагина Г.Н.; Симановский Б.А., Розанов О.М. Шихта для получения полифракционного проппанта, способ его получения и применения при гидроразрыве пласта. Патент RU №2760662, 29.11.2021.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА, ПРОППАНТ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2023 |

|

RU2832656C1 |

| МНОГОСЛОЙНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568486C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2014 |

|

RU2559266C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2016 |

|

RU2644369C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИФРАКЦИОННОГО ПРОППАНТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПРИ ГИДРОРАЗРЫВЕ ПЛАСТА | 2020 |

|

RU2760662C1 |

Изобретение относится к производству проппанта - керамических гранул, применяемых при добыче нефти и газа методом гидравлического разрыва пласта. Технический результат - увеличение механической прочности проппанта, расширение сырьевой базы производства проппанта. Шихта для получения проппанта в виде гранул включает предварительно термообработанное при температуре 850-1450°С по крайней мере одно алюмосиликатное сырье, выбранное из группы: бокситы, каолины, кианиты, андалузиты, силлиманиты, и предварительно термообработанную при температуре 1350-1450°С минеральную добавку при следующем соотношении компонентов, мас.%: алюмосиликатное сырье 70,0-95,0; минеральная добавка 5,0-30,0. Минеральная добавка представляет собой по крайней мере один концентрат, выбранный из группы: ильменитовый концентрат, рутил-лейкоксеновый концентрат, лейкоксеновый концентрат. Ильменитовый концентрат содержит, мас.%: TiO2 54,0-60,0; Fe2O3 23,0-30,0; Cr2O3 3,0-5,0; SiO2 2,0-4,0; Al2O3 1,5-4,0; MgO-1,0-3,0; MnO 1,0-2,0; P2O5 0,2-0,5; относительное изменение массы при прокаливании 0,1-0,3. Рутил-лейкоксеновый концентрат содержит, мас.%: TiO2 65,0-73,0; Fe2O3 7,0-15,0; Cr2O3 2,0-6,0; SiO2 2,0-4,0; Al2O3 2,0-4,0; MgO 0,8-3,0; MnO 1,0-2,5; P2O5 0,5-1,5; относительное изменение массы при прокаливании 0,5-1,5. Лейкоксеновый концентрат содержит, мас.%: TiO2 45,0-65,0; Fe2O3 4,0-8,0; SiO2 25,0-30,0; Al2O3 4,0-8,0; MgO 0,1-0,5; относительное изменение массы при прокаливании 0,3-0,6. Проппант представляет собой гранулы с пикнометрической плотностью 1,5-3,0 г/см3 из указанной выше шихты, обожженные при температуре 1100-1500°С, по крайней мере одной из фракций, мкм: 1400-2000, 1000-1700, 850-1700, 850-1180, 600-1180, 425-850, 300-600, 212-425, 150-212 и менее 2000, при любом соотношении масс указанных фракций. 2 н. и 1 з.п. ф-лы, 2 табл., 23 пр.

1. Шихта для получения проппанта в виде гранул, включающая предварительно термообработанное при температуре 850-1450°С по крайней мере одно алюмосиликатное сырье, выбранное из группы: бокситы, каолины, кианиты, андалузиты, силлиманиты, и предварительно термообработанную при температуре 1350-1450°С минеральную добавку, отличающаяся тем, что минеральная добавка представляет собой по крайней мере один концентрат, выбранный из группы:

ильменитовый концентрат, содержащий, мас.%: TiO2 54,0-60,0; Fe2O3 23,0-30,0; Cr2O3 3,0-5,0; SiO2 2,0-4,0; Al2O3 1,5-4,0; MgO 1,0-3,0; MnO 1,0-2,0; Р2О5 0,2-0,5; относительное изменение массы при прокаливании 0,1-0,3;

рутил-лейкоксеновый концентрат, содержащий, мас.%: TiO2 65,0-73,0; Fe2O3 7,0-15,0; Cr2O3 2,0-6,0; SiO2 2,0-4,0; Al2O3 2,0-4,0; MgO 0,8-3,0; MnO 1,0-2,5; Р2О5 0,5-1,5; относительное изменение массы при прокаливании 0,5-1,5;

лейкоксеновый концентрат, содержащий, мас.%: TiO2 45,0-65,0; Fe2O3 4,0-8,0; SiO2 25,0-30,0; Al2O3 4,0-8,0; MgO 0,1-0,5; относительное изменение массы при прокаливании 0,3-0,6,

при соотношении компонентов шихты, мас.%: алюмосиликатное сырье 70,0-95,0; минеральная добавка 5,0-30,0.

2. Проппант в виде гранул с пикнометрической плотностью 1,5-3,0 г/см3 из шихты по п. 1, обожженных при температуре 1100-1500°С, по крайней мере одной из фракций, мкм: 1400-2000, 1000-1700, 850-1700, 850-1180, 600-1180, 425-850, 300-600, 212-425, 150-212 и менее 2000, при любом соотношении масс указанных фракций.

3. Проппант по п. 2, отличающийся тем, что указанные гранулы дополнительно содержат полимерное покрытие из фенолформальдегидных или эпоксидных смол.

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1998 |

|

RU2145313C1 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447126C2 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| US 9587170 B2, 07.03.2017. | |||

Авторы

Даты

2023-06-21—Публикация

2022-08-03—Подача