Изобретение относится к производству проппанта и его применению при добыче нефти и газа методом гидравлического разрыва пласта (ГРП).

Гидравлический разрыв пласта - эффективный способ добычи нефти и газа, позволяющий значительно увеличить производительность скважин. Сущность метода ГРП заключается в закачивании под большим давлением вязкой жидкости в нефте- и газоносные пласты, в результате чего в продуктивном пласте образуются трещины, в которые проникает жидкость гидроразрыва. Для сохранения трещин в разомкнутом состоянии в закачиваемую жидкость добавляют сферические гранулы (проппант), которые, проникая с жидкостью в трещину и заполняя ее, создают прочный расклинивающий каркас с высокой проницаемостью для нефти и газа. Проппант отличаются способностью выдерживать высокие пластовые давления и противостоять агрессивной среде при высоких температурах.

В зависимости от условий эксплуатации используют различные виды проппанта -кварцевый песок, керамический проппант, кварцевый песок и керамический проппант со смоляным покрытием. Керамический проппант, как правило, получают из алюмосиликатного или магнийсиликатного сырья. Крайне редко используют керамический проппант из чистых оксидов.

Использование алюмосиликатного сырья для производства проппанта позволяет получать прочную муллито-корундовую структуру обожженных гранул, что дает возможность применять такой проппант в любых условиях добычи нефти и газа методом гидроразрыва пласта. Однако качество алюмосиликатного сырья ухудшается - уменьшается содержание оксида алюминия при увеличении содержания оксида кремния. Это приводит к изменению кристаллической структуры проппанта и уменьшению его механической прочности. Для улучшения физико-химических свойств алюмосиликатного проппанта используют различные добавки, в том числе техногенные отходы, влияющие на условия получения проппанта и его характеристики.

При проведении ГРП традиционно применяют различные товарные фракции проппанта, такие как, (меш-мкм): (16/30-1180/600), (20/40-850/425), (30/50-600/300), (40/70-425/212), (70/100-212/150). Реже используют фракции, (меш-мкм): 10/14-2000/1400), (12/18-1700/1000), (12/20-1700/850), (16/20-1180/850). Выделение заданных фракций проппанта из общего количества полученного грануляцией исходного порошкообразного материала - значительная часть общей технологии производства проппанта. Иногда, требуемые товарные фракции проппанта составляют менее 50,0 масс. % от общего количества полученных гранул. Это требует возврата некондиционных гранул в начало технологического процесса, что снижает производительность оборудования и увеличивает себестоимость проппанта.

При гидроразрыве в породе продуктивного пласта образуется огромное количество трещин различного размера, по которым углеводороды поступают в ствол скважины. Как правило, ширина трещины уменьшается от ее устья до истоков, где преобладают очень узкие трещины (капилляры). Производительность скважины определяется эффективной длиной трещин гидроразрыва, т.е. той частью трещин, которая заполнена проппантом. Поэтому важно максимально заполнить трещины проппантом. В частности, этим объясняется применение различных фракций проппанта при ГРП. В начале операции ГРП в рабочую жидкость подают мелкую фракцию, чтобы заполнить истоки трещины, затем увеличивают размер фракций проппанта.

Известно большое количество запатентованных составов алюмосиликатного проппанта, способов получения проппанта и применения при гидроразрыве. Как правило, в шихте при получении алюмосиликатного проппанта для улучшения его свойств присутствуют минеральные добавки, а при использовании проппанта в процесс гидроразрыва применяют его различные фракции.

Прочный проппант, содержащий золу, образующуюся при сжигании углей, предложен в изобретении /1/. Для получения проппанта используют золу в смеси с фосфорной кислотой, которая создает прочную связь между твердыми исходными частицами. Для улучшения свойств проппанта в его состав вводят соединения многовалентных ионов, которые также увеличивают прочность структуры проппанта. Кроме того, предложено наносить смоляное покрытие на поверхность гранул.

Спеченный проппант, полученный из сырья, содержащего щелочноземельные металлы, описан в патенте /2/. В качестве исходного материала авторы предлагают использовать различные виды алюмосиликатного сырья. В качестве спекающих добавок - пыль печей кальцинации, известняк, известь, золу, тальк, доломит, оливин.

Авторы патента /3/ предлагают получать проппант из алюмосиликатного сырья - смеси боксита или каолина или глины и белитового шлама - отхода глиноземного производства, содержащей 0,5-30,0 масс. % белитового шлама.

В патенте /4/ для получения проппанта предлагается смесь каолиновой глины и аморфного микрокристаллического кремнезема. Каолиновые глины предварительно обжигают при температуре ниже температур образования муллита и кристобалита в течение времени, достаточного для уменьшения потерь при прокаливании при 1400°С до не более 12%. Добавка аморфного микрокристаллического кремнезема, который отличается высокой химической активностью, позволяет уменьшить температуру спекания, не снижая прочность проппанта. Однако аморфный микрокристаллический кремнезем является дорогостоящим реагентом, что увеличивает себестоимость проппанта.

Проппант и способ его применения описан в патенте /5/. Способ получения проппанта полученного из каолина, в частности, включает сортировку высушенных гранул и сортировку обожженного продукта по требуемым диапазонам размеров.

В способе гидравлического разрыва пласта в скважине /6/ в скважину закачивают проппант разных фракций - 12/18 меш и 20/40 меш.

Для интенсификации работы скважины в соответствии с патентом /7/ на начальной стадии используют фракцию 20/40 меш, затем основные фракции - 16/30 меш и 16/20 меш.

На начальной стадии ГРП при интенсификации работы скважины, как описано в патенте, /8/ используют мелкий проппант размерностью не крупнее 30/60 меш, а в основном процессе гидроразрыва применяют фракции проппанта с размерностью 16/20 меш и более в объеме 60-90% от общего количества проппанта.

Известно устройство для классификации сыпучих материалов вибрационным сепарированием /9/, в котором осуществляется разделение сыпучих материалов по крупности за счет вибрации наклонного короба, из которого гранулы различных фракций поступают в отдельные емкости. Недостатком данного способа является невозможность непрерывной подачи из одной емкости гранул при постоянном увеличении размера гранул. Этот принцип сепарации аналогичен просеиванию или грохочению через вибрирующие сита и решетки.

Наиболее близким по технической сущности к заявляемому изобретению является патент /10/, в котором шихта для получения проппанта содержит минеральное сырье, спекающую добавку и техногенные отходы - один компонент из: межсланцевая глина; отходы добычи бокситов: вскрышная порода, подошва рудного тела. Проппант из указанной шихты рассевают на товарные фракции - по крайней мере, одну из, (меш-мкм): (10/14-2000/1400), (12/18-1700/1000), (12/20-1700/850), (16/20-1180/850), (16/30-1180/600), (20/40-850/425), (30/50-600/300), (40/70-425/212), (70/100-212/150) и (менее 100 - менее 150), при любом соотношении их масс.

Недостатком данного прототипа и ранее известных изобретений является необходимость выделения заданных фракций проппанта. Это не только усложняет процесс производства проппанта, но и неэффективно при его использовании. Кроме того, шихта, заявленная в прототипе, не позволяет увеличить механическую прочность проппанта, т.к. спекающие добавки лишь снижают температуру спекания гранул.

Шихта для получения полифракционного проппанта, способ его получения и применения при гидроразрыве пласта, описанные в данном изобретении, позволяют устранить недостатки прототипа и приведенных аналогов.

Задачей изобретения является получение полифракционного проппанта из шихты, содержащей алюмосиликатное сырье и модифицирующую добавку, упрочняющую структуру обожженных гранул проппанта, увеличение эффективности производства проппанта за счет упрощения технологии его производства при максимальном использовании получаемого продукта и повышение эффективности применения проппанта при добыче нефти и газа методом гидроразрыва пласта за счет максимального заполнения им трещин гидроразрыва.

Поставленная задача решается тем, что полифракционный проппант используемый при добыче нефти и газа методом гидравлического разрыва пласта получают в виде гранул с кажущейся плотностью 1,6-3,0 г/см3 и размерами не более 2000 мкм (Dmax) из шихты, включающей предварительно обожженное при 1000-1400°С алюмосиликатное сырье - бокситы, или каолины, или кианиты, или андалузиты, или силлиманиты, и модифицирующую добавку - смесь ванадийсодержащего остатка от сжигания мазута, содержащего, масс. %: V2O5 – 2,5-22,5; СаО - 7,0-8,0; Al2O3 - 22,0-26,0; SiO2 - 41,0-46,0; MgO - 3,0-4,0; Fe2O3 - 4,0-5,5; С - 0,5-8,0 и низкотемпературной модификации оксида алюминия - γ-Al2O3, полученного термообработкой при 530-670°С гидроксида алюминия, выделенного карбонизацией алюминатных растворов, причем количество ванадийсодержащего остатка от сжигания мазута составляет 15,0-80,0 масс. %, а предварительно термообработанного гидроксида алюминия - остальное. Грануляцию измельченной шихты, содержащей 50,0-95,0 масс. % алюмосиликатного сырья, модифицирующая добавка - остальное, проводят в смесителе-грануляторе при введении связующего - карбометилцеллюлоза, или метилцеллюлоза, или лигносульфаты технические, или силикат натрия, количество которого составляет 10,0-40,0 масс. % от массы шихты. Из высушенных при температуре 150-600°С гранул выделяют фракцию не более 2200 мкм. Высушенные гранулы обжигают при температуре 1000-1450°С, охлаждают и выделяют фракцию не более Dmax - 2000 мкм. Полученный полифракционный проппант в процессе гидроразрыва загружают в бункера для сыпучих материалов, из которых проппант подают при постоянном увеличении размера гранул для смешения с рабочей жидкостью гидроразрыва и заполнения трещин гидроразрыва в породе продуктивных слоев.

В соответствии с данным изобретением способ применения полифракционного проппанта возможен в двух вариантах, в зависимости от конструкции бункера.

В первом варианте полифракционный проппант разделяют по размерам гранул внутри бункера за счет его вибрации в вертикальной плоскости с вынуждающим усилием 5 кН, что обеспечивает распределение гранул по размеру по вертикали бункера от самых мелких в нижней части до самых крупных в верхней части бункера. После разделения гранул по размеру внутри бункера, его вибрацию прекращают и производят выгрузку сыпучего материала. При таком распределении гранул первоначально выгружают из бункера самый мелкий проппант, постепенно увеличивая его размер по мере выгрузки и смешивания с рабочей жидкостью гидроразрыва. Данный способ применения полифракционного проппанта возможен при равномерной массовой выгрузке гранулированного материала из бункера, у которого внутренний угол конусной части не более 45°. Такая конструкция бункера позволяет избежать перемешивания гранул во время выгрузки, т.е. последовательно послойно проппант выгружается из бункера.

Второй вариант способа применения полифракционного проппанта основан на том, что, как экспериментально установлено, при внутреннем угле конусной части бункера более 60°, при выгрузке полифракционного проппанта первоначально выгружается центральная часть содержимого бункера, т.е. образуется воронка. Затем выгружается периферийная часть гранулированного материала. Эмпирически показано /11/, что в процессе загрузки гранул в центральной части бункера накапливаются гранулы меньших размеров, а более крупные гранулы имеют тенденцию скатываться вдоль свободной поверхности и накапливаться в области боковой стенки бункера. Таким образом, при загрузке в бункер происходит сепарация полифракционного проппанта с увеличением размера гранул от центральной (осевой) части бункера к его периферии. При внутреннем угле конусной части бункера 60-150° осуществляется второй вариант применения полифракционного проппанта с выгрузкой без предварительной вибрации бункера.

Предложенные варианты способа применения проппанта дают возможность максимально заполнять трещину гидроразрыва, а, следовательно, обеспечить максимальную продуктивность скважины.

Сегрегация, вызванная вибрацией в гранулированной смеси, известна из ряда научных публикаций. Нет единой теории, объясняющей механизм этого явления и влияния различных факторов на сегрегацию. При вибрации более крупные гранулы поднимаются вверх при одинаковой плотности с другими гранулами. Исследованиями /12, 13/ показано, что явление сегрегации вызвано различными механизмами в пределах различных режимов вибрации. При слабой вибрации сегрегация в основном обусловлена геометрическим эффектом и инерцией. При умеренной вибрации сегрегация может быть значительно усилена с появлением конвекции. Во время вибрации более мелкие гранулы проскальзывают в пустоты, образовавшиеся под более крупными гранулами, механизм (обычно называемый «перколяцией» или «фильтрацией»), производящий восходящие движения более крупных гранул. На высоких частотах вибрации возникает псевдоожижение гранулированного материала, что может нарушить сегрегацию, образованную умеренной вибрацией. Как правило, экспериментально определяют, при какой вибрации наиболее эффективно разделение гранулированного материала по размерам частиц. Параметры вибрации зависят от массы гранулированного материала, удельной плотности гранул, размеров и формы емкости (бункера), гранулометрического состава полифракционного гранулята.

Сегрегация гранулированного материала происходит и при центрическом заполнении бункера. Теоретическими расчетами показано, а экспериментально подтверждено /14, 15/, что при заполнении гранулированным порошком с различными размерами гранул бункера в центральной части емкости накапливаются гранулы меньших размеров, а более крупные гранулы располагаются вблизи стенок бункера.

Многостадийный гидроразрыв пласта (МГРП) - одна из самых передовых технологий в нефтяной отрасли, наиболее эффективен для горизонтальных скважин. Отличие МГРП от 1-стадийного ГРП в том, что проводятся поочередно, цикл за циклом, несколько гидроразрывов пласта. Каждая стадия представляет собой один законченный ГРП. Гидроразрыв пласта включает создание и расширение трещины в пласте и закачку в трещину расклинивающего агента (проппанта) для образования высокопроводящей проппантной упаковки, через которую осуществляется приток добываемой жидкости в ствол скважины. Интервалы гидроразрыва пласта в скважине отделяются друг от друга изолирующими механическими приспособлениями, например, изолирующей пакер-пробкой. При гидроразрыве пласта в породе образуется огромная сеть трещин различных размеров - от нескольких сантиметров до наноразмерных многочисленных капилляров. Как правило, размер трещины (ее ширина) уменьшается по мере удаления от скважины. Для эффективной работы скважины необходимо максимально полностью заполнить трещины гидроразрыва проппантом, чтобы удержать их от сжатия и создать высокую проницаемость углеводородов.

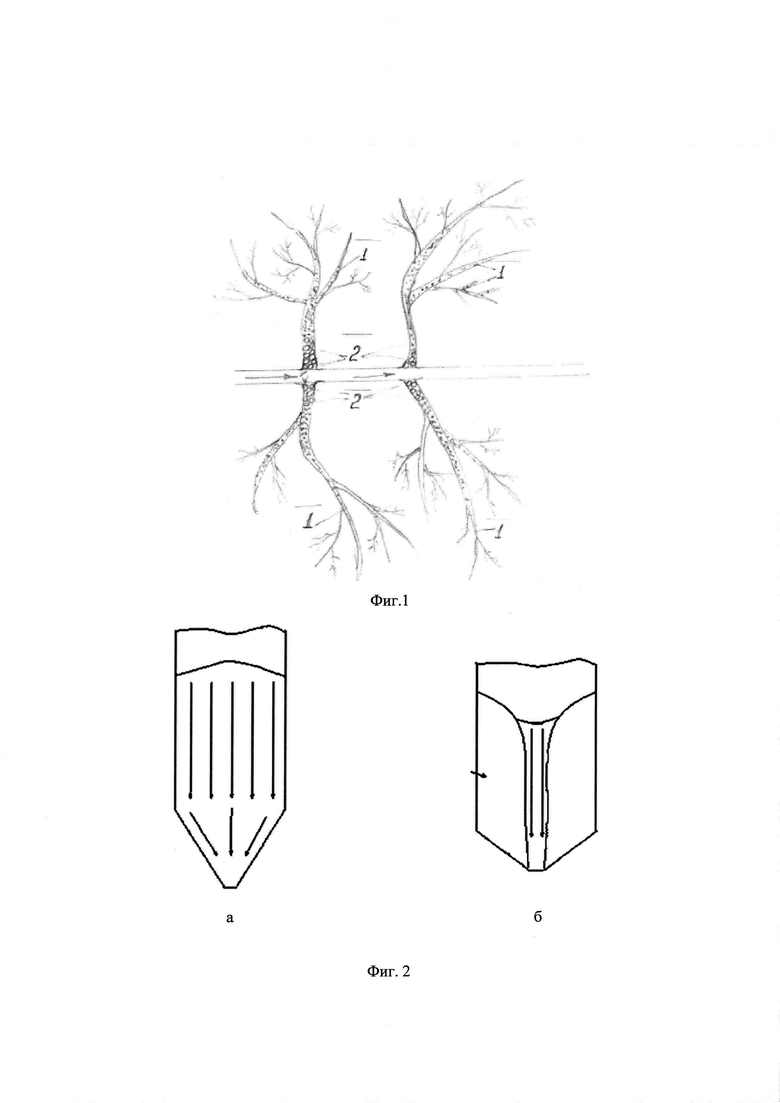

Размер применяемого проппанта зависит от размера и профиля трещины ГРП, пластового давления и многих других факторов. Вначале подают с рабочей жидкостью мелкую фракцию /рис 1(1)/, для заполнения наиболее узких участков трещины, которые представляют собой самые удаленные от ствола скважины участки трещины, затем более крупную фракцию, и заканчивают стадию гидроразрыва заполнением самой широкой части трещины наиболее крупной фракцией проппанта /рис 1(2)/.

Выделение товарных фракций проппанта, полученного грануляцией в высокоскоростном смесителе-грануляторе, требует проведения трудоемкой технологической операции - рассева полученных гранул на сетках с заданными размерами. При этом значительная часть (иногда более 50,0 масс. %) полученных гранул, размеры которых не соответствуют требуемым фракциям, возвращается в начало технологического цикла - помол и грануляцию. Это существенно снижает производительность и эффективность процесса, увеличивая себестоимость проппанта.

Для проведения одной стадии гидроразрыва проппант из специальной емкости-накопителя подается для смешения с рабочей гелеобразной жидкостью. Теоретически количество интервалов в горизонтальных скважинах может исчисляться десятками, но при разработке месторождений в Западной Сибири обычно используются от трех до семи интервалов, которые позволяют создать систему высокопроводящих трещин, существенно интенсифицируя нефтеотдачу скважины.

Нами впервые предложено использовать при ГРП не отдельные товарные фракции проппанта, а полифракционный проппант, который непосредственно перед закачкой в скважину подается в бункера, из которых он высыпается для смешения с рабочей жидкостью таким образом, что по мере высыпания проппанта из бункеров увеличиваются размеры его гранул от минимального (Dmin) до максимального (Dmax). Данное техническое решение позволяет увеличить производительность оборудования для производства керамического проппанта и увеличить эффективность его применения за счет максимального заполнения трещин гидроразрыва проппантом.

В изобретении рассмотрены два варианта выгрузки из бункера полифракционного проппанта, при которых в процессе выгрузки проппанта постоянно увеличиваются размеры выгружаемых гранул. Это обусловлено, в основном, различиями в конструкции бункеров.

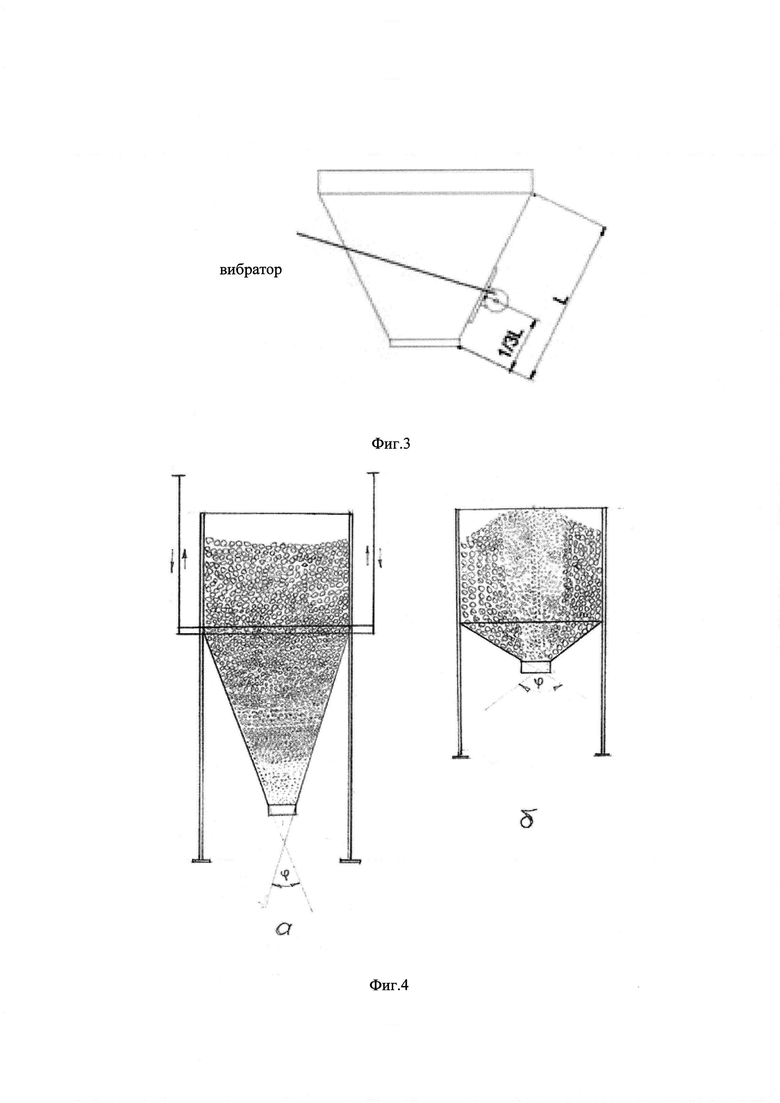

Эксперименты по изучению механического поведения гранулированного материала показали, что при внутреннем угле воронки бункера до 45° векторы скорости имеют вертикальное направление, вниз вдоль направления гравитации. Пространственное распределение профиля скорости показывает, что все частицы внутри бункера находятся в непрерывном движении вертикально вниз, сохраняя горизонтальное распределение гранул. Увеличение внутреннего угла воронки бункера изменило тенденцию от массового потока вертикально вниз к типу потока с образованием воронки, т.е. первоначально происходит движение вниз гранул над выпускным отверстием бункера и образование воронки вдоль вертикальной оси. На втором этапе выгрузки начинается движение гранул примыкающих к периферии бункера. /16, 17/. На рис. 2 представлено схематическое изображение массового равномерного потока гранулированного материала (а) и воронкообразного потока (б).

Исходя из экспериментальных данных, нами предложено использовать два варианта применения полифракционного проппанта: 1 - выгрузка из бункеров с предварительной их вибрацией, имеющих внутренний угол конусного накопителя не более 45°; 2 - выгрузка из бункеров с внутренним углом их конусного накопителя 60-150°, которые не подвергают вибрации.

Установлено, что в качестве вибраторов для бункеров с проппантом весом до 10000 кг могут использоваться 2 электрических вибратора (работающих от электрической сети 380 В или 220 В) со скоростью вращения 3000 об/мин. Данные вибраторы способны обеспечить сегрегацию сферических гранул в течение 5-10 мин, после чего выгружается проппант от минимальных размеров (Dmin) в начале выгрузки, до максимальных (Dmax) - в конце. Вынуждающая сила, которую необходимо прилагать к материалу в бункерах, как показывает опыт, обычно составляет от 1/20 до 1/10 веса материала в конусном сечении бункера. Предложенные вибраторы, создающие усилие 2,5 кН, пригодны для бункера с конусным сечением, вмещающим до 10000 кг проппанта. Установка двух вибраторов, создающих в сумме вынуждающую силу вибрации 5,0 кН, обеспечивает надежное управление сепарацией за счет избыточной вынуждающей силы. Вибраторы устанавливают на бункер на швеллере длиной 50-150 см. Расстояние между краями швеллера и горизонтальными поверхностями конической части бункера, элементами жесткости должно равняться как минимум 20 см. При установке 2 вибраторов второй монтируют диаметрально противоположно первому, при установке нескольких вибраторов, вибродвигатели устанавливаются на разной высоте на расстоянии как минимум 100 мм (по вертикали) друг от друга. На рис. 3 показана схема установки вибратора.

Количество бункеров при многостадийном гидроразрыве определяется расчетным количеством требуемого проппанта. Как правило, на одну стадию гидроразрыва расходуется до 10 тонн проппанта /18/, который подается из бункера для смешивания с жидкостью гидроразрыва. На следующем этапе ГРП используется проппант из другого бункера. Учитывая, что время проведения одной стадии гидроразрыва обычно составляет до 2 часов /18/, достаточно 4-5 бункеров для непрерывного обеспечения проппантом многостадийного гидроразрыва пласта. Если на одну стадию ГРП предполагается расход проппанта более 10 тонн, одновременно используют два или более бункеров.

При получении полифракционного проппанта в качестве исходного сырья используют алюмосиликатное сырье - бокситы, или каолины, или кианиты, или андалузиты, или силлиманиты. Эти виды минерального сырья позволяют получать прочный проппант муллито-корундовой структуры пригодный для любых условий залегания месторождений углеводородов.

Использование в шихте для получения полифракционного проппанта модифицирующей добавки - смеси ванадийсодержащего остатка от сжигания мазута, содержащего, масс. %: V2O5 – 2,5-22,5; СаО - 7,0-8,0; Al2O3 - 22,0-26,0; SiO2 - 41,0-46,0; MgO - 3,0-4,0; Fe2O3 - 4,0-5,5; С - 0,5-8,0, и низкотемпературной модификации оксида алюминия - γ-Al2O3, полученного термообработкой при 530-670°С гидроксида алюминия, выделенного карбонизацией алюминатных растворов, позволило снизить температуру спекания при обжиге проппанта и увеличить его механическую прочность при уменьшении кажущейся плотности.

Исследованиями влияния пентаоксида ванадия на формирование кристаллической структуры алюмосиликатов установлено, что V2O5 при спекании ускоряет процесс образования игольчатого муллита, увеличивая механическую прочность при высокой пористости керамического изделия.

Нами впервые показана возможность применения остатка от сжигания мазута, обогащенного пентаоксидом ванадия, для получения керамического проппанта. Остатки от сжигания мазута, используемого в качестве жидкого топлива на тепловых электростанциях, могут содержать V2O5 в количестве до 30 масс. %, что во много раз превышает его содержание в рудах. Так, в добываемых ежегодно 300 млн. тоннах тюменской нефти содержится около 4200 тонн ванадия. При сжигании мазута концентрация ванадия в остатке возрастает в 100-1000 раз /19/.

В России накопленные продукты сжигания мазута, содержащие от 1 до 20 масс. % V2O5, составляют более 100 млн.т. Остатки от сжигания мазута по содержанию V2O5 условно подразделяются на две основные группы: до 10 масс. % V2O5 - бедные, свыше 10 масс. % V2O5 - богатые. Усредненный химический состав остатков от сжигания мазута содержит, масс. %: V2O5 - 1,5-50; Na2O - 1-9; CaO - 0,8-30; MgO - 2,5-10; NiO - 1-10,2; Fe2O3 - 4,0-48; SiO2 - 10-20 /20/.

Мазут в качестве основного топлива многие годы использовали Мурманская ТЭЦ, Светловская ГРЭС-2, Ярославская ТЭЦ-3, Ново-Стерлитамакская ТЭЦ и др. В настоящее время на большинстве этих электростанций в качестве основного топлива используют газ, а мазут остается в качестве резервного топлива, но шламовые поля с накопившимися остатками от сжигания мазута остались нетронутыми. В Белоруссии также накоплены огромные отвалы техногенных отходов от сжигания мазута, например, Полоцкой ТЭЦ. Шламовые поля, состоящие из отходов от сжигания мазута, загрязняют окружающую среду.

Остаток от сжигания мазута Ново-Стерлитамакской ТЭЦ, который использовали для получения полифракционного проппанта содержал, масс. %: V2O5 - 16,5; Al2O3 -23,8; SiO2 - 41,0; CaO - 7,8; MgO - 3,4; Fe2O3 - 4,7; С - 2,4; остаток от сжигания мазута Полоцкой ТЭЦ содержал, масс. %: V2O5 - 4,56; Al2O3 - 25,94; SiO2 - 46,0; CaO - 7,9; MgO - 3,8; Fe2O3 - 5,2; C - 6,4.

Использование в модифицирующей добавке низкотемпературной модификации оксида алюминия - γ-Al2O3, полученного термообработкой при 530-670°С гидроксида алюминия, выделенного карбонизацией алюминатных растворов, позволяет увеличить содержание муллита и корунда в кристаллической решетке спеченных гранул за счет введения дополнительного количества оксида алюминия, который отличается высокой химической активностью. Смесь активной низкотемпературной формы оксида алюминия γ-Al2O3 с ванадийсодержащими отходами значительно усиливает действие каждого отдельного компонента модифицирующей добавки при обжиге гранул из алюмосиликатного сырья.

Для получения полифракционного проппанта в соответствии с данным изобретением использовали гидроксид алюминия марки ГД-12 ТУ 1711-001-00658716-99 производства Бокситогорского глиноземного завода. Выделенный при разложении алюминатных растворов методом карбонизации, применяемым в производстве глинозема, гидроксид алюминия содержал, масс. %: Al(ООН) - 99,5; SiO2 - 0,08, Fe2O3 - 0,02, Na2O+K2O - 0,4.

В отличие от гидроксида алюминия гиббситовой структуры, полученного по способу Байера декомпозицией алюминатных растворов, при карбонизации алюминатных растворов образуется моногидрат оксида алюминия Al(ООН) - бемит. При температуре 530-670°С бемит переходит в фазу γ-Al2O3 - низкотемпературную форму химически активного глинозема. В интервале температур 1010-1190°С γ-Al2O3 переходит в фазы δ-γ-Al2O3 и θ-Al2O3, которые также химически активны, в отличие от фазовой модификации α-Al2O3 /21/.

Свойства низкотемпературных модификаций оксида алюминия в значительной степени определяются свойствами гидроксидов-предшественников. Структура бемита имеет принципиальное отличие от структур тригидроксидов алюминия. Краевые анионы кислорода кристаллической решетки бемита способны к компенсации избыточного отрицательного заряда, что является причиной образования активных кислотных центров низкотемпературной формы γ-Al2O3 /22/.

Химическая активность γ-Al2O3 обусловлена наличием кислотных центров (Al3+), т.е. ионов, способных отдавать протон или принимать электронную пару. Установлено, что концентрация кислотных центров зависит от условий дегидратации гидроксида алюминия и максимальна при максимальной скорости дегидратации, которая наблюдается при карбонизации алюминатных растворов. Наличие кислотных центров на поверхности γ-Al2O3 является фундаментальным понятием гетерогенного катализа.

Высокая химическая активность γ-Al2O3 в присутствии V2O5 ускоряет образование игольчатого муллита в процессе спекания при обжиге высушенных гранул, что увеличивает механическую прочность кристаллической структуры получаемого полифракционного проппанта.

Для получения гранул требуются связующие, которые обладают высокими адгезионными свойствами по отношению к алюмосиликатным источникам сырья. Нами использованы наиболее доступные и обладающие высокими адгезионными свойствами 3-5% водные растворы карбометилцеллюлозы, метилцеллюлозы, лигносульфатов технических, силиката натрия. Все перечисленные связующие при растворении в воде образуют золь-гель растворы, которые содержат во взвешенном состоянии наночастицы, обладающие высокой поверхностной энергией. Обволакивая частицы измельченного алюмосиликатного сырья, связующее создает условия для возникновения прочных связей между этими частицами. Механизм действия всех предлагаемых в данной заявке связующих одинаков и достаточно близки технические результаты их применения.

Полифракционный проппант получали в высокоскоростном смесителе-грануляторе с центральной роторной мешалкой. Грануляцию проводили по технологии в соответствии с патентом /23/. Изменяя режим грануляции можно изменять содержание мелкой и крупной фракции в получаемом полифракционном проппанте, что необходимо учитывать при потребительском спросе. Например, при добыче углеводородов в плотных, трудновскрываемых сланцевых породах, как правило, образуется большое количество узких трещин гидроразрыва. В данном случае товарный полифракционный проппант должен содержать больше мелких гранул - фракция с размерами гранул менее 212 мкм - до 50 масс. %, чем при использовании проппанта при гидроразрыве в легко вскрываемых продуктивных породах, где образуются более широкие трещины, и требуется больше крупных гранул - содержание фракции с размерами гранул более 425 мкм - до 70 масс. %.

Преимущество предлагаемого полифракционного проппанта, способа его получения и применения в том, что при получении такого проппанта товарным продуктом является весь полученный гранулированный проппант за исключением гранул, размер которых превышает Dmax, а при применении полифракционного проппанта создаются условия максимального заполнения трещин гидроразрыва пласта, что увеличивает продуктивность скважин.

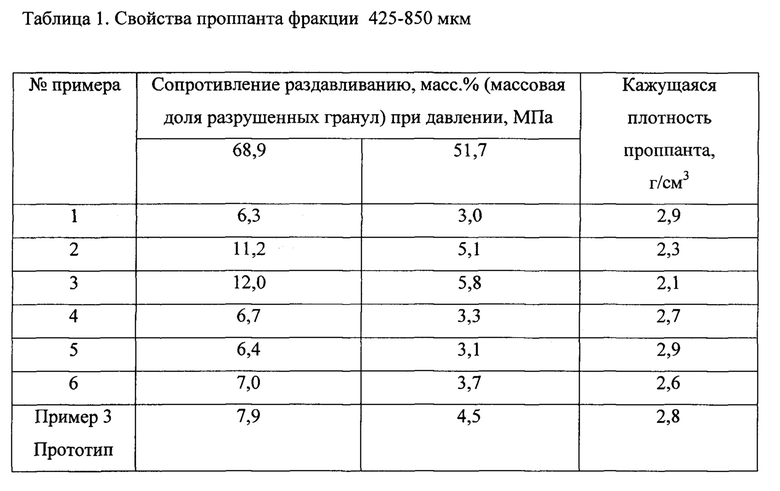

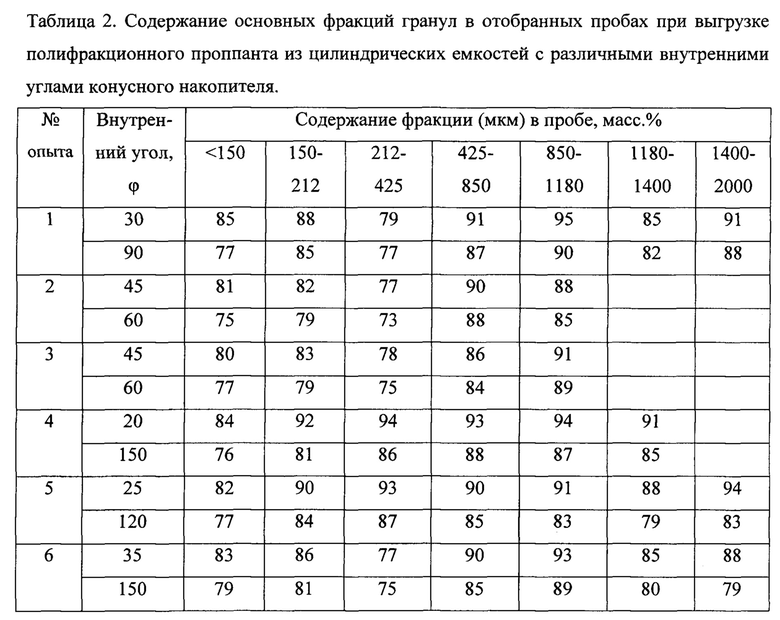

На фиг. 1 - схематическое изображение сети трещин при многостадийном ГРП. 1 - самый мелкий проппант у истоков трещин, 2 - самый крупный проппант в устье трещин (у ствола скважины). На фиг. 2 - схематическое изображение массового равномерного потока гранулированного материала (а) и воронкообразного потока (б). На фиг. 3 - схема установки вибратора. На фиг. 4 - схема экспериментальных установок для изучения распределения гранулированного материала в бункерах с внутренним углом конусного накопителя не более 45° (а) и внутренним углом 60-150° (б).

Ниже приведены примеры, которыми подтверждаются, но не исчерпываются возможности реализации данного изобретения. При определении механической прочности полученного полифракционного проппанта выделяли фракцию 425-850 мкм (таблица 1). В таблице 1 приведено сравнение свойств проппанта, полученного в соответствии с данным изобретением (пример 5), со свойством проппанта, полученного в соответствии с прототипом (пример 3, таблица прототипа). В обоих примерах проппант содержит в качестве основного компонента предварительно термообработанный андалузит. Распределение гранул при выгрузке полифракционного проппанта изучали используя цилиндрические емкости объемом 5000 см3, диаметром цилиндра 20 см и диаметром отверстия для выгрузки 4 см (рис. 4) с различными внутренними углами конусного накопителя, при этом перед выгрузкой из емкости с внутренним углом конусного накопителя не более 45°, установленной на вибростоле вертикальной вибрации ВВС(Б)-04, проводили вибрацию в вертикальной плоскости в течение 5 мин. Во время выгрузки полифракционного проппанта, которое составляло 45-50 сек, отбирали пробы через равные промежутки времени и определяли содержание основной фракции в пробе (таблица 2).

Пример 1. Шихта для получения полифракционного проппанта в количестве 2000 г содержит в качестве алюмосиликатного сырья обожженный при 1300°С боксит в количестве 1600 г, следующего состава (мас. %): Al2O3 - 71,1; SiO2 - 21,9; Fe2O3 -3,9; TiO2 - 0,9; CaO+MgO - 1,2; K2O+Na2O - 1,0 и модифицирующую добавку в количестве 400 г. Модифицирующая добавка состоит из 200 г ванадийсодержащего остатка от сжигания мазута Ново-Стерлитамакской ТЭЦ, включающего, масс. %: V2O5 -16,5; Al2O3 - 23,8; SiO2 - 41,0; CaO - 7,8; MgO - 3,4; Fe2O3 - 4,7; С - 2,4 и 200 г низкотемпературной модификации оксида алюминия - γ-Al2O3, полученного термообработкой при 650°С гидроксида алюминия, выделенного карбонизацией алюминатных растворов. Шихту измельчают до среднего размера частиц не более 5 мкм. Грануляцию измельченной шихты проводят в смесителе-грануляторе Eirich-02 при добавлении связующего - 3-% водного раствора карбометилцеллюлозы в количестве 400 г. Полученные гранулы сушат при температуре 300°С. При рассеве высушенных гранул выделяют фракцию не более 2200 мкм. Обжиг высушенных гранул осуществляют при 1400°С. Для получения товарной фракции полифракционного проппанта выделяют гранулы с размерами не более 2000 мкм. Распределение полученного полифракционного проппанта по размерам гранул при выгрузке из цилиндрической емкости определяют при использовании цилиндрических емкостей объемом 5000 см3 с внутренними углами конусного накопителя 30° и 90°. В первом варианте емкость подвергают вибрации в вертикальной плоскости в течении 5 мин.

Пример 2. Шихта для получения полифракционного проппанта по п. 1, отличающаяся тем, что она содержит в качестве алюмосиликатного сырья обожженный при 1000°С каолин в количестве 1800 г, содержащий, (мас. %): Al2O3 - 42,37; Fe2O3 -3,08; SiO2 - 51,35; TiO2 - 2,22; CaO+MgO - 0,43; K2O+Na2O - 0,55 и модифицирующую добавку в количестве 200 г. Модифицирующая добавка состоит из 30 г ванадийсодержащего остатка от сжигания мазута Ново-Стерлитамакской ТЭЦ и 170 г низкотемпературной модификации оксида алюминия - γ-Al2O3, полученного термообработкой при 530°С гидроксида алюминия, выделенного карбонизацией алюминатных растворов. Грануляцию измельченной шихты проводят в смесителе-грануляторе Eirich-02 при добавлении связующего - 5-% водного раствора метилцеллюлозы в количестве 800 г. Полученные гранулы сушат при температуре 150°С. При рассеве высушенных гранул выделяют фракцию не более 1300 мкм. Обжиг высушенных гранул осуществляют при 1000°С. Для получения товарной фракции полифракционного проппанта выделяют гранулы с размерами не более 1180 мкм. Распределение полученного полифракционного проппанта по размерам гранул при выгрузке из цилиндрических емкостей с различными внутренними углами конусного накопителя определяют при внутренних углах конусного накопителя 45° и 60°.

Пример 3. Шихта для получения полифракционного проппанта по п. 2, отличающаяся тем грануляцию измельченной шихты проводят при добавлении 3-% водного раствора метилцеллюлозы в количестве 400 г.

Пример 4. Шихта для получения полифракционного проппанта по п. 1, отличающаяся тем, что она содержит в качестве алюмосиликатного сырья обожженные при 1400°С кианиты в количестве 1900 г, содержащие, мас. %: Al2O3 - 62,25; SiO2 - 37,59; CaO - 0,07; K2O - 0,09 и модифицирующую добавку в количестве 100 г. Модифицирующая состоит из 80 г ванадийсодержащего остатка от сжигания мазута Ново-Стерлитамакской ТЭЦ и 20 г низкотемпературной модификации оксида алюминия - γ-Al2O3, полученного термообработкой при 670°С гидроксида алюминия, выделенного карбонизацией алюминатных растворов. Грануляцию измельченной шихты проводят в смесителе-грануляторе Eirich-02 при добавлении связующего - 4-% водного раствора лигносульфатов технических в количестве 600 г. Полученные гранулы сушат при температуре 600°С. При рассеве высушенных гранул выделяют фракцию не более 1550 мкм. Обжиг высушенных гранул осуществляют при 1450°С. Для получения товарной фракции полифракционного проппанта выделяют гранулы с размерами не более 1400 мкм. Распределение полученного полифракционного проппанта по размерам гранул при выгрузке из цилиндрических емкостей с различными внутренними углами конусного накопителя определяют при внутренних углах конусного накопителя 20° и 150°.

Пример 5. Шихта для получения полифракционного проппанта по п. 1, отличающаяся тем, что она содержит в качестве алюмосиликатного сырья обожженные при 1350°С андалузиты в количестве 1700 г, содержащие, масс. %: Al2O3 - 59,98; SiO2 - 39,88; CaO+MgO - 0,09; K2O - 0,05 и модифицирующую добавку в количестве 300 г. Модифицирующая состоит из 135 г ванадийсодержащего остатка от сжигания мазута Полоцкой ТЭЦ содержащего, масс. %: V2O5 - 4,56; Al2O3 - 25,94; SiO2 - 46,0; CaO - 7,9; MgO - 3,8; Fe2O3 - 5,2; С - 6,4 и 165 г низкотемпературной модификации оксида алюминия - γ-Al2O3, полученного термообработкой при 600°С гидроксида алюминия, выделенного карбонизацией алюминатных растворов. Грануляцию измельченной шихты проводят в смесителе-грануляторе Eirich-02 при добавлении связующего - 5-% водного раствора силиката натрия в количестве 350 г. Полученные гранулы сушат при температуре 350°С. При рассеве высушенных гранул выделяют фракцию не более 2200 мкм. Обжиг высушенных гранул осуществляют при 1370°С. Для получения товарной фракции полифракционного проппанта выделяют гранулы с размерами не более 2000 мкм. Распределение полученного полифракционного проппанта по размерам гранул при выгрузке из цилиндрических емкостей с различными внутренними углами конусного накопителя определяют при внутренних углах конусного накопителя 25° и 120°.

Пример 6. Шихта для получения полифракционного проппанта по п. 1, отличающаяся тем, что она содержит в качестве алюмосиликатного сырья обожженные при 1250°С силлиманиты в количестве 1000 г, содержащие, масс. %: (мас. %): Al2O3 - 57,8; Fe2O3 - 0,7; SiO2 - 38,9; TiO2 - 2,2; CaO - 0,1; MgO - 0,2; K2O+Na2O - 0,1 и модифицирующую добавку в количестве 1000 г. Модифицирующая состоит из 600 г остатка от сжигания мазута Полоцкой ТЭЦ содержащего, масс. %: V2O5 - 4,56; Al2O3 - 25,94; SiO2 - 46,0; CaO - 7,9; MgO - 3,8; Fe2O3 - 5,2; С - 6,4 и 400 г низкотемпературной модификации оксида алюминия - γ-Al2O3, полученного термообработкой при 550°С гидроксида алюминия, выделенного карбонизацией алюминатных растворов. Грануляцию измельченной шихты проводят в смесителе-грануляторе Eirich-02 при добавлении связующего - 5-% водного раствора силиката натрия в количестве 200 г. Полученные гранулы сушат при температуре 400°С. При рассеве высушенных гранул выделяют фракцию не более 2200 мкм. Обжиг высушенных гранул осуществляют при 1150°С.Для получения товарной фракции полифракционного проппанта выделяют гранулы с размерами не более 2000 мкм. Распределение полученного полифракционного проппанта по размерам гранул при выгрузке из цилиндрических емкостей с различными внутренними углами конусного накопителя определяют при внутренних углах конусного накопителя 35° и 150°.

Результаты испытаний выделенной фракции 425-850 мкм полученного полифракционного проппанта, приведенные в таблице 1, показывают, что проппант, полученный из шихты, содержащей каолин (примеры 2 и 3), имеет кажущуюся плотность 2,3 г/см3 и 2,1 г/см3 и пригоден для использования при ГРП при пластовых давлениях до 51,7 МПа. Механическая прочность проппанта, полученного из других составов шихты, заявленной в данном изобретении, имеет прочность, достаточную для применении при давлениях до 68,9 МПа. Сравнение свойств (сопротивление раздавливанию) проппанта, полученного из шихты содержащей андалузит (пример 5 данного изобретения), со свойствами проппанта прототипа, полученного из шихты тоже содержащей андалузит (пример 3 прототипа), показывает преимущества проппанта настоящего изобретения.

Данные, приведенные в таблице 2, показывают, что в пробах проппанта, отобранных через равные промежутки времени с начала выгрузки из емкости, содержание основной фракции находится в диапазоне 75-95 масс. % от массы пробы. Это означает, что размер гранул возрастает линейно во время выгрузки полифракционного проппанта. Содержание основной фракции проппанта в пробах при выгрузке из цилиндрических емкостей с внутренним углом конусного накопителя не более 45° выше, чем в пробах, отобранных при выгрузке проппанта из цилиндрических емкостей с внутренним углом конусного накопителя 60-150°.

В обоих вариантах применения полифракционного проппанта, описанных в данном изобретении, показана возможность подачи проппанта для смешения с жидкостью гидроразрыва при постоянном и равномерном увеличении размера гранул во время выгрузки. Использование заявленного изобретения позволит увеличить производительность, эффективность производства проппанта и его применения при гидроразрыве пласта.

Список использованных источников публикаций.

1. Welton Thomas D. Scale Inhibiting Particulates. Заявка США №20120122741. 17.05.2012.

2. Luo H., Santra A., Norman L.R., Parker M., Powell R.J., Saini R.K. Sintered proppant made with a raw material containing alkaline earth equivalent. Патент США №8012582. 06.09.2011.

3. Можжерин B.A., Сакулин В.Я. и др. Проппант и способ его применения. Патент RU 2392295. 20.06.2010.

4. Rumpf D.S., Lemieux P.R. Method for making lightweight proppant for oil and gas wells. Патент США №4977116. 11.12.1990.

5. Кэннен Ч., Кэнова С., Рукавишников В.В. Пропант и способ его применения. Патент RU №2521680. 10.07.2014.

6. Файзуллин И.Н. Таипова В.А, и др. Способ гидравлического разрыва пласта в скважине. Патент RU №2473798. 27.01.2013.

7. Хисамов Р.С., Гумаров Н.Ф. и др. Патент RU №2551589. 27.05.2015.

8. Ганиев Б.Г., Лутфуллин А.А. и др. Способ интенсификации работы скважины после ее строительства. Патент RU №2705643. 11.11.2019.

9. Чуманов И.В., Чумаков В.И. и др. Устройство для классификации сыпучих материалов вибрационным сепарированием. Патент RU 173760, 11.09.2017.

10. Можжерин В.А., Сакулин В.Я. и др. Шихта для получения проппанта и проппант. Патент РФ 2702800 от 11.10.2019.

11. T.F. Zhang, J.Q. Gan, D. Pinson, Z.Y. Zhou. Size-induced segregation of granular materials during filling a conical hopper. Powder Technology. December 2018.

12. A. Rosato, C. Windows-Yule. Segregation in Vibrated Granular Syastems. Academic Press; 1 edition. May 15, 2020.

13. X. Fang and J. Tang. A numerical study of the segregation phenomenon in granular motion. Journal of Vibration and Control. May 2007

14. Dietmar Schulze. Storage and flow of solids. University of North Texas. Bulletin No. 123; Vol.53, No. 26, November 1964.

15. T.F. Zhang, J.Q. Gan, A.B. Yu, D. Pinson, Z.Y. Zhou. Segregation of granular binary mixtures with large particle size ratios during hopper discharging process. Powder Technology. 1 February 2020.

16. Antony, SJ and Albaraki, S. How does internal angle of hoppers affect granular flow? Experimental studies using Digital Particle Image Velocimetry. Powder Technology. University of Leeds. 2014.

17. Greg Mehos and Dave Morgan. HOPPER DESIGN PRINCIPLES. Chemical Engineering. January 1, 2016.

18. Газпром нефть: Оптимизация технологий многостадийного гидроразрыва пласта в коллекторах с близким расположением газонефтяного и водонефтяного контактов и наличием слабовыраженных барьеров с низким контрастом напряжений. ROGTEC. Russian Oil & Gas Technologies. 08.12.2019.

19. Цыганкова M.B., Букин В.И., Лысакова Е.И., Смирнова А.Г. Золы тепловых электростанций от сжигания мазута как источник ванадия. Московский государственный университет тонких химических технологий им. М.В. Ломоносова. Москва, Россия.

20. Т.И. Красненко, Т.П. Сирина, В.В. Викторов, М.В. Ротермель, Г.В. Соловьев. Разработка физико-химических основ рационального использования ванадий-никель-железо-кальцийсодержащих отходов теплоэлектростанций. KazNu Bulletin, Chemical series №1 (73), 2014.

21. Б.Л. Красный, В.П. Тарасовский, Ю.М. Мосин, А.Б. Красный, Ю.А. Омаров. Исследование свойств порошков гидроксида алюминия. Машиностроение и инженерное образование. №1, 2013.

22. Чукин Г.Д. Строение оксида алюминия и катализаторов гидрообессеривания. Механизмы реакций. Москва «Принта», 2010.

23. Можжерин В.А., Сакулин В.Я. и др. Способ получения проппанта и проппант. Патент №2644369 от 09.02.2018.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА, ПРОППАНТ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2023 |

|

RU2832656C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2022 |

|

RU2798284C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2014 |

|

RU2559266C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ЛЕГКИЙ ПРОППАНТ | 2010 |

|

RU2472837C2 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| МНОГОСЛОЙНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568486C2 |

| Состав для получения алюмосиликатного проппанта | 2023 |

|

RU2823725C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2012 |

|

RU2518618C1 |

Изобретение относится к производству проппанта и его применению при добыче нефти и газа методом гидравлического разрыва пласта. Полифракционный проппант получен в виде гранул с кажущейся плотностью 1,6-3,0 г/см3 и размерами не более 2000 мкм из шихты, включающей предварительно обожженное при 1000-1400°С алюмосиликатное сырье и модифицирующую добавку - смесь ванадийсодержащего остатка от сжигания мазута, содержащего, масс. %: V2O5 – 2,5-22,5; СаО - 7,0-8,0; Al2O3 - 22,0-26,0; SiO2 - 41,0-46,0; MgO - 3,0-4,0; Fe2O3 - 4,0-5,5; С - 0,5-8,0, и низкотемпературной модификации оксида алюминия - γ-Al2O3, полученного термообработкой при 530-670°С гидроксида алюминия, выделенного карбонизацией алюминатных растворов, при соотношении компонентов шихты, масс. %: алюмосиликатное сырье - 50,0-95,0; модифицирующая добавка - остальное. Полифракционный проппант перед смешиванием с жидкостью гидроразрыва сепарируют внутри бункеров с конусным накопителем, причем при внутреннем угле конусного накопителя не более 45° бункер предварительно подвергают вибрации в вертикальной плоскости таким образом, что самые мелкие гранулы накапливаются в нижней части бункера, а самые крупные - в верхней, что обеспечивает выгрузку проппанта при возрастании размеров гранул. При внутреннем угле конусного накопителя 60-150° бункер не подвергают вибрации, а выгрузка проппанта при возрастании размера гранул осуществляется за счет того, что первоначально выгружается центральная часть бункера, в которой накапливается мелкая фракция гранул при их загрузке, а затем высыпается периферийная часть бункера с крупной фракцией. Технический результат - получение полифракционного проппанта с упрочненной кристаллической структурой обожженных гранул, упрощение технологии его производства и повышение эффективности применения проппанта при добыче нефти и газа методом гидроразрыва пласта. 4 н. и 6 з.п. ф-лы, 4 ил., 2 табл., 6 пр.

1. Шихта для получения полифракционного проппанта, используемого при добыче нефти и газа методом гидравлического разрыва пласта, полученного в виде гранул с кажущейся плотностью 1,6-3,0 г/см3 и размерами не более 2000 мкм, включающая предварительно обожженное при 1000-1400°С алюмосиликатное сырье - по крайней мере, один компонент из: бокситы, каолины, кианиты, андалузиты, силлиманиты и модифицирующую добавку, отличающаяся тем, что модифицирующая добавка - смесь ванадийсодержащего остатка от сжигания мазута, содержащего, масс. %: V2O5 - 2,5-22,5; СаО - 7,0-8,0; A12O3 - 22,0-26,0; SiO2 - 41,0-46,0; MgO - 3,0-4,0; Fe2O3 - 4,0-5,5; С - 0,5-8,0, и низкотемпературной модификации оксида алюминия - γ-Al2O3, полученного термообработкой при 530-670°С гидроксида алюминия, выделенного карбонизацией алюминатных растворов, при соотношении компонентов шихты, масс. %: алюмосиликатное сырье - 50,0-95,0; модифицирующая добавка - остальное.

2. Шихта по п. 1, отличающаяся тем, что в модифицирующей добавке количество ванадийсодержащего остатка от сжигания мазута составляет 15,0-80,0 масс. %, предварительно термообработанный гидроксид алюминия, выделенный карбонизацией алюминатных растворов - остальное.

3. Способ получения полифракционного проппанта из шихты по п. 1 или 2, включающий помол шихты, гранулирование измельченной шихты при введении связующего в смеситель-гранулятор, сушку гранул, рассев высушенных гранул с выделением фракции не более 2200 мкм, обжиг высушенных гранул, охлаждение и рассев обожженных гранул с выделением фракции не более 2000 мкм.

4. Способ получения полифракционного проппанта по п. 3, отличающийся тем, что помол шихты осуществляют до получения порошка со средним размером зерен не более 5,0 мкм.

5. Способ получения полифракционного проппанта по п. 3, отличающийся тем, что связующее - 3-5 % водный раствор карбометилцеллюлозы, или метилцеллюлозы, или лигносульфатов технических, или силиката натрия, а его количество составляет 10,0-40,0 масс. % от массы шихты.

6. Способ получения полифракционного проппанта по п. 3, отличающийся тем, что сушку гранул проводят при температуре 150-600°С.

7. Способ получения полифракционного проппанта по п. 3, отличающийся тем, что обжиг высушенных гранул проводят при температурах 1000-1450°С.

8. Полифракционный проппант в виде гранул с кажущейся плотностью 1,6-3,0 г/см3 размерами не более 2000 мкм, характеризующийся тем, что получен по пп. 1-7.

9. Способ применения полифракционного проппанта, полученного по пп. 1-8, при гидроразрыве пласта, включающий загрузку полифракционного проппанта в бункера вместимостью до 10,0 тонн с конусным накопителем для сыпучих материалов, из которых проппант подается для смешения с рабочей жидкостью гидроразрыва и заполнения трещин гидроразрыва в породе продуктивных слоев, отличающийся тем, что бункера с конусным накопителем, внутренний угол которого не превышает 45°, подвергают вибрации в вертикальной плоскости с помощью вибраторов, создающих усилие 5,0 кН, в результате которой проппант распределяется по размерам гранул от менее 100 мкм в нижней части бункера до 2000 мкм в верхней, а после прекращения вибрации осуществляют непрерывную подачу из бункера первоначально самых мелких гранул проппанта с последующим увеличением их размеров.

10. Способ применения полифракционного проппанта, полученного по пп. 1-8, при гидроразрыве пласта, включающий загрузку полифракционного проппанта в бункера вместимостью до 10,0 тонн с конусным накопителем для сыпучих материалов, из которых проппант подается для смешения с рабочей жидкостью гидроразрыва и заполнения трещин гидроразрыва в породе продуктивных слоев, отличающийся тем, что при внутреннем угле конусного накопителя 60-150° бункер не подвергают вибрации, а выгрузка проппанта при возрастании размера гранул осуществляется за счет того, что первоначально выгружается центральная часть бункера, в которой накапливается мелкая фракция гранул при их загрузке, а затем высыпается периферийная часть бункера с крупной фракцией.

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| КОРУНДОВАЯ КЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2676309C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| Шихта для получения синтетического муллита | 1980 |

|

SU927784A1 |

| US 20110177984 A1, 21.07.2011 | |||

| CA 2949162 A1, 19.11.2015. | |||

Авторы

Даты

2021-11-29—Публикация

2020-06-10—Подача