Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к способу изготовления листа электротехнической стали с ориентированной зеренной структурой, на котором, по существу, отсутствует форстеритовая пленка.

Испрашивается приоритет заявки на патент Японии № 2019-005399, поданной 16 января 2019 года, содержание которой включается в настоящий документ посредством ссылки.

Уровень техники

[0002]

Листы электротехнической стали с ориентированной зеренной структурой используются как материалы магнитных железных сердечников во многих случаях, и в частности, материалы с низкими потерями в стали требуются для уменьшения потерь энергии. Известно, что является эффективным создание натяжения на поверхностях листов стали как средства уменьшения потерь в стали.

Для создания натяжения для листов стали, является эффективным формирование покрытия, изготовленного из материала с коэффициентом термического расширения меньшим, чем у листов стали, при высокой температуре. Покрытия финишного отжига (форстеритовые пленки), формируемые при реакции между оксидами на поверхностях листов стали и сепараторами отжига в процессе финишного отжига, могут обеспечить натяжение для листов стали и иметь превосходную адгезию покрытия.

[0003]

С другой стороны, в последние годы, выяснили, что неупорядоченные структуры на границе раздела между покрытиями финишного отжига и основной сталью компенсируют воздействие натяжения покрытия относительно потерь в стали. По этой причине, предлагается технология дополнительного уменьшения потерь в стали посредством получения листа электротехнической стали с ориентированной зеренной структурой, на который воздействуют отделкой до зеркального блеска в ходе финишного отжига с помощью технологии, как описывается в Патентном документе 1 или 2, а затем повторного формирования придающего натяжение покрытия.

[0004]

Патентный документ 1 описывает, что степень окисления атмосферы PH2O/PH2 во время нагрева устанавливается при 0,01-0,15 для подавления образования оксида на основе железа. Кроме того, Патентный документ 2 описывает, что эффективное обезуглероживание можно осуществлять посредством установления скорости нагрева в диапазоне 770-860°C при 9°C/сек или больше.

Однако, в этих патентных документах, толщина листов во время обезуглероживающего отжига составляет 0,14 мм и 0,23 мм, и не описывается технология, применимая к толстым материалам (0,23 мм или больше).

Документы предыдущего уровня техники

[Патентный документ]

[0005]

[Патентный документ 1]

Нерассмотренная заявка на патент Японии, первая публикация № H07-118750

[Патентный документ 2]

Нерассмотренная заявка на патент Японии, первая публикация № H07-278668

[Непатентный документ]

[0006]

[Непатентный документ 1]

N. Morito et al.: Scripta METALLURGICA, 10 (1976), 619-622

Сущность изобретения

Проблемы, которые должны решаться с помощью изобретения

[0007]

Целью настоящего изобретения является создание способа изготовления листа электротехнической стали с ориентированной зеренной структурой, на котором, по существу, отсутствует форстеритовая пленка и который имеет превосходные магнитные характеристики, посредством осуществления как ускорения обезуглероживания, так и подавления окисления листа стали в широком диапазоне толщины листа.

Средства решения проблемы

[0008]

[1] Способ изготовления листа электротехнической стали с ориентированной зеренной структурой согласно аспекту настоящего изобретения, который имеет промежуточный слой, содержащий оксид кремния в качестве основного компонента на поверхности основного стального листа, на котором, по существу, отсутствует форстеритовая пленка, и который имеет изолирующее покрытие на поверхности промежуточного слоя, включает: процесс обезуглероживающего отжига для получения листа стали после обезуглероживающего отжига, который имеет содержание кислорода 320 м.д. или меньше и содержание углерода 25 м.д. или меньше посредством воздействия на холоднокатаный лист стали, содержащий Si, обезуглероживающего отжига; процесс финишного отжига с нагревом листа стали после обезуглероживающего отжига в состоянии, при котором поверхность листа стали после обезуглероживающего отжига покрыта сепаратором отжига для воздействия на лист стали вторичной рекристаллизации; процесс удаления с получением листа стали после финишного отжига посредством удаления сепаратора отжига с листа стали, который подвергается воздействию процесса финишного отжига; процесс формирования промежуточного слоя с формированием промежуточного слоя посредством воздействия на лист стали после финишного отжига термоокислительного отжига и процесс формирования изолирующего покрытия с формированием изолирующего покрытия на листе стали после финишного отжига, имеющем промежуточный слой на нем.

[0009]

[2] Способ изготовления листа электротехнической стали с ориентированной зеренной структурой согласно другому аспекту настоящего изобретения, который содержит промежуточный слой, содержащий оксид кремния в качестве основного компонента на поверхности основного стального листа, на которой, по существу, отсутствует форстеритовая пленка, и содержит изолирующее покрытие на поверхности промежуточного слоя, включает: процесс обезуглероживающего отжига для получения листа стали после обезуглероживающего отжига, который имеет содержание кислорода 320 м.д. или меньше и содержание углерода 25 м.д. или меньше, посредством воздействия на холоднокатаный лист стали, содержащий Si, обезуглероживающего отжига; процесс финишного отжига с нагревом листа стали после обезуглероживающего отжига в состоянии, при котором поверхность листа стали после обезуглероживающего отжига покрыта сепаратором отжига для воздействия на лист стали вторичной рекристаллизации; процесс удаления с получением листа стали после финишного отжига посредством удаления сепаратора отжига с листа стали, который подвергается воздействию процесса финишного отжига; и процесс формирования промежуточного слоя - изолирующего покрытия с формированием промежуточного слоя и изолирующего покрытия на листе стали после финишного отжига в одном процессе.

[0010]

[3] В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно [1] или [2], в процессе обезуглероживающего отжига, в области выдержки, конфигурируемой для воздействия на холоднокатаный лист стали обезуглероживающего отжига, газовая атмосфера может вводиться из двух положений, которые находятся в начальной части и в более дальней части области выдержки.

[0011]

[4] В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно [3], в процессе обезуглероживающего отжига, точка росы DP1 газовой атмосферы, вводимой из начальной части области выдержки, может устанавливаться при 40-70°C и точка росы DP2 газовой атмосферы, вводимой из более дальней части области выдержки, может удовлетворять условию DP2≤DP1 и 60-DP1≤DP2≤100-DP1.

[0012]

[5] В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно любому из [1] - [4], холоднокатаный лист стали может содержать, как химические компоненты, в терминах % массовых, Si: 0,80-7,00%; C: 0,085% или меньше; кислоторастворимый Al: 0,010-0,065%; N: 0,012% или меньше; Mn: 1,00% или меньше; общее количество S и Se: 0,003-0,015%; и остаток: Fe и примеси.

Эффекты изобретения

[0013]

Согласно рассмотренному выше аспекту настоящего изобретения, можно предложить способ изготовления листа электротехнической стали с ориентированной зеренной структурой, на котором, по существу, отсутствует форстеритовая пленка. В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно рассмотренному выше аспекту, можно производить лист электротехнической стали с ориентированной зеренной структурой, имеющий низкие потери в стали и высокую плотность магнитного потока после магнитного старения, посредством осуществления как обезуглероживания, так и подавления окисления листа стали в широком диапазоне толщины листа.

Краткое описание чертежей

[0014]

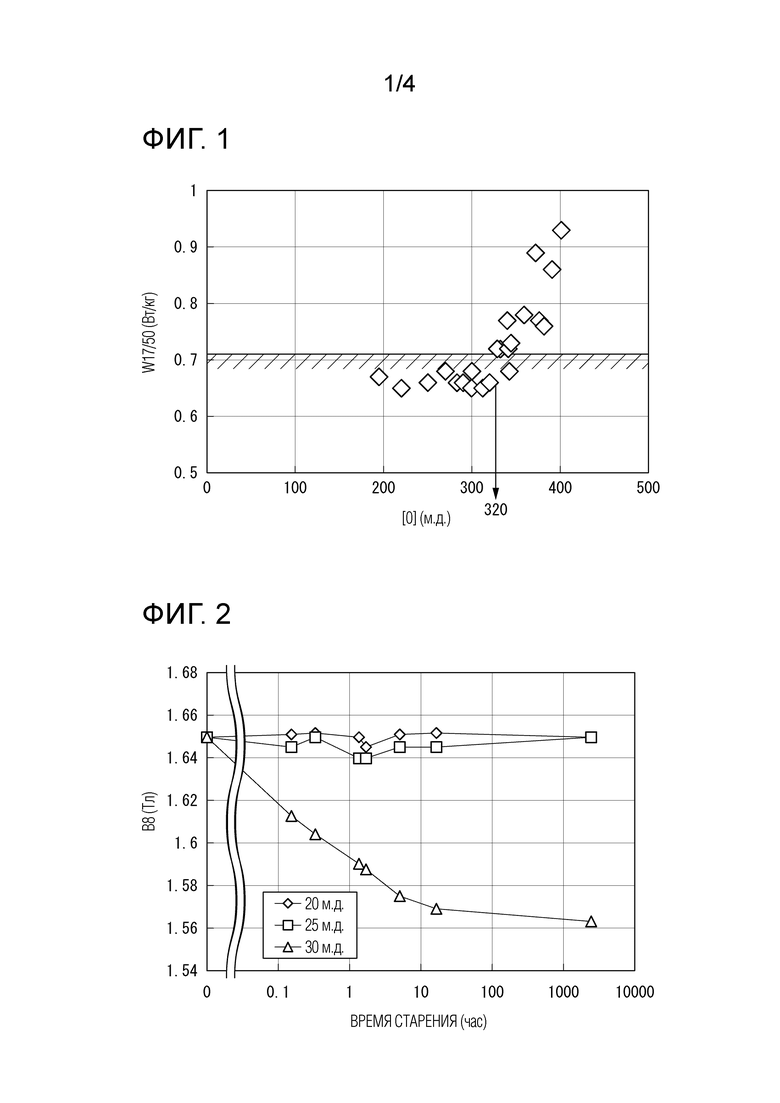

Фиг.1 представляет собой диаграмму, иллюстрирующую соотношение между содержанием кислорода [O] листа стали, который подвергается воздействию обезуглероживающего отжига, и потерями в стали конечного продукта.

Фиг.2 представляет собой соотношение между содержанием углерода [C] листа стали, который подвергается воздействию обезуглероживающего отжига, временем старения конечного продукта и плотностью магнитного потока (B8).

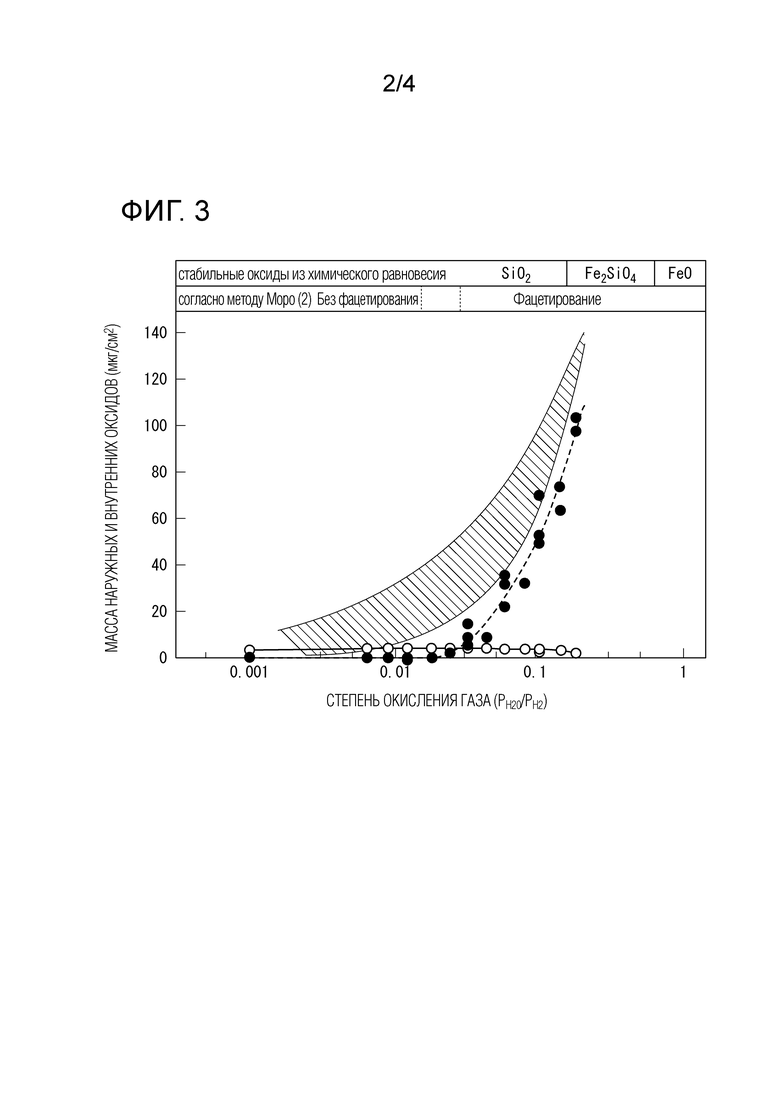

Фиг.3 представляет собой диаграмму для описания влияния степени окисления (PH2O/PH2) газов на слой оксида листа стали, который подвергается воздействию обезуглероживающего отжига.

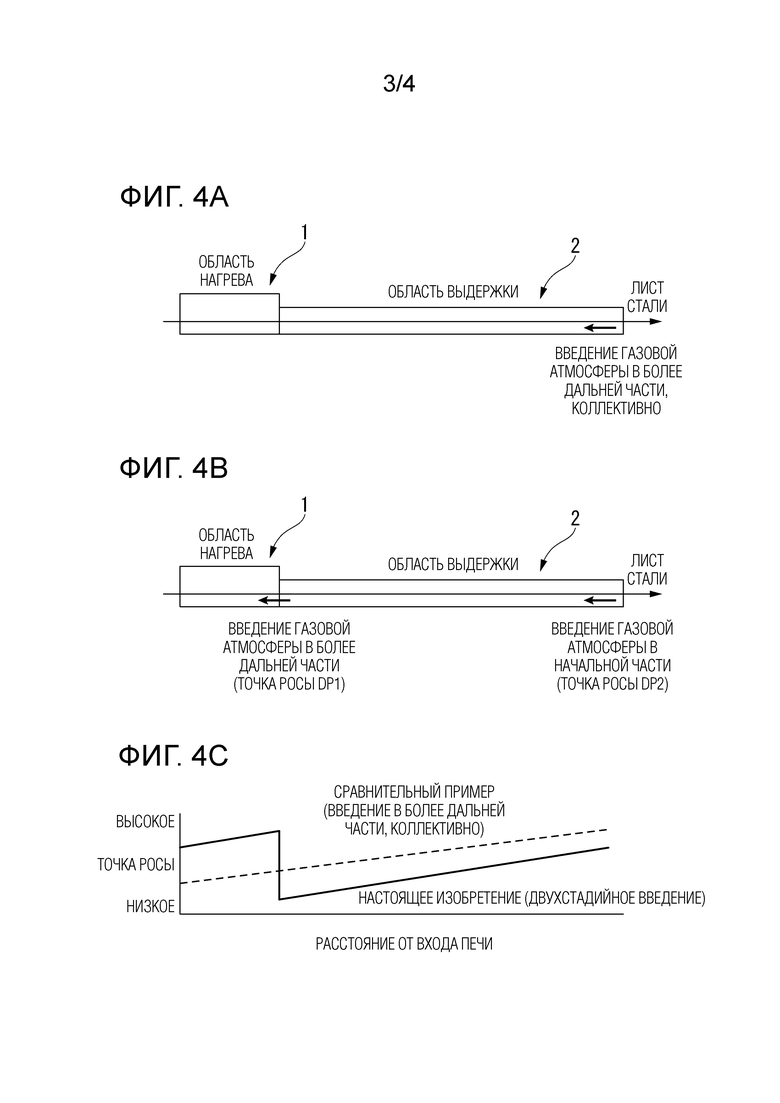

Фиг.4A представляет собой диаграмму состава, когда газовая атмосфера вводится только из более дальней части области выдержки в печи обезуглероживающего отжига.

Фиг.4B представляет собой диаграмму состава, когда газовая атмосфера вводится из двух положений в начальной части и в более дальней части области выдержки в печи обезуглероживающего отжига.

Фиг.4C представляет собой диаграмму для объяснения схемы распределения точки росы газовой атмосферы в печи, когда используется печь обезуглероживающего отжига на Фиг.4A или 4B.

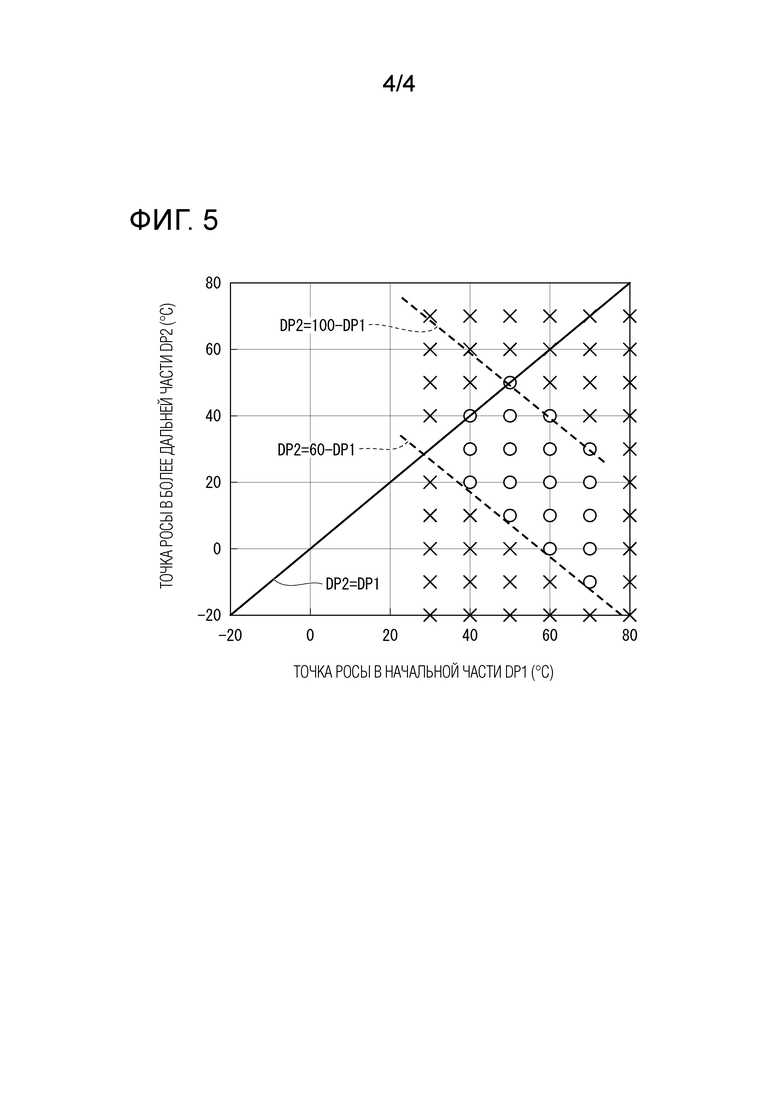

Фиг.5 представляет собой диаграмму, иллюстрирующую соотношение между магнитными характеристиками и точками росы (точка росы DP1 в начальной части и точка росы DP2 в более дальней части).

Варианты осуществления изобретения

[0015]

Как описано выше, неупорядоченная структура на границе раздела между форстеритовой пленкой и сталью подложки компенсирует воздействие натяжения от покрытия относительно потерь в стали. По этой причине, авторы настоящего изобретения осуществили исследования относительно способа изготовления листа электротехнической стали с ориентированной зеренной структурой, на котором, по существу, отсутствует форстеритовая пленка. Кроме того, в листе электротехнической стали с ориентированной зеренной структурой, на котором, по существу, отсутствует форстеритовая пленка, для обеспечения адгезии изолирующего покрытия, предпосылка представляет собой способ формирования промежуточного слоя, содержащего оксид кремния в качестве основного компонента, на поверхности основного стального листа и формирования изолирующего покрытия на поверхности промежуточного слоя.

В результате исследований авторов настоящего изобретения, обнаружено, что, в способе изготовления листа электротехнической стали с ориентированной зеренной структурой, который содержит промежуточный слой, содержащий оксид кремния в качестве основного компонента, на поверхности основного стального листа, на котором, по существу, отсутствует форстеритовая пленка, и содержит изолирующее покрытие на поверхности промежуточного слоя, можно получить лист электротехнической стали с ориентированной зеренной структурой, в котором можно достичь как обезуглероживания, так и окисления листа стали в широком диапазоне толщины листа, и он имеет превосходные магнитные характеристики, посредством осуществления обработки при конкретных условиях в процессе обезуглероживающего отжига и установления содержания кислорода и содержания углерода в листе стали, который подвергается обезуглероживанию, в конкретных диапазонах.

[0016]

Способ изготовления листа электротехнической стали с ориентированной зеренной структурой согласно варианту осуществления настоящего изобретения (способ изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления) и лист электротехнической стали с ориентированной зеренной структурой, изготавливаемый с помощью способа изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления, будут подробно описываться ниже.

В следующем далее описании, когда указывается диапазон численных значений с использованием “значение нижнего предела - значение верхнего предела” этот диапазон численных значений означает “значение нижнего предела или больше и значение верхнего предела или меньше”, если не утверждается иного.

[0017]

A. Лист электротехнической стали с ориентированной зеренной структурой

Лист электротехнической стали с ориентированной зеренной структурой, изготовленный с помощью способа изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления (ниже в некоторых случаях может упоминаться как “лист электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления”), представляет собой лист электротехнической стали с ориентированной зеренной структурой, который имеет трехслойную структуру, содержащую основной стальной лист, промежуточный слой, содержащий оксид кремния в качестве основного компонента, и изолирующее покрытие, в этом порядке.

Основная структура трех слоев листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления будет описываться далее.

1-1. Основной стальной лист

Хотя лист электротехнической стали, изготовленный с помощью способа изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления (лист электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления), содержит изолирующее покрытие в контакте с промежуточным слоем, в основном, состоящим из оксида кремния, состав, такой как химический состав и структура основного стального листа для листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления, не относится непосредственно к составу слоев такого изолирующего покрытия, за исключением того, что Si содержится как главный компонент. По этой причине, основной стальной лист для листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления не является как-либо ограниченным постольку, поскольку можно получить действия и воздействия необходимые для настоящего варианта осуществления. Например, можно использовать основной стальной лист для обычного листа электротехнической стали с ориентированной зеренной структурой. Основной стальной лист для листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления будет описываться ниже.

[0018]

(1) Химический состав

В качестве химического состава основного стального листа, например, можно использовать, химическую композицию основного стального листа для обычного листа электротехнической стали с ориентированной зеренной структурой, за исключением того, что Si содержится как главный компонент. Поскольку функция Si является такой же, как и в обычном листе электротехнической стали с ориентированной зеренной структурой, содержание может определяться в обычном диапазоне, исходя их характеристик необходимых для целевого листа электротехнической стали с ориентированной зеренной структурой.

В следующем далее описании, количество каждого компонента в химической композиции основного стального листа представляет собой значение в терминах % массовых. Кроме того, химический состав представляет собой химическую композицию на глубине от 50 до 60 мкм, при этом химический состав листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления является стабильным.

[0019]

Типичный пример химической композиции основного стального листа, в единицах % массовых, представляет собой количества Si: 0,80% - 7,00% и Mn: 0,05% - 1,00%, при этом остаток представляет собой Fe и примеси. Кроме того, в дополнение к этим химическим компонентам, общее количество S и Se, которые содержатся, может составлять 0,003% или больше и 0,015% или меньше. Причина для ограничения типичного примера химической композиции будет описываться ниже.

[0020]

“Si”: 0,80% или больше и 7,00% или меньше

Si представляет собой главный компонент, который повышает электрическое сопротивление и уменьшает потери в стали. Кроме того, когда Si содержится при высокой концентрации, развивается сильное химическое сродство между промежуточным слоем, в основном, состоящим из оксида кремния, и основным стальным листом и промежуточный слой, и основной стальной лист прилипают друг к другу прочнее. Однако, если содержание Si превышает 7,00%, холодная прокатка является исключительно сложной и возникает вероятность образования трещин в ходе холодной прокатки. По этой причине, содержание Si предпочтительно составляет 7,00% или меньше, более предпочтительно, 4,50% или меньше, а еще более предпочтительно, 4,00% или меньше.

С другой стороны, если содержание Si меньше 0,80%, в ходе финишного отжига происходит г переход, который может ослабить предпочтительную кристаллическую ориентацию листа электротехнической стали с ориентированной зеренной структурой в некоторых случаях. По этой причине, содержание Si предпочтительно составляет 0,80% или больше, более предпочтительно, 2,00% или больше, а еще более предпочтительно, 2,50% или больше.

[0021]

“Mn”: 0,05% или больше и 1,00% или меньше

“S и Se”: общее количество 0,003% или больше и 0,015% или меньше

Mn генерирует MnS и MnSe вместе с S и Se и эти композитные соединения функционируют как ингибитор. Когда содержание Mn находится в диапазоне от 0,05% до 1,00%, вторичная рекристаллизация является стабильной. По этой причине, содержание Mn предпочтительно составляет 0,05% - 1,00%. Более предпочтительно, содержание Mn составляет 0,08% или больше, а еще более предпочтительно, 0,09% или больше. Кроме того, более предпочтительно, содержание Mn составляет 0,50% или меньше, а еще более предпочтительно, 0,20% или меньше.

[0022]

“Остаток”

Остаток состоит из Fe и примесей. “Примеси” означают элементы, неизбежно включаемые из компонентов, содержащихся в сырьевых материалах, когда основной стальной лист производится в промышленном масштабе, или компоненты, включаемые в способе изготовления.

[0023]

1-2. Промежуточный слой

Промежуточный слой формируется на поверхности основного стального листа и содержит оксид кремния в качестве основного компонента. Поскольку лист электротехнической стали с ориентированной зеренной структурой, по существу, не содержит форстеритовой пленки, промежуточный слой образуется в прямом контакте с поверхностью основного стального листа. Промежуточный слой имеет функцию приведения в контакт основного стального листа и изолирующего покрытия для их прилипания друг к другу в виде трехслойной структуры по настоящему варианту осуществления.

[0024]

В этом листе электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления, промежуточный слой означает слой, существующий между основным стальным листом, который будет описываться позже, и изолирующим покрытием, которое будет описываться позже (слой соединения, который будет описываться позже).

Оксид кремния, который представляет собой главный компонент промежуточного слоя, предпочтительно представляет собой SiOx (x=1,0-2,0), а более предпочтительно, SiOx (x=1,5-2,0). Это связано с тем, что оксид кремния является более стабильным. Если осуществляется достаточная термическая обработка, при которой оксид кремния формируется на поверхности листа стали, возможно образование диоксида кремния (SiO2).

Использование оксида кремния в качестве основного компонента означает, что удовлетворяются условия для композиции промежуточного слоя, где содержание Fe меньше 30% атомных, содержание P меньше 5% атомных, содержание Si составляет 20% атомных или больше, содержание O составляет 50% атомных или больше и содержание Mg составляет 10% атомных или меньше, как будет описываться позже.

[0025]

Если промежуточный слой является тонким, нельзя продемонстрировать достаточное воздействие релаксации термических напряжений. Таким образом, нельзя обеспечить адгезию покрытия. По этой причине, толщина промежуточного слоя предпочтительно составляет 2 нм или больше, а более предпочтительно, 5 нм или больше. С другой стороны, если промежуточный слой является толстым, имеется проблема относительно неоднородности толщины и возникновения дефектов, таких как пустоты и трещины в слое. По этой причине, толщина промежуточного слоя предпочтительно составляет 400 нм или меньше, а более предпочтительно, 300 нм или меньше. Кроме того, если промежуточный слой делается более тонким, в диапазоне, в котором можно обеспечить адгезию покрытия, можно сократить время формирования, что может вносить вклад в увеличение производительности и подавлять уменьшение размерного фактора, когда промежуточный слой используется в железном сердечнике. Толщина промежуточного слоя предпочтительно составляет 100 нм или меньше, а более предпочтительно, 50 нм или меньше.

[0026]

Хотя метод измерения толщины и положения промежуточного слоя не является как-либо ограниченным, толщину и положение промежуточного слоя можно получить, например, посредством наблюдения и измерения поперечного сечения промежуточного слоя, как следует далее, с использованием сканирующего электронного микроскопа (SEM), трансмиссионного электронного микроскопа (TEM) или чего-либо подобного, имеющего диаметр электронного луча 10 нм.

Конкретно, образец для исследования вырезают посредством обработки сфокусированным ионным пучком (FIB) так, что вырезаемое поперечное сечение параллельно направлению по толщине листа и перпендикулярно направлению прокатки, и наблюдают структуру поперечного сечения для этого вырезанного поперечного сечения (изображение светлого поля) с использованием сканирующего TEM (STEM) при увеличении, при котором каждый слой включается в поле зрения при наблюдении. Когда каждый слой не включается в поле зрения наблюдения, структуру поперечного сечения наблюдают на множестве непрерывных полей зрения.

[0027]

Для идентификации каждого слоя в структуре поперечного сечения, осуществляется количественный анализ химических компонентов каждого слоя посредством осуществления линейного анализа в направлении по толщине листа с использованием спектроскопии энергетической дисперсии рентгеновского излучения (TEM-EDS). Измеряют 100 точек на наблюдаемом поперечном сечении образца с интервалами 0,1 мкм в направлении параллельном поверхности основного стального листа. В это время осуществляется количественный анализ с интервалами 1 нм в направлении по толщине листа с использованием спектроскопии энергетической дисперсии рентгеновского излучения (EDS), имеющего диаметр электронного пучка 10 нм.

Элементы для количественного анализа представляют собой 5 элементов, таких как Fe, P, Si, O и Mg. Кроме того, для идентификации слоя соединения, кристаллическую фазу идентифицируют с помощью дифракции электронного пучка вместе с EDS.

[0028]

Толщину каждого слоя измеряют посредством идентификации каждого слоя из описанного выше наблюдения изображения светлого поля с использованием TEM, количественного анализа TEM-EDS и результатов дифракции электронного пучка. Последующую конкретную идентификацию каждого слоя и измерение толщины осуществляют все вместе на одной и той же линии сканирования одного и того же образца.

[0029]

Область, в которой содержание Fe составляет 80% атомных или больше, определяется как основной стальной лист. Область, в которой содержание Fe меньше 80% атомных, содержание P составляет 5% атомных или больше, содержание Si меньше 20% атомных, содержание O составляет 50% атомных или больше, и содержание Mg составляет 10% атомных или меньше определяется как изолирующее покрытие. Кроме того, область, в которой удовлетворяются условия: содержание Fe меньше 30% атомных, содержание P меньше 5% атомных, содержание Si составляет 20% атомных или больше, содержание O составляет 50% атомных или больше, и содержание Mg составляет 10% атомных или меньше, определяется как промежуточный слой.

[0030]

Если каждый слой определяется с использованием компонентов, как описано выше, область (пустая область), которая не соответствует любой из этих композиций при анализе, может возникать в некоторых случаях. Однако в листе электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления, каждый слой идентифицируется конкретно так, что получается трехслойная структура, такая как основной стальной лист, промежуточный слой и изолирующее покрытие (включая слой с переменной композицией). Критерии определения является следующими.

Сначала, в пустой области между основным стальным листом и промежуточным множеством, сторона основного стального листа считается основным стальным листом, а сторона промежуточного слоя считается промежуточным слоем, используя как границу центр пустой области в направлении по толщине. Затем, в пустой области между изолирующим покрытием и промежуточным слоем, сторона изолирующего покрытия считается изолирующим покрытием, а сторона промежуточного слоя считается промежуточным слоем, используя как границу центр пустой области в направлении по толщине. В ходе этой процедуры, основной стальной лист, изолирующее покрытие и промежуточный слой могут разделяться.

[0031]

1-3. Изолирующее покрытие

Изолирующее покрытие формируется на поверхности промежуточного слоя и имеет функцию уменьшения потерь в стали как в отдельном листе стали посредством создания натяжения на листе стали и создания электрической изоляции между листами электротехнической стали с ориентированной зеренной структурой, когда листы электротехнической стали с ориентированной зеренной структурой ламинируются и используются.

[0032]

Композиция изолирующего покрытия не является как-либо ограниченной, она может выбираться из известных композиций соответствующим образом и использоваться в соответствии с предполагаемым применением, и может представлять собой либо органическое покрытие, либо неорганическое покрытие.

Примеры органического покрытия включают смолы на основе полиаминов, акриловые смолы, акрилстирольные смолы, алкидные смолы, полиэфирные смолы, силиконовые смолы, фтористые смолы, полиолефиновые смолы, стирольные смолы, винилацетатные смолы, эпоксидные смолы, фенольные смолы, уретановые смолы, меламиновую смолу, и тому подобное. Кроме того, примеры неорганического покрытия включают покрытия на основе фосфатов, покрытия на основе фосфата алюминия, покрытия на основе органического-неорганического композита, содержащего указанную выше смолу. Для большей конкретности, частицы коллоидного оксида кремния диспергированные в матрице могут спекаться. Здесь, “матрица” представляет собой подложку для изолирующего покрытия, например, матрицу, состоящую из некристаллического фосфата. Примеры некристаллического фосфата, составляющего матрицу, включают фосфат алюминия, фосфат магния, и тому подобное. Изолирующее покрытие, которое подвергается спеканию состоит из множества соединений, содержащих один или несколько элементов из P, O и S.

[0033]

Если изолирующее покрытие является тонким, натяжение, придаваемое листу, стали, уменьшается и изолирующие свойства также уменьшаются. По этой причине, толщина изолирующего покрытия предпочтительно составляет 0,1 мкм или больше, а более предпочтительно, 0,5 мкм или больше. С другой стороны, если толщина изолирующего покрытия превышает 10,0 мкм, может возникать проблема относительно трещин, возникающих на изолирующем покрытии на стадии формирования изолирующего покрытия. Таким образом, толщина изолирующего покрытия предпочтительно составляет 10,0 мкм или меньше, а более предпочтительно, 5,0 мкм или меньше.

Изолирующее покрытие может подвергаться обработке для дополнительного разделения магнитных доменов, при которой формируются локальные области микродеформаций или бороздки с использованием лазера, плазмы, механического метода, травления или других методов.

[0034]

B. Способ изготовления листа электротехнической стали с ориентированной зеренной структурой

Ниже будет описываться способ изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления.

[0035]

Способ изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления представляет собой способ изготовления листа электротехнической стали с ориентированной зеренной структурой, который содержит промежуточный слой, содержащий оксид кремния в качестве основного компонента, на поверхности основного стального листа, на которой, по существу, отсутствует форстеритовая пленка, который описан в пункте “A. Лист электротехнической стали с ориентированной зеренной структурой” описан выше и он содержит изолирующее покрытие на поверхности промежуточного слоя. Другими словами, способ представляет собой способ изготовления листа электротехнической стали с ориентированной зеренной структурой, который содержит основной стальной лист, промежуточный слой, сформированный на поверхности основного стального листа, и изолирующее покрытие, сформированное на поверхности промежуточного слоя. Поскольку основной стальной лист не содержит форстеритовой пленки, промежуточный слой формируется в прямом контакте со основным стальным листом.

[0036]

“Способ изготовления по первому варианту осуществления”

В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно первому варианту осуществления, промежуточный слой и изолирующее покрытие формируется в отдельных процессах. То есть, так сказать, способ изготовления листа электротехнической стали с ориентированной зеренной структурой согласно первому варианту осуществления включает следующие процессы:

(I) процесс обезуглероживающего отжига для получения листа стали после обезуглероживающего отжига, который имеет содержание кислорода 320 м.д. или меньше и содержание углерода 25 м.д. или меньше, посредством воздействия на холоднокатаный лист стали, содержащий Si, обезуглероживающего отжига;

(II) процесс финишного отжига с нагревом листа стали после обезуглероживающего отжига в состоянии, в котором на поверхность листа стали после обезуглероживающего отжига наносится сепаратор отжига, для воздействия на лист стали (лист стали после обезуглероживающего отжига), чтобы вызвать осуществление вторичной рекристаллизации;

(III) процесс удаления с получением листа стали после финишного отжига посредством удаления сепаратора отжига с листа стали (лист стали после обезуглероживающего отжига), который подвергается воздействию процесса финишного отжига;

(IV) процесс формирования промежуточного слоя с формированием промежуточного слоя посредством воздействия на лист стали после финишного отжига термоокислительного отжига и

(V) процесс формирования изолирующего покрытия с формированием изолирующего покрытия на листе стали после финишного отжига, имеющем промежуточный слой.

[0037]

“Способ изготовления по второму варианту осуществления”

В этом способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно второму варианту осуществления, промежуточный слой и изолирующее покрытие формируются одновременно в одном процессе. То есть, так сказать, способ изготовления листа электротехнической стали с ориентированной зеренной структурой согласно второму варианту осуществления включает следующие процессы:

(I) процесс обезуглероживающего отжига для получения листа стали после обезуглероживающего отжига, который имеет содержание кислорода 320 м.д. или меньше и содержание углерода 25 м.д. или меньше, посредством воздействия на холоднокатаный лист стали, содержащий S, обезуглероживающего отжига;

(II) процесс финишного отжига с нагревом листа стали после обезуглероживающего отжига в состоянии, при котором на поверхность листа наносится сепаратор отжига стали после обезуглероживающего отжига для воздействия на лист стали (лист стали после обезуглероживающего отжига), чтобы вызвать осуществление вторичной рекристаллизации;

(III) процесс удаления с получением листа стали после финишного отжига посредством удаления сепаратора отжига на лист стали (лист стали после обезуглероживающего отжига), который подвергается воздействию процесса финишного отжига; и

(IV’) процесс формирования промежуточного слоя - изолирующего покрытия с формированием промежуточного слоя и изолирующего покрытия на листе стали после финишного отжига в одной стадии.

[0038]

В способе изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления, можно предотвратить затруднение уменьшения потерь в стали благодаря изолирующему покрытию из-за неоднородности границы раздела между покрытием финишного отжига и основным стальным листом и обеспечить адгезию между изолирующим покрытием и основным стальным листом с помощью промежуточного слоя.

[0039]

Каждый процесс способа изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления будет описываться ниже отдельно для первого варианта осуществления и второго варианта осуществления.

В последующем описании, условия иные, чем описанные выше особенно характерные процессы показаны, принимая обычные условия, как пример. Таким образом, можно получить воздействие этого варианта осуществления, даже если эти условия не удовлетворяются.

[0040]

B-1. Первый вариант осуществления

1. Холоднокатаный лист стали для процесса обезуглероживающего отжига

Сначала будет описываться холоднокатаный лист стали, используемый для обезуглероживающего отжига, который будет описываться позже.

Холоднокатаный лист стали может иметь химическую композицию основного стального листа для обычного листа электротехнической стали с ориентированной зеренной структурой за исключением того, что Si содержится как главный компонент. Поскольку функция Si, содержащегося в листе электротехнической стали, является такой же, как и в обычном листе электротехнической стали с ориентированной зеренной структурой, содержание может определяться в обычном диапазоне из характеристик, требуемых для целевого листа электротехнической стали.

Например, химический состав холоднокатаного листа стали может представлять собой химическую композицию, которая содержит, в терминах % масс, Si: 0,80-7,00%; C: 0,085% или меньше; кислоторастворимый Al: 0,010-0,065%; N: 0,012% или меньше; Mn: 1,00% или меньше; и общее количество S и Se: 0,003-0,015% и остаток: Fe и примеси, как пример.

Такой холоднокатаный лист стали можно изготавливать, например, с помощью способа изготовления, который включает: процесс горячей прокатки, нагрев сляба, а затем воздействие на сляб горячей прокатки с получением горячекатаного листа стали; процесс отжига в горячем состоянии, получение отожженного листа стали посредством воздействия на горячекатаный лист стали отжига в горячем состоянии; и процесс холодной прокатки, получения холоднокатаного листа стали посредством воздействия на отожженный лист стали холодной прокатки, один, два или более раз, включая промежуточный отжиг, осуществляемый между процессами холодной прокатки.

[0041]

Поскольку химический состав, по существу, не меняется в ходе нагрева сляба, горячей прокатки, отжига в горячем состоянии и холодной прокатки, сляб должен соответствовать известной технологии в соответствии с химической композицией, требуемой для холоднокатаного листа стали. Типичный пример химической композиции включает, в терминах % массовых, Si: 0,80% - 7,00%; C: 0,085% или меньше; кислоторастворимый Al: 0,010% - 0,065%; N: 0,004% - 0,012%; Mn: 0,05% - 1,00%, и общее количество S и Se: 0,003% - 0,015%, и состоит из остатка: Fe и примеси.

Причина ограничения типичных примеров химических композиций сляба и холоднокатаного листа стали полученного с его использованием будет описываться ниже.

[0042]

a. Si: 0,80% - 7,00%

Si представляет собой главный компонент, который увеличивает электрическое сопротивление и уменьшает потери в стали. Кроме того, когда содержится высокая концентрация Si, развивается сильное химическое сродство между промежуточным слоем, в основном состоящим из оксида кремния, и основным стальным листом, и промежуточный слой и основной стальной лист прилипают друг к другу прочнее. Однако, если содержание Si превышает 7,00%, холодная прокатка является исключительно сложной и возникает вероятность появления трещин в ходе холодной прокатки. По этой причине, содержание Si предпочтительно составляет 7,00% или меньше, более предпочтительно, 4,50% или меньше, а еще более предпочтительно, 4,00% или меньше.

С другой стороны, если содержание Si меньше 0,80%, в ходе финишного отжига происходит г переход и кристаллическая ориентация листа электротехнической стали с ориентированной зеренной структурой ухудшается. По этой причине, содержание Si предпочтительно составляет 0,80% или больше, более предпочтительно, 2,00% или больше, а еще более предпочтительно, 2,50% или больше.

[0043]

b. C: 0,085% или меньше

Содержание C представляет собой элемент эффективный при контроле структуры первичной рекристаллизации, но отрицательно влияет на магнитные характеристики. По этой причине, перед финишным отжигом осуществляется обезуглероживающий отжиг. Если содержание C составляет более 0,085%, время обезуглероживающего отжига увеличивается и производительность промышленного производства в некоторых случаях может ухудшаться. Согласно этим фактам, содержание C предпочтительно составляет 0,085% или меньше. Хотя нижний предела содержания C не является как-либо ограниченным, содержание C предпочтительно составляет 0,020% или больше, а более предпочтительно, 0,050% или больше.

[0044]

c. Кислоторастворимый Al: 0,010% - 0,065%

Кислоторастворимый Al связывается с N, выделяясь как (Al, Si)N, и функционирует как ингибитор. Вторичная рекристаллизация является стабильной, когда содержание растворимого в кислоте Al находится в диапазоне от 0,010% до 0,065%. По этой причине, содержание растворимого в кислоте Al предпочтительно составляет 0,010% - 0,065%. Кроме того, содержание растворимого в кислоте Al предпочтительно составляет 0,015% или больше, а более предпочтительно, 0,020% или больше с точки зрения концентрирования Al на поверхности листа стали при финишном отжиге и использования Al как Al среди Al и Mg, присутствующих на поверхности листа стали, при формировании промежуточного слоя в способе изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему изобретению, как будет описываться позже. Кроме того, с точки зрения стабильности вторичной рекристаллизации, содержание растворимого в кислоте Al, более предпочтительно, составляет 0,050% или меньше, а еще более предпочтительно, 0,035% или меньше.

[0045]

d. N: 0,004% - 0,012%

N связывается с Al для функционирования как ингибитор. Если содержание N меньше 0,004%, нельзя получить достаточного количества ингибитора. По этой причине, содержание N предпочтительно составляет 0,004% или больше, более предпочтительно, 0,005% или больше, а еще более предпочтительно, 0,006% или больше.

С другой стороны, если содержание N превышает 0,012%, возникает вероятность образования в листе стали дефектов, называемых пузырями. По этой причине, содержание N предпочтительно составляет 0,012% или меньше, более предпочтительно, 0,011% или меньше, а еще более предпочтительно, 0,010% или меньше.

[0046]

e. Mn: 0,05% - 1,00%

f. S и Se в целом: 0,003% - 0,015%

Mn генерирует MnS и/или MnSe вместе с S и/или Se и комплексное соединение функционирует как ингибитор. Вторичная рекристаллизация является стабильной, когда содержание Mn находится в диапазоне 0,05% - 1,00%. По этой причине, содержание Mn предпочтительно составляет 0,05% - 1,00%. Содержание Mn, более предпочтительно, составляет 0,08% или больше, а еще более предпочтительно, 0,09% или больше. Кроме того, содержание Mn, более предпочтительно, составляет 0,50% или меньше, а еще более предпочтительно, 0,20% или меньше.

[0047]

Вторичная рекристаллизация является стабильной, когда общее количество содержащихся S и Se находится в диапазоне от 0,003% до 0,015%. По этой причине, содержания S и Se в целом предпочтительно составляет 0,003% - 0,015%.

[0048]

При этом, выражение “содержание S и Se в целом составляет 0,003% - 0,015%” означает как то, что основной стальной лист содержит только один элемент из S и Se и общее содержание S или содержание Se составляет 0,003% - 0,015% так и то, что основной стальной лист содержит как S, так и Se, и общая величина содержания S и Se составляет 0,003% - 0,015%.

[0049]

g. Другие элементы

Различные виды элементов могут содержатся вместо части остатка: Fe в соответствии с известными документами с учетом усиления ингибиторной функции из-за образования соединения и влияния на магнитные характеристики. Целевые значения типов и количеств элементов, которые должны содержаться вместо части Fe, представляют собой, например, “Bi: 0,010% или меньше,” B: 0,080% или меньше,” “Ti: 0,015% или меньше,” “Nb: 0,20% или меньше,” “V: 0,15% или меньше,” “Sn: 0,10% или меньше,” “Sb: 0,10% или меньше,” “Cr: 0,30% или меньше,” “Cu: 0,40% или меньше;” “P: 0,50% или меньше,” “Ni: 1,00% или меньше,” “Mo: 0,10% или меньше”, и тому подобное.

[0050]

h. Остаток

Остаток представляет собой Fe и примеси. “Примеси” означают элементы, включаемые из компонентов, содержащихся в сырьевых материалах, когда основной стальной лист производится в промышленном масштабе из компонентов, включенных в процесс изготовления.

[0051]

Сляб получают, например, посредством плавления стали, имеющий описанную выше химическую композицию, в конвертерной печи, электрической печи, или в чем-либо подобном, воздействия на сталь вакуумного дегазирования, при необходимости, а затем воздействия на сталь непрерывного разлива или прокатки заготовки после литья заготовок. Толщина сляба не является как-либо ограниченной, но составляет, например, 150 мм - 350 мм, а предпочтительно, 220 мм - 280 мм. Кроме того, сляб может представляет собой сляб, имеющий толщину примерно 10 мм - 70 мм (так называемый “тонкий сляб”). Когда используют тонкий сляб, черновая прокатка перед конечной прокаткой может исключаться в процесс горячей прокатки.

[0052]

<Процесс горячей прокатки>

В процессе горячей прокатки сляб, содержащий Si, как описано выше, нагревается в диапазоне температур, например, 800°C - 1300°C, а затем подвергается горячей прокатке с получением горячекатаного листа стали.

Когда температура нагрева сляба составляет 1200°C или ниже, это, например, является предпочтительным для исключения различных проблем (требуется специальная нагревательная печь, большое количество окалины на расплаве, и тому подобное), возникающих, когда нагрев осуществляется при температуре выше 1200°C.

Когда температура нагрева является слишком низкой, горячая прокатка может быть сложной и в некоторых случаях может уменьшиться производительность. По этой причине, значение нижнего предела температуры нагрева сляба предпочтительно составляет 950°C. Кроме того, также возможно исключить сам процесс нагрева сляба и начальную горячую прокатку после литья до тех пор, пока температура сляба не понизится.

[0053]

В процессе горячей прокатки, нагретый сляб подвергается черновой прокатке, а затем конечной прокатке для получения горячекатаного листа стали, имеющего заданную толщину. После завершения конечной прокатки, горячекатаный лист стали сворачивают в рулон при заданной температуре.

Толщина листа для горячекатаного листа стали также не является как-либо ограниченной, но составляет, например, 3,5 мм или меньше.

[0054]

<Процесс отжига в горячем состоянии>

В процессе отжига в горячем состоянии (горячей полосы), горячекатаный лист стали подвергается отжигу в горячем состоянии для получения отожженного листа стали. Условия отжига в горячем состоянии могут представлять собой обычные условия, но они составляют, например, температуру в диапазоне от 750 до 1200°C в течение 30 секунд - 10 минут.

[0055]

<Процесс холодной прокатки>

В процессе холодной прокатки, отожженный лист стали подвергается холодной прокатке, один, два или более раз с промежуточным отжигом, осуществляемым между процессами холодной прокатки, с получением холоднокатаного листа стали.

Отношение холодной прокатки при конечной холодной прокатке (конечное отношение холодной прокатки) не является как-либо ограниченным, но предпочтительно составляет 80% или больше, а более предпочтительно, 90% или больше, с точки зрения контроля кристаллической ориентации.

Также, толщина листа для холоднокатаного листа стали не является как-либо ограниченной, но для дополнительного уменьшения потерь в стали, она предпочтительно составляет 0,35 мм или меньше, а более предпочтительно, 0,30 мм или меньше.

[0056]

2. Процесс обезуглероживающего отжига

В процессе обезуглероживающего отжига, холоднокатаный лист стали подвергается обезуглероживающему отжигу с получением листа стали после обезуглероживающего отжига.

Для конкретности, при осуществлении обезуглероживающего отжига в холоднокатаном листе стали происходит первичная рекристаллизация, удаляют C, содержащийся в холоднокатаном листе стали, и содержание углерода в листе стали, который подвергается обезуглероживающему отжигу, составляет 25 м.д. или меньше. Желательно, чтобы обезуглероживающий отжиг производился во влажной атмосфере, для удаления C. Кроме того, в процессе обезуглероживающего отжига, содержание кислорода после обезуглероживающего отжига контролируется при 320 м.д. или меньше посредством подавления окисления.

[0057]

Процесс обезуглероживающего отжига, включаемый в способ изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления, будет описываться подробно ниже.

В листе электротехнической стали с ориентированной зеренной структурой содержится примерно 500-600 м.д. углерода с целью получения текстуры для улучшения магнитных характеристик. Однако после процесса холодной прокатки, описанного выше, углерод (C) не требуется. В процессе обезуглероживающего отжига, таким образом, необходимо удалить содержащийся после отжига углерод до такого уровня, при котором не вызывается магнитного старения в конечном продукте, таком как трансформатор. В листе электротехнической стали с ориентированной зеренной структурой, содержащем форстеритовую пленку, необходимо сформировать слой оксида, содержащий файялит, на поверхностном слое листа стали. Таким образом, обычно, холоднокатаный лист стали отжигают при точке росы от 60 до 70°C и при температуре выдержки от 800 до 900°C.

[0058]

Однако, в листе электротехнической стали с ориентированной зеренной структурой, в котором, по существу, отсутствует форстеритовая пленка, таком как лист электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления, если отжиг осуществляется при условиях высокой точки росы, как описано выше, в ходе высокотемпературного отжига формируются оксиды (муллит) и окисление листа стали уменьшает гладкость поверхности и уменьшает магнитные характеристики. Кроме того, когда точка росы понижается, для устранения этого, согласно исследованиям авторов настоящего изобретения, обнаружено, что скорость обезуглероживания уменьшается, величина содержания остаточного углерода повышается и происходит магнитное старение. То есть, так сказать, поскольку ускорение обезуглероживания и подавление окисления листа стали представляют собой противоречащие друг другу явления при установлении условий атмосферы, сложно реализовать точку росы во время обезуглероживающего отжига при определенных условиях.

[0059]

Авторы настоящего изобретения считают, что невозможно достичь как обезуглероживания, так и подавления окисления посредством предпочтительного осуществления в начале обезуглероживания при высокой точке росы, а затем понижения точки росы для подавления окисления после окончания обезуглероживания как обработки для обезуглероживающего отжига. На основе этой идеи, авторы настоящего изобретения исследовали влияние контроля точки росы в первой половине обработки обезуглероживающего отжига и контроля точки росы во второй половине обработки обезуглероживающего отжига посредством осуществления следующих исследований.

[0060]

Эти исследования осуществляют, используя печь обезуглероживающего отжига коробчатой формы, содержащую нагревательную печь 1 и печь 2 выдержки, содержащую составляющие, иллюстрируемые на Фигурах 4A и 4B.

Как иллюстрируется на Фигурах 4A и 4B, печь обезуглероживающего отжига представляет собой печь обезуглероживающего отжига, в которой внутри нагревательной печи 1 находится область нагрева, внутри печи 2 выдержки находится область выдержки, лист стали может горизонтально транспортироваться в направлении направо, указанном стрелками, иллюстрируемыми на Фигурах 4A и 4B, из области нагрева в направлении области выдержки, и обработка обезуглероживающего отжига может осуществляться на листе стали в ходе транспортировки.

Печь обезуглероживающего отжига, иллюстрируемая на Фиг.4A представляет собой печь, в которой газовая атмосфера может подаваться из части боковой стенки (более дальняя часть области выдержки) вблизи выхода печи 2 выдержки внутрь печи 2 выдержки в направлении противоположном направлению прохождения листа стали.

Печь обезуглероживающего отжига, иллюстрируемая на Фиг.4B, представляет собой печь обезуглероживающего отжига, в которой газовая атмосфера может подаваться из части боковой стенки (более дальняя часть области выдержки) вблизи выхода печи 2 выдержки внутрь печи 2 выдержки в направлении противоположном направлению прохождения листа стали и газовая атмосфера может подаваться из нижней части (начальная часть области выдержки (более дальняя часть области нагрева)) вблизи входа печи 2 выдержки в направлении в сторону нагревательной печи 1 в направлении противоположном направлению транспортировки листа стали.

В этом варианте осуществления, начальная часть области выдержки относится к положению более близкому к стороне области нагрева (передняя сторона), чем центр области выдержки, более дальняя часть области выдержки относится к положению более близкому к задней стороне, чем центр области выдержки, и ступени представляют собой, например, положения, иллюстрируемые на Фиг.4B. Желательно, чтобы положение, в котором вводится газовая атмосфера, находилось вблизи входа области выдержки (положение, в котором температура достигает температуры выдержки), если положение находится в начальной части, и вблизи выхода области выдержки, если положение находится в более дальней части.

[0061]

<Исследование 1>

В настоящем варианте осуществления, осуществляют исследование, в котором газовая атмосфера, имеющая точку росы (DP1) от 30 до 70°C, вводится из начальной части области выдержки и точка росы (DP2) газовой атмосферы, вводимой из более дальней части области выдержки, изменяется до -20 - 50°C, используя печь обезуглероживающего отжига, иллюстрируемую на Фиг.4B, и при условиях обработки, перечисленных в Таблице 1, ниже. Затем, полученный лист стали после обезуглероживающего отжига подвергается обработке азотирования при условиях обработки азотирования, перечисленных в Таблице 1, и исследуют содержание углерода и содержание кислорода листа стали, который подвергается обезуглероживающему отжигу. Содержание углерода полученного листа стали анализируют с использованием метода инфракрасного поглощения посредством генерирования газообразного CO с помощью сжигания листа стали в потоке кислорода. Содержание кислорода в образце анализируют с использованием метода инфракрасного поглощения с помощью сжигания образца в графитовом тигле в инертном газе, таком как He, с генерированием газообразного CO.

Хотя водная суспензия оксида магния может наноситься на полученный лист стали после обезуглероживающего отжига, как в некоторых случаях делается в данной области, в случае этого примера, неоднородность слоя оксида поверхностного слоя возникает из-за реакции с оксидом кремния в процессе финишного отжига. Таким образом, в этом исследовании, наносится водная суспензия, содержащая сепаратор отжига, содержащий оксид алюминия в качестве основного компонента (например, содержащая MgO: примерно 10-50%; и Al2O3: 90-50%).

Впоследствии осуществляют конечный отжиг, осуществляют нанесение придающего натяжение покрытия, а затем осуществляют дополнительное разделение магнитных доменов посредством лазерного излучения с получением множества листов электротехнической стали с ориентированной зеренной структурой. Магнитные характеристики (1,7 Tл, потери в стали W17/50 при 50 Гц и плотность магнитного потока B8 при намагничиваемости 800 A/м) этих листов электротехнической стали с ориентированной зеренной структурой измеряют на основе метода Эпштейна, описанного в JISC2550-1: 2011.

[0062]

[Таблица 1]

[0063]

Фиг.1 иллюстрирует соотношение между получаемым содержанием кислорода в листе стали и магнитными характеристиками.

Из Фиг.1 находят, что потери в стали ухудшаются во всех образцах, когда содержание кислорода в листе стали больше 320 м.д.. Это вызвано тем, что, если величина окисления при обезуглероживающем отжиге превышает 320 м.д., в ходе высокотемпературного отжига образуются оксиды (муллит), гладкость листа стали теряется, и таким образом потери в стали ухудшаются.

Также, Фиг.2 иллюстрирует соотношение между временем старения, содержанием углерода в листе стали и плотностью магнитного потока, полученной после осуществлении отжига при 150°C в течение максимум 10 дней для удерживания. Из Фиг.2, находят, что коэрцитивность резко ухудшается у образца, имеющего содержание углерода в листе стали более 25 м.д.. Считается, что это связано с тем, что карбиды и нитриды преципитируют из-за старения, это затрудняет движение доменной стенки.

[0064]

Впоследствии в настоящем варианте осуществления, изучается технология для выяснения контролирующих факторов обезуглероживания и реакции окисления и для достижения как обезуглероживания, так и окисления во время обезуглероживающего отжига при низкой точке росы.

Известно, что скорость реакции обезуглероживания листа стали представляет собой скорость, определяющую скорость диффузии углерода в листе стали, и известно, что реакция обезуглероживания начинается примерно при 700°C или выше. Таким образом, считается важным улучшение температуры обезуглероживания, времени обезуглероживания, и степени окисления газа газовой атмосферы при 700°C или выше для улучшения свойств обезуглероживания.

Непатентный документ 1 описывает влияние степени окисления газа (PH2O/PH2) на окисление листа стали, когда лист стали с 3% Si отжигается при 850°C (смотри Фиг.3). Как иллюстрируется на Фиг.3, когда степень окисления газа (PH2O/PH2) составляет 0,02 (в случае атмосферы с 75% водорода, точка росы соответствует температуре 18°C) или ниже, оксид, образующийся на поверхности листа стали, в основном, представляет собой SiO2. Поскольку этот SiO2 является аморфным, известно, что обеспечивается воздействие исключительно малой проницаемости для газа. Кроме того, SiO2 образуется предпочтительно, когда отжиг осуществляется при низкой точке росы в низкотемпературной части. Таким образом, видно, что для улучшения обезуглероживания, важно осуществлять отжиг при относительно высокой точке росы на ранней стадии окисления и подавлять образование SiO2.

[0065]

Фиг.4C иллюстрирует схематическую диаграмму распределения точек росы газовой атмосферы (точечная линия) в печи обезуглероживающего отжига, когда газовая атмосфера вводится из более дальней части области выдержки в печи, как иллюстрируется на Фиг.4A, и распределение точек росы газовой атмосферы (сплошная линия) в печи, когда газовая атмосфера вводится из двух положений, которые представляют собой область нагрева и область выдержки, как иллюстрируется на Фиг.4B.

Можно увидеть, что, как иллюстрируется на Фиг.4A, когда газовая атмосфера коллективно вводится из более дальней части области 2 выдержки, пары воды в газовой атмосфере потребляются в то время, как газовая атмосфера протекает из области 2 выдержки в направлении стороны области 1 нагрева, и таким образом, точка росы газовой атмосферы, вводимой в более дальней части области 2 выдержки, понижается в направлении области 1 нагрева, как показано точечной линией на Фиг.4C. Это понижение точки росы способствует образованию аморфного SiO2, это делает еще труднее достижение как обезуглероживания, так и окисления. Кроме того, поскольку обезуглероживание осуществляется, когда температура достигает температуры выдержки, является эффективной подача газовой атмосферы, имеющей высокую точку росы, до того, как температура достигает температуры выдержки, для ускорения обезуглероживания.

С другой стороны, когда газовая атмосфера вводится из двух положений, которые представляют собой область нагрева и область выдержки, как иллюстрируется на Фиг.4B, можно подавлять образование аморфного SiO2 и ускорять реакцию обезуглероживания посредством введения газа с высокой точкой росы в начальной части. С другой стороны, можно подавлять избыточное окисление Si после обезуглероживания посредством введения газа с низкой точкой росы в более дальней части.

Из приведенного выше рассмотрения, в настоящем варианте осуществления считается, что можно достичь как обезуглероживания, так и подавления окисления посредством введения газов в две стадии, которые представляют собой введение газовой атмосферы с высокой точкой росы (DP1) для ускорения обезуглероживания в начальной части (точка, в которой температура представляет собой температуру выдержки) области 2 выдержки, и введения газовой атмосферы с точкой росы (DP2) из более дальней части области 2 выдержки, как показано сплошной линией на Фиг.4B, для подавления избыточного окисления.

[0066]

<Исследование 2>

Авторы настоящего изобретения осуществили исследование, при котором условия точки росы в ходе обезуглероживающего отжига изменяются в ходе отжига, способствуя обезуглероживанию в области 1 нагрева и регулируя окисление в области 2 выдержки, с использованием печи 10 обезуглероживающего отжига, иллюстрируемой на Фиг.4B, при условиях обработки, перечисленных в Таблице 2, ниже. Температура выдержки во время обезуглероживающего отжига определяется как условие, при котором достигаются как обезуглероживание, так и величина окисления листа стали после обезуглероживающего отжига, и это может достигаться при 800-870°C, предпочтительно, 805-850°C, а более предпочтительно, 820-835°C.

[0067]

[Таблица 2]

[0068]

Полученный лист стали после обезуглероживающего отжига подвергается обработке нитридирующего отжига, приведенной в Таблице 2, подвергается финишному отжигу после нанесения водной суспензии, используя сепаратор отжига, содержащий оксид алюминия в качестве основного компонента, наносят придающее натяжение покрытие, а затем подвергают дополнительному разделению магнитных доменов с помощью лазерного излучения с получением множества листов электротехнической стали с ориентированной зеренной структурой. Затем измеряют магнитные характеристики множества листов электротехнической стали с ориентированной зеренной структурой. Относительно магнитных измерений, потери в стали W17/50 при 1,7 Tл и 50 Гц и плотность магнитного потока B8 при намагничиваемости 800 A/м оценивают на основании метода Эпштейна, описанного в JISC2550-1: 2011.

Результаты исследований показаны на Фиг.5. На Фиг.5, ○ представляет собой пример, в котором удовлетворяется целевая магнитная характеристика, а Ч представляет собой пример, в котором не удовлетворяется целевая магнитная характеристика. Из результатов исследования, показанных на Фиг.5, находят, что хорошие магнитные характеристики можно получить при условиях DP1 40-70°C, DP2≤DP1, и 60-DP1≤DP2≤100-DP1.

То есть, так сказать, когда получают хорошие магнитные характеристики, когда содержание кислорода после обезуглероживающего отжига составляет 320 м.д. или меньше, а содержание углерода составляет 25 м.д. или меньше, желательно осуществлять обезуглероживающий отжиг при условиях DP1 40-70°C, DP2≤DP1, и 60-DP1≤DP2≤100-DP1.

Когда DP1 ниже 40°C, обезуглероживание толстых материалов является сложным, и когда DP1 выше 70°C, происходит избыточное окисление тонких материалов. Для толстых материалов, более предпочтительны температуры 50-70°C, а для тонких материалов еще более предпочтительны температуры 40-60°C.

[0069]

Также, когда удовлетворяется условие DP2>DP1, окисление в области выдержки, в которой температура листа выше, чем в области нагрева, происходит в состоянии, в котором ход обезуглероживания в области нагрева замедляется, и таким образом, обезуглероживание ингибируется. По этой причине, является желательным, чтобы удовлетворялось условие DP2≤DP1.

Кроме того, когда DP2 ниже (60-DP1), обезуглероживание после обезуглероживающего отжига является недостаточным, а когда DP2 выше (100-DP1), окисление тонких материалов является избыточным. По этой причине, желательно, чтобы значение DP2 находилось в диапазоне 60-DP1≤DP2≤100-DP1.

[0070]

3. Процесс финишного отжига и процесс удаления

В процессе финишного отжига, на лист стали воздействует конечный отжиг. Таким образом, в листе стали происходит вторичная рекристаллизация.

В обычном листе электротехнической стали с ориентированной зеренной структурой формируется покрытие финишного отжига, содержащее форстерит (Mg2SiO4) в качестве основного компонента. Таким образом, как правило, поверхность листа стали после обезуглероживающего отжига покрывается сепаратором отжига, содержащим высокую концентрацию оксида магния (например, MgO≥90% масс), и подвергается воздействию процесса финишного отжига.

С другой стороны, в процессе финишного отжига в способе изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления, поверхность листа стали после обезуглероживающего отжига покрывается сепаратором отжига (например, содержащим MgO: примерно 10-50% масс; Al2O3: примерно 90-50% масс), содержащим оксид алюминия, имеющий низкую концентрацию оксида магния, нагревается и подвергается финишному отжигу (вызывают осуществление вторичной рекристаллизации), а затем подвергается удалению избыточного сепаратора отжига для получения листа стали после финишного отжига. Таким образом, формируется промежуточный слой, так что покрытие финишного отжига, состоящее из форстерита (Mg2SiO4), не формируется.

При этом, наносится сепаратор отжига для предотвращения слипания между листами стали, которые подвергаются финишному отжигу, и для формирования покрытия финишного отжига, состоящего из форстерита (Mg2SiO4). В способе изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления, необходимо формировать промежуточный слой так, чтобы не формировалось покрытия финишного отжига, состоящего из форстерита (Mg2SiO4). Таким образом, используется сепаратор отжига, содержащий низкую концентрацию оксида магния.

[0071]

Условия нагрева для финишного отжига могут представлять собой обычные условия, например, нагрев осуществляется при скорости нагрева в диапазоне от 5°C/сек до 100°C/сек и от 1000°C до 1300°C в течение 10 часов - 50 часов.

Во время осуществления охлаждения после нагрева, можно осуществлять охлаждение, например, от 1100°C до 500°C, при степени окисления газовой атмосферы (PH2O/PH2): 0,0001-100000.

Для большей конкретности, в процессе охлаждения после того, как температура достигает максимальной температуры процесса финишного отжига, когда максимальная температура составляет 1100°C или выше, T1 устанавливается при 1100°C, когда максимальная температура меньше 1100°C, T1 устанавливается как максимальная температура, и в диапазоне температур T1 до 500°C охлаждение может происходить в газовой атмосфере при степени окисления (PH2O/PH2): 0,0001-100000. Однако, настоящее изобретение не ограничивается этими условиями. Степень окисления газа предпочтительно составляет 0,3-100000.

Время охлаждения, за которое осуществляется охлаждение при рассмотренных выше условиях, не является как-либо ограниченным, но предпочтительно составляет 5-30 часов.

После охлаждения, можно получить лист стали после финишного отжига посредством удаления сепаратора отжига. Хотя способ удаления сепаратора отжига не является как-либо ограниченным, сепаратор отжига может удаляться посредством осуществления протирки щеткой поверхности основного стального листа.

[0072]

4. Процесс формирования промежуточного слоя

В процессе формирования промежуточного слоя, промежуточный слой, содержащий оксид кремния в качестве основного компонента может, например, формироваться на поверхности листа стали после финишного отжига посредством нагрева листа стали после финишного отжига до верхнего предела диапазона температур, превышающего 600°C, и осуществления отжига, выдерживая лист стали в газовой атмосфере при степени окисления (PH2O/PH2): 0,001-0,04 в диапазоне температур выше 600°C и до верхнего предела температуры или ниже.

Желательно, чтобы промежуточный слой формировался при толщине, описанной в пункте “A. Лист электротехнической стали с ориентированной зеренной структурой 2. Промежуточный слой”, описанном выше.

[0073]

Хотя условия нагрева для листа стали после финишного отжига в процессе формирования промежуточного слоя не являются как-либо ограниченными постольку, поскольку нагрев осуществляется до диапазона температур выше 600°C, например, желательно выдерживать температуру в диапазоне температур от 700°C до 1150°C в течение 10 секунд - 60 секунд. С точки зрения скорости реакции, хотя температура должна превышать 600°C, если температура представляет собой высокую температуру выше 1150°C, может быть сложным поддерживать однородную реакцию образования промежуточного слоя, могут возникать большие неоднородности границы раздела между промежуточным слоем и основным стальным листом, потери в стали могут ухудшаться, прочность листа стали может уменьшаться и в некоторых случаях обработка в печи непрерывного отжига может быть сложной. Таким образом, в некоторых случаях производительность может уменьшиться.

Время выдерживания предпочтительно составляет 10 секунд или больше с точки зрения формирования промежуточного слоя и 60 секунд или меньше с точки зрения производительности и исключения уменьшения пространственного фактора из-за увеличения толщины промежуточного слоя.

С точки зрения формирования промежуточного слоя при толщине от 2 до 400 нм, желательно поддерживать промежуточный слой в диапазоне температур от 650 до 1000°C в течение 15-60 секунд, а более желательно, выдерживать промежуточный слой в диапазоне температур от 700 до 900°C в течение 25-60 секунд.

[0074]

5. Процесс формирования изолирующего покрытия

В процессе формирования изолирующего покрытия, раствор покрытия наносится на поверхность промежуточного слоя, спекается, а затем нагревается, например, в диапазоне температур от 700°C до 1150°C, в течение 5-60 секунд в атмосфере 100% газообразного азота с формированием изолирующего покрытия на поверхности промежуточного слоя.

Желательно, чтобы изолирующее покрытие формировалось как имеющее толщину, описанную в разделе “A. Лист электротехнической стали с ориентированной зеренной структурой 1-3. Изолирующее покрытие”, описанном выше.

Хотя раствор покрытия не является как-либо ограниченным, раствор покрытия, который содержит коллоидный оксид кремния, и раствор покрытия, который не содержит коллоидного оксида кремния, можно использовать соответствующим образом в соответствии с применением.

Примеры растворов покрытия, которые не содержат коллоидного оксида кремния включают раствор покрытия, содержащий оксид алюминия и борную кислоту.

Также, примеры раствора покрытия, не содержащего коллоидный оксид кремния, включают также раствор покрытия, содержащий фосфорную кислоту или фосфат, коллоидный оксид кремния, и хромовый ангидрид или хромат. Примеры хромата включают хромат Na, K, Ca, Sr, или чего-либо подобного. Коллоидный оксид кремния не является как-либо ограниченным и размер его частиц может использоваться соответствующим образом.

Кроме того, различные элементы и компоненты могут дополнительно добавляться к раствору покрытия для улучшения различных характеристик постольку, поскольку не теряется желаемое воздействие настоящего варианта осуществления.

[0075]

В дополнение к этому, в процессе формирования изолирующего покрытия, может осуществляться нагрев при 650-950°C в газовой атмосфере при степени окисления (PH2O/PH2): 0,01-0,30, а затем может осуществляться отжиг. Газ может представлять собой обычно используемый газ, например, можно использовать газ, состоящий из водорода: 25% объем и остаток: азот и примеси.

[0076]

Если степень окисления газа (PH2O/PH2) меньше 0,01 в ходе охлаждения в процессе формирования изолирующего покрытия, имеется та проблема, что изолирующее покрытие разлагается, а если степень окисления газа (PH2O/PH2) превышает 0,30, имеется та проблема, что окисление основного стального листа является значительным и ухудшаются потери в стали. Более предпочтительно, степень окисления газа (PH2O/PH2), составляет 0,02-0,08, а еще более предпочтительно, 0,03-0,05.

[0077]

6. Другие процессы

Способ изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления может дополнительно включать процессы, которые, как правило, осуществляются в способе изготовления листа электротехнической стали с ориентированной зеренной структурой. В дополнение к этому, желательно, чтобы способ изготовления листа электротехнической стали с ориентированной зеренной структурой по настоящему варианту осуществления дополнительно включал процесс обработки азотирования, осуществления обработки азотирования для увеличения содержания N в листе стали после обезуглероживающего отжига между началом обезуглероживающего отжига и развитием вторичной рекристаллизации при финишном отжиге. Это связано с тем, что плотность магнитного потока может стабильно улучшаться, даже если предлагается низкий температурный градиент, предусмотренный для листа стали на месте границы между областью первичной рекристаллизации и областью вторичной рекристаллизации. Хотя обработка азотирования может представлять собой обычную обработку, примеры обработки азотирования включают обработку с осуществлением отжига в атмосфере, содержащей газ, имеющий возможность азотирования, такой как аммиак, обработку воздействия на лист стали после обезуглероживающего отжига, покрытый сепаратором отжига, содержащим порошки, имеющие воздействия азотирования, такие как Mn финишного отжига, и тому подобное.

[0078]

B-2. Второй вариант осуществления

Хотя процессы, предназначенные только для формирования промежуточного слоя, и процессы, предназначенные только для формирования изолирующего покрытия, в первом варианте осуществления осуществляются раздельно, второй вариант осуществления и первый вариант осуществления отличаются тем, что во втором варианте осуществления, промежуточный слой и изолирующее покрытие формируются в одно и то же время. То есть, так сказать, второй вариант осуществления и первый вариант осуществления различаются тем, что осуществляется следующий далее процесс формирования промежуточного слоя - изолирующего покрытия вместо процесса формирования промежуточного слоя и процесса формирования изолирующего покрытия, описанных выше.

По этой причине, ниже будет описываться только процесс формирования промежуточного слоя - изолирующего покрытия.

[0079]

1. Процесс формирования промежуточного слоя - изолирующего покрытия

Поверхность листа стали после финишного отжига покрывают раствором покрытия, подвергают, например, отжигу в диапазоне температур от выше 650°C до 950°C или ниже в течение 5-300 секунд в газовой атмосфере при степени окисления (PH2O/PH2): 0,01-0,30 с формированием промежуточного слоя и изолирующего покрытия, содержащего оксид кремния в качестве основного компонента, на поверхности листа стали после финишного отжига в одно и то же время.

Если поверхность листа стали после финишного отжига покрывают раствором покрытия и подвергают термической обработке, промежуточный слой и фаза металлического Fe формируются на поверхности листа стали посредством восстановления Fe в оксиде на основе Fe, и в это же время формируется изолирующее покрытие на поверхности промежуточного слоя посредством спекания раствора покрытия.

Для ускорения при этом образования промежуточного слоя посредством термического окисления и формирования изолирующего покрытия посредством спекания раствора покрытия, более желательным является установление условий степени окисления газа (PH2O/PH2): 0,05-0,25, а еще более желательным является установление условий степени окисления газа (PH2O/PH2): 0,10-0,20.

[0080]

Настоящее изобретение не ограничивается, описанными выше вариантами осуществления. Описанные выше варианты осуществления представляют собой примеры, и все, имеющее, по существу, такой же состав, как техническая идея, описанная в формуле настоящего изобретения, и демонстрирующее такое же действие и воздействие, включается в технические рамки настоящего изобретения.

Примеры

[0081]

Настоящее изобретение будет описываться ниже подробно со ссылками на примеры. В следующем далее описании, условия в Примерах представляют собой один пример условий, адоптированный для подтверждения возможности и воздействия настоящего изобретения, и настоящее изобретение не ограничивается этим одним примером условий. В настоящем изобретении, можно адоптировать различные условия постольку, поскольку нет отклонения от духа настоящего изобретения и достигается цель настоящего изобретения.

[0082]

<Пример 1>

“В случае, когда толщина листа составляет 0,18 мм”

Сляб, имеющий химическую композицию, в которой содержатся Si: 3,45%; C: 0,060%; кислоторастворимый Al: 0,030%; N: 0,008%; Mn: 0,10%; общее количество S и Se: 0,007%; и остаток: Fe и примеси, подвергается выдержке при 1150°C в течение 60 минут, а затем сляб, который подвергается нагреву, подвергается горячей прокатке с получением горячекатаного листа стали, имеющего толщину листа 2,8 мм. Затем горячекатаный лист стали подвергался отжигу в горячем состоянии, при котором горячекатаный лист стали выдерживается при 900°C в течение 120 секунд, а затем быстро охлаждается, с получением отожженного листа стали. Впоследствии, отожженный лист стали травится, а затем протравленный лист стали подвергается холодной прокатке один или несколько раз с получением холоднокатаного листа стали, имеющего конечную толщину листа 0,18 мм.

[0083]

Как показано в Таблице 3, обезуглероживающий отжиг, при котором температуру выдержки устанавливают при 820-835°C и газовую атмосферу вводят из двух положений, которые находятся в начальной части и в более дальней части области выдержки, осуществляют с использованием холоднокатаного лист стали, изготовленного из этого тонкого материала (толщина листа 0,18 мм). В это время, точку росы DP1 газовой атмосферы, вводимой из начальной части изменяют от 30 до 80°C и точку росы DP2 газовой атмосферы, вводимой из более дальней части, изменяют от -5 до 55°C. Целевое содержание углерода [C] составляет 25 м.д. или меньше и целевое содержание кислорода [O] составляет 320 м.д. или меньше.

Содержание углерода после обезуглероживающего отжига анализируют с использованием метода инфракрасного поглощения посредством сжигания образца в потоке кислорода с генерированием газообразного CO. Относительно содержания кислорода, образец сжигают в графитовом тигле в инертном газе, таком как He, с генерированием газообразного CO и газообразный CO анализируют с использованием метода инфракрасного поглощения.

[0084]

После обезуглероживающего отжига, сепаратор отжига, содержащий оксид алюминия в качестве основного компонента, который не взаимодействует легко с оксидом кремния, наносят как покрытие в состоянии водной суспензии, а затем подвергают финишному отжигу. Конечный отжиг осуществляется до 1200°C в газовой атмосфере N2: 25% + H2: 75% при скорости повышения температуры 15°C/час, газовая атмосфера заменяется на H2: 100% при 1200°C и осуществляется отжиг в течение 20 часов. В ходе охлаждения после нагрева, охлаждение осуществляют, например, при 1100°C - 500°C в газовой атмосфере при степени окисления (PH2O/PH2): 0,0001-100000. Кроме того, время охлаждения, за которое осуществляется охлаждение при указанных выше условиях, составляет 5-30 часов.

Порошок сепаратора отжига на этих листах стали, которые подвергаются финишному отжигу, удаляют щеткой, и некоторые листы стали отжигают при 870°C в атмосфере, в которой степень окисления газовой атмосферы (PH2O/PH2) составляет 0,01, в течение 60 секунд для формирования промежуточного слоя, имеющего толщину 20 нм. Листы стали охлаждают, покрывают раствором покрытия, а затем отжигают при 840°C в атмосфере, у которой степень окисления газовой атмосферы (PH2O/PH2) составляет 0,03, в течение 60 секунд для формирования изолирующего покрытия, имеющего величину адгезии после спекания 4,5 г/м2 и толщину 2 мкм.

Также, другие листы стали покрывают раствором покрытия, сушат при 450°C, а затем отжигают при 840°C в атмосфере, в которой степень окисления газовой атмосферы (PH2O/PH2) составляет 0,10, в течение 60 секунд для формирования промежуточного слоя, имеющего толщину 20 нм, и изолирующего покрытия, имеющего величину адгезии после спекания 4,5 г/м2 и толщину 2 мкм.

Наконец, линейные бороздки, простирающиеся в направлении, пересекающем направление прокатки, подвергаются обработке для дополнительного разделения магнитных доменов с использованием лазера с получением заданных интервалов между ними.

После этого, полученный лист электротехнической стали с ориентированной зеренной структурой подвергается магнитным измерениям. Относительно магнитного измерения, потери в стали W17/50 при 1,7 Tл и 50 Гц и плотность магнитного потока B8 при намагничиваемости 800 A/м оценивают на основании метода Эпштейна, описанного в JISC2550-1: 2011. Оценка магнитных характеристик определяется как хорошая, когда потери в стали W17/50 меньше 0,60 Вт/кг и плотность магнитного потока больше 1,60 Tл.

Результаты исследований показаны ниже в Таблице 3.

[0085]

[Таблица 3]

(°C)

(м.д.)

(м.д.)

После 100 час старения

[0086]

Хотя тонкие материалы имеют лучшие обезуглероживающие свойства, чем толстые материалов, тонкие материалы имеют легкое развитие окисления. Таким образом, хорошие магнитные характеристики нельзя получить, когда точка росы DP1 в начальной части находится при 30°С и 80°С.